2021 Volume 85 Issue 4 Pages 147-154

2021 Volume 85 Issue 4 Pages 147-154

Gravity die casting of spheroidal graphite iron had been attempted controlling free nitrogen during preparing base molten iron, magnesium treatment, inoculation and pouring. In this study, the actual CO/SiO2 reaction temperature of base molten irons was surveyed and magnesium treatment was conducted at that temperature. The mold was made of steel and the cavity size was thickness of 5.4 mm and diameter of 35 mm. As the results, ultrafine graphite nodules were obtained without chill in as-cast condition. They were average diameter of 7 µm and density count of over 3000/mm2. Knuckle for automobile was also cast taking the same procedure. Knuckle had no meager defect like shrinkage, chill etc. in as-cast conditions. The possibility of no chill has become extremely higher than former study.

Mater. Trans. 60 (2019) 41-48に掲載.文献25)-27)を追加.

球状黒鉛鋳鉄鋳物の生産量は,過去40年間,右肩上がりの増加となっている1).鉄系鋳物では,唯一の傾向を示している(Fig. 1).仮に,球状黒鉛粒をごく小さく制御できたなら,引張特性,疲労特性及び破壊靭性のような機械的性質が,現状より高い値となる事が期待できる2).さらに,黒鉛粒間距離が現状より短くなるために,高い熱伝導率を示すといったような物理的性質も期待できる.その結果として,新しい用途が生まれ,生産量が更に増加すると考えられる.

Production ratio of ferrous castings for last four decades in Japan.

従来,薄肉砂型鋳物における鋳放し無チルは,球状黒鉛粒径(Spheroidal Graphite Diameter; SGD)15 µm,球状黒鉛粒数(Spheroidal Graphite Number Density; SGN)900個/mm2が限界であった3).SGDをさらに小さくしSGNを多くするためには,チル【セメンタイト(Fe3C)】の生成を避けつつ,砂型より早い凝固冷却速度が必要となる.新規材料の開発のためだけでなく,鋳物工場の未来像を創生するためにも,多くの研究者が球状黒鉛鋳鉄の金型鋳造に取り組んできた.しかし,研究室レベルで成功した者はいたものの4-10),現場レベルでの鋳放し無チルを達成した者は殆どいなかった7-9).

著者らの研究11)によれば,実操業に使われる30 tonアーク炉においてフリー窒素(Free nitrogen; NF)と楔形試験片におけるチル長との間に良い相関があることがわかっている.凝固冷却速度が速い場合,Fe3C結晶構造における炭素(C)原子の一部が窒素(N)原子と置き換わり,Fe3(C・N)を形成する可能性が考えられる.最近の研究12)では,CO/SiO2平衡反応臨界温度(Equilibrium CO/SiO2 Reaction Critical Temperature; TEC)を考慮した溶解時間-温度スケジュールをチル対策に取り入れている.しかし,現場の溶解工程は,非平衡となっているため,実際のCO/SiO2反応臨界温度(TAC)を考慮する必要がある.現在の同スケジュールは,十分とはいえない.さらに,激しい反応を伴うマグネシウム(Mg)処理も考慮する必要がある.

本研究では,研究室のみならずと現場技術として安定した条件となるような重力ダイカスト法の開発を試みた.

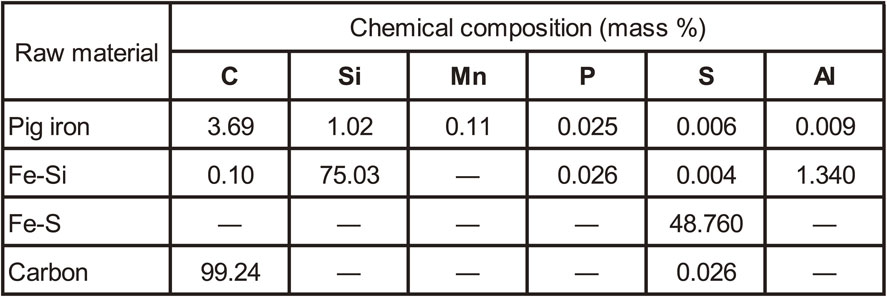

Table 1に示す原材料を30 kg高周波誘導炉を用いて溶解した.溶解,Mg処理,接種及び鋳込みは,Fig. 2に示す時間-温度スケジュールに従って実施した.このスケジュールは,既に,チル対策として報告済みのものである12).溶落ち後,元湯を1500℃以上に過熱(スーパーヒート)し,電力投入なしの自然冷却でTECまで降温した.冷却の間,白銑サンプルを採取し発光分光分析機器により化学成分を分析した.TECは,元湯のCと珪素(Si)値を下式13)に代入して計算した.

| \begin{equation} \text{T}_{\text{EC}}\ (\text{℃}) = \text{T}_{\text{K}} - 273 \end{equation} | (1) |

| \begin{equation} \text{T}_{\text{K}} = -27{,}486/(\log[\text{Si}/\text{C}^{2}] - 15.47) \end{equation} | (2) |

Time-temperature schedule for melting, treatment, and pouring.

Procedure of magnesium treatment and inoculation.

Shape and dimensions of the medium-carbon steel gravity die (unit: mm)12).

重力ダイカストで鋳込んだ供試材は,堰から下方へとマイクロ切断砥石で切断した.その供試材を樹脂に埋め込んで研磨し,光学顕微鏡にて断面ミクロ組織を観察した.SGSとSGNは,写真撮影したミクロ組織から実測した.

重力ダイカスト材のミクロ組織と比較するため,3種類の肉厚の異なる砂型鋳物を鋳込んだ.第1の対比供試材は,肉厚が6.5 mmで重量130 kgの箱型鋳物である.第2は,JIS G 5502 25 mm Yブロックである.第3は,平行部の肉厚が100 mmのYブロックとした.これらに鋳込む元湯は,10 ton低周波誘導炉にて溶製した.溶解材料は,Table 3に示すものとした.溶湯処理は,Table 2に示す処理剤と同じものを使用した.

鋳放し無チル重力ダイカスト法の実現を探るため,前述と同じ要領で自動車用ステアリングナックルを鋳込んだ.その品質は,外観,引け巣及びミクロ組織について調査した.鋳造方案は,Fig. 5に示すような無押し湯方案とし,湯口棒と堰を兼用とした.

Cast design of steering knuckle for automobile.

溶湯の化学成分をTable 4に示す.式(1)及び式(2)を用いて元湯のC及びSi値からTECを求めると,1425℃となった.元湯を1540℃にスーパーヒートした後,電力を投入することなく自然冷却した結果,約1415℃でSiO2膜が生成し始めた.この温度をもって,TACとした.Mg処理は,炉内でプランジャーを用いて1415℃(≒TAC)にて実施した.TECとTACの差は,15℃であった.Mg反応が終了した直後に取鍋に出湯し,その途中で出湯流接種を実施した.予熱金型へは,セラミック・スプーンを使って1340℃で鋳込んだ.接種から鋳込みまでの所要時間は,23 sであった.これらの条件は,ほかの3種類の砂型鋳物と合わせてTable 5に示す.t5.4 mm × Φ30 mm供試材の切断面におけるマクロ組織をFig. 6に示す.断面品質が識別しやすいように,ダイヤモンド研磨し3 Vol%ナイタールにて軽く腐食した.供試材が無チルで黒鉛組織となった場合,Fig. 6(a)に示すように,外引け(クボミ凹)と内引け巣が観察された.堰の断面積が狭かったことが要因として考えられる.これに対しチルが生成した場合には,Fig. 6(b)に示すように,チルの柱状組織が識別できるマクロ組織となった.Mg処理及び接種後の溶湯化学成分をTable 4に示す.Mgは,形態分析値で示してある.MgFは,金属状態で,黒鉛球状化に関与すると考えられるフリーMgである14).MgTは,従来の残留Mgに相当し,フリーMgと介在物Mgの総和を示すものである14).

Polished cross-sectional surfaces of as-cast sample castings.

t5.4 mm × Φ30 mmダイカスト供試材には,無チルで全て球状黒鉛から構成されるミクロ組織が観察された.その代表的なミクロ組織をFig. 7(a)に示す.SGDは,4-9 µmの範囲の超微細であった.その平均粒径は,7 µmであった.大きな黒鉛粒径のものも観察されたが,それでも約15 µm程度であった.これらの比較的に大きな黒鉛粒のものは,鋳込み中に晶出した初晶黒鉛(過共晶)と考えられる.SGNは,3220個/mm2であった.観察倍率を500倍とし,印刷後に全ての黒鉛粒を手計算で実測した.Mg処理温度を従来のTEC12)からTACに変更したことにより,無チルで全黒鉛組織となる実験確率が高くなった.従来の砂型鋳造品と比較するため,3種の異なる供試材のミクロ組織をFig. 7(b)-Fig. 7(d)に示す.この対比は,従来のSGDとSGNとの違いを視覚的に理解しやすくしたものである.Fig. 7に示した黒鉛組織の解析結果をTable 6に示す.Fig. 7(b)は,チル(レデブライト)が生成しない条件で黒鉛が晶出する従来の限界SGNに近い.レデブライトは,Φ3半月状アガリ(兼,ガス抜き)にのみ観察された.そのミクロ組織をFig. 8に示す.SGNは,この供試材において最高の3620個/mm2であった.レデブライトは,その面積率が約25%で,共晶セル間に相当の領域に生成していた.

Microstructures of die and sand mold castings.

Microstructure of Φ3 semicircle flow-off vent for sample casting (3 vol% nital etch). SGN: 3620 count/mm2.

ステアリングナックルは,出湯流接種から38 s後に1326℃で予熱金型に鋳込んだ.溶湯充填時間は,6 sであった.その後,ステアリングナックルが500℃以下となってから離型した.その鋳放し外観をFig. 9(a)に示す.鋳肌は,目視できるようなMgドロス,湯ジワ,湯境等の欠陥は発生していなかった.ステアリングナックルは,Fig. 9(a)に示すA, B及びCの個所で切断し,その切断面を目視観察した.その結果をFig. 9(b)-Fig. 9(d)に示す.引け巣は,どの断面にも観察されなかった.しかしながら,ガス穴が断面Cの表面層に観察された.SGNは,2240個/mm2以上であった.断面Bにおけるミクロ組織の事例をFig. 10に示す.これは,類似ステアリングナックルの砂型品に観察されるSGN15)の10倍以上である.チルは,観察されていない.ミクロ組織解析の結果をTable 6に示す.

Quality of surface and cross-sections in steering knuckle by gravity die casting.

Microstructure of surface layer at section B in steering knuckle, as shown in Fig. 9(a) (3 vol% natal etch).

肉厚が薄くなるか或いは冷却速度が速くなると,SGDは微細化しSGNは増加する.しかし,冷却速度が速すぎるとレデブライト組織が生成するようになる.堀江ら3)によると,チル臨界冷却速度は,式(3)で与えられるとしている.その際のSGNは,およそ900個/mm2が限界と結論づけている.

| \begin{equation} \text{SG}_{\text{N}} = 0.58\text{R}^{2} + 19.07\text{R} + 1.01 \end{equation} | (3) |

| \begin{equation*}\text{ここで,}\text{R} = \text{冷却速度}\ (\text{℃}/\text{s}) \end{equation*} |

マンガン(Mn)やクロム(Cr)のような元素は,チル形成傾向を促進することが一般に知られている.これらの元素は,鋳鉄溶湯への窒素の溶解度を増加させることも知られている16).逆に,C, Si及び燐(P)は,鋳鉄溶湯への窒素の溶解度を減少させ,チル形成を抑制する17,16).Mn及びCrは,Feの原子サイズと近いことから,Fe3CのFeと置換しチルを促進することも考えられる.さらに,原子結合性の観点から,Mn,CrとCとの結合性を示す電気陰性度は,FeとCのそれより大きい8).この原子の置換に関して,同様のことが酸素(O)及びN原子についても考えられる.NFとチルは,Fe3CのC原子をN原子が置換することに関して 関連があり,その置換によってチルを促進する.しかし,フリー酸素(OF)は,チルを促進する可能性が低いことが,著者らの研究によりわかっている11).Sは,吸Nとチル形成を抑制するのに効果があるものの18),黒鉛球状化を阻害する元素でもある.

Mgは,大気圧の下で約1100℃で気化する.Mg原子は,Fe原子に比べサイズが大きいことから,鋳鉄溶湯に殆ど溶解度を持たない.その結果,気化したMgは,1300℃以上で扱われる鋳鉄溶湯にあって気泡で存在することができる.Mg気泡の大きさは,式(4)20)と式(5)によって求められる.算出したMg気泡サイズをTable 6に示す.Fig. 10に示した球状黒鉛粒は,その平均粒径が7 µmであった.このサイズは,1400-1450℃でMg処理した時のMg気泡サイズの計算結果に近い19).Table 7は,仮に別の方法で鋳放し無チルが得られるとするなら,本研究より溶湯深さが浅く,且つ高温Mg処理の場合ほど気泡径を小さくできることを示している.

Mgの気化圧力(atm);$P_{\text{Mg}}$

| \begin{equation} \text{Log}\,P_{\text{Mg}} = 4.958 - (1.229 \times 104)/T \end{equation} | (4) |

| \begin{equation*} \qquad T\text{;ランキン温度} = 1.8 \times {}\text{絶対温度}\,\text{K} \end{equation*} |

Mg気泡の直径(µm);$D$

| \begin{equation} \quad P_{\text{Mg}} = P_{\text{a}} + \rho gH + 4\gamma/D \end{equation} | (5) |

| \begin{align*} &D = 4\gamma/(P_{\text{Mg}} - P_{\text{a}} - \rho gH) \\ &\quad P_{\text{a}}\text{;大気圧(}1\,\text{atm}\text{)} \\ &\quad \rho\text{;密度(}6.8\,\text{g}/\text{cm}^{3}\text{)} \\ &\quad g\text{;重力加速度(}980\,\text{cm}/\text{s}^{2}\text{)} \\ &\quad H\text{;溶湯深さ(}\text{cm}\text{)} \\ &\quad \gamma\text{;表面張力(}1450\,\text{dyne/cm}\text{)} \end{align*} |

P. Kainzingerらは21),砂型鋳造した場合のSGDが小さくSGNが多いほど疲労強度が向上するとしている.彼らの研究では,SGNが20-250個/mm2の供試材が扱われている.本実験で得られたSGD及びSGNからすると,さらに大きな疲労強度の改善が期待される.さらに,従来の黒鉛粒間距離より破格に狭いことから,熱伝導率も大きな改善が期待される.

SGD及びSGNに加えて,ステアリングナックルにおいて鋳放し無チルの完全黒鉛組織は,鋳鉄材料として信頼できるとしなければならない.球状黒鉛鋳鉄鋳物の金型鋳造を熱処理なしで成功した研究機関は,幾つかある7,9,22,23).しかし,鋳物工場の実践に転じたとの報告は,今のところ殆どない.幾つかの鋳造工場で取り組んでいるものの,チル(レデブライト組織)の黒鉛化熱処理を実施している5,6,24).このようなチル化した鋳物の熱処理による黒鉛化は,Mgを含有することから可鍛鋳鉄の場合より短く,15 min程度で良いとされている.しかしながら,球状化率が低い,黒鉛粒が不連続割れのように直線状に並ぶ等,好ましくない黒鉛組織を形成する可能性が高い10).これらの好ましからざる黒鉛組織は,Mgボイドの分布に起因している.Mg気泡は,針状レデブライトを構成するオーステナイト(γ)とFe3Cとの間のサイトに位置する20).球状のMg気泡は,このレデブライト組織に沿って分布し不規則形状のボイドとなる.線状分布にもなりえる.焼き戻し黒鉛は,このボイドに析出する25-27).黒鉛粒の線状分布は,機械的性質,特に疲労強度に影響を及ぼすであろう.

チル抑制(黒鉛化促進)のためのNF説11,12,28)と黒鉛球状化理論「サイト説29-32)」は,鋳放し無チルの超微細球状黒鉛鋳鉄鋳物の実践製造に適用できることを確認した.さらに安定した製造条件を確立するため,既報の砂型鋳造11)と同様に,重力ダイカストについても工程に対するNFの推移を分析し,チルとの関連を実証の予定である.

NF制御をイメージした重力ダイカストを実施した結果,以下に示す結論を得た.

(1) t5.4 mm × Φ30 mm及びステアリングナックル供試材ともに,鋳放し完全無チル組織とすることができた.

(2) t5.4 mm × Φ30 mm供試材では,平均SGD = 7 µmを得た.ステアリングナックル供試材では,平均SGD = 9 µmを得た.これらは,従来,報告例がない超極細粒である.

(3) 無チル完全黒鉛組織を得るための条件の1つであるMg処理温度は,TACよりTECの方が安定した結果が得られる.