2022 Volume 86 Issue 11 Pages 224-231

2022 Volume 86 Issue 11 Pages 224-231

Cu fine-particle paste is a promising material to form a low-cost interconnect for flexible electronics devices. It has been reported that Cu particles can be sintered at low temperature (well below the half of the melting point) through two-step heat treatment processes of oxidation and reduction. However, the mechanism of the low temperature sintering is not clear yet. In this study, we investigated the oxidation sintering process of Cu fine particles by thermal gravimetric analysis (TGA) in the temperature range of 200-300℃, X-ray diffraction (XRD), and microstructural observation. It was found from TGA that the oxidation process was initially rate-controlled by surface reaction and then by Cu diffusion at grain boundaries of Cu2O. Transmission electron microscopy observation revealed the formation of a core (Cu)-shell (Cu2O) structure during the oxidation process. The adjacent Cu2O shells were bonded to each other resulting in a cross-linked structure. The subsequent reduction process led to the formation of a porous structure by oxygen removal, but the cross-linked structure was maintained, which would make the low-temperature sintered Cu body as robust as solidified solder and sintered Ag paste.

IoT社会の発展や人々の生活の質の向上に向け,利用者の健康状態を自動収集し,医療従事者への情報送信が可能なウェアラブルデバイスの普及が期待されている1).こうしたデバイスには持ち運びやすいように小型かつ軽量で,運動の妨げにならないように薄くかつ柔軟なフレキシブルプリント回路基板(Flexible Printed Circuits,FPC)が利用される.一般に,FPCのベースフィルム材料には400℃程度の熱処理にも耐えることができるポリイミドなどが用いられている.このようなフィルム上にCu配線を作製する際には,フォトリソグラフィ法によるCuメッキを用いた作製方法2,3)や金属配線をロール・トゥ・ロール法により印刷パターニングする作製方法4,5)が提案されている.しかし,フォトリソグラフィ法による作製法では,FPCの完成に至るまでの工程数が多く環境負荷も大きいため,ワンパスでFPCを作製可能なロール・トゥ・ロール法がより好ましい.ロール・トゥ・ロール法によりフィルム上に電気伝導性に優れる金属配線を焼成するには,印刷した配線をフィルムの耐熱限界温度以下で焼結することが不可欠である.Cu粒子の焼結が700℃以上の高温を必要とする状況において6),400℃以下の低温で焼結する方法が提案されている.例えば,有機物コーティングしたナノサイズのCu微粒子(直径:約130 nm)を用いることにより,200℃といった低温プロセス焼結法が提案されている7).この焼結法は二段熱処理プロセスからなり,200℃の大気雰囲気熱処理によりCu微粒子表面に生成したナノサイズのCu2Oが,その後の3%H2含有N2ガス雰囲気熱処理で還元されることにより,隣接するCu微粒子と焼結することが報告されている.また,ナノサイズの微粒子に比してより安価なマイクロサイズのCu微粒子についても,酸化-還元二段熱処理プロセスを用いることで,300℃程度の低温熱処理によりCu焼結体が得られると報告されている8).このような酸化-還元二段熱処理プロセスにより得られたCu微粒子焼結体は,そのせん断強度が約30 MPa8)と,Sn-Pb系はんだのせん断強度(19-24 MPa)9)やAg焼結体のせん断強度(>30 MPa)に匹敵し10),FPC配線として十分な強度を有することがわかっている.このように,Cu微粒子の低温焼結を実現するために2段階の熱処理プロセスが様々提案されており11),Cu微粒子からなるFPC配線用ペーストとしての利用が期待されている.

しかし,Cu微粒子が酸化プロセスを経ることで,低温焼結が可能となるメカニズムや,酸化焼結体を還元した後にCu焼結体の構造が維持されて良好なせん断強度を発現するメカニズムは完全には理解されていない.この低温酸化焼結挙動およびその後の還元組織を明らかにすることで,より低温でCu微粒子の焼結性を向上させる技術の開発が期待でき,更には,耐熱性の低い他の有機フィルムへの応用や配線形成時の材料コストおよび電力コストの削減が期待できる.

以上のような背景から,本研究では,大気中熱処理におけるCu微粒子の低温酸化焼結挙動および焼結組織を調査し,その酸化焼結メカニズムを明らかにすることを主目的とした.加えて,還元後の組織を観察し,配線材料としての有用性を検討した.

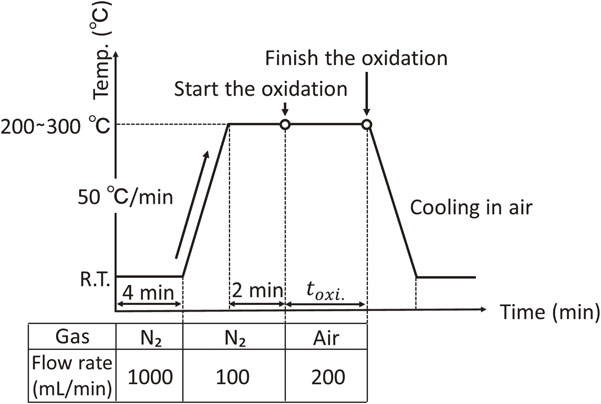

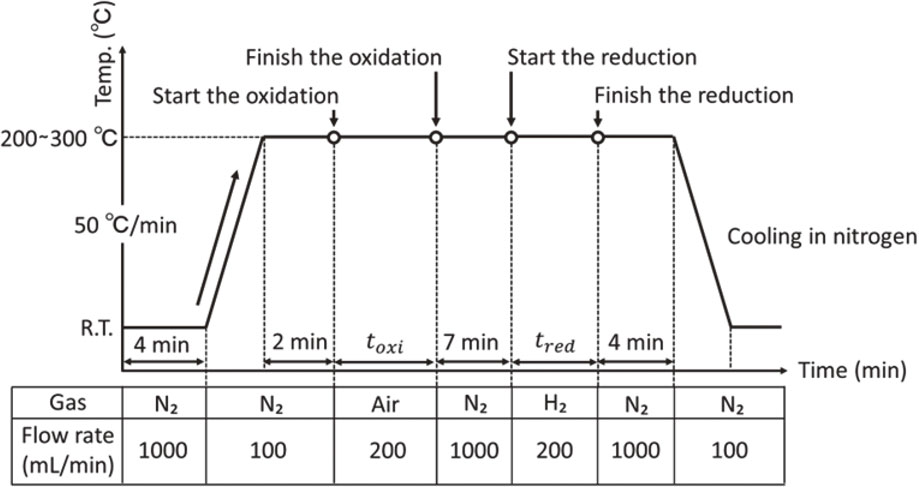

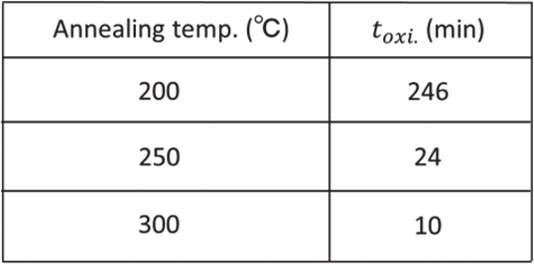

Fig. 1に示したように,水アトマイズ法により作製された直径約1 µmの球状のCu微粒子(多結晶粒子)(日本アトマイズ加工㈱製),約20 mgを用いて熱重量測定装置(TAインスツルメント・ジャパン㈱製,Q600)により,Fig. 2およびFig. 3に示したフローチャートに沿って,200℃,250℃および300℃にて等温酸化実験および等温還元実験を行った.Table 1およびTable 2には,熱重量測定時のそれぞれの熱処理温度における処理時間を示した.尚,測定には直径約4 mm,高さ約5 mmの円筒状のアルミナ製パンを用いた.また,還元実験については,等温酸化を行った後に,連続して等温還元熱処理を行った.ここで,目標温度に達するまでの昇温段階での酸化を極力防ぐため,昇温前および昇温中に窒素ガスを流入した.また,昇温速度は50℃/minと速く,目標温度到達直後では炉内に温度勾配が生じ,正確な試料温度がモニター上に反映されないと考えられる.そのため目標温度到達後には炉内の温度勾配が極力小さくなるように,窒素ガスを流しながら2 minの等温保持を行うことで試料が均一に反応するようにし,その後,圧縮空気を流入して酸化を開始させた.酸化のみの場合は酸化終了後すぐに試料を装置から取り出し,自然冷却した.また,還元実験を連続して行う際には,酸化終了後,安全性の観点および,還元ガス流入後すぐに還元が開始するよう炉内の酸素を排出する目的で,窒素ガスを流しながら7 minの等温保持を行い,その後,還元ガスとしてアルゴン+5%水素ガスを流入した.熱処理した試料はそれぞれ,Cu Kα線によるX線回折測定(㈱リガク製,ULTIMA)により構成相の同定を行った.X線回折パターンは10° ≤ 2θ ≤ 70°の範囲で0.02°のスキャンステップにより得た.酸化,還元処理を行ったCu粉試料の組織を走査型電子顕微鏡(日本電子㈱製,JSM-6500F)および透過型電子顕微鏡(日本電子㈱製,JEM-2100F)を用いて観察し,得られた組織から低温酸化焼結還元モデルを考察した.尚,透過型電子顕微鏡観察のための薄膜試料は収束イオンビーム(日本電子㈱製,JIB-4600F)を用いて作製した.

Scanning Electron Microscope micrograph of Cu fine particles.

Schematic diagram of oxidation process for thermal gravimetric analysis. toxi. indicates oxidation time.

Schematic diagram of oxidation-reduction process for thermal gravimetric analysis. tred. indicates reduction time.

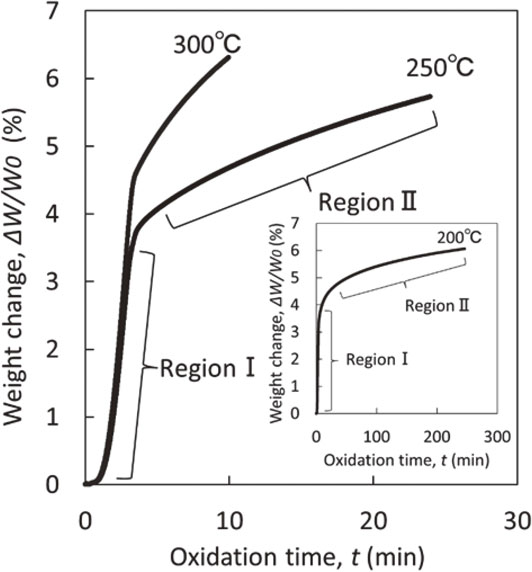

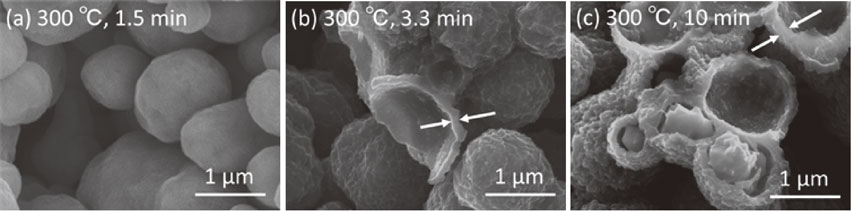

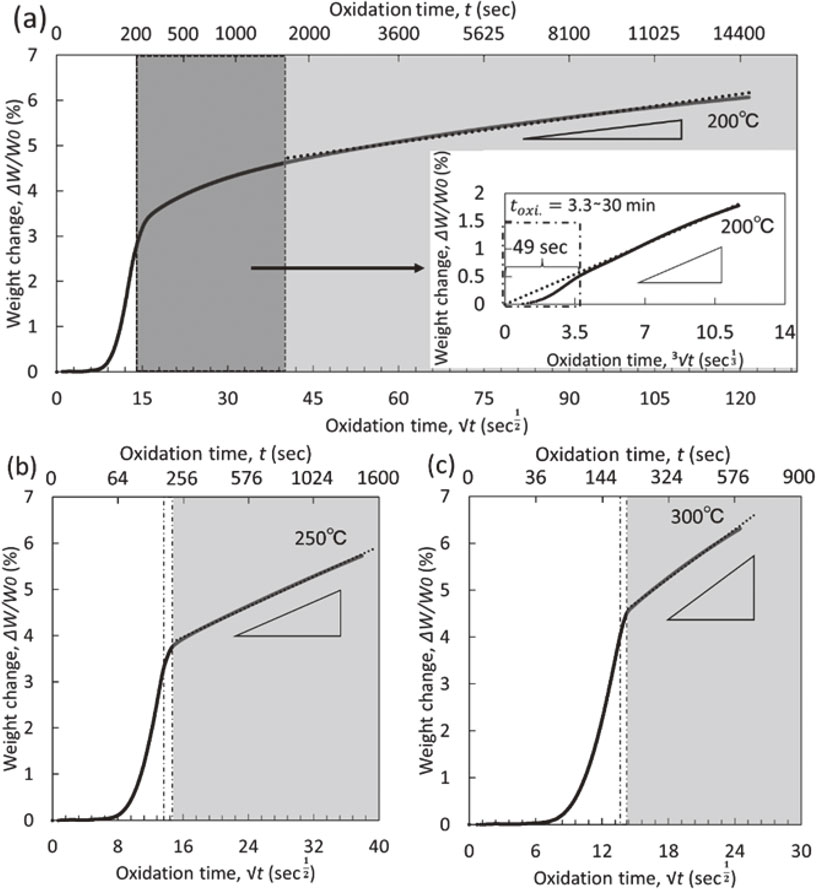

Fig. 4に,Cu微粒子を各温度で酸化した際の熱重量測定結果を示した.尚,他の温度に比べて十分な重量変化が得られるのに長時間を要した200℃酸化については挿入図として別に図示した.全ての酸化温度において,熱重量測定カーブは傾きが急な領域Iと緩やかな領域IIに分けられることがわかった.それぞれの酸化領域における傾きは,Cu微粒子の酸化による質量変化の速度を示しており,領域Iおよび領域IIで支配的な酸化プロセスが変化していることを示唆している.

Thermal gravimetric analysis curves of the Cu fine particles at various temperature in air.

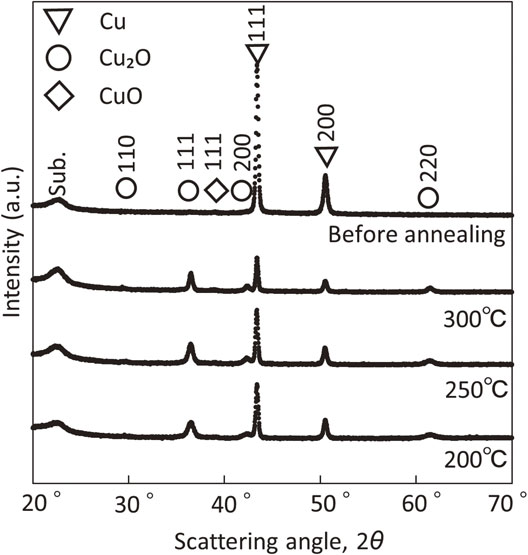

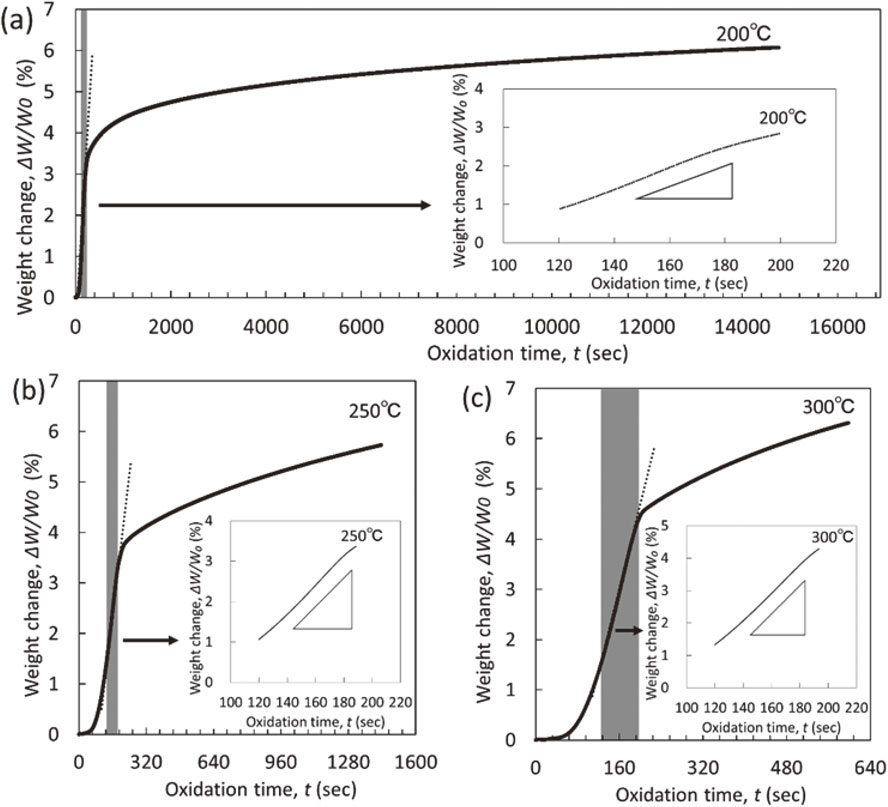

Fig. 5に,酸化プロセス熱重量測定終了後のサンプルのX線回折の結果を示した.本実験の酸化熱処理条件においては,酸化温度の上昇に伴い,Cu2Oの110, 111, 200そして,220に由来する反射ピーク強度が強くなっていき,逆に,Cuの111と200に由来する反射ピーク強度はCu2O由来のそれと比較して弱くなっていくことがわかった.尚,38°付近にCuOの111に由来する反射ピークが極僅かに観察されるが,この反射ピークは熱処理前の試料にも存在しており,また,その反射ピーク強度は全ての熱処理条件で酸化後も殆ど変化していないことから,酸化熱処理中におけるCuOの形成・成長は無視できると考えられる.また,X線回折の各相に由来する反射ピークの積分強度比は,各相の体積分率を反映すると考えられる.本実験では,$I_{\text{Cu}} = (I_{\text{Cu},111} + I_{\text{Cu},200})$および$I_{\text{Cu}_{2}\text{O}} = (I_{\text{Cu}_{2}\text{O},110} + I_{\text{Cu}_{2}\text{O},111} + I_{\text{Cu}_{2}\text{O},200} + I_{\text{Cu}_{2}\text{O},220})$より積分強度比($I_{\text{Cu}}:I_{\text{Cu}_{2}\text{O}}$)を求めた(Table 3).また,所定の酸化時間終了後の重量変化がCu2O生成によると仮定して,CuおよびCu2Oの体積比($V_{\text{Cu}}:V_{\text{Cu}_{2}\text{O}}$)を見積もった結果を併せてTable 3に示した.尚,体積比の見積もりにあたっては,CuおよびCu2Oの密度はそれぞれ8.94 g/cm3および6.04 g/cm3とした.Table 3より,多少の誤差はあるものの両者はよく対応しており,Fig. 4に示した各温度での熱重量変化はCu2O形成に起因していると考えられる.

XRD patterns of the as-received Cu fine particles and the oxidized Cu fine particles at 200℃, 250℃ and 300℃.

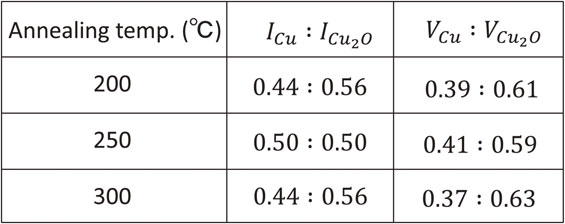

Fig. 6に,熱重量測定にて300℃で酸化熱処理した際の,Cu微粒子サンプルの表面SEM組織の経時変化,(a)toxi. = 1.5 min時点の組織,(b)toxi. = 3.3 min時点の組織,(c)toxi. = 10 min時点の組織を示した.尚,各サンプルは目的の時間になった時点で熱処理を止め,室温まで自然冷却させた.1.5 min(Fig. 6(a))から3.3 min(Fig. 6(b))へと酸化時間が増すと,Cu微粒子コアの表面に殻(シェル)が形成され,3.3 min(Fig. 6(b))から10 min(Fig. 6(c))へと酸化時間が増すと,その厚みが約120 nmから約150 nmへと増加する様子が確認できた(図中の矢印).同様に,全ての酸化温度において,コアとなるCu微粒子の周囲をシェルが覆う,コア-シェル構造が形成され,酸化時間の増加に伴いシェル厚さが増していることがわかった.XRDの結果より,このシェル層はCu2Oであることが示唆される(後述).

SEM micrographs of Cu fine particles oxidized at 300℃ for (a) 1.5 min, (b) 3.3 min and (c) 10 min.

一般に,金属の酸化プロセスは,表面反応または拡散などによって支配されることが知られている.本研究でもこれに従い,各領域の速度定数を導出し,アレニウス則を用いて活性化エネルギーEaを求め,Cu微粒子の領域Iおよび領域IIにおける支配的な酸化プロセスを考察した.ここで,酸化プロセスの反応律速として,例えば,表面反応律速,拡散律速および電場下でのイオン種の拡散律速が挙げられる.一般的に,酸化層の厚さの経時変化から律速過程を評価することができるが,本研究では熱重量測定により得られた重量変化率の経時変化から各領域の律速過程を評価した12,13).ここで,上記3つの律速過程の重量変化率は,次式(1),(2)および(3)によって記述される.

| \begin{equation} \text{表面反応律速:} \Delta w/w_{0} = k_{\text{l}}t\ \text{(直線則)} \end{equation} | (1) |

| \begin{equation} \text{拡散律速:}\Delta w/w_{0} = \sqrt{k_{\text{p}}t}\ \text{(放物線則)} \end{equation} | (2) |

| \begin{equation} \text{電場下でのイオン種の拡散律速:}\Delta w/w_{0} = \root 3 \of{k_{\text{c}}t}\ \text{(三乗則)} \end{equation} | (3) |

ここで,$\Delta w/w_{0}$は重量変化率,kl, kpおよびkcは酸化速度定数,tは反応時間である.以上の酸化プロセス速度則に則り,Fig. 4に示した各酸化温度のそれぞれについて,領域Iと領域IIにおける酸化プロセスを評価した.Fig. 7およびFig. 8に,各温度の領域Iおよび領域IIにおける解析結果を示す.尚,領域I(Fig. 7)については,炉内の窒素ガスが圧縮空気に置換される時間を考慮する必要があり,酸化開始から2 min後以降のデータを用いて議論する.Fig. 7に示すように,領域Iでは試料重量変化が直線則に従っていることがわかった(図中の黒色の範囲).このことから,いずれの酸化温度においても領域Iでは表面反応が支配的な酸化プロセスと考えられる.Fig. 8は,各酸化温度における領域IIについて放物線則を仮定してプロットした図である.250℃(Fig. 8(b))および300℃(Fig. 8(c))では,図中の一点鎖線で囲んだ数十秒間(支配的な酸化プロセスの遷移領域)を除き,放物線則に従っており,領域IIでは拡散が支配的な酸化プロセスであることがわかる(図中の灰色の範囲).ただし,200℃(Fig. 8(a))においては,領域IIの後期段階では放物線則に従うが,その初期段階では放物線則に従わないことがわかった(図中の黒色の範囲).この領域IIの初期段階について,三乗則を仮定してプロットするとほぼ直線的に重量が変化することがわかった(Fig. 8(a)挿入図).即ち,200℃における酸化では,表面反応律速後,一度,三乗則成長を経てから放物線則に従うことが示唆される.

Linear plots of the Region I at (a) 200℃, (b) 250℃ and (c) 300℃.

Parabolic plots of the Region II at (a) 200℃, (b) 250℃ and (c) 300℃. Cubic rate law of the Region II at 200℃.

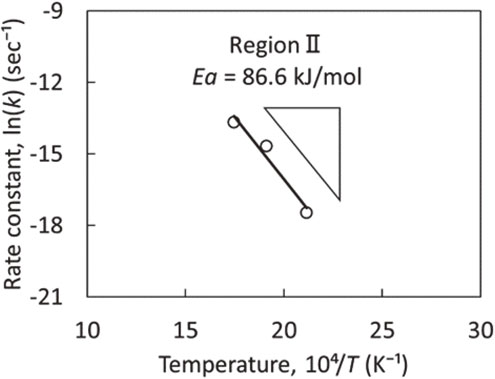

Fig. 9に,300℃で10 minの酸化処理後の焼結部分の透過型電子顕微鏡像を示した.回折パターンの解析の結果,未酸化状態のCu微粒子コアが微結晶粒を持つCu2Oシェルに覆われていることが確認された.透過型電子顕微鏡による組織観察から,隣接するCu2Oシェル間は隙間なく結合している様子が確認された(Fig. 9(a)).また,興味深いことに,CuとCu2Oの間にはギャップが存在しているが,一部で架橋構造(図中の矢印)を呈していることがわかった.このようにCu微粒子コアとCu2Oシェルの間にギャップが生じるのにもかかわらず,Fig. 4の熱重量曲線に示したように酸化が進行していくのは,コア-シェル構造が一部で架橋構造を呈し,Cuの外方拡散が可能であるためと考えられる.そこで,コア-シェル構造形成後(領域II)の熱活性化酸化プロセスをアレニウス則により求めた.

(a) Transmission Electron Microscope micrograph of the oxidized Cu fine particles at 300℃ for 10 min. Diffraction patterns taken from (b) Cu core and (c) Cu2O shell.

ここで,熱活性化酸化プロセスにおいて,酸化速度定数は,次式のアレニウス則を満足する.

| \begin{equation} k(T) = A \cdot \exp(-E_{a}/RT) \end{equation} | (4) |

Arrhenius plot in the region II.

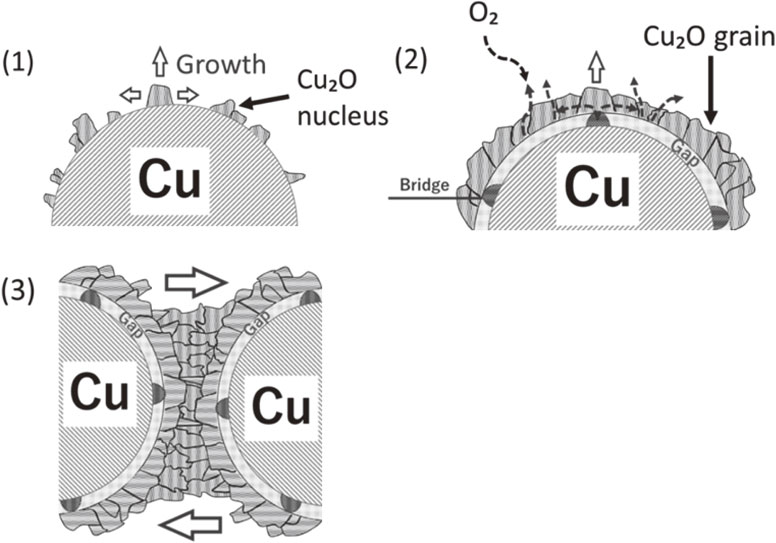

Fig. 11に,得られた結果から提案されるCu微粒子の低温酸化焼結モデルを示す.まず,Fig. 11(1)に示すように,大気中の酸素とCu微粒子が反応し,Cu微粒子表面上にCu2Oの核が生成,成長する(領域I:表面反応律速).次に,Fig. 11(2)に示すように,Cu微粒子表面上の各所で核生成-成長したCu2Oが衝突・合体しCu微粒子全体を覆う.ここで,Cu2O多結晶粒中のCuおよびOの自己拡散係数$D_{\text{Cu}}^{*}$および$D_{\text{O}}^{*}$の温度依存性は,高温域における報告(>700℃)であるが15,16),低温域(<300℃)にも適用できると仮定して直線を外挿すると,$D_{\text{Cu}}^{*}$が常に$D_{\text{O}}^{*}$よりも大きくなることが確認できる.即ち,低温域におけるCu2O中のCuの拡散速度はOよりも速い.従って,Cu微粒子自体(コア)は,Cu2O生成のためにCuを外方へ供給することで縮む一方で,Cuは酸素と反応し表面にCu2O層(シェル)を形成することで体積膨張すると共に外方へと成長するため,コアとシェルの間にはギャップが生じる.但し,コアとシェルは,一部架橋構造で繋がっており,CuコアからのCu供給が止まることなくCu2Oシェルは成長し続けられると考えられる.即ち,Cuコアから供給されたCuは,Cu2Oシェルの粒界を通じて外表層まで拡散(領域II:拡散律速)し,O2と反応すると考えられる.実際,この段階での酸化プロセスの活性化エネルギーの値は,Cu2O粒界中のCuの拡散のそれに極めて近く,Cu微粒子コアからのCu2Oシェル粒界を通じたCuの外方拡散を裏付ける.また,200℃酸化における熱重量変化の時間依存性から,領域Iから領域IIへの遷移段階において,三乗則に従う酸化プロセス,即ち,電場下でのイオン種の拡散に律速する段階が存在することが示唆される.三乗則に従う場合,気体/酸化物界面および酸化物/金属界面との間に形成される電場下でのイオン種の拡散が酸化反応を律速すると考えられているが17,18),一般的にそれらは酸化膜厚が100 nm以下といった酸化層が薄い場合に成立することが知られている.200℃酸化では反応速度が遅いため,三乗則に支配される時間領域が明瞭に観察されたと考えられる.以上のように,Cu2Oの成長は,表面反応律速(領域I)から拡散律速(領域II)へと遷移し,その後,最終的にはFig. 11(3)に示すように,異なるCu微粒子から成長してきたCu2Oシェル同士が複雑に入り組むことで物理的に粒子間の結合が生じ,低温酸化焼結すると考えられる.

The low temperature oxidation sintering model of the Cu fine particles which is suggested from the structure observation and the thermal analysis.

以上の結果から,より低温で短時間にCu微粒子の酸化焼結性を向上させるには,酸化により生成する各Cu2O結晶粒の成長速度を高めることで物理的な結合を素早く形成させれば良いと考えられる.そのためには,Cu2Oの核生成サイトとなり得るCu粒界19)を増加させるために,微細な結晶粒からなるマイクロサイズの多結晶Cu微粒子を酸化焼結する方法が有効と考えられる.

3.2 Cu微粒子酸化焼結体の還元後の組織Fig. 12に,各温度にて大気雰囲気下において10 min酸化処理したCu微粒子酸化焼結体を,引き続き各温度にてTable 2に示した時間で還元処理した際のX線回折パターンを示した.Fig. 12より,全ての還元温度でCu2OおよびCuO由来の反射ピーク強度が弱くなり,Cu由来の反射ピーク強度が強くなっている.このことから10 min等温酸化した際に得られる酸化焼結体は設定した時間内に完全に還元し,純Cuになることが確認された.Fig. 13に,300℃で30 minの還元処理した試料の表面SEM組織を示した.Cu2Oシェルは還元により体積収縮するため各所に孔が観察されるものの,酸化プロセス中に形成したCu微粒子のコア-シェル構造は還元後にも維持されていることが確認できる(図中の矢印).即ち,酸化プロセス中に形成したCu2Oシェル同士の結合が還元後にも引き継がれ,隣接Cu微粒子との結合を維持していることが認められる.同様な組織は200℃および250℃でも確認された.このことから還元後のCu焼結体が良好なせん断強度を示す8)のは,酸化プロセス中に形成したCu2Oシェル同士の物理的な結合が還元後にも引き継がれるためであると結論づけられる.

XRD patterns of the Cu fine particles reduced at 200℃, 250℃ and 300℃.

SEM micrographs of Cu fine particles reduced at 300℃ for 30 min.

本研究では,直径約1 µmのCu微粒子の低温酸化焼結挙動について熱重量測定,X線回折および組織観察より評価すると共に,酸化焼結体の還元後の組織を調査した.Cu微粒子の酸化プロセスは,表面反応によるCu2Oシェルの形成(領域I)と,それに引き続くCuのCu2O粒界拡散によるCu2Oシェルの成長(領域II)から成り立っていた.その結果,Cuコアの外部をCu2Oシェルが覆うコア-シェル組織が形成された.CuコアとCu2Oシェルの間にはギャップが存在するが,一部で架橋構造を呈し,Cuコアから持続的にCuが外方へ供給されCu2Oシェルが成長した.このようにCu2Oシェルが微粒子外部に向けて成長することで,Cu2O結晶粒が接触して結合した組織を形成し,低温での焼結が可能になったと考える.酸化過程で形成されたコア-シェル組織は,還元過程においてCu2Oシェルが還元され,コア-シェル組織を維持したままCu焼結体となった.