2022 Volume 86 Issue 11 Pages 217-223

2022 Volume 86 Issue 11 Pages 217-223

Surface damage induced by mechanical polishing of cold-rolled and annealed Pd specimens was examined by cross-sectional electron backscatter diffraction (EBSD) measurements. Fine grains with high-angle grain boundaries were detected in the outermost layer in both specimens. Less granular but layered gradation of crystallographic orientation was detected in the sub-surface layer of the annealed specimen. In the cold-rolled specimen, a lot of elongated grains were detected in the entire inner layer. The formation of the sub-surface layer seemed to be prevented in the cold-rolled specimen by pre-introduced microstructures. In the annealed specimen, the depth of the surface damage layer was dependent on the crystallographic orientation of the matrix grain. This study clearly demonstrated the application of cross-sectional EBSD analysis for evaluating surface damage in metallic materials.

Mater. Trans. 62 (2021) 41-47に掲載.Table 3, Figs. 1, 3, 4のキャプションを修正.

金属材料の機械研磨は,数多くの機械的試験や表面の微細構造解析のための一般的な準備ステップである.機械研磨工程では,材料と砥粒との摩擦により材料表面にせん断応力が発生する.臨界分解せん断応力(CRSS)の値が低い材料の場合,研磨された表面のせん断応力は結晶粒内の転位すべりを誘発し,表面損傷層が形成される可能性がある.CRSSの値は剛性弾性率Gの値と良好な相関関係にあり,高純度金属のCRSSの実測値は10−4~10−5 × G程度であることが知られている.実際,水素透過試験用の試料作製時の機械研磨工程において,Pdのバルク材料について表面損傷層の形成が確認されており,この事実はPdがCRSSの値が低い材料の1つであることを示している.表面損傷層は水素透過の信頼できる実験データを得る上で大きな障害となり得るため,Pdの表面損傷層の形成状況を理解することは我々の喫緊の課題である.

破壊的および非破壊的な測定に基づいて表面損傷を評価する様々な方法が提案されている1-9).X線回折法2,3),共焦点顕微鏡法4,5),ラザフォード散乱分光法6)などの非破壊的な測定法は,時間のかかる試料調製なしに表面損傷層に関する包括的な情報を提供する可能性があるが,それらの検出精度には大幅な改善が必要である.対照的に,従来のテーパー研磨7),顕微鏡による断面観察8,9),および微小硬度試験8,10)を含む破壊的な測定法は,許容できる検出精度があり比較的成熟しているため,広く用いられている.しかし,ほとんどの破壊的な測定法において常に一貫した試料作製を行うには,化学エッチング工程で時間のかかる多数のパラメータの最適化を必要とする.また,光学および走査型電子顕微鏡では,亀裂の発生や著しく変形した表面の侵入/押出に由来する表面凹凸としてのみ表面損傷層が検出されるため,破壊的な測定法において,研磨工程によって金属材料の激しい塑性変形を伴わずに生じた表面損傷層の厚さの評価を取り扱っている論文8,11)は非常に限られている.

電子線後方散乱回折(EBSD)分析では,結晶方位や粒界,および方位差を含む,材料表面における結晶粒の分布マップが得られる.EBSD分析を行うことにより,結晶粒の方位変化もしくは新しい結晶粒界の形成から,わずかな塑性変形でさえも検出することができる.さらに,EBSD測定用の試料作製において,イオンミリング法は観察面を常に一貫した仕上がりに調整するために非常に効率的である.本研究では,冷間圧延および焼鈍されたPd試料について,機械研磨によって誘起された表面損傷を断面EBSD測定によって調べた.本研究は,焼鈍処理ありおよびなしのPd試料について表面損傷層の形成状態を調査するとともに,断面EBSD分析が金属材料の表面損傷評価に適用できることを実証することを目的とする.

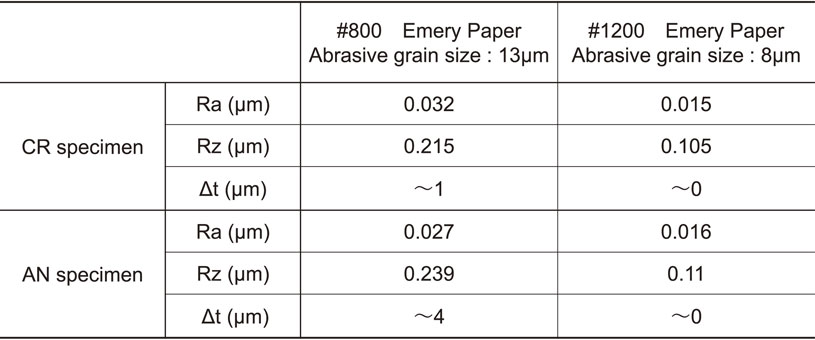

本研究で用いた高純度Pd(純度99.9%)板材について,室温で元の0.8 mm厚から0.3 mm厚に圧延を行った.この冷間圧延板を10 mm × 20 mmの試料形状に切断し,#800および#1200エメリー紙でそれぞれ30 min機械研磨し,コロイダルシリカ懸濁液で1 h鏡面仕上げして冷間圧延(CR)試料を作製した.ここで,#800,#1200エメリーペーパーおよびコロイダルシリカ懸濁液の公称砥粒粒径は,それぞれ13 µm,8 µmおよび0.06 µmである.研磨機の回転数は100 rpmであり,すべての研磨工程で研磨方向がランダムになるように試料を頻繁に回転させた.CR試料を1273 Kで3 h焼鈍した後,炉冷したものを焼鈍まま試料とし,焼鈍まま試料にCR試料と同じ手順の機械研磨,鏡面仕上げを施した試料を焼鈍(AN)試料とした.CRおよびAN試料について,#800および#1200エメリー紙による研磨後,原子間力顕微鏡(㈱日立製作所,AFM5500)を用いて50 × 50 µm2の5つの領域でそれぞれ平均表面粗さ(Ra)および最大粗さ(Rz)を測定し,デジタル厚さ計(㈱ミツトヨ デジマチックインジケータS43-500)により3点で試験片厚さの変化(Δt)を測定した.CRおよびAN試料について研磨後の表面粗さと試験片厚みの変化をTable 1に示す.CR,焼鈍まま,およびAN試料表面のEBSD測定は,回折線検出器(EDAX,DigiView-V EBSDカメラ)を備えた電界放出型走査電子顕微鏡(FE-SEM,日本電子㈱ JSM7900F)を用いて行われた.

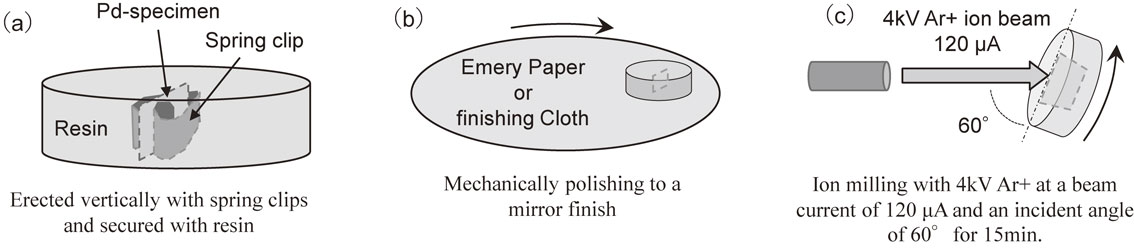

次に,Pd試料の断面EBSD測定の概略手順をFig. 1に示す.試料をスプリングクリップで垂直に立てて樹脂で固定し(Fig. 1(a)),試料断面を機械研磨して鏡面仕上げを行った(Fig. 1(b)).最後に,イオンミリング装置(㈱日立ハイテク,IM4000Plus)を用いて,断面をビーム電流120 µA,入射角60°で4 kV Ar+で15 minイオンミリング(Fig. 1(c))した後,断面EBSD測定を行った.

Schematic procedures of cross-sectional EBSD measurements for Pd specimens; (a) Securing with resin, (b) Mechanically polishing, (c) Ar-ion milling.

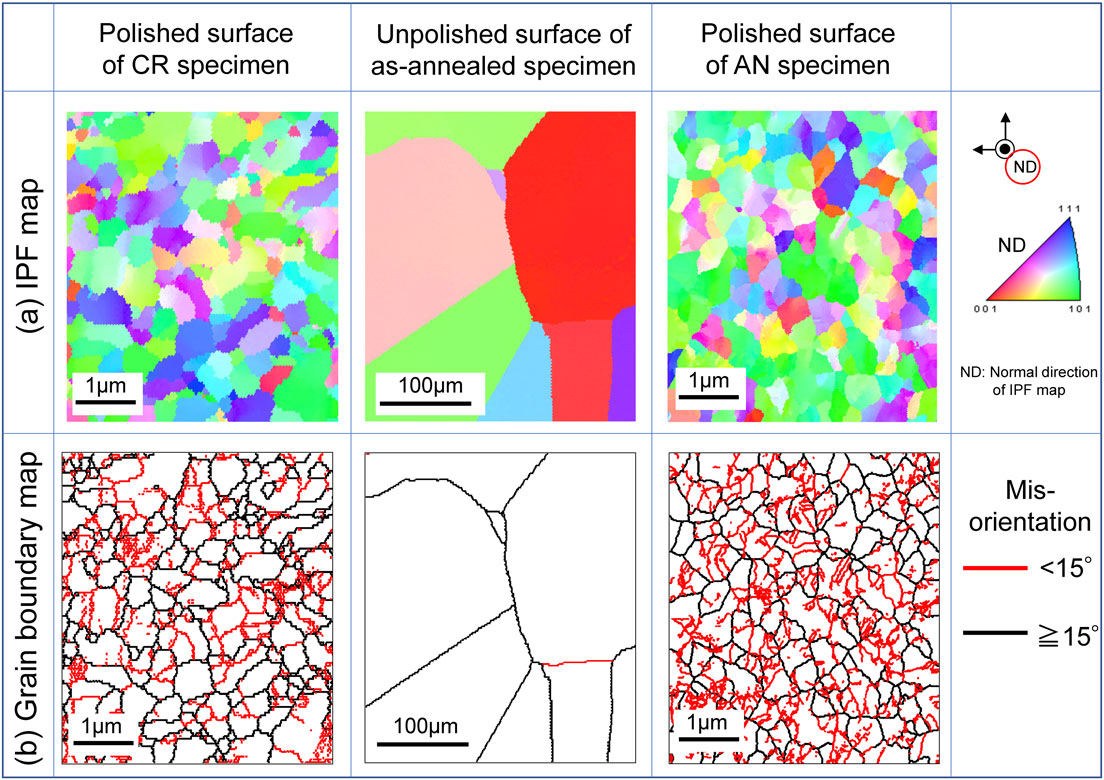

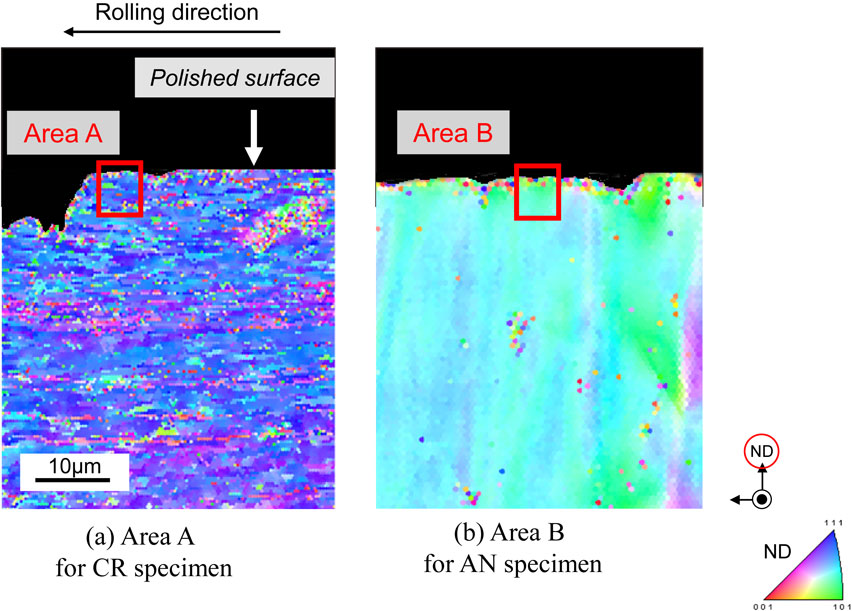

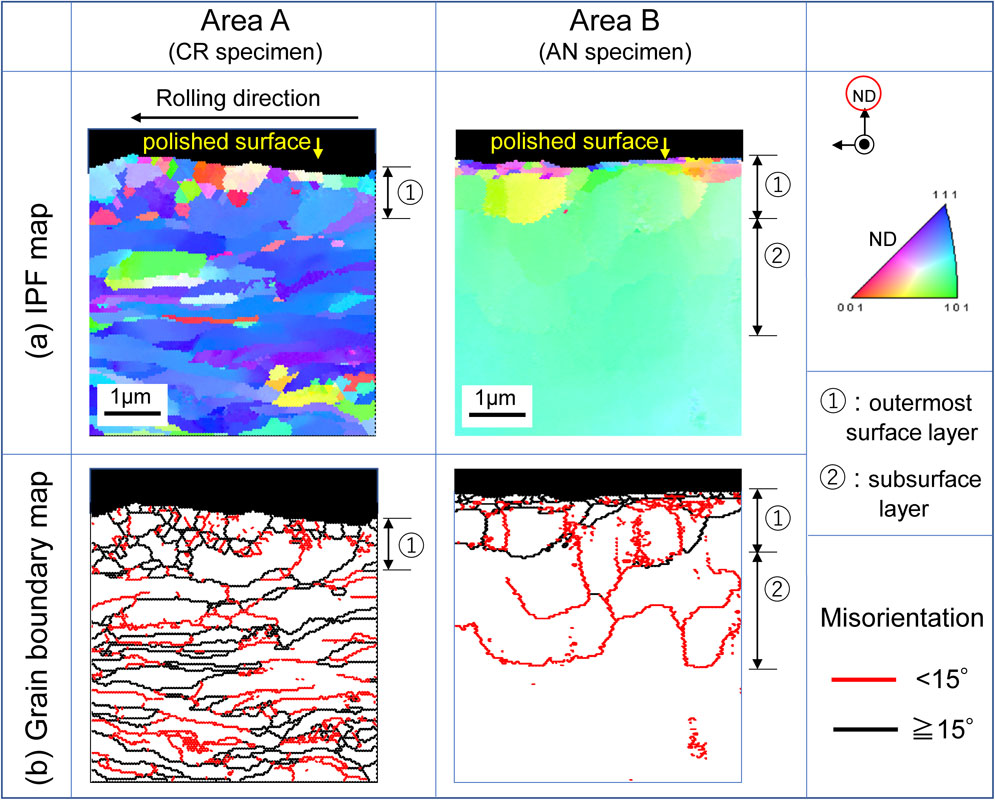

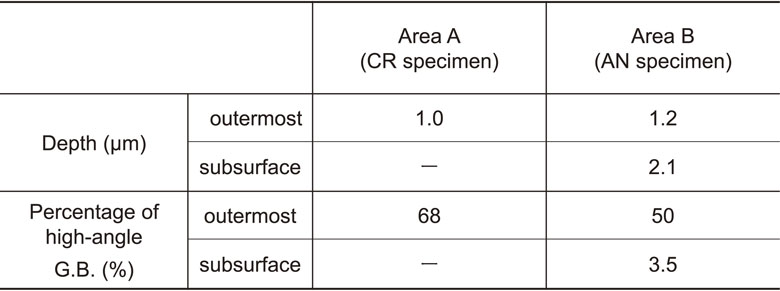

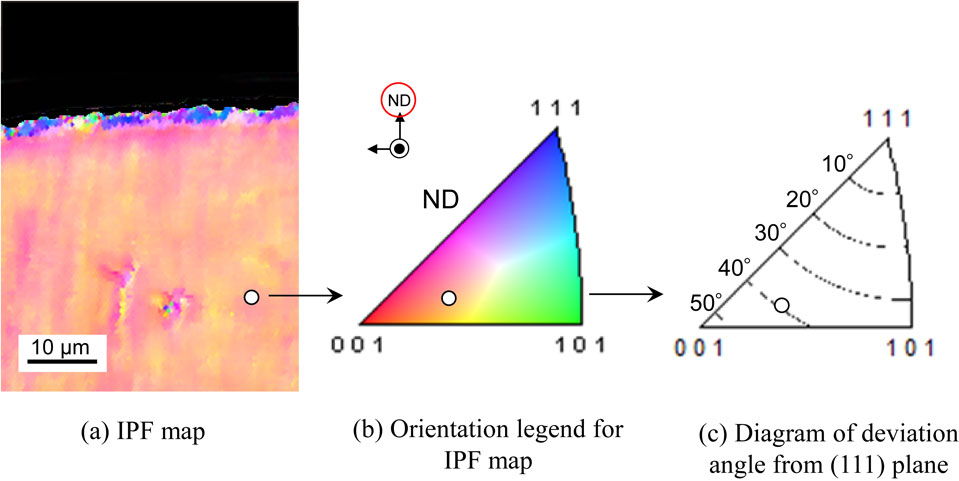

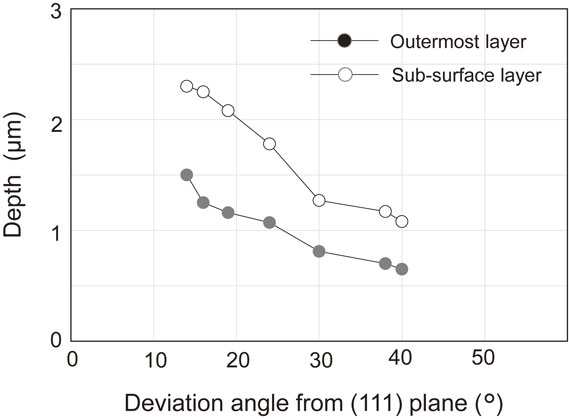

Fig. 2は,CRおよびAN試料の研磨面,焼鈍まま試料の未研磨面について,(a)逆極点図(IPF)と(b)粒界のマップを示している.これらのIPFマップでは,法線方向(ND)は機械研磨面に垂直に設定した.IPFにおける色味は,NDから見たときの結晶方位を表している.また,方位差が15°以上および15°未満である粒界をそれぞれ大角,小角境界と定義した.すべての試料の表面における平均粒径と大角境界の百分率をTable 2に示す.ここで,平均粒径は,大角境界のみで輪郭が描かれた結晶粒のみを考慮して計算された.CR試料では,平均粒径が0.19 µmの細粒であり,大角境界の百分率は70%であった.この細粒構造は焼鈍中に粗大化し,焼鈍まま試料では200 µmを超える平均粒径を有する構造になるようであった.この焼鈍まま試料の粗大粒構造は,機械研磨と鏡面仕上げの間に,平均粒径が0.20 µmであるAN試料の結晶組織にまで微細化された.CRとANの両試料で平均粒径は同程度であるが,大角境界の百分率はCR試料の方がAN試料よりも大きかった.Fig. 3は,CRおよびAN試料における断面のIPFマップであり,その後の断面EBSD測定における(a)領域Aおよび(b)領域Bをそれぞれ示している.これらの測定領域は,試料断面の上端,すなわち研磨面と樹脂の境界面に設定された.CR試料の領域AとAN試料の領域BのIPFと粒界マップをFig. 4に示す.CR試料の圧延方向は,Fig. 3およびFig. 4に示した.また,Fig. 3およびFig. 4において,IPFマップの色味はNDから見たときの結晶方位を表している.Fig. 4に示すように,領域A,領域Bの両領域において最外層で大角境界を持つ細粒が検出された.AN試料の領域Bでは,表面下層で結晶粒は明瞭でないものの,結晶方位が層状に徐々に変化している様子が観察された.これと比較して,CR試料の領域Aでは表面下層の存在は確認できず,内部領域全体が数多くの細長い粒子で満たされていた.このように,表面損傷層は,AN試料では最外層と表面下層で構成され,CR試料では最外層のみで構成されることが確認できる.ここで最外層および表面下層の深さは,粒界マップにおいて粒状の大角境界,層状の小角境界がそれぞれ検出可能な最深域から決定した.Table 3は,表面損傷層の深さと,領域Aおよび領域Bにおける大角境界の百分率をそれぞれ示している.最外層の深さは両領域で約1 µmと推定され,領域Bではさらに広範な表面下層が検出された.最外層の大角境界の百分率は領域Aの方が領域Bよりも高く,領域Bの表面下層の大角境界の百分率はわずか3.5%であった.Fig. 3とFig. 4に示すように,CR試料の内部領域における数多くの細長い粒子は,(111),(112),(123)および(110)面などの複数の方位に配向しているようであった.高い積層欠陥エネルギーを持つ高純度の面心立方金属では,{111}面上の複数の交差すべりによって主に{112},{123}および{110}面で構成される圧延組織が形成されることが報告されている12).このように,(111)面の転位すべりは,CR試料の内部領域に細長い結晶粒を形成する上で重要な役割を果たすと考えられるため,それらの転位すべりはAN試料においても表面損傷層,とりわけ表面下層の形成にも関与していると推察される.そこで,AN試料において結晶方位が異なるその他のマトリックス粒子に形成される最外層と表面下層について,マトリックス粒子の(111)面からのずれ角を関数として追加測定を行った.Fig. 5は,マトリックス粒子内のプロットを(a)IPFマップ,(b)IPFマップの方位凡例,および(c)(111)面からのずれ角の図に割り当てる手順を示している.Fig. 5のIPFマップの色味はNDから見たときの結晶方位を表している.Fig. 6にAN試料の(111)面からのずれ角を関数とした最外層と表面下層の深さの散布図を示す.各マトリックス粒子において,表面下層の深さは最外層の深さよりも大きく,両方の層の深さは,マトリックス粒子の(111)面からのずれ角が大きくなるにつれて減少することが確認された.

(a) Inverse pole figure (IPF) and (b) grain boundary maps of the polished surfaces of cold-rolled (CR) and annealed (AN) specimens and the unpolished surface of an as-annealed specimen.

IPF maps on cross sections for CR and AN specimens, designating subsequent cross-sectional EBSD measurement areas of (a) Area A and (b) Area B, respectively.

(a) IPF and (b) grain boundary maps in Area A of the CR specimen and Area B of the AN specimen.

Assignment procedure of a plot in the matrix grain on (a) an IPF map, (b) the orientation legend for the IPF map, and (c) a diagram of the deviation angle from the (111) plane.

Scatter diagram of the depths of outermost and sub-surface layers as a function of deviation angle from the (111) plane of the AN specimen.

Alの表面処理条件に伴う表面損傷の発達は,いくつかの研究13,14)から4つの段階(ステージI-IV)に分けられることが報告されている.ステージIでは,微小な変形が転位すべりや交差すべりによる転位もつれを引き起こし,セル状の亜結晶組織が形成される.この段階では,個々の亜結晶粒子間の方位差は小さい.変形が増加するにつれて,転位すべり面に沿った転位もつれの蓄積が促進され,明確に定義される平行な境界を持つ細長い結晶粒が形成される(ステージII).さらに変形を加えると,結晶粒内において転位もつれの凝集が促進され,細長い結晶粒が断片化し,微細な球状の結晶粒が形成される(ステージIII).ステージIVでは,激しい変形によって球状の結晶粒が回転し,小角境界から大角境界への変化が広範囲に発生する.ステージIVにおけるさらなる変形の増加は結晶組織を大きく変化させないものの,粒界移動を伴う動的再結晶化14)が促進され,このステージの最終段階では結晶粒径の増加に至る.

岩岡ら15)は,高圧ねじり(HPT)加工による激しい塑性変形によってPd表面に微細結晶粒組織が形成されることを報告した.EBSD測定により,HPT加工面の結晶粒組織は平均結晶粒径が0.35 µm,方位差15°以上の大角境界の百分率が77%と見積もられた.本研究では,Table 2に示すように,CR試料とAN試料の研磨面で平均結晶粒径がそれぞれ0.19 µmおよび0.20 µmであった.これは,Pdの研磨工程における表面損傷の発達がステージIVに相当することを示している.HPT加工試料でも同様にステージIVであると考えられるが,ステージIVで起こるとされる動的再結晶がHPT加工面の平均結晶粒径のわずかな増加を引き起こした可能性がある.Table 3は,CRおよびAN試料においてともに最外層の深さが約1 µmであったことを示している.#800と#1200の研磨後,両試料の表面粗さがともに1 µmに達していないため(Table 1参照),両試料の最外層発達の原因は研磨面のせん断応力によって引き起こされる転位すべりの蓄積であることは明らかである.さらにTable 1に示すように,#800研磨中にCRおよびAN試料でそれぞれ表面が約1 µmおよび4 µm除去されたが,#1200研磨による表面除去は両試料でわずかであった.このことから,両試料の最外層の発達は#1200研磨終了時にほぼ完了すると考えられる.このように,CRおよびAN試料で同様の最外層が形成されることは,他の材料と比較して,Pdがいくつかの特性を有していることを示唆している.まず1つには,CRSS値が低いことに加えて,加工硬化指数も小さいことである.CRSS値は冷間加工により上昇するが,CR試料における最外層の形成は,冷間加工によるCRSS値の上昇が研磨によるせん断応力を超えるほど十分でなかったことを意味している.CRSS値のさらなる上昇は最外層の形成により達成され,#1200研磨終了時に両試料とも平衡に達する(Table 1参照)ため,両試料で最外層の結晶組織や深さが同様になったと考えられる.さらなるPdの特性として,最外層の微細粒構造の発達に多くの交差すべりが関与していることから,積層欠陥エネルギーが大きいことが挙げられる.これらの特性はPdを含む面心立方格子型のいくつかの純金属に見られる.AN試料では,Fig. 4に示すように,表面下層に小角境界を伴う不明瞭な結晶粒が見られ,ステージIにおけるセル状の亜結晶組織の形成に関連しているようであった.表面研磨工程は,最外層の結晶粒微細化を促進するだけでなく,AN試料の表面下層において転位すべりを誘起したと推察される.これと対照的に,CR試料では内部領域全体に層状の大角境界を持つ細長い結晶粒が多数検出されていた.冷間圧延によって導入された細長い結晶粒組織はステージIIに相当するため,内部領域に細長い結晶粒が予め存在したことが,CR試料において表面研磨工程中での表面下層の形成を妨げたと考えられる.また,AN試料における表面損傷層の深さは典型的なすべり面の影響を受けるようである.Fig. 6は,AN試料のマトリックス粒子の最外層と表面下層の両方の深さが,マトリックス粒子の(111)面からのずれ角の増加とともに減少することを示している.Fig. 7に研磨面のせん断応力によって誘起される面心立方材料のすべり系を示す.ここで,θ(0 ≦ θ ≦ 90°)は研磨面の法線とすべり面の法線とのずれ角,F,Sはそれぞれ研磨面のせん断応力と面積を示す.F′をすべり面上のすべり方向におけるFの成分,S′をすべり面の面積,φを研磨面にすべり方向を投影した方向と研磨方向のずれ角とおくと,次の式が得られる.

| \begin{equation} \mathrm{F}' = \mathrm{F} \cos \theta \cos \varphi \end{equation} | (1) |

| \begin{equation} \mathrm{S}' = \mathrm{S}/\cos\theta \end{equation} | (2) |

Slip system of face-centered cubic materials induced by shear force on polishing plane.

式(1)と式(2)から,研磨面でのせん断応力σと,すべり面のすべり方向におけるせん断応力成分σ′との間に次の式が成立する.

| \begin{equation} \sigma' = \mathrm{F}'/\mathrm{S}' = \mathrm{F}/\mathrm{S}\cos^{2}\theta \cos\varphi = \sigma \cos^{2}\theta \cos\varphi \end{equation} | (3) |

ここで,φは研磨方向がランダムであるため定義されないが,研磨面の結晶粒間で研磨方向に違いが生じないため,φの寄与は無効となり次の式が成立する.

| \begin{equation} \sigma' \propto \sigma \cos^{2}\theta \end{equation} | (4) |

この式から,θが大きいほど,すべり面の分解せん断応力が小さくなることがわかる.表面損傷層の深さは,すべり面(111)上のせん断応力成分から算出することはできないものの,AN試料のマトリックス粒子の表面損傷層の深さにおける(111)面からのずれ角θ依存性(Fig. 6参照)は,せん断応力成分のθ依存性から説明できることがわかる.

研磨面における表面損傷の形成は,これまでにMn-Zn系フェライト単結晶の透過型電子顕微鏡法(TEM)と超微小硬度試験によって調査されている8).この研究では,表面下層の存在は確認されないが,マトリックス粒子の結晶方位に依存する深さ数µmの表面損傷層の形成が示唆された.ただし,TEMおよび超微小硬度試験用の試料を準備するために,精密な薄膜化作業および段階的な化学エッチングなど時間のかかる工程を必要とした.したがって,CRSSの値が低いさまざまな金属材料の機械研磨によって引き起こされる表面損傷の理解を深めるためには,実験データをより効率的に蓄積するための不断の努力が必要である.本研究は,これらの研究活動を促進するために,表面損傷評価に断面EBSD分析を適用することが有効であることを明確に実証するものである.

表面研磨工程によって引き起こされる微細組織発達を,EBSD測定によりPdのANおよびCR試料について調べた.実験結果から,以下の結論(1)-(4)を得た.

(1) ANおよびCRの両試料で,表面最外層に大角境界を持つ微細結晶粒構造の形成が検出された.

(2) AN試料の表面下層では,結晶学的配向の粒状性は低いが層状のグラデーションが検出され,対照的にCR試料の内部領域全体には多くの細長い粒子が検出された.

(3) AN試料について,マトリックス粒子の最外層と表面下層の深さにおける(111)面からのずれ角への依存性は,すべり面(111)上の分解せん断応力がずれ角に依存することから解釈できる.

(4) 断面EBSD分析は金属材料の表面損傷評価に適用できることが実証された.

この成果は,国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)の委託業務の結果得られたものである.試料作製のための資料と技術的提案を提供いただいたNIMS矢ヶ部太郎博士と西村睦博士に深く感謝申し上げる.