2023 Volume 87 Issue 1 Pages 18-23

2023 Volume 87 Issue 1 Pages 18-23

The effect of electropolishing conditions on the outgassing properties of austenitic stainless steel (SUS316L) electropolished by a wiping method (WiEP) and an immersion method (ImEP) was investigated using thermal desorption spectroscopy. In the case of electropolishing by the WiEP in which the metal surface was wiped with an electrolyte-solution-impregnated felt wiper cathode, the SUS316L surface became smoother and the amount of outgassing decreased as the applied voltage (4-8 V) increased. In the case of electropolishing by the ImEP, the SUS316L surface became smoother and the amount of outgassing decreased as the current density (8-15 A dm−2) increased. After electropolishing by the WiEP at higher applied voltages and the ImEP at higher current densities, diffusible hydrogen desorbed from the SUS316L surface below 723 K was almost completely removed, however most of the non-diffusible hydrogen remained. These results suggest that the migration of diffusible hydrogen to the SUS316L surface is enhanced by the increase in the applied voltage of electropolishing.

液晶や半導体などの電子材料を製造するための真空チャンバーに用いられるステンレス鋼の表面は,平滑性と耐食性が高いことと,ガス放出特性が低いことが必要であり1-4),電子材料の特性および品質が高くなるに従ってその要求は厳しくなっている.また,加速器のビームラインや重力波望遠鏡の真空ダクトなどの超高真空下で運転される大型研究施設ではSUS304およびSUS316Lステンレス鋼などが構造材料として用いられている5).ステンレス鋼のガス放出特性に関してはこれまで多くの研究がなされており1-10),鋼種,表面の平滑性,および表面酸化膜の微細構造などによって大きく変化することが報告されている3,4).電解研磨後のステンレス鋼表面にはクロムリッチ酸化膜が形成され11,12),これは鉄酸化物よりも安定で高密度であることから内部からの水素の脱離が抑制されると考えられている13,14).一般的な高真空システムにおいてはステンレス鋼製チャンバーの内壁表面に吸着した水分子を脱離させるため通常423-523 Kでベーキングが行われており15-17),このベーキング処理によって水の放出はほとんど起こらなくなり,残留ガス種の90%以上は水素となる5,16).この水素放出の原因となるステンレス鋼内部の固溶水素を脱離させるためには723 K以上の温度でベーキングを行わなければならない18).しかし,673 Kでベーキングしたステンレス鋼の表面には孔食点が現れるため19),表面処理での脱ガスが重要になる.表面処理法の1つである電解研磨は,一般的には加工品を電解液に浸漬する方法(以下,浸漬法,ImEPと呼ぶ)で行われており,ステンレス鋼表面を平滑にして耐食性を高めるとともに,超高真空中で表面からの水と水素の放出量をバフ研磨や電解複合研磨20)に比べて少なくすることができる18,21).著者らは,カソードに装着した不織布に電解液を含浸させ,これを用いて加工品の表面を拭いて行う電解研磨(以下,払拭法,WiEPと呼ぶ)において高い平滑性と耐食性を有するステンレス鋼表面に効率的に仕上げるため電解液の添加剤,電解電圧,および払拭速度について適正条件を見出した22).また,払拭法による電解研磨では浸漬法による電解研磨と同等以上にステンレス鋼からのガス放出量が低減されることを報告した23).本稿では,払拭法および浸漬法によって電解研磨したステンレス鋼のガス放出特性に及ぼす電解研磨条件の影響を検討した結果,電解電圧および電流密度が高くなるほどガス放出量が減少する傾向が見出されたので,これについて報告する.

厚さ1.0 mmのSUS 316L鋼薄板材(組成Cr: 17.41, Ni: 12.11, Mo: 2.06, C: 0.016, Mn: 0.93, Si: 0.40, P: 0.033, S: 0.002, Co: 0.24, Fe: balance(mass%))を溶体化熱処理後にバフ#400で研磨したものを試料として用いた.この薄板材から表面分析用に20 mm × 20 mmの試験片と放出ガス測定用に20 mm × 7 mmの試験片を作製し,アセトンで洗浄してから電解研磨を行った.

2.2 電解研磨条件払拭法による電解研磨では,電解液として混酸(98%H2SO4 : 85%H3PO4 = 1 : 3(容量比))を用い,保液性を向上させるための増粘剤を添加した.市販のメタアクリル酸メチルを主成分とする増粘剤を0.7 g cm−3の濃度になるようにエチレングリコールに溶解し,これを電解液に5%(容量比)の割合で添加した.カソードの先端に50 mm × 20 mm × 5 mmの不織布を装着し,直流安定化電源(㈱三社電機製作所製DCAUTO HKD-1550G)を用いて定電圧電解により4 V, 6 Vおよび8 Vで塩化ビニル板に固定した試験片に対して払拭法による電解研磨を行った.払拭法では不織布の移動によって試験片との接触面積が変化するため,定電圧電解で電解研磨を行った.払拭は,幅20 mmの不織布の左端を幅20 mmの試験片の右端から左端に一定速度で移動させ,不織布の右端が試験片の左端に到達したら元の位置に折り返す行程で行った.不織布の移動速度(以降,払拭速度とする)をピットの少ない平滑な表面が得られる10 mm s−1にした時の1往復に要する時間は8 sである.電解研磨の開始前には電解液の入った容器に不織布付きカソードを浸漬して電解液を含浸させ,払拭の間にはスポイトを用いて電解液を適宜補充した.浸漬法による電解研磨は電解液として混酸(98%H2SO4 : 85%H3PO4 = 1 : 3(容量比))を用い,一般的な定電流電解により電流密度を8 A dm−2,15 A dm−2および25 A dm−2に設定して行った.電解研磨はいずれの方法でも試験片両面のバフ研磨の条痕が除去される約10 µmの厚さまで行い,研磨量は重量法によって求めた.

2.3 表面観察電解研磨後の試験片の表面を走査電子顕微鏡(SEM, 日本電子㈱ JCM-5700)および原子間力顕微鏡(AFM, Bruker社 NanoScope)によって観察した.AFMではタッピング法によりステンレス鋼表面の2.0 µm × 2.0 µmの範囲を観察し,算術平均粗さRaと十点平均粗さRmaxを計測した.

2.4 ガス放出測定ガス放出測定には四重極型質量分析計(キヤノンアネルバ㈱製M-201QA-TDM)を検出器とする昇温脱離ガス分析装置を用いた.試験片を石英管に入れて10−5 Pa台の真空度に到達するまで約1 h真空引きした後,昇温速度10 K min−1で室温(約300 K)から1100 Kまで昇温する過程と,室温からステンレス鋼の耐食性が低下する鋭敏化温度(823-1073 K)1)に達しない723 Kまで昇温し,そこで1 h保持する過程の2通りで昇温した.これらの過程で試験片から放出されたガスを四重極型質量分析計で分析した.ガス放出測定後,真空中で試験片が室温になるまで放置し,723 Kまで再昇温して残留ガスを確認した.そのスペクトルの最小値をバックグランドとして差し引いた.放出ガスのうち水素については水素化マグネシウム(MgH2, 富士フィルム和光純薬㈱製)を標準試料として試験片からの放出量を定量した.

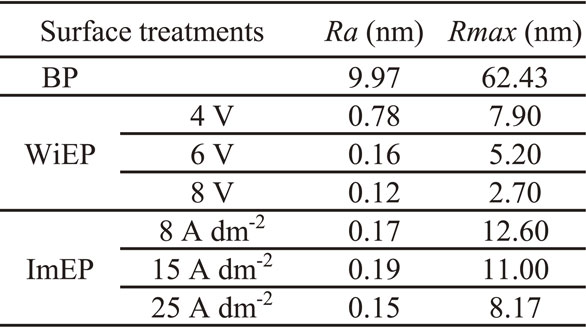

Fig. 1に払拭法によって電圧,および浸漬法によって電流密度を変化させて電解研磨した後のSUS316L試験片表面のSEM像を示す.バフ研磨後の試験片表面にはバフ研磨の条痕が見られた(Fig. 1(a)).払拭法によって電圧4 Vで電解研磨した後の試験片表面にはわずかに残ったバフ研磨の条痕と多数のピットが見られたが,電圧が高くなるほど表面のピットは減少して平滑になり,結晶粒のコントラストが明白に見られるようになった(Fig. 1(b)-Fig. 1(d)).浸漬法による電解研磨ではいずれの電流密度でも試験片表面のピットは少なく平滑であった(Fig. 1(e)-Fig. 1(g)).これらの試験片表面のAFM像をFig. 2に示す.バフ研磨後の試験片表面にはバフ研磨の条痕が見られた(Fig. 2(a)).払拭法によって電圧4 Vで電解研磨した後の試験片表面にはAFM像からもバフ研磨の条痕が見られたが,電圧が高くなるほど表面は平滑になった(Fig. 2(b)-Fig. 2(d)).浸漬法による電解研磨後の試験片表面はいずれの電流密度でも払拭法と比べて平滑であったが,微小な突起が数多く見られた(Fig. 2(e)-Fig. 2(g)).浸漬法による電解研磨では,はじめにバフ研磨による条痕などが溶解して試験片表面は平滑になるが,その後は試験片表面の部分的な組成の違いによる溶解速度の差が生じたため,ナノメートルレベルの突起が生じたと考えられる21).これらの突起は電流密度が高くなるほど少なくなった.AFMで測定した試験片表面の算術平均粗さRaおよび十点平均粗さRmaxをTable 1に示す.バフ研磨後はバフ研磨の条痕のためRaとRmaxはともに大きな値であった.払拭法では電圧が高くなるほど,浸漬法では電流密度が高くなるほどRaとRmaxはともに小さくなった.

SEM images of SUS316L surfaces after (a) buff polishing at #400 finish (BP), (b)-(d) electropolishing by the wiping method at different voltages, and (e)-(g) the immersion method at different current densities. The electropolishing amount was about 10 µm in thickness.

AFM images of SUS316L surfaces after (a) BP at #400 finish, (b)-(d) WiEP at different voltages, and (e)-(g) ImEP at different current densities.

Fig. 3に電解研磨前後のSUS316L試験片を室温から1100 Kまで昇温して測定した水素熱脱離スペクトルを示す.バフ研磨後の試験片からの水素熱脱離は600 K付近から起こり始め,650 K付近で急激に増加し,730 K付近で脱離ピークが現れた後も水素放出が続き,950 K付近に再び脱離ピークが現れ,さらに1100 Kまで水素放出が続いていた.ステンレス鋼から723 Kよりも低い温度で脱離する水素は拡散性水素と呼ばれ,これらは主に転位,原子空孔や結晶粒界などの格子欠陥にトラップされた水素原子に帰属されている24).一方,723 Kよりも高温側で脱離する水素は非拡散性水素と呼ばれ,これらは析出物と母相との界面に強くトラップされた水素原子,あるいはボイド中に存在する分子状水素に帰属されている24).払拭法によって8 Vで電解研磨した試験片については723 Kよりも低い温度では水素放出はほとんど見られなかったが,それよりも高温側ではバフ研磨後よりも低い脱離ピークが観察された.浸漬法によって15 A dm−2で電解研磨した試験片についても723 Kよりも低い温度では水素放出はほとんど見られなかったが,それよりも高温側の脱離ピークはバフ研磨後よりも高くなっていた.723 Kよりも高温側の水素放出については試験片によって脱離ピークの強度と形状が大きく異なるため,電解研磨による非拡散性水素の減少についてはより詳細な検討が必要である.

Thermal desorption spectra of hydrogen from SUS316L surfaces after BP at #400 finish, WiEP at 8 V, and ImEP at 15 A dm−2. The heating rate was 10 K min−1 and x was total amount of desorbed hydrogen (mass ppm).

電解研磨によるSUS316L鋼からの拡散性水素の除去について電解研磨条件の影響を検討するため,昇温脱離ガス分析では到達温度を鋭敏化が起こらない723 Kに設定し,そこで1 h保持してガス放出特性を調べた.Fig. 4に電解研磨前後のSUS316L試験片表面からの質量数(m/z) = 18,すなわち水(H2O)の昇温脱離スペクトルを示す.ステンレス鋼表面からの水の放出には2種類あり,420 Kでは表面吸着していた水分子が脱離し,620 Kでは金属内部から拡散してきた水素原子が表面の鉄またはニッケルの酸化物と反応して水として脱離する18).バフ研磨後の試験片では450 K付近と650 K付近にこれらに対応すると考えられる脱離ピークが見られた.払拭法によって電解研磨した後の試験片ではこれらの脱離ピークは小さくなったが,723 Kで保持している間に脱離が見られるようになった.

Thermal desorption spectra of mass number m/z = 18 (H2O+) from SUS316L surfaces. The heating rate was 10 K min−1 and the holding temperature was 723 K. (a) BP and WiEP at different voltages, (b) ImEP at different current densities.

浸漬法によって電流密度8 A dm−2で電解研磨した後の試験片ではバフ研磨後よりも水の脱離ピークは大きくなったが,これよりも電流密度を高くすると(15 A dm−2および25 A dm−2),払拭法による電解研磨後と同様に水の放出は昇温過程では減少し,723 Kで保持している間に見られるようになった.電圧および電流密度を高くして行った電解研磨後のステンレス鋼表面は突起が減少して平滑になるため水の脱離ピークは小さくなり,さらに最表面には緻密で安定なクロムリッチ酸化膜が形成されるため11,14,21,23),その下の鉄またはニッケルの酸化物と金属内部から拡散してきた水素との反応で生成する水の放出が抑制されたと考えられる.

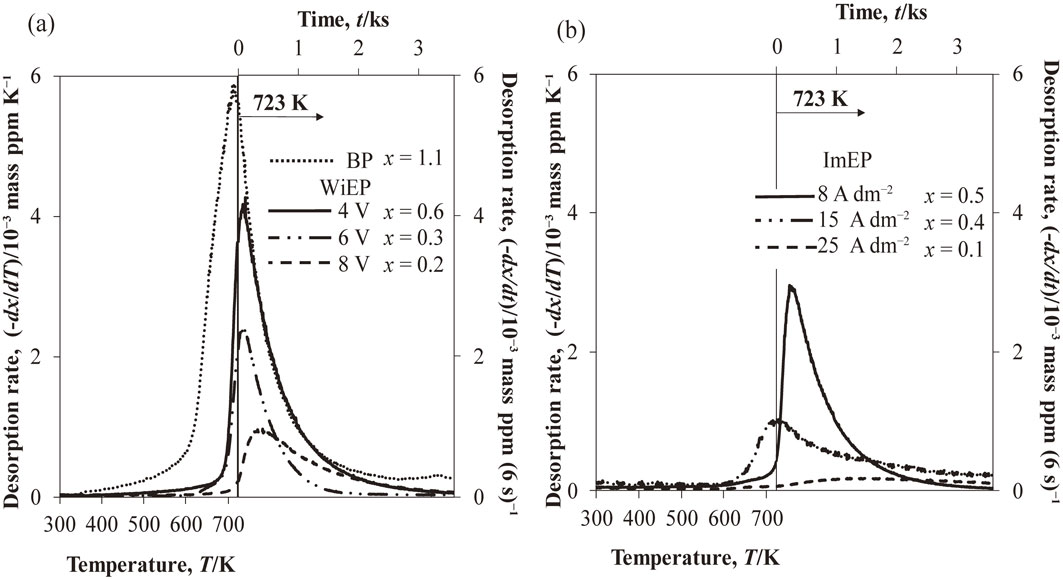

Fig. 5に電解研磨前後のSUS316L試験片の水素熱脱離スペクトルを示す.バフ研磨後の試験片からの水素脱離は600 K付近で急激に増加し,723 Kで保持している間に減少した(Fig. 5(a)).払拭法(Fig. 5(a))では,電圧4 Vで電解研磨した試験片からの水素脱離は700 K付近で急激に増加し,723 Kで保持している間に減少した.これよりも電圧が高くなると,水素の脱離温度は高温側にシフトするとともにピークの強度は低くなった.浸漬法(Fig. 5(b))では,電流密度8 A dm−2で電解研磨した試験片からの水素放出は723 K付近で急激に増加し,その後,保持している間に減少した.これよりも電流密度が高くなると,723 Kで保持している間の水素脱離は減少した.

Thermal desorption spectra of hydrogen from SUS316L surfaces. The heating rate was 10 K min−1 and the holding temperature was 723 K. The x was total amount of desorbed hydrogen (mass ppm). (a) BP and WiEP at different voltages, (b) ImEP at different current densities.

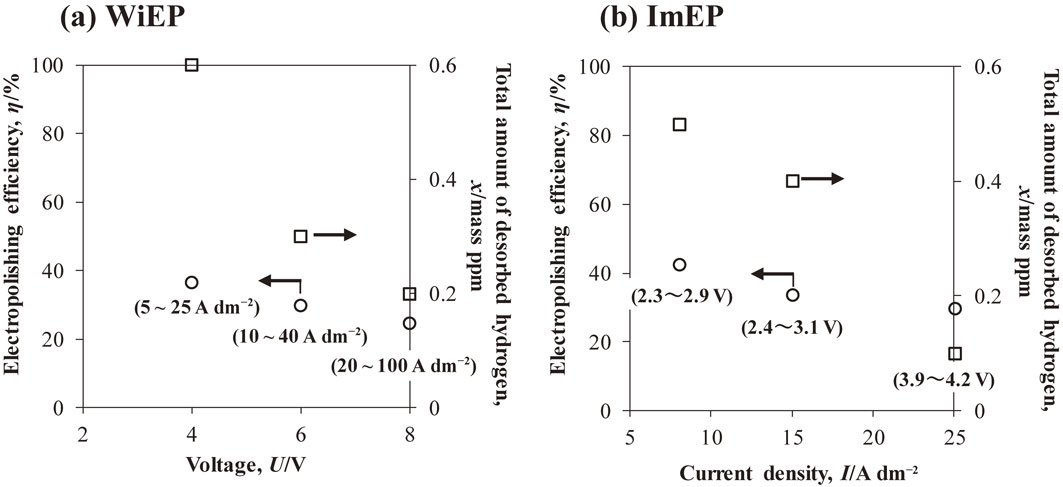

Fig. 6に各条件で電解研磨したSUS316L試験片について,電解研磨の効率と脱離水素量を示す.電解研磨に要した全電気量のうち,金属の溶解に費やした電気量の割合を電解研磨効率として求めた.金属の溶解に費やした電気量は電解研磨前後のSUS316L試験片の重量差と構成元素の電気化学当量からファラデーの法則によって算出した.比較のため払拭法による電解研磨(Fig. 6(a))には定電圧電解時の電流密度の変動範囲を示し,浸漬法による電解研磨(Fig. 6(b))には定電流電解時の電圧の変動範囲を示した.電解研磨効率と試験片からの脱離水素量は,電圧および電流密度が高くなるほど低下した.電解研磨効率の低下のほとんどは酸素発生の増加によるものであるが,これには試験片内部に存在する微量の水素原子のイオン化も含まれていると考えられる.電解研磨の電圧と電流密度が等しい払拭法の4 V(5-25 A dm−2)と浸漬法の25 A dm−2(3.9-4.2 V)を比較すると,電解研磨効率はそれぞれ35%と30%であるが,試験片からの脱離水素量は払拭法の約0.6 mass ppmよりも浸漬法の方が1/6程度低くなっていた.ただし,払拭法で平滑な表面が得られる最適条件の8 V(20-100 A dm−2)13)では試験片からの脱離水素量は約0.2 mass ppmまで低下し,これは浸漬法の最適条件である15 A(2.4-3.1 V)の半分程度である.これらの結果と同様の傾向はSUS304ステンレス鋼の電解研磨でも得られており23),いずれの方法でも電解研磨を20 µmまで行うと,水と拡散性水素はほとんど除去された.

Electropolishing efficiency (circles) and total amount of desorbed hydrogen from SUS316L surfaces (squares) after (a) WiEP at different voltages and (b) ImEP at different current densities.

電解研磨後のステンレス鋼表面には緻密な酸化膜が形成されることで内部からの水素放出が抑制されると考えられている13).しかし本研究の結果から,ステンレス鋼の電解研磨の過程ではアノード反応によって金属の溶解とともに内部の拡散性水素もイオン化され,その減少量は払拭法では電解電圧が高くなるほど,浸漬法では電流密度が高くなるほど増加することが明らかにされた.

本研究では,SUS316Lステンレス鋼のガス放出特性に及ぼす電解研磨条件の影響を払拭法と浸漬法について検討した.得られた知見を以下に示す.

(1) 払拭法による定電圧電解研磨では電解電圧が高くなるほど試験片表面は平滑になり,723 Kよりも低い温度での水の放出量は減少した.

(2) 浸漬法による定電流電解研磨では電流密度の増加とともに試験片表面は平滑になったが,微小な突起が存在する低電流密度では723 Kよりも低い温度で水の放出量は増加した.

(3) 払拭法では電解電圧,浸漬法では電流密度,すなわちいずれの電解研磨でも印加電圧を高くすると723 Kまでに脱離する拡散性水素は試験片内部からほぼ完全に除去されたが,これよりも高温で脱離する非拡散性水素は残存した.

これらの結果は電解研磨がステンレス鋼内部に存在する拡散性水素の除去に有効な手法であることを示唆するものであり,高電圧で行う払拭法による電解研磨はステンレス鋼製真空容器からのガス放出を効率的に低減する表面処理技術として期待できる.