2023 Volume 87 Issue 3 Pages 81-87

2023 Volume 87 Issue 3 Pages 81-87

Power devices, such as power conversion and control devices, with excellent performance and high efficiency, are essential to realizing a carbon-neutral society. Towards that goal, devices using wide bandgap semiconductors, such as SiC and GaN, are being developed. Because wide bandgap semiconductors can operate at higher temperatures than conventional Si devices can, packaging technology with high heat resistance is required to demonstrate their performance. Previously, we proposed a sinter bonding technique using Ni nanoparticles for die bonding, i.e., bonding semiconductor chips to substrates. We demonstrate that Ni could be bonded to Al by sintering in the air. Meanwhile, the structures of recently reported power devices contain surface electrodes with an Al-Ni interface. Our research on Ni nanoparticle bonding and the Al-Ni interface in recent device structures demonstrated that evaluating the changes in the Al-Ni interface at high temperatures is crucial to ensure long-term reliability for high-temperature operation of the devices. Therefore, the diffusion behavior of Ni/Al multilayer samples annealed in air or vacuum was evaluated using Auger electron spectroscopy. Furthermore, the effect of the natural Al oxide film at the Ni/Al interface was also investigated. The results revealed that in the Ni/Al2O3/Al structure, atmospheric heating induced interdiffusion of Ni and Al through the Al oxide layer and that the natural Al oxide layer acted as a barrier to diffusion during vacuum heating.

現代社会では電力の変換・制御を行うために,電力送配電,産業機器,電鉄車両,自動車,家電機器用途など広範囲にわたってパワーデバイスが用いられている.省エネルギー化・低炭素社会実現に向けてパワーデバイスの高効率化が求められており,半導体材料としてSiCやGaNのワイドバンドギャップ半導体を用いたデバイス開発が行われている1-6).従来のSiを用いたパワーデバイスに比べて,SiC, GaNは耐電圧,熱伝導性に優れ,高温動作,高速駆動が可能になると期待され,自動車分野などでは200-250℃の高温動作環境のデバイスが開発されており7-11),冷却系の小型化などのメリットが得られる.さらに,航空機,宇宙分野,ガスやオイルの採掘・地中探査分野,原子力機器などでは500℃を上回る高温環境下での動作が期待されている12-16).しかしながら従来のSiパワーデバイスにおいて,半導体と基板間の実装には主にSn-Ag-Cu系はんだが用いられており,Sn-Ag-Cu系はんだの適用温度環境は200℃程度であるため,ワイドバンドギャップ半導体を用いたデバイスに期待される高温動作性を発揮するには新たな高耐熱性実装技術・材料の開発が求められている.高温対応のはんだ材としてかつてはSn-Pb系が用いられていたが,RoHS(Restriction of Hazardous Substances)指令によるPbの規制のために使用が制限されており,そのほかの実装技術としてAu-Sn系などの高温鉛フリーはんだ17-19),液相拡散(Transient Liquid Phase: TLP)接合14,20-23),金属ナノ粒子焼結接合などの研究が行われている.金属ナノ粒子焼結接合は,金属ナノ粒子の表面活性によりバルク金属の融点よりも低温で焼結するため,低温プロセスで接合が可能でありながら,接合体は金属本来の融点となり高耐熱性が得られる技術である.これまでAgナノ粒子17,24-28)やCuナノ粒子29-32)を用いた報告例があり,ワイドバンドギャップ半導体を用いたパワーデバイス向けの高耐熱実装技術として有望視されている技術である.著者らはこれまで,Niナノ粒子を用いた実装技術を提案しており,粒径100 nm以下のNi粒子を用いた接合材では接合温度400℃・加圧下の接合条件で接合体が得られ,大気加熱下でAl面と直接接合が可能であることを報告している33-36).

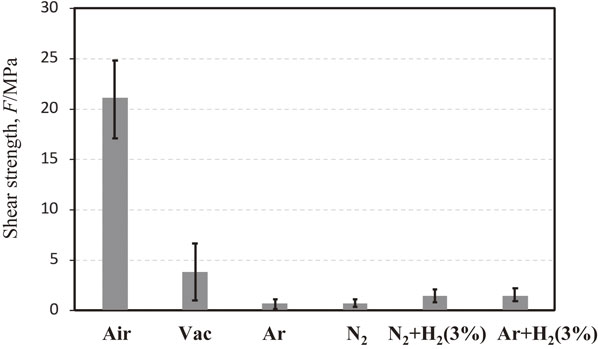

Fig. 1に著者らの先行研究で行ったAl膜付きSiチップ同士の接合実験における,加熱雰囲気とシェア強度の関係を示す35).当該試験は,Niナノ粒子焼結接合材をAl膜付きSiチップ上に塗布し,別のAl膜付きSiチップを搭載し,各種雰囲気下で400℃,1 h保持して接合試料を作製したものである.接合時の加熱雰囲気によって接合強度に顕著な差があり,大気雰囲気での接合試料が平均強度約20 MPaであるのに対し,真空および不活性ガス雰囲気,還元雰囲気での接合試料は平均強度5 MPa以下と極めて低く,Niナノ粒子接合材はAlに対する接合において大気雰囲気加熱下で高い接合性を示すことが明らかになっている.加熱雰囲気がNiとAlとの拡散挙動に影響を及ぼしていると考えられる.

Variation in the shear strength of Ni nanoparticle bonding to the Al surface for the different atmosphere.

そこで本研究では,加熱雰囲気が接合界面に与える影響を明らかにするため,Niナノ粒子接合試料を模擬したNi/Al積層膜を異なる雰囲気下で熱処理を行い,表面から内部への組成変化をオージェ電子分光分析により測定することで加熱雰囲気の違いによるNi-Al界面近傍の拡散挙動の変化を評価した.ここで,Al表面には自然酸化膜が形成されており,Al酸化膜は拡散に影響を与えると考えられる.LSIなどの半導体デバイスの微細接合には半導体素子上のAl電極とAuワイヤーを用いたボンディングが行われており,ワイヤーボンディング後に局所的に接合界面に残存するAl酸化膜がAuとAlの拡散を阻害し,接合界面での不均一な金属間化合物形成によって接合部の信頼性が低下すると報告されている.加えて,熱処理雰囲気によってAl酸化膜の作用は異なり,大気加熱環境では拡散を阻害する一方,真空加熱では拡散の障壁にならないと報告されている37,38).そこで,本研究においてもNi/Al膜の拡散におけるAl上の自然酸化膜の影響も評価するため,積層膜の構造はAl自然観化膜の有無を変えて試料を作製した.

また,パワーデバイスの実装構造において,半導体チップと端子間はワイヤーボンディングによる接合が行われており,従来のSiパワーデバイスでは半導体電極AlとAlワイヤーの接合において,Alワイヤーの剥離(リフトオフ)による故障が問題となっている39-43).パワーデバイスはその動作に伴う発熱によって高温と低温の温度サイクルが発生し,半導体とAlの線膨張係数差によって熱応力が生じてリフトオフが生じる.SiCパワーデバイスにおいてさらなる高温動作環境になると,Alワイヤーのリフトオフに加え,半導体チップ上のAl電極の劣化が問題となっていた.そこで,Niを半導体電極のAl上にメタライズすることで電極面の劣化を抑制し,デバイスの長期信頼性を高める構造が検討されており44,45),半導体電極におけるNi/Al積層構造と,ワイヤーボンディング部にもNi/Al構造が存在している.半導体実装においては,Al電極とAuワイヤーにおける接合不良46,47)や,Sn-Ag-Cu系はんだなどとCu基板間の接合不良18,48,49)など,デバイスを構成する金属界面において金属間化合物やカーケンダルボイド生成による界面破壊が問題になることがある.そのため,金属間界面の高温時の変化を評価することは重要であり,SiCパワーデバイスに期待される高温環境下あるいは高速スイッチングによる繰り返しの温度変化を生じる環境ではその重要性を増すといえる.Ni/Al界面の拡散挙動を明らかにする本研究はNiナノ粒子による接合のみならず,Ni/Al積層電極構造に関するパワーデバイスの長期信頼性確保の観点でも意義があるといえる.

Al蒸着膜付きSiチップ上にスパッタリング装置(キャノンアネルバ㈱製,EB1000)を用いて,厚さ約0.1 µmのNi膜を成膜した.その際,Ni成膜前に装置内でArイオンエッチングによりAl膜上の酸化膜を除去した試料と,Arイオンエッチングを施さずに直接Niを成膜した試料を作製した.試料に用いたSiチップは,Al成膜後に窒素雰囲気下で400℃,保持時間40 minのシンター処理がされているものを用いた.それぞれの試料に対して,大気加熱炉または真空加熱炉中で450℃,保持時間1 hの熱処理を施した.熱処理は昇温速度5℃/min,冷却は炉内自然冷却とした.真空加熱時の炉内真空度は1.4~5.2 × 10−5 Paである.自然酸化膜を除去しない試料についてのみ,加熱保持時間15 minの試料も作製した.本論文では試料判別のためにNi成膜前にArイオンエッチングを行わない,Al上の自然酸化膜を残した試料をNi/AlO/Alと略記し,その大気熱処理1 hの試料をNi/AlO/Al-a,熱処理15 minの試料をNi/AlO/Al-a15min,真空熱処理試料をNi/AlO/Al-v,Ni成膜前にArイオンエッチングを施した試料をNi/Alとし,その大気熱処理試料をNi/Al-a,真空熱処理試料をNi/Al-vと略称する.Table 1に試料略称と試料作製条件,Fig. 2に試料構造の断面模式図を示す.

Cross-sectional schematic illustration of the layer of the samples, (a) Ni/AlO/Al, (b) Ni/Al.

オージェ電子分光分析装置(Auger Electron Spectroscopy: AES,アルバック・ファイ㈱製,PHI600)を用いて各試料表面の2次電子像(SEM)観察および表面から積層膜内部へ深さ方向への組成変化の分析を行った.分析条件は加速電圧10 kVとし,試料の任意の箇所を2000倍の視野,約60 × 45 µmを測定した.深さ方向への分析のために測定視野を固定したまま,装置内でArイオンによるスパッタリングを行い,スパッタリング時間0.2 min毎にOKLL,AlKLL,NiLMMのピークを測定することで組成比の変化を評価した.各元素のスペクトル測定範囲はOKLL 487.0-527.0 eV, AlKLL 1371.0-1411.0 eV, NiLMM 826.0-866.0 eVである.

Fig. 3に熱処理前の試料表面のSEM像を示す.Fig. 3(a)はNi成膜前のAl蒸着膜付きSiチップであり,大きさ1-2 µm程度のわずかな突起が点在しているのが観察された.チップ表面の突起は用いたチップに予め処理されているAl成膜後のシンタープロセスに由来する突起である.Fig. 3(b)はAl上の自然酸化膜を除去していないNi/AlO/Al,Fig. 3(c)は自然酸化膜を除去したNi/Alであり,ともに突起が点在するが,Fig. 3(a)より,Ni成膜前の試料形状由来のものであると考えられる.

SEM images of sample surface (a) Al deposited Si chip, (b) Ni/AlO/Al, (c) Ni/Al.

Fig. 4にAl蒸着膜上の自然酸化膜を残し450℃で1 h熱処理した試料のSEM像を示す.Fig. 4(a)の大気雰囲気炉で加熱したNi/AlO/Al-aは,熱処理前に見られる1-2 µm程度の突起に加えて,これらの突起よりも高さの低い微細な形状変化が見られる.一方,Fig. 4(b)の真空炉で加熱したNi/AlO/Al-vでは,熱処理前のFig. 3(b)Ni/AlO/Alと比較して表面形態の変化はほとんど見られなかった.真空炉で熱処理したNi/AlO/Al-vは表面および膜内部での変化がほとんどなかったのに対して,大気炉で熱処理したNi/AlO/Al-aでは表面または膜内部,もしくは両者での構造変化が生じたと考えられる.

SEM images of sample surface annealed at 450℃-1 h (a) Ni/AlO/Al-a, (b) Ni/AlO/Al-v.

Fig. 5にAl蒸着膜上の自然酸化膜を除去し450℃で1 h熱処理した試料のSEM像を示す.Fig. 5(a)は大気雰囲気炉で加熱したNi/Al-aで,Fig. 5(b)は真空炉で加熱したNi/Al-vである.両試料とも表面全体にFig. 4(a)よりも明瞭な隆起を有する形状変化が観察された.加熱雰囲気に関わらず形状変化が見られたことから,積層膜内部での構造変化が生じたものと考えられる.積層膜界面のAl自然膜の有無によって熱処理後の表面形態に顕著な差が見られたことから,NiとAlの拡散にAl酸化膜の存在が影響していると考えられる.

SEM images of sample surface annealed at 450℃-1 h (a) Ni/Al-a, (b) Ni/Al-v.

Fig. 6-Fig. 8およびFig. 10にAESで各試料表面から積層膜内部へ深さ方向への組成変化分析を行った結果を示す.Fig. 6は熱処理前の試料のAES測定結果である.Fig. 6(a)はAl蒸着膜上の自然酸化膜を残した試料Ni/AlO/Alで,スパッタリング時間約7-9 minのNiとAlの界面にAl自然酸化膜由来のOのピークが確認できる.Morioka50)の報告によると,Al上に形成される酸化膜は大気中500℃の加熱で形成されるのは非晶質であり,600℃の加熱では結晶性の酸化膜である.本研究で用いた試料のAl酸化膜は,Al成膜プロセス時の大気暴露時に形成されたものであり,その後の試料作製プロセスの加熱温度は500℃以下であるため,非晶質の酸化膜であると考えられる.Fig. 6(b)はAl蒸着膜上の自然酸化膜を除去した試料Ni/Alで,Fig. 6(a)のようなNiとAl界面のOのピークは見られず,Ni成膜時のArイオンエッチングによってAl上の酸化膜が除去できていることが確認できた.

AES depth profile of (a) Ni/AlO/Al, (b) Ni/Al.

AES depth profile of (a) Ni/AlO/Al-air, (b) Ni/AlO/Al-vac.

AES depth profile of Ni/AlO/Al-a15min.

Fig. 7はAl蒸着膜上の自然酸化膜を残して熱処理した試料のAES測定結果である.Fig. 7(a)は大気熱処理Ni/AlO/Al-air,Fig. 7(b)は真空熱処理Ni/AlO/Al-vである.大気熱処理したFig. 7(a)では各元素の比率が段階的に変化している.判別のために図中上部に(I)~(V)で領域分けを示す.最表面からスパッタリング時間25 min程度までの領域でOの割合が熱処理前に比べて顕著に増加しており,最表面からスパッタリング時間10 min程度の領域(I)と,スパッタリング時間10 minから16 min程度の領域(II),25 min程度までの領域(III)とで段階的に濃度が異なっている.また,Niがスパッタリング時間40 min程度までの領域(I)-(IV)に広がり,Al膜内に拡散が進行していることが示された.一方,真空熱処理したFig. 7(b)では,熱処理前に比べてNiとAl界面近傍での両者の傾きが緩やかになっているものの,大気熱処理試料に比べるとほとんど拡散は進行していないことが示された.Oのピークが熱処理前と同様にAlとNiの界面に確認されることから,真空熱処理ではAl酸化膜が拡散の障壁となっているものと考えられる.

Fig. 8はAl蒸着膜上の自然酸化膜を残し大気熱処理15 minを施した試料Ni/AlO/Al-a15minのAES測定結果である.最表面からスパッタリング時間5 min程度の領域にOの濃度が増加しており,Ni膜の表面酸化が生じていると考えられる.また,スパッタリング時間12 min程度のO濃度の高い領域は,初期のAl酸化膜であると考えられる.熱処理時間がより長いFig. 7(a)の1 h熱処理試料では,表層のNi酸化によるO濃度の高い領域が厚みを増し,さらに内部にかけてFig. 8よりもO濃度が増加していることから,大気熱処理によってNi膜の表面酸化と,Ni膜内部へ酸素の拡散が進行している.

Al面に対するAuワイヤーのボンディングを模擬したAu/Al2O3/Al積層膜の拡散挙動を評価したTsugeら37)の研究では,Al酸化膜は大気熱処理においては拡散障壁として作用し,真空熱処理においては拡散障壁とならない,という結果が得られており,本研究のNi/Al2O3/Al界面におけるAl酸化膜の作用とは異なっている.Tsugeら37)の研究におけるAu/Al2O3/Al構造では,大気熱処理においては酸素がAu中を拡散し,Al2O3/Al界面に到達してAl酸化膜の欠陥を修復することで酸化膜が強固になりAuとAlの拡散障壁となる一方,酸素の供給のない真空熱処理ではAl酸化膜の欠陥が修復されないために,欠陥を介してAuとAlの相互拡散が生じてAl2Au化合物を生成すると考察されている.Au/Al2O3/AlとNi/Al2O3/Alとの差異は,Auはほとんど酸化されないのに対して,Niは大気熱処理で酸化されるという点であり,積層膜における酸素の挙動が異なるのではないかと考えらえる.大気熱処理で供給される酸素は,Au/Al2O3/AlではTsugeら37)の考察の通りAu中を拡散してAl2O3/Al界面に到達するのに対し,Ni/Al2O3/Alではまず表面のNiで酸素が消費されると考えられる.Ni/Al2O3/AlではAl膜上のNiが酸化してNi膜の体積膨張が生じ,それに伴いAl酸化膜にひずみ・微細なクラックが発生し,この欠陥を拡散経路としてNiおよびO, Alが拡散したのではないかと考えられる.一方,Ni/Al2O3/Alの真空熱処理においては表面のNiは酸化されず,界面に均一なAl酸化膜が存在し続けるため,Al酸化膜が拡散の障壁として作用したものと考えられる.

大気熱処理試料Ni/AlO/Al-aの層構造の模式図をFig. 9に示す.表層から(I)酸化Ni,(II)Ni+酸化Ni + 酸化AlまたはNiとAlの複合酸化物,(III)酸化Al+Ni,(IV)Al+Niであると考えられる.(II)層は初期のNi膜にOとAlが拡散し,酸化Niと酸化Alが混在,あるいはNiとAlの複合酸化物が形成されていると考えられる.(IV)層はAlとNiAl3の混合相などが考えられるが,化合物の特定には透過電子顕微鏡などによるさらなる解明が必要であると考える.Fig. 9には層状に分けて示しているが,Fig. 7(a)の(II)-(IV)の領域の濃度プロファイルは各元素一定比率ではないことから,完全に層状に分かれているのではなく,AlやNiとそれらの酸化物やNiAl3などの濃度が段階的に変化した混合相であると考えられる.

Cross-sectional schematic illustration of the layer of the Ni/AlO/Al-a. (Layer numbers correspond to Fig. 7(a))

Fig. 10はAl蒸着膜上の自然酸化膜を除去して熱処理した試料のAES測定結果で,(a)は大気熱処理Ni/Al-air,(b)は真空熱処理Ni/Al-vである.大気熱処理したFig. 10(a)では,Oが表面からスパッタリング時間15 min程度の領域に存在しており,表面酸化と,膜内部への拡散が生じていると考えられる.また,Niがスパッタリング時間50 min程度までの領域で確認され,Al膜内への拡散が進行していることが示された.Alは初期界面よりも表面側での組成比が増加していることから,Ni膜側へのAlの拡散も生じていることが示された.一方,真空熱処理したFig. 10(b)では,NiおよびAlともに初期界面を超えて拡散が進行していることが顕著である.また,Fig. 10(a)およびFig. 10(b)ともにAl:Ni = 約60:40の一定組成比の領域があり,Al3Ni2相を形成していると考えられる.初期のAl酸化膜がないことで,拡散の障壁がなく,容易にNiとAlの相互拡散が生じたと考えらえる.オージェ電子分光分析に用いたArイオンによるスパッタリングは,対象物によってスパッタリング速度が異なるものであり,重金属や結合エネルギーの高いものほどスパッタリング速度は遅くなる傾向にある.そのため,同じスパッタリング時間であっても厚みは異なると考えられる.また,深さ方向分析結果における縦軸である濃度と横軸のスパッタリング時間の積で表される面積は,対象とする元素の総濃度に相関があると考えられるが,本研究試料において総濃度は一定であるNiについてFig. 6の面積とFig. 7(a)およびFig. 10(a), Fig. 10(b)から考えられる面積が一致をみないのは,スパッタリング速度の影響であると考えられる.

AES depth profile of (a) Ni/Al-air, (b) Ni/Al-vac.

Niと自然酸化膜を有するAlの接合において,酸素の供給があることでNi酸化膜の形成とそれに伴うAl酸化膜の欠陥生成により酸化膜を介した拡散が生じたことでFig. 1で示したように大気加熱下での接合強度が最も高くなったものと考えられる.本研究において,分析深さの浅いオージェ電子分光分析を用いてNi/Al構造の拡散挙動を明らかにしたが,半導体デバイスにおけるNi/Al構造の信頼性の確保のためにも,透過電子顕微鏡や薄膜X線回折などの分析手段を適用し,Ni/Al界面の高温時の拡散挙動のさらなる解明を進めていくことが必要であると考えられる.

NiとAlとの接合機構を明らかにするために,Ni/Al積層膜について,積層膜界面のAl酸化膜の有無と熱処理雰囲気を変えた試料について,表面形態変化と表面から内部への組成変化を分析することで拡散挙動の変化を評価した.その結果,以下の結論を得た.

(1) Ni/Al積層膜の界面にAl自然酸化膜を有するNi/Al2O3/Al構造においては,大気加熱によって表層のNiの酸化が生じ,Al自然酸化膜を介してAl膜側へのNiおよびOの拡散,Ni膜側へのAlの拡散が生じる.

(2) Ni/Al積層膜の界面にAl自然酸化膜を有するNi/Al2O3/Al構造においては,真空加熱ではAl自然酸化膜が拡散の障壁として作用し,NiおよびAlの拡散はほとんど進行しない.

(3) Ni/Al積層膜の界面にAl酸化膜のないNi/Al構造においては,加熱雰囲気によらずNiおよびAlの相互拡散が生じる.