2024 Volume 88 Issue 10 Pages 239-244

2024 Volume 88 Issue 10 Pages 239-244

Ti-10V-2Fe-3Al alloys exhibit shape memory (SM) and reverse shape memory (RSM) effects. When an alloy sample that has been strained by external force at room temperature is heated, the strain recovers and SM effect develops at around 300℃, but as the temperature increases further, the shape changes in the opposite direction due to RSM effect at around 450℃. This RSM effect has potential applications in forming processes such as thin-walled pipes, but has the disadvantage that the RSM treatment makes the material very brittle. Therefore, in this study, a heat treatment to restore toughness while maintaining the shape after forming was investigated. The alloy quenched from 1050℃ had a microstructure consisting of a β matrix phase and α′′-martensite (α′′Mq). Differential scanning calorimetry (DSC) results showed that the continuous heating process occurred in the following order: α′′Mq → β reverse transformation, ω formation, ω disappearance, thermally induced α′′iso phase formation, α precipitation and α → β transformation. Ageing at 300℃, where the SM effect appears, caused significant embrittlement due to the formation of the ageing ω phase. Ageing treatment at 450℃, where the RSM effect is obtained, resulted in the formation of a fine α phase, which also caused significant embrittlement. On the other hand, additional aging at 600℃ for 1.8 ks after RSM treatment significantly improved the toughness and produced material properties comparable to aerospace material specifications. It was found that the embrittlement in the RSM treatment was due to the precipitation of fine α phase, and that the growth of α phase with a width of about 0.2 µm or more was required for toughness recovery. It was also found that the specimen shape formed by the RSM treatment hardly changed after the additional heat treatment of 1.8 ks at 600℃.

超弾性(SE: Super Elasticity),形状記憶(SM: Shape Memory)についてはTi系合金[1-3]や,銅系合金[4-7],鉄系合金[8, 9]において,これまで多くの研究が行われてきた.しかしこの種の合金にはさらに逆形状記憶(RSM: Reverse Shape Memory)という現象も発現することが知られている.例えば,溶体化焼入れ(STQ)した熱弾性型合金をマルテンサイト開始(MS)温度より多少高い温度で変形を行うと,加工誘起マルテンサイト(Md)の形成により変形するが,これを高温相への逆変態開始温度(As)以上に加熱すると,Md → 母相への逆変態により形状が回復する(SM).ところがさらに昇温すると,今度は低温で行った変形方向へと自発的に変形が進展する.これがRSM効果でありPopsが銅系合金で初めてこの言葉を用いた[4].ただしRSMは母相中に析出相が不均一に生成することによって生じる形状変化と考えられており,RSMで形状進展した材料を冷却しても可逆的な形状変化は起こらない.このような性質から我々はTi系合金でのRSM効果を「形状進展」と呼び[10-12],Hanatateらは銅系合金で「高温形状変化」と呼んだ[13].一方,銅系合金には可逆形状記憶[6, 14]という現象もあり,略記ではRSM(Reversible Shape Memory)と同じになることから注意が必要である.可逆形状記憶は拘束熱処理や強変形処理を行うことにより,温度の変化に応じて可逆的に形状が変化する現象であり,逆形状記憶とは全く別の現象である.本研究でRSMとは可逆形状記憶ではなく逆形状記憶(形状進展)のことを指す.

RSMのメカニズムについての報告はほとんどされてないが,焼戻しにおける次のような相変化によってRSM効果が発現することが知られている.Ti系合金ではβ(bcc)→ α′′iso(焼入れα′′マルテンサイト(α′′Mq)と同じ斜方晶構造で,450℃付近の焼戻しにより熱的に生成する微細な針状α′′相)[10-12]析出,あるいはβ →微細α(hcp)析出[15].銅系合金の場合はβ2(B2)→ α(fcc)[5],鉄系合金の場合はα(bcc)→ γ(fcc)[8]への相変態に起因することが知られている.この時,析出相の生成量が場所的に不均一であったり,析出相の特定のバリアントだけが優先的に生成されたりすると,巨視的な形状変化(RSM)を引き起こすことになる.

Ti系合金では1982年にDuerigらがTi-10V-2Fe-3Al合金(Ti-1023と略称する)でRSMの存在を報告したが[15],その後,RSMについての研究報告はされていない.我々は2012年にTi-4Fe-7Al合金でRSM(形状進展)が発現することを報告し[10],その後,Ti-10Mo-7Al [11],Ti-15V-7Al [16],Ti-23~35Nb-7Al [17]などβ下限組成(X)に7 mass%のAlを添加したTi-X-7Al合金でRSMが現れることを明らかにした.

Pengらが指摘しているように形状記憶合金の適用範囲はRSMによって大きく拡大されると予想され[8],その1つにRSMを利用した高強度薄肉合金造管への適用[18]が考えられる.一般に高強度材料や薄板材料から電縫管を作る場合,ロール成形時に大きなスプリングバックが生じるため円管の形成が困難であるが,RSM効果を適用すればわずかなひずみを与えて加熱するだけで自発的に円管形状を作ることが可能になる.ただしRSMが発現する熱処理(450℃時効)を行うと,Ti-1023合金の場合,微細なα相の析出により急速に硬化し著しく脆化する[19-21]ことがRSMの適用を阻んでいる.本研究では市販のTi-1023合金について,RSM効果を用いて製品形状に成形し,その形状を維持したまま,靭性を回復する熱処理法を調査することを目的とした.

本実験で用いたTi-1023合金の化学組成をTable 1に示す.溶体化焼入れ(STQ)は約1 mm厚さの小片を機械研磨・脱脂後,真空中(<1.3 × 10−4 Pa)1050℃で1.8 ksの溶体化処理後,氷水中にて焼入れを行った.焼戻しにはパーカー熱処理工業㈱製のAS140G塩浴を用い,200-600℃での熱処理を行った.また比較用としてAerospace Material Specifications(AMS)で規定されている熱処理(真空中760℃-3.6 ks →水冷→塩浴510℃-28.8 ks)材も作製した.走査型電子顕微鏡(SEM)および後方散乱電子回折(EBSD)観察には,日本電子㈱製JSM-7001Fおよび㈱TSLソリューションズ製DigiViewIIIを用いた.エックス線回折(XRD)測定には㈱リガク製 SmartLabを用い,バルク結晶の配向性の影響を低減させるため試料回転ステージを使用した.エックス線は50 kV-250 mAでCuKα線を発生させ,室温にて2θ = 30°~90°の測定を行った.示差走査熱量分析(DSC)は,㈱島津製作所製 DSC-60を用い,大気中にて昇温速度10℃/minで,室温から600℃までの測定を行った.硬さ試験には㈱明石製作所製のVickers硬度計を用い,荷重2.94 Nで9点測定し,最大値と最小値を除いた7点の平均値を採用した.ヤング率の測定は35 × 2 × 0.6 mm3の試験片を作製し,日本テクノプラス㈱製JE-RTを用いて室温で測定を行った.引張試験はFig. 1に示す形状の試験片を用い,初期ひずみ速度1.67 × 10−3 s−1で破断まで行った.なお,引張ひずみの換算には引張チャック間の変位をゲージ長(5 mm)で除した値を用いた.透過型電子顕微鏡(TEM)観察には日本電子㈱製のJIB-4500集束イオンビーム(FIB)を用いてサンプリングを行い,日本電子㈱製JEM-2100Fを用いてTEM観察を行った.加熱に伴う試料の形状変化については,STQ材から40 × 2 × 0.2 mm3の試験片を作製し,半径R = 4 mmの丸棒を用いて,室温にて+180°のU字曲げを行った.引き続き塩浴を用いて300℃-60 s,450℃-1.8 ks,および600℃-1.8 ks後の形状変化を撮影した.

Drawing of tensile test piece used in the study.

Fig. 2に各種時効温度における時効硬化曲線を示す.いずれの時効温度でも60 s以内で硬化が始まった.550℃および600℃の時効温度では,約1 h(3.6 ks)で硬さのピーク(440-450 Hv)を迎え,その後軟化したが,450℃以下の時効では10 ksまでに最大硬さまで到達せず引き続き硬化が継続した.Munekiらによると300-400℃の時効では熱的ωth相の析出によって硬化および脆化し,450℃時効では微細α相の析出により最高の強度が得られるが伸びは0%になる.また,475℃以上ではα相析出に伴い軟化することを報告[20]している.

Age-hardening curves of Ti-1023 alloy at various temperatures.

Fig. 3はSTQ材の昇温過程におけるDSC測定結果で,3回ほど同一条件で測定を行ったうちの1つを示す.3回とも全体のプロファイルはほぼ同じで,Barriobero-VilaらのDSC曲線(昇温速度5℃/min)ともよく一致していた.彼らのDSC測定および高エネルギーXRD(HEXRD)による昇温その場XRD測定の結果[22]から,Fig. 3における約200℃の吸熱反応はα′′Mq → β逆変態,約230℃の発熱はω相の析出,約370℃の吸熱はω相の消滅,約410℃と約440℃の発熱はそれぞれα′′isoとα相の析出,550℃からの吸熱はα → β変態に伴うα相の減少に対応すると考えられる.なお,400-450℃のダブルピークは,昇温速度が遅いほど明確に分離されるが,20℃/min以上では1つの発熱ピークに合体し,昇温速度の上昇とともにピーク位置は高温側にシフトすることが知られている[22].

DSC curve of Ti-1023 STQ material heated to 600℃ at a heating rate of 10℃/min.

Fig. 4はSM効果による形状回復[23]が発現する300℃時効でのXRDプロファイルの変化を示す.STQ材はβ + α′′Mqから構成されているが,TEM観察によれば焼入れで生成する非熱的ωath相も,β母相中に存在することを確認している.一般にβ型Ti合金の焼入れωath相は,1 nm程度の非常に微細粒子であるため,XRDでの検出は困難である.300℃-15 sの時効材ではα′′Mq → β逆変態が起こっていることがわかる.また2θ = 66°付近にω相の0002ωの反射も現れ,時効とともにω相の反射強度が増加していることから,300℃では熱的ωth相の生成量が増加することがわかった.

Change in XRD profile of Ti-1023 alloy with isothermal aging at 300℃.

Fig. 5(a)とFig. 5(b)はそれぞれRSM効果による形状進展現象[23]が生じる450℃および420℃時効に伴うXRDプロファイルの変化を示す.いずれの時効温度も昇温途中の300℃付近でα′′Mq → β逆変態するため,時効10 sあたりのプロファイルでは,焼入れα′′Mqのピークが著しく減少していることが観察された.また,いずれの時効材においてもω相のピークは確認されないことから,420℃以上でω相は生成されないことが明らかとなった.引き続き時効が進むと,450℃では320 s,420℃では600 s付近で,ピーク全体のブロード化が認められた.どちらのXRDパターンもよく似ており,両者を区別することは困難であるが,ブロードなα + βパターンに近いと思われる.DSCの結果からは450℃ではα相の析出,420℃ではα′′isoの析出によるものと推測されるが,XRD用試料の時効処理では昇温速度の速い塩浴(約7800℃/min)[24]を用いているため,昇温速度の遅いDSCの結果(10℃/min)とは変態過程が異なることが予想される.Barriobero-VilaらのHEXRD測定[22]によれば昇温速度が速い(50℃/min)場合,α′′isoは形成されず,α相の析出のみ観察されたことから,通常の熱処理における加熱速度ではα′′isoは形成されにくいと思われる.したがってFig. 5(b)の420℃-600 s時効材のブロード化もまたα相析出によるものと考えられる.さらに450℃-1.2 Ms(約2週間)の時効材ではα + βの安定組織になるとともにピークがシャープになった.

Evolution of XRD profiles during isothermal aging at (a) 450℃ and (b) 420℃.

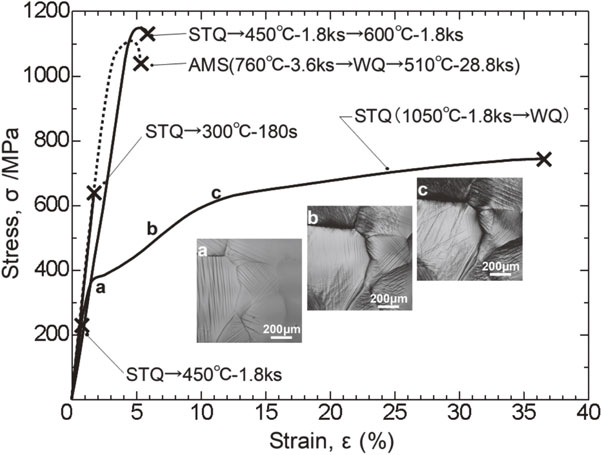

Fig. 6に各種熱処理材の引張曲線を示す.STQ材は2段階の降伏と良好な延性を示した.挿入写真はSTQ材の引張その場光学顕微鏡観察による変形組織を示す.1段目の降伏(a)は,加工誘起α′′Mdの生成によるもので,引張りにより各β結晶粒において特定のα′′Mdバリアントが選択的に生成・成長し,単一α′′Mdバリアント化[25]が進行する(b).引き続き単一α′′Mdバリアント内ですべり変形が生じることで2段目の降伏(c)を示した.300℃-180 s時効を施すと熱的ωth相の生成による典型的なω脆化を示した.一方,450℃-1.8 ks時効材でも試験片チャック部から割れるほどの脆性破壊を示した.450℃時効での脆化挙動についてはこれまでにもいくつか報告[19, 20]があり,いずれも微細なα相の析出が原因であるとされている.しかし,RSM効果を利用した造形処理がちょうどこの熱処理温度に相当するため,たとえ製品形状ができてもこのまま実用に供することはできない.そこでさらに600℃-1.8 ks処理を追加(STQ → 450℃-1.8 ks → 600℃-1.8 ks)した結果,1150 MPaの引張強度と多少の延性が得られた.この引張挙動はFig. 6中の点線で示すAMS4986で規定されている熱処理材(760℃-3.6 ks →水冷→ 510℃-28.8 ks)と比較して,弾性勾配は多少低いものの,強度,破断伸びについては同程度な特性を示した.また自由共振式によるヤング率(E)測定およびビッカース硬さは,ASM処理材がE = 122 GPaと368 Hv,600℃-1.8 ksまでの処理材ではE = 106 GPaと342 Hvであった.

Nominal stress-strain curves for various heat-treated Ti-1023 alloys in tensile tests. The inset shows the deformation microstructure of the STQ sample at each tensile stage.

Fig. 7は各種熱処理材のα相の逆極点図(IPF)とXRDプロファイルを示す.脆性破壊を示した450℃-1.8 ks時効材(Fig. 7(a))は,β相(黒領域)中に非常に微細なα相が分散しているが,その形態はSEM-EBSDからは明らかにできなかった.またXRDパターンは450℃-320 s時効材と比べると多少シャープにはなったが,まだブロードなパターンであった.靭性が回復した450℃-1.8 ks → 600℃-1.8 ks時効材(Fig. 7(b))では,幅が約0.2 µmの針状α相が約34%の体積分率で析出しており,XRDパターンはシャープになった.一方,AMS処理材(Fig. 7(c))では幅が0.6 µm程度のα相が約86%の体積分率で析出していた.したがってFig. 6の引張曲線でAMS処理材の弾性勾配が高いのは,ヤング率の高いα相の体積分率が高いことに起因していると考えられる.また,α相はβ母相とBurgersの方位関係({110}β//(0001)α,<111>β//$[11\bar{2}0]_{\alpha}$)をもち,12個のαバリアントを有するが,観察場所によってバリアントの分布が均等なところと偏りのあるところが観察された.

IPF maps (α-phase) and XRD profiles of various heat-treated materials. (a) 450℃-1.8 ks aged material, (b) 450℃-1.8 ks → 600℃-1.8 ks aged material, and (c) AMS treated material.

ブロードなXRDパターンを示した450℃-320 s時効材についてTEM観察を行った結果をFig. 8に示す.α相は微細な針状で,その幅は約0.02 µmであった.SEMおよびTEM観察結果から約0.2 µm未満の微細なα相が脆性破壊の原因になると考えられる.

Bright field image and selected area diffraction pattern from TEM observation of material aged at 450℃ for 320 s. The incident beam is parallel to <110>β. Very fine acicular α-precipitates with a width of less than 0.02 µm are observed.

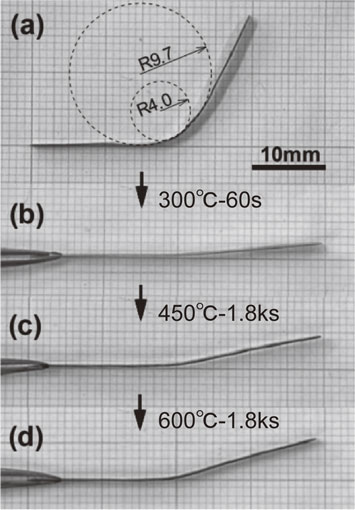

Fig. 9は室温でのU字曲げを行った試料(a)を,塩浴を用いて一連の熱処理(300℃-60 s(Fig. 9(b))→ 450℃-1.8 ks(Fig. 9(c))→ 600℃-1.8 ks(Fig. 9(d)))を行った際の形状変化を示す.試料厚さ2d(= 0.2 mm),曲率半径Rとすると,試料表面でのひずみεは,ε = d/(R + d)と表される.U字曲げにはR = 4.0 mmの丸棒を用いており,除荷後の写真(a)ではR = 9.7 mmとなっていた.したがって,U字曲げでは試験片の引張側表面に約2.4%のひずみが導入されるが,除荷に伴うスプリングバックにより約1.4%の弾性回復が生じるため,写真(a)は約1%の塑性ひずみが導入された状態を示している.これを300℃の塩浴で60 sの加熱を行うと形状回復(b)が生じた.なお塩浴に浸漬後,10 s以内で形状回復は終了した.さらに450℃で1.8 ksの加熱(c)を行うと,今度はU字曲げ方向に形状進展が起こったが,実際には900 s程度で形状進展はほとんど見られなくなった.最後に600℃で1.8 ksの加熱(d)を行ったが,450℃からの形状変化はほとんど見られなかった.Duerigらによれば,Ti-1023の形状回復は昇温速度が速いほど回復率が高く,RSMによる形状進展は昇温速度が遅いほど効果があることを報告している[15].本研究では焼戻しに塩浴を用いたことから昇温速度は非常に速いため,形状回復には効果的に働いたが(b),その後のRSM(形状進展)があまり効果的に作動しなかった(c)と思われる.また図には示さないが,Fig. 9とは別にU字曲げ材を450℃-1.8 ks処理したものと,さらに600℃-1.8 ks処理を追加した試料を作製し,それぞれR = 4 mmの丸棒を用いて曲げ戻しを行った.その結果,450℃-1.8 ks処理材では,直線状(0°)に戻す以前に割れ,非常に脆性的であったが,600℃-1.8 ksの追加熱処理材では,0°を超えて逆に−180°まで曲げ戻しても割れることなく,除荷しても曲げ戻し前の形状にまで戻ることができ,大幅に靭性が回復することがわかった.

Shape change of the U-bent strip with each process. Shape after (a) U-bending, (b) aging in a 300℃ salt bath for 60 s, (c) aging in a 450℃ salt bath for 1.8 ks, and (d) aging in a 600℃ salt bath for 1.8 ks, respectively.

Ti-1023合金の熱処理に伴う機械特性変化と靭性回復処理について調査した結果,以下の知見が得られた.

(1) DSC測定の結果,RSMが生じる400-450℃付近に発熱のダブルピークが認められた.低温側はα′′isoの析出で,高温側はα相の析出と考えられる.

(2) 300℃時効では熱的ωth相が生成し180 s時効材では脆性破壊を示した.

(3) 450℃時効ではωth相は生成されないが,微細なα相の生成により脆性破壊を示した.

(4) 室温でのU字曲げ材を加熱すると300℃でSM効果による形状回復,450℃でRSM効果による形状進展を示した.

(5) 450℃-1.8 ks時効で脆化した試料に600℃-1.8 ksの追加熱処理を行うと,AMS処理材に匹敵する引張挙動を示し大幅な靭性回復が認められた.またRSMによって成形された試料形状は,600℃-1.8 ksでの追加熱処理を行ってもほとんど変化しなかった.

(6) ω相だけでなく微細なα相の生成によっても著しく脆化するが,α相の幅を約0.2 µm以上に成長させることで靭性の回復が図れることがわかった.

本研究は(公財)天田財団(AF-2023021-B3),(公財)泉科学技術振興財団(2023-J-046)および(公財)軽金属奨学会の支援を受けた研究であり,ここに記して深く感謝の意を表します.