2024 Volume 88 Issue 9 Pages 190-197

2024 Volume 88 Issue 9 Pages 190-197

We first fabricated the single crystal of 316L stainless steel by laser powder bed fusion (L-PBF), focusing on the applicability of the µ-Helix scanning strategy with narrow pitch as a method for obtaining a single crystal. Various combinations of laser power and laser scanning speed were examined. The cubic block samples were orientated to <100> in the X-laser scanning direction, to <110> in the Y-laser scanning direction, and to <110> in the building direction, which is contrary to that obtained by the µ-Helix scanning strategy in electron beam melting (EBM), in which the X- and Y-laser scanning directions are orientated to <110>, and Z-direction is oriented to <100> direction. Also, it has been demonstrated that melt pool monitoring by on-axis and off-axis dual photodiodes can detect the nonequivalence of ±X-scanning and ±Y-scanning, which is responsible for the unexpected crystal orientation.

Mater. Trans. 64 (2023) 1135-1142に掲載

近年,3Dプリンティングとも呼ばれる付加製造(Additive manufacturing: AM)が注目を集めている[1-9].AMの様々な手法の中でも,金属材料では主に粉末床溶融結合(Powder Bed Fusion: PBF)法が利用されている[10-15].PBF法では,粉末床をレーザーまたは電子ビームで照射し,金属粉末を選択的に溶融・凝固させ,材料を結合させて3次元造形体を形成する.複雑な形状の製品を作ることができるという一般的な特徴の他に,本研究ではPBFプロセス中の極めて大きな温度勾配下での結晶成長の特性を利用することで,同一製品内の部位ごとの微細組織を制御することが可能である点に着目している[16-20].

最近,μ-Helixスキャンストラテジーを用いた電子ビーム型PBF(EB-PBF)によってNi合金の単結晶を得られることが報告された[21].μ-Helixスキャンストラテジーは,従来のインベストメント鋳造法における単結晶成長法であるセレクター法を模倣したものである[22].μ-Helixスキャンストラテジーでは,狭い走査線間隔を利用することで,隣接するビーム走査の溶融領域の大部分が重なり,同一層内の結晶成長方向が一方向に揃う.さらに,各層ごとにラスター方向を+90°回転させることで,結晶成長方向を螺旋状にし,いずれかの方向に成長し続ける可能な結晶のみを選別する.最終的に単結晶を得ることができる.

当研究グループの先行研究では,レーザー型PBF(L-PBF)にμ-Helixスキャンストラテジーを適用してNi基超合金の単結晶を作製した[23].しかし,それの結晶方位はEB-PBFで得られたものとは異なっていた[21].このような結晶方位の形成は,L-PBFのμ-Helixスキャンの特徴なのか,それとも材料によっても異なるのかを明らかにすることが重要である.したがって,L-PBFのμ-Helixスキャンを他の合金系への応用が必要である.

一方,当グループが実施した熱流体力学(Computational thermal Fluid Dynamics: CtFD)計算シミュレーションの結果[24-26]によると,Ti合金(Ti-15Mo-5Zr-3Alなど)や316Lステンレス鋼のL-PBFプロセスの凝固過程における,凝固組織制御の指標として認識されている温度勾配(G)や固液界面の移動速度(R)が従来のプロセスの範囲を超えていることが示唆された.このため,L-PBFのプロセス制御では新しい視点が必要である.

そこで本研究では,より一般的な材料でありかつ物性値データが文献にある316Lステンレス鋼にμ-Helixスキャンストラテジーを適用した.プロセス条件と各種物性の関係を明らかにするために単結晶化条件を探索するとともに,L-PBFのμ-Helixスキャンストラテジーにおける凝固の特徴を明らかにすることを目的とした.

市販の粒径10-45 µmのガスアトマイズ316Lステンレス鋼粉末を使用してL-PBFを実施した.粉末の化学組成をTable 1に示す.連続波Ybファイバーレーザー(波長1060 nm)を熱源とするレーザー金属積層造形装置(EOS M290,EOS社,ドイツ)を用いて,10 mm × 10 mm × 10 mmのブロック状造形体を作製した.シールドガスには高純度アルゴンを用い,ガスの流れ方向は+Yから−Yとした.

L-PBFのプロセス条件をTable 2に示す.レーザー出力は4水準(P[W]),走査速度は4水準(V[mm/s])を採用し,走査線間隔(d[µm])は20 µm,粉末層の厚さ(t[µm])は40 µmに固定した.以下,プロセスパラメータの値の組み合わせで条件を表す.例えば,P = 360[W],V = 800[mm/s]の場合のプロセス条件は(P, V) = (360, 800)と表す.

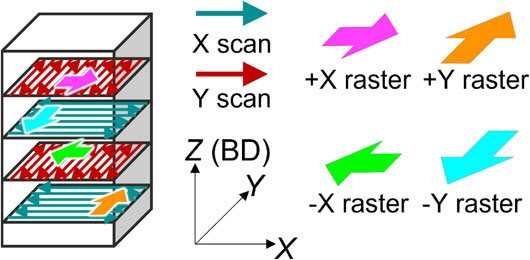

レーザーの走査方向は±Xと±Yの2種類を採用した.±Xとは,Fig. 1に示すように,X方向に沿って隣接のラインで往復にレーザーを走査することを意味する.なお,本研究では,同一の方向にのみ(例えば+X方向のみ)レーザーを走査する一方向レーザー走査での造形方法は,採用しなかった.

Schematic illustration showing the µ-Helix scanning strategy employed in this study.

μ-Helixスキャンストラテジー[21]は,ラスター方向の組み合わせによって採用した.例えば±X走査のステップでは,ビーム走査線が+Y方向に移動する+Yラスターと,ビーム走査線が−Y方向に移動する−Yラスターが使用される.同様に,±Y走査ステップでは,+Xラスターと−Xラスターが順次適用される.+X,+Y,−X,−Yの順で4方向のラスターが繰り返される.

2.2 微細組織評価とプロセスモニタリング得られた造形体を垂直に切断し,観察のためYZ断面を研磨した.各条件の造形体の結晶方位分布を,電子後方散乱回折(Electron Backscatter diffraction: EBSD)を備えた走査型電子顕微鏡(Scanning Electron Microscope: SEM)で分析した.溶融池境界と溶質偏析組織を光学顕微鏡(Optical Microscope: OM)とSEMで観察する際には,試料に組成がHF:HNO3:H2O = 6:31:63(体積分率)の溶液によるエッチングを施した.

プロセスモニタリングでは,メルトプール(溶融池)モニタリングシステム(EOS EOSTATE MeltPool Monitoring(MPM))を使用し,レーザービーム軸上と軸外の両方でフォトダイオードによって検出された光強度を記録した.そして,MPMモニタリングシステムによって記録された光強度をレーザー照射位置に連成させてマッピングし,結晶方位差との関係を解析した.

Fig. 2に造形体の上面のOM像を示す.レーザー出力を列に,走査速度を行に配置した.各画像の上端に記載されている単位面積当たりの入力エネルギー密度Eは,次の式で与えられる.

| \begin{equation} E = P/( Vd ) \end{equation} | (1) |

造形体の上面にID番号が付いているものは,造形プロセスが最後まで終了したことを示す.ID番号のない試料は,造形体上面に凹凸ができるなど造形プロセスが不安定なため,造形プロセスを途中で中止した.さらに,造形体の表面粗さはPとV両方に依存し,基本的には面積エネルギー密度に支配される.Eが15-18 J/mm2程度の場合,表面は比較的平坦であり,造形プロセスは完了した.Eが20 J/mm2より高い場合は,(P, V) = (360, 800)の画像に示すように,中央にくぼみを持つ凹凸のある表面が形成された.造形体の表面には大きな起伏が発生し,ブレードと造形物の接触による不具合も見られる.造形体の端に熱が蓄積されたため,過溶融が起こったと推定される.一方,(P, V) = (270, 1100)の場合など面積エネルギー密度が13.5 J/mm2より低い場合には,得られた造形体の表面は粗く,レーザー走査領域全体に凹みを観察される.316Lステンレス鋼におけるL-PBF μ-Helixスキャンの適切な造形条件を確認するため,Fig. 3に種々のプロセス条件と造形体の外観をまとめる.したがって,270-330 Wのレーザー出力および800-900 mm/sの走査速度は健全な造形体を形成するのに適切であると考えられる.

Optical images of the top surface morphology of the built part specimen.

Diagram showing the process window of the L-PBF with µ-Helix scanning strategy for a scanning interval of 20 µm and a layer thickness of 40 µm.

Fig. 4に,種々のレーザー出力と走査速度でのμ-Helixスキャンストラテジーを適用したL-PBFで得られた316Lステンレス鋼造形体のYZ断面のEBSD-IPFマップを示す.面積エネルギー密度は,各マップの上端に示されている.EBSD分析は,造形プロセスが失敗したサンプルでは実施されなかった.造形体の結晶方位は主に,レーザー走査方向のX方向は<100>に,レーザー走査方向のY方向と造形方向(Building direction: BD)のZ方向は<110>に配向している.配向性の強さは条件によって異なる.Eが18-19 J/mm2程度である(P, V) = (300, 800),(330, 900),(360, 1000)の場合に,最も配向した組織が観察された.Eがこれらの条件から外れた場合,μ-Helixスキャンの螺旋状凝固方向を反映したジグザグの形態を持つ非配向な結晶粒が観察された.

EBSD-IPF orientation maps for (a) X-direction, (b) Y-direction, and (c) Z-direction of cubic block specimens of 316L stainless steel fabricated by L-PBF under various conditions. The images were obtained on YZ-cross sections. (d) The corresponding {100} pole figures.

結晶配向性が高い造形体は,X方向とY方向の結晶方位がそれぞれ<100>と<110>であった.これは,スキャンストラテジーXと呼ばれるX方向だけにレーザーを走査して得られた造形体[16]と似ている.±X走査と±Y走査を繰り返すμ-Helixスキャンでは,X方向とY方向のレーザー走査は等価であり,それから予想される結晶配向とは異なる.この配向メカニズムの主な要因の1つとして,本研究で使用したL-PBF装置における粉末床の上でのY方向のアルゴンガス流が考えられる[27, 28].

Fig. 5は(360, 1000)の条件で作られた造形体YZ断面の左半分の観察像である.像の右端は造形体の垂直方向の中心,左端は造形体の側表面に対応する.造形プロセスの初期段階に形成される造形体下部には,様々な方向の結晶が混在している.一方,造形が進展するにつれ(Fig. 5(a)の右部分),異なる方向を持つ結晶粒が減少し,最終的には約2 mmの高さでストレイ結晶がなくなったように見える.しかし,配向の異なる結晶粒が再び現れる.特に,左側の側面から約2 mmで,大量のストレイ結晶が形成されている.これは,表面近傍部分(左)と中央部分(右)で凝固条件が異なることを示唆している.それにもかかわらず,中央部の上部(Fig. 5(a)の右上の部分)にはストレイ結晶がほとんど見られなくなる.Fig. 5(b)のバンドコントラスト(Band contrast: BC)マップ(Image quality:IQマップとも呼ばれる)では,観察視野のほぼ全域にジグザグパターンが観察される.このパターンはジグザグに曲がった結晶成長を反映していることが示唆される.

(a) EBSD-IPF orientation map for Z-direction and (b) EBSD bond contrast map of the semi-entire image of the YZ cross-section of the cube block sample built with the condition of (360, 1000). (c)-(d) Optical microscope images of the areas indicated by dashed squares with labels of “c” and “d” respectively in (b).

造形体中央部のジグザグ線は水平線に対して約45°傾いている.これは,Z軸方向に<110>配向の結晶組織の形成は,ジグザグ線に沿って<100>方位の結晶が成長した結果であると考えられる.一方,試料の側面近傍のジグザグ線の角度は45°から外れている.これは,異なる方向に配向したストレイ結晶の形成に関係すると考えられる.Fig. 5(b)においてcおよびdとラベルされた破線で示された領域のエッチング後の光学顕微鏡像をFig. 5(c)およびFig. 5(d)に示す.

スキャンストラテジーXの場合,溶融池の境界が垂直に積み重なったパターンが観察される[17, 18].すべてのレイヤーは互いに類似している.一方,μ-Helixスキャンでは,このようなパターンは観察されなかった(Fig. 5(c)およびFig. 5(d)).μ-Helixスキャンでは,レーザーのラスターを積層ごとに4つの方向に順次変化させているにもかかわらず,光学顕微鏡像では2種類の積層パターンしか観察されなかった.また,Fig. 5(c)に見られる溶融池の深さは250 µm以上であり,積層厚さt(40 µm)の6倍よりも大きい.

光学顕微鏡像で観察されたレイヤーの厚さの平均は80 µmであった.80 µmは,積層厚さのちょうど2倍である.光学顕微鏡像で観察されたレイヤーの厚さは,隣接する2層,つまりX方向に走査した2層(+Yラスターまたは−Yラスター)とY方向に走査した2層(+Xラスターまたは−Xラスター)に対応していると考えられる.YZ断面で溶融池境界の間隔は平均で20 µmであることから,X方向のレーザー走査によって形成された溶融池境界と考えられる.したがって,2種類のレイヤーが+Yラスターと−Yラスターに対応することが示唆される.Y方向のレーザー走査によって形成された溶融池は,X方向のレーザー走査によって形成された溶融池よりも浅く,X走査での溶融によって,隣接する2つの層よりも深い.Y走査で形成された溶融池は,次の±X走査で完全に溶融されて消失したと考えられる.+Xラスターで形成された層が,次の−YラスターによるX走査で完全に溶融して消失するとすれば,最終的にはX方向のみのレーザー走査の場合と同様の組織が形成されると解釈できる.

このメカニズムでの組織形成を確認するために,同試料のXZ断面を切断して観察した結果をFig. 6に示す.Fig. 6(a)に示す全体図において,右端が立方体ブロック試料の垂直方向の中心であり,左端が試料表面である.Fig. 6(a)から,±Y走査によって形成された溶融池は,最上層と試料表面(左端)付近の数カ所を除いて,XZ断面上ではほとんど観察されなかった.一方,±X走査で形成されたメルトトラックは,Fig. 6(c)の試料中央部の拡大像に示されるように,XZ断面の全域で連続した水平層として観察された.Fig. 6(b)に示すXZ断面の上面部分の拡大像には,±Y走査により形成された最大深さ200 µmの溶融池が確認された.したがって,±Y走査で形成されたメルト領域が,次の±X走査(溶融池の深さが250 µmより大きい)で完全に再溶融して消滅していることが示唆される.また,Y走査にて隣接する溶融池のサイズが大きく異なる.これは+Y走査(赤矢印で示す)と−Y走査(青矢印で示す)の違いに起因すると考えられる.実験方法で述べたように,シールドガスには高純度アルゴンガスを用い,ガスの流れ方向は+Yから−Yまでとした.したがって,±Y走査のレーザー照射条件は,ガスの流れに伴って+Yから−Y方向へ移動するプルームやヒュームの影響を受ける.その結果,−Y走査で形成される溶融池は,+Y走査で形成される溶融池よりも浅くなる.

Optical microscope images of the XZ cross-section of the cube block sample built with the condition of (360, 1000): (a) overall view, (b) magnified image of the top area indicated by dashed square b in (a), and (c) magnified image of the inner area indicated by dashed square c in (a).

Fig. 7は,μ-Helixスキャンを適用したL-PBF造形における溶融領域の重なりを示す模式図である.最下層である+Yラスターを用いた±X走査で形成された層(オンライン版ではタンジェリン色)では,溶融池内の右側で成長した結晶粒は次の走査線に沿ったレーザー走査によって再溶融される.一方,溶融池の左端に形成された組織は再溶融されずに,隣接する次の走査線でのレーザー走査による溶融後にも残る.溶融領域が右側(すなわち+Yラスター方向)にシフトして行く時,残った領域の結晶粒は右上方向に向かって成長する.優先成長方向である<100>に配向した結晶は,溶融池境界を越えて生き残り,成長を続ける傾向がある.

Schematic illustration indicating the overlapping of the melt region in the L-PBF with the µ-Helix scanning strategy conducted in this study.

下から2番目の層(オンライン版ではシアン色)はY走査によって形成される.しかし,Fig. 5(c)およびFig. 5(d)の光学顕微鏡像から,その深さは±X走査で形成された層よりも小さいと考えられる.3番目の層は,±X走査と−Yラスターによって形成される.Fig. 5(c)の光学顕微鏡像に示されるように,±X走査によって形成された溶融池の深さは250 µmより大きく,前のY走査によって形成された層は完全に再溶融される.

−Yラスターを用いた±X走査で形成された層(下から3層目,オンライン版ではマゼンタ色)では,溶融領域が左方向に移動して行き,固液界面が左上方向に移動して組織が形成される.左上方向に<100>方向に配向した結晶は,溶融領域の右下端に沿って固化して残った領域で生き残る傾向がある.

+XラスターとY走査による形成された下からの4層目も,次の+Yラスターと±X走査の層で完全に再溶解される.−Yラスターで±X走査した層と+Yラスターで±X走査した層の両方で優先成長方向である<100>方向に配向した結晶は,水平層の境界を通過して成長し続けることができる.このように,通常の走査線間隔を用いてスキャンストラテジーXで形成される組織と同様の方向に結晶配向した組織がμ-Helixスキャンによって形成される.

Fig. 8(a)-Fig. 8(c)に示すエッチング後のYZ断面のSEM像では,セル構造が観察された.水平層内の溶融池境界を貫通しているセル構造が,水平層の境界で90°曲がって見える.セル構造が90°曲がることは,成長方向が<100>方向から別の<100>方向(例えば<100>方向から<010>方向に)変わった結果と考えられる.<100>方向の結晶粒が次の層で90°回転すると,同じファミリーにある<010>方向となる.よって,結晶粒はその方位を維持したまま成長を続けることができる.

(a)-(c) SEM images showing the cellular microstructures of the YZ cross-section of samples built with the condition of (360, 1000). (d) EBSD IPF-Y map showing the appearance of the misoriented crystal during building. (e) The schematic illustration of crystal selection in the µ-Helix L-PBF process.

水平層の境界でのエピタキシャル成長により,固液界面の移動方向が変わっても,同じ方位の結晶粒はその方位を保ったまま成長を続けることができる.したがって,水平層の境界が正確に水平でない時の<100>方向から<010>方向へ変更の場合でも,同じ水平層内で正確に45°傾いていない溶融池境界を超える場合でも,エピタキシャル成長が可能である.EBSD結晶方位マップ(Fig. 5(a)およびFig. 8(d))は,周囲の<110>方位の結晶粒に対してわずかに方位差を有する結晶が,成長方向を90°曲げながら複数の水平な堆積層を越えて成長し続けることを示している.Fig. 8(e)の青い結晶の模式図で示されるように,周囲の結晶粒とわずかに配向が異なる結晶粒は,高さが増すにつれて細くなり,最終的には淘汰される.

この単結晶の形成過程は,μ-Helixスキャンのコンセプトから予想されるものとは全く異なる.Körnerら[21]が元々電子ビーム溶融法(PBF-EB)に適用したμ-Helixスキャンストラテジーでは,+Xラスター,+Yラスター,−Xラスター,−Yラスターでの4方向への固液界面のわずかな傾斜が順次繰り返される結果,Z軸方向が<100>方向に配向した単結晶が形成された.この<100>配向の単結晶は,凝固方向のずれに対して生き残った結果である.しかし,L-PBFにμ-Helixスキャンストラテジーを適用した場合,凝固フロントの傾斜が大きすぎるため,Z方向が<100>方位に配向する単結晶は得られない代わりに,<110>に配向した結晶が凝固方向に沿って優先的に成長した.そのため,Fig. 8(e)で赤色で示される<100>配向した結晶粒は,本研究で実施したL-PBFではすぐに淘汰された.

3.3 プロセスモニタリングFig. 9にプロセスモニタリングの結果を示す.光軸上(on-axis)と光軸外(off-axis)のフォトダイオードで検出された光強度がXY空間上にマッピングされている.各走査線の平均強度をラスター距離の関数としてマップに重ねている.X走査の場合,強度はX方向にほぼ均一である.しかし,ラスター方向(−Yラスターの場合は下方向,+Yラスターの場合は上方向)のラスター走査の始点からの距離が長くなるにつれて強度が増加する傾向がある.いずれの場合も,ラスター走査の終点で強度が急激に増加する.X走査時のon-axisフォトダイオードによる検出光強度分布は,垂直中心線に対して対称であった.

Process monitoring results of the samples fabricated under (360, 1000) by way of example. The intensities of light defected by the on-axis photodiode and that detected by the off-axis photodiode are mapped on the XY space, and the curves overlapping the intensities map are the extracted data plotting along with scanning time.

一方,off-axisフォトダイオードで検出される光強度は,±X走査の−Yラスターと+Yラスターにてともに非対称である.off-axisフォトダイオードは造形チャンバーの左上に配置されているため,検出される光強度は本来非対称である.しかし,off-axisフォトダイオードの位置に起因する強度の変化を考慮し,単純に放射された光強度の変化を反映するように校正されている.したがって,光強度の非対称な分布は照射以外の光源による発光の存在や発光の遮光(例えば,プラズマプルームからの発光,ヒュームによる遮光,レーザー照射されたヒュームからの発光など)によると推測される.on-axisフォトダイオードとoff-axisフォトダイオードで検出される光強度の全体的な分布は,非対称性を除いて互いに類似している.

一方,on-axisフォトダイオードで検出された±Y走査の光強度分布は,off-axisフォトダイオードで検出された光強度分布と大きく異なっている.特に,黒い矢印で示したように,off-axisフォトダイオードで高い強度が検出された場所では,on-axisフォトダイオードで低い強度が検出されている.これは±Y走査と−Xラスターの場合に最も顕著である.on-axisフォトダイオードで検出された光強度が,off-axisフォトダイオードで検出された光強度よりも放射線の放出に関係しているとすれば,±Y走査による溶融は,on-axisでの強度が低い位置では他の位置よりも浅くなることが示唆される.これは±Y走査による形成する積層レイヤーが消滅される原因と予想される.もしそうであれば,2つのフォトダイオードによる発光の同時モニターは,このような結晶方位テクスチャーの形成を支配する現象の検出に有用と考えられる.

また,Fig. 9から±Y走査の絶対強度は±X走査の絶対強度よりも低い.3.2節で述べたように,プラズマプルームの放射やアルゴンガスの流れに伴うシフトするヒュームによる遮光,レーザー照射によるヒュームからの放射が±Y走査のレーザー照射条件に影響する.そのため,±Y走査で形成される溶融池は,±X走査で形成される溶融池よりも浅くなる.その結果,±Y走査レイヤーは消滅され,±X方向のレーザー走査のみで結晶方位が決定されることになる.

316Lステンレス鋼の立方体ブロックをμ-Helixスキャンストラテジー(結晶を螺旋状に成長させて1つの結晶を選択して成長させて単結晶を得ることを意図して20 µm程度の狭い走査線間隔で4方向にレーザーをラスターする)を用いてL-PBFにより造形した.その際,プロセス中の異常を検出が可能なMPMシステムを使用してプロセスモニタリングを実施した.本研究では以下の結果が得られた.

(1) EB-PBFと同様に,L-PBFでもμ-Helixスキャンストラテジーの適用により高品質な単結晶が造形された.しかし,得られた単結晶の結晶方位はEB-PBFと異なった.

(2) レーザーは積層ごとに4方向のラスターでX方向とY方向に等価で走査したが,造形体はX方向に<100>配向,Y方向に<110>配向,造形方向(Z方向)に<110>配向していた.

(3) 光軸上と光軸外に配置された2つのフォトダイオードを用いたプロセスモニタリングでは,±Y走査時に検出される信号強度の変動が大きい.これは,プルームの発光とヒュームによる光の遮蔽によるものであると考えられる.

本研究は,JSPS科研費(21H05018,21H05193)およびJST-CRESTナノ力学「カスタム力学機能制御学の構築~階層化異方性骨組織に学ぶ~」『カスタム力学機能制御学の構築~階層化異方性骨組織に学ぶ~』(JPMJCR2194)の支援を受けて行われた.ここに記し心より感謝の意を表す.