2018 年 5 巻 1 号 p. 34-41

2018 年 5 巻 1 号 p. 34-41

サービス学会では,若手研究者と著名な研究者や有識者との交流を促すことでサービス学全体を盛り上げることを目的としたプロジェクトを進めている.本記事,『若手がゆく!-識者との知の共創-』は,そのプロジェクトの一環として,特定のテーマについて若手研究者が識者に行ったインタビューについて紹介するものである.

今回は「製造企業のサービス化」をテーマに,全日本空輸株式会社(ANA) 整備センター 部品事業室 部品計画部 副部長 上田恭史様,同部計画チーム マネジャー 平井良和様にお話を伺った.

「製造企業のサービス化」に関する先行研究では,GE,Rolls-Royce(RR)等が提供する航空機エンジン整備サービスは,サービス化の成功事例として頻繁に取り上げられているものの,エンジンメーカーの顧客となるエアライン側の観点の記述はほとんどない.今回,エンジンメーカーとのエンジン整備契約に直接携わっておられる両氏に,取引形態やそれを成立させる条件などについて,エアライン側の観点からお話し頂いた.

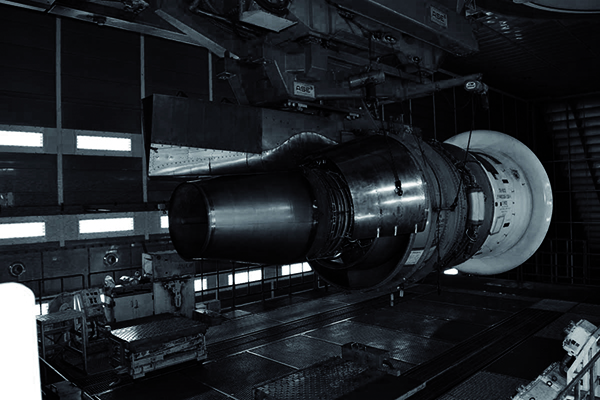

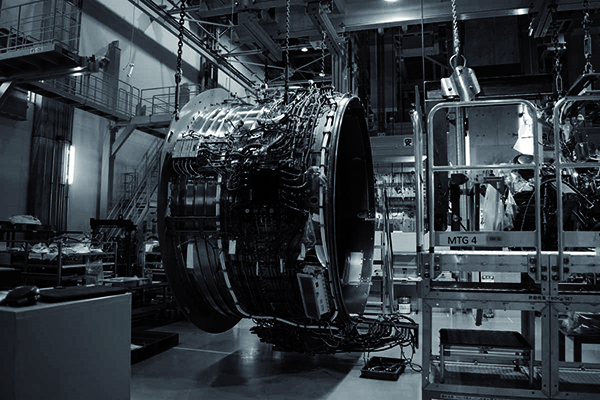

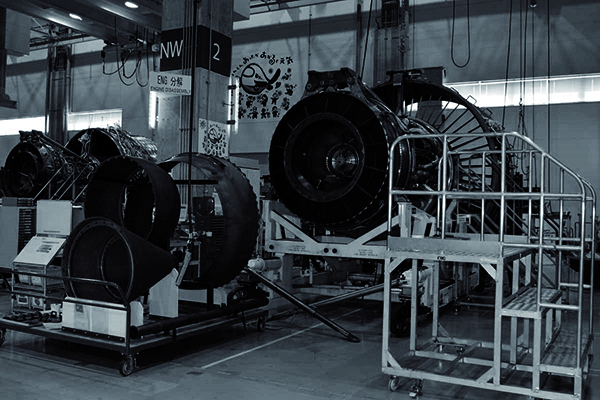

ANAグループでは,機体(ドック)整備,運航(ライン)整備,原動機(エンジン)整備,装備品(コンポーネント)整備を実施している.訪問させて頂いたエンジンメンテナンスビル(EMB)でのエンジン整備業務は,分解(約2万点からなるエンジンをモジュールへ,更に1つ1つの部品へ分解),洗浄(1つ1つの部品を洗浄),検査(人の目による検査と非破壊検査),修理(溶接など),組立(1つ1つをモジュールに組み立て,組み合わせる),試運転(推力,燃料やオイル漏れチェックなど,完成したエンジンをテストする)から成る.EMBでは,1つのラインで多様なエンジンの整備が流れ作業で実施されている.

三浦 航空輸送会社の運航コストの内,整備(メンテナンス)費用は11%を占め,民間航空機の整備(MRO: Maintenance, Repair & Overhaul)市場においては,エンジン整備が約40%を占めており,整備費のインパクトは少なくなく,その多くをエンジン整備が占める(山崎2013)とのことですが,御社の場合,運航コストに占める整備コストと,整備コストに占めるエンジン整備コストは何%ぐらいでしょうか.

平井氏(以下敬称略) 整備部品・外注費,整備関連資産,人件費を足し合わせた整備費用は,昨年度の営業費用全体のおよそ10%になります.更にこの整備費用のうちエンジン整備に関わる外注費・部品費は,人件費を除いた整備費用の約50%弱で,弊社の整備費用の半分近い費用がかかっていることになります.

上田氏(以下敬称略) 人件費はどちらかというと逆になり,機体整備の方に人手がかかります.搭載コンピューターは自動診断装置を使用するものが多いので,あまり人手はかかりません.そういう意味ではエンジンはやはり部品が高額です.特別な材料を使っていますので,これが特徴かと思います.

三浦 御社の整備体制を教えてください.

平井 人数はe.TEAM ANA(ANA整備センターとANAグループの整備専門会社)で約5,000人です.

上田 人手がかかる機体側の方が圧倒的に人は多く,現場で整備をしている人員が約2,500人です.ここのEMBの建物では約300名になります.250機の保有機材で5,000人は大手のエアラインでは標準的な規模です.5,000人のうち今3,000人弱がまだANAですけれども,今後は更にグループ会社化を進める予定です.ただ,親会社,子会社という関係ではなく,チームとして生産をするということを重要視しています.

三浦 エンジン整備には資格制度があり,取得されるのにはかなりの時間がかかるそうですが,何人ぐらいおられますか.

平井 エンジンに限って言いますと,国の検査官に代わってここのエンジン工場で整備したエンジンが良品であることを自分たちで確認をすることになります.全員に国家資格は必要ではありませんが,ANAとグループ会社のANAエンジンテクニクスの社員で年間2名程度が航空工場整備士の受験をします.航空機整備の場合は基本的に一等航空整備士という国家資格が必要になります.

上田 エンジンの場合は航空工場整備士という航空工場整備資格が必要になり,取得するのに5年ぐらいかかります.一等航空整備士もやはり5年程度かかる資格で,機種毎に取得が必要になります.ANAは国交省の指定養成施設となっており,資格取得の審査ができる審査員を持つことができます.新機種の審査員になるためには,メーカーで国交省の試験官とともに訓練を受け,その試験官に審査してもらう必要があります.

サービス化の成功事例として頻繁に取り上げられる航空機エンジンメーカーのサービス化は,エンジン販売後のメンテナンス費用を飛行時間当たりの定額に固定するエンジン整備サービスを包括契約するというものである.航空業界の規制緩和でコスト削減を余儀なくされたエンジンメーカーが膨大なエンジンの開発費用をアフターマーケットで回収するため,また,サードパーティが供給する安価な補用品を締め出すことを主な目的として,エンジンメーカーがエアラインに提供する取引形態である.

一方,エアライン側においても同様にコスト競争は厳しく,上述の通り,運航費用にインパクトがある整備コストの内の多くを占めるエンジン整備費用に関わるコスト削減は,エアラインにとっても就航率,定時性と共に重要な命題である.安全,確実,快適な航空輸送サービスを競争力あるコストで提供するため,各エアラインは整備体制にそれぞれの戦略を採用しているが,主に,全て自社整備する,外部の整備専門会社を活用する,全て外注整備する場合の3通りがある.ANAでは,エンジン型式毎にこの3つの整備体制を融合させ,エアライン整備部門とグループの整備専門会社とのコラボレーションによる相乗効果を発揮しながら,ANAグループの整備部門の競争力を追求している(株式会社ANA総合研究所 2015).

三浦 一般的なエンジン整備サービス契約について教えてください.

平井 まず,最初に我々はどの航空機を購入するかという選定を行いますが,その際にはエンジンの性能,メンテナンス・コストが重要なファクターになります.航空機には取り付けられるエンジンが1種類しかないものもあれば,2,3種類から選べる航空機もあります.選択オプションがある場合は各エンジンメーカー,大型のエンジンですと今は世界で大きく3つ,GE,Pratt & Whitney(P&W),RRとコンペを行い,どのエンジンが一番我々の運航形態に合うのかといったところを総合的に判断して,エンジンを選定して参ります.

エンジンを選定する過程の中でも,航空機に取り付くエンジンはもちろんですが,予備エンジンとして購入するエンジン単体の価格の交渉に加え,アフターマーケットで将来その機体を使い続ける上で必要になるメンテナンス・コストに対する保証交渉を行うのが最近の主流になっています.

メンテナンス・コスト・ギャランティー(MCG)という保証をメーカーが付けてくる場合,簡単に言いますと,購入時にこの航空機の整備費用はこれだけしかかかりません,というメーカーからの保証が付く場合は,仮にエンジンにいろいろと不具合が起きて整備費用がかさんだとしても,基本的にはその上限値を超えた分は補償として返金を受けることができます.このようなサービスが今の機体を購入する時に付随してくるサービスとしては主流になっています.

MCGはあるものの,我々エアラインとしては整備費をいかに安く,かつ,安全に,信頼性があるエンジンを生産していくか,造っていくかということになります.そこでエンジンの整備契約をどうするかについては,主にこの3社,GE,RR,P&W(OEM)と契約をするのか,それとも世界中にはエンジンの整備専門の会社もありますので,そこと手を組むのかといった選択をしていくことになります.

一方で我々はEMBというエンジン工場も持っていますので,どのエンジンを自社で整備して,どのエンジンをOEM,あるいはサードベンダーの外注先(MRO)に委託をするのか,最適なところを選んでいくということになります.

OEM,MROと契約をする上で何点か契約形態に種類がありますが,我々のような規模が大きいエアラインは自身で技術管理等しておりますので,エンジンの信頼性管理,安全性を担保するために技術スタッフがおり,このエンジンの整備をどのぐらいの間隔で整備をして,どのような作業内容で整備をするかは自ら組み立てるのが一般的になります.これは,例えばリース機材がメインのエアラインとか,2機,3機と限られた少ない機数でチャーターフライトしか飛ばさないエアラインなどでは,自前でこういった技術管理等をするとコストもかさんできますので,エンジンの技術管理も含めたサービスもOEMや,エンジン整備メーカーと提携しています.これらのエアラインにはいつエンジンを整備するかという,エンジンをオーバーホールする期間を決めたりするのも全てお任せでやるパッケージも存在しています.

エンジンをオーバーホールする際のエンジン整備には一般的に4種類の契約形態があります.

1つ目が,タイム・アンド・マテリアル(T&M)と言われるもので,エンジンを整備した時に実際に整備で使用した部品とか,そこにかかった人件費,作業費を実績ベースで精算する契約です.T&Mは部品の状態が悪かったりすると,この整備費用が高額になる可能性もある契約形態になります.

2つ目が,Not To Exceed(NTE)という契約で,エンジンの状態に応じて整備費用が決まりますが,上限値が契約で定められていますので,これを上回るものに関してはここでキャップされる契約内容で,最近多くなってきていると思います.メリットとしては高額な整備費用を回避できるというのがこのNTE契約になります.

3つ目が,Fixed Price(FP)で整備費を固定額で契約するものがあります.これは整備作業の深度とか部品の状態に関係なく,固定額になります.あらかじめ整備内容が決まっている時には整備費用が決まりますので有効ですが,非常に軽微な作業しかしない場合には逆に高額な整備費用になるデメリットもあります.

4つ目は,最近主流になってきているPower By the Hour(PBH)で,飛行時間,つまりエンジンをどれだけ使ったかによって整備費用が変わる契約になります.毎月の飛行時間に応じて決められた単価の整備費用をメーカーに前払いしますので,整備作業(エンジンのオーバーホール)をする時には特に追加の費用は一切かかりません.整備費用が飛行時間に連動しますので,比較的容易に推定でき変動も少なく一定になるメリットがありますが,この契約を締結すると前払いですので,そのメーカーと独占契約になるのが1つのデメリットでもあります.

このPBHはGE,RR,P&Wといったエンジンメーカー(OEM)が提案する場合が多いのですが,例えばドイツのLufthansa Technikとか,MTU Aero Engines といった大手エンジン整備メーカーにも,同様の契約商品があります.ただ,その締結先との独占契約になりますので,他に委託したい場合でも融通が利かないとか,OEMと契約をした場合は基本的には純正部品を使用することになるなどの要素も検討する必要があります.

安全性を担保した上で,コスト抑制の観点から例えば中古部品や第三者が開発した部品も一部使うことができますが,PBHの契約をするとOEMの純正部品しか使えず選択肢が狭まるデメリットも若干あります.

三浦 御社の場合は整備設備,工場を持たれていますので,自社でエンジン整備をされていることが多いと思いますが,ご説明頂いたエンジン整備の契約形態はパターンとして全てありますでしょうか.

平井 基本的にはいろいろと組み合わせて選択しています.これらは,自分たちで決めた取り卸し期限に従って,エンジンを航空機から取り卸した後,そのエンジンのオーバーホールを契約した委託先に外注する時の契約形態になりますので,自社でエンジンのオーバーホールをする際は基本的に自社で全て分解から組み立てまで行います.ただこの工場の中で修理ができない一部の部品に限っては,いずれかの契約に応じて部品修理会社に委託する形態に変わってきます.

サービス化は,顧客側の観点からはサービスプロセスの外部化である.そこで,エンジン整備サービスプロセスを内製するか外注するかの判断を規定する要因について伺った.

三浦 契約形態を組み合わせて整備されていますが,それを規定する要因は何でしょうか.

平井 まず品質です.安全性が確保できることを前提とし,その上で外注する場合はコストが適正かどうか,後もう1つ一番大きいのが運航支援になります.自社でオーバーホールしたエンジンは,完成した後しばらくは予備エンジンとして倉庫で保管しております.次の飛行機からエンジンが取り外されたらその倉庫からオーバーホールしたエンジンを持っていって付け替えることになりますが,こういったエンジン交換をするタイミングで,そのエンジンがあるかないかというのが,エアラインとしては非常に重要で,自社で整備をしても外注に出しても,我々のニーズに応じたその予備エンジンを確保できるかどうかが重要なファクターになります.

上田 海外に整備に出すと行って帰ってくるまでの時間はかかるわけです.その間を埋めるために予備エンジンを買っておくとなるとコストがかかります.

平井 契約形態の中には予備エンジンを必ず1台はリースするという条件が入る場合もありますので,そういった面ではOEMは強みを持った契約を提案してくるケースが多いと思います.また,エンジンをオーバーホールしなくても,特定のある一部の部品だけを交換すれば,すぐに飛行機に取り付けることができる場合は,自社の整備工場の中で1日,2日で交換できる場合もありますので,外注するかどうかの判断には,運航支援や予備エンジンがいかに確保できるか,輸送を含めてオーバーホールに何日間かかるかということが非常に大きなファクターになります.これらをコストのバランスを見て最終的に決定していきます.

世界的に運航実績が十分あるエンジンに関しては,整備のノウハウが蓄積されていたり,メーカーによる不具合に対する改修も進んでいたりしますので,海外の整備工場に外注してもそれほど大きな変動はありませんが,比較的新しい新世代のエンジンに関しては,例えば内部の部品の修理が開発されていないとか,部品の製造が追い付いていないとか,いろいろな理由で工期が長くなる傾向もありますので,新型エンジンは基本的には社内で整備する方向性を持っています.

平井 ANAでは,一部を除き,ほとんどのエンジンの型式で航空局から認可を受けているので社内で整備ができますが,生産力も限りがありますので,その時のエンジンの需要に合わせてどのエンジンを自社で整備するか外注するかは都度判断をしながらやっています.

PBHのような独占契約をしているエンジンに関しては,基本的にはOEMと提携するのが多いですが,その場合,内部部品は修理をせず常に新品に交換されます.仮に弊社のみがこのエンジンの整備契約をPBHにしなかった場合,部品の修理ができなくなり常に部品を購入するしかなく整備費用がかさむことになりますので,このエンジンにどれ程の会社が独占契約しているかも非常に重要なファクターになります.

三浦 古いエンジンではPBHは主流ではなかったとのことですが,新しいエンジンでは,メーカーがIoTのようなセンサーを付けてエンジンの状態をモニターできるようにしているからPBHが可能なのでしょうか.

平井 モニターとはまた別になります.エンジンメーカーがアフターマーケットも含めて囲い込みするために,包括(独占)契約のPBHが非常に主流になってきています.

上田 メーカーはエンジンの開発費用をエンジンの価格に反映しますが,それをアフターマーケット込みで売るやり方の値段と,そうでない場合の値段では違います.そういう意味では,メーカーがアフターマーケットを取り込んでいなかった時代は単品の値段を上げて売り切れば回収ができたのが,変わってきているのだと思います.

平井 先ほどのモニターに関しては,いわゆるコンディションモニターでは,今はほとんどリアルタイムに地上から飛行機と通信してエンジンの状況のデータを取ることもできます.こういうパッケージはエンジンを購入する時の条件になっているのが主流です.弊社の場合はほとんど全てのエンジンでコンディションモニタリングのサービスパッケージを受けています.例えば,運航中に排気ガスの温度が上がったり,内部部品の不具合で振動が大きくなったり,エンジンの性能が悪くなってくるとそれを検知してワーニングのメッセージが地上に発信され,それをベースに点検をしてエンジンに不具合が起きる前に必要な整備処置をするといった活用をしています.

三浦 モニタリングのサービスは,エンジン整備のコストには貢献しているでしょうか.

平井 不具合が内在した状態で運航して,実際に不具合が発生すると,エンジンも内部部品もダメージを受け,高額のコストがかかることがあります.予防整備ができるという観点では,大事に至る前にアラートをもらい必要な整備処置を行えるため,整備コストに貢献していると言えます.ただし,コンディションモニタリングをすることによって,エンジンの契約に何か影響するというような関連性はありません.

上田 個別のエンジンによって状態が違いますし,不具合を未然に防止しているため,定量的にどの程度の効果があるのかを算出することは難しく,モニタリングの有無でのコスト比較はし難いのが現実です.ただし,我々にとってエンジンが本当に不具合を起こす前の前兆段階でいろいろなことが分かるといった信頼性という意味では,欠かせないシステムです.

三浦 今後IoTとかAIの技術が進むとエンジン整備の省力化,コスト削減には影響はありますでしょうか.

平井 モニターの精度が向上して,例えば今まで分解しないと分からなかったものをデータから分析できるまで発展し,不必要な分解が抑えられ比較的深度が浅い整備で済めばコストにも影響するかもしれません.

三浦 将来は,技術の進化によって御社でされている整備作業の一部がメーカーに戻るようなことも考えられるでしょうか.

上田 壊れる部品は必ずありますが,IoTがそれを交換してくれるわけではありませんので,そこは人の手がかかります.それを自社でするか外注するかの選択肢はあまり変わらないと思います.

平井 不具合の結果ではなく,予測のためのコンディションモニターも始まっています.例えばコンピューターの中の仮想上でデジタルツインという双子のエンジンを回して,飛行条件とか過去に蓄積してきたそのエンジンのデータを基に,2年後ぐらいにここの部品が悪くなる可能性がありますというようなアラートも出てくるようになってきています.

上田 昔は時間を決めてエンジンを取り卸して全分解をしていましたが,今はアラートがあって初めてエンジンを機体から取り卸して,その必要な所だけを分解するやり方になっています.そういう整備ができる設計が基本になっており,また,物としての信頼性が高くなっています.これは航空機の運用コストには非常に効いています.そういう意味でLCCが出てきやすくなっています.ただし,寿命は長くなっていますが,単品の値段も上がっていますので,我々が払っているコストはあまり変わっていないかもしれません.

平井 例えば,機体の数が圧倒的に多いエミレーツ航空などは,ボリュームを活かして,安価に契約獲得ができていると思います.コストの観点からはエンジンを何台買うかも非常に大きな課題になります.

LCCは新しい技術を使った新型航空機ではなく,例えば10年前から世の中に出回っている航空機を買っています.この場合,エンジン整備もある程度効率化されているので費用も大分安く抑えることができます.逆に全く新しい技術の航空機を購入すると,初期不良が非常に多く出てくるデメリットもありますので,LCCは新しい技術の新造機を積極的に使うことはあまりありません.

上田 我々はそれを取り込んでチャレンジをしながらやっています.

三浦 契約の形態でエンジンメーカー側の保証条件は変わりますでしょうか.

平井 特には変わりません.いろいろな保証がありますが,エンジンを購入した時のエンジンの性能の保証や,メンテナンスに限った保証には差はありません.大体,飛行時間を保証するものが多いです.

三浦 不幸にも運航でインシデントがあった場合はどうでしょうか.

平井 ケース・バイ・ケースになります.明らかにそのエンジンの不具合によって非常に広範囲に影響が出た場合は,個別にエンジンメーカーとの補償交渉ももちろんしていきます.

ANAはボーイング787型機に装着するエンジンにRRの Trent1000を選択したものの,不幸にも硫化腐食による中圧タービンブレードの破断という不具合が発生している.エンジンを製造したRRは,設計に問題があったことを認めており,対策を施した改良型タービンブレードを開発中.3年後の2019年末には,ANAが運航する787全機のエンジンが改良型に置き換わる (吉川 2016).

平井 ボーイング787ではGEとRRのエンジンとどちらかが選べますが,RRのTrent1000を選んでいるメジャーエアラインの全てがPBHに入っています.弊社の契約はT&Mですが,我々が入るとほぼ100パーセントになると思われます.もしこの部品の修理が自前でいろいろ開発できた場合,あるいは純正品ではない部品が市場に出てきた場合,PBHの費用は大分下げることができるので,今まさに比較検討しています.

不具合の影響でTrent1000は整備費用がかさんでいて,MCGのレベルを超える状況にあります.超えた分を返金してもらう権利は行使しますが,将来にわたって,都度,返金や交渉をするのも効率的ではないので,PBHへの切り替えの可能性を検討しているところです.

上田 T&Mですと毎年費用に変動が出ますので,時には経営にインパクトを与えることもあります.それを平準化するのは経営の観点で意味はあることだと思います.ただし,どのぐらいのレベルが適正であるかを見通した上で,交渉に臨むことはとても大事だと思います.その点で社内の技術の蓄積は,非常に大事だと考えています.

平井 PBHの概念が主流ではなかった時代の古いエンジンに関しては,いろいろな契約形態が存在しますが,GEも最近のエンジンに関してはPBHの契約が主流です.GE90(世界で一番大きいエンジン)は基本的にPBHの契約形態をとっています.

通常PBHには部品代と作業工賃が含まれていますが,弊社は自社の整備士が整備をすれば追加工賃は要らないため,GE90に関しては部品だけをカバーする特殊なPBHの契約形態をとっています.自社で整備をする意味合いは,いかに早くこのエンジンを仕上げるか,内部の状況を自社でちゃんと把握をし,技術的なノウハウを蓄積して,いかにより信頼性を上げるかです.分解したエンジンの部品のコンディションによって,例えば次の整備の予防整備につながるような発見ができる場合もあります.GEとはその作業費は除いた部品だけをカバーするPBH契約になりますが,RRにはこの契約形態はありません.

サービス化の要因として顧客とメーカーの価値共創は先行研究でも頻繁に取り上げられる概念である.エンジン整備サービスにおけるエアラインとメーカーの価値共創の観点から伺った.

上田 航空は公共交通に関わる規制の強い業界です.例えば,我々は勝手にエンジン修理や搭載の判断はできませんので,マニュアル通りに実施します.マニュアルに書いてないことや疑義があれば,メーカーに確認することになっています.そういう部分で我々は頻繁に状態や修理方法についてメーカーに問い合わせをしています.航空機は24時間飛んでいますので,メーカーにも24時間対応窓口があり,またEMBにもメーカーの駐在員がいます.

平井 メーカーの駐在は,技術的な判断が必要な時に対応してくれます.彼らもモニタリングのシステムは見ていますので,その情報を基にアドバイスをもらうこともあります.3社とも大体5人ぐらいずついらっしゃいます.

三浦 特に新しいエンジンでは,エンジンメーカーとしても不具合とか整備での修理技術とか,エアラインからの技術的フィードバックは期待していると思いますが,このようなフィードバックはエンジンの整備サービス契約の中には含まれているのでしょうか.

平井 契約ではありませんが,オペレーターとしてその機材の信頼性を上げたいという観点で情報共有というのは常々やっています.航空会社と機体メーカー,エンジンメーカーで構成されたWorking Together Teamではメーカーと一緒に開発段階からエアラインとしてユーザー側の視点でいろいろと設計に反映させていますし,使い始めて以降もどのような不具合が出てきているか,メーカー主催の技術的カンファレンスでいろいろなエアラインと,発見した不具合をお互いに報告して情報共有しています.

上田 我々は情報をフィードバックすることでメーカーがもっと良いものを次に造ってくることを期待できます.そういう意味では修理技術を特許で囲ってしまうのではなく,メーカーにフィードバックすることで,それが設計に反映されることを期待しています.

平井 ハードウエアの不具合の他に,整備性のフィードバックもあります.エンジンの内部のブレードを見たい場合に内視鏡を使って中の点検をしますが,結構難しくて,簡単に見られるところもあれば,奥まったところまで自在に曲がる内視鏡を入れる職人技が必要なところもあります.そういった自社で点検する方法を考案して,メーカー等にもフィードバックをすることで,メーカーの方はメンテナンスの正規マニュアルの中にそれをどんどん反映し,整備性が良くなるという事例もあります.今,弊社にも非常に技量の高い整備士がおりまして,メーカーがエンジン状態で点検はできないといったところを内視鏡で点検できるようにして,メーカーが驚いたことも実際にありました.

上田氏,平井氏には,航空機エンジンメーカーにおけるサービス化をテーマに,エアライン側の観点から非常に貴重なお話と資料を頂き,心より深謝申し上げる.エンジン整備の包括サービスはサービス化の成功事例として頻繁に取り上げられるが,その中身は単純なものではない.運航コストにインパクトの大きいエンジン整備コストを最適化し,航空機エンジンの使用価値を最大化するためのアプローチは,エアラインとメーカーでは異なる.

エアラインのエンジン整備サービスプロセスの外部化を規定すると考えられる費用,利用可能技術,危険負担の要因(山本 1987)において,エアラインとメーカーの取引条件を成立させるために様々な契約形態が存在する.またエンジンメーカー間においても提案する契約形態は異なるし,ANAのような整備工場,設備技術を保有する大手エアラインと,これらを持たないLCCのような新規エアラインとでは,外部化を規定する要因に対する意思決定も様々な経営判断の上で異なる.両氏にお話し頂いた内容は,サービス化を目指すメーカー企業にとっても非常に示唆のある内容であった.

全日本空輸株式会社 整備センター部品事業室部品計画部 副部長.1992年全日空入社,ライン整備現業,整備センター企画管理部等を経て2017年より現職.

全日本空輸株式会社 整備センター部品事業室部品計画部 計画チームマネジャー.1998年 全日空入社,原動機整備現業,原動機部品計画業務を経て2016年より現職.

関西学院大学専門職大学院 経営戦略研究科修了後,同大学院先端マネジメント専攻(博士課程)在籍中.