2022 Volume 21 Issue 2 Pages 82-95

2022 Volume 21 Issue 2 Pages 82-95

To achieve a higher level of safety in the Rokkasho reprocessing plant, it is important to predict the failure mechanism extensively and proactively. Although the effort toward such proactive approaches to explore the possibility of potential failure mechanisms has been based mainly on human experience, the possibility of overlooking important failure mechanisms should be decreased as much as possible. In the present study, the concept of Generalized Failure Mechanism Knowledge (GFMK) has been practically applied to the Rokkasho reprocessing plant, and the applicability of the proposed method to the maintenance activities has been evaluated. GFMK is a knowledge scheme that describes failure mechanisms independent of any particular subject. In this scheme, specific conditions are generalized, which allows us to apply GFMK to completely different equipment. The GFMK base has been built from the records of trouble at the Rokkasho reprocessing plant and applied to the SFP cooling pump to derive possible failure modes, and its appropriateness has been confirmed. As one of the derived failure mechanisms has not been considered in the maintenance activities, the authors believe that the proposed method may contribute to avoiding overlooking possible failures.

原子力施設は多様な分野の技術開発成果を集大成した設備と人からなる巨大複雑系システムであり,施設運転中に発生する故障事象は様々な様相で顕在化する可能性がある。重大な事象に関しては設計段階で幅広く想定され,その時点においては十分と考えられる対策が講じられる。例えば,六ヶ所再処理工場においては,化学工場において広く適用実績があるリスク評価手法HAZOP(Hazard and Operability Study)を活用し,どのような故障事象が生じる可能性があるか,その事象が進展して施設に要求される機能にどのように影響を与える可能性があるかという点に関して詳細な検討がなされている1)。一方,考慮すべき諸条件が多岐にわたり,かつ動的に変化する運転段階で起こり得る故障事象を事前に網羅的に想定することは現実的に難しい。より高い安全性を実現するためには,運転段階で起こり得る故障事象とその影響を予見的に把握し,未然防止策や故障時の影響緩和策を講じていくことが重要である。

従来の基本的な安全性向上策は,発生したトラブルから何が悪かったのかを学び,対策・教訓の水平展開により類似事例発生を防止するという形態が一般的である。この方策を高度化するために,トラブル事例から本質的な知識を取り出し,より広範な対象へ適用することを目的とした様々な知識記述モデルが研究されてきた。Collinsらは,既存の故障経験データを機械的機能,故障モード,是正処置により構成する故障経験表(failure-experience matrix)の形式で蓄積することを提案し,類似機能を有する対象に起こり得る故障モードの提示方法を示している2,3)。畑村は,トラブル事例を原因,行動,結果の組み合わせからなる脈絡(シナリオ)という形で記述する枠組みを考案し4),中尾は広範な事例のシナリオ化を通じて似たようなトラブルが繰り返される可能性について言及している5,6)。田村は製品の不具合発生に関する本質的な因果関係を,定義属性,不具合モード,ストレス,ストレングス,制御属性からなるストレス・ストレングスモデル(Stress-Strength Model;SSM)で記述し,製品設計で活用されている再発防止チェックリストや故障モード影響解析(Failure Mode and Effects Analysis;FMEA)への活用方法を提案している7)。鹿島らはSSMに基づく設計不具合防止システムを構築してその有用性を評価している8)。これらの成果は,設備不具合情報を一般化表現した本質的な知識を,製品設計を始めとして多様な分野に応用できる可能性があることを示唆しているが,その知識の記述内容に着目すると固有名称(例 電解コンデンサ,蒸気発生器)や固有機能(例 運転応急スイッチ,油圧制御)によって対象を表現しているものが多い。このような固有名称・機能を用いて記述した知識は,実際の現場にいる人のもつ経験知識や設備情報と結び付きがよく有効性は高い。しかしながら副次的問題として,人は対象固有の故障モードや機能に関する先入観にとらわれることで適切に知識を適用できない可能性があり,想定すべき故障事象および対策を見落してしまう可能性があると筆者らは考えている。

そのような見落しを低減するための知識体系として,高橋らによって故障生起汎化知識(Generalized Failure Mechanism Knowledge;GFMK)が提唱されている9,10)。GFMKは,特定の対象に依存せずに故障の生起・進展の過程(故障メカニズム)を記述するための知識記述モデルであり,固有名称・機能を捨象して故障メカニズムを表現することから,人の先入観による知識利用上の問題を改善できる可能性がある。これまでの研究では,六ヶ所再処理工場の設備不具合情報をもとにGFMK知識ベースを構築し,過去の設備不具合情報をGFMKとして整備し適用することで将来的に顕在化する故障の予見に寄与する可能性があることを確認している11,12)。また,渡辺らは上述のGFMK知識ベースを六ヶ所再処理工場とは異なるサイバー攻撃の検証用の模擬プラントに適用することでGFMKの汎用性について検証している13)。

これらの研究ではGFMK知識ベースの構築・適用による故障メカニズムの導出可能性について検討しその基本的な有効性に関しては確認しているが,現場レベルでの保全活動への適用可能性についてはまだ詳細に検証されていない。本研究においては,六ヶ所再処理工場で実施されている保全活動を対象にGFMKを適用し,故障メカニズムの導出,施設機能への影響および保全に関する有効な知識の導出可能性を検証することを目的とした。本研究は,経験したトラブルに基づく本質的な知識の構築・適用において,一般に固有名称・機能を用いて記述される知識の利用が中心となっている現場での保全活動に,固有名称・機能を捨象した知識(GFMK)の適用に関する有効性を検証するという点に意義があると考える。

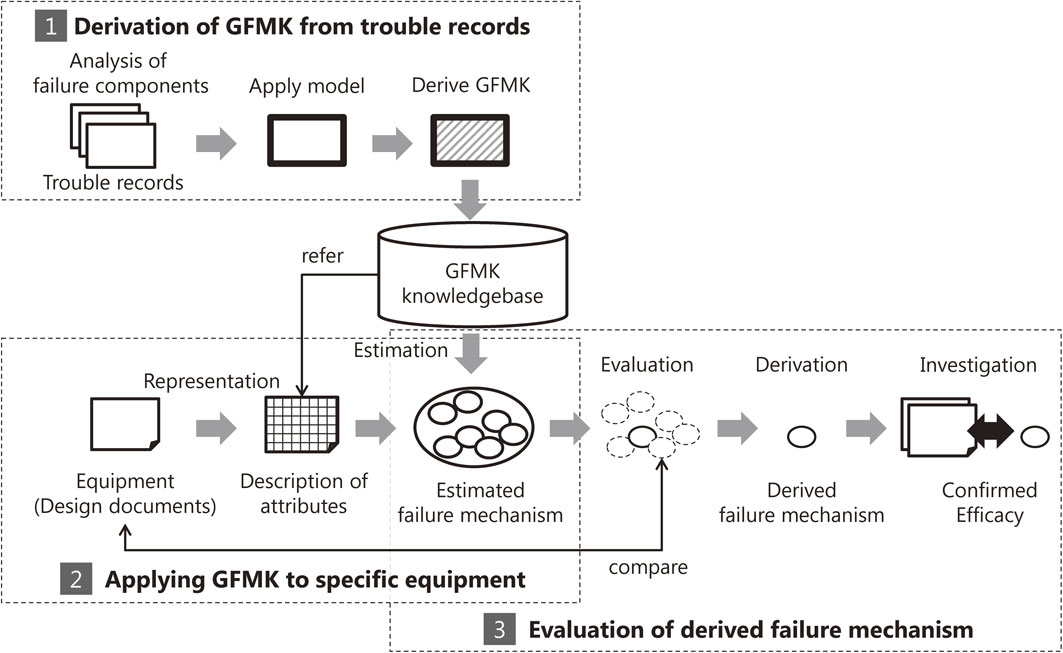

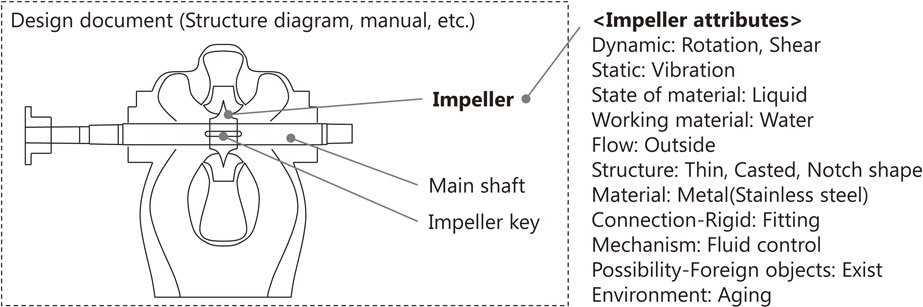

本章では,GFMKに基づく予見的故障メカニズムの導出手法について述べる。Fig. 1に本手法の全体の概念を示す。第一段階では,GFMKの概念を設備の不具合情報に適用しGFMKの知識ベースを構築する。構築されたGFMKは対象設備に依存しない一般化された知識であり,第二段階ではこのGFMKを故障の可能性を検討したい特定の設備に適用し,可能性のある故障メカニズムを導出する。ここで導出される故障メカニズムの多くは既知であり,設計段階や運用において対策が講じられている可能性が高いが,その中から従来は考慮されていなかった故障メカニズムを見い出すことにより知識の拡張の可能性がある。第三段階として導出された故障メカニズムに関する知識と保全上想定されている事象の検知手段を比較することで,保全活動を通じて管理すべき事象の見落しの低減可能性について検討する。本研究では,個々の不具合情報に内在する故障メカニズムに関する知識の諸要素および関係を,提案するGFMKの枠組みに基づく知識として構造化し,構造化した知識を提案する手順に従って現場活動に適用することで新たな故障メカニズム等に関する知識を導出するという系統的な手順を提案する。

Overall concept of GFMK for deriving failure mechanism

汎化知識とは,特定の領域に特化した知識(ドメイン知識,領域知識ともいう)に対する概念で,より広い領域に対して適用できるよう一般化した知識を意味する。GFMKは,個々の不具合情報に対して,多段階状態遷移モデルおよび多重属性表現を適用することにより,系統的に記述・獲得される故障メカニズムに関する汎化知識である。

(1) 多段階状態遷移モデル(multi-level state transition model)多段階状態遷移モデルは,不具合情報に内在する設備の故障メカニズムに着目し,それを系統的かつ汎化した形で記述するための一定の手続きを与える枠組みである。「萌芽事象(Primitives)」「発現事象(Instantiated Failure)」「機能異常/喪失(Functional Failure)」の3つの要素から構成され,それぞれ以下の性質を表現している。

これらの要素は,不具合情報に含まれる故障メカニズムの本質的な内容,すなわちある故障事象において実際に起きた出来事の因果関係を定性的に記述するために用いられる。萌芽事象は「機械的」「化学的」「熱力学的」「電気的」の4つの分類に,発現事象は「圧力」「流量」等の対象の状態/状態量を用いた分類に沿って,不具合情報から一般的な表現で抽出した事象情報を整理する。萌芽事象,発現事象は対象に依存しない汎用性のある記述であり,本研究で対象とした再処理工場以外にも適用できる枠組みとなっている。

(2) 多重属性表現(multi-attributes representation)属性とは,対象に関連する様々な特性を表す概念である。本研究では,故障メカニズムの生起・進展に影響を与える因子を属性として捉え,1つないし複数の属性の組み合わせによって故障メカニズムが成立する対象を表現することを多重属性表現と称している。属性は「運動の形態」「力の形態」「関連する物質」「構造」「環境」の5つに分類され,固有名称・機能表現を極力用いず,一般的な表現で記述することを基本原則としている。

GFMKは,この多重属性と,萌芽事象または発現事象の組み合わせで記述され,事象の生起に関する知識:故障生起過程(failure initiation process)と,事象の移り変わりに関する知識:故障進展過程(failure transition process)に識別されて知識ベースに格納される。以下に具体的例を示す。

「経年に伴い電解コンデンサのドライアップが進行した結果,電源電圧低下が生じプラント計装機能を喪失したこと」をGFMKの枠組みで表現した結果をFig. 2に示す。最初に多重属性「構造:流体内包(Fluid inclusion)」「構造:封入構造(シール部有り(Sealed))」「関連する物質:電解液(Electrolytic solution)」「環境:経年(Aging)」において「蒸散(Evaporation)」が生起し,これが「構造:平滑回路(Smoothing circuit)」と組み合わさることにより「電圧低下(Voltage low)」に進展して,最終的に「プラント計装機能喪失(Instrumentation dysfunction)」へ至る。これらの事象表現と属性情報の組み合わせで記述した事象生起・進展の表現の1つの単位(点線の四角内)がGFMKとして抽出される。

Example of representation in GFMK

このようにGFMKの重要な特徴は,設備や部品の固有名称・機能のような知識の適用対象を決定する属性,いわゆる「定義属性」に該当する属性を「多重属性」に置き換えて表現することによって,より広範な対象に知識を適用することが可能になっているという点にある。定義属性は,知識情報を効率的に蓄積・検索するために個々の現場で使用する固有名称・機能等の一意的な形(例えば電解コンデンサ等)で表現されることがあり,これは産業界に浸透しているSSM等の知識記述モデルにおいても同様の特徴がある7,8)。一方,GFMKは,先の電解コンデンサを例に取れば,「電解コンデンサ」以外の対象であっても,同様の属性を有していれば故障メカニズムに関する知識の適用を可能とする知識体系である。言い換えれば,故障メカニズムの解析対象となる設備において,故障に関する知識が不足している場合でも,異なる設備の故障メカニズムに関する知識をGFMKとして汎化し,解析対象の設備へ適用して有効な知識を得ることができる可能性がある。

萌芽事象,発現事象,属性情報は,多様な設備不具合情報の故障メカニズムの一般化記述作業を通じて漸次抽出・拡張される。一般化記述作業は,自然言語で記述される不具合情報を系統的かつ一般的な形で表現するために,現場の設備情報(図面情報等テキスト化されていないものを含む)に基づく理解が必要であり,単純な計算機的処理では実行が難しく現状では人の作業により行っている。しかしながら,GFMK作成のベースとなる多段階状態遷移モデルおよび多重属性表現がテンプレートとして準備されているので,属人的な判断は最低限に抑えられると考える。GFMKを実際の機器に適用し故障の可能性を考える作業においては,Excel等の文字列のマッチング機能を使うことで機械的・網羅的な分析が可能であり,人間の判断によるエラーを減らすことが可能である。

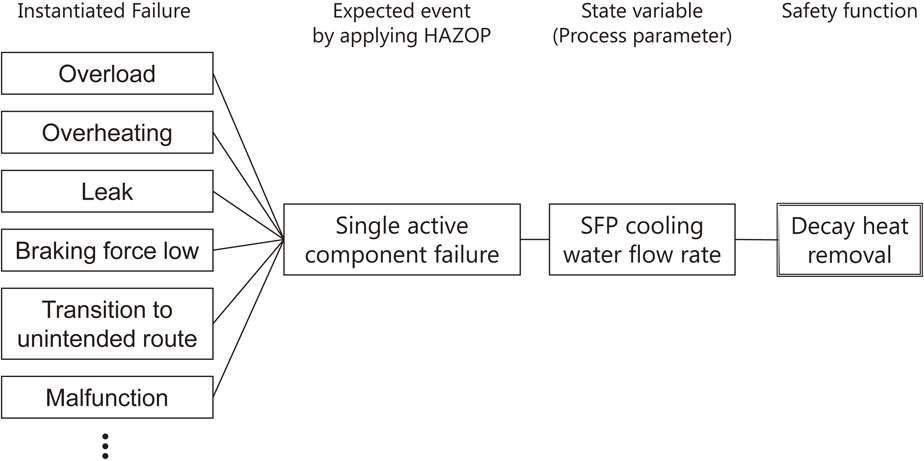

(3) 機能階層化モデル(hierarchical function model)故障とは,物事の正常な働きが損なわれるような出来事(またはその状態)であるとともに,要求された機能を遂行する能力が設備機器等から失われること(またはその状態)であると捉えることができる。そのような視点に立ち,故障メカニズムに関する知識を扱う上で,故障の生起・進展が設備の機能にどのような影響を与え得るのかを明示することは,知識利用の方向性を明確にする意味で重要である。ここでは機能階層化モデルという枠組みを適用し,本来抽象的な概念である「機能」を,その機能と直結する「状態/状態量」を介して現実の「設備機器」と結び付け,故障による影響を系統的に明示する。なお,本研究では,実設備の設計段階に適用された安全評価手法であるHAZOPとの関連付けを行い,設計想定事象を含めた故障影響の系統的表現を検討した。

2. GFMK知識ベース構築知識ベースは,ある問題を解決することに関する知識を整理して格納したものである。本研究では広範な設備の故障メカニズム導出を目的として,設備不具合情報から抽出した故障メカニズムに関する汎化知識を蓄積したものを知識ベースとしている。

知識ベースの知識源となる不具合情報の収集に当たって重要な点は,故障メカニズムに関する知識が獲得できるように詳細に原因調査が行われているものを収集することである。原子力施設においては,設備の故障原因の詳細な調査は必ずしも可能ではなく,例えば高線量下の機器の故障対応においては,除染コストおよび作業員の被ばくリスク低減の観点から詳細な分解調査までは実施せずに健全な機器と交換する場合もある。このような場合,詳細な故障メカニズムに関する知識を不具合情報から得ることは困難であり,知識ベース構築の際には知識源から除外しなければならない。さらに不具合情報の中で設備側に故障要因がなく純粋に人的過誤のみで生じた不具合情報や,故障メカニズムの記載が曖昧な不具合情報も除外することとした。

本研究では以上の考え方に基づき,六ヶ所再処理工場で発生した設備の不具合情報の中で比較的詳細に原因調査を行っている「工場の安全性に関係する機能に影響を与えた不具合情報」を収集し,それに基づきGFMK知識ベースの構築を行った。

なお,先行研究9~11)では経年劣化を主要因とする不具合情報のみを知識源としてGFMKの構築を行っていたが,本研究では経年劣化事象以外のものも知識源の対象に含め,より多様な不具合情報をもとにした知識ベース化を行っている。

3. 故障メカニズム導出構築したGFMK知識ベースを適用対象とする機器・システムに適用し,可能性のある故障メカニズムを導出する段階では,解析者が汎化知識をどのように検索し,対象に適用して目的とする結果を得るかという問題がある。適用すべき汎化知識を見落す可能性について極力低減するために,知識ベースに蓄積している汎化知識とその適用対象とを系統的に関係付ける手順が必要である。本研究では,以下の手順により,解析者が選定した設備に対応する汎化知識の検索・適用を系統的に行い,故障メカニズムを導出した。

故障メカニズムに関する知識を広範に獲得できたとしても,実際の保全活動に結び付けることができなければ,予期しない設備故障のリスクを低減させることはできない。実際の保全活動においては,故障メカニズムの生起・進展過程を構成する個々の事象の中から,重要度やリスクを考慮して管理すべき事象を見定め,点検等でその進展状況を把握することが重要である。

上記の考え方に基づき,前節で整理した故障メカニズムについて,実際の保全活動において管理すべき事象とその検知手段を設備の点検手順書および取扱説明書を参照することで確認することとした。これらの文書において,検知手段が想定されている事象と想定されていない事象を識別することで,これまでの保全活動を通じて管理すべき事象に見落しがないかを確認する。

本研究では,提案する手法により保全活動における見落しを少しでも低減させることを目指しているが,その有効性の定量的な評価は困難である。ここでは提案する手法が実際の保全活動に適用されることで,わずかでも見落されている可能性がある故障メカニズムを導出することが可能か,GFMK適用前と比較してわずかでも安全性を高めることに寄与する知識を獲得可能かということに評価の主眼を置くこととした。

六ヶ所再処理工場の安全性に関係する機能に影響を与えた設備の不具合は,同工場のアクティブ試験(使用済燃料を用いた試験)が開始された2006年3月31日から2016年8月8日までの間に337件発生した。そのうち,操作ミス等の人的過誤のみで設備を故障させた不具合情報122件,故障メカニズムの記載が曖昧であった不具合情報52件については知識化対象から除外した。故障メカニズムの記載が曖昧であった不具合情報は,故障箇所がどのような過程を経て故障状態に至ったのかという,故障メカニズムに関する本質的な知識情報が詳細に記載されていない情報である。例えば,不具合原因に,同定した故障箇所(検出器または変圧器等)や故障事象(エロージョン・コロージョン等)のみが記述され,それらの生起・進展に関係する因子が説明されていない情報が該当する。これらを除く163件の不具合情報に対して,多段階状態遷移モデルおよび多重属性表現を適用し,設備不具合情報の故障メカニズムの一般化記述を行い,GFMKを導出した。導出したGFMKの妥当性に関しては以下の観点から検証した。

GFMK自体の網羅性に関しては検証することは困難であるが,対象としている不具合情報の範囲内においては上記の観点からのGFMK抽出の妥当性を確認している。以下,個別の事例を挙げて知識の抽出について述べる。

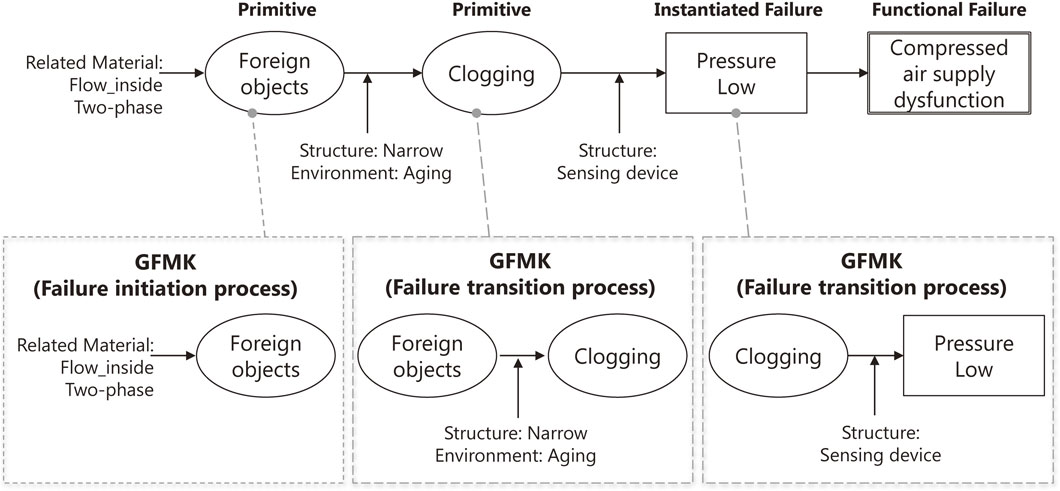

事例:安全空気圧縮装置切替時の出口圧力の低下14)

『安全空気圧縮装置の定期切替中,「安全空気圧縮装置吐出空気圧力低低」警報が発報した。圧縮された空気を貯えるかくはん用空気貯槽,計測制御用空気貯槽及び水素掃気用空気貯槽の圧力が低下したため,安全空気圧縮装置を切替えて元の状態に戻し,各空気貯槽の圧力を復旧させた。原因は,切替えた安全空気圧縮機の運転を制御するための圧力スイッチの導圧配管上にあるダンプナー(圧力スイッチの指示計の針の振れを抑えるための緩衝装置)に凝縮水・ゴミ等が詰まり,圧力スイッチが正常に働かなかったためであった。』

本事例の多段階状態遷移モデルおよび多重属性表現による汎化記述をFig. 3に示す。ここで特定の対象に限定した記載となる「ダンプナー」は,「内部に流れ有り(Flow_inside)」,「関連する物質の状態:二相(Two-phase)」,「細い構造(Narrow)」といった複数の属性から表現され,それらの属性を有する対象物で起こる可能性がある事象(例えば「異物混入・付着(Foreign objects)」の生起,「詰まり(Clogging)」への進展)が関連付けられることにより汎化された知識として表現される。

Example of derived GFMK

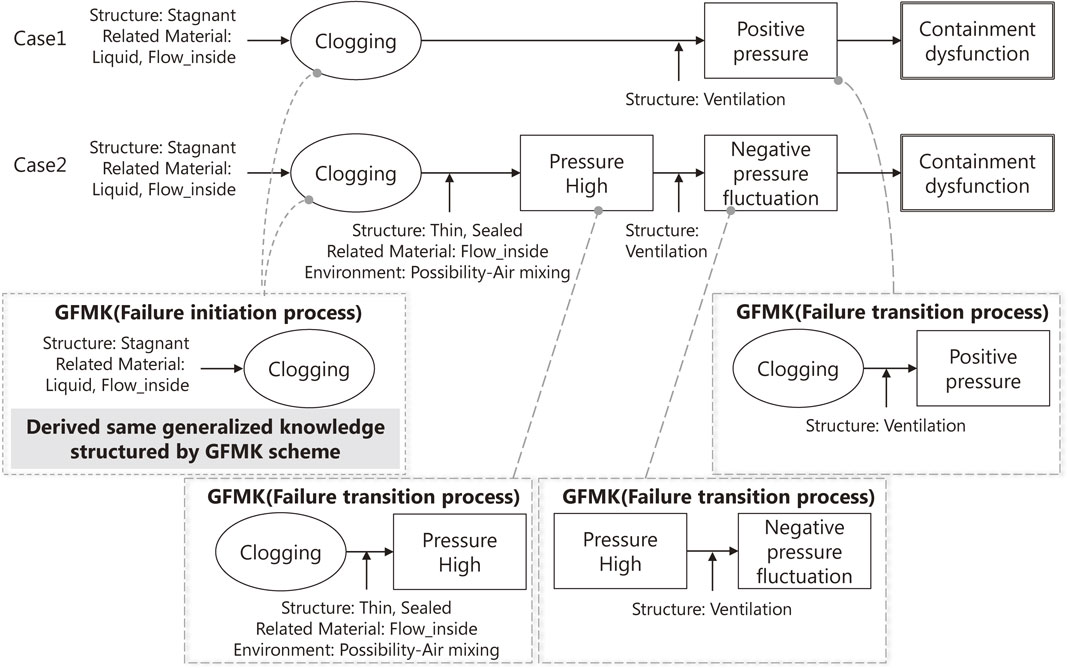

導出されたGFMKの中には,別々の不具合情報から同じ形式の故障メカニズムに関する知識が獲得されているものもあり,以下にその例を示す(Fig. 4)。

Comparison failure cases by applying GFMK scheme

事例1:洗浄運転中における凝縮器入口の圧力変動過大15)

『低レベル濃縮廃液処理系の洗浄運転中に凝縮器入口圧力が一時的に正圧になった。原因は,乾燥装置の廃ガス処理系の配管に水が溜まり,系統内に供給している窒素が廃ガス処理系に抜けなかったためであった。』

事例2:建屋間液移送に伴う極低レベル廃ガス洗浄塔の圧力変動過大16)

『精製建屋から高レベル廃液ガラス固化建屋へ回収酸の移送を実施した際に,移送先の回収酸貯槽と接続されている前処理建屋の極低レベル廃ガス洗浄塔の「入口圧力高警報」が発報し,圧力調整用圧縮空気の供給が停止した。このため系統内の負圧が深くなり,同洗浄塔の「入口圧力低警報」が発報した。原因は,前回までの液移送により配管内に溜まっていた残留液が受槽内へ流入し,それに続き配管内の空気が押し出されその空気により一時的に大きな負圧変動を引き起こしたためと推定した。』

Figure 4に示す各事象は,進展に応じて顕在化する様相が異なるものの,その発端となる事象はいずれも系統に内包される流体(Liquid, Flow_inside)を移送する際,滞留構造(Stagnant)を有する箇所で詰まり(Clogging)が生じたという点で同一の汎化知識により記述される。

上記のような一般化記述を,知識源に選定した設備不具合情報163件について行った結果,各々の故障メカニズムが萌芽事象40種類,発現事象67種類,属性情報163種類によって記述可能であることを確認した。抽出した萌芽事象をTable 1,発現事象をTable 2,属性情報の一部をTable 3に示す。

| Category | Subcategory |

|---|---|

| Mechanical | Crack, Aberration, Hook, Interference, Running-in, Foreign objects, Clogging, Stick, Abrasion, Break, Distortion, Deflection, Loosen, Air mixing, Detach, Resonance, Fatigue, Gale, Defect, Defective fusion, Earthquake motion, Floating, Bubbling, Penetration, Seizing |

| Chemical | Corrosion, Oxidation, Sensitization, Hydrogen embrittlement |

| Thermo dynamical | Melt, Solidification, Freezing, Evaporation, Thermal expansion, Combustion |

| Electrical | Abnormal resistance, Surge, Discharge, Contact failure, Short circuit |

| Category | Subcategory |

|---|---|

| Flow rate, Pressure, Concentration, Sensitivity, Viscosity, Frequency, Current, Leak current, Voltage, Luminous flux, Load, Airtight, Specific gravity, Braking force, Insulation resistance, Working speed, Surface pressure, Rotational Frequency |

High, Low, Unstable |

| Related material position | Leak, Transition to unintended route |

| Negative pressure | Overpressure, Lack, Positive, Unstable |

| Operational state | Vibration excessive, Timing failure, Malfunction, Overheating, Overload |

| Instrumentation signal | Faulty, Lost |

| Category | Subcategory | Further subcategory |

|---|---|---|

| Type of motion | Static | Vibration, Torsional |

| Dynamic | Rotation, Sliding | |

| Type of force | Continuous | Constant, Variable |

| Intermittent | Frequent, Rare | |

| Dynamic | Shear | |

| Elastic | Compressive, Pull, Torsional | |

| Related material | Working material | Chloride ion, Hydrazine, Oil, Heavy fuel oil, Nitric acid, H2, Fe, Uranous nitrate, Water, Lubricant-oily, Electrolytic solution |

| State | Gas, Liquid, Solid, Powder, Two-phase | |

| Position | Fluid inclusion, Flow (inside, outside) | |

| Structure | Connection-Rigid | Fitting, Bolted, Screwed, Welding, Adhesive (inelastic) |

| Connection-Movable | Gear, Link, Fitting, Sliding | |

| Connection-Form | Same metal, Different metal, metal-nonmetal | |

| Support | Restraint, Hanger, Half saddle | |

| Electrical circuit | Smoothing, Instrumentation, Control, Power, Lightning, Supply, Battery, Contact (mechanical, semiconductor) |

|

| Sensor | Sensing device | |

| Material | Metal, Stainless steel, Carbon steel, Polymeric, Tungsten, Fiber reinforced plastics, Electron emission material |

|

| Mechanism | Fluid control, Ventilation, Braking, Rotation | |

| Others | Sealed, Narrow, Stagnant, Thin, Casted, Forged, Notch shape, Confluence, Branch |

|

| Environment | Temperature | High, Medium, Low, 100, 130 (degrees Celsius) |

| Moisture | High, Medium, Low | |

| Variation | Rare, Routine, Intermittent | |

| Possibility | Sediment, Earthquake, Condensation, Sludge, Microbes, Activated carbon, Air mixing, Foreign objects, Weld line, Lightning strike, Simultaneous drop (voltage and frequency) |

|

| Human interference | Operation control (flow rate, temperature, interlock test, hoisting, working material transition), Maintenance of parallel system, Increased airtightness with work, Temperature cycle test, Air contamination due to replacement of working material |

|

| Others | Outside, Aging |

また,Fig. 3,Fig. 4に示されているように,これらの事象表現と影響属性の組み合わせで記述した事象生起・進展の表現の1つの単位(点線の四角内)がGFMKである。GFMKは大きく故障生起過程と故障進展過程に分けられるが,今回対象にした設備不具合情報から,故障生起過程105種類,故障進展過程139種類のGFMKを抽出することができた。個々のGFMKの内容はわかりやすい表現になっており,さらには実際に発生した事象と容易に対応付けることが可能であるために,内容の妥当性に関しては現場の担当者により確認可能である。

Figure 4の事例のようにGFMKの知識体系を適用することで知識の重複を確認した不具合情報は46件あり,これらを省くと正味の知識源は117件であった。このように共通の故障メカニズムが異なる複数の不具合情報に含まれていることについては,失敗学の分野でも言及されていた「似たような失敗が繰り返される」6)という見解と整合する。本研究では,GFMKの適用による知識ベース構築においても同様の見解となり得ることを確認したとともに,不具合情報に記述されている故障メカニズムに関する知識について,その適用対象を固有名称・機能やシナリオに限定しない形に知識化できることを確認することができた。

本章では構築したGFMK知識ベースを六ヶ所再処理工場の特定の設備に適用し,故障メカズムを導出した結果について述べる。

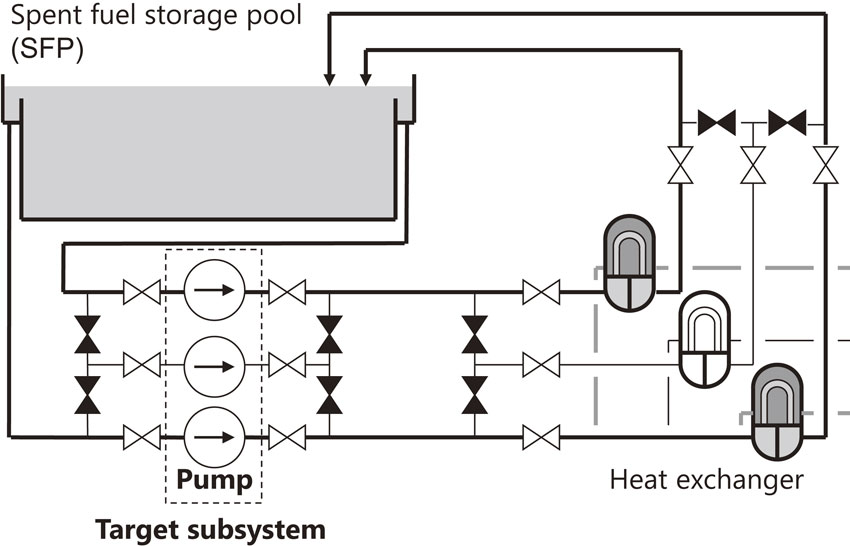

1. 適用対象設備の選定六ヶ所再処理工場には,使用済燃料集合体から発生する崩壊熱を安全に除去するための設備の1つに,燃料貯蔵プールのプール水を冷却するプール水冷却系がある(Fig. 5)17)。本系統の主要機器であるプール水冷却系ポンプは,その機能を喪失した場合,プール水を熱交換器に移送できずプール水の温度が上昇する恐れがあることから,その機能喪失を検知する目的で電気故障の検知器を備えている。当該ポンプについて,より高いレベルでの安全性を確保するためには,電気的要因以外の故障メカニズムについても広く把握し,管理すべき事象の見落しを低減する必要がある。これを踏まえ,本研究では当該ポンプをGFMKの適用対象設備に選定した。

SFP cooling system

プール水冷却系ポンプの構成部位と関連する属性について,構造図等の設計図面および取扱説明書に基づき整理した。部位に関係する属性情報は,知識ベース内の属性情報を参照して該当するものを記述しており,ここでは主要部品である羽根車(インペラ)を例に示す(Fig. 6)。インペラはステンレス鋼製の鋳造品(Metal:Stainless steel, Casted)で,インペラキーを介して主軸に固定(嵌め合い接続:Connection-Rigid:Fitting)されており,キー溝(切り欠き構造,角部:Notch shape)を有している。ポンプ稼働時には,主軸から伝達された力がインペラに加わり,インペラには回転運動,せん断力および振動が生じる(Rotation, Shear, Vibration)。このように,当該ポンプの構成情報は多重属性で記述されるとともに,「インペラ」といった固有名称を捨象した形で表現される。

Example of multi-attribute representation of subsystem

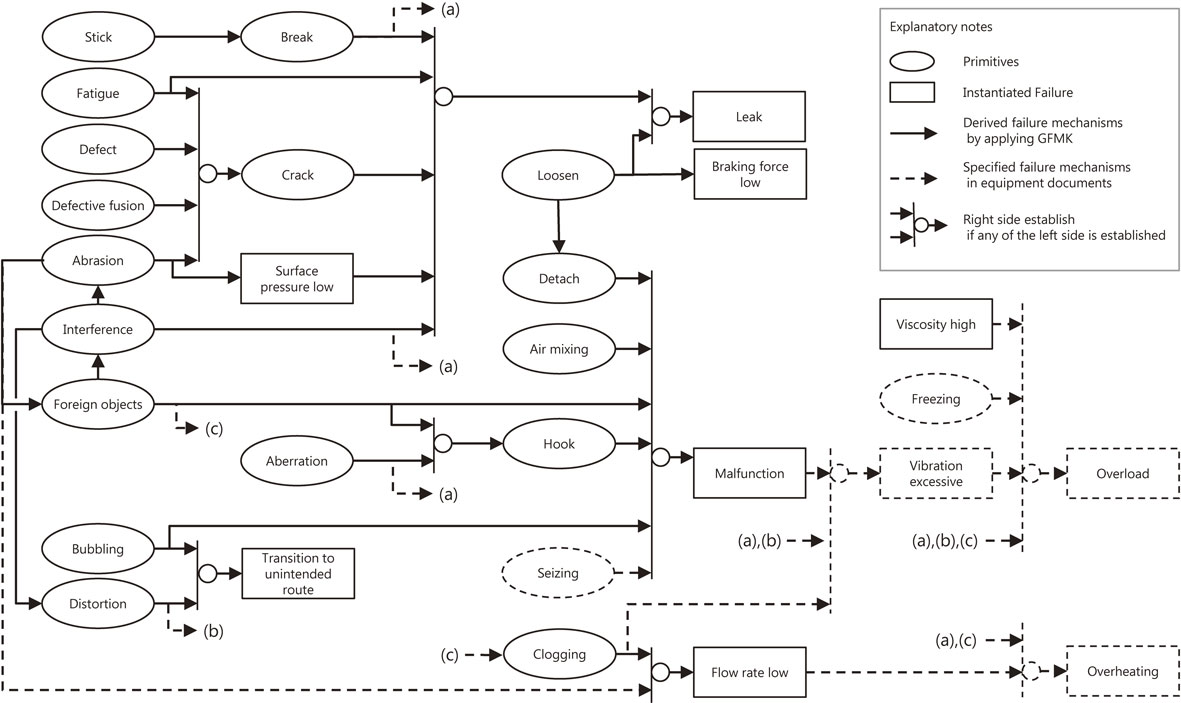

GFMK知識ベースをプール水冷却系ポンプの属性情報に適用し故障メカニズムを導出した流れについてFig. 7に示す。前節で整理したプール水冷却系ポンプの属性情報とGFMK知識ベース上の属性情報をExcel等の文字列のマッチング機能を使用して照合し,合致した属性情報に対応付けられている事象の生起・進展に関する知識を知識ベースから機械的・網羅的に書き出すとともに,設備情報を用いてその成立性の確認を行い,可能性のある故障メカニズムを導出した。

Applying GFMK knowledgebase to subsystem

導出した故障メカニズムの全体像をFig. 8に示す。以下に述べるような,萌芽事象が「内部流体の漏えい」「動作不良」「過大振動」「過負荷」等の発現事象へ集約されていく故障メカニズムに関する知識を得ることができた。

Example of derived failure mechanisms

導出した故障メカニズムが与え得る施設機能への影響を明示するために,プール水冷却系ポンプに対して機能階層化モデルを適用した結果をFig. 9に示す。ここでは施設の安全機能である「燃料貯蔵プール冷却による崩壊熱除去機能」をトップに置き,その機能に直結する状態量である「プール水冷却系流量」を介して,後述するHAZOP想定事象およびプール水冷却系ポンプの故障メカニズムを紐付け,機器故障時の影響を系統的に明示した。

Influence of derived failure mechanisms to SFP cooling pump function

六ヶ所再処理工場は,事業指定申請における安全評価の対象とした設計基準事象の選定にHAZOPに準じた手法を採用しており,その中ではプール水冷却系ポンプに起こり得る事象として「運転中のポンプ1台の故障」が想定されている1)。このようなHAZOPに準じる実設計上の想定事象も,機能階層化モデルを適用することで[機器に起こり得る故障メカニズム] - [HAZOP想定事象(安全評価における想定事象)] - [状態量] - [機能]の関連を系統的に関連付け,設備の故障発生時における機能への影響を明示的に表現できる。

保全活動におけるGFMK適用の有効性を検討するために,GFMK適用により導出したプール水冷却系ポンプの故障メカニズムと,当該設備の点検手順書および取扱説明書に記載されている内容を比較し,導出した故障メカニズムに対する実際の保全活動(事象の検知手段)の想定の有無を確認した結果をTable 4に示す。その結果,本手法により可能性を指摘することができた38種類の故障メカニズムのうち,実際の保全活動において検知手段が想定されていたものは37種類であった。故障メカニズムとその検知手段の主な対応は以下のとおりである。

上記の結果は,実際の保全活動で検知手段を用意し,その検知手段によって確認することとしている事象の多くが,GFMK適用により導出した故障メカニズムに含まれていることを示唆しており,本手法の基本的な妥当性を示唆する結果であると考えられる。

| No. | Failure mechanisms of pump | Detection method |

|---|---|---|

| 1 | [Stick] → Break → Leak | OH |

| 2 | [Stick] → Break → Overheating | OH |

| 3 | [Stick] → Break →Vibration excessive → Overload | OH |

| 4 | [Stick] → Break → Overload | OH |

| 5 | [Seizing] → Malfunction → Vibration excessive → Overload | OH |

| 6 | [Fatigue] → Leak | AC |

| 7 | [Fatigue → Crack] → Leak | AC, PT |

| 8 | Defect → [Crack] → Leak | PT |

| 9 | [Defective fusion → Crack] → Leak | Unexpected |

| 10 | [Loosen] → Leak | TC |

| 11 | [Loosen] → Braking force low | TC |

| 12 | [Loosen] → Detach → Malfunction → Vibration excessive → Overload | TC |

| 13 | [Foreign objects] → Malfunction → Vibration excessive → Overload | AC |

| 14 | [Foreign objects] → Hook → Malfunction → Vibration excessive → Overload | AC |

| 15 | [Foreign objects] → Clogging → Flow rate low → Overheating | AC |

| 16 | [Foreign objects] → Clogging → Vibration excessive → Overload | AC |

| 17 | [Foreign objects] → Overheating | AC |

| 18 | [Foreign objects] → Overload | AC |

| 19 | [Foreign objects → Interference → Abrasion] → Surface pressure low → Leak | AC |

| 20 | [Foreign objects → Interference → Abrasion] → Crack → Leak | AC |

| 21 | [Foreign objects → Interference] → Leak | AC |

| 22 | [Foreign objects → Interference → Abrasion → Foreign objects] | AC |

| 23 | [Foreign objects → Interference → Abrasion] → Flow rate low → Overheating | AC |

| 24 | [Foreign objects → Interference] → Vibration excessive → Overload | AC |

| 25 | [Foreign objects → Interference] → Overload | AC |

| 26 | [Foreign objects → Interference] → Overheating | AC |

| 27 | [Foreign objects → Interference → Distortion] → Vibration excessive → Overload | AC, DM |

| 28 | [Foreign objects → Interference → Distortion] → Overload | AC, DM |

| 29 | [Foreign objects → Interference → Distortion] → Transition to unintended route | AC, DM |

| 30 | [Aberration] → Overheating | AC, DM |

| 31 | [Aberration] → Vibration excessive → Overload | AC, DM |

| 32 | [Aberration] → Overload | AC, DM |

| 33 | [Aberration] → Hook → Malfunction → Vibration excessive → Overload | AC, DM |

| 34 | Air mixing → [Malfunction → Vibration excessive] → Overload | TR |

| 35 | Bubbling → [Transition to unintended route] | TR |

| 36 | Bubbling → [Malfunction → Vibration excessive] → Overload | TR |

| 37 | [Viscosity high] → Overload | PC |

| 38 | [Freezing] → Overload | CP |

“[ ]” in the table means that it is a target event of the detection method.

OH : Overhaul, AC : Appearance check, PT : Penetration testing, TC : Torque check, DM : Dimensional measurement, TR : Test run, PC : Property check of process fluid, CP : Check of process parameter.

ここで示した故障メカニズムと検知手段の対応は,単一の事象に着目したものではなく,事象の進展(故障状態の遷移)も包含した深層的な理解に基づく整理となっている。例えば,当該ポンプにおいては,「歪み」(Distortion, Table 4 No.27–29)のみに着目した場合と,その事象に遷移する前の「干渉」(Interference, Table 4 No.19–29)や「異物付着・混入」(Foreign Objects, Table 4 No.13–29)といった事象も含めて着目する場合とでは,後者により広範な故障状態への遷移の可能性を見い出すことができ,そのような視点を本手法により提示できていることから,保全活動における見落しのリスク低減に寄与することが期待される。

上記と同様の結果をFMEA等の一般的な故障モード解析やCollinsらの故障経験表の活用2,3)により得ようとする場合,部位に対する単一の故障モードは標準化されたガイドワード等を踏まえ解析者によらず想定できる可能性があるが,故障モード間の状態遷移に関する記述方法は十分に形式化されておらず,個々の解析者の見識や経験知識に大きく依存すると考えられる。これに対し,本手法は,一度GFMK知識ベースを構築すれば,経験知識等の差に依らず一定の知識ベース適用手順により同じ故障メカニズムに関する知識を導出できる可能性がある(再現性がある)という点で有効性を示していると考えられる。

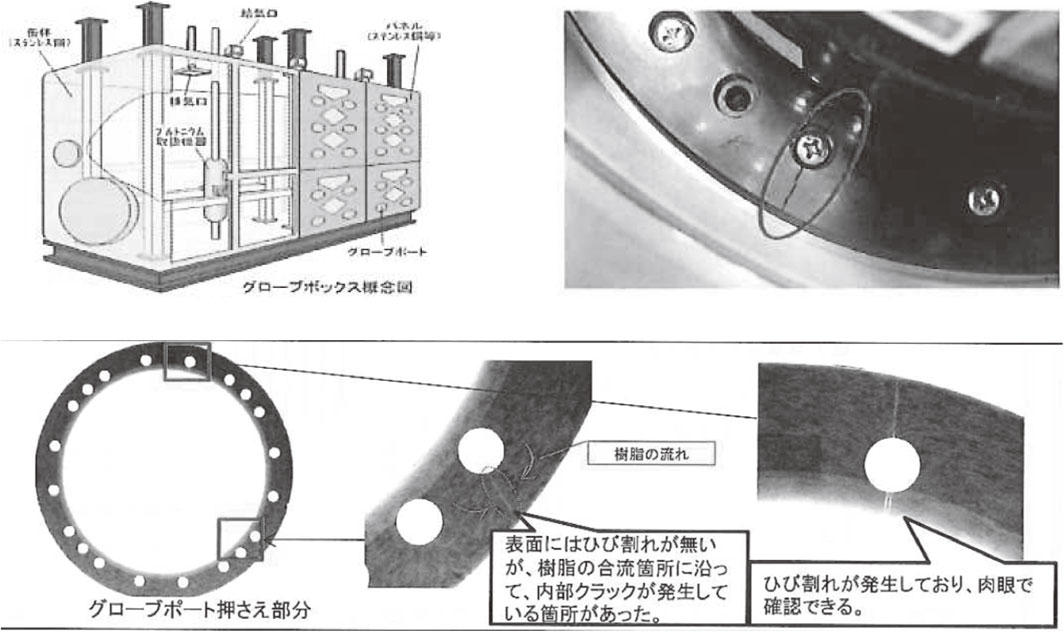

この例で示された,実際の保全活動において想定されていない唯一の故障メカニズムは,「Oリング製作時の融合不良」(Defective fusion, Table 4 No.9)である。具体的には,設備の取扱説明書および点検手順書において,当該事象とその検知手段(据付前の融合不良線(ウェルドライン)の確認,非破壊検査,Oリングの製造仕様確認等)の具体的な記載がないという点で,導出された当該事象に関する知識は,保全活動上見落されている可能性がある故障メカニズムであった。ここでもう1つの重要なことは,当該事象の知識源となった設備不具合情報がグローブボックスで発生したポート押さえひび割れ事象18)(Fig. 10)であったという点である。当該ポンプの保全活動において想定されていない故障メカニズムに関する知識が,プール水冷却系ポンプとは全く異なる設備の不具合情報を一般化した知識から獲得されたGFMKの適用によって導出されたということは,本手法の故障メカニズムに関する汎化知識の有効性を示していると考えられる。

Failure case of glovebox

一般に,不具合対応の水平展開範囲は設備やトラブル対応に精通する熟練者により決定されるが,限定合理性の観点からその展開範囲を無制限に広げることは極めて困難である。仮に展開範囲を広げようとしても,設備の固有名称・機能を捨象していない不具合に関する知識の利用は,「自分の状況は,提示された知識のそれと全く異なる」という人の思考の硬直性5)を誘発させてしまう可能性が否定できない。過去の事例から学習する場合,事例の類似性を認識することが基本的に重要であるが,表面的な事例の表現だけでは故障メカニズム自体の類似性の認識は困難である(グローブボックスの不具合情報とプール水冷却系ポンプの事象の間の関係を考えれば明らかである)。ここで示した結果は,保全活動上見落されている可能性のある故障メカニズムに関する知識を系統的に導出できたことを示している。

本研究では,保全活動において想定される故障メカニズムの見落し低減を目指したGFMK適用手順を提案し,実際の設備および保全活動へ適用した。六ヶ所再処理工場の設備不具合情報により構築したGFMK知識ベースを,同工場のプール水冷却系ポンプに適用し,起こり得る故障メカニズムを導出するとともに,施設機能への影響および保全活動上見落されている可能性がある故障メカニズムに関する知識を導出可能であることを示した。

GFMKの適用による有効な保全知識の獲得可能性については,ポンプ等の機械設備に限らず,電気設備,計測制御設備等,多様な設備の保全活動で確認することが必要と考えているが,本研究の成果は,現実的な状況下で見落されている設備の故障メカニズムを提案手法により低減するとともに,それまで明示されていなかった保全活動に資する知識を提示できる可能性があることを示唆している。

GFMK知識ベース構築において整理した萌芽事象,発現事象,属性情報は,現段階では,本研究で取り扱った設備不具合情報の一般化記述に用いた範囲で整理されていることから,現状では具体的な適用結果の範囲は限定的であるが,今後は計算機的処理技術の動向を踏まえつつ,より広範な設備不具合情報の一般化記述を通じてGFMK知識ベースの内容を拡張し,他の機器やシステムに幅広く本手法を適用することで,保全活動において見落される可能性がある故障メカニズムを体系的に低減させることを目指す予定である。