2023 Volume 22 Issue 2 Pages 51-58

2023 Volume 22 Issue 2 Pages 51-58

Uranium and plutonium mixed oxide (MOX) pellets used as fast reactor fuels have been produced from several raw materials by mechanical blending through various processes, such as ball milling, additive blending, granulation, pressing, and sintering. It is essential to control the pellet density, which is one of the important fuel specifications, but it is difficult to understand the relationships among many parameters in the production of MOX pellets. The database for the production of MOX pellets was prepared from production results in Japan, and input data of eighteen types were chosen from the production process to form a data set. A machine learning model for predicting the sintered density of MOX pellets was derived using a gradient boosting regressor and could represent the sintered density of MOX pellets with R2 = 0.996 as a parameter that affects production conditions, such as the type of raw material used and sintering temperature.

日本では,将来のエネルギーセキュリティの強化のために,資源の有効利用を目的として核燃料サイクル技術の開発を進めてきた。この技術では,軽水炉の使用済み燃料から再処理工程においてプルトニウムを分離・抽出し,プルトニウムを核原料とした燃料を高速炉にて燃焼させることによりエネルギーを取り出す。研究開発は,実験炉「常陽」および原型炉「もんじゅ」の建設・運転を通して進められ,その燃料として,ウラン・プルトニウム混合酸化物(MOX)燃料の研究開発が行われた1,2)。高速炉は,これまで高レベル廃棄物として処分を検討していたアメリシウムやネプツニウムなどのマイナーアクチニド元素も燃焼させることができるため,高レベル廃棄物の減容・有害度低減にも寄与する技術として開発を進めている。燃料製造技術では,プルトニウムに加えマイナーアクチニド元素を含んだMOX燃料の開発を求められている3)。

MOX燃料の製造は,異なった特性を有する複数の原料粉末を用いて機械混合法によって行われ,秤量,ボールミル混合,造粒,成型,焼結,検査等のプロセスを経て製品とする。

また,プルトニウムの崩壊熱や,MOXの酸化・還元に伴う物性の変化など,MOXの有する化学的・物理的性質により,MOX燃料の製造には独特の困難さがある。加えて,プルトニウムの取り扱いは,グローブボックスと呼ばれる気密性の高い容器内で行う必要があるため,燃料製造設備へのアクセスが制限され,製造過程でのデータ取得に限界がある。このような背景から,MOX燃料ペレットの製造においては,仕様に合った燃料ペレットを効率的に安定して製造することに大きな課題がある。

核燃料の重要な仕様の1つに,燃料ペレットの焼結密度があり,発熱密度や熱伝導率に影響するため重要なパラメータとなっている。常陽のドライバー燃料として用いられるMOX燃料は,約94%理論密度比(TD)で製造され,もんじゅ燃料は85% TDの低密度ペレットである。低密度ペレットは,燃焼時に起こるスウェリングと呼ばれる体積膨張に起因するペレット・被覆管機械的相互作用を抑制するために採用された。また,将来の高速炉サイクル技術として開発が進められている燃料には,マイナーアクチニド元素を含んでいる3)。このような様々な燃料仕様のMOX燃料を製造するためには,使用する原料の特性を加味した上で,燃料仕様に応じて製造条件を調整する必要がある。

燃料製造プロセスには,多くの工程があり,それらのパラメータは複雑に関わるため,製造条件の導出・最適化には高度な専門的・経験的な評価を行った上で,先行試験などによって決定している。これまで,焼結密度を制御するために,焼結速度を評価する研究が行われた。それらの研究では,昇温速度や,焼結温度,焼結雰囲気をパラメータとして試験が行われ,初期焼結時の活性化エネルギーの評価を通して,焼結挙動が調べられた4,5)。

また,焼結密度へ影響する原料の粉末特性として流動性や粒度などが測定され,燃料製造への影響が評価された6)。製造プロセスにおけるこれらの多くのパラメータと焼結密度との関係は複雑であり,容易に理解することは難しく,製造プロセスの最適化につながる十分な理解が進んでいない。

本研究では,これまで行われてきた燃料製造のデータをデータベース化し,原料粉の種類,製造パラメータおよび焼結密度の関係を機械学習することによって,MOX燃料の機械学習焼結密度予測モデルを導出した。

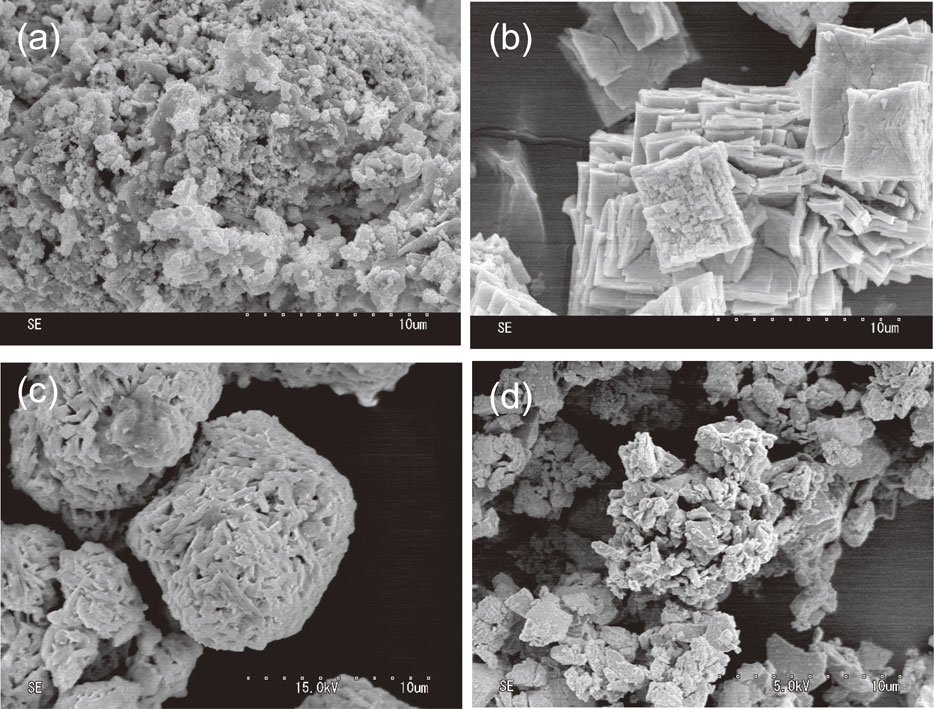

MOX燃料の製造は,複数の原料を用いた機械混合法によって行われる。日本のMOX燃料製造における特徴は,再処理工程で抽出されたウランおよびプルトニウムを含む硝酸溶液を原料として,マイクロ波直接加熱脱硝により得られたMOX粉(MH粉)7)を用いることである。MH粉は,再処理工程において硝酸プルトニウムおよび硝酸ウラニル溶液を$1:1$で混合し,マイクロ波加熱により短時間の加熱・脱硝で得られる粉末であり,UO2とPuO2が均一に混ざり合ったサブミクロンの微細粒で,焼結速度の速い原料粉である。このほかに,海外の再処理工場でシュウ酸沈殿法によって得られたPuO2単体粉が用いられる場合もある。また,長期間に渡って製造プラントを運転すると,規格外の製品が発生するため,規格外ペレットを粉砕した乾式回収粉を原料の一部として再利用することが,プルトニウムを有効利用するためにも重要となる8)。代表的な粉末のSEM写真をFig. 1に示す。図に示すように各粉末の形状は製造方法を反映して大きく異なっており,焼結特性も大きく異なる。

SEM images of row powders

(a) MH powder, (b) PuO2 powder, (c) UO2 powder, (d) Dry recycled powder.

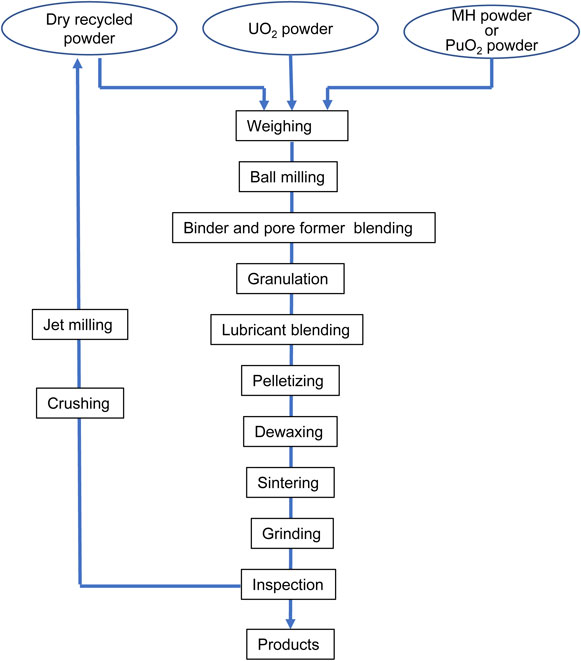

Figure 2に,低密度ペレット製造に係る燃料製造フローを示す。MH粉,乾式回収粉およびUO2粉などの原料粉は,ウランおよびプルトニウム中の核分裂性核種(235U + 239Pu + 241Pu)の割合を示すフィッサイル率を調整するために秤量され,主に均質化を目的としたアルミナボールを用いたボールミル混合が行われる。その後,ポアフォーマおよびバインダーを添加し,タブレット法による造粒が行われ,ルブリカント(潤滑剤)を混合後にペレット形状に成型が行われる1)。これらの工程で添加される有機物の添加量も焼結密度に影響する重要なパラメータとなっている。バインダーおよびルブリカントには,主にステアリン酸亜鉛が用いられ,低密度ペレットを製造するためにはポアフォーマとして約100 µmの直径の球状セルロースが添加される。低密度ペレットの製造では,ポアフォーマをペレット内に均質に分散させることが不可欠であり,造粒工程が重要なプロセスである。焼結は,1,973 Kで3~4時間行われる。燃料の仕様の1つに酸素/金属(O/M)比があるが,燃焼中の被覆管内面腐食を抑制するために燃料のO/M比は定比組成の2.00よりも低い約1.98に調整される。O/M比の調整も,焼結工程において行われ,アルゴン・5%水素混合ガス中で焼結することによって調整される。O/M比の高精度な調整は,水分を加湿することによって焼結雰囲気中の酸素ポテンシャルを制御することが必要であるが,現在の燃料製造設備には水分の加湿装置は設置されておらず,厳格な雰囲気制御を行わなくてもO/M比が1.98程度に調整することが可能である。また,低密度燃料製造においては密度低下剤に用いるポアフォーマに含まれる炭素が,焼結過程でMOXを還元させることも燃料のO/M比を定比組成よりも低くなる要因となっている9,10)。将来の高燃焼度燃料として低O/M比燃料11)の開発が必要となる場合には,雰囲気制御装置を付加する必要がある。

Flowsheet of MOX pellet production

このようなプロセスを経てMOX燃料ペレットが製造され,各工程におけるパラメータの設定は,経験的な知識に基づいた評価と製造ラインでの試験によって行われてきた。ドライバー燃料の製造は,約40 kgのロットで行われ,1ロットで2万個以上のペレットが製造されてきた。ペレットは全数検査されるが,焼結密度の平均値が燃料仕様に一致するように製造条件を設定できなければ,燃料の歩留まりは低下することになる。プルトニウムは,核物質として厳格に管理されているため,廃棄物として処理することはできない。そのため,信頼性が高く,安定した燃料製造プロセスを開発する必要がある。

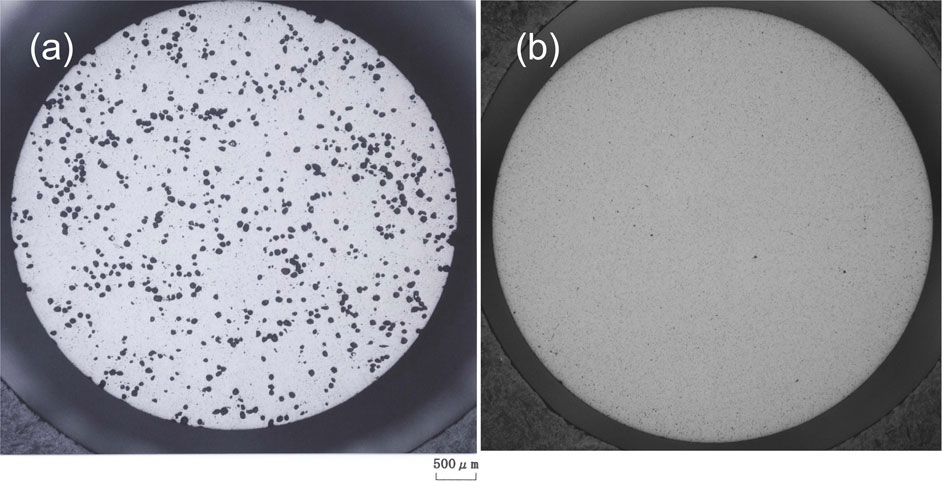

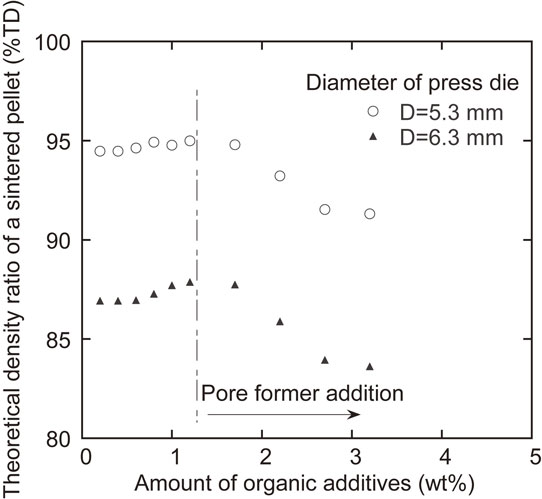

2. データベース本研究で用いた燃料製造のデータベースをTable 1に示す。データベースは,常陽用の高密度ペレット製造試験,もんじゅ用の低密度ペレット製造試験,およびディラトメータから得られる収縮率のデータから構成されている。日本における高速炉燃料の開発初期の1988年からのデータを用いている。Fig. 3に代表的な燃料ペレットの断面組織写真を示す。高密度燃料製造試験は,91~95%TDの焼結密度であり,低密度ペレット製造試験では,85%±2%TDの焼結密度を目標として製造された。ディラトメータによる測定では,焼結速度を評価するために行われた試験結果から1,073~1,973 Kのデータを用いた。Fig. 4に有機物の添加量と焼結密度の関係を示す。ここで各シンボルの違いは燃料中のプルトニウム原料にMH-MOX粉末を用いた場合とPuO2粉末を用いた場合の違いを示している。添加した有機物は,ポアフォーマ,バインダーおよびルブリカントである。図をみると有機物の添加量が増加するほど焼結密度が低下する傾向があるが,バラツキが大きく,有機物の添加量以外のパラメータが影響していることが予想できる。燃料仕様では密度の許容範囲は,±2%TDであり,製造条件の設定は注意深くする必要がある。

| MOX Production | Period | Number of data | |

|---|---|---|---|

| High density pellet production I | 1988.10 ∼ | 1990.11 | 52 |

| High density pellet production II | 1994.02 ∼ | 1996.07 | 72 |

| Low density pellet production I | 1990.01 ∼ | 1992.11 | 124 |

| Low density pellet production II | 1994.10 ∼ | 1996.02 | 103 |

| High density pellet production III | 2000.12 ∼ | 2002.02 | 37 |

| High density pellet production IV | 2003.04 ∼ | 2004.04 | 23 |

| High density pellet production V | 2007.02 ∼ | 2007/09 | 52 |

| Low density pellet production III | 2008.04 ∼ | 2010.12 | 120 |

| Dilatometry | 2015 ∼ | 466 | |

| Total | 801 | ||

Microstructure on the cross section of pellet

(a) Low density pellet, (b) High density pellet.

Relationship between the amounts of organic additives and density of sintered pellet

本研究で用いたデータベースには,MH粉を原料に用いた燃料は,広範囲の焼結密度のペレットの製造実績が含まれているが,PuO2原料を用いた製造試験は,高密度ペレットに限られている。データベースにおける各パラメータの範囲をTable 2に示したが,すべての焼結密度の範囲で,PuO2粉末を用いたデータはないことに注意が必要であり,機械学習モデルの評価においては,評価する条件がデータベースの範囲内かどうか確認することが重要である。

| Item | Data type | Min | Max |

|---|---|---|---|

| Kinds of Pu powder | Category | PuO2, MH | |

| Ratio of Pu powder (%) | Number | 0 | 100 |

| Kinds of recycle powder | Category | Recycle-A, — | |

| Ratio of recycle powder (%) | Number | 0 | 34 |

| Kinds of UO2 powder | Category | UO2-A | |

| Ratio of UO2 powder (%) | Number | 0 | 70.4 |

| Lot size (kg) | Number | 0.03 | 38 |

| Ball milling time (hr) | Number | 0 | 11 |

| Pore former (%) | Number | 0 | 2.08 |

| Binder (%) | Number | 0 | 0.87 |

| Press for granule (t/cm2) | Number | 0 | 3 |

| Mesh for granule | Category | Small, Large | |

| Lubricant (%) | Number | 0 | 0.2 |

| Pelletize stress (t/cm2) | Number | 4 | 5 |

| Diameter of Die (mm) | Number | 5 | 6.3 |

| Sintering temperature (K) | Number | 1,073 | 2,023 |

| Sintering time (hr) | Number | 0 | 6 |

| Sintered density (%TD) | Number | 50.7 | 95.7 |

燃料製造試験のデータベースからFig. 2に示す各工程において焼結密度に影響するパラメータを抽出し,機械学習用のデータベースとした。各パラメータの項目,データの種類,範囲をTable 2に示す。原料粉の種類および含有率は,原料の調製方法に起因する収縮特性に影響し,ロットサイズ,ボールミル時間は,原料粉の均質化,微細化に影響するパラメータである。有機物として添加するポアフォーマ,バインダー,ルブリカントの含有率は,ペレットの成形性や密度に影響する。造粒に関するパラメータは,成形時の流動性,グリーンペレット内部の密度の均質性に影響する。成形圧,ダイの直径は,グリーンペレットの内の応力分布に関係し,焼結温度,時間は,焼結密度に直接関係するパラメータである。このように機械学習用のデータベースとして選定したパラメータは,いずれも原料の調製,グリーンペレット密度の均質性,焼結性などに関係した焼結挙動に影響するパラメータである。このデータベースを用いて,機械学習焼結密度予測モデルの作成を行った。機械学習モデルの導出は,PyCaret12)を用いて,勾配ブースティング,エキストラツリー,ランダムフォレストにより学習を行い,焼結密度予測モデルを作成した。ハイパーパラメータはオートチューニングにより導出した。

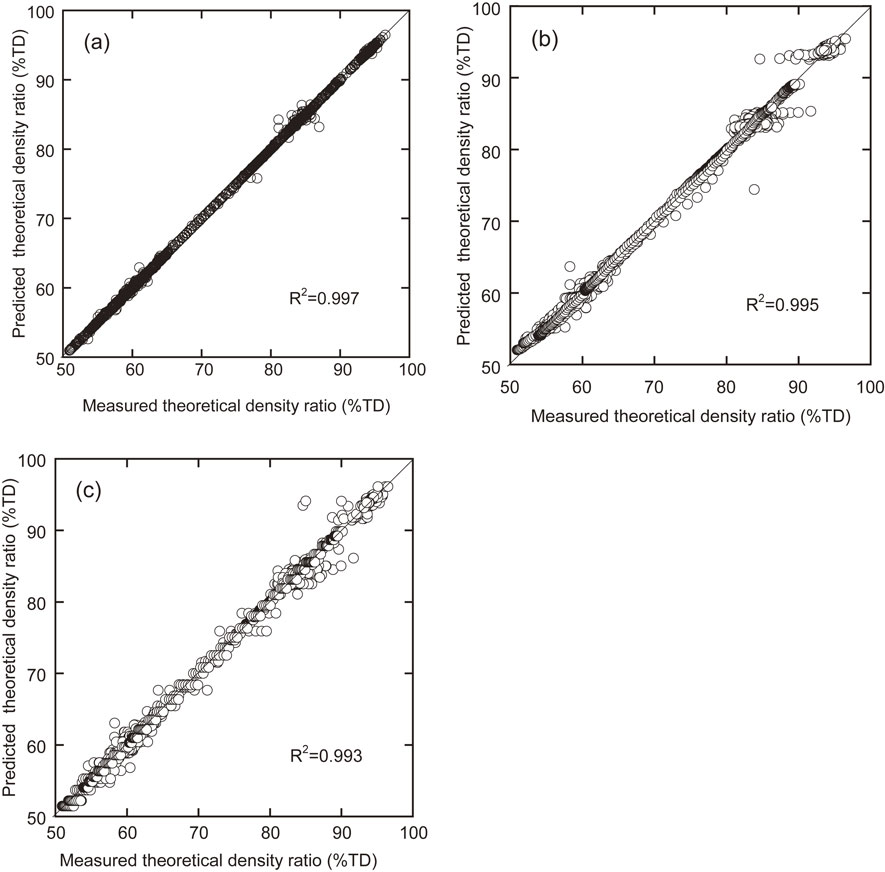

各予測データと実験データの比較をFig. 5に,誤差の比較をTable 3に示す。Table 3は,データベースを10のグループに分け,交差検証を行った結果の平均値である。決定係数R2は0.90以上で,いずれのモデルも実験データをよく再現している。勾配ブースティング,エキストラツリー,ランダムフォレストの順に,予測データと実測値のずれが少しずつ大きくなることがわかる。このずれは,全体的な変化で現れているため,各アルゴリズムの特徴によって現れる変化と考えられる。勾配ブースティングによる予測モデルはR2 = 0.996と,いずれの誤差評価でも最も高い精度で評価できた。Fig. 5の実測値と予測値の比較をみると,勾配ブースティングによる予測結果が,実測データをもっともよく再現していることが確認できる。Table 4に上位3位の変数の重要度を比較する。いずれも焼結温度の重要度が最も高い。2番目以降の重要度は異なっており,2番目の変数は勾配ブースティング,エキストラツリー,ランダムフォレストにおいて,それぞれ焼結時間,ポアフォーマ,リサイクル粉の割合となっている。注目する点は,最も高い精度で予測した勾配ブースティングにおける高い重要度の変数は,焼結温度と焼結時間であり,それぞれ0.51,0.37と,2番目の変数でも高い重要度を示した。エキストラツリー,ランダムフォレストでは,2番目以降の変数の重要度は0.1より小さく,最も高い重要度の焼結温度が予測精度に強く影響していることがわかる。焼結温度と焼結時間は,一般的に焼結密度に直接影響する変数であり,これらの変数が高い重要度で予測モデルを構築できていることが,勾配ブースティングの予測精度の高さにつながっていると考えられる。

Evaluation of sintering density predicted by machine learning pellet density prediction model

(a) Gradient boosting, (b) Extra tree, (c) Random forest.

| Model | MAE | MSE | RMSE | R2 | RMSLE | MAPE |

|---|---|---|---|---|---|---|

| Gradient boosting | 0.453 | 0.692 | 0.820 | 0.997 | 0.011 | 0.0062 |

| Extra tree | 0.546 | 0.909 | 0.936 | 0.995 | 0.012 | 0.0075 |

| Random forest | 0.689 | 1.356 | 1.147 | 0.993 | 0.016 | 0.0095 |

MAE: Mean Absolute Error, MSE: Mean Squared Error, RMSE: Root Mean Square Percentage Error, R2: efficient of determination, RMSLE: Root Mean Squared Logarithmic Error, MAPE: Mean Absolute Percentage Error.

| Gradient boosting | Extra tree | Random forest | |

|---|---|---|---|

| 1st | Sintering temp. 0.51 |

Sintering temp. 0.65 |

Sintering temp. 0.72 |

| 2nd | Sintering time 0.37 |

Sintering time 0.08 |

Ratio of recycle powder 0.07 |

| 3rd | Ratio of Pu powder 0.05 |

Diameter of die 0.03 |

Pore former 0.05 |

製造プロセスにおける機械学習焼結密度予測モデルの作成は,他の材料でも研究が行われている13,14)。Dengらは,Cu-Al合金の粉末冶金による製造において,機械学習焼結密度予測モデルを作成した。モデルはニューラルネットワークにより作成されたが,0.88~0.885の一致であった。本研究においてもニューラルネットワークによる評価を行ったがR2 = 0.8程度と他の手法に比べ誤差が大きい。今回は,ハイパーパラメータの最適化を手動で行っており,最適化が十分でなかったと考えられる。本研究で行った勾配ブースティングによる焼結予測モデルの評価精度は,機械学習モデルとしては,他の研究と比較しても十分に高い精度で予測ができている。

以降の評価は,勾配ブースティングによって導出した焼結密度予測モデルを用いて評価を行った。Fig. 6にPuO2およびMH粉を用いて30%Pu含有MOXペレットを焼結した場合の密度変化を比較した。核燃料の原料粉の割合は,50%MH粉-15%乾式回収粉 -35%UO2粉,および25%PuO2粉-25%乾式回収粉-50%UO2粉の混合粉末とした。図をみると昇温中に初期焼結により密度上昇が起こることが観察される。焼結は,1,400 K付近から始まり,PuO2粉に比べ,MH粉の焼結速度が速いことがわかる。到達焼結密度は,PuO2およびMH粉の間で大きな違いはないようである。1,700 °Cで1時間以上の保持後には焼結密度に大きな違いはないが,昇温中の収縮特性や焼結時間の影響については,十分なデータがないため,データベースを拡充することによって焼結過程の密度変化予測を精度よくできるようになると考えられる。また,中道ら4)は,MOXの焼結挙動のO/M比依存性を調べ,焼結速度はO/M比によって大きく異なり,O/M = 2.00付近では,収縮速度が速くなることを報告した。データベースに含まれる製造試験で用いた電気炉には,O/M比を制御するための水分調節機能はなく,O/M比をパラメータとした十分なデータはない。将来的に水素量および水分量を入力データとすることで評価モデルの予測範囲が広がることが期待される。

Sintering behavior predicted by machine learning pellet density model

(a) temperature dependence and (b) sintering dependence of sintering density.

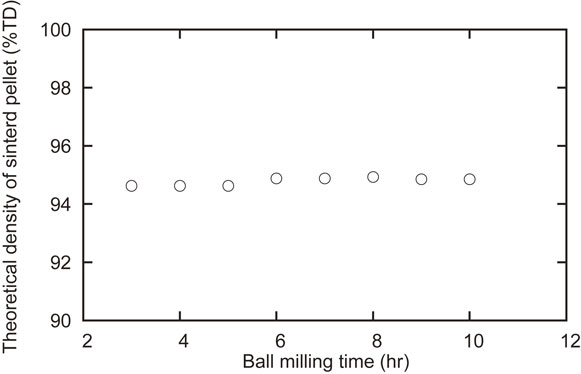

Figure 7は,ボールミル混合時間による焼結密度への影響を示した。10時間までの混合では,明らかな焼結密度への影響は予測できず,成形時のプレス圧についても同様であった。

Ball milling time dependence of theoretical density of a sintered pellet predicted by the machine learning model

Figure 8に成型時のダイス径と有機物の添加量をパラメータとした焼結密度の予測結果を示す。有機物は,ルブリカント,バインダーおよびポアフォーマである。ルブリカントは0.2%を添加し,バインダーは,0~1%を添加した。ポアフォーマは,0.2%ルブリカントと1%バインダーに加えて0~2%添加した。図をみると2%のポアフォーマ添加は,4%TD程度の密度低下が確認できる。注目するべき点は,ダイスの径である。5.3 mmから6.3 mmの径に変えることによって,7~8%の大きな密度低下が起こっている。Fig. 4に焼結密度の実測値と有機物添加量の関係を示したが,この図をみても低密度化についてポアフォーマの効果だけで説明するのは難しい。ダイス径の違いが焼結密度へ影響すると仮定すると,プレス時のダイ表面に沿った応力とペレット内部の応力の違いが影響していると考えられ,ペレット内部の応力が小さくなることによってグリーンペレットの微細構造の不均一化が,この現象の原因となっている可能性がある。低密度ペレットがもんじゅ燃料の仕様で約6.3 mmのダイスの径が用いられ,高密度ペレットは常陽仕様の約5.3 mmのダイスの径が用いられており,密度とダイスの径の間に同じ原料粉を用いた連続的なデータは存在しない。そのため,予測モデルの推定値が正しい結果を示しているかどうかについては,追加の試験が必要と考えられる。

Sintered density changes predicted by the machine learning model as functions of amounts of organic additives and diameter of press die

本報告で用いたデータベースには,焼結初期の密度変化はディラトメータによる測定結果を用い,燃料製造試験は,プルトニウム燃料第3開発室での工学的な燃料製造設備の結果である。実験における小規模な結果と,工学的な規模の製造ラインでの製造試験との間でどのように整合性を取るか課題であるが,今回の機械学習予測モデルでは,いずれの条件も再現できるモデルとなっている。また,機械学習による製造評価モデルの作成では,データベースに粉末物性は含まれておらず,各粉末について,データの種類をカテゴリーとして与えた。燃料製造に用いられるプルトニウムを含む原料粉末について多くの粉末物性を取得し,データベースとして整備することは難しいと考えられ,今後の原料の多様化を考えたときは,原料粉末の焼結性を表す代表的な特性をどのように数値化するかが重要と考えられる。

本研究によって,MOX燃料製造プロセスにおける焼結密度を予測する機械学習製造評価モデルを導出した。燃料製造試験のデータベースから製造プロセス全体をカバーできる18種類の入力パラメータを抽出し,焼結密度の予測モデルを評価した。その結果,勾配ブースティングによってR2 = 0.996の予測モデルを得ることができ,他の研究で報告されている予測モデルに比べても高い精度であり,焼結プロセスの評価に実用化できるレベルの予測モデルである。また,評価に用いた燃料製造に関するデータベースは,データ範囲を拡張することによって,予測範囲が拡張できることを期待できる。

高速炉燃料の開発は,目的に応じて,プルトニウムの減容,MAの消滅,長寿命燃料や,中実,中空ペレットなど,様々な仕様が提案されている。この様々な燃料ペレットの仕様によって,燃料製造側への負担は大きくなる。本報告の機械学習焼結密度予測モデルを用いて,目標とする焼結密度から逆解析を行い,燃料製造プロセスの最適な条件を評価することによって,炉側,設計側が要求する燃料仕様が製造可能か判断し,製造時の様々なパラメータを先行試験なしに,また高度な専門的知識なしに迅速に燃料製造が可能となる。

最近,デジタルトランスフォーメーションが様々な分野で進められている。核燃料分野においても,これまで蓄積されたデータを共有化し,そのデータベースを基礎としてデータ科学を利用した研究開発が進めば,燃料製造プロセスの条件評価だけではなく,照射挙動評価,燃料製造プラントの運転管理など,核燃料技術に関する多くの課題に対して,迅速に回答を得られ,核燃料技術のインテグレーションとして開発が期待できる。

筆者らは機械学習モデルに関して,有益な助言・コメントを頂いた原子力機構神崎博士に感謝する。