2014 年 100 巻 2 号 p. 180-188

2014 年 100 巻 2 号 p. 180-188

In order to increase the permeability of the sintering bed for sinter ore productivity, RF-MEBIOS (Return Fine - Mosaic Embedding Iron Ore Sintering) process, in which return fine as dry particle is added on granulated raw materials and then they are charged into sintering machine, is proposed. In RF-MEBIOS, it is demonstrated by pot tests that productivity increases at the same moisture content in sinter mixture at charging. This productivity increase is caused by higher permeability in sinter packed bed due to two major phenomena. One is increasing the pseudo-particle size at granulation and the other is decreasing the bulk density of sinter packed bed after charging. The former is achieved by a higher moisture content in the raw materials at granulation, which has the role of decreasing small size of pseudo-particle (-0.25mm). The latter is achieved by higher friction in the packed bed composed of dry and wet particles compound, which has a role of decreasing bulk density. In the development of RF-MEBIOS, return fine was chosen as the dry particle because it is dry when produced by the sintering machine. The sinter productivity increases with the increase of the quantity of the return fine added after granulation stage. The effect of pseudo-particle (-0.25mm) ratio andεon flame front speed were evaluated as 55% and 41% to increase of frame front speed, respectively.

Effect of RF-MEBIOS on sinter productivity is confirmed in No.3 sinter plant in Kashima Steel Works. Under the condition of constant moisture content in sinter mixture at charging, this improvement degree is proportioning to the ratio of bypass return fine which is added to granulated the other sinter materials without granulation. It means granulation at higher moisture has superiority compared to increase of fine material in bypass return fine.

Finally, RF-MEBIOS method is installed on three commercial sintering machines (Kashima, Wakayama, and Kokura) belonging Sumitomo Metals. In all three sinter plants, productivity increase has been confirmed. Therefore, introducing RF-MEBIOS has been demonstrated to cause a universal improvement of sinter productivity.

焼結生産性は,焼結原料層通気性と強い相関がある。それは,焼結反応の進行が焼結原料層を流通するガス流速に比例し,ガス流速は通気性に支配されることによる。さらに,高い通気性は,Ergun式に記述されるように,造粒後の擬似粒子径を高めることで,また焼結原料層の空隙率を高めることで確保される。

実際に,擬似粒子径を高めるミニペレット法1,2)では,高通気性が達成されている。そして擬似粒子径を高めるには,予備造粒法3)が有効である。予備造粒法とは,焼結原料を2系列以上で造粒する方法であり,これまで多くの実機焼結機で採用されてきたが4,5,6),原理的には2層構造ペレットの基礎研究7)の技術思想に基づく。実用化に際しては,造粒機の基本的な設計条件(傾斜角や回転速度等)8)も併せて検討された。

他方,焼結原料層通気性を高めるもう一つの因子である高空隙率は,主として給鉱装置開発により達成された。しかしながら,装入時の高空隙率確保に加え,焼結時に高空隙率を維持する必要がある。その対策として生石灰増配合による擬似粒子強度向上9)の他,焼結原料層中の水の挙動からみた空隙率維持方法として,焼結過程における水の凝集量10)を下げるために,焼結原料を造粒後に,擬似粒子径を維持しつつ減水する方法が有力である11)。これは,造粒時にバインダーとして機能する水は,焼結時には通気阻害因子となることによる。

これら擬似粒子径および空隙率に着目した焼結原料層通気性を高める技術として,近年,MEBIOS(Mosaic Embedding Iron Ore Sintering)法が提案された10,11,12,13,14,15)。

Fig.115)に,MEBIOS法の焼結原料層のイメージを示す。MEBIOS法は,低充填密度の焼結原料層中に高密度な領域を配置することによって,高充填密度を維持しながら通気性を高めることができる。具体的には,直径5-15mmの高密度グリーンボールを焼結原料層内へ配置し,壁効果によってグリーンボール周囲に低充填密度領域(空隙)を形成し,その結果,焼結原料層全体の通気性が高くなる。ここで,粗大で高密度グリーンボールは焼結過程でその形状を維持できるので,焼結原料層の支柱効果として機能し,高空隙率を維持できる16,17)。

Denser parts and loser ones in the same packed bed of MEBIOS13).

近年,低額の設備投資でMEBIOS法を応用する技術開発が検討された。その結果,小粒径でも乾燥状態であれば,粗大で高密度グリーンボールと同じ効果が得られることが判明した。それは,乾燥粒子と造粒後の湿潤擬似粒子間の摩擦力を活用する点に着目した技術である。即ち,焼結原料の焼結機への装入において,乾燥粒子と湿潤原料間に働く摩擦力が,それらを密に充填することを抑制でき,その結果,高空隙率を確保できる。加えて,原料水分を造粒段階と装入段階とで独立に設計することが可能となる。具体的には,造粒段階で高水分とすることで造粒を促進させて,しかる後に乾燥粒子添加により装入時には低水分の焼結原料層を形成することが可能となる。実機適用方法としては,返鉱を乾燥粒子として活用し,造粒後の原料へ添加する。この技術を“RF-MEBIOS(Return Fine - Mosaic Embedding Iron Ore Sintering)法”と称する。返鉱は,焼結機から排出された後に直ちに焼結原料として使用されるので,乾燥機を設けなくとも乾燥粒子として使用できる。

本報では,焼結原料層の充填密度および造粒後の擬似粒子径の視点で,RF-MEBIOS法の通気性向上を焼結鍋試験による検討,並びに実機焼結機(鹿島,和歌山,小倉)における生産性向上について述べる。なお,RF-MEBIOS法は,焼結生産性改善技術ばかりでなく,焼結原料微粉化対応技術としても活用できる3)。

RF-MEBIOS法の焼結生産性に及ぼす影響を焼結鍋試験で調査した。試験方法の概略をFig.2に示す。焼結原料は,85.0mass%の複数銘柄の鉄鉱石等の新原料と,15.0mass%の返鉱とした。具体的な配合については後述する。返鉱については,造粒後原料に添加する量をx%,造粒に供する量を15-x%に配分した。前者および後者をそれぞれバイパス返鉱および造粒返鉱と称した。

Experimental flow of pot test (300φ).

バイパス返鉱以外の原料をドラムミキサー(直径600mm 長さ800mm)で4分間混合後,所定の水分を添加しさらに4分間造粒した。次にバイパス返鉱を造粒後原料に添加して15秒間混合したものを配合原料として供した。バイパス返鉱添加後の水分(装入時水分)は全ケースで7.0%一定となるよう添加水分量を調整した。従って,バイパス返鉱比率が上昇すると造粒における水分(造粒後水分)が上昇する。本報では,バイパス返鉱添加前の水分(mass%)を“造粒後水分”と称し,バイパス返鉱添加後の水分(mass%)を“装入時水分”と称した。前者は造粒に影響するパラメータ,後者は焼成に影響するパラメータである。焼結鍋への装入については,10-15mm焼結鉱2.0kgを床敷として焼結鍋(直径300mm,高さ500mm)にセットした後,焼結原料を床敷上680mmの位置から落下装入した。

Fig.3に,バイパス返鉱比率の造粒後水分および装入時水分への影響を示す。曲線が設定値,シンボルマークが実測値であるが,両者は合致しており,設定どおりに実験が遂行できたことを示す。

Moisture content in sinter raw materials after granulation and at charging.

擬似粒子径は,造粒後および装入時の両段階で計測した。計測方法は,試料を105°C2時間乾燥処理し,ロータップ振トウ機を用いてタップなしで15秒間篩分けする方法とした。充填密度は,配合原料を焼結鍋に装入した際に,配合原料重量(63kg)を原料占有体積で割って算出した。ここで原料占有体積は床敷を除く焼結原料層厚と鍋底面積から算出した。

Table 1に,配合条件を示す。日本で使用されている主要鉄鉱石5種類を用いた。粉コークス配合比率は4.5%とした。試験ケースについては,Series 1およびSeries 2を設定したが,それぞれの目的はバイパス返鉱比率およびバイパス返鉱粒度の影響調査である。なお,Series 2ではバイパス返鉱粒度を+1mmおよび−1mmとしたが,全原料に対するバイパス比率はそれぞれ7.7%および7.3%であった。これは,Fig.4に示す返鉱粒度分布(−1mm比率49%)に基づいて設定した。

| Route | Raw materials | Series 1 | Series 2 | ||||

|---|---|---|---|---|---|---|---|

| Ordinary Route | Iron ore R | 8.5 | 8.5 | 8.5 | 8.5 | 8.5 | 8.5 |

| Iron ore Y | 19.1 | 19.1 | 19.1 | 19.1 | 19.1 | 19.1 | |

| Iron ore H | 13.2 | 13.2 | 13.2 | 13.2 | 13.2 | 13.2 | |

| Iron ore C | 8.5 | 8.5 | 8.5 | 8.5 | 8.5 | 8.5 | |

| Iron ore W | 21.3 | 21.3 | 21.3 | 21.3 | 21.3 | 21.3 | |

| Serpentine | 2.1 | 2.1 | 2.1 | 2.1 | 2.1 | 2.1 | |

| Lime stone | 12.3 | 12.3 | 12.3 | 12.3 | 12.3 | 12.3 | |

| Return fine | 15 | 10 | 5 | 0 | - | - | |

| Return fine (+1mm) | - | - | - | - | - | 7.7 | |

| Return fine (-1mm) | - | - | - | - | 7.3 | - | |

| Sub Total | 100 | 95 | 90 | 85 | 92.3 | 92.7 | |

| Coke breeze (-5mm) | [4.5] | [4.5] | [4.5] | [4.5] | [4.5] | [4.5] | |

| Added after granulation stage | Return fine | 0 | 5 | 10 | 15 | - | - |

| Return fine (+1mm) | - | - | - | - | 7.7 | - | |

| Return fine (-1mm) | - | - | - | - | - | 7.3 | |

| Sub Total | 0 | 5 | 10 | 15 | 7.7 | 7.3 | |

| Total | 100 | 100 | 100 | 100 | 100 | 100 | |

| Coke breeze (-5mm) | [4.5] | [4.5] | [4.5] | [4.5] | [4.5] | [4.5] | |

Size distribution of return fine.

点火は風箱内圧力−5.2kPaで吸引しながらLPGを燃料とするバーナーで1分間燃焼させた。点火後は風箱内圧力−10.3kPa一定で行った。風箱内圧力は,風箱から送風機間のダクトに設置したダンパー開度で調整した。風箱内中央部に設置した熱電対で排ガス温度を計測し,排ガス温度ピークから3分後に焼結を終了した。なお焼結時間は点火開始時刻から排ガス温度ピーク時刻までの時間と定義した。

焼結鍋から排出した焼結ケーキは,重量計測後に落差2.0mで4回落下させ5mmで篩分けし+5mm重量を計測した。粉化により−5mmとなる床敷はないものと仮定し,+5mm重量から床敷重量(2kg)を差し引いた値を成品焼結鉱重量とした。成品焼結鉱重量を焼結ケーキ重量から床敷2kgを差し引いた値で割った値を成品歩留とした。

焼結生産率は,成品焼結鉱重量を焼結時間および焼結鍋底面積で割って算出した。

燃焼前線降下速度(FFS)は,焼結鍋へ配合原料を装入した段階の層厚を,点火開始から燃焼帯が焼結原料層の最下部へ到達した時刻までに要した時間で割って算出した。燃焼帯の最下部到達時刻は排ガス温度の立ち上がり時刻とした。

2・2 結果Fig.5,Fig.6およびFig.7に焼結生産率,FFS,および成品歩留の結果を示す。

Improvement of productivity by return fine addition after granulation stage.

Effect of return fine added after granulation stage on frame front speed.

Influence of return fine added after granulation stage on yield.

バイパス返鉱比率の上昇と共に,焼結生産率およびFFSが上昇した。但し,バイパス返鉱比率5%と10%を比較するとFFSが同等であった。その原因は不明であるが,バイパス返鉱の粒度分布は一定であり,かつバイパス返鉱比率の上昇と共に造粒後原料水分も単調に増加するので,バイパス返鉱比率5%~10%において特異な現象が生じると考えづらい。よって,バイパス返鉱比率0%から15%への上昇と共に,FFSは単調に上昇するものと解釈する。

バイパス返鉱は細粒(粒径−1mm)よりも粗粒(粒径+1mm)の方が焼結生産率およびFFSが高かった。

バイパス返鉱比率15%(対全原料)において,成品歩留が低かったが,これはFFSが高いことによるものと考えられる。

Fig.8に充填密度と装入時原料の擬似粒度(−0.25mm)比率の結果を示す。

Effect of return fine added after granulation stage on bulk density and pseudo-particle size after dry treatment.

Fig.8中にバイパス返鉱比率を添字で示しているが,まずバイパス返鉱比率0%と15%を比較すると,明らかにバイパス返鉱比率15%において充填密度が低く装入時原料の擬似粒度(−0.25mm)比率が低い。次にバイパス返鉱比率5%および10%における充填密度および装入時原料の擬似粒度(−0.25mm)比率は,バイパス返鉱比率0%と15%の結果の間に位置している。ここでバイパス返鉱比率5%と10%との差は確認できなかったが,バイパス返鉱比率5%~10%において特異な現象が生じると考えづらい。従って,バイパス返鉱比率の上昇と共に充填密度と擬似粒度(−0.25mm)比率が低下したものと解釈する。バイパス返鉱として細粒(−1mm)を使用した場合に比較して粗粒(+1mm)返鉱を使用した場合において,平均値では充填密度および擬似粒度(−0.25mm)比率が低くなったが,ケース内のデータ偏差を考慮するとその有意性は認めれなかった。

ここで,バイパス返鉱中の−0.25mmは造粒されずに焼結機へ装入される。これと造粒後水分上昇による擬似粒度−0.25mm比率の減少との大小関係について述べる。

Fig.9に,造粒後原料水分と造粒後原料の擬似粒度(−0.25mm)比率との関係を示す。装入時原料水分が一定なので,バイパス返鉱比率が高いと造粒後水分値が高くなり,その結果,擬似粒度(−0.25mm)比率が低くなった。Fig.9中の破線は,バイパス返鉱比率15%における造粒後原料のデータ(■)と返鉱のデータ(水分0%,粒度−0.25mm比率11.6%)と結ぶ直線である。破線楕円で示したバイパス返鉱比率0%のデータが破線よりも上側にプロットされているので,バイパス返鉱中の−0.25mmが焼結機へ装入される悪影響よりも,返鉱造粒後水分上昇による擬似粒度−0.25mm比率の減少効果の方が大きいと評価される。

Effect of moisture content after granulation on pseudo-particle size after granulation.

以上総括すると,装入時の原料水分が一定条件では,乾燥した返鉱を造粒後原料に添加するプロセスは,従来の全原料一括して造粒する従来プロセスと比較して,造粒後水分を高めることが可能となり,その結果,造粒促進により装入時においても擬似粒度(−0.25mm)比率が低くなった。

さらに充填密度が低下したが,その要因が擬似粒度(−0.25mm)比率によるものかそれとも湿潤粒子と乾燥粒子間の摩擦力上昇によるものかについては今後の検討課題である。

2・3 考察一般的に,燃焼前線は凝結材中のカーボンが燃焼している領域の最下層にあたり,その降下速度は上層から下層への伝熱に律速する。その伝熱は,焼結プロセスにおいては,下方へ流れるガスと固体間の強制対流伝熱と固体粒子間の伝導伝熱に大別される。前者は焼結原料層の通気性と含有水分に依存する。焼結原料層通気性は,Ergun式に示されるように粒子径と空隙率で決定される。

Fig.6およびFig.8より,FFSが高かった実験ケースでは装入時原料の擬似粒度(−0.25mm)比率が低く,装入密度も低かった。

本実験では,原料配合条件が一定であったので原料の平均見掛密度は等しい。よって,装入密度は空隙率(ε)と同義となる。なお,空隙率(ε)は装入密度を平均見掛密度で割った値を1から引いて算出される。既報18)では,擬似粒度(−0.25mm)比率とFFS間で強い相関が確認されている。よって,通気性を反映する粒子径として擬似粒度(−0.25mm)比率を採用する。従って,FFSは(1)式で記載する。

| (1) |

d−0.25(%):装入時擬似粒度(−0.25mm)比率,wcharging(%):装入時原料水分, ε(-):空隙率

(1)式において,第1項は固気強制対流伝熱項で,装入時擬似粒度(−0.25mm)比率,装入時原料水分,および空隙率に依存する。第2項は,固体間の伝導伝熱項で定数項とした。

装入時原料の擬似粒度(−0.25mm)比率,装入時原料水分,および空隙率εがFFSへ及ぼす影響について検討した既報18,19)に基づいて,式(1)中のパラメータ(a, b, c, h)フィッティングを行った。その結果が式(2)である。

| (2) |

式(2)において,装入時擬似粒度(−0.25mm)比率,装入時原料水分,および空隙率εの適用上下限は以下のとおりである。これらの制約は既報18,19)の実験条件に基づく。

0.4<d−0.25(%)<5.6 5.3<wcharging(%)<8.3 0.32<ε(-)<0.42

Fig.10に,本実験におけるFFSと式(2)より算出される計算値との対応を示す。相関係数が0.875と高い結果となり,本式の妥当性が示された。

Verification of regression equation.

Fig.11に式(2)に基づいて,空隙率εおよび装入時擬似粒度(−0.25mm)比率のFFSに及ぼす影響を独立で評価した結果を示す。両方の図中の白抜き大円は,基準点であり,バイパス配合比率0%における装入時原料の擬似粒度(−0.25mm)比率,装入時原料水分および空隙率εデータを式(2)へ代入して求めた。そして図中の破線は,基準点を通りかつ他のパラメータは一定下で空隙率ε(左図),装入時擬似粒度(−0.25mm)比率(右図)とFFSとの関係を式(2)に基づいて示している。

Quantitative analysis for FFS increase by pore ratio and pseudo-particle size (–0.25mm) ratio.

実線は本実験結果を繋いだものであり,その傾きはすべての影響因子を含んでいる。故に実線の傾きに対する破線の傾きの比は,空隙率ε(左図),装入時原料の擬似粒度(−0.25mm)比率(右図)の影響度を示す。そしてこれらの影響度は41%と55%と評価された。影響度の加算値は96%となり,この2つのパラメータでほぼ説明できた。

以上の知見よりFig.12に造粒後原料への返鉱添加が生産率向上に有効である要因解析をまとめる。装入時原料水分が一定下では返鉱のバイパスは造粒後原料水分を高めることができる。Fig.4に示す通り,バイパス返鉱中に微粉(−0.25mm)が存在するにもかかわらず,バイパス返鉱比率の上昇と共に,装入時原料の擬似粒度(−0.25mm)比率は減少した。それは造粒後原料水分の上昇による造粒促進が未造粒返鉱微粉(−0.25mm)比率の増加を凌駕したことによる。さらに,造粒後の湿潤原料への乾燥状態の返鉱添加により,装入密度が低下した20)。

Effect of RF-MEBIOS (Return fine bypassing granulation route) on improvement of productivity.

装入時原料の擬似粒度(−0.25mm)比率の低下および装入密度の低下によりFFSが上昇した。FFS上昇による歩留低下や装入密度低下による直接的な成品焼結鉱量低下はFFS上昇と比較して影響が軽微ゆえ,生産率は上昇した。

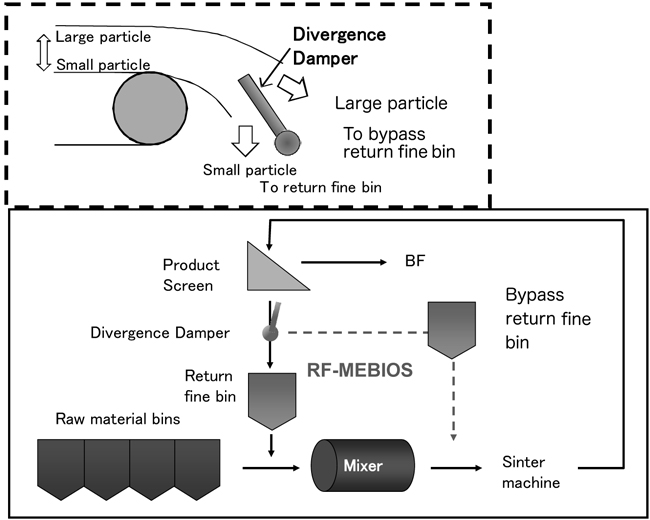

Fig.13に実機焼結における搬送ルートを示す。返鉱の搬送ルートは分離ダンパーにより2つの経路へ分離した。一方は既設の返鉱槽への,もう一方は新設のバイパス返鉱槽への経路である。

Layout of return fine at commercial sinter plant.

そして,既設の返鉱槽から切り出される返鉱は他の焼結原料と共に混合,水添加,造粒処理される。一方,バイパス返鉱槽から切り出された返鉱は造粒後原料へ添加される。Fig.13中の破線で囲んだ部分が分離ダンパーとベルトコンベアの位置関係をしめしているが,分離ダンパー位置の調整により,バイパス返鉱比率が変更できる仕組みである。ここで,分離ダンバーはベルトコンベアーから排出される返鉱を上層と下層とに分け,上層側がバイパス返鉱,下層側が造粒返鉱となる。ベルトコンベア−からの排出される返鉱は上層が粗粒となる特性があるので,比較的粗粒の返鉱がバイパス返鉱となる。前章で述べたとおり,バイパス返鉱は粗粒の方が,FFSや焼結生産率向上により効果があるため,本法が採用された。Fig.14に各バイパス返鉱比率におけるバイパス返鉱および全返鉱の粒度(−0.25mm)比率を示す。バイパス返鉱の粒度(−0.25mm)比率は,全返鉱の値と比較して低いことが確認された。なおバイパス返鉱比率の上昇と共に,バイパス返鉱の粒度(−0.25mm)比率は,全返鉱の値に近づく。

Influence of bypass return fine ratio on particle size (–0.25mm) ratio of return fine.

実機において,バイパス返鉱比率(対全原料)を20%,14%,8%の3水準にて装入時原料水分を一定(6.4~6.5%)条件にて効果を確認した。なお,Fig.15に示すように,造粒後の原料水分はバイパス返鉱比率(対全原料)と対応して,7.9%,7.5%および7.1%となる。

Operational performances at varying bypass return fine ratio.

Fig.15に実機試験結果を示す。

バイパス返鉱比率が高い(20%;対全原料)場合,FFSが高く620t/h以上の高生産率が達成された。生産率向上は,前章で示した鍋試験と同様に擬似粒子径の上昇効果であると考えられる。

その検証を目的として,Fig.16に示すように,焼結原料をバイパス返鉱が合流する前後2ケ所で採取し,擬似粒度を調査した。なお,バイパス返鉱合流前のサンプルが造粒後原料,バイパス返鉱合流後のサンプルが装入時原料である。

Raw material sampling points for investigating size distribution.

Fig.17に,造粒後水分と造粒後原料の擬似粒度との関係を示す。なお。擬似粒度は式(3)で定義されるGI(−0.25mm)で評価した。

Increasing GI (–0.25mm) by high moisture content after granulation.

GI(−0.25mm)は,粒径0.25mm以下の微粉の造粒率を意味する。A(−0.25mm)およびB(−0.25mm)は,それぞれ真粒度(−0.25mm)と擬似粒度(−0.25mm)に対応する。B(−0.25mm)は,105°C2時間乾燥処理を行った後に,ロータップ振トウ機を用いてタップなしで15秒間篩分けた際の−0.25mm比率とした。この篩分けした試料を全量回収し,ロータップ振トウ機を用いてタップありで5分間篩分けた際の−0.25mm比率をA(−0.25mm)とした。この方法で定義したA(−0.25mm),B(−0.25mm)を造粒後原料および装入時原料を対象に調査し,それぞれのGI(−0.25mm)を求めた。

| (3) |

A(−0.25mm):−0.25mm ratio of real particle(mass%)

B(−0.25mm):−0.25mm ratio of pseudo-particle(mass%)

Fig.17より,造粒後原料水分の上昇と共に,GI(−0.25mm)が上昇することを確認した。GI(−0.25mm)を造粒後原料水分で回帰分析すると,図中に示した2次式で表現された。

Fig.18に,バイパス返鉱比率が造粒後原料および装入時原料のGI(−0.25mm)に及ぼす影響を示す。バイパス返鉱比率の上昇と共に造粒後原料のGI(−0.25mm)は上昇したが,これは造粒後水分の上昇効果である。装入時原料におけるGI(−0.25mm)は,造粒後擬似粒子のGI(−0.25mm)よりも低下したが,その原因はバイパス返鉱中の−0.25mm比率の影響である。この低下影響を受けてもなお,バイパス返鉱比率が高いケースで装入時擬似粒子におけるGI(−0.25mm)が高かった。この結果は,バイパス返鉱比率上昇による高水分造粒強化が,未造粒で添加されるバイパス返鉱中の微粉影響よりも大きいことを意味し,鍋試験結果と定性的傾向は合致した。

Effect of bypass return fine ratio on GI (–0.25mm).

実機操業においては,バイパス返鉱比率の最適化が求められる。実機試験結果を用いて,バイパス返鉱比率と装入時擬似粒子中の−0.25mm比率との関係を以下の手順で算出した。

前提条件は以下のとおりである。

・返鉱を除く焼結原料中の−0.25mm比率:25%

・返鉱配合率(対全原料):20%

・返鉱中の−0.25mm比率:4.4%

・装入時原料水分:7.0%

装入時の配合原料中の−0.25mm粒子量は,バイパス返鉱中の−0.25mm粒子量と造粒後原料中の−0.25mm粒子量との加算であると考えた。その理由は,バイパス返鉱は造粒処理されない状態で焼結機へ装入されることによる。

従って,以下のように表現される。

装入時原料中の−0.25mm比率(%)×装入時原料重量(t/h)=造粒後原料中の−0.25mm比率(%)×(装入時原料重量(t/h)−バイパス返鉱重量(t/h))+バイパス返鉱中の−0.25mm比率(%)×バイパス返鉱重量(t/h)………(4)

式(4)より,装入時原料重量(t/h)およびバイパス返鉱重量(t/h)は操業条件として与えられる。バイパス返鉱中の−0.25mm比率はFig.14の結果を用いる。造粒後原料中の−0.25mm比率は,式(3)を用いてGI(−0.25mm)と造粒前原料中の−0.25mm比率から算出される。ここで,GI(−0.25mm)はFig.17で示した回帰式より求まる。一方,造粒前原料中の−0.25mm比率は,上記前提条件で示した「返鉱を除く焼結原料中の−0.25mm比率:25%」「返鉱中の−0.25mm比率:4.4%」および造粒用返鉱比率より求まる。

バイパス返鉱比率(対全原料)とGI(−0.25mm)および造粒後原料水分との関係をFig.19に示す。このFig.19に示したGI(−0.25mm)を用いて,Fig.20にバイパス返鉱比率(対全原料)と造粒前後の原料の擬似粒度(−0.25mm)比率との関係を示す。バイパス返鉱比率の上昇と共に,造粒前原料の擬似粒度(−0.25mm)比率が上昇するにもわらず,造粒後原料の擬似粒度(−0.25mm)比率が減少する。

GI (–0.25mm) and Moisture content after granulation corresponding to bypass return fine ratio.

Influence of bypass return fine ratio on particle size (–0.25mm) ratio before and after granulation.

Fig.21に,バイパス返鉱比率が装入時原料中の擬似粒度(−0.25mm)比率に及ぼす影響を示す。ここで,装入時原料の擬似粒度(−0.25mm)比率は造粒後原料由来とバイパス返鉱由来とに区分して表現した。なお,造粒後原料由来分は,Fig.19に示した造粒後原料の擬似粒度(−0.25mm)比率である。Fig.21の結果より,今回の鹿島No.3焼結機における実機試験前提とした諸条件においては,バイパス返鉱比率の最適条件は18%(対全原料)であると評価された。

Influence of bypass return fine ratio on pseudo-particle size (–0.25mm) ratio at charging.

返鉱バイパス添加法であるRF-MEBIOS法は,これまで3機の実機焼結機へ適用された。Fig.22に示す通り,適用した3機全機の焼結機において焼結生産性向上が確認された。

Universal effect of RF-MEBIOS on productivity.

この結果は,本法の普遍的効果を示すものである。

焼結生産性向上を目的とした焼結原料層の高通気性は,RF-MEBIOS(Return Fine - Mosaic Embedding Iron Ore Sintering)法で達成される。なお,RF-MEBIOS法は,乾燥状態の返鉱を造粒せずに造粒後の湿潤原料へ添加する方法である。

高通気性の要因は,擬似粒度(−0.25mm)比率低下および低充填密度の2点である20)。前者は,乾燥状態の返鉱を除いて造粒するので,装入時原料水分一定条件下では,造粒時水分を高められる効果である。

本技術は3機の焼結機へ適用され,すべての焼結機において生産性向上が確認された。