2015 年 101 巻 11 号 p. 590-597

2015 年 101 巻 11 号 p. 590-597

Electrodeposition of Ni-W alloys was conducted from an unagitated sulfate solution containing citric acid at pH 5 and 60 °C under coulostatic (9.0×105) and galvanostatic (100-5000 A·m–2) conditions onto steel sheets with an initial Ni plating, and the effect of initial Ni plating on the structure and hardness of deposited Ni-W alloys was investigated before and after annealing. The precipitates of Ni4W and NiW were observed in deposits obtained at all the current densities after annealing, irrespective of having undergone initial Ni plating or not. Without initial Ni plating, a lot of large precipitates occurred in the vicinity of steel substrate, while the fine precipitates occurred with initial Ni plating. Without initial Ni plating, the W content in deposits increased in the vicinity of steel substrate due to diffusion of Ni in deposits into steel substrate during annealing. With initial Ni plating, the W content in deposits in the vicinity of Ni plating decreased due to diffusion of Ni in Ni plating into deposits during annealing. Before annealing, W content in deposits was lower with initial Ni plating than that without Ni plating. With initial Ni plating, W content in deposits was lower and Ni diffused from Ni plating to deposits during annealing, as a result, the formation of large precipitates of Ni4W and NiW seems to be suppressed. The hardness of deposited Ni-W alloys after annealing increased when the precipitates of Ni4W and NiW became uniform and fine.

電池のケース材などに使用されるNiめっき鋼板は,プレス加工の際,めっき層が摺動により金型に焼き付き易い。硬度が高く耐摩耗性1,2)に優れるNi-W合金電析膜をNiめっき鋼板の上層に付与すれば,焼き付き難く,連続プレス性に優れた鋼板が開発できると期待される。Ni-W合金電析膜は熱処理を施すことで皮膜が硬化するが,その硬化機構については不明な点が多い3,4,5,6,7,8)。そこで著者らは,前報にてNi-W合金電析膜の構造,硬度に及ぼす熱処理の影響を調べ,熱処理後は何れの合金組成においても硬度は増加し,増加の程度は,W含有率が約40 mass%以上で特に大きくなることを報告した9)。また,硬度が大きく変化する合金組成と電析物の組織が変化する組成は一致することを報告した9)。前報では,系を単純化するため,下層のNiめっきは行わず,鋼板上に直接Ni-W合金電析を行い,その構造と硬度を調査した。しかし,Ni-W合金電析膜の熱処理前後の構造と硬度は,下地Niめっきの影響を受けることが予想される。そこで本研究では,第二ステップとして鋼板に下地Niめっきを施し,その上にNi-W合金電析を行い,熱処理前後において硬度と組織を調査した。

Ni-W合金電析に先立ち,Table 1に示す条件にて下地Niめっきを行った。電解液は市販の特級試薬を用い,NiSO4・6H2O 0.91 mol/L,NiCl2・6H2O 0.19 mol/L,H3BO3 0.49 mol/Lを純水に溶解させて作製した。pHは水酸化ナトリウムにより4.2に調整した。電析は,陰極にFe板(3 cm×3 cm),陽極にはNi板(3 cm×3 cm)を用い定電流電解法により電流密度500 A/m2,通電量3×105 C/m2(Ni膜厚4 μm狙い),浴温40°Cにおいて無撹拌下で行なった。下地Niめっき後,原板を水洗して,Table 2に示す電解液組成および電解条件でNi-W合金電析を行った。電解液は市販の特級試薬を用い,Na2WO4・2H2O 0.2 mol/L,NiSO4・6H2O 0.2 mol/L,C6H8O7・2NH3 0.45 mol/L,HCOONa 0.2 mol/Lを純水に溶解させて作製した。pHは硫酸により5に調整した。電析は,陽極にステンレス板(SUS304,3 cm×3 cm)を用い,定電流電解法により電流密度100~5000 A/m2,通電量9×105 C/m2(Ni-W膜厚5 μm狙い),浴温60°Cにおいて無撹拌下で行なった。電析合金組成を求める際は,下地Niめっき無しで,Fe板上に直接Ni-W合金電析を行い,HNO3/HF=1/1の混酸で溶解し,ICP発光分光分析法によりNi,Wを定量した。

| Bath composition | NiSO4·6H2O (mol/L) | 0.91 |

|---|---|---|

| NiCl2·6H2O (mol/L) | 0.19 | |

| H3BO4 (mol/L) | 0.2 | |

| pH | 4.2 | |

| Operating conditions | Current density (A/m2) | 500 |

| Amount of charge (C/m2) | 3.0 × 105 | |

| Temperature (°C) | 60 | |

| Cathode | Fe (3 × 3 cm2) | |

| Anode | Ni (3 × 3 cm2) | |

| Quiescent bath |

| Bath composition | Na2WO4·2H2O (mol/L) | 0.2 |

|---|---|---|

| NiSO4·6H2O (mol/L) | 0.2 | |

| C6H8O7·2NH3 (mol/L) | 0.45 | |

| HCOONa (mol/L) | 0.2 | |

| pH | 5 | |

| Operating conditions | Current density (A/m2) | 100 ~ 5000 |

| Amount of charge (C/m2) | 9.0 × 105 | |

| Temperature (°C) | 60 | |

| Cathode | Fe (3 × 3 cm2) | |

| Anode | SUS304 (3 × 3 cm2) | |

| Quiescent bath |

Ni-W電析合金の熱処理の際は,N2雰囲気下700±5 °Cに15分間保持し,その後200 °Cまで5分間放冷後,大気中に取り出した。Ni-W電析合金の構造解析をXRD(Cu-Kα,管電圧40 kV,管電流30 mA)により行った。電析合金におけるNiの結晶子のサイズは,X線の111反射の半値幅からScherrerの式10)を用いて算出した。電析合金の表面および断面を低加速電圧SEMの二次電子像および反射電子像により解析した。反射電子像は,EsB(Energy Selective Backscatter Electron Detector)または AsB(Angle Selective Backscattered Electron Detector)の検出器を用いて得た。またNi-W電析合金の硬度を表面および断面からナノインデンテーション法により測定した。表面からの測定は,荷重10 mN,分割数500回,ステップインターバル20 msの条件にて30点以上,また断面からの測定は荷重5 mN,分割数500回,ステップインターバル20 msの条件にて10点以上それぞれ行なった。

Fig.1に電流密度を変化させて得られた種々の組成のNi-W合金の熱処理前のX線回折図を下地Niめっきの有り無し毎に示す。本研究の電流密度100,200,500,1000,3000 A/m2で得られた電析膜のW含有率はそれぞれ,32.6,37.1,40.7,45.2,44.9 mass%であった。熱処理前では,Ni-W合金のX線回折図に及ぼす下地Niめっきの影響はほとんど見られなかった。下地Niめっきの有り無しに関わらず,Ni-W合金は,Ni単体の回折パターンを示し,Ni中にWが固溶していることが分かる。電流密度を上昇させ,合金のW含有率を増加させると,回折ピークは次第にブロードになり結晶粒が微細化することを示している。特に電流密度1000 A/m2以上で得られたW含有率44.9 mass%以上の合金では,回折ピークはブロードとなりX線的にはアモルファスの状態であることが分かる。

X-ray diffraction patterns before annealing of the Ni-W alloys deposited at various current densities with and without initial Ni plating. [(a) 100 A/m2 (W32.6 mass%), (b) 200 (37.1), (c) 500 (40.7), (d) 1000 (45.2), (e) 3000 (44.9)] (Online version in color.)

Fig.2に電流密度を変化させて得られた種々の組成のNi-W合金の熱処理後のX線回折図を下地Niめっきの有り無し毎に示す。下地Niめっきの有り無しに関わらず,熱処理前に回折ピークがブロードとなった合金を含め何れの供試材においても熱処理後は,Niのピークがシャープになった。しかし,下地Niめっき無しの場合,電流密度100,200 A/m2で得られた合金にNi4Wに相当するピークが,電流密度500~3000 A/m2で得られた合金にNi4Wに加えてNiWに相当するピークが検出されたのに対して,下地Niめっき有りの場合,Ni4Wのピークが僅かに見られたがNiWのピークは3000 A/m2の場合を除くとほとんど検出されなかった。Ni-Wの二元系平衡状態図11)によるとW含有率が40.7~42.7 mass%でNi4W,75.3~75.8 mass%でNiWがそれぞれ安定相となる。よって,本研究の熱処理後に析出した金属間化合物はNi-Wの二元系平衡状態図から予想される安定相と一致しているが,下地Niめっき有りの場合,Ni4WおよびNiWの析出が抑制される結果となった。

X-ray diffraction patterns after annealing of the Ni-W alloys deposited at various current densities with and without initial Ni plating. [(a) 100 A/m2 (W32.6 mass%), (b) 200 (37.1), (c) 500 (40.7), (d) 1000 (45.2), (e) 3000 (44.9)] (Online version in color.)

Fig.1,2のX線回折図において,合金中のW含有率の増加と共に各回折ピークも低角度側にシフトする傾向が認められた。そこでメインピークであるNi111の回折角からNiの格子定数を計算し,W含有率との関係を下地Niめっきおよび熱処理の有り無し毎にFig.3に示す。下地Niめっき無しの場合,熱処理前においては,W含有率が40.7 mass%までは,Vegardの法則12)にしたがって,Wの固溶量の増加とともにNiの格子定数は直線的に増加した。なお,アンモニア性クエン酸塩浴からの電析Ni-W合金においても合金のW含有率が36.7%まで,Vegardの法則にしたがって,Wの固溶量の増加とともに格子定数は直線的に増加することが報告されており13),本研究でもほぼ同様の結果となった。NiへのWの固溶限は,室温で31 mass%前後11)であるので本電析膜では固溶限をかなり超えていることが分かる。電析膜は非平衡相であるためこのように過剰にWが固溶したと考えられる。熱処理後は,Ni4W,NiWの析出によりNiへのWの固溶量が不規則に低下し,格子定数とW 含有率の間に直線関係は成立しなかった。一方,下地Niめっき有りの場合,Niの格子定数は,W含有率が約45%の場合を除き,下地Niめっき無しの場合より小さかった。また,Niの格子定数は,熱処理後は,更に小さくなった。Fig.3の横軸に示すW含有率は,下地Niめっき無しの場合の熱処理前のFe素地上での測定値である。Fig.3に示す結果より,下地Niめっき有りの場合,W含有率がNiめっき無しの場合より小さくなっていることも考えられる。さらに熱処理後は,NiWの析出によりNiに固溶しているW含有率が低下することが予想される。

Relationship between W content in deposits with and without initial Ni plating and Ni lattice constant. (○ without Ni plating before annealing, ● without Ni plating after annealing, △ with Ni plating before annealing, ▲ with Ni plating after annealing)

Fig.4に熱処理前後の電析合金におけるNiの結晶子径と電流密度の関係を下地Niめっきの有り無し毎に示す。熱処理前後のNiの結晶子径に及ぼす下地Niめっきの影響はほとんど認められなかった。下地Niめっきの有無に関わらず,熱処理前においては,電流密度が高くなるとNiの結晶子径は小さくなった。熱処理後は,熱処理前に比べて何れの電流密度においてもNiの結晶子径は大きかった。

Effect of initial Ni plating and annealing on Ni crystallite size in Ni-W alloys deposited at various current densities. (○ without Ni plating before annealing, ● without Ni plating after annealing, △ with Ni plating before annealing, ▲ with Ni plating after annealing)

Fig.5に種々の電流密度で得られたNi-W合金の熱処理前における表面二次電子像を下地Niめっきの有り無し毎に示す。下地Niめっきが無い場合,100,200 A/m2で得られた電析膜では板状結晶のエッジが露出しており,板状結晶と板状結晶の間に微細な粒状の結晶が存在した。電流密度を500 A/m2以上に増加させると,板状結晶はなくなり,微細な粒状結晶のみとなり,表面は平滑になった。それに対して,下地Niめっきが有る場合,100,200 A/m2で得られた電析膜は,Niめっき無しの場合と同様の形態となったが,500 A/m2での電析膜は微細な板状結晶となっており,Niめっき無しの場合とは大きく異なった。1000,3000 A/m2で得られた電析膜は,微細な粒状結晶のみとなり,表面は平滑になり,Niめっき無しの場合と類似の形態となった。しかし,1000,3000 A/m2では,粒状結晶のクラスターが見られ,クラスターのサイズは,下地Niめっき有りの場合,1~2 μm程度でありNiめっき無しの場合より大きくなった。

Secondary electron images before annealing of the Ni-W alloys deposited at various current densities with and without initial Ni plating.

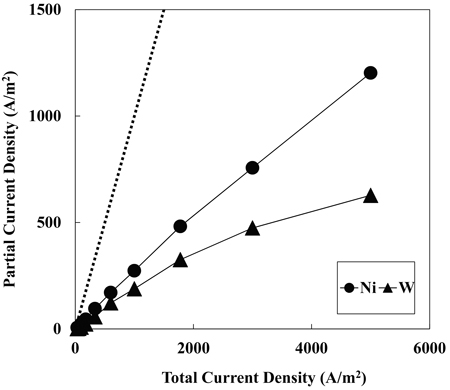

Fig.6に種々の電流密度で得られたNi-W合金の熱処理前における断面のSEM-AsB像を下地Niめっきの有り無し毎に示す。下地Niめっきが無い場合,100,200 A/m2で得られたNi-W合金は何れも柱状の組織となっており,電場方向に特定な面が配向する電場配向繊維組織型と考えられる。それに対して,500~3000 A/m2で得られたNi-W合金はともに層状の組織となることが分かった。一方,下地Niめっき有りの場合,100,200 A/m2で得られたNi-W合金は,Niめっき無しの場合とほぼ同じ形態を示すが,500 A/m2で得られたNi-W合金も柱状の組織となっており,1000 A/m2以上で層状の組織となった。このように下地Niめっきが有る場合はより高電流密度域から層状の組織に移行した。EBSDによるNiの方位解析より,電析膜が層状となる箇所ではその結晶が微細となることが報告されている9)。この層状の組織は,電析中の陰極界面近傍の溶液成分の揺らぎに起因している可能性もあるため,電析挙動を解析した。Fig.7にNi-W合金電析における全電流密度とNi,Wの部分電流密度の関係を示す。なお,ここで示す全電流密度は,定電流電解を行なった際の設定電流密度であり,Ni,W析出および水素発生の部分電流密度の総和である。全電流密度と部分電流密度の間で直線関係から外れるのは,電析が各イオンの拡散律速になることを意味する。Ni,W電析の部分電流密度を比較すると,Wの方がより低電流密度域より直線関係から外れており,Wイオンが拡散限界になり易いことを示している。よって,層状の組織となる一因として,陰極界面近傍のWイオン濃度の揺らぎが考えられる。下地Niめっきが無い場合はより低電流密度域から層状の組織に移行しており,下地Niめっきが無い方が,Wイオン濃度の揺らぎが起こり易いことを示唆している。

SEM-AsB images before annealing of the Ni-W alloys deposited at various current densities with and without initial Ni plating.

Relationship between total current density and partial current density in Ni-W alloy deposition.

Fig.8に種々の電流密度で得られたNi-W合金の熱処理後における表面二次電子像,EsB像を下地Niめっきの有り無し毎に示す。下地Niめっきが無い場合,100,200 A/m2で得られた電析膜は板状結晶が分解して粒状の結晶になり,500 A/m2以上で得られた電析膜は微細な粒状結晶のみとなり,表面は平滑になった。EsB像を見ると,何れの電流密度で得られた電析物ともW化合物と考えられる析出物が見られ,電流密度が高くなると析出物が増加した。一方,下地Niめっき有りの場合,100,200 A/m2で得られた電析膜には板状結晶が残存し,500 A/m2ではやや大きい粒状の結晶となった。電流密度を1000,3000 A/m2まで増加すると微細な粒状結晶のみとなり,表面は平滑になった。EsB像は,下地Niめっきが無い場合と同様の傾向を示し,何れの電流密度で得られた電析膜ともNi4WおよびNiWの析出物が見られ,電流密度が高くなると析出物が増加した。下地Niめっき有り無しの場合を比較すると,500 A/m2以下の低電流密度において,表面の形態に差が見られた。特に500 A/m2における表面形態の差は,熱処理前の形態の差(Fig.5)を反映していると考えられる。また,熱処理後の析出物の量は,総じて下地Niめっき有りの方が少なかった。

Secondary and backscattered electron images after annealing of the Ni-W alloys deposited at various current densities with and without initial Ni plating.

Fig.9に種々の電流密度で得られたNi-W合金の熱処理後における断面のSEM-AsB像を下地Niめっきの有り無し毎に示す。下地Niめっきの有り無しに関わらず何れの電流密度においても粒状の析出物が見られた。下地Niめっき有りの方が,全体的に析出物のサイズが小さくなり,また量も少なかった。また3000 A/m2で得られた電析膜に着目すると,下地Niめっきが無い場合,素地近傍で多数の析出物が見られるのに対して,Niめっき有りでは,電析膜の上層部に,多量の析出物が認められた。

SEM-AsB images after annealing of the Ni-W alloys deposited at various current densities with and without initial Ni plating.

Fig.10に電流密度を変化させて得られた種々の組成のNi-W合金の硬度を表面から測定した結果を下地Niめっきの有り無し毎に示す。熱処理前においては,500 A/m2で得られた電析膜を除いて,硬度に及ぼす下地Niめっきの影響はほとんど見られなかった。500 A/m2で得られた電析膜の硬度は,下地Niめっき有りの方が小さかった。これは,電析膜の形態と対応しており,Fig.5,6に示すように,下地Niめっき無しでは,電析膜は層状となり表面が平滑化しているのに対して,Niめっき有りでは,柱状の組織となっており表面には微細な板状結晶が見られる。この形態の相違が硬度に反映されていると考えられる。一方,熱処理後においては,Niめっきの有無および電流密度に関わらず,硬度は総じて熱処理前より高くなった。Niめっき有り無しの場合を比較すると,500 A/m2ではNiめっきの無い方が,また1000,3000 A/m2ではNiめっきの有る方が熱処理後の硬度は高くなった。

Effect of of initial Ni plating and annealing on surface hardness of Ni-W alloys deposited at various current densities. (○ without Ni plating before annealing, ● without Ni plating after annealing, △ with Ni plating before annealing, ▲ with Ni plating after annealing)

Fig.11に電流密度を変化させて得られた種々の組成のNi-W合金の硬度を断面から測定した結果を下地Niめっきの有り無し毎に示す。なお,この硬度は,電析膜断面の深さ方向中央部で測定したものである。熱処理前においては,硬度に及ぼすNiめっきの影響はほとんど認められなかった。一方,熱処理後においては,500 A/m2ではNiめっきの無い方が,また1000,3000 A/m2ではNiめっきの有る方が熱処理後の硬度は高くなっており,表面から測定した結果と同様の傾向を示した。

Effect of of initial Ni plating and annealing on cross sectional hardness of Ni-W alloys deposited at various current densities. (○ without Ni plating before annealing, ● without Ni plating after annealing, △ with Ni plating before annealing, ▲ with Ni plating after annealing)

下地Niめっきを行なうと,熱処理によるNi4WおよびNiWの析出が抑制された。この原因としては下地Niめっきによる,1)電析膜中のW含有率の低下,2)熱処理時の下地Niめっきから電析膜中へのNiの拡散が考えられる。1)の電析膜中のW含有率については,下地にNiめっきがあるためICP発光分光分析法では実測できないため,EDXにおいて電析膜断面の深さ方向中央部で点分析を行なった。その結果をFig.12に示す。電析膜のW/Niの強度比は,下地Niめっき有りの方が小さくなっていることが確認できた。Fig.13に下地NiめっきおよびFe素地の表面形態を示す。Fe素地に比べ,Niめっきの方が表面に凹凸の多いことが分かる。表面粗度Raは,Fe素地が0.040 μmであるのに対して,Niめっきでは0.062 μmであった。このため,電析時の正味の電流密度は,Niめっき上での方がFe素地上よりも小さくなる。1000 A/m2以下の電流密度域では,電流密度が高くなるほどW含有率は高くなることが報告されており9),下地Niめっき有りの方が電析膜中のW含有率が低下すると予想される。また,合金電析におけるW,Niの析出過電圧は,下地の影響を受けることが予想され,Niの析出過電圧はFe素地上でよりも同種の金属であるNiめっき上での方が小さいと考えられる。この析出過電圧の観点からも,下地Niめっき有りの方が電析物中のW含有率が低下すると考えられる。Fig.5,6に示すように,500 A/m2で得られた電析膜の熱処理前の表面および断面の形態が下地Niめっきの有り無しで大きく異なったのは,下地Niめっき有りの方が電析膜中のW含有率が低いためと考えられる。下地Niめっきが無い場合は500 A/m2から層状の組織に移行しており,これは,電析膜中のW含有率が高いため陰極界面近傍のWイオン濃度の揺らぎが生じ易くなったためと考えられる。また,Fig.5に示すように,下地Niめっき有りの場合,1000,3000 A/m2で得られたNi-W合金には1~2 μm程度の粒状結晶のクラスターが見られたが,これは,下地Niめっきの凹凸部のサイズ(Fig.13)と一致しており,下地Niめっきの形態を反映したものと考えられる。

X-ray intensity ratio of W to Ni in deposits with and without initial Ni plating.

SEM images of Fe substrate (a) and initial Ni plating (b).

一方,2)の熱処理時の下地Niめっきから電析膜へのNiの拡散を確認するため,3000 A/m2でNi-W合金電析を行い,700°Cで100秒間加熱した後の断面SEM観察およびEDX線分析を行なった。その結果をFig.14に示す。熱処理前,EDX線分析(a)より,Ni,Wは電析膜の深さ方向においてほぼ均一に共析していることが分かる。それに対して,熱処理後,下地Niめっきが無い場合(b),電析膜のNiがFe素地側に拡散しFe素地近傍で電析膜のW/Ni比が増加した。このため,Fig.9に示すように3000 A/m2で得られた電析膜では,素地近傍でNi4W,NiWの析出物が多数発生したと考えられる。一方,下地にNiめっきを行なった場合(c)は,Ni-W合金のNi濃度は下地Niめっきの箇所からNi-W合金の上部に向かって傾斜しており,下地NiめっきよりNi-W合金にNiが拡散している様子が伺える。Niの拡散によりNi-W合金のW含有率が低下するとNi4WおよびNiWの析出が抑制されることになる。このため,下地Niめっき有りの場合,電析膜の表層側では析出量が多いのに対して,素地近傍側では析出量が少ないと考えられる。

X-ray intensity ratio of W, Ni and Fe in deposits with and without initial Ni plating. (a) with Ni plating before annealing, (b) without Ni plating after annealing, (c) with Ni plating after annealing

次に,熱処理後の硬度に及ぼす下地Niめっきの影響に着目すると,500 A/m2ではNiめっきの無い方が,また1000,3000 A/m2ではNiめっきの有る方が硬度は高くなった。この要因を考察するため,下地Niめっき後,3000 A/m2で得られたNi-W合金の熱処理後の硬度を断面から深さ方向に沿って測定した。その結果をFig.15に示す。硬度は,電析膜の深さ方向において,素地界面から中央部まではほぼ一定であるが,表層側ではやや低下した。Fig.9に示すように3000 A/m2で得られた電析膜の析出物はNiめっきが有ると素地界面から中央部までは10 nm以下と微細であるのに対して表層側では100 nm以上と粗大となっていることから,析出物のサイズ,分布状態が硬度に影響を及ぼし,サイズの小さい方が均一に分布し硬度は高くなると考えられる。熱処理後の析出物のサイズ,分布状態におよぼす下地Niめっきの影響は,Fig.9より500 A/m2ではNiめっきの無い方がサイズが小さくなっているのに対して,1000 A/m2では全面において,3000 A/m2では素地から膜厚方向中央部においてNiめっきの有る方がサイズが小さくなっており,何れも析出物のサイズが小さくなることは硬度が高くなることと対応している。なお,500 A/m2では,先に述べた通り,下地Niめっきの有り無しにより電析膜の形態が異なった。電析膜は,Niめっき有りでは,柱状の組織となるのに対して,Niめっきが無い場合は微細な結晶である層状の組織となった。この層状の組織からの方が柱状の組織からより,析出物は10 nm以下と微細となった。以上の結果より,Ni-W合金電析膜の熱処理後の硬度は,Ni4WおよびNiWの析出物が均一で10 nm以下と微細となる条件下で高くなることが分かった。

Cross sectional hardness after annealing of Ni-W alloys deposited at 3000 A/m2 with initial Ni plating.

Ni-W合金電析膜の熱処理前後の構造と硬度に及ぼす下地Niめっきの影響を調査した結果,以下のことが明らかとなった。下地Niめっきの有り無しに関わらず何れの電流密度で得られた電析膜とも熱処理後はNi4WおよびNiWの析出物が見られた。下地Niめっきが無い場合,Fe素地近傍で粗大な析出物が多数発生したが,Niめっき有りでは,微細な析出物が生じた。下地Niめっきが無い場合,熱処理により電析物中のNiがFe素地側に拡散しFe素地近傍でW含有率が増加するのに対して,下地にNiめっきを行なった場合は,NiめっきよりNi-W合金中にNiが拡散しNi-W合金中のW含有率が低下した。また,熱処理前の電析膜中のW含有率は,下地Niめっき有りの方が無しの場合より低かった。下地Niめっきを行なうと,電析膜のW含有率が低下し,熱処理時に下地Niめっきから電析膜へNiが拡散するため,粗大なW化合物の析出が抑制されたと考えられる。Ni-W合金電析膜の熱処理後の硬度は,Ni4WおよびNiWの析出物が均一で10 nm以下と微細となる条件下で高くなった。