2015 年 101 巻 12 号 p. 667-672

2015 年 101 巻 12 号 p. 667-672

In the continuous casting of steel, unsteady bulging contribute to degradation of the slab quality. It has been reported that unsteady bulging is promoted by uneven solidified in the mold, but the effect of uneven solidified on unsteady bulging had not been clarified. In this study, a FEM (finite element model) simulation was constructed. Shell deformation was calculated by an elasto-plastic analysis assuming that the slab moves between the rolls, considering time dependency. The bulging value and mold level fluctuation, which change corresponding to the solidified shell thickness, ferrostatic pressure and roll pitch, were obtained.

In the simulation results, the shell is deformed by ferrostatic pressure. The bulging shell pushes out under the rolls in the thickness direction, and unsteady bulging causes. While the shell is passing through the same pitch rolls, unsteady bulging becomes larger. When the solidified shell is uneven, stress concentrates on the thinner portions. The stress concentration accelerated the unsteady bulging even at the same average shell thickness. Based on this result, an operational index for suppressing unsteady bulging by reducing unevenness of the solidified shell is proposed.

鋼の連続鋳造において,鋳型内の湯面変動はスラブ品質低下の一因となる。中でも湯面がロールピッチ周期で変動する現象は非定常バルジング性の湯面変動と呼ばれ,安定操業と品質保持のために解決しなければならない問題の一つである。非定常バルジングの発生要因については,従来からシミュレーション等により検討されてきた1,2)。例えばMatsumiyaら3)は梁の曲げ・せん断理論を利用して鋳片バルジングの数学的解析モデルを立てた。Nakajimaら4)は一定速度で引き抜かれる凝固シェルを,ロール上を前進する梁に見立てた動的モデルによりバルジング挙動を計算し,計算でのバルジング量は実測値と一致すると報告した。Kanaiら5)は二次元梁モデルによりバルジング性湯面変動の原因と非定常バルジングの発生限界を求めた。

また,バルジング性の湯面変動の抑制対策として,従来から様々な手法が取られてきた。例えばKitadaら6,7)はディプレションのロール間の移動を一周期とするバルジング量の変動が発生し,鋳込み中の湯面レベル位置を変更することにより非定常バルジングによる周期変動が抑制されると報告している。Katoら8)は二次冷却水量を増加させることにより特定の位置での凝固シェル厚を増大させ,非定常バルジング性の湯面変動を低減させた。Yoonら9)はロールピッチの非周期化により非定常バルジング性の湯面変動が抑制されると報告している。

また,非定常バルジングが促進される原因として,Yamagamiら10)は鋳型内の不均一凝固によりバルジング性湯面変動が助長されると報告している。包晶反応により鋳型内の不均一凝固が発生し,バルジング量が増加した結果,非定常バルジングが発生して湯面変動量が増加し,更に湯面変動の増加により不均一凝固が助長されるというメカニズムを提唱している。

しかしながら,これまでの研究において不均一凝固が非定常バルジングに及ぼす影響が定量的に求められた例は無い。そこで本研究ではFEMシミュレーションでバルジング量および湯面変動量を求め,非定常バルジングの発生要因および,不均一凝固により非定常バルジングが促進されるメカニズムを解明することを目的とした。

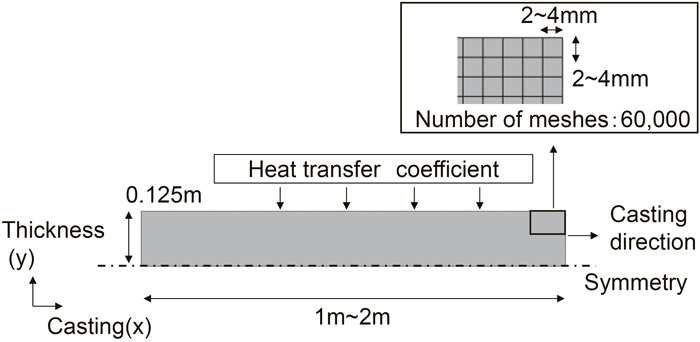

伝熱解析モデルはFig.1に示すように二次元のモデルを用いた。鋳片は厚み1/2,鋳造方向に1 m~2 m,幅方向を単位長さのL断面とし,幅方向の熱伝導は無いと仮定した。L断面を格子状に分割し,その格子点の温度を(1)式で示す二次元熱伝導方程式を差分法で離散化して求めた。

| (1) |

Heat transfer analysis model.

ここで,C(kJ/kg/K):比熱,ρ(kg/m3):密度,k(W/m/K):熱伝導率,T(K):温度を表す。

Teshimaら11)によれば,実機での鋳片表面の冷却形態は水ミストによる冷却,ロールによる抜熱と輻射,対流による抜熱があり,二次冷却帯での冷却条件を総括した平均熱伝達率の推定式が求められている。本解析では冷却条件としてL断面表面に総括した熱伝達係数分布を与えて鋳片の抜熱条件とした。鋳造方向に熱伝達係数の分布を与えることで,凝固シェル厚の不均一を再現した。

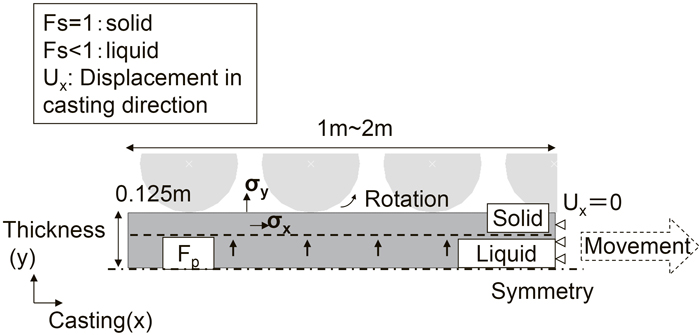

2・2 非定常バルジングの解析モデルFig.2にFEMシミュレーションによる非定常バルジングの弾塑性解析モデルを示す。σxとεxを鋳造方向の応力と歪み,σyとεyを厚み方向の応力と歪みとした。鋳片のサイズは伝熱解析と同様に厚み1/2,鋳造方向に1 m~2 m,幅方向を単位長さの二次元L断面モデルとし,メッシュサイズも伝熱解析と同様とした。ロールは軸心部を固定する剛体とした。鋳片には二次元伝熱計算により求めた温度分布を与え,温度に応じた変形抵抗を与えた。本シミュレーションで使用した材料特性値をTable 1に示す。ヤング率,ポアソン比,変形抵抗は低炭素鋼で温度関数として実測した値を用いた。ただし,1150°Cより高温での物性値は外挿値を用いた。鋳片の未凝固部の変形抵抗を0とし,Fsが1以下の液相部を自由に変形可能とした。未凝固部と凝固部の境界相に溶鋼静圧FPを付与し,鋳片のバルジング力を考慮した。Fig.2に示すように,1 m~2 mに切り出した鋳片の先頭部の変位を拘束し,鋳造方向と厚み方向には変形しないと仮定した。

Elasto-plastic analysis model.

| Temperature (°C) | Young's modulus (N/mm2) | Poisson's ratio (–) | Deformation resistance (N/mm2) |

|---|---|---|---|

| 550 | 1.69E+05 | 0.320 | 2.92E+02 |

| 700 | 1.48E+05 | 0.335 | 1.62E+02 |

| 850 | 1.29E+05 | 0.350 | 4.84E+01 |

| 1000 | 1.22E+05 | 0.355 | 3.15E+01 |

| 1150 | 1.01E+05 | 0.370 | 1.74E+01 |

| 1300 | 7.80E+04 | 0.385 | 7.32E+00 |

| 1480 | 2.08E+04 | 0.403 | 3.66E+00 |

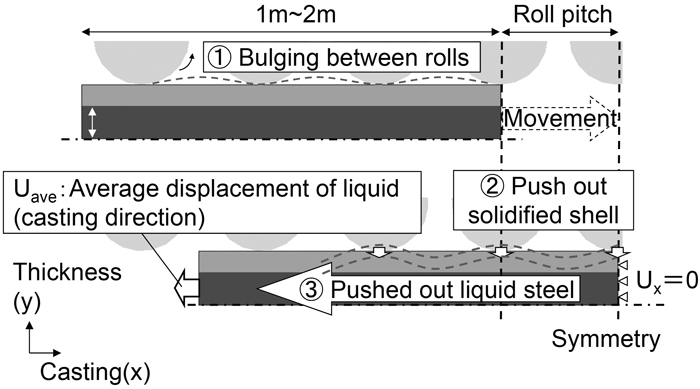

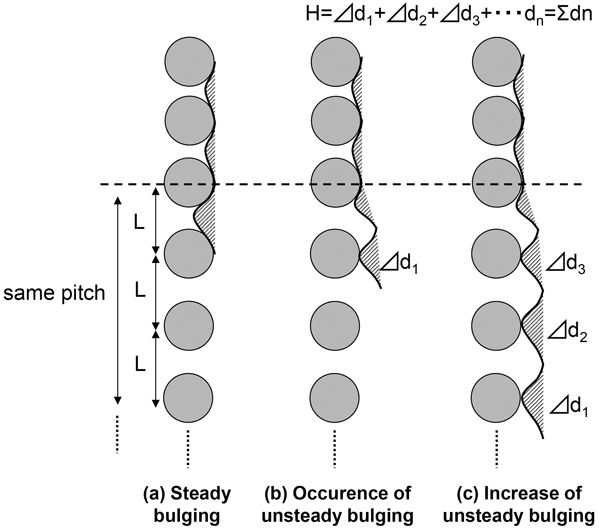

弾塑性解析により鋳片断片部がロール間を移動するときの鋳片の変形挙動を求めた。凝固シェル厚,静鉄圧,ロールピッチに応じて変化する鋳片バルジング量および未凝固部の変動量を算出した。未凝固部の変動量の概念を表した模式図をFig.3に示す。非定常バルジングの解析では静鉄圧により鋳片がロール間でバルジングし,バルジングした凝固シェルがロール直下で厚み方向に押し出され,剛性の低い鋳片の未凝固部はセグメントの上流方向に押し出される。鋳片最後面の未凝固部が鋳造方向に変化する量のC断面の平均値をUaveとしたとき,鋳造方向に1 m~2 mの長さの鋳片がロール間を移動する間にUaveの振幅が定常状態となったときのUaveの最大値を未凝固部の最大変位量,すなわち湯面変動量の最大値Umaxとして評価した。

Schematic drawing of displacement of liquid in elasto-plastic analysis.

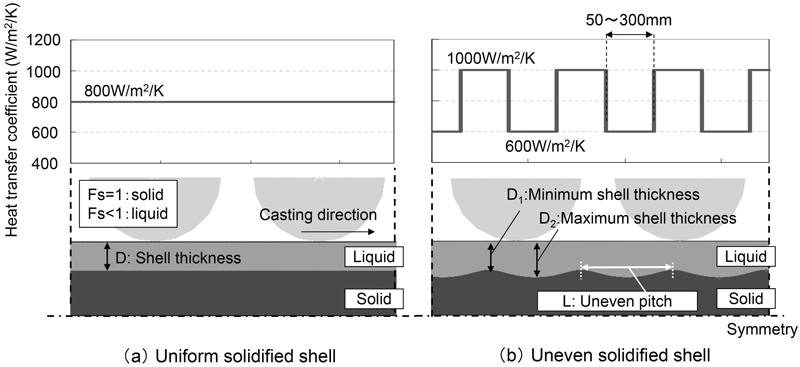

二次元伝熱計算により求めたスラブ表面温度をFig.4に示す。凝固シェル均一時の温度分布の例をFig.4-(a),不均一時の温度分布の例をFig.4-(b)に示す。鋳造方向に800 W/m2/Kで一定の熱伝達係数を与えたとき凝固シェル厚は均一となり,鋳造方向に熱伝達係数の分布を与えることで,鋳片は鋳造方向に温度差が生じ,凝固シェルは不均一となった。鋳造方向には50~300 mmのピッチで熱伝達係数を1000 W/m2/Kと600 W/m2/Kで与えた。凝固シェル均一時と不均一時で,平均の凝固シェル厚が等しいとき,鋳片表面の平均温度も等しくなった。凝固シェル不均一時の最小シェル厚をD1,最大シェル厚をD2,平均シェル厚をDave,鋳造方向のシェルの不均一長をLとし,(2)式で示す凝固シェルの不均一度をUdとした12)。

| (2) |

Morphology of solidification shell calculated by 2-D heat transfer analysis.

伝熱計算で得られた温度分布を初期条件として弾塑性解析を実施した。

3・2 シェル厚均一でのバルジング解析鋳片のバルジング量は連続鋳造機の構造によって決まる静鉄圧やロールピッチおよび,鋳造速度や冷却条件で決まる凝固シェル厚の影響を受ける。最初に,伝熱解析で得られた均一な凝固シェル厚を初期条件として,Table 2に示すように凝固シェル厚,ロールピッチ,静鉄圧を変更した条件で弾塑性解析を実施した。

| Roll pitch (mm) | Ferrostatic pressure (MPa) | Shell thickness (mm) | |

|---|---|---|---|

| Case-1 | 280 | 1.00 | 50 ~ 80 |

| Case-2 | 250 ~ 350 | 1.00 | 50 |

| Case-3 | 280 | 0.25 ~ 1.50 | 50 |

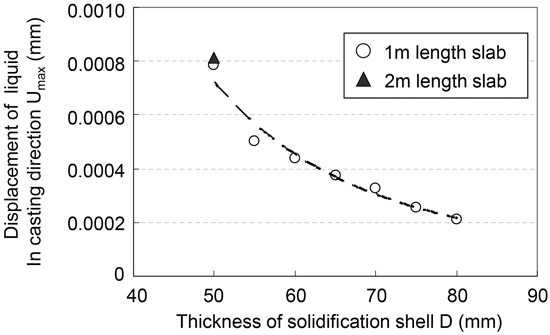

Fig.5にロールピッチ,静鉄圧を一定として,凝固シェル厚を変更したときのシミュレーションによる未凝固部の変動量を示す。凝固シェルは鋳造方向に均一として,シェル厚を50 mmから80 mmの7条件で解析した。シェル厚50 mmのシミュレーションのみ,鋳込み方向のスラブ長を1 mと2 mの2条件で解析し,スラブ単位長さあたりの湯面変動量とするためにスラブ長2 mのときのみ未凝固部の変動量を1/2とした。他のシェル厚ではスラブ長1 mのみで解析した。凝固シェル厚の減少と共にバルジング量は増加し,未凝固部の変動量が増加した。またスラブ長1 mと2 mで未凝固部の変動量はほぼ等しくなり,本モデルではスラブ長に関わらず,定常状態になったときのスラブ単位長さあたりの未凝固部の変動量は一定であった。この結果から,Fig.2に示した鋳片の先頭部の変位を拘束し,鋳造方向と厚み方向には変形しないとした仮定が正しいことが考えられる。

Relationship of solidification shell thickness and displacement of liquid in casting direction (Case1).

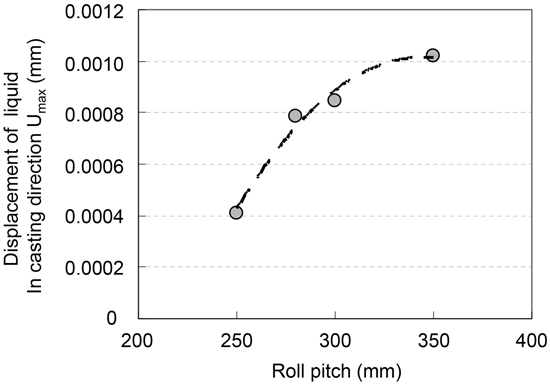

Fig.6に凝固シェル厚,静鉄圧を一定,スラブ長1 mとして,ロールピッチを変更したときの未凝固部の変動量を示す。ロールピッチを250 mmから350 mmに変更したとき,ロールピッチの増加とともにバルジング量は増加し,未凝固部の変動量は増加した。Fig.7に凝固シェル厚,ロールピッチを一定,スラブ長1 mとして,静鉄圧を変更したときの未凝固部の変動量を示す。静鉄圧を0.25 MPaから1.5 MPaに変更し,凝固シェル厚,ロールピッチを一定としたとき,静鉄圧の増加とともに鋳片のロール間バルジング量は増加し,未凝固部の変動量が増加した。

Relationship of roll pitch and displacement of liquid (Case2).

Relationship of ferrostatic pressure and displacement of liquid (Case3).

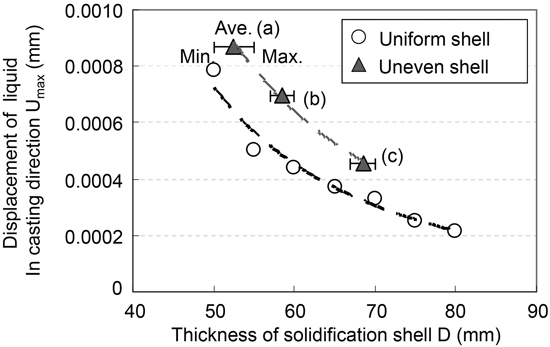

次に,伝熱計算で得られた不均一な凝固シェルを初期条件として,バルジング量を解析した。Table 3に凝固シェル不均一時の弾塑性解析条件を示す。ロールピッチと静鉄圧は一定とし,Case4-(a)では平均凝固シェル厚を52.5 mm,最大シェル厚と最小シェル厚の差を5 mmとし,凝固シェルの不均一幅を50 mmとした。Case4-(b),Case4-(c)では平均凝固シェル厚を58.5 mm,68.5 mm,最大シェル厚と最小シェル厚の差を3 mmとし,不均一幅を50 mmとした。スラブ長は全て1 mとした。Fig.8に凝固シェル厚均一時と不均一時の未凝固部の変動量を示す。凝固シェル不均一時も凝固シェル均一時と同様に,シェル厚の減少と共にバルジング量は増加し,未凝固部の変動量が増加した。また,凝固シェル不均一時は同一シェル厚で比較すると,シェル均一時よりもバルジング量が増加し,未凝固部の変動量が増加する結果となった。

| Roll pitch (mm) | Ferrostatic pressure (MPa) | Shell thickness (mm) | Uneven pitch: L (mm) | ||||

|---|---|---|---|---|---|---|---|

| Dave | D1 | D2 | |||||

| Case-4 | (a) | 280 | 1.00 | 52.5 | 50 | 55 | 50 |

| (b) | 58.5 | 57 | 60 | ||||

| (c) | 68.5 | 67 | 70 | ||||

Relationship of solidification shell thickness and displacement of liquid in casting direction (Case4).

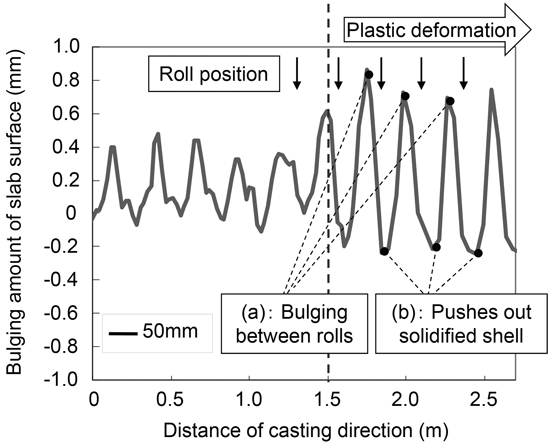

Fig.9に本シミュレーションによる,Case1でのシェル厚50 mmの条件で鋳片がセグメント下流方向に移動したときのスラブ表面の点の厚み方向の変位量を示す。式(3)にKawawaら13)によって提唱された弾性体の梁のモデルよる最大撓み量の算出式を示す。

| (3) |

Bulging amount of slab surface (shell thickness: 50 mm).

ここでδ(cm):最大撓み量,P(kg/cm2):静鉄圧,L:ロールピッチ(cm),E(kg/cm2):ヤング率,d(cm):凝固シェル厚

また,古茂田14)は弾性梁の撓み量を,Knell15)は弾性平板の撓み量を,Moritaら16)は応力解析によるバルジング量をそれぞれ式(4),式(5),式(6)のように示した。

| (4) |

| (5) |

| (6) |

ここで,ν(−):ポアソン比,b(cm):スラブ幅

上記式より,本研究においてバルジング量をシミュレーションした条件での,ロール間の最大バルジング量を算出した結果,バルジング量は0.12~1.2 mmとなった。これらの値は,Fig.9の鋳込み長0~1.5 mにおける定常バルジングの範囲での値に相当すると考えられる。この範囲でのシミュレーションにおける最大バルジング量は0.47 mmであり,この値は過去の知見での最大バルジング量の範囲と一致した。

非定常バルジングの発生原因としてはYoonら9)によって報告されているように,塑性変形した凝固シェルがもとの形に戻らずに,ロール直下でシェルが押し込まれるメカニズムが考えられる。Fig.9に示すように,本シミュレーションにおいても,鋳片の移動とともにバルジング量は増加し,ある位置でパスラインよりも負の変形が発生した。これは塑性変形したシェルがロール直下で厚み方向に押し出されていることを意味する。Fig.10-(a),(b)の模式図に示すように,静鉄圧によりロール間で凝固シェルがバルジングし,発生したバルジングがシェルの塑性変形により形状を維持したまま次のロールを乗り越える。シェルの塑性変形が発生する原因は,静鉄圧の増加,ロールピッチの増大によるスラブ支持距離の増加,或いは鋳造速度や二次冷却条件の変化による凝固シェル厚減少の影響で,凝固シェルの強度が不足したためと考えられる。塑性変形した凝固シェルはロール直下で厚み方向に押し出され,溶鋼部は⊿dだけセグメントの上流方向に押し出される。セグメントの上流方向に押し出された溶鋼の流れが,結果としてモールド内の湯面変動Hとなって現れると考えられる。また,Fig.10-(c)に示すように,ロールピッチが一定の区間で発生した非定常バルジングは,発生したバルジング部が押し出される現象が一斉に生じると考えられる。Fig.11にシミュレーションによる非定常バルジング発生位置から鋳片がセグメント下流方向に移動したときの距離と未凝固部の変動量の関係を示す。非定常バルジング発生初期は徐々に湯面変動量が増加し,ある程度鋳造方向に進行した位置で未凝固部の変動量の振幅は定常状態となった。以上の結果から,非定常バルジングが拡大するのは同じロールピッチが連続するためであることが推定できる。

Schematic diagram of occurrence of unsteady bulging.

Relationship of distance of casting direction and displacement of liquid (Case1).

本研究での凝固シェル厚均一時のシミュレーションにおいて,Case1ではシェル厚が薄くなるとともに凝固シェルの歪み量が増加し,塑性変形が生じやすくなるため,ロール間でのバルジング量の増加と共に未凝固部の変動量が増加した。Case2,Case3ではロールピッチあるいは静鉄圧が増加するにつれロール間でのバルジング量が大きくなり,ロール直下で溶鋼が押し出される量が増加し,未凝固部の変動量が増加したと考えられる。

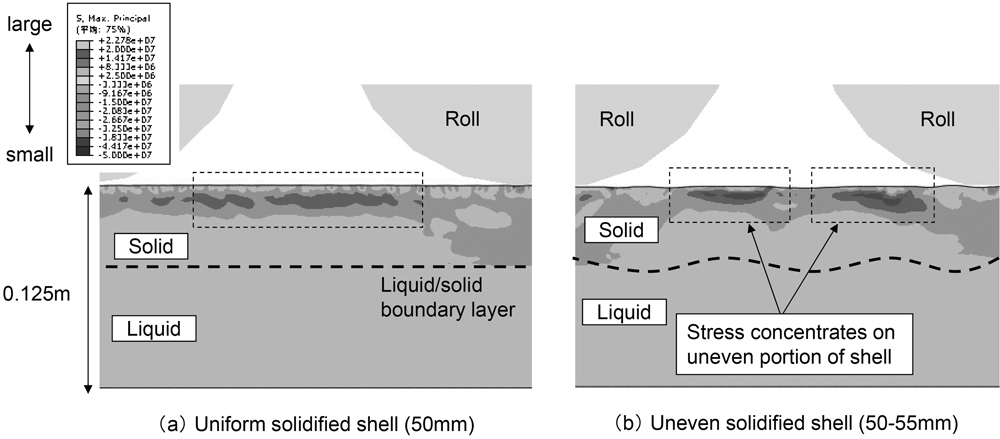

凝固シェル厚の不均一時においては,Yamagamiらによるこれまでの研究10)でも,鋳型内で発生した不均一凝固により非定常バルジングが発生し易くなると考えられてきた。本解析においても,凝固シェル不均一時に,シェル均一時よりも未凝固部の変動量が増加した。Fig.12-(a)に凝固シェル均一時(Case1)のシェルの応力分布,Fig.12-(b)に凝固シェル不均一時(Case4-(a))のシェルの応力分布を示す。凝固シェル不均一時に未凝固部の変動量が増加したCase4では,凝固シェル不均一時にシェルの凹部(D1部)に応力が集中した。その結果,シェルの厚み方向の変形が助長され,鋳片のバルジング量が増加することで未凝固部の変動量も増加したと考えられる。同一シェル厚でも凝固シェルの不均一により非定常バルジングが助長されることが明らかとなった。

Distribution of maximum principal stress in simulation.

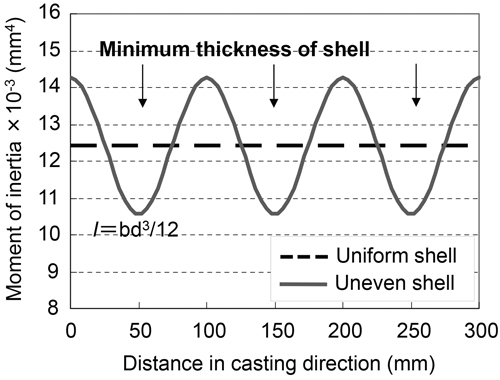

曲げモーメントに対する物体の変形のし難さを表した量である断面二次モーメントI(mm4)は(7)式のように表される。

| (7) |

断面二次モーメントを考慮した鋳片C断面の撓みの理論値δは(8)式で求められる。

| (8) |

ここで,w(kgf):荷重,l(mm):長さ

Fig.13にCase4-(a)での鋳造方向に対する鋳片の断面二次モーメントの変化量を示す。シェルの厚みが最小となる位置で断面二次モーメントは最小となり,C断面の撓み量の理論値もまた,シェル厚みが最小となる位置で最大となる。シミュレーションでの鋳片の応力分布でもシェル厚の最小部で応力が増加しており,不均一凝固によってシェル厚が局所的に薄くなった位置で鋳片の変形が助長され,その結果バルジング量が増加し,湯面変動量も増加したものと考えられる。

Moment of inertia of casting direction.

FEMによるバルジング量および湯面変動量のシミュレーションで,以下の事が明らかとなった。

1.静鉄圧によりロール間で凝固シェルがバルジングし,バルジングした凝固シェルがロール直下で厚み方向に押し出され,セグメント上流方向に溶鋼部が押し出される現象がシミュレーションで再現された。

2.ロールピッチが一定の区間では非定常バルジング発生初期は徐々に湯面変動量が増加し,ある程度鋳造方向に進行した位置で未凝固部の変動量の振幅は定常状態となった。非定常バルジングが拡大するのは同じロールピッチが連続するためであることがシミュレーションから推定された。

3.同一シェル厚でも凝固シェルの不均一により非定常バルジングが助長された。凝固シェル不均一時はシェルの凹部(D1部)に応力が集中してシェルの変形が助長され,鋳片のバルジング量および未凝固部の変動量が増加した。

本シミュレーションにより,凝固シェルの不均一を考慮して,非定常バルジングが発生する操業条件の閾値を求めることが可能である。