2015 年 101 巻 12 号 p. 653-660

2015 年 101 巻 12 号 p. 653-660

Reducing CO2 emission in ironmaking process is pressing issue. Low RAR (reducing agent rate) operation of the blast furnace and the utilization of hydrogenous reducing agent are effective to reduce CO2 emission. In this study, the influence of the hydrogenous reducing agent on the combustibility of the pulverized coal was examined by using a small scale combustion furnace. As a result, the combustibility of the pulverized coal was improved by simultaneous injection of the pulverized coal and the hydrogenous reducing agent. Furthermore, the fundamental study about the effect of natural gas (CH4) injection point on the combustibility of the pulverized coal was conducted by experiment using above mentioned small scale combustion furnace and by three-dimensional numerical analysis for further high efficiency. In the case of the relative position of CH4 injection point and the pulverized coal injection point being near, the ignition point of the pulverized coal came closer to lance tip. Especially, in the case of CH4 injection point being upstream in blow pipe about 0 to 20 mm from the pulverized coal injection point, the fastest ignition of the pulverized coal was confirmed by experimental and calculation results.

近年では高炉の生産効率を高めるために高炉の大型化による集約が進んだ結果,高炉の出銑比は増加傾向にある。さらに生産量増加の状況下においてはさらなる高出銑比操業となるため,安定操業と高出銑比操業を両立できる操業技術が必要とされている。一方,地球温暖化に代表される環境問題へ対応するため,鉄鋼業においては,製鉄所におけるCO2削減,並びに省エネ技術を早急に開発・実用化していく必要もある。鉄鋼業からのCO2発生量は,日本国内における発生量の内,約13%を占め1),中でも製銑工程は製鉄所のCO2発生量の約7割を占めるため,その果たすべき役割は大きい。製銑工程からのCO2発生量を削減するには,高炉の還元材比低減が有効であることが知られている2)。還元材比低減の手段としては,ヒートロスの低減や金属鉄の使用3,4),最近では高反応性コークスの使用等が報告されているが5,6),特に水素含有量の高い還元材の羽口吹き込みは,CO2削減7)だけではなく出銑量の増加についても効果的8)であることが知られており,高出銑比,低還元材比を両立できる技術として期待される。

羽口吹き込み用の還元材としては,現在の主流である微粉炭のほか,一部の高炉で使用されているプラスチックや重油,主に海外の高炉で使用されている天然ガスなどが挙げられる。これら水素系吹き込み還元材使用時の高炉操業の変化について,リストモデルをベースとした熱物質収支モデルによる検討がなされ,水素投入量の増加と共に,羽口先温度が低下し,高酸素富化が可能となるため,生産量増加に関して有効であるとされている9)。Cガスを吹き込んだ例でも,増産効果が確認されている10)。

ただし,実高炉での水素系還元材の使用を考えると,現在主流の吹き込み材として使用されている微粉炭などの固体還元材との同時吹き込みが前提となると考えられる。天然ガスはガス状の燃料であるため,急速な着火・燃焼によって酸素を急激に消費し,微粉炭等の固体還元材の燃焼性を悪化させることが予測される。結果的に未燃チャー発生量の増加による炉下部通気性悪化をもたらすことが懸念される。これまで重油や還元ガス等,吹き込み還元材自身の置換率11,12,13)や燃焼性14,15)について調査された例はあるが,微粉炭燃焼性に及ぼす気体還元材吹き込みの影響について調査された例は少ない。

本研究では水素含有量が高い気体吹き込み材である都市ガス(天然ガスをベースにガス組成を調整したもの)吹き込み時の微粉炭燃焼性に着目した。微粉炭の燃焼挙動,羽口先現象に及ぼす天然ガス吹き込みの各種因子の影響についてコークス充填層型小型燃焼炉を用いた燃焼実験により調査するとともに,3次元数値解析モデルによる基礎検討を行った。

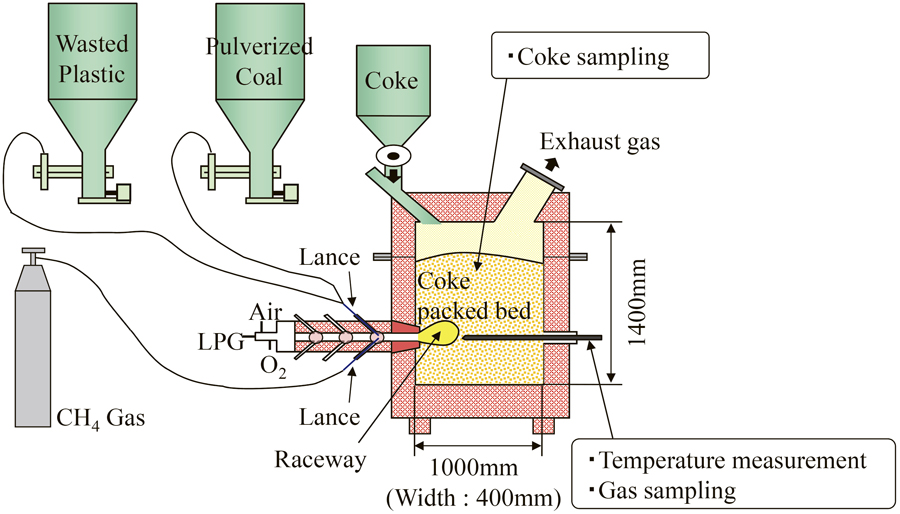

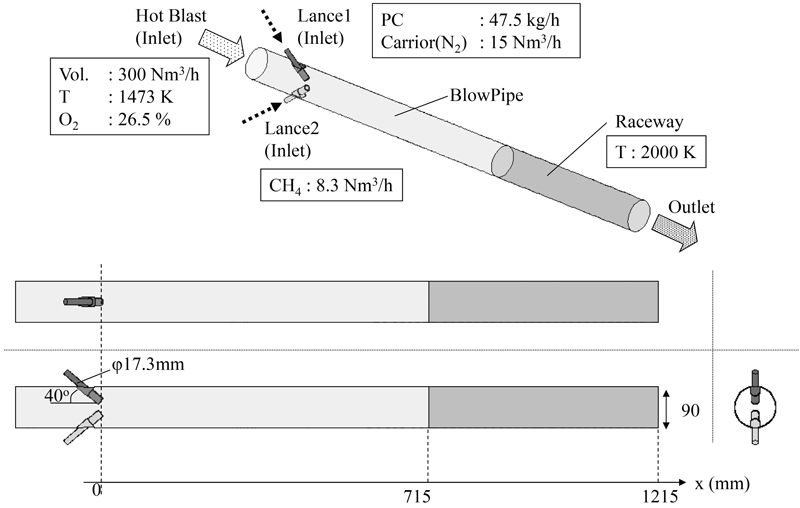

Fig.1に燃焼実験に用いたコークス充填層型小型燃焼炉(ホットモデル)の模式図を示す。本装置はブローパイプ,羽口,コークス充填層から構成され,羽口内径は65 mmΦ,充填層部は,幅400 mm,奥行1000 mm,高さ1100 mm(羽口上部700 mm)である。LPGの燃焼ガスに酸素を混合し,所定の温度および組成になるように調整した熱風中に,微粉炭(PC:pulverized coal),プラスチック(WP:waste plastics)および水素系還元材の同時吹き込み試験を行った。水素含有量の高い吹き込み還元材として,ここでは天然ガスの主成分であるCH4ガスを使用した。吹き込みは偏芯ダブルランス16)で行い,片側のランスから固体還元材(微粉炭,プラスチック),もう片側のランスからCH4ガス吹き込みを行った。

Experimental apparatus for pulverized coal combustion (Hot Model). (Online version in color.)

試験条件をTable 1に示す。送風温度は1200°C,羽口先流速は150 m/sの一定条件とし,羽口先理論燃焼温度(TFT:theoretical flame temperature)が一定になるように酸素富化率(O2 enr.:oxygen enrichment ratio)を調整した。酸素過剰率(Ex.O2:oxygen excess ratio)は送風中の酸素と全吹き込み還元材を完全燃焼させるのに必要な酸素量との比と定義した。コークスは15~30 mmに整粒したものを使用した。試験中はコークス充填層高さが一定になるようにコークス供給速度を制御し,ホッパーの重量変化からコークス供給量を測定した。レースウェイから発生するダストは,サイクロンによって捕集した。試験中に羽口の反対側からゾンデを挿入し,消耗型光ファイバーによりレースウェイ内部の温度測定を行った。燃焼時間は各水準とも60分で一定とした。試験終了後はN2で炉内を冷却した後,炉体を解体して炉内のコークスを採取し,粒度分布を測定した。

| A | B | C | D | E | F | G | H | I | ||

|---|---|---|---|---|---|---|---|---|---|---|

| PCR | kg/t | 100 | 100 | 130 | 130 | 70 | 100 | 130 | 160 | 190 |

| WPR | kg/t | 30 | 30 | 30 | 30 | 30 | – | – | – | – |

| CH4.R | kg/t | – | 30 | – | 30 | 30 | 30 | – | 30 | – |

| O2 enr. | % | 1.0 | 4.0 | 2.0 | 6.0 | 3.0 | 3.0 | 3.0 | 6.0 | 3.0 |

| Blast Temp. | °C | 1200 | ||||||||

| Vtuy | m/s | 150 | ||||||||

| Ex.O2 | – | 0.91 | 0.75 | 0.77 | 0.70 | 0.87 | 0.88 | 0.94 | 0.70 | 0.66 |

Theoretical Flame Temperature (TFT): constant, PCR: Pulverized Coal Rate, WPR: Waste Plastics Rate, CH4.R: CH4 Rate

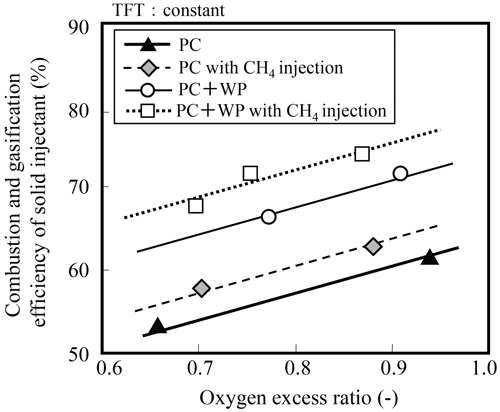

Fig.2に酸素過剰率とホットモデルにおけるC収支より算出した固体還元材の燃焼ガス化率との関係を示す。

Effect of methane gas injection on combustion and gasification efficiency of solid injectants.

ここで気体還元材であるCH4ガスは,吹き込み直後に完全燃焼していると考えてCH4ガスの燃焼率を100%と仮定し,固体還元材(微粉炭,プラスチック)の燃焼ガス化率(ηsolid)を次式によって求めた。

| (1) |

ここで,ηtotal,ηgasはそれぞれ,吹き込み還元材トータルの燃焼ガス化率,CH4ガスの燃焼ガス化率,Ctotal,Cgasはそれぞれ,吹き込み還元材トータルによるC投入量,CH4ガスによるC投入量である。

固体還元材の燃焼ガス化率について,CH4ガスとの混合燃焼時と固体還元材単独燃焼時を比較した場合,Fig.2に示される本実験から得られた酸素過剰率と固体還元材の燃焼ガス化率の関係から,固体還元材とCH4ガスの混合燃焼時は,同一の酸素過剰率において微粉炭の燃焼ガス化率が4%,微粉炭とプラスチック混合時の燃焼ガス化率が5%上昇した。

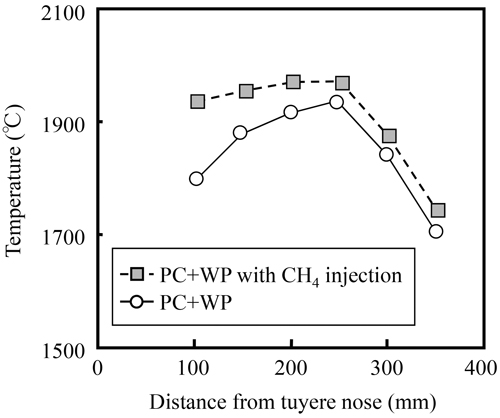

Fig.3にCH4ガス吹込みの有無によるレースウェイ内の羽口中心軸上における温度分布測定結果を示す。CH4ガス吹込み時には固体還元材単独吹込みの場合と比較して羽口近傍の温度上昇が見られた。これは吹込み直後に燃焼速度の速いCH4ガスの燃焼が雰囲気温度を上昇させたためと考えられ,その結果,固体還元材の昇温,揮発化が促進されたと推定される。CH4ガスの燃焼で生成した水蒸気は炉内でカーボンと反応して水素に戻るため炉全体の熱収支には影響を及ぼさないが,羽口近傍での局所的な昇温による固体還元材の燃焼性改善という効果が期待される。

Effect of methane gas injection on temperature in raceway.

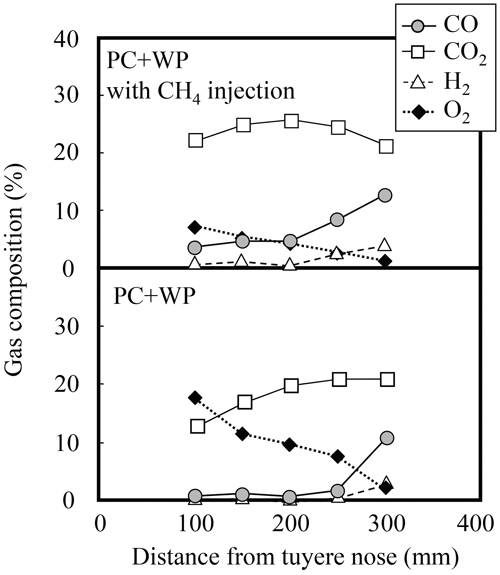

Fig.4にレースウェイ内ガス組成分布の測定結果を示す。CH4ガスと固体還元材との混合燃焼時には,酸素の消費が早く,CO2ピーク値で表される燃焼焦点も羽口先端側にシフトしているため,燃焼が促進していることが推定される。

Effect of methane gas injection on gas composition in raceway.

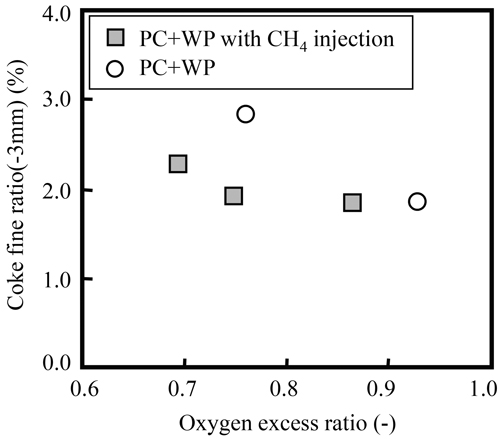

Fig.5にレースウェイ内における−3 mm粉率の測定結果を示す。CH4ガスと固体還元材との混合燃焼時には,固体還元材単独燃焼時よりも粉率が低下した。これはCH4ガスと固体還元材との混合燃焼時には,固体還元材の燃焼ガス化率の向上により未燃粉の発生量が低下したこと,およびCH4ガスの水素含有量が高いことに起因してレースウェイ内におけるH2Oの生成量が増加し,カーボンガス化反応による未燃粉の消費を促進したことによるものと推定される。したがって天然ガス吹込み操業時には炉芯や炉下部への粉の蓄積が抑制されることにより,炉下部通気性の改善が期待される。

Effect of methane gas injection on coke fine ratio in raceway.

従来,微粉炭の燃焼性に及ぼす因子としては微粉炭の性状(揮発分量,粒子径等),送風条件(送風温度,酸素富化),ランス先端構造およびランス配置等が考えられる。

微粉炭燃焼性の改善に向けては,揮発分量の増加,粒子径低下,送風温度上昇,酸素富化増等が有効とされている17,18)が,ランス配置については,シングルランスよりダブルランス,またダブルランスでの偏芯配置化により,熱源,酸素源である熱風との接触効率を改善することが有効とされている16,19)。また,気体還元材吹き込み時の微粉炭燃焼性の改善策として,ランス構造の影響について検討された例はあるが20),吹き込みランス配置の影響について検討された例は少ないため,ここでは水素系還元材吹き込み時の微粉炭燃焼性に及ぼす吹き込みランス配置の影響について燃焼実験により調査した。

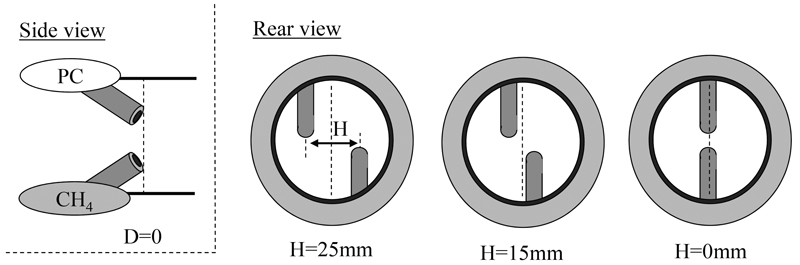

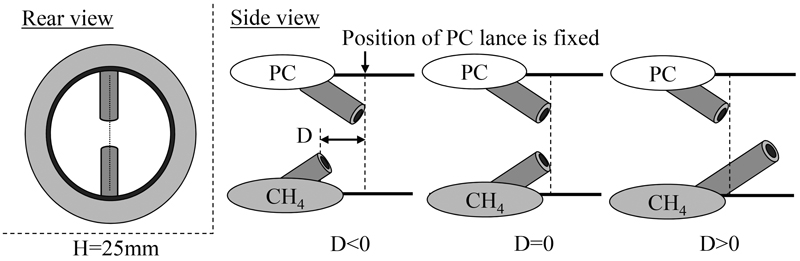

3・2 微粉炭燃焼性に及ぼすランス先端の径方向相対距離の影響 3・2・1 実験条件および実験方法Fig.1に示すホットモデルを用いて燃焼実験を実施した。実験条件をTable 2に示す。還元材の吹込み条件は微粉炭比(PCR)100 kg/t相当,都市ガス比10 kg/t相当とした。実験では都市ガスとして主成分のメタン(CH4)を使用した。送風条件は,送風量300 Nm3/h,送風温度1200°C,酸素富化5.5%とした。吹き込み還元材を完全燃焼させるために必要な酸素量と送風中酸素量の比で表される酸素過剰率は1.26である。Fig.6に微粉炭(PC),CH4の相対吹き込み位置関係を示す。ブローパイプ側面観察窓から見てPCランスとCH4ランスの先端位置を流れ方向に対して一致させた。背面観察窓から見て,PCランスとCH4ランス先端間距離をH(mm)として,ブローパイプ部においてランス間相対距離HとPC着火位置の関係について高速度ビデオカメラを用いた画像解析により調査した。

| Blast temperature | 1200 (°C) |

|---|---|

| O2 enrichment | 5.5 (%) |

| PCR | 100 (kg/t) |

| LNG (CH4) Rate | 10 (kg/t) |

| Excess O2 ratio | 1.26 (–) |

Experimental condition of lance arrangement with radial direction.

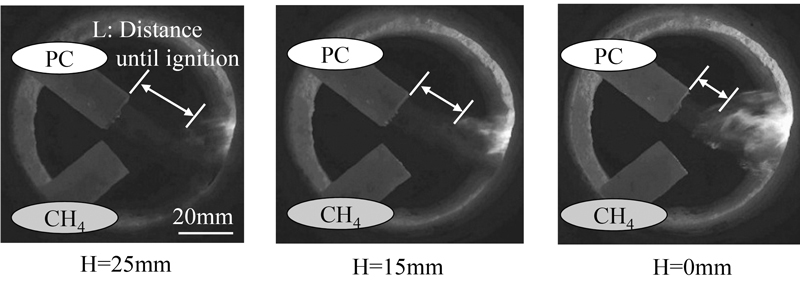

Fig.7にH=0,15,25の条件について高速度ビデオカメラによる観察結果を示す。ランスから吹き込まれた微粉炭は昇温,脱揮,着火,ガス燃焼,固体燃焼の過程で燃焼反応が進行する21)が,微粉炭主流部の輝度が変化した位置を着火位置と定義した。H=25に対して,H=0では,着火位置がランス先端近傍に近づいているのが分かる。

Effect of lance arrangement with radial direction on ignition point (side view).

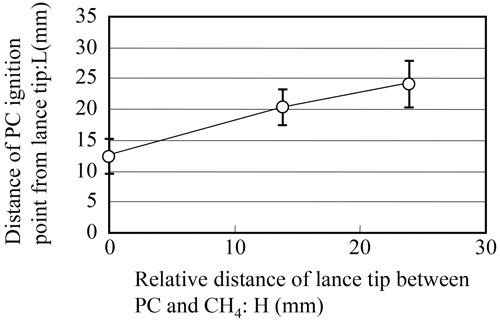

Fig.8にHとランス先端から着火点までの距離Lの関係を示す。Hの低下,すなわち2本のランスの偏芯度の低下に伴い,着火が促進すると共に,着火位置の変動も減少し,着火の安定性も確認された。

Influence of relative distance of lance tip with radial direction on PC ignition point.

3・2節と同様にFig.1に示すホットモデルを用いてTable 2に示す実験条件で燃焼実験を実施した。Fig.9にPC,CH4の相対吹き込み位置関係を示す。流れ方向については,ブローパイプ側面から見てPCランスの先端位置を固定し,相対位置の基点とした。CH4ランス先端位置とPCランス先端位置の距離を相対距離Dとし,DはCH4ランスがPCランスより送風下流側の場合が正,送風上流側の場合が負と定義した。ブローパイプ背面から見た径方向の配置については,Fig.6に示すH=0(mm),各ランスの主流が衝突する配置とした。ブローパイプ部においてランス相対距離DとPC着火位置の関係について高速度ビデオカメラを用いた画像解析により調査した。

Experimantal condition of lance arrangement with flow direction.

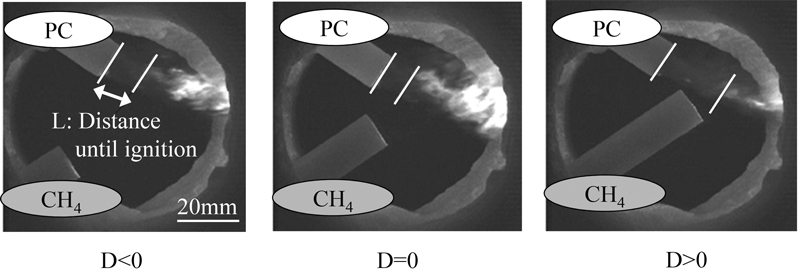

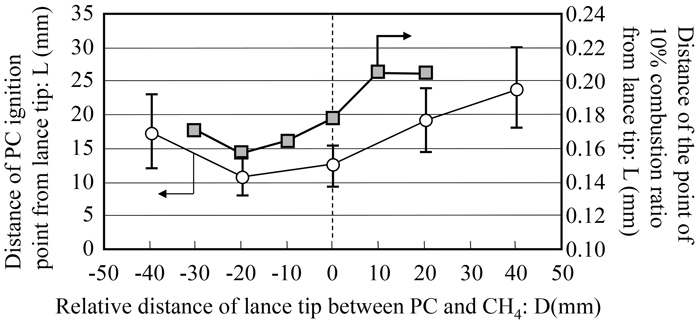

Fig.10にD<0,D=0,D>0の条件について高速度ビデオカメラによる観察結果を示す。D>0の条件に対して,D≦0の条件では,着火位置がランス先端近傍に近づいているのが分かる。Fig.11にDとランス先端から着火点までの距離Lの関係を示す。Dの増加,すなわち,PCランス先端位置に対してCH4ランス先端位置が送風下流側に移動するにつれてLが上昇,着火遅れが確認された。一方,Dの減少,すなわちCH4ランス先端位置が送風上流に移動するにつれて,D=−20程度まではLの減少,着火促進が確認された。また,−20≦D≦0の範囲においては,着火位置の変動も減少し,安定した着火状況が確認された。

Effect of lance arrangement with gas flow direction on ignition point (side view).

Influence of relative distance of lance tip with flow direction on PC ignition point.

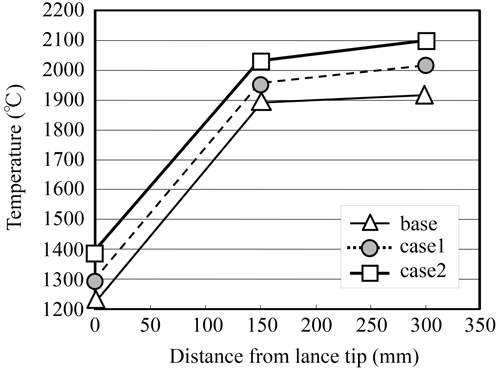

Fig.12にランス先端からの距離と燃焼温度の関係を示す。水準は,Table 3に示すようにPCとCH4の吹き込み条件(D=0,H=0,D=0,H=25)の2条件と,比較条件としてPCのみの吹き込み条件(D=0,H=25)とした。ランス先端からの距離の増加に伴い燃焼が促進し,燃焼温度が増加するが,PCとCH4吹き込み(H=25)で約50°C,PCとCH4吹き込み(H=0)で約100°C,対PCのみ吹き込み条件に対して温度が上昇した。

Effect of lance arrangement on combustion temperature.

| Injectant | D (mm) | H (mm) | |

|---|---|---|---|

| base | PC/PC | 0 | 25 |

| case1 | PC/CH4 | 0 | 25 |

| case2 | PC/CH4 | 0 | 0 |

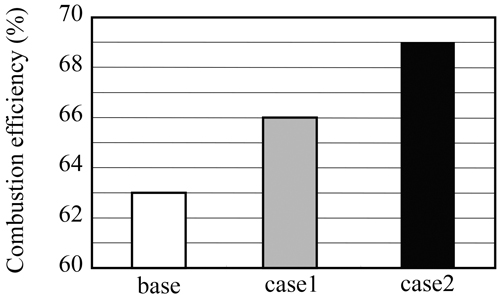

Fig.13に燃焼率の比較を示す。燃焼率は上述の(1)式を用いて算出した。PCのみ吹き込み(H=25)の63%に対して,PCとCH4吹き込み(H=25)で66%,PCと CH4吹き込み(H=0)で69%であり,CH4吹き込みと吹き込み方法の変更により,微粉炭燃焼性が6%改善することが確認された。

Effects of lance arrangement on combustion efficiency.

燃焼速度が速い気体還元材であるCH4が吹き込み直後に燃焼することで雰囲気温度が上昇し,PCの昇温,揮発化が促進した結果と考えられる。従って,PC吹き込みの主流線がCH4吹き込みの主流線上に効果的に入るように相対距離D,Hを調整することはPC燃焼性改善に有効であると考えられる。

気体還元材吹き込みによるPC燃焼促進効果を検証するため,Fig.1に示すホットモデルブローパイプ部の3次元数値解析モデルを構築し,シミュレーションモデルによる検討を実施した。本計算モデルでは,ガス相は連続体,微粉炭粒子は分散相で構成した。ガス相の方程式はナビエ・ストークス式,連続の式,エネルギー保存の式および,各化学種の質量保存の式で構成される。ガス相の化学種としては揮発分(VM),O2,CO2,H2O,N2,SO2,CO2を考慮した。ガス相の計算には有限体積法およびSIMPLE(Semi-Implicit Method for Pressure-Linked Equations)法を用い,乱流モデルとしてはk-εモデルを採用した。PC粒子の運動の計算にはラグランジュ的手法を用いた。

本計算モデルでは,下記(2)−(5)の4式の反応を考慮した。

| (2) |

| (3) |

| (4) |

| (5) |

反応(2)は揮発であり,揮発速度R1[kg/s]は(6)式に示すようにBudziochの式22)を用いた。

| (6) |

ここでV*[kg]は全揮発分量,V[kg]は現時点における揮発量,R[J/(kmol K)]は気体定数,T[K]は粒子温度である。PCの全揮発分量V*は加熱速度で変わることが知られている。そこで全揮発分量は,工業分析で得られた揮発分量に対してQファクターで補正する方法が用いられる。QファクターはUenoらの報告23)に基づき1.4とした。反応(3)は固定カーボンの燃焼であり,反応速度R2[kg/s]は(7)式に示すようにFieldの式24)を用いた。

| (7) |

ここでSPC[m2]はPC粒子の表面積,PO2[Pa]は酸素分圧である。本研究で用いたPCの組成をTable 4に示す。PC粒子は粒径分布を持っているが,本研究ではメディアン平均径(39 μm)で一定としてモデル化した。PC燃焼は粒子ごとにばらつくので,以降の考察では,各位置の燃焼率の平均値を用いた。また,(4)(5)はガス相の燃焼反応であり,渦消散モデル25)を用いた。またP1モデル26)を用いて輻射の影響も考慮した。

| Proximate Analysis (mass%) | Ultimate Analysis (mass%) | Calorific Value (J/kg) | ||||||

|---|---|---|---|---|---|---|---|---|

| VM | Fixed C | Ash | C | H | O | N | S | LHV |

| 13.3 | 77.9 | 8.8 | 84.6 | 3.14 | 1.52 | 1.73 | 0.21 | 3.15×107 |

解析形状をFig.14に示す。円筒径のブローパイプに対し,上下からランスを2本挿入する形状とした。計算条件として,Table 5に送風条件を示す。また吹き込み条件は,上ランスからはPC 47.5 kg/h,下ランスからはCH4 8.3 Nm3/hとした。またレースウェイの赤熱コークスの影響を考慮するため,下流側の壁に2000 Kを付与した。

Outline and Boundary conditions of the simulation model.

| Volume (Nm3/h) | Temperature (K) | Gas Compositions (vol%) | |||

|---|---|---|---|---|---|

| 300 | 1473 | O2 | N2 | CO2 | H2O |

| 26.5 | 57.2 | 9.3 | 7 | ||

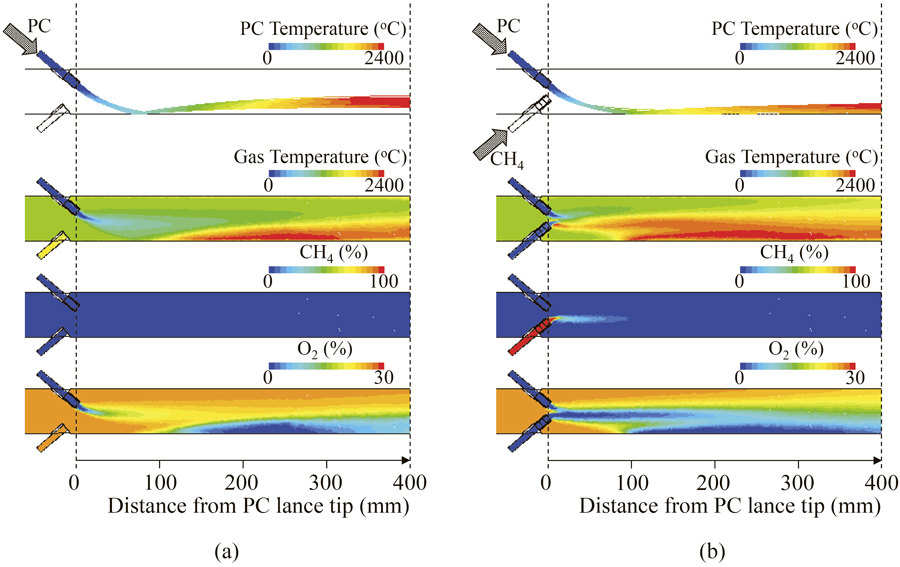

気体還元材同時吹き込みによるPC燃焼促進機構を明らかにするため,PCのみを吹き込んだ条件とPC,CH4同時吹き込み条件の比較解析を行った。PCのみを吹き込んだ条件解析結果をFig.15(a),PC,CH4同時吹き込み条件時の解析結果をFig.15(b)に示す。Fig.15(a)は上から順にPC粒子軌道およびPC粒子温度,ガス温度,メタン濃度,酸素濃度をそれぞれ示している。ガス温度,メタン濃度,酸素濃度に関しては,ブローパイプ鉛直中央断面を抽出して表示した。吹き込まれたCH4はランス直後ですぐに着火するため,PCおよびガスの温度は上流側の早い段階から既に高温となる。そしてPC粒子軌道と一致するブローパイプ下流位置・下側では2000°C以上の高温場となっていることが分かる。また同位置で酸素濃度がほぼゼロとなっており,酸素不足となっていることがわかる。よって,下流側では酸素不足によるPC燃焼の停滞が起こることがわかる。

Results of 3D numerical simulation; (a) PC only and (b) PC+CH4.

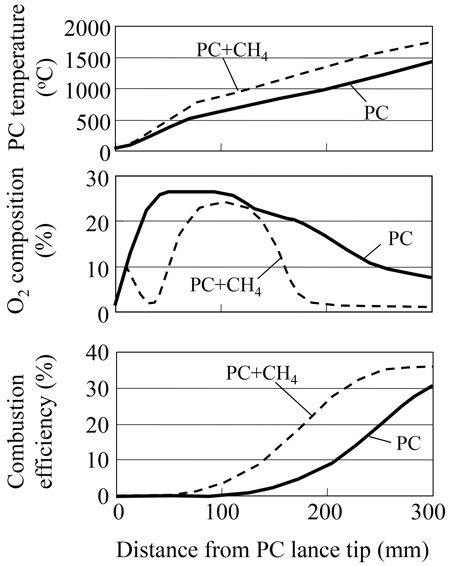

またPC粒子軌道上におけるPC粒子温度,酸素濃度,PC燃焼率を抽出した結果をFig.16に示す。グラフはランス吹き込み位置を原点とし,熱風のガス流れ下流側に向かう方向の距離に対するPC粒子の温度,酸素濃度,燃焼率推移を示したものである。PC,CH4の同時吹き込み条件では,ランス近傍で発生するCH4燃焼火炎中をPC粒子が通過するので,吹き込み直後に急速昇温している。よって,PC,CH4同時吹き込みではPC粒子温度が高くなる。

Comparison of PC temperature, oxygen composition and combustion efficiency.

また中段および下段のグラフから,PCのみを吹き込んだ条件においてはランス先端付近で酸素濃度が高く,ランスから100~300 mmの距離になると徐々に酸素濃度が低下していくことが分かる。また,この範囲ではPCの揮発・燃焼はほとんど進んでいない。PCのみを吹き込む条件では吹き込み直後のPC粒子温度の昇温が遅く,PCの揮発およびチャー燃焼が温度律速となっていることを示している。一方,PC,CH4同時吹き込み条件では,吹き込み直後(ランス先端からの距離が30 mm程度の位置)で酸素濃度が急減する。ここは下側ランスから吹き込んだCH4の流路とPC粒子軌道が交差した位置であり,もともと酸素濃度が低いのに加え,CH4が優先的に酸素と反応するため酸素濃度が低くなっている。この段階ではまだPC粒子の燃焼はほとんど起こっていない。その後,CH4の燃焼が完了した段階(ランス先端から100 mmの位置)ではPC粒子が再び酸素濃度が高い熱風の領域に進入し,元の熱風と同等の酸素濃度の雰囲気まで回復する。ここから徐々にPCの揮発およびチャー燃焼が開始し,ランス先端から150 mmの位置で酸素濃度が再び急減する。この位置では,CH4によって昇温されたPC粒子が急速に揮発・燃焼を起こしていると推定される。PCのみを吹き込んだ条件における酸素濃度推移にはこの急激な変化は現れていないため,この位置における急激な燃焼反応はPC,CH4同時吹き込みに特有の現象である。よって,CH4同時吹き込み時のPC昇温促進効果により,ランス先端から150 mm程度の位置で急激な燃焼促進効果が現れることが確認された。

さらに下流(ランス先端から200 mm以上)になると,PC粒子周りにおける酸素はほとんど全て消費されるため,酸素供給率速となり,PCの燃焼反応は停滞すると考えられる。

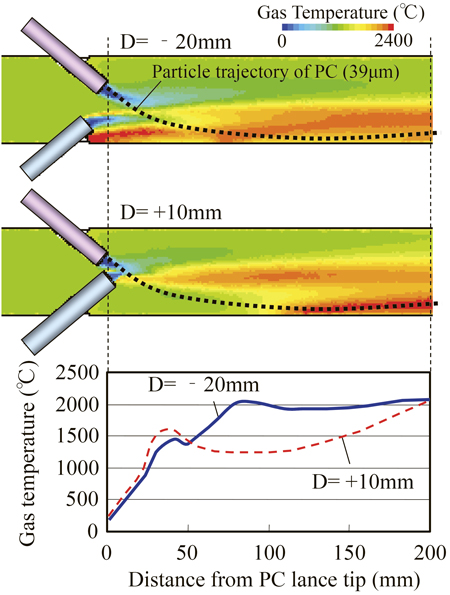

4・3 ランス配置の影響ランスは衝突配置(H=0)とし,ランス先端位置を流れ方向に−30 mm~+20 mmの範囲で変更した。

ランス位置に対するPC燃焼開始距離への影響をFig.17に示す。ここで,PC燃焼率は揮発したVMとチャー燃焼でガス化したカーボンの総質量低下率で定義し,燃焼開始距離は,PCランス先端を基点として,燃焼率が10%となる位置までの距離と定義した。このとき,燃焼開始距離はCH4ランスがPCランスに対してブローパイプ上流側20 mmの位置(D=−20)で最短となった。絶対値は異なるが,Fig.11に示されるようにラボ実験で観測された着火距離Lと同傾向である。

Comparison of experimental and calculation results.

また,代表的な解析結果としてD=+10 mmとD=−20 mmを抽出し,温度分布の計算結果を比較した。結果をFig.18に示す。また,代表的な粒子軌道をそれぞれ図に破線で示す。Fig.18下図には,粒子軌道上に沿ったガス温度の推移を示し,PC粒子が直接接するガスの温度に相当する。D=−20 mmでは,PC粒子軌道がCH4燃焼で形成された高温ガス領域の位置と重なっており,PC粒子が短時間で急速加熱されていることが分かる。一方D=+10 mmでは,PC粒子軌道がCH4燃焼で形成された領域を貫通している。すなわち,CH4の燃焼火炎で一度昇温されたPC粒子は,再び低温のガス領域に突入し温度が低下する。以上より,PCランスとCH4ランス,つまりはCH4燃焼火炎とPC粒子軌道の位置関係がPC粒子の着火,燃焼特性に大きく影響することが数値解析モデルでも確認された。

Effect of lance arrangement on gas temperature.

微粉炭の燃焼性改善に向けて,CH4吹き込み,吹き込みランス配置が微粉炭燃焼性に及ぼす影響を燃焼実験,数値解析により調査し,以下の結論を得た。

(1)固体還元材とCH4の混合燃焼により,同一の酸素過剰率下における固体還元材の燃焼ガス化率は,微粉炭のみで+4%,微粉炭とプラスチックの混合時で+5%であった。

(2)レースウェイの計測結果から,羽口中心軸上の温度分布は,CH4と固体還元材の混合吹き込み時は固体還元材吹き込みのみの場合と比較して羽口先近傍の温度が上昇した。ガス組成からCO2ピークで表される燃焼焦点も羽口よりにシフトしており,燃焼が促進していることが示唆された。また,CH4ガスと固体還元材との混合燃焼時には,固体還元材単独燃焼時よりもレースウェイ内−3 mm粉率が低下した。

(3)微粉炭とCH4吹き込み時のランス配置として,径方向のランス先端間距離HはH=0,流れ方向のランス先端間距離Dは−20≦D≦0の時に微粉炭の着火が促進され,着火位置の変動も小さく,安定した着火が確認された。

(4)ホットモデルブローパイプ部の数値解析モデルを作成し,シミュレーション計算をした結果,燃焼率10%到達位置と燃焼実験時の着火位置の関係がよい相関が得られた。また微粉炭粒子軌道とCH4燃焼火炎の相対位置が,微粉炭粒子の着火特性に影響することが確認された。