2015 年 101 巻 9 号 p. 479-487

2015 年 101 巻 9 号 p. 479-487

In order to prevent a sticking breakout (BO) in continuous casting of steel with high casting speed, a mechanical model of solidifying shell growth, coupled analysis of solidification, stress and strain with considering a shell healing process during negative strip period in one cycle of mold oscillation, has been developed. By employing this model, effects of carbon contents, casting velocity, mold powder viscosity and oscillation conditions on likelihood of the BO occurrence were analyzed. Calculated results obtained are in good agreement with the observations previously reported and BO detection frequency during real operation. By this model, a way of thinking and proper conditions of mold oscillation in high casting speed are elucidated for the prevention of the BO.

鋼の連続鋳造における鋳造速度高速化の課題の一つである拘束性ブレークアウト(拘束性BO)1)は,現在,鋳型・鋳片間の摩擦抵抗変化に着目したオシレーション波形の乱れ1,2,3)や鋳型銅板測温による熱電対波形の乱れ4,5)によって異常を検知し,鋳造速度低下6,7)によって対応しているが,BO発生やBO検知の増加は設備・操業トラブルの原因となるため,鋳型オシレーション条件や連鋳パウダーの適正化が必要である。

従来,鋳型オシレーション条件や連鋳パウダーの適正化は,鋳型/初期凝固殻(以降,凝固シェル)間の潤滑性向上の観点から検討されてきた8,9)。しかしながら,これらの凝固シェルへの影響を定量的に解析した例は見当たらない。そこで,本報告では,鋳型オシレーション1サイクル中のシェル破断・修復挙動と凝固・応力歪解析を連成した凝固シェル成長の力学モデルを開発し,従来知見および実鋳造でのBO検知頻度との比較によるモデルの妥当性,および凝固シェル側からみた拘束性ブレークアウトに及ぼす鋳造条件の影響を検討した。

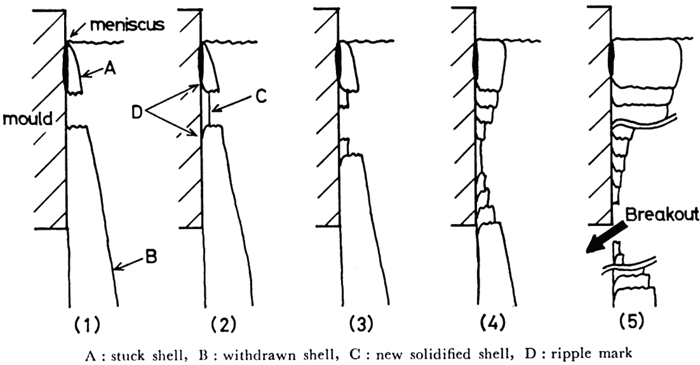

拘束性BOは,メニスカス近傍で何らかの原因で生成した鋳造方向の凝固遅れ部に,鋳片引き抜きとオシレーションによる摩擦力が作用することによって,鋳型に拘束された凝固シェルと下方に引き抜かれていく鋳片シェルとの間で,ポジティブストリップ(ポジ)期10)のシェルに作用する引っ張り力により凝固シェルが破断し,この破断位置が鋳片の引き抜きによって遂次下降し鋳型下端を出たとき発生すると考えられている(Fig.11))。そこで,本解析では,鋳型オシレーション1サイクル中において,(1)ポジ期の任意のタイミングで凝固遅れ部等のシェル強度が弱い部分で凝固シェル破断が発生したと仮定し,(2)この破断シェルがネガティブストリップ(ネガ)期10)の圧縮力で下方に引き抜かれていく鋳片シェルと結合(シェル修復)することを再現することにより,種々の鋳造・オシレーション条件における凝固シェル修復可否,すなわち拘束性BOの発生し易さを検討した(Fig.2)。なお,Fig.2中,tnはネガティブストリップ(ネガ)時間,Rnはネガティブストリップの時間比率(ネガ率)を示す。

Process of breakout caused by sticking1).

Concept of shell growth model considering a shell healing process. (Online version in color.)

計算のアルゴリズムをFig.3に示す。Matsumiyaら11)の考え方に基づいて,一次脆化温度域を固相率が0.85となる平衡温度から30°C以下までとし,この範囲で蓄積される歪みを計算した。破断シェル部での連鋳パウダーの液体潤滑による粘性摩擦力と再凝固シェル部でのシェル強度の釣合いから計算される蓄積塑性歪み(εp)と限界歪み(εc)をタイムステップ毎に求めた。鋳型オシレーション1サイクル内での凝固シェル破断タイミングによって同一水準でもεpが異なることが分ったため,破断タイミングをポジ期の任意の時間で与えられるようにした。同一オシレーション条件で最大となるεpを最大蓄積塑性歪み(εmax)として,εmax/εc≧1となった場合にBOへ発展すると考えた。しかしながら,εmax/εcの絶対値は,以下に示す凝固シェル内の応力・歪みや限界歪みの見積もり精度に依存するため,本報告ではεmax/εcの相対的な比較によるBO防止のための適正な鋳造条件を検討した。

Simplified flow chart of calculations.

凝固シェル中の応力と歪みの計算は,Matsumiyaら11)の(1)~(3)式を用いた。すなわち,(1),(2)式で計算される再凝固部シェル強度Fs,および塑性歪み速度

| (1) |

| (2) |

| (3) |

ここで,αeは熱膨張と変態に伴う体積変化を考慮した有効線膨張率,δsは再凝固部のシェル厚,δpはパウダーフィルム総厚である。

凝固シェル内温度分布変化(dT/dt)は,簡単のため,直線分布で近似し,凝固進行による潜熱放出速度とシェル内熱流の収支式から以下の式で求めた。凝固シェル成長δs(m)はSaekiらの式12)を使用した。

| (4) |

| (5) |

ここで,ρsは鋼の密度(7320 kg/m3),Lは凝固潜熱(280 kJ/kg),λは熱伝導率(27.2 W/(mK)),xは厚み方向位置,tは経過時間(s)である。

εcはMatsumiyaら13)のεcと脆化域幅ηの関係を定式化した(6)式を,Nagataら14)が異なる塑性歪み速度における限界歪み量を,基準化した限界歪み量を使って推定した(7)式を使った。

| (6) |

| (7) |

ここで,εcoは

境界条件は(1)式で求めた再凝固部シェル強度Fsと以下の式で求めた外力Fexの釣合いとした。外力Fexは破断シェル全長における液体パウダーフィルムの平均剪断力とし,(8),(9)式で見積もった。また,パウダー粘度はLanyi ら15)の温度依存性データを定式化した(10)式を使用した。

| (8) |

| (9) |

| (10) |

ここで,xは鋳型表面からの水平距離,zは初期凝固先端位置からの垂直距離,ηeffは液体パウダーの厚み方向平均粘度,ηは1300°Cにおけるパウダー粘度,Vmは鋳型速度,Vcは鋳造速度(鋳造方向引抜き速度),δfは凝固温度(BP)以上での液体パウダーフィルムの厚さ,ztは破断した凝固シェルの長さ,Tは絶対温度である。なお,BPは1160°Cで一定とし,δfはパウダーフィルム総厚δpから鋳型側表面温度を800°C16),フィルム内温度勾配を一定と仮定して,凝固シェル表面温度とBPから算出した。

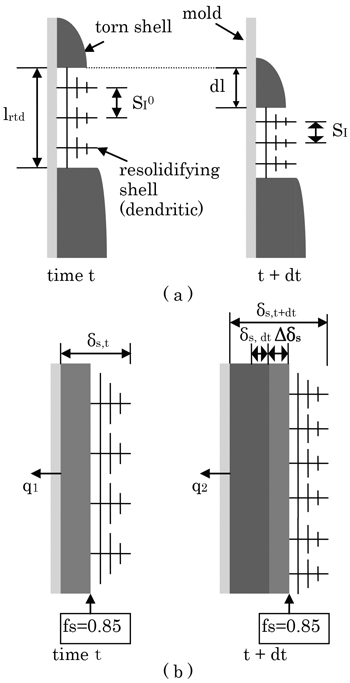

2・2・2 ネガティブストリップ(ネガ)期の凝固シェル修復の考え方ネガ期の凝固シェル修復は以下に示す再凝固シェル部の物理的圧縮による固相率,および凝固シェル厚の増加から,再凝固シェル内の温度分布を再計算し,シェル強度の回復に反映させた。

(1)ネガ期の再凝固シェル部におけるfsの増加

ポジ期に凝固シェル破断した後,再凝固したシェルはネガ期に圧縮力を受ける。この時,破断シェルと下方に引き抜かれていく鋳片シェル間の距離(lrtd)が,時間dt後にdl(=(Vc−Vm)dt)だけ縮まり,デンドライト(あるいはセル)間の液相(溶質)のみが排出されると仮定すると(Fig.4(a)),この間の固相率増加分dfsは(11)式で与えられる。

| (11) |

Method of the treatment for shell healing during negative strip period, showing (a) increase of solid fraction and (b) increase of thickness in resolidifying region.

ここで,SI0は時刻tでのデンドライト(あるいはセル)1次アーム間隔,SIは時間dt後のデンドライト1次アーム間隔,Vcは鋳片移動速度(鋳造速度),Vmは鋳型速度である。

(2)凝固シェル厚増加

(5)式の凝固則から得られる熱流束が,ネガ期において,時間刻みdt前後で一定であると仮定すると(Fig.4(b)),時間dt後の全凝固シェル厚δs,t+dtは(12)式で与えられる。

| (12) |

ここで,δs,tは時刻tにおける凝固シェル厚,δs,dtは時間dt後に鋳型による抜熱で成長した凝固シェル厚,Δδsは圧縮による凝固シェル厚増加分である。なお,図中,q1は時間tにおける熱流束,q2は時間dt後の熱流束を表わす。また,fs=0.85は本解析で仮定した凝固シェル内部蓄積塑性歪みの計算開始固相率である。

2・3 解析条件解析モデルの妥当性,および高速鋳造時の拘束性BO低減のための鋳型オシレーション条件を検討するため,鋼種,鋳造・オシレーション条件が拘束性BOに与える影響を解析した。計算条件をTable 1に示す。ここで,ストロークSはオシレーションの全振幅を示す。平衡液相線温度Tlの算出は川和ら17),平衡固相線温度Ts,およびZDTの算出はNagataらの式14)に従った。また,凝固シェル厚み方向のメッシュサイズは5 μm,計算のタイムステップは0.02 sとした。

| Steel grade | 0.05~0.18 mass%C, mainly 0.12 mass%C |

|---|---|

| Casting velocity (Vc) | 1~2.4 m/min |

| Mold oscillation | Mode: Sinusoidal Frequency (f): 85~200 cycle/min Stroke (S): 5~12 mm Negative strip time (tn): 0.11~0.15 s Negative strip time ratio (Rn): 47~73% |

| Mold powder | Viscosity (η):0.05~0.15 Pa·s, mainly 0.12 Pa·s (at 1300°C) Break point Temp. (BP): 1160°C Film thickness (δp): 5~25 μm, mainly 15 μm |

また,計算と実際の鋳造で使用した鋳造速度と鋳型オシレーション条件をTable 2に示す。ここで,条件Aは操業安定を指向し,ポジティブストリップ時間を一定時間以上確保してパウダー流入を促進した条件,条件Cは鋳片表面品位改善を指向し,ネガ時間を最小限にしてオシレーションマーク深さを低減した条件,条件Bは条件AとBの両立を指向した条件である。いずれの条件ともに,鋳造速度の増加によってストローク全振幅Sを増加させながら,条件A,Bは鋳型振動数fを概ね小さくして,tnを各々0.14~0.15 s,および0.12~0.13 sとし,条件Cは振動数fを微増させてtnを0.11 sに制御した。この時,条件A,BではVcの増加に対し,Rnは単調に減少し,逆に条件CではRnは単調に増加する。

| Condition | Vc m/min | f cycle/min | S mm | tp s | tn s | Rn % |

|---|---|---|---|---|---|---|

| A | 1.0 | 150 | 5.1 | 0.25 | 0.15 | 73 |

| 1.2 | 146 | 5.7 | 0.27 | 0.14 | 70 | |

| 1.4 | 140 | 6.3 | 0.29 | 0.14 | 67 | |

| 1.6 | 132 | 7.1 | 0.31 | 0.14 | 64 | |

| 1.8 | 122 | 8.0 | 0.34 | 0.15 | 60 | |

| 2.0 | 110 | 9.0 | 0.39 | 0.15 | 55 | |

| 2.2 | 96 | 10.1 | 0.48 | 0.15 | 48 | |

| B | 1.4 | 153 | 5.8 | 0.26 | 0.13 | 66 |

| 1.6 | 160 | 6.3 | 0.25 | 0.12 | 66 | |

| 1.8 | 159 | 6.9 | 0.26 | 0.12 | 65 | |

| 2.0 | 150 | 7.6 | 0.28 | 0.12 | 62 | |

| 2.2 | 134 | 8.4 | 0.32 | 0.13 | 57 | |

| 2.4 | 110 | 9.4 | 0.42 | 0.13 | 47 | |

| C | 1.0 | 157 | 3.4 | 0.27 | 0.11 | 59 |

| 1.2 | 161 | 4.2 | 0.26 | 0.11 | 61 | |

| 1.4 | 165 | 4.9 | 0.25 | 0.11 | 63 | |

| 1.6 | 168 | 5.7 | 0.24 | 0.11 | 64 | |

| 1.8 | 171 | 6.4 | 0.24 | 0.11 | 65 | |

| 2.0 | 173 | 7.2 | 0.23 | 0.11 | 66 | |

| 2.2 | 174 | 8.0 | 0.23 | 0.11 | 66 | |

| 2.4 | 175 | 8.7 | 0.23 | 0.11 | 67 |

なお,計算結果の図は,Table 2の各条件で計算した結果を,近似曲線で示した。

Table 2に示した鋳造速度,鋳型オシレーション条件で,実際に中炭素鋼の鋳造を行い,各条件毎のBO検知頻度を半年から1年間かけて測定した。BO検知頻度は,鋳型内に埋め込んだ熱電対によって得られる鋳造方向の温度変化4)を鋳造中にモニタリングし,メニスカス直下で測定される温度と鋳型下方で拘束位置が通過した際に観察される温度ピークとの勾配が,ある閾値以上になった場合の回数を鋳造速度毎に測定した。このBO検知頻度を単位鋳造長で規格化し,BO検知頻度指数とした。なお,鋳型振動は,鋳造速度に応じて,振動数とストロークをオンラインで独立して変化させた。

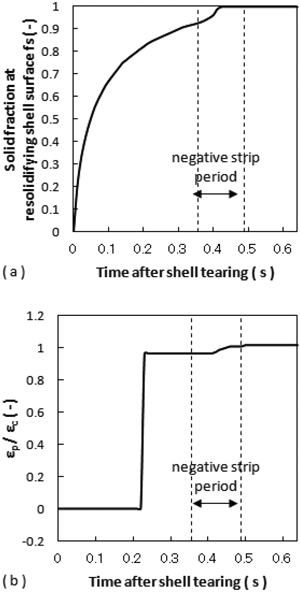

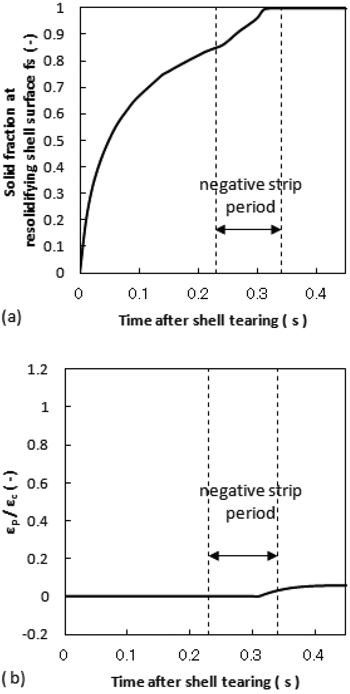

ネガ期直後に鋳型との摩擦力によって凝固シェル破断が発生したと仮定した場合(Fig.2)の再凝固シェル表層(最表層メッシュ中央の表層2.5 μm深さ)における固相率,およびεp/εcの時間変化の例をFig.5に示す。この例では,凝固シェル表層固相率が0.85に到達した時はポジ期であり,Vc−Vm(=5.0 m/min)が大きく,破断シェル全長における液体パウダーフィルムの平均剪断力が増加するため,引張力が5 μm程度の極薄凝固シェルに集中することになり,εp/εcが急激に増加している(Fig.5(b))。しかしながら,ネガ期で凝固シェル表層固相率が0.85になった場合を考えると,εp/εcはより小さな値となることが推定される。このように同一水準でも凝固シェル破断のタイミングによってεp/εcが異なることが分かったため,まず最初にεp/εcに及ぼす凝固シェル破断タイミングの影響を検討した。なお,蓄積塑性歪みεpは,凝固シェル表層ほど大きくなることが分かったため,以降は再凝固シェルの最表層メッシュ中央(表層2.5 μm深さに相当)におけるεpを使用することにした。

Example for fs and εp/εc changes at 2.5 μm below resolidifying shell surface with the time after shell tearing. 0.12 mass%C, Vc=2.3 m/min, f=123 cycle/min, S=9 mm, tn=0.13 s, Rn=56%, η=0.06 Pa·s, BP=1160°C, δp=15 μm.

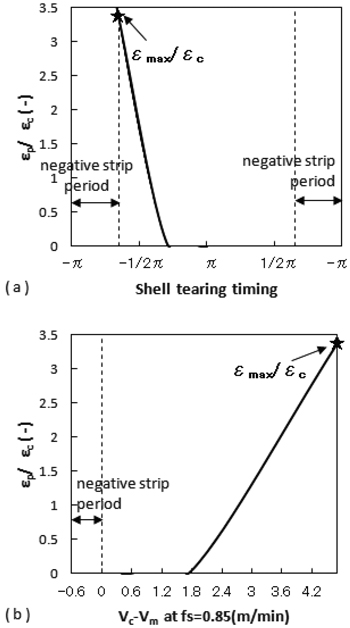

同一鋳造・オシレーション条件下で凝固シェル破断タイミングのみを変えた場合の,εp/εcに与える影響をFig.6に示す。Fig.6(a)は凝固シェル破断タイミングとして,オシレーション1サイクルの位相を横軸に示したものであるが,凝固シェル破断タイミングが異なるとεp/εcは大きく変化する。これは,凝固シェル表層がシェル強度計算開始時の固相率fs=0.85に到達した時の鋳型(拘束シェル)と引き抜き鋳片の相対速度(Vc−Vm)が異なるためであり,凝固シェル表層fsが0.85になった時点でこの相対速度が大きいほど,εp/εcは大きくなり(Fig.6(b)),BOが発生し易くなる。そこで,以降は各鋳造・オシレーション条件で最大となるεp/εc(Fig.6の例で★印で示した値)をその条件におけるBO指標(εmax/εc)とし,この指標によって各条件における拘束性BOの発生し易さを評価することとした。

Relations between (a) εp/εc and shell tearing timing, and (b) εp/εc and velocity difference Vc-Vm at 2.5 μm below resolidifying shell surface. 0.12 mass%C, Vc=2.0 m/min, f=110 cycle/min, S=9 mm, tn=0.15 s, Rn=55.5%, η=0.12 Pa·s, BP=1160°C, δp=15 μm.

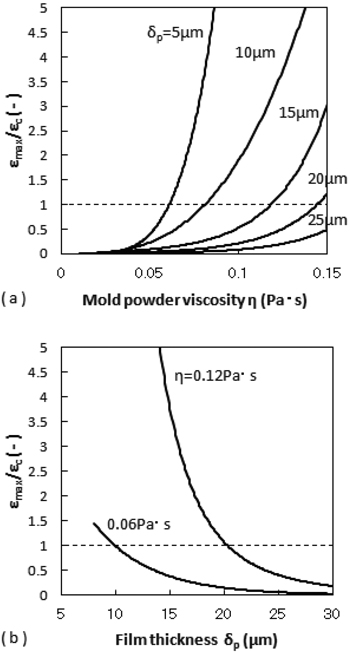

鋳造条件が0.12 mass%C,Vc=2.0 m/min,f=110 cycle/min,S=9 mmにおけるBO指標に及ぼすパウダー粘度,およびパウダーフィルム厚みの影響を各々Fig.7(a),(b)に示す。パウダー粘度の増加,およびパウダーフィルム厚みの減少によって,BO指標は増加する。Fig.7(b)にパウダー粘度η=0.06 Pa・sと0.12 Pa・sの例を示したが,本鋳造条件において,ηが0.06 Pa・sではパウダーフィルム厚みが10 μm以下,0.12 Pa・sでは20 μm以下になると,BO指標≧1となりBOが発生すると考えられる。

Influence of (a) mold powder viscosity at 1300°C and (b) film thickness of mold powder on εmax/εc under the calculated condition of 0.12 mass%C, Vc=2.0 m/min, f=110 cycle/min, S=9 mm, tn=0.15 s, Rn=55.5%, BP=1160°C.

一方,この鋳造条件での実際の鋳造において,0.06 Pa・sのパウダーでは拘束性BOの経験が無いこと,また,0.12 Pa・sのパウダーでは拘束性BOに至らないまでもVc=1.6 mpmまで自動減速して鋳造する頻度が高かったことが分かっている。今,仮にパウダーフィルム厚みを15 μmとすると,Fig.7(b)に依れば,BO指標は0.06 Pa・sで1未満,0.12 Pa・sで1を超えるので,実際の鋳造結果と合致する。そこで以降の解析では,パウダーフィルム厚みを15 μmとして計算した。

このパウダー粘度の増加,およびパウダーフィルム厚みの減少によるBO指標の増加は,(8)式で示した破断シェルの平均剪断力が増加することにより,再凝固シェルに働く外力が増加するためである。これまで,パウダー粘度が増加すると流入パウダー厚みの減少によって,鋳型・鋳片間摩擦力が増大し,BO発生頻度が増加するということが良く知られている9)。一方,本解析で鋳型と凝固シェルの拘束時のパウダーフィルム厚を一定と仮定した場合でも,パウダー粘度の増加によって,再凝固シェルに加わる外力が増加するので,パウダー粘度の増加とともに鋳型と凝固シェルの拘束が発生する下限のパウダーフィルム厚みが増大することが分かった。したがって,実際の鋳造でのパウダー粘度の増加によるBO発生頻度の増加は,従来言われているパウダー流入厚みの減少のみならず,鋳型と凝固シェルの拘束が発生する下限パウダーフィルム厚みが増大することの双方が影響していると考えられる。

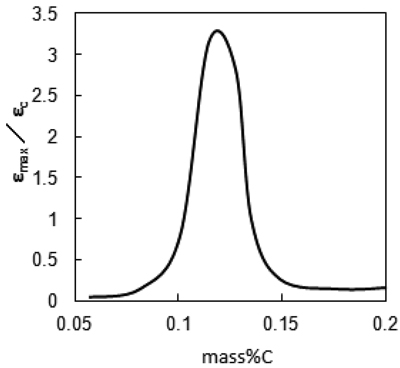

BO指標の炭素濃度依存性をFig.8に示す。BO指標は0.12 mass%C近傍で最大となる。鋳造方向不均一凝固のC濃度依存性18)は従来から知られているが,今回,鋳型への拘束によって破断後に生成した再凝固シェル内部に発生する鋳造方向の歪みにおいても,炭素濃度の違いによるδ/γ変態時の影響が大きいことが明確になった。すなわち,(2)式において外力との釣り合いで決まる総歪量

Influence of carbon content on εmax/εc. Vc=2.0 m/min, f=110 cycle/min, S=9 mm, tn=0.15 s, Rn=55.5%, η=0.12 Pa·s, BP=1160°C, δp=15 μm.

本条件では,0.1~0.13 mass%CでBO指標が1以上となるが,実際の鋳造において,この範囲の炭素濃度の中炭素鋼でBOが最も発生しやすいことが経験的に分かっている。後述のFig.12(a)(条件AのVc=2 m/minの点)に示す通り,0.12 mass%C鋼の実鋳造ではBO検知頻度が高くなるため,従来は鋳造速度を1.6 m/min程度まで下げて鋳造していた。そこで,以降の解析ではBOが最も発生しやすいと推定された0.12 mass%Cを例にとって,操業条件の影響について検討した。

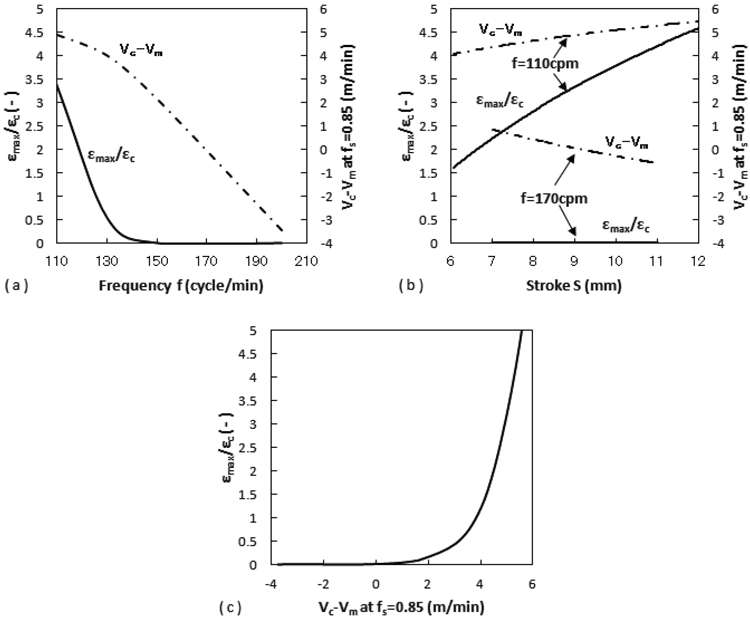

4・1・3 鋳型オシレーション条件,鋳造速度の影響鋳型ストロークSを一定にした場合のBO指標に及ぼす鋳型振動数fの影響を示す計算結果の例をFig.9(a)に示す。また,図にはネガ期直後に鋳型との摩擦力によって凝固シェル破断が発生し,再凝固シェル表層固相率が0.85に到達した時の鋳片と鋳型の速度差(Vc−Vm)と鋳型振動数の関係も合わせて示した。鋳型振動数の増加によって,BO指標は減少し,鋳型振動数f=150 cpmを超えるとBO指標はほぼゼロになった。この時Vc−Vmは鋳型振動数の増加によって単調に減少した。

Influence of (a) frequency with S=9 mm, (b) stroke with f=110 and 170 cycle/min, and also (c) velocity difference Vc-Vm at fs=0.85 below 2.5 μm from resolidifying shell surface on εmax/εc. 0.12 mass%C, Vc=2.0 m/min, η=0.12 Pa·s, BP=1160°C, δp=15 μm.

同様に,鋳型振動数fを一定にした場合のBO指標に及ぼす鋳型ストロークSの影響をFig.9(b)に示す。ここで,鋳型振動数は,図(a)においてBO指標=3.3であったf=110 cpmと,BO指標がゼロであったf=170 cpmの例を示した。BO指標に対する鋳型ストロークの影響は,鋳型振動数によって異なった。f=110 cpmで再凝固シェル表層固相率が0.85に到達するのは,鋳型の上昇期であり,ストロークが小さいほどその時のVc−Vmが小さくなり,BO指標は減少した。一方,f=170 cpmの場合には,再凝固シェル表層固相率が0.85に到達するのは,鋳型の下降期に転じてからであり,ストロークが小さいほどその時のVc−Vmは大きくなるが,その値は小さく,BO指標は常に低位であった。

Fig.9(c)には,図(a),(b)の全ての計算条件における,BO指標と再凝固シェル表層固相率が0.85に到達した時の鋳片と鋳型の速度差(Vc−Vm)の関係を整理した。BO指標は,Vc−Vmで良く整理でき,Vc−Vmが減少すると低減した。拘束性BO発生の目安をBO指標>1とすると,本解析において鋳型オシレーション条件をVc−Vm<4 m/min程度にすれば,拘束性BOを低減することが可能であることが分かる。

この再凝固シェル表層固相率が0.85に到達した時のVc−Vmが安定して低位となる条件に相当するオシレーション1サイクル中の再凝固シェル表層2.5 μm位置での固相率fs,およびεp/εcの変化の例をFig.10(a),(b)に示す。本条件では,ネガ期で再凝固シェル表層がシェル強度計算開始時の固相率fs=0.85に到達するため,Vc−Vm=0 m/minであり,Fig.5(b)に示したVc−Vm=5.0 m/minの例のようにεp/εcは急激に増加しない。また,時間が経過してポジ期へ移行しても,凝固シェル厚の増加により,シェル強度が発現して鋳型への拘束によるシェル内蓄積塑性歪が限界歪みより十分小さくなるため,BO指標は低位に維持されていることが分かった。

Example for (a) fs and (b) εp/εc changes at 2.5 μm below resolidifying shell surface with the time after shell tearing in a case of oscillation condition C. 0.12 mass%C, Vc=2.3 m/min, f=175 cycle/min, S=8.3 mm, tn=0.11 s, Rn=66%, η=0.06 Pa·s, BP=1160°C, δp=15 μm.

ここで,以降の鋳型オシレーション条件設定の議論を分かりやすくするため,Vc−Vmに及ぼす鋳型振動数,および振幅の影響について考察する。前述した通り,本モデルにおいて,凝固シェル破断後に再凝固したシェル表層固相率が0.85に到達した時のVc−Vmが重要である。これは,(8)式で示すように再凝固シェルに働く外力が変わることにより,破断後の再凝固シェル内に蓄積される塑性歪みに影響するためである。本モデルの凝固シェル成長δsは(5)式で与えており,再凝固シェル表層固相率が0.85に到達する時間は,Fig.5(a)とFig.10(a)に示す通り,約0.23 sである。本検討範囲では,鋳型振動数を増加することによって,シェル破断が発生してからネガ期に至るまでの時間が0.23 sに近づくため,鋳型の下降期に転じた後で,再凝固シェル表層固相率が0.85に到達することになり,その時Vmが増加して,Vc−Vmが低減したと理解できる。これが,Fig.9(a)におけるf>150 cpmやFig.9(b)に示したf=170 cpmの条件に相当する。一方,鋳型の上昇期にある間に再凝固シェル表層固相率が0.85に達する条件(Fig.5の例)では,鋳型振動数,およびストロークを減少すると,Vmが増加(Vmの負の値が減少)するため,結果としてVc−Vmは減少することとなる。

従って,鋳造速度に応じて,鋳型の下降期に入ってから再凝固シェル表層固相率が0.85に到達するように鋳型オシレーション条件を選ぶことでBO指標を低減することが可能になる。

なお,凝固シェル成長は銅板構造や使用するパウダーで変化するため,対象とする連続鋳造機ごとに鋳型オシレーション条件は最適化する必要がある。

以降はこの考え方を基に,実鋳造におけるBO防止のための最適な鋳型振動条件を検討し,実際の鋳造結果と比較して妥当性を確認した。

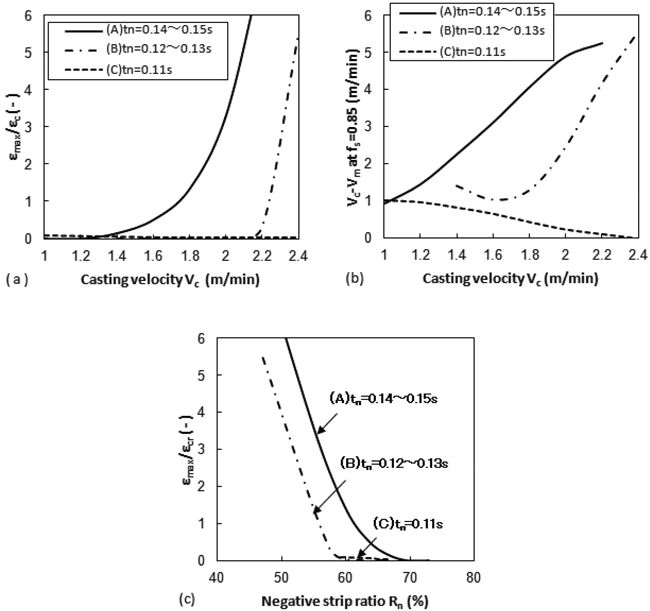

実際の鋳造条件におけるBO指標に及ぼす鋳造速度と鋳型オシレーション条件(ネガ時間tn,ネガ率Rn)の影響をFig.11(a),(c)に,再凝固シェル表層固相率が0.85に到達した時の鋳片と鋳型の速度差(Vc−Vm)に及ぼす鋳造速度の影響をFig.11(b)に示す。

Influence of (a) casting velocity and (c) negative strip ratio on εmax/εc, and also (b) influence of casting velocity on velocity difference Vc-Vm at fs=0.85 below 2.5 μm from resolidifying shell surface, under the calculated condition of 0.12 mass%C, η=0.12 Pa·s, BP=1160°C, δp=15 μm with oscillation conditions of (A) f=87~150 cycle/min, S=5~11 mm, (B) f=110~160 cycle/min, S=5.5~9.5 mm, (C) f=157~175 cycle/min, S=3~9 mm.

Fig.11(a)に示した通り,条件Cを除き,鋳造速度の増加によってBO指標は増加する傾向がある。条件AではVc=1.8 m/min程度,条件BではVc=2.2 m/min程度以下にすることにより,BO指標<1,即ちVc−Vm<4 m/minとすることができ,実際の鋳造での拘束性BOの発生が低減すると推定される。

これまで,鋳造速度が速いほど鋳型と鋳片間のパウダー潤滑が悪化し,鋳型・鋳片摩擦力が増加することにより9),BOが発生しやすくなること6,9)が報告されている。一方で,パウダー厚を同じとした本解析において,破断後の再凝固シェル内に蓄積される塑性歪みと限界歪みという観点からも,鋳造速度が速いほどBOが発生しやすくなるということが分かった。これは,条件A,Bではtnを一定とするため,Vcの増加とともにfを減少,Sを増加しており,再凝固シェル表層固相率が0.85に到達した時に鋳型は上昇期であり,Fig.11(b)に示すように,Vcの増加に伴ってVc−Vmが増大したことによる。

また,これらの条件においては,結果として,ネガ率Rnが増加するとともに,また,ネガ時間tnが減少するとともにBO指標は低減すると整理される(Fig.11(c))が,これは前述のVc,f,Sの総合的な影響の結果である。なお,条件Aではネガ率Rn≧62%,条件BではRn≧57%でBO指標<1となるが,これらの値は,Komatsuら19)が示した鋳片に圧縮力を掛けるために必要なネガ率50%以上と一致していることから,本モデルのBO指標はシェル修復挙動を再現できていると考えられる。

一方,条件Cでは鋳造速度の増加に伴って,BO指標が増加しなかった。これは,Fig.10(b)で考察したように,再凝固シェル表層固相率が0.85に達した時に,鋳型は下降期に転じているため,Vcの増加とともにf,Sを共に増加するとVmが大きくなるので,Fig.11(b)に示すようにVc−Vmが減少し,かつ鋳造速度に依らず常に低位にすることができたことによる。

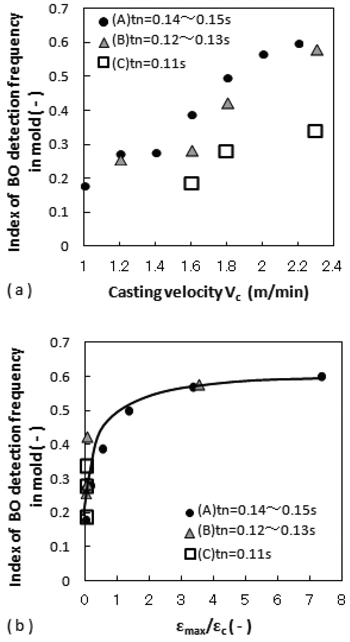

4・2 実鋳造でのBO検知頻度とBO指標の関係実鋳造でのBO検知頻度に及ぼす鋳造速度,およびオシレーション条件の影響をFig.12(a)に示す。BO発生頻度9)と同様に,鋳造速度の増加によって,BO検知頻度は増加するが,どの鋳造速度においても,検知頻度は条件Aが最も多く,条件Cが最も少なかった。最も効果があった条件Cにおいて,鋳造速度1.8 m/min以上でのBO検知頻度は,条件Aに対し5割,条件Bに対して3~5割程度低減した。

Influence of (a) casting velocity and (b) εmax/εc on an index of BO detection frequency in mold, under the calculated condition of 0.12 mass%C, η=0.12 Pa·s, BP=1160°C, δp=15 μm with oscillation conditions of (A) f=87~150 cycle/min, S=5~11 mm, (B) f=110~160 cycle/min, S=5.5~9.5 mm, (C) f=157~175 cycle/min, S=3~9 mm as the same conditions in Fig.11.

BO検知頻度に及ぼすBO指標(εmax/εc)の影響をFig.12(b)に示す。3つの異なるオシレーション条件においても,実鋳造でのBO検知頻度が,計算で得られたBO指標によって,良く説明できることが分かった。また,本解析においてBO指標が1程度以上になると,BO検知頻度は一定に近づいた。これは,このBO指標値以上では,鋳型内での凝固シェル破断が同程度の頻度で発生していると推定され,凝固シェル破断限界を示していると推定される。なお,BO指標がほぼゼロでもBO検知頻度指数が0.15~0.45程度でばらついているが,この理由として,実鋳造での過検知と本解析モデルの精度の両方が考えられる。過検知の可能性としては,実鋳造でBO検知すると,鋳型振動条件AではVc=1.6 mpm,BではVc=1.8 mpmまで自動減速して拘束性BOを回避しているが,実際にVcを下げた鋳造では拘束性BOの経験が無く,また,鋳片表面に鋳型との焼付きによる拘束痕が観察されたことが無いというのが理由である。この時のBO検知頻度指数は条件AとBで各々0.39と0.43であることから,少なくとも0.4程度までは過検知の可能性があると考えている。この過検知の理由としては,湯面変動が主原因のひとつと考えられるが,詳細な解析は出来ていない。一方,モデル精度の可能性としては,εmax,εcの見積り時の誤差が考えられるが,更なる見積り精度の改善は今後の課題である。

以上の結果から,BO指標の意味を改めて説明する。鋳型オシレーションのポジ期に入ってすぐ凝固シェル破断が発生すると考えた場合に,新たに形成する凝固シェル最表層において,一次脆化温度域(固相率が0.85となる平衡温度から30°C以下まで)で蓄積される塑性歪みが最大となるが,この塑性歪みが限界歪みを超えた時に,BO指標(εmax/εc)は1を超える。この時,再度凝固シェルの破断が発生し,シェル修復が困難となるため,拘束性BOに至るということを示している。

一方で,実鋳造において,破断後の再凝固シェル表層の強度を十分確保して,鋳型への拘束によってシェル内に塑性歪みが蓄積するタイミングを制御することは不可能である。また,再凝固シェルの成長速度も,銅板構造や使用するパウダーで変化する可能性がある。したがって,対象とする連続鋳造機ごとに,再凝固シェル表層に強度を十分確保して,鋳型への拘束によってシェル内に塑性歪みが蓄積するタイミングとオシレーションネガ期が一致する頻度が高くなるように検討して,オシレーション条件を決定する必要がある。

高速鋳造時の課題の一つである拘束性ブレークアウト防止を目的に,鋳型オシレーション1サイクル中のシェル破断・修復挙動と凝固・応力歪解析を連成した凝固シェル成長の力学モデルの開発を行い,拘束性BOに及ぼすC濃度,鋳造速度,パウダー粘度や鋳型オシレーション条件の影響を検討した。得られた計算結果は従来知見や実鋳造でのBO検知頻度と良く一致し,モデルが妥当であることを確認した。本モデルによって,高速鋳造時の拘束性BO防止のための鋳型オシレーション適正化の考え方,および適正条件を明らかにした。