2015 年 101 巻 9 号 p. 494-500

2015 年 101 巻 9 号 p. 494-500

Predictions of gigacycle fatigue strength in high-strength steel were discussed by using reported fatigue test results. The discussed prediction models were Tanaka-Akiniwa model, Murakami’s equation and a new model. The prediction based on the Tanaka-Akiniwa model overestimated the effects of inclusion sizes, resulting in much lower fatigue strength for a large inclusion than actual. The prediction based on the Murakami’s equation provided us good estimations for the effects of the inclusion sizes. However, estimated ODA sizes, which were necessary in the calculation, were imaginary since the estimated fatigue strength did not agree with the fatigue test results. The new model, proposed in this research, was a modification of the Tanaka-Akiniwa model. The new model used a new fatigue crack growth law instead of conventional Paris law. In this new model, coefficient of determination, R2 value, in the fitting of the fatigue test results was maximized to determine a new constant. The prediction based on the new model provided us much better estimations than that based on the Tanaka-Akiniwa model, and the new fatigue crack growth law showed good agreements with the measured crack growth rates for internal small cracks. Validity of the new model was thus confirmed in this research.

引張強度が1200 MPa以上の高強度鋼1)では介在物を起点とした内部破壊2,3)(フィッシュアイ破壊)が生じ,通常の疲労限が消滅する。そのため,通常の鉄鋼材料の疲労試験は疲労限を確認できる107回まででよいが,高強度鋼では109回を超えるギガサイクル域までの疲労試験が必要となる。これが,本研究で対象としている高強度鋼のギガサイクル疲労という現象である。高強度鋼のギガサイクル疲労では破壊形態の遷移という大きな特徴がある。すなわち,通常の疲労は表面を起点とした表面破壊となるが,高強度鋼のギガサイクル疲労では低応力・長寿命域で内部破壊が生じることで疲労限が消滅する4)。そのため,高強度鋼のギガサイクル疲労特性の評価では内部破壊特性の評価が鍵になる5,6)。内部破壊の特性は通常の表面破壊とは大きく異なる。疲労限の有無も大きな違いであるが,水素の影響7,8)や寸法効果9,10)等でも違いが認められる。従って,高強度鋼のギガサイクル疲労特性を予測するためには内部破壊機構を解明し,適切な疲労強度予測モデルを構築する必要がある。

疲労破壊はき裂が発生し,伝ぱすることによって生じ,疲労限付近では停留き裂が観察される。そのため,疲労強度予測モデルを構築する上ではき裂の発生,伝ぱ,停留のいずれの過程が疲労強度を律するかを特定する必要がある。内部破壊の研究では諸説があるが,き裂の発生が律するとするき裂発生支配説は,ギガサイクル域で試験片が破断する現象をき裂伝ぱ支配では説明できないことを主な根拠としている11,12)。すなわち,き裂伝ぱ速度(1サイクルあたりの伝ぱ量)が格子間隔程度(理論的な最小値)だったとしても109回の繰返しを与えるとき裂長さが試験片寸法よりも遥かに大きくなってしまうため,き裂発生に寿命の大半を消費しなければギガサイクル域での破断を説明できないと考えられている。しかし,き裂発生を考える場合には通常は材料力学問題となるため,起点となる介在物の形状の影響を強く受けるが寸法の影響は小さくなる。そのため,内部破壊の場合には介在物寸法の影響を強く受けるという実験結果2,13,14)と整合する力学モデルの構築が難しくなる。

一方,き裂停留支配説やき裂伝ぱ支配説は破壊力学問題となるため,介在物寸法の影響を適切に表現できる。しかし,これらの説にも問題があった。先ず,き裂停留支配説では村上の式2)が有名であるが,内部破壊の場合には消滅しているはずの疲労限を算出してしまうという点が問題であった。この点については,ODA15,16)(Optically Dark Area)の影響を考慮することで疲労限の消滅を表現する方法が提案されているが,実際にはODAの成長則を導くことは容易ではない15,16,17,18)。次に,き裂伝ぱ支配説に関しては時間強度を算出するため,疲労限の消滅も適切に表現することができる。通常のき裂伝ぱ寿命の算出はパリス則19)を用いて行われるが,内部破壊を表現するためのき裂伝ぱモデルはTanaka and Akiniwaによって提案された20)(以下,田中・秋庭モデルと呼ぶ)。田中・秋庭モデルでは,発生初期の微小な内部き裂が通常は伝ぱしないような低負荷の条件で,格子間隔より遥かに小さい極低速で伝ぱすることが指摘されている。また,発生初期の微小な内部き裂の伝ぱ速度を実験的に求めることは容易ではないが,田中・秋庭モデルではS-N曲線から内部き裂の伝ぱ曲線を逆計算により求めている。さらに,S-N曲線から内部き裂の伝ぱ曲線をより簡便に求める方法が小俣によって提案されている21)。このようにき裂伝ぱ支配説は比較的問題が少ないといえるが,計算上の仮定である内部微小き裂の極低速でのき裂伝ぱに実験的な裏付けが無い点が主な問題であった。

これらの説は一見すると相反する主張のように見えるが,発生初期の内部微小き裂の伝ぱという視点で見直すと統一的に理解することができる。すなわち,内部微小き裂の伝ぱをき裂伝ぱの過程とみなせばき裂伝ぱ支配説となるが,それをき裂の発生の過程とみなせばき裂発生支配説と解釈することもできる。内部微小き裂は,田中・秋庭モデルで指摘されているように通常のき裂とは異なる特異な伝ぱ挙動を示すため,内部微小き裂の成長過程をき裂発生の過程とみなしても違和感はない。また,内部微小き裂の伝ぱをODAの成長過程とみなせば,き裂停留支配説として考えることもできる。このように,いずれの視点から考えても,内部破壊の研究は内部微小き裂の伝ぱの解明という点に集約することができる。しかし,内部き裂は通常の表面き裂のように直接観察することはできない。さらに,微小き裂を対象とすると観察は格段に難しくなる。

そこで著者は,内部微小き裂が伝ぱする様子を可視化する技術を開発し22),内部き裂の伝ぱ速度の評価を行った23)。ここでは,二段多重の変動応力疲労試験により破面上にビーチマークを作製することで,内部き裂伝ぱの様子を可視化した。ビーチマークを疲労き裂伝ぱの解析に適用した研究例24)はあったが,内部微小き裂伝ぱの可視化に成功した例は無かった。それに対して,著者は起点となった介在物寸法と同程度の極めて微細なビーチマークを作製し,発生初期の内部微小き裂伝ぱの可視化に成功した。その結果,発生初期の内部き裂は二次元でのモデリングが可能なリング状ではなく,介在物の一部から発生した半楕円形状となっていることが分かった。この場合,本来は三次元でき裂をモデリングしなければならないが,二次元でモデリングした場合には格子間隔以下の極低速でのき裂伝ぱが起こり得ることが分かった。また,内部き裂の伝ぱ速度を評価した結果,リング状となる比較的大きい内部き裂は通常のき裂と同様の伝ぱ挙動を示すのに対して,半楕円形状となる発生初期の内部微小き裂は,通常のき裂が伝ぱしない低負荷の条件で極低速で伝ぱすることが明らかとなった。すなわち,田中・秋庭モデルと一致する結果となった。さらに,内部微小き裂の伝ぱ速度は小俣の方法により計算した伝ぱ速度とよく一致した。このように内部微小き裂の伝ぱ挙動が解明されたことにより,内部破壊の疲労強度予測モデルを構築する基礎ができたといえる。

そこで,本研究では実際に疲労強度予測式を導出し,最適な内部破壊の疲労強度予測モデルについて考察を行う。疲労強度予測式の導出は過去の実験データに基づいて行い,導出した疲労強度予測式の妥当性評価を行う。また,疲労強度予測モデルは田中・秋庭モデル(小俣の方法)を最初に検討するが,村上の式を用いたき裂停留支配説や田中・秋庭モデルの改良した新しい内部微小き裂伝ぱモデルについても検討を行う。

供試材は低合金鋼SCM440で,焼入れと473 K以下の低温焼戻しによりHV600付近に調質した材料とする。これは,著者が使用できる実験データが最も多いという理由で選定した。使用する実験データはNIMS疲労データシート25)と論文23,26,27,28)で公表したデータである。素材はいずれも丸棒であるが,疲労データシートの材料は実炉材であるの対して,論文ではラボ材が多い。論文のラボ材はシングルメルト材(真空溶解材)が多いが,ダブルメルト材(VAR材)もある。熱処理は,疲労データシート材では高周波焼入れ(全断面焼入れ)を施してあるが,論文材は炉加熱による油焼入れである。焼戻し温度は,疲労データシート材が453 Kであるの対して,論文材は473 Kである。組織はいずれも焼き戻しマルテンサイトであるが,旧オーステナイト粒径は15~40 μm程度である。ビッカース硬さはHV604~619の範囲で,引張強度は2000 MPa付近である。

疲労試験方法は,回転曲げ疲労試験(30 or 100 Hz),軸荷重疲労試験(20~125 Hz)および超音波疲労試験29,30,31,32,33)(20 kHz)である。超音波疲労試験では繰返し速度の影響が懸念されるが,高強度鋼で内部破壊となる場合には繰返し速度の影響が小さく,回転曲げ疲労試験や軸荷重疲労試験の結果とよく一致する34,35,36)。また,超音波疲労試験の際には空冷と間欠試験33)により試験片の発熱を防止している。応力比の条件は完全両振りのR=−1が多いが,論文ではR=0のデータもある。雰囲気はいずれも室温大気中である。試験片形状は様々であるが,最小のものは試験部直径が3 mmの砂時計型で,最大のものは試験部直径が8 mmで10 mmの平行部を設けたダンベル型である。この場合,最大応力の90%以上が作用する領域として定義した危険体積は33~781 mm3の範囲となる。

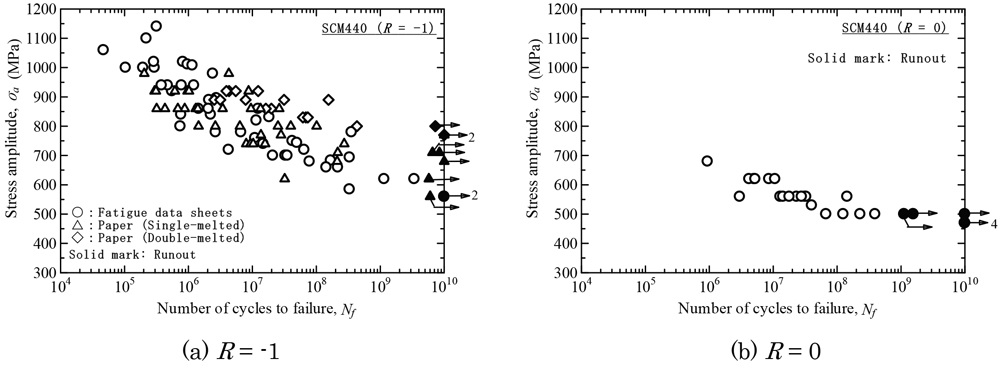

使用する実験データのまとめをFig.1に示す。ここでは,酸化物系介在物を起点として内部破壊した結果のみを採用する。また,介在物寸法が15 μm以下では介在物寸法とギガサイクル疲労強度の相関が変わるため13,14),介在物寸法が15 μm以下のデータは除外した。介在物寸法の範囲はR=−1で15~88 μm,R=0で15~40 μm,平均値は24 μmと23 μmであった。R=0では疲労データシートの結果が無いため,R=−1に比べてデータが少ない。そのため,考察は主にR=−1のデータを用いて行う。一方,前報23)の内部き裂伝ぱ速度の評価はR=0の条件で行っているため,前報の結果を活用するためにはR=0のデータも必要になる。

S-N curves for JIS-SCM440 steel showing internal fractures from oxide-type inclusions lager than 15 μm in size.

田中・秋庭モデルではS-N曲線と起点となった介在物の寸法から内部き裂の伝ぱ曲線を求め,き裂伝ぱ曲線からき裂伝ぱ寿命を求めることで疲労寿命を算出する。ここでは,計算が簡便となる小俣の方法を用いて疲労強度予測式を導出する。

計算の出発点は次のパリス則である。

| (1) |

ここで,Cとmは定数であるが,これらの定数の値を求めることでき裂の伝ぱ曲線が定まる。内部き裂の応力拡大係数範囲ΔKを求める際には次式2)を用いる。

| (2) |

ここで,

| (3) |

ここで,ΔKincは

| (4) |

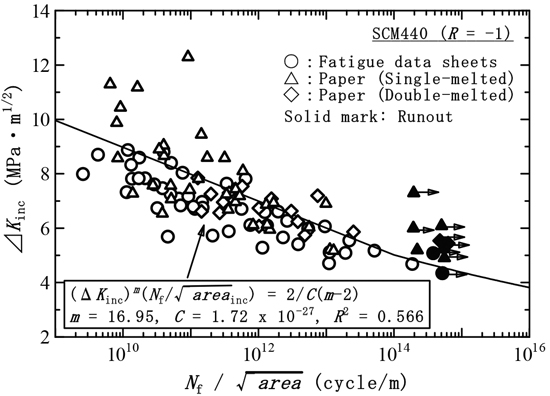

Fig.2に,R=−1のデータから求めたΔKincとNf/

ΔKinc vs. Nf/

Fatigue strength predicted by Eqn. (4), compared with the experimental results.

最大値に対応する計算結果が実験結果と一致しない理由は,88 μmが平均値に比べて極端に大きいという点もあるが,主には田中・秋庭モデルで介在物寸法の影響が過大評価されているためと考えられる。88 μmに対する計算結果を見ると1010回強度が300 MPa付近まで低下しているが,SCM440鋼の疲労強度がここまで低くなることは考え難い。また,式(4)で

田中・秋庭モデルには上述のような問題があるため,次にき裂停留支配説である村上の式について検討する。村上の式とは次式のようなものであるが,少なくとも介在物寸法の影響に関しては比較的妥当な評価になっていると考えられる。

| (5) |

ここで,σwは疲労限(MPa)で,

| (6) |

ここで,

| (7) |

ここで,σw,incは式(5)に介在物寸法を代入した疲労限(MPa)である。式(7)から,σa/σw,incとNfの関係をフィッティングにより求めれば,定数Aとbの値が求まることになる。

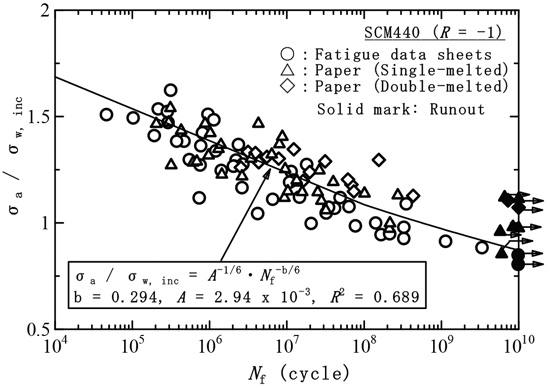

Fig.4に,R=−1のデータから求めたσa/σw,incとNfの関係を示す。図中の実線は最小2乗法(累乗近似)により求めた近似曲線である。Fig.2の場合と同様に,近似曲線を求める際には非破断の結果を除外した。近似曲線から求めた定数Aとbの値は,A=2.94×10−3,b=0.294であった。また,決定係数は0.689となり,田中・秋庭モデルの0.566よりも1に近かった。これは,村上の式によるモデルのほうがよりよい近似を与えていることを意味する。次に,算出したODA成長則の妥当性を評価するために,式(6)をグラフに出力した結果をFig.5に示す。

σa/σw,inc vs. Nf diagram according to Eqn. (7) based on the Murakami’s equation.

Estimated ODA size.

虚のODA成長則が導かれた原因は,Fig.4の109回未満のプロット点の多くでσa/σw,incが1以上となっているためである。ODA寸法は106回付近から大きくなりはじめる傾向を示すため,ODAの成長則で疲労限の消滅を説明するためには,σa/σw,incは106回付近で1となる必要がある。しかし,実際の近似曲線では106回付近でσa/σw,incは1.4程度の高い値を示している。一方で,近似の際の決定係数が田中・秋庭モデルよりも1に近かった点を考慮すると,介在物寸法の影響に関してはよい近似になっているといえる。従って,式(5)は相対的な介在物寸法の影響に関してはよい近似を与えているが,疲労強度の絶対値は実験結果と一致しない場合があるといえる。このように実験結果と一致しない原因は,式(5)におけるHVの寄与度に問題があるためと思われる。式(5)でHVにかかる係数は1.56であるが,通常の表面破壊における疲労限の場合で1.67であるため37),式(5)は通常の表面破壊と同様にHVの影響を強く受けるモデルとなっている。ところが,内部破壊ではHVの寄与度はそれ程大きくない1,38,39)。そのため,式(5)を用いるためにはHVの影響を再評価する必要があると思われる。誤解の無いように説明を補足すると,低強度から高強度の広範囲の材料を統一的に評価するという観点では式(5)はよい近似を与えていると思われる。しかし,内部破壊となる高強度鋼の範囲に着目するとHVの寄与度が変わるため,近似の精度が低下すると考えられる。

既存のモデルには上述のような問題があるため,次に新しいモデルを検討する。ここでは,田中・秋庭モデルを基礎として,改良を施すことで新しいモデルを探索する。田中・秋庭モデルを基礎とする主な理由は,内部微小き裂の成長が前報23)で示したようにき裂の伝ぱ過程とみなせるためである。

田中・秋庭モデルの問題点は介在物寸法の影響が大きすぎる点である。この問題点を改良するためには,式(4)において

| (8) |

ここで,αは適当な定数である。式(8)は内部微小き裂の伝ぱ領域に適用すべきものである。ODAが内部微小き裂の伝ぱ領域に相当すると考えられるが23),ODA寸法は介在物寸法の2~3倍程度であるため15,16,40),式(8)の適用範囲は内部き裂の大きさが介在物寸法の2倍以下の範囲となる。また,式(8)の物理的意味は,内部微小き裂ではき裂の進展則がき裂寸法の影響を受けるという意味である。すなわち,微小き裂ではき裂進進展下限界ΔKthがき裂寸法の影響を受けることが指摘されているが2),内部微小き裂の場合にはき裂進展則自体もき裂寸法の影響を受けると考えるのである。

式(8)を式(1)と同様の手順で積分するが,積分範囲は介在物寸法の2倍(2

| (9) |

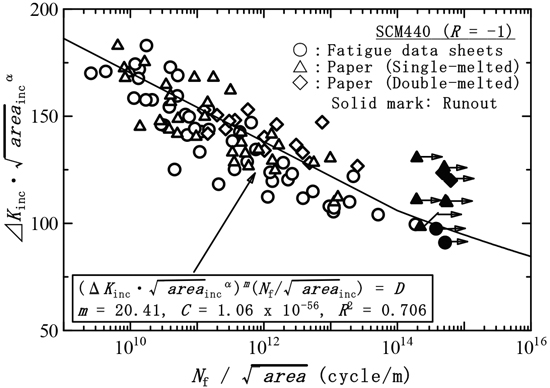

ここで,Dは式(9)の右辺を適当な定数に置き換えたものである。式(3)の場合と同様に∆Kinc・

| (10) |

R2 values for various α.

ΔKinc·

ここで,本研究の実験結果の範囲における定数は,α=−0.28,m=20.41,C=1.06×10−56である。

次に,新しいモデルの妥当性について検討する。先ず,田中・秋庭モデルの場合と同様にS-N曲線を算出した結果をFig.8に示す。疲労強度の上限付近の予測精度は多少低下しているようにも見えるが,下限付近の予測精度は田中・秋庭モデルよりも格段に向上している。その結果,下限付近で著しく低い疲労強度が予測されるという田中・秋庭モデルの問題点は解消された。次に,前報23)で測定した内部微小き裂の伝ぱ速度と比較することで,式(8)の内部微小き裂進展則の妥当性を検討する。前報の結果はR=0の条件で測定しているため,ここではR=0の実験結果について解析する必要がある。計算の手順は上述のR=−1の場合と同様であるため計算の詳細は省略するが,R=0の条件ではα=−0.34,m=18.87,C=8.62×10−56となり,決定係数は0.840であった。Fig.9に,式(8)の内部微小き裂進展則と前報の実測値を比較した結果を示す。前報では内部微小き裂と内部の比較的大きなき裂について伝ぱ速度を測定したが,ここでは内部微小き裂の結果のみを示している。同図から明らかなように両者はよく一致している。従って,前報との比較においても,式(8)の内部微小き裂進展則は妥当である。以上の結果から,ここで提案した新しいモデルは妥当なものと判断できる。ただし,本研究は1種類の材料についての解析結果に基づいているため,式(10)の適用範囲は明確ではない。すなわち,実用的な予測式を導くためには他の材料についても同様の解析を行い,適用範囲を明確にする必要がある。

Fatigue strength predicted by Eqn. (10), compared with the experimental results.

Internal small crack growth rate, comparing the new model of this paper with the measurements of the previous report23).

本研究では,過去の実験データに基づいて疲労強度予測式を導出することで,疲労強度予測モデルの妥当性評価を行った。評価対象は,田中・秋庭モデル,村上の式,田中・秋庭モデルを改良した新しいモデルの3つである。その結果,以下のような結論を得た。

1)田中・秋庭モデルを用いて疲労強度予測式を導出した結果,介在物寸法の影響が過大評価になることが分かった。そのため,疲労強度の下限を著しく低く予測し,実験結果の傾向と一致しなかった。

2)村上の式を用いた場合には,田中・秋庭モデルよりもよい近似が得られ,介在物寸法の影響に関しては妥当な近似になっていることが分かった。しかし,計算の前提となるODAの成長則は虚の解となり,予測される疲労強度の絶対値には問題があった。

3)既存のモデルには問題があったため,田中・秋庭モデルを改良した新しいモデルを提案した。新しいモデルの特徴は,内部微小き裂の進展則に通常のパリス則ではなく,き裂寸法が影響する新しい進展則を用いる点であった。

4)新しいモデルでは実験結果から求める定数が一つ増えるが,これは実験結果をフィッティングする際の決定係数を評価することで決定できることが分かった。すなわち,新規の定数がある値のときに決定係数が極大となる傾向が認められた。

5)新しいモデルの妥当性を評価した結果,田中・秋庭モデルよりも妥当な予測が得られ,前報の内部微小き裂伝ぱ速度の実測値ともよく一致することが確認された。これらの結果から,本研究で提案した新しいモデルは妥当なものと判断された。

本研究の一部はJSPS科研費23760106の助成を受けて行われたものである。ここに謝意を表する。