2017 年 103 巻 2 号 p. 73-85

2017 年 103 巻 2 号 p. 73-85

Several methods on single-peak and multi-peaks line-profile analyses for neutron or X-ray diffraction are critically reviewed. Compared with deconvolutional methods like the classical Williamson-Hall method and the modified Warren-Averbach method combined with the modified Williamson-Hall plot, a recently developed convolutional multiple whole profile (CMWP) fitting method enables to provide the density, arrangement and character of dislocation and crystallite size reasonably. Elasto-plastic deformation behavior in austenite, ferrite, martensite and two-phase steels are studied using such profile analyses, revealing that flow stress is dependent not only on dislocation density but also its arrangement. In particular, in situ neutron diffraction with the CMWP analysis is powerful to monitor microstructural changes during deformation and/or heat treatment. For the evaluation of crystallite or grain size, diffraction, small angle scattering and Bragg edge imaging should be employed taking their applicable length scales into consideration.

結晶材料のX線回折ラインプロファイルは格子欠陥の影響を受けるので,これを利用して転位密度等ミクロ組織の定量測定が行われてきた。透過電子顕微鏡観察法(TEM)と比べると簡便であり巨視的平均値が得られる利点がある反面,結果の信頼性に疑念が残る場合がある。hkl回折ピークの形状は,①転位線周りの応力場や異相界面の整合ひずみ等による不均一格子ひずみ(弾性ひずみ)分布,②同一条件(coherent)回折の生じる領域の大きさ(結晶子サイズと呼ぶ)と③面欠陥(積層欠陥や双晶)の影響を受ける。点欠陥(原子空孔)密度を散漫散乱(バックグランド)から推定した報告1)もあるが,定量測定はむつかしい。

近年,ラインプロファイル解析法が進歩しその信頼性が増してきたが,それでも得られた結果を鵜呑みにせず組織観察と照合しながら吟味することが肝要である。ラインプロファイル解析は多変量非線形回帰分析(逆解析)であって複数の局所的収束解があり得ることに留意したい。実験室X線装置で得られた回折プロファイルを分解(deconvolution)法で解析する場合には次のような問題がある。

(1)一般に用いられる単色(波長一定)ビーム角度分散(AD)法では光学系に由来するピーク幅拡がりが大きい(角度分解能が低い)。X線源によってはKα1とKα2の2つの波長による回折プロファイルを分離する必要があり誤差要因となる。また,Kβ線除去にフィルター用いた場合,フィルター元素の吸収端による不連続形状がピークの裾野に重なる。

(2)測定試料の回折プロファイルから標準試料(LaB6,CeO2,Si,ダイヤモンドの粉末あるいは測定試料の焼鈍材等)を用いて得られた光学系由来の回折プロファイルを分離して,試料由来のピーク幅拡がりを抽出する必要がある。通常,便宜的なVoigt関数(Gauss関数とLorentz関数の合成関数で物理的意味はない)を用いるか,フーリエ変換(Stokesの方法2))によりプロファイルの分解作業を行うので計算誤差が出ることがあり,注意を要する。特に,両者の差が小さいとピーク分離が難しく,転位密度の低い試料には使いがたい。

(3)古典的Williamson-Hall法3)を用いるとき,111-222-333シリーズのような同一系列のピーク群が使われるが,明瞭な高指数hklピークを得がたい。やむなく2ピーク法にすると統計精度が低下する。また,hklピーク群によって異なる結果になる。

(4)Warren-Averbach法4)に後述する転位コントラスト因子を取り入れた修正Warren-Averbach法5)を用いるにはフーリエ変換を行うが,高指数hklピークのフーリエ級数実数部がすぐにゼロになるので低指数hklピークのプロファイル全体を使うことができない(後出のFig.2で説明)。

(5)非対称な回折ピークの解析が困難である。

放射光X線を用いると上記課題の多くが解消するが,巨視的平均を求めるには測定体積(gauge volume)内に少なくとも数千個の結晶粒が存在することが必要なので,ビーム径が数10 μmで試料の結晶粒径に近い場合は統計精度が問題となる(試料を動かす等の工夫が必要になる)。したがって,結晶粒径が数10 μmの実用材料に対してはビーム径が数mmと大きく透過能の高い中性子回折の利用が適している。また,低温~高温における引張・圧縮変形中や熱処理中その場測定には前述のAD法よりも白色パルス中性子線を用いる飛行時間(TOF)法が有利である。なお,中性子回折が常に有利なわけではなく,ナノ多結晶体(特に薄板や線材)の巨視的平均や粗大結晶粒試料の個々の結晶粒内部のひずみ分布等の測定には,ビーム径が小さく波長分解能の高い放射光X線の方が適しているので,利用目的によって中性子回折と放射光X線回折を使い分けるべきである。また,分解型手法の弱点は,後述する畳み込み(convolution)法の開発によって改善されつつある。

前述したように,回折ピーク幅拡がりの要因には①転位線周りの弾性ひずみ分布に起因する「ひずみ幅拡がり」,②「サイズ幅拡がり」と③「面欠陥による異方的幅拡がり」がある。ここで,ひずみ幅拡がりを表現する用語に,当初は「格子ひずみ(lattice strain)」3)が使われたが,本稿では,近年この分野でよく用いられる「ミクロひずみ(micro-strainあるいはmean square strain:〈εk2〉)」を用いる。残留応力測定分野で広く使われている慣用語との混乱を避けるためにも「ミクロひずみ」を使うのが妥当と思われる。Wilkensによって転位線周りのひずみ場を表すεkが連続体弾性論に基づき散乱ベクトル,転位のバーガースベクトルと線ベクトル,弾性係数を用いた位置の関数として与えられた6)。括弧〈 〉はεkの空間二乗平均を意味し,多くの研究者によって検討されてきた6,7,8)。それらの解析には転位の配列や性格(刃状・らせん成分の割合)が仮定されることに留意すべきである。本稿では,このような背景から中性子回折TOF法と畳み込み法を中心に転位の密度・配列・性格の測定法について説明し,測定事例を紹介しながら,その有用性と問題点について考察する。

一方,ミクロ組織の粗密さを表すために,母相の結晶粒径,第二相粒子の大きさ(析出物)等の用語が使われるが,量子ビーム実験では「回折に対して乱れのない領域(coherently diffracting domain)の大きさ」が単位であり,「結晶子(あるいはモザイク)サイズ」と呼ばれる。本稿では,母相結晶粒径も第二相粒子の大きさも結晶子サイズ(D)の用語を用いる。回折ピークのサイズ幅拡がりはBertautによって個々の回折対象結晶子によるピーク(フーリエ級数で表現)の重み付平均として解析され9),結晶子の形状を仮定してサイズ分布(一般に対数正規分布が採用されている)が求められるようになった10,11,12)。結晶子サイズの測定には,回折法のほかに小角散乱法と透過ブラッグエッジイメージング法があり,本稿では顕微鏡観察結果との対応を見ながら,回折,小角散乱および透過ブラッグエッジ法に適した測定サイズ範囲について考察する。

解析法には,De Keijserらによる積分幅法13),Kuwanoによるフーリエ係数法14),StrunzらによるTransformation model fitting(TMF)法15)等がある。これらの方法では結晶子サイズとミクロひずみから換算される転位密度が求められる。シングルピーク解析法は,過去にX線回折や中性子回折AD法で得られたプロファイルに適用され,多くの現象の機構解明に貢献した。しかし,転位配列等の影響が十分に考慮されていないことや,試料全体を代表する知見を得るのには適していないので,ここでは,その詳細な説明は割愛する。なお,このシングルピーク解析法は,個々の〈hkl〉粒群の挙動を調べる目的に有効である16)が,現在はこれら従来の方法を用いるよりも,マルチピークを対象とする後出の畳み込み法においてデータ解析をひとつのhklピークのバックグラントが評価できる範囲に狭める等の工夫により,個々のhkl粒群ごとの知見を得る方が好ましいと思われる。

2・2 マルチピーク解析法 2・2・1 従来の方法と問題点過去に,Williamson-Hall法3)やWarren-Averbach法4)により,結晶子サイズ(D)とミクロひずみ(〈εk2〉)の分離・解析が行われてきた。ミクロひずみは転位線周りの弾性ひずみ場に起因する量を表し,転位密度に換算される。転位線周囲の弾性ひずみ場による量子ビーム散乱は透過電子顕微鏡観察(TEM)による転位観察法と同様に入射ビームの方向,転位線の方向とバーガースベクトルおよび結晶弾性異方性によって変化する。特に鉄系合金では弾性異方性が強く,たとえば〈111〉方向のヤング率は〈100〉の約2倍である(bccやfcc金属における詳細は文献17,18)参照)。古典的な解析法は同一方向の複数のhkl回折(例えば111,222)を用いるが,採用する回折面シリーズによりピークの幅拡がりは違うので結果が異なる。さらに,転位線周りの応力場はダイポール(転位双極子)や小角粒界形成等の配列化によって打ち消される(低エネルギー組織の形成)ため,転位密度の変化が生じなくても配列(組織)が変わると回折ピークの幅拡がりが変化するが,このことが反映されない。

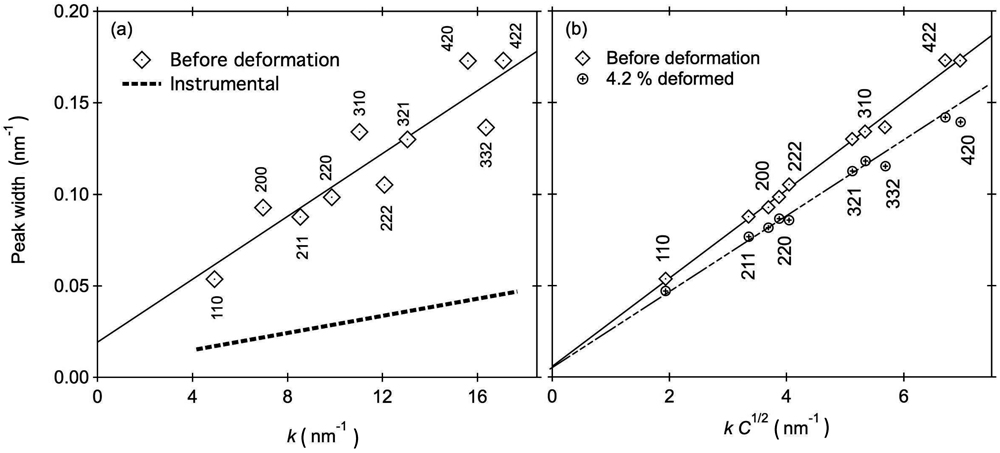

そこで,Ungár-Borbélyは転位の異方性や配列状態をパラメーター(転位コントラスト因子)とした次節で説明する「修正Williamson-Hall plotと修正Warren-Averbach 法の組み合わせ」によるデータ解析法を提案した5)。転位コントラスト因子を取り入れることの効果を示す例として焼入れマルテンサイト鋼の結果をFig.1に示す19)。(a)は古典的Williamson-Hall法にしたがって,半値幅(FWHM:Full Width at Half Maximum)を散乱(波数)ベクトルの大きさ(k=1/d:ここでdは面間隔;研究者によってはπ/dを使用している)に対してプロットした結果である。同じFWHMのデータを使って転位コントラスト因子を考慮してプロットすると(b)のようになり,フィッティング精度が著しく改善されることがわかる。

Comparison of the classical (a) and the modified (b) Williamson-Hall plot of FWHM of neutron diffraction profiles for as-quenched martensite obtained at BL19 (Takumi), MLF J-PARC.

続いてRibárik-Ungárらは,修正Warren-Averbach法に用いるフーリエ係数に対し,結晶子サイズと転位密度・配列それぞれをパラメーター化した理論フーリエ係数を用いてフィッティングを行うMultiple Whole Profile fitting (MWP)法を開発した20,21)。MWP法は測定プロファイルと装置由来プロファイルそれぞれのフーリエ係数をもとに,試料由来プロファイルのフーリエ係数を抽出し,フィッティングを行うため,計算が煩雑となる。そこで彼らはさらに研究を進め,転位線,結晶子サイズおよび面欠陥に起因する幅拡がりの物理モデル関数(基本要素はMWP法と同じ)を畳み込みし,プロファイル分解をせず直接に測定プロファイルをフィットする方法(convolutional multiple whole profile:CMWP)22)を考案した(2・2・3節で説明)。

2・2・2 修正Williamson-Hall plotと修正Warren-Averbach 法の組み合わせによる解析法Williamson-Hall法では回折ピーク幅拡がりを結晶子サイズとミクロひずみによるそれぞれのピーク幅拡がりの和として次のように記述している3)。

| (1) |

ここでk=2sinθ/λ(=1/d)は散乱ベクトルの大きさ,θは回折角の半分,λは波長,dは格子面間隔である。Dはみかけの平均結晶子サイズ(顕微鏡観察による結晶粒径より小さい場合が多い)を表し,係数0.9は半値幅を積分幅(ピーク面積をピーク高さで除算して得られる幅)に変換するときによく用いられる値である。この係数は粒の形状により0.6~2.0の値であり球では約0.9になる23)。

次に,転位線周りの弾性ひずみ場によるピーク幅拡がりの評価に転位コントラスト因子を取り入れたのが修正Williamson-Hallの次式である5)。

| (2) |

ここで,bはバーガースベクトルの大きさ,ρは転位密度,Bは転位の弾性ひずみ場の大きさに依存する定数である。平均転位コントラスト因子(Chkl)はバーガースベクトル,転位線の接線方向,散乱ベクトルと弾性定数から定まる。立方晶に対しては回折指数hklに対して次のように与えられる。

| (3) |

ここで,H2=(h2k2+k2l2+l2h2)/(h2+k2+l2)2であり,Ch00は弾性定数から求めることができる24)。また,qはらせん転位と刃状転位の割合と弾性異方性因子により決まる定数である。最密六方晶に関しても転位コントラスト因子が計算されている25)。(2)式の高次項であるO(k2Chkl)は通常のデータ解析においては無視される。

以上の解析からChklは求められるが,転位密度等を得るには,さらに修正Warren-Averbach法で解析を行う必要がある。修正Warren-Averbach法はラインプロファイルのフーリエ変換を行い,そのフーリエ係数の実部(A(L))について,次式のプロットを行う。

| (4) |

Lはフーリエ長さ,AS(L)はフーリエ係数のサイズ係数で,ミクロひずみは次式で表される26)。

| (5) |

ここで,Reは転位による結晶のひずみ場の大きさ(臨界半径:転位線周りの応力場が影響する打ち切り範囲)を表し,転位密度との組み合わせで,転位の配列パラメーターM*

(=

CMWP法の回折理論の基本的なピーク幅拡がりの原理は上述の修正法と同じである。修正法がプロファイルをミクロひずみと結晶子サイズの各要素プロファイルに分離するのに対して,CMWP法ではそれぞれの要素プロファイルの物理関数を畳み込みし,測定プロファイルにフィットする。データ解析の質に違いがあり,CMWP法ではプロファイルの全情報を利用できるが,修正法を用いた分解型解析ではプロファイルの裾野の部分を無視することが多い;回折ピークの裾野(バックグランドからの立ち上がり)の評価が重要であり,両方法で結果に差異が出る場合がある。Fig.2は伸線加工パーライト鋼のフェライト相(bcc)の回折プロファイルのフーリエ係数である27)。ピーク幅拡がりが小さく現れた110回折は大きいL値まで緩やかに減衰するが,ピーク幅拡がりが顕著に現れた310回折では急激に減衰する。(4)式の解析では,L値ごとの各回折指数のフーリエ係数の関係を解析するため,L>20では310回折のフーリエ係数がほぼゼロになり,解析に利用できない。つまり,L>20の110のデータは解析に利用されず,情報が有効に利用されないことになる。また,修正法で利用されるミクロひずみの(5)式はLが小さい領域のみで成り立つ近似式であるが,CMWP法ではLの大きい領域までカバーするWilkensの式28)が使われている。連続体力学により求められる転位線周りの変形変位場(結晶弾性係数,バーガースベクトル,転位線ベクトルを使って計算)の領域に,ある散乱ベクトル(回折面に対応)の量子ビームが入射・回折される場合には,回折対象の面間隔変化,すなわち散乱ベクトル方向の線ひずみが回折に影響を及ぼす。Wilkensの線ひずみを表す式は関係するフーリエ長さを完全にカバーしているので有利である。計算モデル中に多数の転位線を配置して線ひずみの体積平均(積分)を求め,前出のミクロひずみと転位密度の関係が導出される。転位配列や結晶子サイズは回折ピークの裾野に特に敏感なので,半値幅のみを使う方法では評価しがたく,プロファイル全体を使って解析することがきわめて重要である。

Real part of Fourier coefficients of 110, 200, 211, 220, and 310 reflections of the ferrite phase of the cold-drawn pearlitic steel wire.

以上のように,CMWP法は解析精度の点で他の手法に比べて利点がある。ただし,パラメーターが多い(最大6個:転位の①密度,②配列,③性格,結晶子サイズの④平均値と⑤対数正規分布の標準偏差,⑥積層欠陥等の面欠陥密度)ので,解析の進め方には注意を要する。組織観察結果等が利用できる場合は,その数値を初期値として入力・固定してフィッティングを始めると適切な数値に収束しやすい。

なお,CMWP法のような畳み込み型解析ソフトとしてLeoniらによるWPPF(Whole Powder Pattern Fitting)法29,30)が開発されている。また,結晶構造と格子定数の精緻化を目的とするリートベルト解析法ソフトのGSAS31)やZ-code32)にも結晶子サイズ,格子欠陥や結晶配向性に関連する補正が取り込まれている。たとえばZ-codeのプロファイル関数はガウス関数,ローレンツ関数および指数関数の複合なので,結晶構造解析結果から転位密度等の半定量的な知見が得られる。最近,Satoらにより透過ブラッグエッジスペクトルのリートベルト型解析ソフトRITSが提案され33),ミクロ組織因子の2次元分布(マッピング)測定が注目されている。しかし,リートベルト解析の本来の目的は粉末構造解析なので,可能な限り結晶配向や格子欠陥のない試料を準備することが前提である。したがって,集合組織が存在し格子欠陥の多い工業材料に適用するとフィッティングが困難になる場合がある。便宜的なガウス関数等を使うのではなく,物理モデルの明確な関数群を畳み込みするCMWP法のような手法が実績豊富なリートベルト解析法と融合され,多結晶工業材料のミクロ組織同定の信頼性向上につながることを期待したい。

前章で述べたようにラインプロファイル解析を用いると転位の密度・配列・性格や結晶子サイズに関する巨視的平均定量情報が得られるので,加工硬化や回復・再結晶等の理解を深めるためにきわめて有用である。特に,高エネルギーX線や中性子線を使うと,弾塑性変形あるいは加熱冷却中に同一試料内の同一場所を時分割測定できるので,適切なラインプロファイル解析を用いるとミクロ組織変化を連続的に追跡できる特長がある。実験前後の組織観察結果と照合しながら総合的に検討することによって現象の理解を深めることができる。以下では,オーステナイト鋼,フェライト鋼,マルテンサイト鋼と二相鋼に関する研究例を紹介する。

3・2 オーステナイト鋼の加工硬化と転位密度・配列の関係Umezakiらは結晶粒径の異なるオーステナイト鋼を用意して,引張変形に伴う転位密度・配列・性格の変化を実験室X線回折によるラインプロファイル解析によって調べている34)。合わせてSEM/EBSD測定とTEM観察を行い巨視的平均情報と局所的な詳細な組織情報の関係を考察している。ここで用いられたラインプロファイル解析法は修正Williamson-Hall plotと修正Warren-Averbach 法の組み合わせで,塑性ひずみ量と転位密度に及ぼす結晶粒径の関係のみでなく,qの変化から初期に支配的であった刃状転位の割合が変形に伴って減少し,らせん転位が増えることを定量的に明らかにし,その傾向をTEM観察により検証している。これら3つの測定法を併用することで信頼性の高い結論が得られる。ここで,中性子回折を使うと1本の試験片で同じ場所のバルク平均変化を追うことができ,さらに異なる方向に検出器が複数以上あれば集合組織形成を含む知見も得ることができる。一方で,このような方法の発展により新たな課題も明らかになってきたことを以下で述べる。J-PARC MLFの匠を用いた引張試験中のその場中性子回折実験では,入射中性子線に対して引張試験機を45度に設置し直交する2つの検出器で回折中性子線を計測するので,引張方向とその垂直方向の回折プロファイルが同時に得られる。その概要に関しては最近の解説35,36,37,38)を参照されたい。

オーステナイト系ステンレス鋼(SUS316L)は加工硬化が大きい。この合金の板状引張試料片(ゲージ部幅:6 mm,板厚:2 mm)について,ひずみ速度3.0×10−5 s−1で引張変形その場中性子回折実験を行った27)。真ひずみ0.53における引張軸方向(a)とその垂直方向(b)の回折パターンをFig.3に示す。集合組織がない場合の理論的回折パターンである(c)と比較すると,(b)では220の回折強度が著しく高く変形集合組織が発達していることがわかる。このような回折プロファイルをCMWP法で解析して求めた転位の密度と配列M*の真ひずみに対する変化をFig.4に示す。Umezakiらの結果34)と同じく,転位密度は引張変形に伴い増加するが,注目すべきことは垂直方向のプロファイルから求めた転位密度が引張方向から求めた値に比べて大きいことである。同様な傾向はSUS310を用いた実験39,40)等でも共通して認められている。この差異は,多結晶体中の個々の結晶粒の方位に起因する不均一塑性変形が作り出す粒応力35,36,37,38)に起因すると考えられる。すなわち,多結晶体中の個々の〈hkl〉結晶粒は結晶弾性異方性とすべり系に対するシュミット因子の差異に起因して,引張応力の増加に伴い順次塑性変形を開始する。優先的に塑性変形する粒には周囲の粒からの拘束で引張軸方向に圧縮,塑性変形の遅れた粒には引張の内部応力(粒応力)が発生する。すなわち,結晶粒間の塑性ひずみ差(ミスフィット塑性ひずみ)が粒応力を発生させピークシフトが生じる。この粒応力は除荷後にほぼ残留応力として存在する。ここで,散乱ベクトルが引張軸と平行な場合には回折対象となる〈hkl〉粒群の粒応力はほぼ同じ(周囲の粒の方位や大きさにより若干異なる程度)であるが,垂直方向では対象となる結晶粒群の引張方向は多様(引張方向〈hkl〉に垂直なステレオ投影で大円上にある方向群)なために種々な粒応力状態となっている。方向性を有する粒応力が引張方向ではピークシフトに,垂直方向ではピークシフトのみでなく幅拡がりをもたらすので,プロファイル解析により求められる転位密度は垂直方向の方が高くなると考えられる。また,Fig.4(b)において,特に変形初期に測定方向によってM*が異なるのは,転位組織に方向性があることを意味すると思われ,詳細は今後の検討課題である。

Diffraction profiles: (a) measured in the axial direction, (b) in the transverse direction and (c) theoretically calculated with free texture for SUS316L.

Dislocation density (a) and dislocation arrangement parameter M* (b) as a function of true strain obtained for SUS316.

次に,CMWP法では個々の回折ピークに対して〈hkl〉転位コントラスト因子(individual contrast factor:Chklmea)自体をフィッティングで推定することが可能であり,平均転位密度(ρave)の計算に用いた理論転位コントラスト因子Chklthとの関係から個々のhkl粒群ごとの転位密度ρhklを次式により計算することができる41)。

| (6) |

個々の〈hkl〉粒群の転位密度の計算例をFig.5に示す。これにより,引張変形中の個々の〈hkl〉粒のすべり系には異なるせん断応力(τ)が働き,転位密度ρhklが異なり,発達する転位組織(蓄積エネルギー)も異なることが推定される。加工硬化した試料の焼鈍による転位密度の減少について個々の〈hkl〉粒群ごとに追跡した試み40)もあり,このような特定の結晶粒群ごとの知見は再結晶や集合組織形成機構の解明に役立つと期待される。

Dislocation density for different crystallographic orientations for the transverse direction in SUS316.

Ungárら41)は,AISI-316ステンレス鋼を用いて同様な引張試験中その場中性子回折実験を行い,粒ひずみから{111}〈110〉すべり系に作用するせん断応力(τ)を見積り,Fig.5のような転位密度ρhklを使って,次のTaylorの式42,43),

| (7) |

によるデータ整理を行った。その結果,係数αが引張方位に依存することを明らかにしている。Taylorの式は,TEM観察で転位密度を測定し加工硬化理論として短範囲相互作用(林転位)説を支持した文献44)からBailey-Hirschの式と呼ぶ研究者も多い。ここで,τ0は摩擦応力,μはせん断弾性係数,bはバーガースベクトルの大きさを表す。Ungárらの結果によると,係数αは〈531〉と〈210〉では0.47(グループ1)であるが,〈100〉,〈110〉,〈111〉は各々0.27,0.21,0.24と小さい値(グループ2)を示し,多結晶体中でも単結晶の特徴を色濃く残している。Huangらはfcc多結晶金属の塑性変形により発達する転位組織の結晶方位依存性をTEM観察により丁寧に調べ,グループ1ではバンド組織,グループ2ではセル組織を形成する傾向があることを明らかにしている45,46)。また,Mughrabiは転位セル構造と係数αの関係を考察し,composite modelに基づきαの転位組織依存性に関して以下の式を提案している47)。

| (8) |

ここでαhomoは均一転位分布の場合の値で,fwとfcはそれぞれ転位セル壁とセル内部の体積率を表す。係数αが転位組織形態に依存することは明らかであるが,ラインプロファイル解析では個々の〈hkl〉粒群の転位密度が推定できるだけで,個々の〈hkl〉結晶粒群の転位配列M*を推定する方法はまだ開発されていない。

オーステナイト鋼の塑性変形は積層欠陥エネルギーの影響を受ける。CMWP法では面欠陥に起因するラインブロードニングを考慮することができる(イントリンシックあるいはエクストリンシック積層欠陥もしくは双晶)ので,引張変形に伴う積層欠陥頻度の変化がモニターされている41)。また,引張変形前後の中性子回折プロファイルから111と222ピークのGSASソフトを用いた解析から積層欠陥頻度と積層欠陥エネルギーが算出されている;ピークシフトから頻度(粒ひずみによるシフトは同じなので積層欠陥起因のシフト量を分離抽出),ピーク幅拡がりからエネルギーが推定されている48,49)。

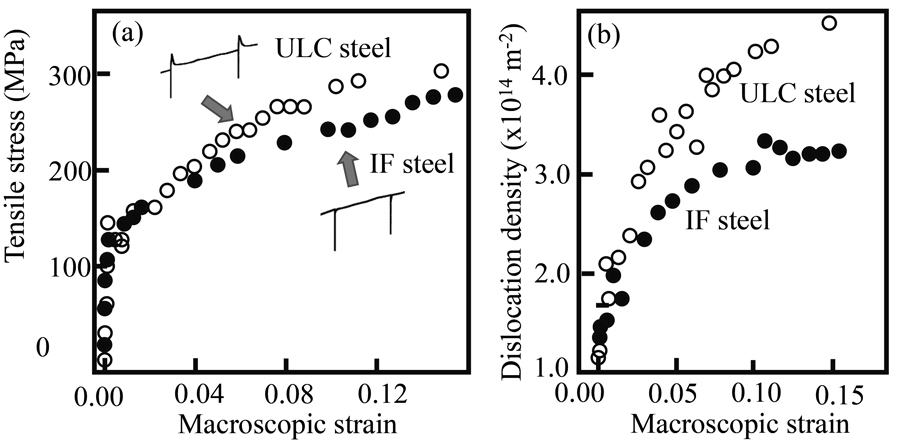

3・3 フェライト鋼の加工硬化と転位密度・配列の関係低炭素鋼の動的ひずみ時効による硬化が転位の増殖に起因することを引張変形中その場AD法中性子回折により実証した例をFig.6に示す50)。IF鋼(固溶CとNは各々0.6 ppmおよび0.4 ppm)とULC鋼(固溶CとNは各々8 ppmおよび12 ppm)は通常の引張試験(ひずみ速度10−4 s−1)ではほぼ同じ変形応力を示した50,51)。引張変形を中断してその場中性子回折を行うと,クロスヘッド停止中に応力緩和を示した後,再引張の過程においてULC鋼では降伏点降下が現れたがIF鋼では連続降伏が見られた(図中に応力−ひずみ曲線の一部を挿入した)。そして,ULC鋼の変形応力は明らかにIF鋼より大きくなった(Fig.6(a))。すなわち,ULC鋼でのみ動的ひずみ時効硬化が見られたことになる。このとき得られたAD法による110回折プロファイルをTMF法で解析して転位密度を求めたところ,(b)のようにULC鋼ではIF鋼より転位密度の増加が大きく,ひずみ時効硬化の原因が転位増殖であることが実証された。

Flow curves and dislocation density for IF and ULC steels: (a) flow stress obtained by tension test with stepwise loading and (b) dislocation density as a function of tensile strain.

また,フェライト粒径が46.2 μmと3.5 μmの炭素鋼において引張変形に伴う転位密度の増加を調べたその場AD法中性子回折実験52)では,粒径が小さい試料の転位密度が大きくなることがラインプロファイル解析TMF法によって示されている。前節のオーステナイト鋼においてもUmezakiらが87~17 μmのオーステナイト鋼のX線回折により粒径の減少が転位密度の増加をもたらす結果を報告している34)。ところが,結晶粒径がサブμm以下になると様相が変わり,転位密度の増加は飽和し,超微細粒になると形成される転位組織や刃状転位の割合が変化することがX線回折ラインプロファイル解析により示唆されている53,54)。その場TOF法中性子回折により広範囲な結晶粒径を有する試料を系統的に検討することが望まれる。

加工硬化の増加はSi添加の方がMn添加より大きいと報告されている55)。そこで,Si添加量の異なる3種類の試料を用いてTOF法中性子回折を行った56)。Fig.7に真応力−ひずみ曲線と引張破断材の均一伸び部について軸方向から得られた回折プロファイルをCMWP法で解析した結果を示す。Fig.7(a)に見られるようにSi添加により加工硬化が増加した。(b)からわかるように同じ変形量で蓄積される転位密度がSi添加量の増加に伴い大きくなるようである。この傾向はSEM/EBSDで求められたKAM値の傾向やTEM観察の結果と定性的に一致する57)。TEM観察によるとSi無添加材では転位セルが発達するが,0.75 mass%Si添加鋼では帯状組織であった(Y.Tomota,E.Oda and M.Sugiyama:未発表)。Fig.7(b)ではSi添加によりM*が減少しqが微増する傾向にある。M*が小さいことは転位同士の相互作用が強い状態を示し,転位の安定配置やタングルが生じていることを示唆している。つまり,転位運動の抵抗がSi量増加により大きくなることで,帯状組織が形成しやすい状態になり,転位増殖が進みやすくなったと考えられる。bcc鉄のqは刃状転位で1.3,らせん転位では2.6であり24),Si添加鋼ではらせん転位の割合が増えることを示している。また,TEM観察によると引張方向が〈100〉の結晶粒より〈110〉の結晶粒の転位密度が高い傾向が見られたが,CMWP解析ではオーステナイト鋼に比べて方位による差が小さく詳細を検討中である。

Effects of Si addition on flow stress in ferritic steel: (a) true stress-strain curves and (b) dislocation density, arrangement M* and character q determined using the CMWP fitting obtained from the uniformly elongated portion of specimens after fracture (about 35% elongation).

高温オーステナイトの状態からマルテンサイト変態開始温度(Ms点)以下に急冷すると転位密度の高いマルテンサイトが発生するだけでなく,母相オーステナイト内にも多量な転位が導入されることがその場TOF法中性子回折プロファイルのCMWP法解析によって明らかにされている58)。

焼入れ状態ホットスタンプ用鋼の中性子回折プロファイルをCMWP法でフィッティングした例をFig.8に示す19,59)。この試料を種々な温度に段階的に加熱して高温中性子回折によって得られたプロファイルを残留オーステナイトも考慮して解析して得られたマルテンサイト内の転位の密度ρ,配列M*,性格qおよび結晶子サイズDをFig.9に示す。高温になるに伴って転位の密度が減少し,配列とらせん転位の割合も変化する。別途,焼戻し後に求めた図中の硬さ変化と対応させると,その変化は転位密度よりもM*の変化の傾向に近い。硬さは炭化物等にも影響されるが,ここでも転位密度のみでなくその配列状態に依存することが示唆される。

Example of CMWP fitting for as-quenched martensite. Inserted is a log-plot for intensity in order to make clear austenite peaks (A) and martensite (M). Here, red marks show measured data and green lines stand for fitting curve. (Online version in color.)

Changes in microstructural parameters and hardness with tempering: (a) dislocation density and arrangement M* and (b) dislocation character q, crystallite size and hardness, where microstructural parameters were determined using CMWP fitting for neutron diffraction profiles obtained by in situ measurements during annealing.

焼入れ状態のマルテンサイトは「腰が弱い」と言われ,弾性(比例)限が低く,その後の加工硬化が著しく大きい60)。塑性変形材の実験室X線回折60)や引張試験中その場中性子回折61)で測定された回折プロファイルでは共通して塑性変形が進むと半値幅が減少する。この結果を古典的Williamson-Hall法を用いて解析すると,塑性変形に伴って転位密度が減少するという結果になる。転位密度が減少しながら加工硬化するという一見矛盾した結論は古典的Williamson-Hall法が転位配列を考慮していないためであった。Takebayashiらはマルテンサイトの転位密度を古典的Williamson-Hall法および修正Williamson-Hall plotと修正Warren-Averbach 法の組み合わせた方法を用いて解析し,後者の方が妥当な結果が得られることを考察している62)。Harjoらは焼入れマルテンサイト鋼の引張変形中その場中性子回折実験を行い得られた2方向の回折プロファイルをCMWP法により解析した19)。その結果,Fig.10に示すように,古典的Williamson-Hall法による結果とは異なり,転位密度は変形に伴い微増する結果が得られた。このとき,変形に伴ってM*が急激に減少するのが特徴で,転位組織が大きく変化することが示唆された。回折半値幅の減少は転位密度の減少によるのではなく配列の変化に起因することが明らかになった。Akamaらは実験室X線回折結果を修正Williamson-Hall plotと修正Warren-Averbach法を組み合わせて解析し,回折半値幅の減少は転位密度の減少によるのではなく配列の変化に起因するというHarjoらと同様な結論を示している63)。同じ回折プロファイルを用いてもデータ解析法によって異なる結論が得られるわけであり,改良された最新の解析法を使うことが大切である。そして,加工硬化の解釈には転位密度のみでなく,Taylorの式の係数αも塑性ひずみの関数として変化することに留意すべきである。

Changes in dislocation density and arrangement (M*) with tensile deformation for an as-quenched martensitic steel. The data were obtained in the axial direction.

さらに,引張方向とその垂直方向から得られた2種類の回折プロファイルを詳細に調べると,変形前は対称性が良く両者は同じ形状であったが,引張変形が進むと互いに異なる方向に歪み非対称化することがわかった。4.7%塑性変形した試料の引張方向の回折プロファイルをFig.11に示す19,64)。図に見られるように回折ピークは非対称で,シングルピークとして解析するよりもダブルピークとして解析するのが妥当である。すなわち,塑性変形が始まると硬い領域(HO)と軟らかい領域(SO)に分かれ,2つの領域間で応力分配を示すようになる。そこで二相モデルでCMWP法解析を行うと,SOとHOでは転位密度とM*が異なる挙動を呈し,その体積平均(CG)がFig.10の結果になる。ラスマルテンサイトのこのような塑性変形に伴う硬軟領域の形成はEBSD測定を用いた研究でも検討されている65)。さらに,マイクロ試験片を用いた引張試験によると,外力方向とラス境界面の幾何学的関係に起因して変形応力が大きく異なることが明らかにされている66,67)。塑性変形の進行に伴って転位密度や配列が異なる2つの領域に分かれる,まさにcomposite modelの解析がこの実験結果には適当であるが,この鋼は約0.2%の炭素を含んでいるので,ラスマルテンサイトの一般的特徴と言えるか否かは,炭素量の異なる鋼を用いた検討結果を待たねばならない。

Asymmetry in 200 diffraction peak and composite type fitting for martensite plastically deformed by 4.7%.

加工誘起マルテンサイト変態が生じる準安定オーステナイト鋼の転位密度・配列・性格の変形に伴う変化は非常に複雑で定量的解析評価が難しい。これに関して,Shintani-Murataによる実験室X線回折データの修正Williamson-Hall plotと修正Warren-Averbach法の組み合わせを用いた詳細な解析がある68)。この場合も転位組織等に異方性があると予想されるので,放射光X線や中性子回折を用いて多方向から測定することが望まれる。

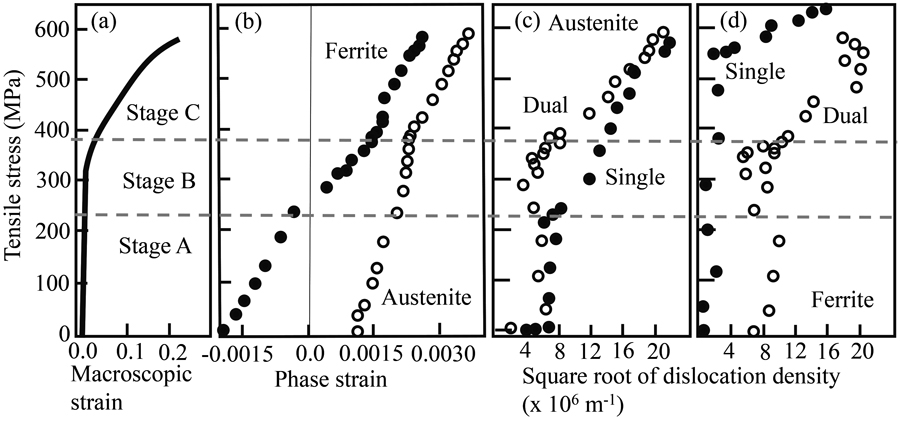

3・5 二相鋼の加工硬化と転位密度・配列の関係先の解説35,36,37,38)で説明したように,延性二相鋼の変形段階には両構成相がともに弾性変形(段階A),ひとつの相のみが塑性変形を開始(段階B),両相で塑性変形(段階C)の3段階が相応力の変化を伴って現れる。両構成相間の応力分配は格子面間隔の変化から測定できるが,塑性ひずみ分配を測定する方法はない。近年,種々な方法で試料表面の連続観察による測定が試みられているが,表面層は平面応力場で起伏を伴う特殊な変形挙動を呈するので試料の巨視的平均情報は得られない。もし,構成相別に平均転位密度が測定できれば,塑性ひずみ分配を推定できる可能性がある。そのような試みが,過去にAD法による回折プロファイルを用いてTMF法解析でなされている69)。その研究では,フェライト−オーステナイト二相合金と平衡状態図タイライン上にあるフェライトおよびオーステナイト単相合金が用意され,引張変形その場中性子回折実験により相ひずみと転位密度の変化がFig.12のように測定された。ここで,(a)は二相鋼(フェライト体積率0.32)の応力−ひずみ曲線,(b)は一次元位置敏感検出器を用いて引張変形を中断させながら連続的に測定されたフェライト〈110〉とオーステナイト〈111〉粒ひずみの変化である。引張変形前から粒ひずみが存在するのは,フェライトとオーステナイトの熱膨張係数が異なり熱処理における冷却中に前者には圧縮,後者には引張の静水圧熱応力が発生するためである70)。これら粒ひずみの引張負荷に伴う変化から,段階A,B,Cを推定することができる35,36,37,38)。Fig.12(c)と(d)にフェライト,オーステナイト各単相合金の引張試験における転位密度変化と二相合金中の各構成相の転位密度を合わせて示した。これらの比較から,同じ転位密度であれば単相合金でも二相合金中でも同じ引張塑性ひずみであると仮定すれば,二相合金の変形に伴う構成相間の塑性ひずみ分配を推定できる69)。

Results of in situ neutron diffraction AD method for a ferrite-austenite (dual phase) steel with austenite volume fraction of 0.32: (a) stress-strain curve, (b) phase strain (111 austenite and 110 ferrite), (c) dislocation density in austenite and (d) that in ferrite where “single” means austenite or ferrite single phase steel with chemical compositions nearly same with those of each phase in the dual phase steel.

引張変形を受けた試料の回折ラインプロファイル解析としては,実験室X線回折装置により市販SUS329J3L二相ステンレス鋼の転位の性格を解析した報告がある71)。二相を対象としたCMWP解析の例をFig.13に示す。ここで,横軸2θはX線回折角である。その結果,Fig.14に見られるように,フェライト相,オーステナイト相それぞれの転位密度はひずみの増加に伴い増加し,特に後者で顕著であった。つまり,二相ステンレス鋼の加工硬化には応力分配に加えてオーステナイト相の加工硬化の寄与が大きいことを示している。この傾向はTsuchidaらが放射光X線回折で同定した変形中の相ひずみから予測した結果72)と一致する。転位の増殖が顕著なオーステナイトでは真ひずみに対するM*の低下は著しいが,フェライトでは小さい。フェライトの転位増殖が進みにくいこと(動的回復が容易)を踏まえると,フェライト中の転位は交差すべりにより対消滅が生じやすく,ランダムに分布する転位が残りやすいことを示唆している。なお,今ではTOF型中性子回折法を用いて直交2方向から多数の回折ピークを同時に測定できる。さらに進んだ知見が容易に得られるようになった73)ので,追って詳細に報告したい。

XRD pattern and its CMWP fitting for a duplex stainless steel (SUS329J3L) after tensile fracture (uniformly elongated region).

Changes in (a) dislocation density, (b) M*, and (c) crystallite size of austenitic and ferritic phases for the SUS329J3L duplex stainless steel as a function of true strain.

パーライト(フェライト−セメンタイト)鋼の変形特性はそのミクロ組織に強く依存する。引張変形に伴う転位密度の増加はセメンタイト球状化材ではラメラ状のパテント材より小さく,後者では除荷中に減少する様子がその場中性子回折によって示されている74)。伸線加工パーライト鋼線材のバルク平均に関して中性子回折実験の報告もある74,75)が,ここでは,直径2.74 mm,真ひずみ:1.39の線材について,線断面の中心から表面にかけてのラインプロファイル解析を行った結果76)を放射光利用の特徴として説明する(測定はSPring-8のBL22XUで実施)。入射X線エネルギーは30.036 keVでビームサイズは200×200 μm2とした。転位密度,配置,結晶子サイズの分布をFig.15に示す。注目すべきは,線の中心(0.0 mm)から表面近傍(1.0 mm)にかけて転位密度はほぼ均一であるが,M*が表面で小さくなることである。線材は中心より表面側の塑性変形量が大きくなると考えられるが,その影響は転位密度にはほとんど影響せず配列に現れることがわかる。

Dislocation density, dislocation arrangement parameter (M*), and crystallite size vs. the distance from the wire center (transverse direction data).

回折,小角散乱およびブラッグエッジ測定により結晶子サイズの知見が得られるが,各々の方法の測定原理には適したサイズ範囲があり,信頼度の高い結果を得るには適切な方法を選ぶ必要がある。

鉄鋼中に数nm~サブμmの析出物や介在物が数%の体積率で含まれている場合の粒子サイズを測定するには小角散乱法の利用が適している77,78,79,80)。数度の散乱角領域で得られる散乱強度プロファイルは透過ビーム(000ピーク)の幅拡がりであり,数nm~100 nm程度の不均質体に敏感である。超小角散乱が使えれば大きい方は数μmまで適用範囲を拡張できる81)。通常の測定装置ではサブμm以下のナノ析出物やさらに小さなクラスターのキャラクタリゼーションに適している。超微細粒で,かつ粒界偏析などがあれば母相の結晶粒径も同定できる82)。Fig.16(a)は母相の粒径および析出物の大きさに対応するギニエ領域を模式的に描いた図で,2段の凸部領域の解析から母相の粒径分布や第二相粒のサイズ分布,体積率(数密度)や形状に関する知見が得られる。数nmから数100 nmのサイズ範囲であれば,TEMやSEM観察等による測定結果と良く一致した結果が得られている。小角散乱法におけるもう一つの重要な特徴として,不均質ひずみや集合組織に対して鈍感な点がある(これは000ピークには原子位置に起因する構造情報が含まれないからである)。この特徴は,強加工を加えた組織におけるナノ粒子サイズ評価では両者の分離の任意性を抑えられるため,大きなメリットと言える。

Schematic illustration on the applicable neutron measurements of crystallite or grain size for austenitic steel: (a) small angle scattering (a few to several 100 nm), (b) Bragg edge imaging (around several 10 μm or less than 100 nm) and (c) diffraction (<100 nm). The scale of the abscissa, k for (b) and (c) is identical while that for (a) is much smaller.

次に,Fig.16(b)はTOF法による透過ビーム強度の波数依存性を示す模式図で,たとえばオーステナイト鋼では(c)に示すブラッグ回折に対応する波数(図ではk(=1/d)に換算)のところにエッジが現れる33,83)。ブラッグエッジスペクトルの微分曲線が回折プロファイルに対応し,原理的にはエッジの傾斜(回折のピーク幅拡がりに対応)から結晶子サイズが推定されると思われ今後の挑戦課題である。この手法で同定されるサイズはFig.16(c)の回折法の場合と同様に,たかだか数10 nm以下が対象になる。また,構成相体積率が少なくとも10%以上は存在しないと統計精度の良い回折ピークが得られず結晶子サイズは求められないので,体積率の低い第二相の測定には小角散乱の利用が有効である。

一方,透過ビームの一次消衰,結晶内の多重回折がビーム強度に影響を及ぼすので,Fig.16(b)に示すブラッグエッジスペクトルの透過ビーム強度から1~10 μmレベルの結晶粒径を推定できる可能性がある33)。しかし,数μm以上のサイズに関してブラッグエッジ測定と顕微鏡観察結果を比較した事例はまだ少ない84)。この方法では,二次元マッピング測定ができるので空間分解能(現状では約50 μmが最小)の向上を含めて今後の発展が期待される。

ラインプロファイル解析により求められた結晶子サイズが実際のサイズと絶対値で合致しているか否かは常に不安が残るところである。数10 nmレベルの結晶子サイズに関しては,回折のプロファイル解析から同定した数値とTEM観察結果が良く一致するという報告例が数多く示されている85,86,87,88,89)。一連の熱処理等で結晶子サイズが変化する場合に,その傾向を追うには,その場測定により同一試料で連続的に計測できるのできわめて有用であるが,絶対値に関しては可能な時点の試料で組織観察を行って確認することが望ましい。中性子もしくはX線法によるサイズ定量測定の信頼性を高めるためには,引き続き検証事例を増やし,測定・解析法を高度化する必要がある。

転位密度や結晶子サイズの定量測定が簡単にできるというX線・中性子線回折ラインプロファイル解析法に魅力を感じて,中途半端な理解で試みてきた経験によると,定量的解釈に有効な一連の結果が得られて現象を深く理解できた一方で,他の測定法との一致が不十分で絶対値に疑問が残ることも多かった。「ラインプロファイル解析は便利で使いたいが信頼性に懸念がある」と思われている読者が多いのではないだろうか? 近年,ハードとソフトの両面で大きな進歩がみられ,放射光X線や中性子線を用いれば信頼性への懸念は解消しつつあるが,それでも「ワンクリックで正しい結果が出る」保証はなく,測定・解析原理を理解してフィッティングを繰り返し,他の手法による知見との適合性を検証しながら結論を出すことが重要である。最近では,測定装置を改良して異なる特徴の方法,たとえば小角散乱とブラッグエッジ90)や回折と小角散乱91)等を同時に測定して総合的知見を得ようとする試みが始まっている。

ラインプロファイル解析を利用した一連の研究を進めるにあたって,単ピーク解析法ではチェコNPI・Strunz博士とLukǎs博士,CMWP法に関してはハンガリーEötvös大学・Ungár教授,小角散乱ではCROSS・鈴木淳市博士と北大・大沼正人教授,ブラッグエッジでは北大・佐藤博隆博士と金属技研・塩田佳徳博士から懇切丁寧な指導を受けたことを記し,感謝の意を表したい。国内では一部を除いて海外で開発された解析ソフトの利用に苦労しているのが現状なので,その改良や新ソフト開発を自ら進め,さらに便利で信頼性の高い測定・データ解析法に発展することを期待したい。