2017 年 103 巻 8 号 p. 451-457

2017 年 103 巻 8 号 p. 451-457

Non-metallic inclusions in steels are harmful for steel properties and measuring them is of large importance. Observation in a cross-section of steels has been used as a conventional way for inclusion measurement, however, it has lack of accuracy and spatial distribution of inclusions cannot be seen directly. In this study, 3-dimensional visualization was realized by using multi-sectioning way and composing 2D inclusion distribution images to 3D. A steel sample with aluminum oxide inclusions and a sample with titanium oxide inclusions were measured by the new way and the advantages of the way were discussed. Finally, the difference in inclusion distribution between both samples and its reason were considered.

鋼中の非金属介在物は鉄鋼製品の特性に大きな影響を与えるため,その低減に長年多大な努力がなされてきた1,2,3)。非金属介在物の管理指標としては,介在物組成の他,個数やサイズ分布が重要であるが,これらを観察する手段として,鋼材面を研磨しその面を顕微鏡で観察する方法が昔から一般的に行われている。介在物評価の公式な手法として,国内では,2次元断面から多数の視野を取得して鋼の清浄度を求めるJIS点算法4)があり,また北米等では,顕微鏡での画像と標準図を比較して介在物について推定するASTM E455)が規格となっている。しかしながら,これらの方法では特定の2次元断面における介在物情報が得られるだけであり,奥行き方向の介在物情報については何も得られない。介在物研究者の常として,現在の観察面の少し奥の介在物分布は今観ている物と同じかという疑問はいつも頭から離れない。一方,2次元断面の観察結果から介在物の3次元空間内個数やサイズを推定する方法として,de’Hoffの式6)や極値統計法7) などの手法が提案されてきたが,その精度については必ずしも満足する結果とはなっていない。また,鋼材体積内の介在物量やサイズを直接的に定量する方法として,電解スライム抽出法等のように,鋼を溶解し介在物のみを抽出して定量する方法が行われているが,鋼の溶解に長時間かかることや鋼材内の実際の介在物の空間内分布を測定できない等の課題がある。なお,鋼中の非金属介在物の分析法については,いくつかのレビューが報告されている8,9)が,鋼中の非金属介在物の分布評価に関しては,顕微鏡による鋼試料の断面観察以外の評価法では難しい場合が多い。

一方では,鋼中の微小な非金属介在物の分布を制御することにより鋼材特性を向上させる,いわゆるオキサイドメタラジー技術が,著者の一人を含むグループから提案されている10,11)。この技術の適用を拡大するためには,鋼中の非金属介在物の空間分布を知ることが非常に大事である。更に,鋼中非金属介在物の分布が脱酸剤の種類によって変化することが,著者らの研究によって示されている。すなわち,一方向凝固時実験において,Ti脱酸材とZr脱酸材では,非金属介在物の分布が大きく異なった12)。また,Ti脱酸材では,非金属介在物が凝固中に晶出しやすいため,冷却速度の影響を受けて,インゴット中の非金属介在物の分布が変化していくが,ZrやAl脱酸の場合には,溶鋼中で晶出する非金属介在物が主体なので,冷却速度や凝固組織の影響を受けにくいことが報告されている13)。

従って,鋼材中の非金属介在物の空間分布を知ることは重要であり,本研究では,金属材料の組織観察の分野で最近発展してきた多断面の画像の3次元合成の手法を鋼中の非金属介在物の観察に応用し,鋼中非金属介在物の空間内分布を直接測定し,従来の2次元断面での測定結果と比較して,介在物分布のばらつきのレベルを定量するとともに,その分布に与える脱酸剤種類の影響について解析することを目的とした。なお,本研究と同様に多断面を研磨して介在物を観察した研究として,Zhouet al.14)の報告が挙げられるが,これは極値統計法の精度に対する介在物断面積の影響を調べるために1 μm毎に断面観察したものであり,本研究が目的とする空間分布の把握とは異なる。

3次元観察のための鋼試料は,硫化物や炭窒化物の影響を除くために,実験室で溶製したものを用いた。鉄原料は硫黄等の不純物元素の混入を防ぐ目的で高純度電解鉄(商標名:アトミロンXL)を使用した。30 kg容量の真空チャンバー型高周波誘導炉を用いて,Ar雰囲気下で電解鉄22 kgを溶解し,炭素を所定の量添加した後,溶鋼中フリー酸素を測定した。その後脱酸前の溶鋼酸素濃度100 ppmを目標に酸化鉄Fe2O3を添加し,再度フリー酸素を測定してから脱酸剤を添加した。脱酸剤はAlとTiの2水準とし,両者とも200 ppm狙いとした。成分の分析値をTable 1に示す。Al脱酸の場合に脱酸前のフリー酸素が目標の100 ppmに対して69 ppmと少なかったが,酸素調整に時間を掛けすぎると,溶鋼自体の汚染が進み脱酸後の介在物に影響を与えるので,そのまま脱酸プロセスに進んだ。また,Ti脱酸ではTi分析値が目標の200 ppmに較べて80 ppmと少なかったが,そのまま供試材とした。

| C (mass%) | Al (mass%) | Ti (mass%) | free oxygen before deoxidation (ppm) | |

|---|---|---|---|---|

| Al-deoxidation | 0.096 | 0.015 | 0 | 69.0 |

| Ti-deoxidation | 0.088 | 0 | 0.008 | 100 |

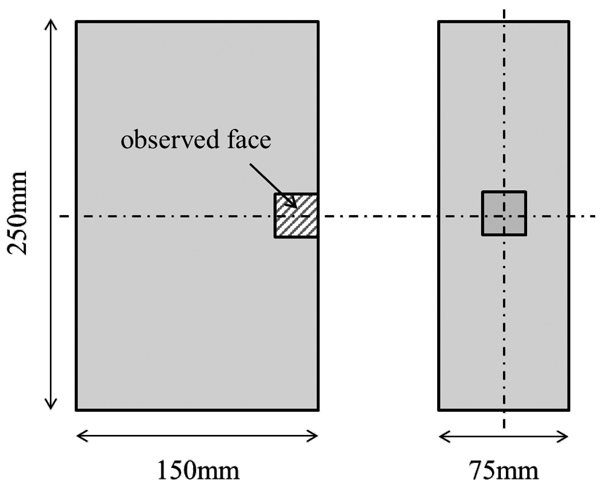

得られたインゴットは75×150×250 mm高さであり,このインゴットの高さおよび厚み方向中心からFig.1に示すように25×25×25 mm高さのサンプルを切り出した。デンドライトと介在物の関係を見るために,幅方向ではデンドライトが比較的熱流方向にきれいに揃いやすい,インゴット表層に一番近い位置であり,観察面はインゴット側面と平行な面,すなわちデンドライト成長方向と平行な面とした。

Position and observation face of a sample in an ingot.

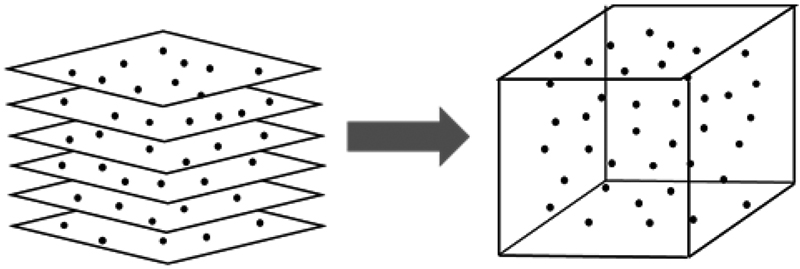

本実験における3D観察法の概念をFig.2に示す。通常行われる2次元平面での介在物撮影を,厚み方向に研磨する毎に撮影することを繰り返して多数の画像を取得し,これらの画像について3次元画像処理ソフトウェアを用いて3次元画像に合成するものである。このような手法はシリアルセクショニングと呼ばれ,例えば鋼の組織観察用に全自動3D顕微鏡が既に実用化されている。しかしながら,本研究では,正確さを期すために介在物とマトリックス中に混在した細かい孔とを明確に区別する,また恒温槽を用いた腐食を行う等の研究手法としての自由度を優先したために,研磨から腐食,光学顕微鏡観察,写真撮影までの一連の作業をすべて手作業で行った。その際,研磨毎の試料の位置合わせにはμmオーダーの精度が必要であり,光学顕微鏡のX-Yステージの精度では不十分なことや一般的なマーキングでは研磨が進むにつれて消えてしまうので,本研究では以下に述べる工夫を行った。

Schematic diagrams of 3D image composition from multi-sectioning images.

介在物の撮影に用いた光学顕微鏡は1000倍の倍率まで備えているが,介在物分布の特徴を詳しく知るためにはより広い視野が望ましい。本研究では,微小な介在物を識別し,かつ広い視野を確保するために,1断面あたり200倍の倍率で4視野撮影し,1枚の画像に合成した。このための正確な撮影視野の位置合わせ法として,Fig.3に示すような工夫を行った。すなわち,200倍での撮影視野(676×500 μm)をもとに,写真の重なり代を考慮して4枚分の撮影視野を決め,Fig.3に示したように4カ所に微細なドリル孔をあけることにした。

Holes for position adjustment of every section and image area of taking photos by using a microscope.

まず,平面研削盤を用いて,鉄試料立方体の直角度を精密に調整した。光学顕微鏡に付属しているX-Yステージでは位置の精度が悪いため,μmオーダーの精度を持つ最新型ビッカース硬度計(マイクロビッカース硬度測定機能付き)の自動X-Yステージを用いて,正確な位置に10 kgfでのビッカース痕を打ち,その痕を基準に0.6 mm直径のドリル孔を深さ2 mmまであけた。これにより,研磨が進んでもドリル痕が消えることはなかった。

顕微鏡で撮影視野合わせを行うためには,まずFig.3の左上および右上のドリル孔の下端が顕微鏡視野の端になるように試料の向きを調整し,左上のドリル孔を基準に第1視野を撮影した。次に右上のドリル孔を基準に第2視野を撮影し,今度は左下のドリル孔を基準に第3視野,右下のドリル孔を基準に第4視野を撮影した。これら4枚の視野を合成して1枚にすると,その大きさは1030 μm×760 μmとなる。

2・4 研磨方法研磨作業は,エメリー紙を用いた手研磨の後,仕上げとしてモータによる回転式研磨装置を用いてバフ研磨を行なった。この際,試料の保持は手で押さえることにより行った。多段研磨のための研磨量は出来るだけ薄い方が望ましいが,手作業が中心なので作業負荷も考慮する必要がある。本研究では,介在物の分布に影響を与えると考えられるインゴットの一次デンドライトアーム間隔も検討に入れて事前実験での測定から研磨厚みを20 μmとし,繰り返し数20回程度を目標とした。エメリー研磨紙は#0番(320#,中心粒径57 μm),#2/0番(400#,40 μm),#3/0番(500#,34 μm),#4/0番(600#,28 μm),#5/0番(700#,24 μm),#6/0番(800#,20 μm)を順次用いて手研磨を行い,最後に仕上げとして3 μm粒のダイヤモンドを含むペーストを懸濁させた研磨液を用いてバフ研磨を行った。研磨量は研磨毎にマイクロメーターを用いてサンプルの4隅で測定し,平均値を用いた。

2・5 光学顕微鏡による撮影光学顕微鏡による写真撮影は,直筒部を持つ2眼式金属顕微鏡を用いて行った。直筒部分に200万画素のCCDカメラを設置し,倍率200倍で撮影を実施した。撮影視野サイズの測定は,顕微鏡に付属されたスケールを用いて行なった。撮影視野の位置合わせは前述した通りである。撮影はひとつのサンプルに付き4視野実施し,次に述べる画像処理法で合成した。なお,介在物分布と鋼の組織との対応を解析するために,撮影後のサンプルを腐食し,再度4視野の撮影を実施した。腐食液は,鋼のデンドライト組織の顕出を目的として,ピクリン酸飽和水溶液に微量の界面活性剤を添加したものであり,恒温槽を用いて52°C一定の条件で10分間の腐食を行った。

2・6 画像処理画像処理には,4視野の画像を1枚に合成するステップ,介在物とマトリックスを分離する2値化のステップ,そして2値化した多数の画像から3次元立体画像を作成するステップの3ステップがある。画像合成と2値化のステップでは,フリーソフトである「GIMP2」を用いて行った。2値化の際には,介在物とマトリックス中に一部存在する細かい孔との区別が重要であるが,これについては撮影の際に光学顕微鏡の倍率を1000倍に拡大し,ピントをずらすことによって,疑わしい対象について判別を行い,孔と判定した点を別途マーキングすることにより,2値化の後に1点ずつ削除した。得られた画像の大きさは,1030×760 μm(面積0.78 mm2)である。

2値化した画像は,3次元画像処理ソフトウェア「MicroAVS」に含まれる「ImgToVol」機能を用いて3次元画像に変換した。この際,断面数は21と少ないため,3次元変換した画像は,実際の厚み20 μm×20間隔=400 μmに対して非常に薄い画像となる。そこで,3次元画像の縦×横×奥行きの比を,実際の試料と同じとするために,断面写真と次の断面写真の間に40枚の透明画像を挿入した。

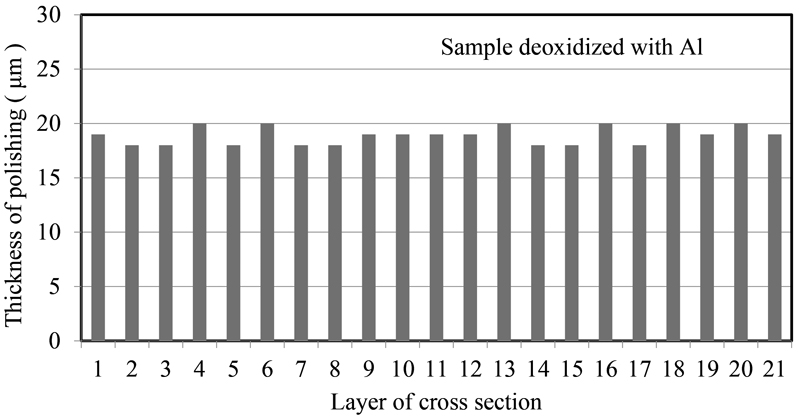

実測した研磨厚みを,Al脱酸材,Ti脱酸材の両方についてFig.4およびFig.5に示す。縦軸は各層の研磨量,横軸は各断面を表している。Al脱酸材については,平均研磨量が18 μmで,研磨厚み20 μm目標値に対して,すべて18~20 μmの範囲内であった。また,Ti脱酸に関しても,平均研磨量は22 μmで,3層目,9層目,17層目等が20 μmの研磨量を超えているが,本実験の研磨作業はほとんどが手作業であること,研磨量が20 μmと非常に薄いことを考慮すると,許容誤差の範囲である。

Thickness of every section polishing. (Deoxidized with Al)

Thickness of every section polishing. (Deoxidized with Ti)

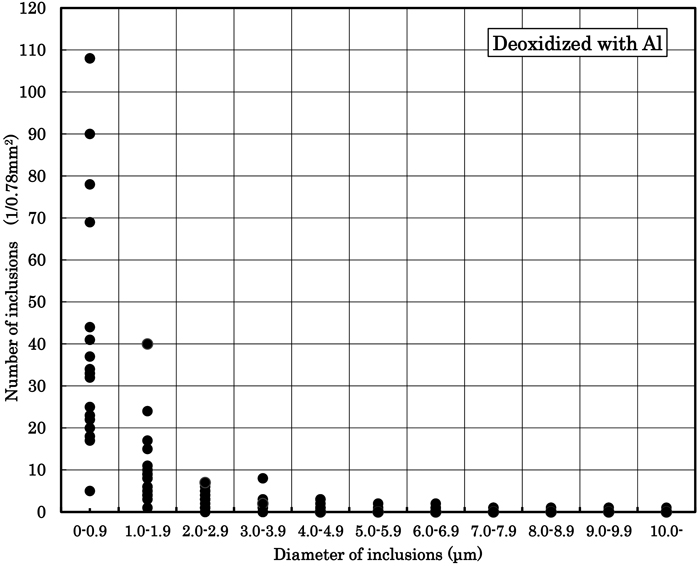

Fig.6にAl脱酸試料の介在物分布の解析結果として,各段面の介在物粒径分布を示す。測定面積は各断面で1030 μm×760 μm=0.78 mm2となる。介在物粒径の測定は,粒子解析ソフト「Image J」を用いて行った。図より,粒径毎の介在物個数は断面毎にばらつきがあり,特に非常に小さいサイズ0.9 μm以下でばらつきが大きい。

Change in size and number of inclusions in every section. (Deoxidized with Al)

Fig.7にTi脱酸試料の介在物粒径分布を示す。Ti脱酸の場合はAl脱酸の場合に較べて断面毎の粒径ばらつきが小さい。特に,4 μm以上のサイズではいずれの断面に於いても介在物個数が非常に少ない。これは後述するように,介在物の生成時期が異なるためだと考えられる。

Change in size and number of inclusions in every section. (Deoxidized with Ti)

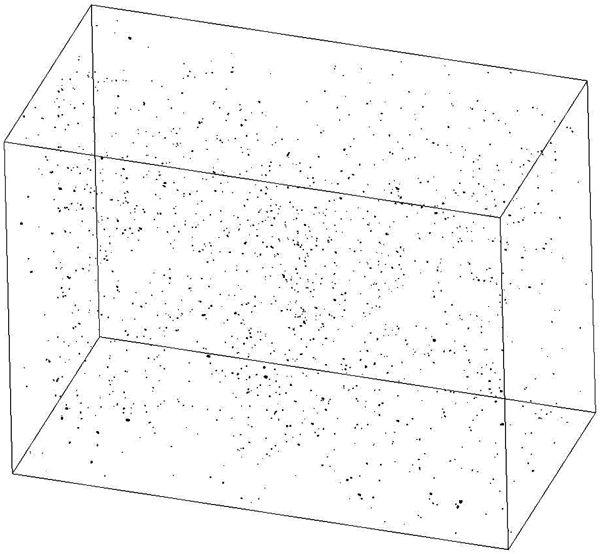

Al脱酸試料の介在物分布の3次元画像をFig.8に示す。小さな点が介在物を表している。3次元画像の横×高さ×奥行きの比を,実際の試料の観察領域(横1030 μm×高さ760 μm×奥行き400 μm)と同じにするために,前述した3次元画像処理ソフト「MicroAVS」の「ImgToVol」機能を用いて, 断面写真と次の断面写真の間に40枚の透明画像を挿入したことで,3次元画像に厚みを持たせることが出来た。この3次元画像は,「MicroAVS」により様々な方向に回すことが出来るため,全ての方向から鋼中非金属介在物の空間分布の様子を観察することが出来る。Al脱酸の場合は,回転させて空間的に観察しても介在物の分布に規則性はなく,ランダムに分布していることが分かる。また,介在物粒径に関しても特異な現象は見られない。

3D image of inclusion distribution. (Deoxidized with Al: 1030×760×400 µm)

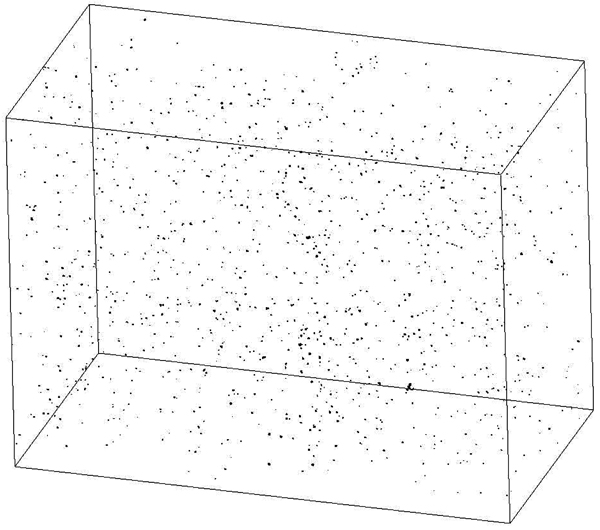

Fig.9にはTi脱酸試料の介在物分布の3次元画像を示す。Ti脱酸の場合も,この観察方向からでは,分布に特徴的な傾向は見られない。しかしながら,Fig.10に示すように,図を回転することにより,デンドライト成長方向が紙面に垂直になるようにすると,介在物が円筒の表面に沿って分布していることが観察できる。この図で,正面はFig.9の図の上部面に相当し,右側面はFig.9の右側面に相当する。本来はデンドライト成長方向が,Fig.9の図で水平方向となるように試料の採取位置を考えていたが,実際には右上から左下に向かう斜めの方向となっていたため,Fig.10ではこの方向が紙面に垂直になるように回転させた。Fig.10には,見易いように多くの円を描いているが,これらがデンドライト一本一本ごとの断面に相当する。黒い点で示されたTi介在物は,これらの円の円周に沿って存在していることから,後述するようにデンドライトの樹間で生成したものが多いと考えられる。

3D image of inclusion distribution. (Deoxidized with Ti: 1030×760×400 µm)

3D image of inclusion distribution rotated so that the vertical direction to the sheet is the dendrite growth direction. (Deoxidized with Ti: 1030×760×400 µm)

Fig.8やFig.9の図を見ると,両者とも介在物の個数が非常に多いように見える。一般的に行われる鋼材中の介在物観察では数十μmサイズの介在物を対象としていることが多いので,このような多量の個数は観察されない。本研究の鉄サンプルは実験室規模で溶製,脱酸したものであり,Fig.6およびFig.7に示したように介在物の殆どが数μm以下と細かいことが,数が多い理由だと考えられるが,以下に定量的な検討を行った。鋼中のAl酸化物はAl2O3であるが,鋼中のTi酸化物に関しては,価数の異なる物が知られており,例えばTi2O315,16,17)やTi3O518,19)が報告されている。本研究では,Ti2O3として検討を行った。なお,Alの脱酸平衡式は学振の推奨平衡値18)を用いた。また,Ti2O3に関しては,標準生成自由エネルギー20)とTiやOの溶鉄中への溶解の標準自由エネルギー20)を組み合わせて求めた式を用いた。

脱酸前の溶鋼中のフリー酸素濃度がAl脱酸では69 ppm,Ti脱酸では100 ppmであったことから,計算の結果,脱酸で生成する介在物量は,Al2O3の場合は146.6 ppm,Ti2O3の場合は299.6 ppmとなる。一方,観察された介在物の重量濃度に関しては,21断面分の画像解析から得られた介在物の円相当径をもとに観察された介在物の総体積を求め,観察試料(体積1030×760×400 μm)中の重量濃度として求めた。この際,介在物の密度としてAl2O3では3.97 g/cm3,Ti2O3では4.6 g/cm3を用いた。得られた介在物の重量濃度はAl脱酸で8.8 ppm,Ti脱酸で4.9 ppmであった。仮に観察1断面で1 μmの厚み分が含まれていると仮定すると,(1 μm×21断面)/420 μm厚みで5%分に相当するため,観察された介在物の量はオーダー的にはおおよそ妥当なものであると考えられる。しかしながら,Ti脱酸の場合では,観察された介在物量が予想に比べて少ない。これは200倍の倍率で観察出来ていない極微小な介在物が多量に存在したか,または介在物の量に影響を与えやすい比較的サイズの大きな物がTi脱酸の今回の視野内では見られなかったことが影響していると思われる。Fig.7のTi介在物粒径ヒストグラムでは7~10 μmのサイズの介在物が0個であり,より定量性を増すためには観察断面の間隔をもっと狭くすること,および視野面積を大きくする必要がある。

4・2 Al脱酸介在物とTi脱酸介在物の空間分布の特徴 4・2・1 Al脱酸Fig.11にAl脱酸材の2値化後の介在物画像と腐食組織画像を重ねて合成した画像の代表例を2断面について示す。丸印は介在物の位置を表している。また,黒く見える領域は成分偏析部であり,凝固時のデンドライトの樹間に相当する。これらの画像から,介在物分布には規則性がなく,また組織に関係なくランダムに分布していることが分かる。これは,Alは脱酸力が非常に強く,脱酸生成物の殆どが脱酸直後の溶鋼中で生成するために,デンドライト組織とは関係なく分布するためである。このことは,断面毎の粒径分布に差があることも説明出来る。すなわち,Al酸化物はAlが添加された溶鋼中で大きな過飽和度のもとで局所的に生成するために,Al酸化物の周りの酸素濃度に大きなばらつきが生じて,その後の介在物の成長にばらつきが生じることになる。Al酸化物の脱酸初期の成長が酸素の拡散律速であることは,著者らが報告している21)。また,溶鋼中での生成なら,その後凝固までの経過時間が長いので成長するための時間もある。

Relationship between inclusion position and inter dendrite area. (Deoxidized with Al: 1030×760 µm)

Fig.12にTi脱酸材について同様の画像合成を行なった画像を示す。Al脱酸の場合に比べて,丸印で囲んだ介在物が腐食により顕出したデンドライト樹間の近傍に沿うように分布していることが分かる。これは,Alに較べて脱酸力の弱いTi脱酸で生成した脱酸生成物の多くが,凝固中にデンドライトとデンドライトの間(樹間)で固液分配のためにTiおよび酸素が濃化することにより生成したためだと考えられる。著者らは,Ti脱酸実験を行なったインゴット中のTi酸化物分布を調査し,Ti酸化物個数がその場所の冷却速度に大きく依存することを報告している13)。すなわち,インゴットに存在したTi酸化物の殆どが凝固中に生成したことを示している。ここで,定量的に検討するために,介在物生成の熱力学計算を行った。

Relationship between inclusion position and inter dendrite area. (Deoxidized with Ti: 1030×760 µm)

Table 1に示した化学分析値Al=150 ppmおよびTi=80 ppmを,それぞれ脱酸後の溶解Al量,Ti量と見なし,脱酸前の溶鋼中酸素濃度69 ppm(Al脱酸の場合)と100 ppm(Ti脱酸の場合)を用いて,溶鋼中で生成した介在物量と凝固中に生成した介在物量を計算した。計算に際しては,前節での検討と同様に,Alの脱酸平衡式は学振の推奨平衡値18)を,また,Ti2O3に関しては,標準生成自由エネルギー20)とTiやOの溶鉄中への溶解の標準自由エネルギー20)を組み合わせて求めた式を用いた。計算の結果,今回の脱酸条件では,Al脱酸では溶鋼中で生成した介在物量は136.4 ppmであり,凝固中に生成した介在物量は10.2 ppmである。一方,Ti脱酸の場合には溶鋼中で生成した介在物量は212.3 ppmであり,凝固中で生成した介在物量は87.3 ppmとなっている。

従って,Ti脱酸材のほうが,凝固中に生成する介在物の量がAl脱酸材に較べて8倍程度多いことが判る。計算では,Ti脱酸の場合でも溶鋼中に生成する介在物の量が多くなっているが,凝固までの間に大半は浮上するため,インゴット中に残留するものは少ないと考えられる。これはAl脱酸の場合でも同様であるので,インゴットに残留している介在物に関しては,凝固中に生成する介在物量で比較するのが良い。

このように介在物分布の特徴が,今回の3D観察でも明確に示されることが明らかになった。また,このことからTi酸化物の粒径分布が断面毎に大きく変化しないことも説明できる。すなわち,凝固中に生成するために過飽和度が比較的小さく,介在物の生成位置がデンドライト樹間なので,Ti酸化物周りの酸素濃度が均一であること,そして凝固終了までの時間が短いことが,断面毎の介在物粒径のばらつきを小さくしている原因だと考えられる。

多断面の2次元撮影画像を用いて3次元の像を合成する,いわゆるマルチセクショニング手法を鋼中非金属介在物の観察に応用して鋼中非金属介在物の空間内分布を直接測定し,その分布に与える脱酸材の種類の影響について解析することを目的として研究を行い,以下の知見を得た。

(1)各断面における介在物粒径分布のヒストグラムから,2次元断面での観察では,各層ごとに介在物の粒径分布が異なっていた。特に粒径の小さい介在物についての個数のばらつきが大きかった。従って,従来の2次元平面から全体の介在物分布を推測する方法では精度が不足しており,多断面研磨による画像合成の必要性を確認した。

(2)多断面研磨を行って得た多数の顕微鏡写真画像から3次元合成した画像を作成することにより,Al脱酸,Ti脱酸の両方における介在物の3次元的な分布の特徴を可視化することが出来た。

(3)Al脱酸の場合には,空間的に介在物分布を調査してもその分布はランダムであるのに対して,Ti脱酸の三次元画像では,特定の方向から観察すると円周に沿った分布が観察された。これは,Al脱酸の場合は,脱酸力が強く溶鋼中で生成する介在物の割合が多いため,凝固組織に依らずにランダムに分布するのに対して,Ti脱酸の場合には脱酸力が弱く,溶質が濃化するデンドライト樹間で生成する割合が多いために,デンドライト成長方向から見た場合に,デンドライト断面の円周に沿うように分布したためだと考えられる。

本研究の遂行に当たり,実験手法確立のための事前検討や試行錯誤を行い,更に実験作業に協力して頂いた秋田工業高等専門学校機械工学科の鎌田涼太氏(現:三菱マテリアルテクノ(株))と鈴木崇氏(現:椿本チェイン(株)),河村拓矢氏(現:ニプロ(株))に感謝します。なお,本研究は,一般社団法人日本鉄鋼協会の平成24年度研究振興助成により実施したものです。