2017 年 103 巻 9 号 p. 528-533

2017 年 103 巻 9 号 p. 528-533

Cooling equipment of the pipe laminar type is utilized on run-out tables in hot strip mills. It is known that the responsiveness of starting and stopping cooling water injection affects cooling accuracy. In this study, experiments and calculations were performed in order to research the water drainage behavior of pipe laminar type cooling equipment. The experimental apparatus consisted of a single nozzle, orifice, header and air inlet tube. The calculation model considered Bernoulli’s theorem and pressure loss. The experimental results showed that the pressure loss of the air inlet tube and the nozzle affects water drainage time. The calculated results showed good agreement with the experimental results. Therefore, it is possible to estimate the water drainage time of pipe laminar equipment by the developed calculation model. Based on the calculation model, we suggested that the optimum diameter of the air inlet tube is 12 mm.

熱延工程のランアウトテーブル上で,材質をつくりこむための冷却が行われている。特に高張力鋼板の製造において,鋼板の温度不均一が問題となっており,種々の研究・開発がなされてきた1,2,3,4)。

ランアウトテーブルにおける冷却設備として,一般的にパイプラミナー冷却設備が用いられ,それらの冷却設備を用い,鋼板の材質に大きな影響を及ぼす巻取温度の制御を行っている。熱延のランアウトテーブルでは,一般的に,鋼板の先端部では低速通板を行い,加速して最高速度に到達し,鋼板の尾端部では減速を行う。それに対し,巻取温度の目標値は一定であるため,鋼板の加減速に応じて,冷却設備における冷却水の噴射領域を制御する必要がある。したがって,パイプラミナー冷却設備には,噴射開始と噴射停止の応答時間が短いことが望ましい5)。

パイプラミナー冷却設備では,冷却水の供給バルブを開放し,設備内に冷却水が充満した後に噴射開始するため,噴射開始時の応答時間は比較的短い。一方,噴射停止時については,冷却水の供給バルブを閉止し,設備内の冷却水が排水されるまで冷却水の噴射が停止しないため,噴射開始時に比べて応答時間が長くなる。よって,噴射停止時の応答時間を短縮することが非常に重要である。

配管の排水に関して,例えば,Asanoら,Shinoharaら,Ichikawaらにより種々の研究がなされている6,7,8)。一般的なパイプラミナー冷却設備9)では,siphon効果により,ヘッダ内に空気が入るまで排水が続くため,排水時間が長いという課題がある。本研究では,排水に関わる部位の容積を抑制し,また,排水時に主配管の圧力が負圧になるのを防止する空気吸入管を設置しているパイプラミナー冷却設備を対象とした。この点に関する研究報告は特許文献数件が見られるのみである。

また,噴射応答性を確保する方法としては,可動式の遮蔽板を設置することも考えられるが,そのためには,遮蔽板の設置空間の確保,設置のための費用,装置のメンテナンス等が必要となるデメリットもある。そのため,本研究では,可動式の遮蔽板を用いない方法を検討した。

以上のように,パイプラミナー冷却設備の排水性に関する研究における評価や理解は不十分である。そのため,設計は経験的に行われており,最適条件が未だに確立されていない。

本論文では,排水性に関して最適なパイプラミナー冷却設備の提案を行うため,排水特性の定量的な評価を行った結果について報告する。

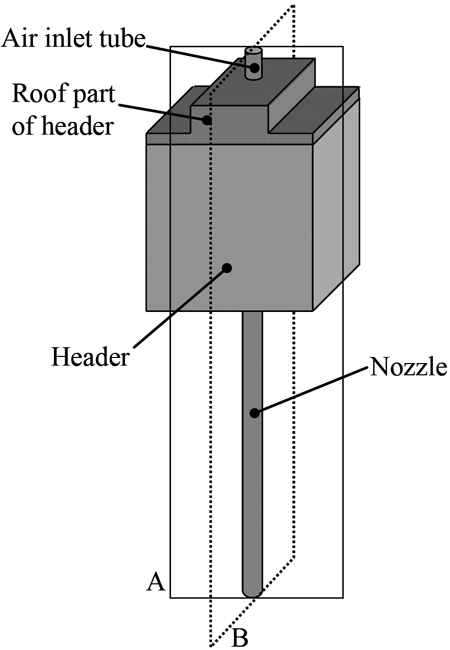

本研究では,Fig.1から4に示す実験装置を用いた。Fig.1は装置概略,Fig.2はFig.1のA断面,Fig.3はFig.1のB断面,Fig.4はFig.1のA断面概略を示す。本装置は,空気吸入管(Fig.1 air inlet tube),ヘッダ屋根部(Fig.1 roof part of header),ヘッダ下部(Fig.1 bottom part of header),オリフィス(Fig.2 orifice),ノズルおよび給水口(Fig.3 water inlet)で構成される。ここで,オリフィスは円柱に円形の貫通孔をあけたものであり,パイプラミナー冷却設備の鋼板幅方向の水量分布均一化のために設置されるものである。工場に設置されているパイプラミナー冷却設備では幅方向に複数本のノズルが設置されているが,本研究ではノズル1本の簡単な系での実験を行った。本装置では,給水口より上流側に設置された給水バルブが解放され,ヘッダ屋根部,オリフィスおよびノズル内(Fig.4 region Y)に冷却水が充満した後に噴射が開始される。ここで,ヘッダ下部(Fig.4 region X)には常に水が充満している。

Schematic view of experimental apparatus.

Schematic view of experimental apparatus (cross-section A).

Schematic view of experimental apparatus (cross-section B).

Schematic view of experimental apparatus (cross-section A).

給水バルブの閉止後,空気吸入管(Fig.4 region Z),ヘッダ屋根部,オリフィスおよびノズル内の冷却水が排水されることにより噴射停止が完了する。

空気吸入管にはヘッダに空気を供給する機能が求められるが,一方,パイプラミナー冷却設備のヘッダ圧力は正圧で運用される。そのため,空気吸入管には圧力に応じた水位で水が充満している。よって,空気吸入管自身の排水を早期に行う必要がある。したがって,パイプラミナー冷却設備の排水能力評価には,空気吸入管の排水能力の評価が重要である。そこで,排水能力に影響を及ぼすと推定される圧力損失と水位についての調査を行った。

また,空気吸入管からヘッダに空気が導入された後,ヘッダ屋根部およびノズル内の水を排水することで排水が完了することから,ノズルの排水能力の評価も重要である。そのため,ノズルの排水能力に大きな影響を及ぼすオリフィスの直径についての調査を行った。

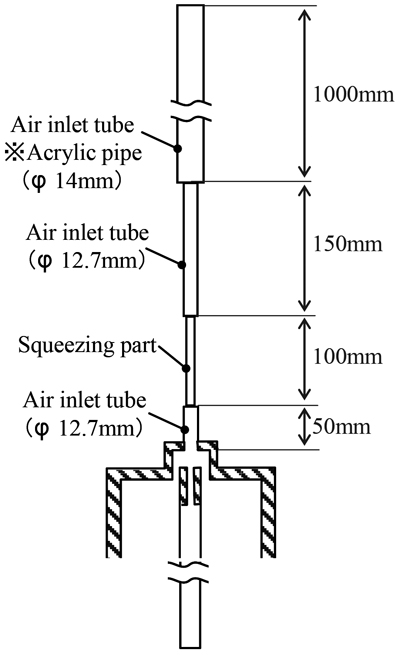

以上から,空気吸入管内の水位変動の様子,絞り部およびオリフィスの影響を調査するため,Fig.5に示す装置を用いて排水時間の調査実験を行った。Fig.5にはヘッダを一部しか図示していないが,ヘッダ部はFig.1と同様である。実験条件をTable 1に示す。空気吸入管の水位,圧力損失を制御する絞り部(Fig.5 squeezing part)の直径およびオリフィスの直径の3つをパラメータとした。ここで,空気吸入管の水位は,空気吸入管とヘッダの境界から水面までの距離を指す。

Experimental apparatus.

| Height of water level | mm | 300, 600, 900, 1200 |

|---|---|---|

| Diameter of squeezing part | mm | 5.7, 9.2, 12.7 |

| Diameter of orifice | mm | 6.0, 8.0, 10.0 |

実験に際し,ポンプを用いて水を昇圧し,水の供給・停止については,レバータイプの手動バルブの開閉により行った。まず,給水口より上流側に設置されたバルブを開放して装置に水を供給する。その後,バルブを閉止して装置への水の供給を停止した後,ノズルから排水が完了するまでの時間をビデオカメラで観察した。排水開始および排水終了時にそれぞれ測定誤差が生じ,また,動画のフレームレートは30 fpsであることから,計1/15 sの測定誤差が生じると考えられる。空気吸入管の水位影響を調査する実験については,空気吸入管の水位が300 mm以上の領域はアクリル管にしており,水位が変化する様子もビデオカメラで観察した。給水停止直後では,ノズルからの噴射液は連続的であるが,それが途切れて不連続になる瞬間を排水完了とした。給水停止後から排水完了までの時間を排水時間とする。

2・2 実験結果Fig.6に,絞り部の直径が9.2 mmの条件での空気吸入管の水位およびオリフィスの直径を変化させた場合の排水時間の変化を示す。水位の低下にともない排水時間が短くなっており,水位と排水時間は概ね1次関数の関係になっている。また,オリフィスの直径が大きくなるにしたがって排水時間は減少した。

Relationship between height of water level and water drainage time.

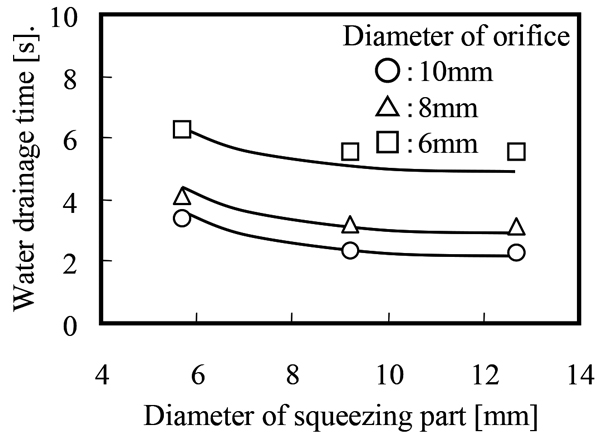

Fig.7に,空気吸入管の水位が600 mmの条件での絞り部の直径およびオリフィスの直径を変化させた場合の排水時間の変化を示す。絞り部の直径が小さいほど排水時間が減少した。また,オリフィスの直径が大きくなるにしたがって排水時間は減少した。

Relationship between diameter of squeezing part and water drainage time.

実験結果より,排水時間の短縮には,空気吸入管,ノズル共に排水能力を増加させる必要がある。それぞれがどの程度排水時間に影響を及ぼすかについて検討を行った。

空気吸入管の水位を観察した結果から,空気吸入管の排水が先に行われ,その後,ヘッダ屋根部またはノズル部から排水される。したがって,排水時間は,空気吸入管の排水時間と,ヘッダ屋根部およびノズル内の排水時間の和であると考えられる。

空気吸入管の排水時間については,初期水位から300 mmまでの排水速度が,300 mm以下においても変化しないと仮定し,空気吸入管の水位変化の観察結果から求めた。ヘッダ屋根部およびノズル内の排水時間は,全体の排水時間と空気吸入管の排水時間の差から求めた。

Fig.8に,空気吸入管の水位が600 mmの条件で絞り部の直径およびオリフィスの直径を変化させた場合におけるヘッダ屋根部およびノズル内,空気吸入管のそれぞれの排水時間の変化を示す。ヘッダ屋根部およびノズル内の排水時間は,絞り部の直径の影響が小さく,オリフィスの直径の影響が大きい。空気吸入管の排水時間についてはオリフィスの直径の影響が小さく,絞り部の直径の影響が大きい。したがって,オリフィスの直径および絞り部の直径を大きくし,圧力損失を小さくすることにより,排水時間を短縮することができる。

Relationship between diameter of squeezing part and water drainage time.

2・4より,排水時間の短縮のための指針を得られた。最適条件を明確にするため,計算モデルの構築を試みた。

2・4で述べたように,排水時間は,空気吸入管の排水時間と,ヘッダ屋根部およびノズル内の排水時間の和であると考えられるため,それぞれの排水時間を,圧力損失の計算により求めるモデルを検討した。本計算では,空気吸入管の排水完了までヘッダ屋根部およびノズル部の排水がないと仮定している。

Fig.9に,実験装置における計算の概要を示す。空気吸入管については,Bernoulliの定理より,エネルギー式は式(1)のように表され,流量保存式は式(5)のように表される。

| (1) |

| (2) |

| (3) |

| (4) |

| (5) |

Experimental apparatus.

ここで,ρは水の密度,vは管内流速,λは管内摩擦の圧力損失係数,ξは急拡大配管の圧力損失係数,ψは急縮小配管の圧力損失係数,dは管直径,lは管長さ,Aは管断面積,ReはReynolds数,gは標準重力加速度を表す。また,式(2)から(4)の添え字iおよびjはFig.9に示す1から4に対応し,5はヘッダ屋根部を,wは空気吸入管の水位を表す。式(2)はBlasiusの式10),式(3)はBorda-Carnotの式10),式(4)はMerrimanの式11)を用いた。

ヘッダ屋根部およびノズルについては,空気吸入管の排水完了後,ヘッダ圧力が大気圧になったと仮定し,Bernoulliの定理より,エネルギー式は式(6)のように表され,流量保存式は式(7)のように表される。

| (6) |

| (7) |

ここで,λ,ξはそれぞれ式(2),(3)を用い,ηはヘッダからノズル入口への圧力損失を表すが,本実験装置の形状は特殊な形状であり,定式化されたものがないため,後述の3・2に示す方法により定式化を行った。

まず,空気吸入管の排水時間を求めるため,式(1)から(5)より,流速を計算した。解析解を求めることは困難であるため,Newton法による数値計算を行った。水位lwにより式(1)の右辺が変化し,それにより流速も変化するため,0.005 s刻みで水位が0になるまで複数回計算を行い,排水時間を求めた。

ヘッダ屋根部およびノズルについては,Newton法を用いて式(2),(3),(6)および(7)より流速を計算した。その流速を流量に換算し,ヘッダ屋根部とノズル部の体積の和をその流量で除すことにより排水時間を求めた。なお,ヘッダ屋根部およびノズルについては,空気吸入管と異なり,ヘッダ圧力が大気圧で一定であり,式(6)の右辺は一定値をとるため,複数回の計算を行っていない。

3・2 圧力損失係数の導出ヘッダからノズル入口への圧力損失係数を導出するために実験を行った。使用した装置はFig.1と同様のものであるが,ノズルの直径については,16.1 mm以外に21.6 mmおよび27.6 mmのものを使用し,オリフィスの直径については,12.7 mm,16.1 mm,21.6 mmおよびオリフィスなしとした。流量,ノズル直径およびオリフィスの直径を変化させ,圧力計によりヘッダ圧力を測定した。ブルドン管圧力計を使用し,Fig.1の空気吸入管に接続した。ヘッダ圧力は式(6)の右辺に相当するため,式(6)を用い,圧力損失係数ηを求めた。Table 2に実験条件を示す。

| Flow rate | ×10–4 m3/s | 2.3, 4.0, 5.7, 7.3, 9.0, 11, 12, 14 |

|---|---|---|

| Diameter of nozzle | mm | 16.1, 21.6, 27.6 |

| Diameter of orifice | mm | 9.2, 12.7, 21.6, 27.6 |

ヘッダからノズルへの流入時に生じる圧力損失に関連するパラメータとして,ノズル・オリフィス部のReynolds数,ノズルおよびオリフィス部の直径が考えられる。各パラメータへの依存性を調査した結果,オリフィス部のReynolds数(=Rea),ノズル・オリフィス部の直径と強い相関があった。ここで,式の一般化のためにオリフィスの直径をノズル直径で除することで無次元化し,これを変数とし(=da/db),式(8)の形にして圧力損失ηと最も相関係数が高くなるようにαおよびβを求めた。

| (8) |

式(9)に示すように,α=0.1,β=−1.2にすることで最も相関係数が高くなりR2=0.75となった。

| (9) |

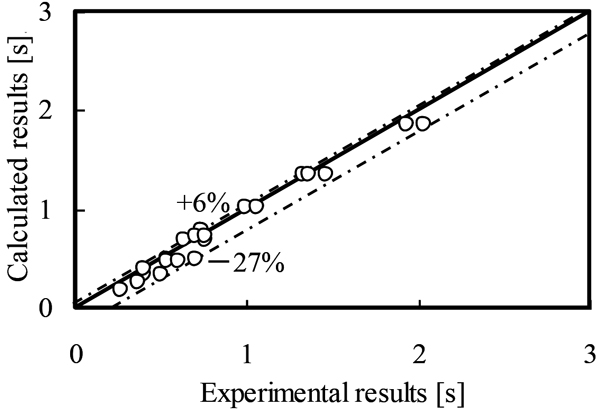

Fig.10に,空気吸入管の水位・絞り部影響調査実験における,絞り部の直径が9.2 mmの場合の実験結果と計算結果の比較を示す。また,Fig.11に,水位が600 mmの場合の実験結果と計算結果の比較を示す。プロットが実験結果で,実線が計算結果を示す。実験結果と計算結果は概ね定性的・定量的に一致している。Fig.12に全データについての,実験結果と計算結果の比較を示す。実験結果と計算結果は概ね定性的・定量的に一致している。Fig.13に,空気吸入管の水位が初期水位から300 mmになるまでの時間についての,実験結果と計算結果の比較を示す。空気吸入管の水位・絞り部影響調査実験において,オリフィスの直径が6.0 mmの場合については両者の差が大きい。

Relationship between height of water level and water drainage time.

Relationship between diameter of squeezing part and water drainage time.

Comparison between experimental results and calculated results.

Comparison between experimental results and calculated results.

Fig.13において,実験結果と計算結果の差が大きい原因について調査した。差が大きい条件は,オリフィスの直径が6.0 mm,絞り部の直径が9.2 mm,12.7 mmの条件であった。これらの条件については,計算上,空気吸入管からの排水量がノズルからの排水量を超えている。空気吸入管から排水される際,ノズルを経由して排水されるため,これらの条件については,ノズルからの排水が律速になっていると考えられる。そのため,これらの条件について,計算モデルの変更を行った。

空気吸入管についての排水量は,通常,式(1)から(5)を用いて計算するが,ノズルからの排水が律速になる条件については式(10),(6)および(7)を用いた。

| (10) |

ノズルからの排水を求める方法と概ね同様であるが,空気吸入口の水位の分,ヘッダの圧力が増加しているため,式(6)の右辺にρlwgを加えている。水位によって流速が変化するため,0.005 s刻みで流速が0になるまで複数回計算を行い,排水時間を求めた。ただし,水位が低くなるとノズルからの排水が律速にならず,空気吸入管の排水が律速になるため,その水位以下では,通常通り,式(1)から(5)を用いて計算する。

Fig.14に,計算モデルを修正した場合における,空気吸入管の水位が,初期水位から300 mmになるまでの時間についての,実験結果と計算結果の比較を示す。実験結果と計算結果は概ね一致した。

Comparison between experimental results and calculated results.

前述の計算モデルを用い,空気吸入管の最適化の検討を行った。前述のように,空気吸入管の圧力損失とノズルの圧力損失は排水時間に影響を及ぼす。一方,ノズルの圧力損失を決めるオリフィスの直径は,パイプラミナー冷却設備の鋼板幅方向流量分布にも影響を及ぼすことから,空気吸入管の圧力損失についてのみ最適化の検討を行った。

排水時間の短縮には,空気吸入管の圧力損失は小さい方が良いため,絞り部はなしとし,空気吸入管の直径は一様とした。Fig.15に,オリフィスの直径を8.0 mm,空気吸入管の水位を1200 mmとした場合の,空気吸入管の直径と排水時間の関係を示す。空気吸入管の直径が12 mmで排水時間が最も短い。これは,空気吸入管の直径が12 mmより大きい場合,ノズルからの排水が律速となるためである。空気吸入管の直径の拡大にしたがって圧力損失が小さくなるが,水位が同じ場合,空気吸入管内の水量が多くなるため,ノズルからの排水が律速になる場合,かえって排水時間が長くなる。

Relationship between diameter of air inlet tube and water drainage time.

熱延ランアウトのパイプラミナー冷却設備を模擬した実験装置を用いた排水時間の測定実験および排水時間の計算を行い,以下の知見を得た。

(1)排水時間は,空気吸入管の排水時間とヘッダ屋根部およびノズルの排水時間との和である。

(2)空気吸入管,ヘッダ屋根部およびノズルのそれぞれの圧力損失を抑制することにより排水時間が短くなる。

(3)本研究により構築したモデルによる計算結果は,実験結果と定性的に一致した。

(4)オリフィスの直径が8.0 mm,空気吸入管の水位が1200 mmの条件において,空気吸入管の直径が12.0 mmの場合,排水時間が最も短くなると推定された。