2018 Volume 104 Issue 11 Pages 708-716

2018 Volume 104 Issue 11 Pages 708-716

A continuous blast furnace slag solidification process was developed to promote the use of air-cooled slag coarse aggregate for concrete. In this process, molten slag can be solidified in only 120 seconds, and the thickness of the slag is about 25 mm. After crushing the slag, the water absorption ratio is much lower than that achieved in the past because gas generation is suppressed. With this apparatus, most of the slag is crystalline, but part of the slag has a glassy surface. Therefore, EPMA and XRD were used to study the glass transition phenomenon. It found that the thickness of the glass layer is about 2 mm. To discuss the glass transition and crystallization phenomena, the thermal history was simulated by heat transfer analysis. The results clarified the fact that all the slag on the mold has a glassy surface layer of about 2 mm, and good agreement between the calculation and experimental data concerning the layer was obtained. It was also shown that most of the slag crystallizes in the slag pit because the temperature inside the piled slags rises to more than 1173 K. The measured slag temperature and calculated temperature were also in good agreement.

高炉徐冷スラグは気孔が多く吸水率が2.7~5.4%と高位にばらついているため,国内でのコンクリート用粗骨材としての普及率は低い1,2)。著者らは,天然石と同等の低吸水率の高炉徐冷スラグを製造するために,高炉スラグ連続凝固プロセスを開発した3,4)。本プロセスは,溶融高炉スラグを20~30 mmの厚みで鋳型に流し込み,2 min程度の短時間で板状に凝固させ,その後,鋳型からスラグピット内に落として徐冷する工程から成る。スラグ中の硫黄や窒素などの気孔の原因となるガスの生成反応や気孔成長を抑制できるため,板状の凝固スラグを破砕してコンクリート用粗骨材粒度にすると,破砕品の吸水率は天然石と同等の1%以下に低減できる。

本プロセスで製造した板状凝固スラグの大部分は結晶化しているが,一部の板状凝固スラグの表層にガラス部が残存している。ガラスが残存するスラグはコンクリート用粗骨材にした場合に,骨材表面が平滑なためセメントペーストとの付着性が悪くなり,コンクリートとしての強度が低下する可能性がある5)。

高炉スラグのガラス化,結晶化挙動については従来からさまざまな解析がおこなわれてきた。例えば,示差熱分析法により,高炉スラグに種々の添加剤を加えて結晶化温度,結晶相,結晶形状の観察および結晶の成長の速度論的解析がされている6–9)。また,示差走査熱量測定法を用い,ガラスの結晶化の活性化エネルギーが解析されている10–13)。結晶化領域を評価する方法としてホットサーモカップル法があり,高炉スラグの顕熱や潜熱を有効利用する目的で,実スラグを用いて,TTT 線図とCCT 線図が作成されている14,15)。これらは一定速度下での冷却または温度保持条件下での結晶化挙動についての検討であり,ガラス部が加熱されて再結晶する挙動は調査されていない。

高炉スラグ連続凝固プロセスでは,ピット内での凝固スラグ表層のガラス部が自身の内部からの熱の移動により温度が上昇し,結晶化することが考えられる。したがって,高炉スラグの冷却後の加熱による結晶化挙動について検討した。また,熱履歴とガラス化の関係を明らかにするため,必要な高温物性を測定して,伝熱解析をおこなった。

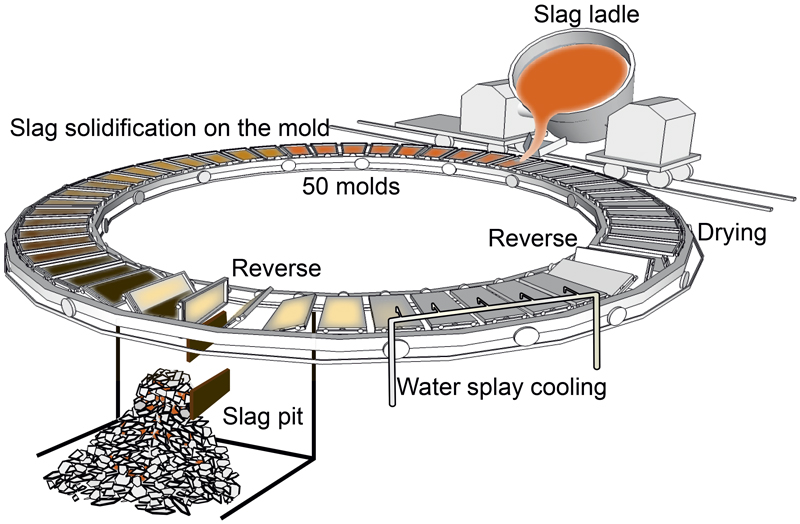

Toboらの高炉スラグの気孔率を低減できる凝固条件3)を基に,高炉スラグ連続凝固設備を建設した4)。Fig.1に設備の概要を,Table 1に設備仕様を示す。本設備は,台車上に円形に配置した50枚の鋳型,溶融スラグを鋳型に注入する樋,凝固したスラグを回収するスラグピットおよび鋳型を冷却する散水ノズルユニットから構成される。鋳型台車は,1周3分で移動し,スラグ流量は約2.0 t/minで,凝固厚みが20~30 mmになるように流し込む。溶融スラグは回転する鋳型上で2分間冷却され,鋳型反転時に,凝固スラグはスラグピットに落下する。一方,反転後,鋳型は両面から散水冷却され,鋳型表面を乾燥した後に次の溶融スラグが注入される。

Schematic diagram of continuous solidification apparatus of BF slag. (Online version in color.)

| Dimensions of mold | W (0.66 m × 1.0 m) × L 2.7 m Depth 0.1 m |

| Number of mold | 50 |

| Mold material | SC450 |

| Ratio by weight of mold/slag | 10 |

| Mold moving speed | 14 m/min |

| Water flow rate | 1 m3 /min |

高炉スラグ鍋には約50 tの溶融スラグが入っており,そのうち30 tを実験に使用した。スラグピット内に落下したサンプルは翌日回収し, 凝固厚みを測定した。

スラグ表面および鋳型表面温度は放射温度計と赤外線サーモグラフィを用いて測定した。スラグの放射率はToboらの報告4)と同様に0.92とした。鋳型の放射率は,接触式温度計で測定した実測値と放射温度計の値を合わせこんだ結果,1.00となった。

2・2 凝固スラグの観察スラグピット内に存在した板状凝固スラグは,全て結晶質であるスラグ(結晶質スラグ)と鋳型と接触した側の表層がガラス質となっているスラグ(表層ガラス質スラグ)に大別できた。それぞれ採取し,ダイヤモンドカッターで切断した。表層ガラス質スラグは脆かったため,エポキシ樹脂に埋め込んでから切断した。

板状凝固スラグの断面をEPMAで観察した。また,結晶質スラグと表層ガラス質スラグを大気側,内部,鋳型側でX線回折分析を実施した。

2・3 結晶化挙動の観察凝固スラグの一部は表層がガラス質となっていたため,ホットサーモカップル法を用いて結晶化挙動を調査した。装置概要をFig.2に示す。ホットサーモカップル法とは,温度検出とフィラメント加熱機能を持ち,サンプルの急速加熱および急速冷却が可能な方法である。CMOSカメラにより,スラグの加熱・冷却中の状態をその場観察できる。

Hot thermocouple apparatus.

実験方法は,高炉スラグを30 K/sで1693 Kに昇温して3分間一定に保持した後,約160 K/sで冷却して,ガラス化させた。Kashiwayaら14)は35 K/s以上で高炉スラグがガラス化することを明らかにしており,冷却条件として考慮した。次に,前述と同様に高炉スラグを昇温,保持した後,160 K/sで室温まで冷却してガラス化させた。その後,常温から約40 K/sで973 Kまで昇温し,所定の速度で1073,1173,1273,1373 Kになるように昇温速度を調整し,その場観察で結晶化するまでの時間と温度を測定した。

2・4 高炉スラグの高温物性測定伝熱解析をおこなうために,高炉スラグの種々の高温物性を測定した。

熱拡散率a[m2/s]は,JIS R1611ファインセラミックスのフラッシュ法に基づいて測定した。測定装置は,京都電子工業製LFA501を用いた。供試体の寸法は,直径10 mm,厚さ2 mmとし,試料表面にdgf(黒化スプレー)を塗布した。室温では大気雰囲気下で,373 Kから1373 Kまでは真空雰囲気下で100 K毎に測定した。密度ρ[kg/m3]は,上記の方法で形状と計測した重量から求めた。

比熱容量Cp[J/(kgK)]は,DSC法によりNETZSCH製SRA449を用いて測定した。供試体は,直径5 mm,厚さ1 mmのディスク状とした。Ar雰囲気下において,昇温速度20 K/minで373 Kから1373 Kまで100 K毎に測定した。

熱拡散率λは(1)式を用いて算出した。

| (1) |

伝熱計算するため,1473~1773 Kの範囲においては,比熱容量の値は,Ogino and Nishiwaki16)の高炉スラグの熱容量測定値を,密度は直線近似した値を,熱伝導率は,Kang and Morita17)の値を用いた。

高炉スラグ連続凝固設備における板状凝固スラグ製造実験状況をFig.3 に示す。高炉スラグ鍋から供給した溶融スラグが,高炉スラグ連続凝固装置の鋳型上で広がり,凝固していく様子を確認できた。鋳型供給直後のスラグ表面は高温で赤いが,鋳型上で2 min経過し鋳型が反転する直前にはスラグ表面の温度が低下し黒くなっていた。

Experimental situation of continuously blast furnace slag solidification apparatus. (Online version in color.)

反転した鋳型から落下した板状凝固スラグは,スラグピット内堆積した。スラグピット内の板状凝固スラグの状態をFig.4に示す。落下した直後のスラグの破面を観察すると,表面は黒くなっているが,断面中央部はまだ赤い高温状態であった。凝固スラグは鋳型上では,大気と接触している面と鋳型と接触している面から冷却されるため,内部と表面で温度差が生じているためである。冷却後に回収したスラグは重量比で98.6%は結晶化していた。スラグピット内に堆積した板状凝固スラグで再表層に存在する板状凝固スラグは鋳型と接触していた面がガラス化していた。

View of slag pit. (Online version in color.)

回収した板状凝固スラグの化学組成の一例をTable 2に示す。結晶質スラグの写真をFig.5に示す。Fig.5 a)が鋳型接触側から撮影し,Fig.5 b)が大気側から撮影した写真である。スラグの両側とも結晶質であり,大気側の表面に微細な孔が見られた。表層ガラス質スラグの写真をFig.6に示す。大気側(Fig.6 a))は結晶質スラグと同様に微細な孔があり,鋳型接触側(Fig.6 b))に厚み2 mm程度のガラス質のものが生成されていた。

| CaO | SiO2 | MgO | Al2O3 | T.Fe | MnO | TiO2 | S | |

|---|---|---|---|---|---|---|---|---|

| Sample | 41.6 | 34.5 | 6.67 | 14.6 | 0.25 | 0.19 | 0.46 | 0.74 |

Photos of crystal slag taken from a) airside and b) mold side. (Online version in color.)

Photos of slag with glass layer taken from a) airside and b) mold side. (Online version in color.)

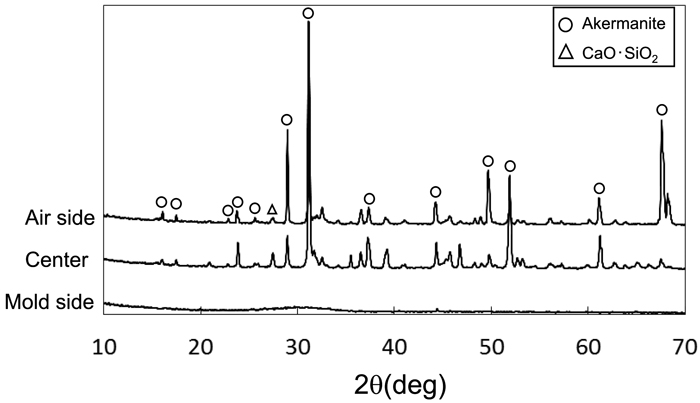

板状凝固スラグの断面方向の結晶またはガラスの生成を確認するため,結晶質スラグ,表層ガラス質スラグの大気面,中央,鋳型接触面の粉末X線回折を行った。Fig.7に結晶質スラグ,Fig.8に表層ガラス質スラグの粉末X線回折測定結果を示す。結晶質スラグはどの位置もAkermaniteを主相としていた。表層ガラス質スラグの大気面,中央もAkermaniteを主相としていたが,鋳型接触面には結晶がなく,外観で判断された通りガラス質であった。

X-ray diffraction patterns of crystal slag.

X-ray diffraction patterns of slag with glass layer.

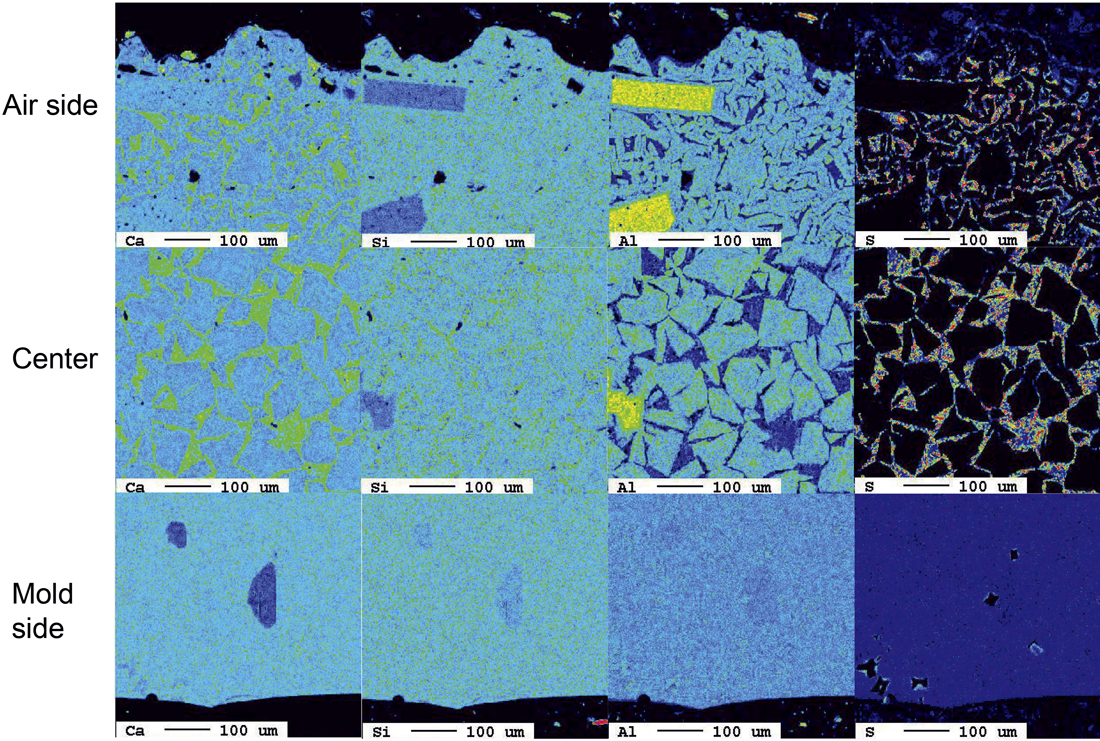

さらに,板状凝固スラグの断面方向の結晶粒の大きさを確認するため,結晶質スラグ,表層ガラス質スラグの大気面,中央,鋳型接触面のEPMA分析を行った。Fig.9に結晶質スラグ,Fig.10に表層ガラス質スラグの各断面EPMA分析結果を示す。鋳型接触面(Fig.9,10のMold side)の結晶粒径は小さかった。中央は角状の結晶が存在し,その大きさは約60 μmであった。大気面(Fig.9,10のAir side)の結晶粒径は,鋳型接触面と同様に小さかった。Caの濃度は鋳型側では均一になっているのに対して,スラグ内部や大気側では不均一となっていた。これは冷却速度が遅いため,CaSやGehleniteが冷却過程で析出したと考えられる。また大気側には空隙が多く存在していた。また,結晶質スラグと表層ガラス質スラグの結晶粒径には差がなかった。

Image analysis of crystal slag cross section by EPMA. (Online version in color.)

Image analysis of slag with glass layer cross section by EPMA. (Online version in color.)

1693 Kで溶融した高炉スラグから急冷してガラス化させた後に,1273 Kまで昇温したときのホットサーモカップルのその場観察写真をFig.11に示す。溶融状態ではスラグが透過している様子が確認でき,結晶が析出し始めるとスラグが失透していく様子を確認できた。失透が開始する温度を結晶化開始温度とした。

Photograph of glass state and crystallization state of blast furnace slag. (Online version in color.)

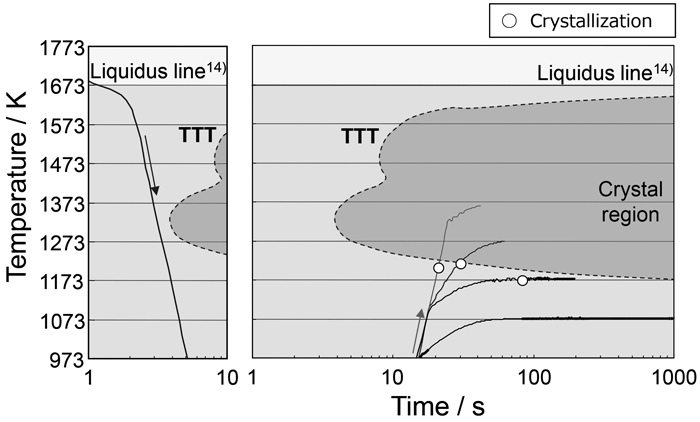

ガラス生成後からの結晶化挙動の結果をTTT線図と合わせて,Fig.12に示す。1373 K,1273 Kまでの昇温条件では,温度が一定になる前に結晶化が始まり,それぞれ1206 K,1234 Kで結晶が析出した。1073 Kの条件では結晶化しなかった。結晶化開始温度は,Kashiwayaら14)が作成したTTT線図とほぼ一致した。

Condition of temperature at slag crystallization.

密度ρの温度変化をFig.13に示す。室温における密度は2.93 g/cm3であった。1373 Kの密度は,室温に比べ約3%減少した。

Temperature dependence of measured density of blast furnace slag.

熱拡散率aの測定結果をFig.14に示す。高炉スラグの熱拡散率は50~75 m2/sの間の値であった。

Temperature dependence of measured thermal diffusivity of blast furnace slag.

高炉スラグの比熱容量Cpの測定結果をFig.15に示す。高炉スラグの比熱容量は石英ガラスの比熱容量18)と同等であった。

Temperature dependence of measured specific heat of blast furnace slag.

低圧比熱,熱拡散率,密度の測定値から求めた熱伝導率λをFig.16に示す。高炉スラグの熱伝導率は1.6~2.0 W/(mK)の範囲の値であり,温度上昇にともなって上昇した。

Temperature dependence of measured thermal conductivity of blast furnace slag.

本連続凝固プロセスにおける高炉スラグの結晶化挙動は,高炉スラグの温度履歴によって決まると考えられる。温度履歴をシミュレートするため,伝熱解析をおこなった。

伝熱解析に用いた計算モデルをFig.17に示す。計算を簡素化するため,鋳型上スラグの約1/4モデルとした。鋳型上での冷却過程では,長さ1300 mm×幅400 mm×厚み45 mmの直方体の鋳型の上にスラグが鋳造されていると仮定した。スラグの凝固厚みは15,20,25,30 mmの4条件とした。スラグは落下衝撃で約400 mm角の小片に分かれることから,スラグピット内では,400 mm×300 mmの直方体形状とした。

a) Calculation model and b) Cross-sectional diagram at 25 mm slag thickness in continuously blast furnace slag solidification process.

鋳型上にスラグが積載される120 s間における境界条件をFig.18に図示する。実測値からスラグの初期温度Ts0は1653 K,鋳型の初期温度はTM0は373 Kとした。境界条件は3つあり,1)スラグ/大気接触面,2)スラグ/鋳型接触面,3)鋳型/大気接触面である。スラグ/鋳型界面の熱抵抗はToboら3)が用いた0.0009(m2K)/Wおよび0.009,0.00009(m2K)/Wとした。本解析では,上向きおよび下向きの熱伝達係数は0~20 W/(m2K)で変えて実測と合う条件を調査した。また,側面からの熱の出入りはないものとした。

Boundary condition from 0 to 120 s in continuously blast furnace slag solidification process.

鋳型からスラグがスラグピットに移動したときの計算モデルをFig.19に示す。計算条件は,a)スラグ堆積層内部とb)スラグ堆積層最表面にスラグが配置された2つとした。スラグの凝固厚みは,15,20,25,30 mmの4条件とした。堆積したスラグの温度TX Kは,凝固スラグの厚みにより変化するため,各凝固スラグの厚みで,鋳型から落下する120 s 後に断熱条件にして,板状凝固スラグの断面方向の温度分布が一定になったときの値を用いた。

Calculation model of a) slag in the piled slags and b) slag on the piled slags in the slag pit.

また,伝熱計算に用いたスラグの物性値は,結晶化率100%のスラグで測定した値を用いた。

4・2 鋳型上のスラグと鋳型の温度分布スラグの凝固厚み25 mm のときの大気側のスラグ温度(Fig.18の1))の計算値の経時変化と実測値をFig.20に示す。計算の初期温度が1653 Kで徐々に温度が低下し120 s後は1150 Kであり,実測値とほぼ一致した。このときの上下方向の大気鋳型間および大気スラグ間の熱伝達係数は10 W/(m2K)であった。

Slag thermal history of air side on the mold from 0 to 120 s. 0 s indicates time to start pouring molten slag into the mold.

次に鋳型表面温度(Fig.18の3))の経時変化をFig.21に示す。熱抵抗が0.0009 (m2K)/Wのときに,鋳型表面温度の計算値と実測値がほぼ一致する結果であった。したがって,スラグと鋳型間の熱抵抗値は0.0009(m2K)/Wで妥当であると考えられ,以降,この値を用いて伝熱計算をおこなった。

Mold thermal history of mold face from 0 to 120 s at the thermal resistance of 0.00009, 0.0009 and 0.009 (m2 K)/W. 0 s indicates time to start pouring molten slag into the mold.

次に,60,90,120 s時点の鋳型内とスラグ内の温度分布の計算結果をFig.22に示す。縦軸は−45~0 mmは鋳型の厚み方向の温度分布,0~25 mmはスラグの厚み方向の温度分布である。120 sでは,スラグ中心部の温度は1505 Kであり,Ogino and Nishiwakiの報告16)から高炉スラグの固相線は約1500 Kと推定され,スラグ中心は未凝固状態と推測された。スラグの大気側は1150 K,スラグの鋳型側は714 Kであった。

Calculated temperature distribution of slag on the mold at 60, 90 and 120 s later. 0 s indicates time to start pouring molten slag into the mold.

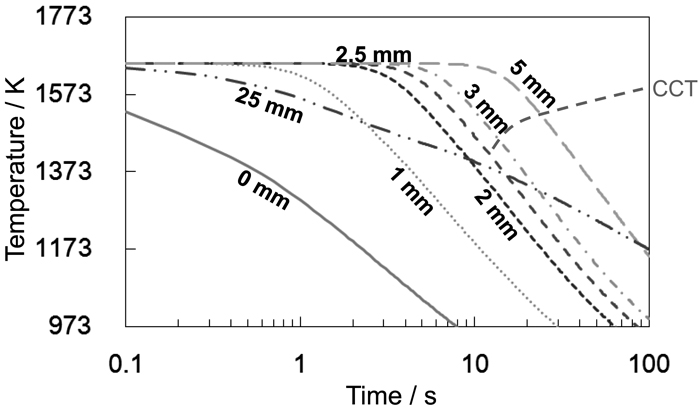

スラグ厚み25 mmにおける0~100 sのスラグ中の各点(0,1,2,2.5,3,5,25 mm)の温度履歴をFig.23に示す。0 mmは鋳型接触している面,25 mmは大気と接触している面の温度である。Kashiwayaらが測定した高炉スラグのCCT線図14)も合わせて示す。鋳型接触面から0~2.5 mmの位置がガラス化する冷却速度の範囲であった。回収した表層ガラス質板状凝固スラグのガラス質の部分のあつみは約2 mmでほぼ計算値と一致する。

Calculated slag thermal histories at 0, 1, 2, 2.5, 3, 5 and 25 mm in 25 mm thickness of slag from 0 to 120 s. 0 s indicates time to start pouring molten slag into the mold.

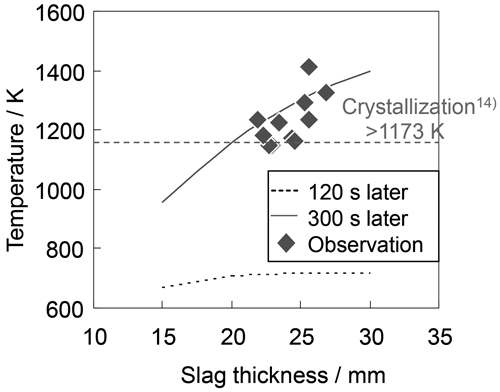

スラグの凝固厚み25 mmにおける0,1,2,2.5 mmの位置のスラグ堆積層最表面および内部に配置されたスラグの温度履歴をFig.24,25に示す。高炉スラグの結晶化温度はKashiwayaらの報告14)から1173 Kとした。スラグ堆積層最表面にあるスラグは,結晶化温度まで上昇せず,約190 s後に温度が下降した。一方,スラグ堆積層の内部にあるスラグは温度が上昇し,150 s経過したときに,結晶化温度を超え,300 sでほぼ一定となった。Fig.26にスラグの凝固厚み25 mmにおける120 sおよび300 sでの板状凝固スラグ断面の温度分布を示す。300 sすなわちピットに落下して180 s後において,スラグ内部の温度が1300 Kでほぼ均一になっていることがわかった。これは,120 sで鋳型からピットへ落下した後,内部の熱が表面に移動することと,堆積した周辺のスラグの熱により鋳型接触面および大気面の温度が上昇する。次に,スラグ堆積層の内部に存在する板状凝固スラグの鋳型接触面温度とスラグ凝固厚みの関係をFig.27に示す。120 sに鋳型からピットへ落下した時の鋳型接触面温度の計算値は,スラグの凝固厚みに関係なく,700 K程度であった。300 s時の鋳型接触面温度の計算値は,凝固厚みと相関があり,凝固厚みが20 mmを超えると,結晶化温度を超えた。Fig.27に赤外線サーモグラフィで測定したピット内スラグ堆積層内部の温度実測値を示した。11回の実験の実測値である。各点の凝固厚みは,冷却後に回収した板状凝固スラグの平均値である。実測温度は300 sの計算温度とほぼ一致した。凝固厚みが薄いほどスラグ全体が保持する顕熱量が少ないために,鋳型上に存在する0~120 sにおいて,スラグから鋳型へ移動する熱量がスラグ温度の低下に及ぼす影響が大きくなるためと考えられる。

Calculated slag thermal histories at 0, 1, 2, 2.5 mm in 25 mm thickness of slag on the piled slags from 0 to 600 s. 0 s indicates time to start pouring molten slag into the mold.

Calculated slag thermal histories at 0, 1, 2, 2.5 mm in 25 mm thickness of slag in the piled slags from 0 to 600 s. 0 s indicates time to start pouring molten slag into the mold.

Calculated slag temperature distribution in the piled slags at 120 and 300 s. 0 s indicates time to start pouring molten slag into the mold.

Relationship between slag temperature of mold side and slag thickness from 15 to 30 mm at 120 and 300 s. 0 s indicates time to start pouring molten slag into the mold.

したがって,鋳型上のスラグは,鋳型接触面から2 mmまでがガラス化するが,凝固厚みが20 mm以上であればスラグピット内で堆積することで温度が上昇し,ガラス化した部分が結晶化する。しかし,板状凝固スラグの一部は,スラグ堆積層の最表面で冷却されるため,ガラス化したままになる。平均凝固厚みが約25 mmの板状凝固スラグを破砕・粒度調整した粗骨材中にガラス質が残る比率は1.4%であった。その粗骨材を配合したコンクリートの圧縮強度は,天然石配合したコンクリートと同等で,品質上問題がないことを確認している19)。

高炉スラグ連続凝固プロセスにおけるスラグの結晶化挙動について以下の知見が得られた。

(1)本プロセスでは,大部分はスラグピット内部で保持される結晶化したスラグと,スラグ堆積層最表面で保持され,表層2 mmがガラス化したスラグの2種類が得られる。

(2)伝熱解析により,板状凝固スラグは鋳型と接触した約2 mmがガラス化する。その結果は,実測のガラス厚みとほぼ一致する。その後,スラグピット内の堆積層内で保持されることにより,板状凝固スラグの厚み方向の温度はほぼ均一になる。スラグの凝固厚みが20 mm以上であれば,堆積層内部で保持されることにより,全て結晶化温度以上となり,ガラス化部分も結晶化する。

(3)堆積層最表面に存在する板状凝固スラグでは,大気と接触する面の温度は結晶化温度を超えないため,ガラス質部分が残存する。ただし,平均凝固厚みが約25 mmの板状凝固スラグを破砕・粒度調整した粗骨材中にガラス質が残る比率は1.4%であった。