2019 年 105 巻 1 号 p. 20-29

2019 年 105 巻 1 号 p. 20-29

In recent years, in order to improve the fuel efficiency of automobiles by reducing their weight with maintaining strength, the thinner thickness and higher strength steel sheets tends to be used as their construction materials. For stable and accurate production of these sheets, it is very important for these to be flattened at hot strip rolling process. Therefore, to realize accurate AFC (Automatic Flatness Control), a new shape meter which employed LED dot pattern projection method was developed. This is consist of LED dot pattern projector which can project the staggered periodic dot pattern, formed of 1200 power LED chips, on the rolled strip and area camera which captures the image of projected pattern. Then, instantaneous strip flatness is measured by analyzing the pattern pitch correlative with inclination angle. The shape meter was installed at the hot strip finishing mill exit and evaluated its measurement accuracy and stability. As a result, its inclination angle measurement error was within 0.45 degrees (two sigma) by comparing with the set angle of standard target and the measured flatness of rolling strip was consistent with the visually observed one. Its measurement success rate per entire coil was exceeded above 98.5%. These results indicated that the developed shape meter would be able to apply to the AFC. In addition, applying the measured flatness to the AFC of the work roll bender and leveling, it was confirmed that the strip flatness was improved in a short time.

近年,自動車の環境対策としての燃費向上の要求により,車体の強度を確保しつつ,軽量化するために,使用する鋼板の薄手化,高強度化が進んでいる。これら鋼板を製造する仕上圧延は6~7台の圧延機により,熱間において,粗圧延機で圧延された粗バーを,製品厚みにまで連続圧延するプロセスである。その後,圧延された鋼板は,冷却帯により強度確保に必要な温度に水冷され,コイラーにより巻き取られる。被圧延材の薄手化と高強度化に対応するためには,安定した圧延と通板を確保したうえで,板厚制御精度と,冷却帯での温度制御精度を確保する必要がある。その対策として,過酷な環境であるために従来正確に把握できていなかったプロセス条件を測定する計測技術と,それらを用いた制御技術が研究開発されてきた。鋼板速度計1)は,スタンド間の鋼板速度を高精度に測定しマスフローを制御することで,特に薄物材の板厚精度向上と,鋼板先端部の張力適正化を目的としていた。鋼板蛇行計2)は,薄物材で問題となる板最尾端が圧延機を抜けるときの急激な鋼板の蛇行を検出し,圧延ロールのレベリングを制御することで通板トラブルを減少させた。また,冷却帯内鋼板温度計(ファウンテン・パイロメータ)3,4)は冷却途中の鋼板温度を測定し,水冷条件を制御することで,冷却過程における温度制御精度を向上させた。

さらなる生産性と品質の向上には,平坦形状を高精度に制御することが効果的である。被圧延材の薄手化と高強度化は,仕上圧延機において圧下率の増加と荷重の増加をもたらすため,圧延ロールの変形が大きくなり,結果として平坦形状の悪化を引き起こす。平坦形状の悪化は,冷却帯での平坦形状悪化や温度むら増大等の格落ち率の増加だけでなく,コイラーへの巻き取り不良など安定操業を阻害する要因となる5)。そこで,平坦形状の良好な鋼板を製造するために,仕上圧延機出側に平坦度計を設置し,幅方向の伸び率分布を測定し,その測定値にもとづいて仕上圧延機のワークロールベンダにフィードバックをおこなう自動平坦度制御AFC(Automatic Flatness Control)や,ワークロールシフト位置や圧延機列の荷重配分等を学習し,セットアップ制御へ反映する方法が提案されている6,7)。

仕上圧延機出側での平坦度測定方式としては,圧延方向に2組のレーザー距離計を配置したレーザーツインビーム距離計方式8–10)と,鋼板表面に広範囲に多数の線状パターンを投影する方式11,12)がある。レーザーツインビーム距離計方式の平坦度計は,圧延方向に配置した2組のレーザー距離計を用いて定点での表面傾きを測定するため,圧延スタンドを固定端として板波が定在し,板形状が静止したように観察されるときの測定精度に問題がある。一方,鋼板表面に広範囲に多数の線状パターンを投影する方法は,広範囲の板波形状を瞬時に一括で測定することで,板波が定在したときの測定精度劣化を抑制することができる。このため,高輝度なレーザービームにより線状パターンを鋼板表面に投影する方法11)が開発されたが,開発当時のレーザー技術では投影できる線状パターンの数が限定されたため,板波形状を正確に把握できず,測定精度に課題があった。また,光源として高輝度なランプを用いスリットを通して多数の線状パターンを投影する方法は,光源の寿命確保の課題にくわえて,投影パターンの照度分布を自由に調整できないため部分的に正反射光が入射するなど輝度分布にむらがあるときの測定安定性に課題がある。

そこで,これらの問題を解決するために,長寿命かつ安定測定が可能なLEDドットパターン投影方式の平坦度計を新たに考案し,実機向けの装置を製作して,オンラインでの評価試験を実施した。本報では,パターン投影方式による平坦度測定原理,新開発のLEDドットパターンプロジェクタと仕上出側平坦度計の装置構成,オンラインでの測定性能の評価結果,制御への適用の効果について報告する。

鋼板において,形状不良の度合い,すなわち,平坦度を表わす指標としては,伸び率εや急峻度λが用いられる。Fig.1に示すように,板波の高さhとその波長L,板波に沿った長さをSとすると,伸び率εと急峻度λは,それぞれ(1)式と(2)式で定義される。

| (1) |

| (2) |

Definition of steepness and elongation.

板波の形状を正弦波と近似することにより,上記伸び率εと急峻度λとの間には,次の(3)式で表わされる関係がある。

| (3) |

Fig.2に熱間圧延時に生じうる代表的な鋼板形状における幅方向の伸び率εCENTとεEDGEの関係を示す。板中央部の伸び率εCENTがエッジ部の伸び率εEDGEに対して大きくなると中伸び,逆にエッジ部の伸び率εEDGEが中央部の伸び率εCENTに対して大きくなると耳波と呼ばれる形状不良である。

Relationship flatness variation with elongation distribution.

Table 1に平坦度計の要求仕様を示す。設置場所は熱延工場の仕上圧延機出側であり,測定対象は最大幅1650 mm,最高温度950°C,最高通板速度25 m/sの熱延鋼板である。板幅方向の測定点は,板の両エッジ近傍であるDS_EとWS_E,板幅中央であるCENT,板幅中央と板エッジの中間であるDS_QとWS_Qの5か所とした。測定結果を,AFCに用いるには,板幅中央を基準した相対的な伸び率として出力されることが望ましい。このため,(4)式により,板幅中央の伸び率εCENTと,形状評価点での伸び率εk(kはDS_E,WS_E,DS_Q,WS_Qのいずれか)の差を比率で表した伸び差率Δεkを計算する。その後,伸び差率を,(5)式に従い急峻度に変換して圧延機のコントローラに出力する。

| (4) |

| (5) |

| Item | Required specification |

|---|---|

| Installation place | Exit of hot strip finishing mill |

| Strip width | 650 ~ 1650 mm |

| Strip velocity | Max. 1500 mpm (25 m/s) |

| Strip temperature | 700 ~ 950ºC |

| Steepness measuring point | Width direction 5 points (WS edge, WS quarter, Center, DS quarter, DS edge) |

| Steepness measuring accuracy | 2σ=0.2% for steepness range ±5% |

| Response | within 1000 ms |

急峻度は板波の高さと波長の比率であり,直観的に形状不良の程度を認識しやすいこと,伸び率差に比べると少ない桁数で測定値を圧延機のコントローラに伝送できる長所がある。急峻度の測定範囲は,熱間圧延において発生する最大の急峻度を考慮して,±5%とした。目標精度は冷間で実施している波高さの管理精度を参考にして,2σ=0.2%とした。

パターン投影法による形状測定においては,鋼板に対して圧延方向に斜め上方から角度βでプロジェクタを用いて鋼板表面に,圧延方向に周期的なパターン(一般には縞パターン)を投影し,その鋼板表面の周期的なパターンを圧延方向に異なった角度αに設置されたカメラで撮影する。撮影された画像における周期的なパターンの輝度分布を解析して求めたパターンピッチ変化から,圧延方向の鋼板表面傾き分布を算出し,圧延方向の鋼板の形状を求める。Fig.3にパターン投影法による表面角度分布の測定原理を示す。圧延方向をx軸として,幅方向の形状評価点において,Fig.3(a)のように鋼板に傾き分布がないときに観察されるパターンピッチ分布をPr(x),鋼板に形状変化により傾きが生じた場合に観察されるパターンピッチ分布をPs(x)とする。鋼板形状が平坦でなく傾き分布が生じると,Fig.3(b)のように,鋼板表面がカメラ側に傾いた部分のパターンピッチは広がって観察され,Fig.3(c)のように,鋼板表面がプロジェクタ側に傾いた部分のパターンピッチは狭く観察される。この時,鋼板表面の傾きをθ(x)とすると,傾き発生したときのパターンピッチPs(x)と傾きのないときのパターンピッチPr(x)の間には,幾何学的に(6)式の関係が成立する。予め平面板を置いて,投影範囲の基準パターンピッチ分布Pr(x)を測定しておけば,形状変化後のパターンピッチ分布Ps(x)を測定することで圧延方向の角度分布θ(x)を測定でき,(7)式により圧延方向に積分することで,表面形状y(x)を算出できる。本測定方式を用いた平坦度計は,板波が定在するような高速で形状が変化しつつ通板される鋼板であっても,パターンがブレない短い露光時間で画像を撮影し,複数の幅方向評価点においてパターンピッチ分布を解析することで,幅方向の伸び率分布,すなわち,平坦度を測定することができる。

| (6) |

| (7) |

Principal of pattern projection method.

平坦度の算出においては,幅方向の各評価点における圧延方向に沿った表面長さSmと直線長さLmを計算して,(1)式により伸び率εmを計算し,(3)式により急峻度λmに換算する。しかしながら,圧延方向の測定範囲長Rが板波の波長Lに対して短いと,急峻度の測定精度に影響を及ぼすと考えられる。圧延方向をx軸として,板波の形状を正弦波と仮定すると,板波の高さhと波長Lの板波形状y(x)は(8)式,鋼板表面の勾配dy/dxは(9)式で表すことができる。また,板波の最大傾斜角度角と最小傾斜角度の差は,(10)式のように表すことができ,急峻度に比例している。

| (8) |

| (9) |

| (10) |

ここで,パターン投影により,圧延方向の座標Xを中心とした測定範囲長R,すなわち,x=X−R/2~X+R/2における形状を測定して,伸び率と急峻度を計算することを考える。このとき,測定される表面長さSm,直線長さLmはそれぞれ,(11)式,(12)式により計算される。

| (11) |

| (12) |

これらの式を用いて,測定範囲長Rと測定位置Xが測定急峻度λmに及ぼす影響を試算した結果をFig.4に示す。試算条件は板波長1000 mm,急峻度2%である。板波長1000 mmに対して測定範囲長Rが短いほど測定される急峻度は小さくなること,また,測定位置Xに応じて測定される急峻度は変動することがわかる。このことから,急峻度測定精度を確保するためには,測定したい板波の波長に対して,この幾何学的な計算誤差が許容範囲内となるように,測定範囲長Rを決める必要がある。また,圧延されて移動している鋼板が測定対象である場合は,複数回の測定結果を平均化して測定位置によるばらつきを抑制することが望ましい。

Influence of measurement position and area length on measured steepness.

次に,板波の波長Lと測定範囲長Rの比率L/Rが,複数の測定位置Xにおける測定急峻度の平均値と実急峻度の比率λm,mean/λに及ぼす影響を試算した結果をFig.5に示す。L/Rが1以上,すなわち,板波長Lが測定範囲長Rより長いほど,測定急峻度は小さく計算されることがわかる。一方,仕上圧延機出側での装置設置空間を確認すると,実質的に確保可能な測定範囲長Rは1000 mm程度であった。仕上圧延機の出側において発生する板波の波長は500 mm~1500 mm程度であることを考慮すると,板波長が1500 mmのとき,L/Rは1.5であるので,Fig.5より真の急峻度との相対比率で最大1割程度の誤差が生じる。一方,要求仕様は,測定急峻度の範囲0~5%に対し,急峻度測定精度は0.2%であるが,実際に生じる急峻度は0~3%であるので,1000 mm以上の測定範囲長Rを確保すれば,AFCに適用するうえで支障はないと判断した。

Influence of measurement area length on mean measured steepness.

前述のようなパターン投影方式の平坦度計を実現するためには,高輝度,かつ,正確なピッチの周期的なパターンを広範囲に投影できるプロジェクタが必要である。輝度については,最大鋼板温度950°Cに投影したときに熱放射光よりも高輝度であり,かつ,最大25 m/sの高速で移動する鋼板表面をブレなく撮像可能なように,数msの露光時間においてパターンを明瞭に観察できる輝度を確保する必要がある。さらに,正反射性の強い圧延直後の鋼板表面において,輝度むらの少ない撮像画像を得られるように,投影面内の輝度分布を調整できることが望ましい。また,投影範囲としては,幅方向は最大板幅である1650 mm以上,圧延方向は伸び率計算誤差を抑制するために,1000 mm以上が必要である。このような仕様を満たしたうえで,高寿命,かつ,熱間圧延ラインに設置可能なパターンプロジェクタは存在せず,新たに開発する必要があった。

近年,大電流を流すことにより高い輝度の光を放出可能なパワーLEDと呼ばれる高輝度なLEDが開発され,100 lm/W以上の発光効率が得られている13)。パワーLED素子の1個あたりの寸法は0.5 mm~数mmであるので,多数のパワーLED素子を基板上に配列させて,鋼板表面に拡大し投影することで,LED素子1個1個の輝点で構成された格子状の明瞭なドットパターンを広範囲に投影することができると考えた。今日,電子機器の小型化に対応すべく,電子基板の小型化,電子部品の高密度化が進んでおり,小さなLED素子を数十μm以下の位置精度で精密に基板上へ配置できる。また,青色の高輝度なパワーLEDを使用することで,熱放射光に対するコントラストは十分に確保でき,5 ms程度の露光時間でも必要な輝度を確保できる。複数のLEDで構成されるパターンであるので,正反射条件にあたる部分のLEDの投入電力を小さく設定することで,鋼板からの反射強度むらの影響を抑制することも可能である。

パターン投影法による形状計測においては,等ピッチの線状パターン(縞パターン)を投影することが一般的である。等ピッチの線状パターンと,今回採用した千鳥状パターンの特性比較をTable 2に示す。線状パターンの例として,明線幅と暗部幅が等しい狭ピッチと,暗部幅が明線幅の3倍の拡大ピッチの2種類を示している。狭ピッチの線状パターンは,鏡面性が強い熱間圧延直後の鋼板表面を測定対象とする場合,正反射条件にある部位において,カメラの輝度が飽和し,隣り合う線状パターンが繋がって観察される問題が生じる。拡大ピッチの線状パターンは,この問題の対策に効果的であるが,ピッチを広くしすぎると,測定分解能が低下して形状測定精度が悪化する問題がある。ここで,拡大ピッチの線状パターンを,幅方向に一定ピッチ(横方向ピッチ)ごとに圧延方向(縦方向)に半ピッチずらした千鳥状のパターンを考える。このような千鳥状パターンの場合,撮像された画像において,幅方向ピッチの2倍にわたり輝度を平均化することにより,狭ピッチの線状パターンと同ピッチの輝度分布波形を得ることができる。つまり,形状測定精度を確保したうえで,輝度飽和により隣り合う線状パターンが繋がって観察される問題を抑制できる。また,千鳥状パターンは,明部の面積比率が狭ピッチの線状パターンの半分であり,少ないLED素子の個数で広い面積を投影できることを示している。

Comparison of projected pattern

開発したLEDドットパターンプロジェクタの構成をFig.6に示す。発光部は,5枚のLED格子基板で構成されている。LED格子基板から放出された光は,LED格子基板の前方に配置された結像レンズにより,鋼板表面に,幅方向に最大板幅の1650 mm以上,圧延方向に約1000 mmの範囲に拡大して投影される。各基板の入力電力を調整することで,板幅方向の明るさ分布を調整可能である。各LED格子基板上には,発光部サイズ0.6 mm角,最大0.6 W出力の青色のLED素子240個が,LED2個をペアとして千鳥格子状に固定されて,縦方向(圧延方向)に直列に電気配線されている。そのため,鋼板表面には,青色のドットペアで構成された,周期的な千鳥状のドットパターンが投影される。万一,一つのLED素子の故障や断線が生じた場合,同列に直列接続されたLED素子が点灯しなくなるが,LED素子を2個ペアとすることにより,周期的な輝度分布を取得できて測定を維持できる。

Configuration of LED dot pattern projector.

この発光部には,最大720 Wの入力電力が加わるため,発熱によりLED素子の温度が上昇し,故障の原因となることが予想される。そこで,空冷ファンを備えたアルミヒートシンクによりLEDで発生した熱を放熱するとともに,LEDの高応答性を利用してカメラの電子シャッターと同期点灯することで点灯時間を短くし,発熱を最小化させている。Fig.7にLEDを連続点灯した場合と,実運用時に想定される最大フレームレート40 Hz,最大露光時間8 msの条件で同期点灯した場合のLED素子の到達温度を測定した結果を示す。連続点灯した場合には,0.3 W程度の投入電力でも100°C以上に温度が上昇しているが,同期点灯の場合,最大電力の瞬時値で0.6 Wを投入した場合でも到達温度は50°C程度と低く,発熱によりLED素子の寿命が短くなるおそれはない。

Effect of intermittent lightning on LED temperature.

平坦度計の測定性能と平坦度制御性能を評価するため,LEDドットパターンプロジェクタを適用したパターン投影方式平坦度計を製作して,熱延工場の仕上圧延機出側に設置した。Fig.8に設置レイアウトと自動平坦度制御AFCの構成,Fig.9に設置したLEDドットパターン投影方式平坦度計の装置構成を示す。本装置は,LEDドットパターンプロジェクタと2台の撮像カメラから構成されている。パターンプロジェクタは,青色の明るいドットで構成された千鳥状のドットパターンを,熱延鋼板表面に投影する。2台の撮像カメラは,いずれパターン投影範囲を含む撮像視野を有しており,互いのカメラの感度比は1:4に設定されている。測定鋼板の表面状態や形状により,反射強度分布が生じ,高感度側のカメラで撮像されたパターン輝度が飽和した部分は,低感度側のカメラの画像を用いて処理することで,安定した測定をおこなうことができる。設置場所の空間的制約と精度確保を考慮して,パターンの投影角度βは15°,カメラの撮像角度αは25°とした。Fig.10にピッチ変化率と鋼板表面角度の関係を(6)式により試算した結果を示す。ピッチ変化率の変化1%は鋼板角度で約0.8°の変化に相当する。今回制作したLED素子の配置精度は,数十μmであり,縦方向ピッチに対して約1%相当なので,本平坦度計の角度測定精度は0.8°程度と予想される。この値を,板波の傾斜角度と急峻度の関係形式である(10)式により急峻度に換算すると,約0.2%である。撮像カメラには,画素数788×580のプログレッシブ方式,最大フレームレート40 fpsのCCDカメラを使用し,分解能は約2.5 mm/画素である。露光時間は4 msに設定し,LED発光波長にあわせた青色のバンドパスフィルタを備えた。撮像された画像を,256諧調で画像解析PCに取り込み,平坦度解析処理を繰り返し実行して,毎秒15回,幅方向5点の急峻度を圧延機コントローラに出力する。この平坦度解析処理は,(1)各形状測定ラインのパターンピッチ輝度分布の取得,(2)パターンピッチ解析による形状計算,(3)幅方向5箇所の出力急峻度計算で構成される。

Configuration of automatic flatness control.

Configuration of developed shape meter.

Relationship between pitch change ratio and inclination angle.

画像内に鋼板が検出されると,Fig.11に示すように,幅方向に約75 mmピッチ,23箇所の圧延方向に沿った形状測定ラインを設定し,幅方向ピッチの2倍に相当する範囲の輝度を平均化して,各形状測定ラインに沿った輝度分布を取得する。この際,高感度側のカメラで撮像されたパターン輝度が飽和した形状測定ラインは,低感度側のカメラの画像より輝度分布を取得する。得られた輝度分布はFFT処理をおこなうためにデータ数が512個となるように補間,間引き処理される。その後,FFT処理と逆FFT処理により,パターンピッチ変化幅に相当する空間周波数範囲のみを抽出する。このとき,平面板測定時の基準パターンピッチに相当する空間周波数は0.05であったので,抽出する空間周波数は,±15°の角度範囲を測定できるように,Fig.10をもとに0.04~0.06とした。Fig12に画像例Fig.11の板中央部(CENTと判定された形状測定ライン)の計算結果を示す。Fig.12(a)は補間,間引き処理された輝度分布,Fig.12(b)はFFT処理後のパワースペクトルと周波数抽出範囲を示している。

Example of captured image.

Extraction of pattern pitch pixel density from captured image.

次に,得られた幅方向23箇所の輝度分布に対して,パターンピッチ解析をおこなう。空間周波数により抽出された輝度分布fS(x)は周期的なドットパターンで構成された輝度分布なので,振幅成分をA(x),位相成分ϕ(x)とすると,(13)式で表すことができる。

| (13) |

振幅成分A(x)と位相成分ϕ(x)の算出には,ヒルベルト変換を用いる。ヒルベルト変換とは,元波形fS(x)に対して位相がπ/2遅れた同振幅の波形fH(x)への変換であり,fH(x)は(14)式のようになる。計算にあたっては,fS(x)のFFT処理結果に対して,負の周波数部の係数を0に置き換えて,逆FFT処理した結果がfS(x)+ifH(x)になることを利用する14)。

| (14) |

このため,位相成分ϕ(x)は(15)式により,振幅成分A(x)は(16)式により求めることができる。

| (15) |

| (16) |

ここで,位相成分ϕ(x)の微分であるdϕ(x)/dxは,空間周波数分布に2 πをかけたものに等しいため,パターンピッチPs(x)は(17)式により求めることができる。

| (17) |

次に,計算された23箇所のパターンピッチに対して,実際の鋼板角度θ(x)を(6)式により計算し,(7)式により,鋼板表面の形状を算出する。このとき,基準パターンピッチPr(x)は,予めライン上に平面板をおいて測定したデータを用いる。

Fig.13にFig.12の中央部(CENT)のパターンピッチの輝度分布についての計算結果例を示す。Fig.13の(a)は抽出されたパターンピッチの輝度分布と,それをヒルベルト変換した後の波形,(b)はパターンピッチ計算結果,(c)は形状計算結果を示している。

Calculation of strip shape from pixel density distribution.

次に,幅方向23箇所の形状測定ラインにおける形状測定可否(OKまたはNG)を判定する。形状測定可否は,(16)式により計算された信号の振幅値,(6)式により計算された鋼板角度等が閾値以内であるかにより判定する。板幅よりも外側にある形状測定ラインは,NGと判定される。このため,画像上で最も外側でOK判定された形状測定ラインをそれぞれDSエッジ,WSエッジとした。つぎに,Fig.12の画像例に示すように,両DS,WSエッジと判定された形状測定ラインを基準にして幅方向に5か所の形状測定ラインを設定する。設定箇所は,両エッジから1つ内側の形状測定ラインであるDS_EとWS_E,両エッジの中間の形状測定ラインをCENT,板中央と両エッジの中間にある形状測定ラインをDS_QとWS_Qとした。なお,この5箇所すべてがOK判定の場合に,形状測定処理が正常におこなえたと判定する。

つぎに,5箇所の形状測定ラインにおける表面長さとその間の直線距離を計算して,伸び率εを(18)式により計算する。表面長さの計算には,微小な測定ノイズの影響を抑制するため,Fig.13(c)に示すように形状計算結果を16区間に分割して折れ線近似して計算している。このとき,グラフの両端部の1~2点は,FFT処理時の不連続箇所であり計算誤差を含むため,計算から除外した。得られた5箇所の伸び率から,(4)式により板幅中心部との差(伸び率差)を計算して,(5)式により急峻度へ換算した。

| (18) |

つぎに,測定結果の移動平均と有効性判定をおこなう。移動平均には,移動平均対象点の内で形状測定処理が正常におこなえた測定点のみを用い,この点数が閾値を超えた場合のみに移動平均値を有効と判定する。この処理により,形状測定処理が正常におこなえなかった無効な測定値の影響を除外できるとともに,平均化数が少なく精度を確保できない状況を防止できる。今回,要求の応答速度を考慮して,移動平均対象の測定値は10点とし,10点中5点以上測定できれば,有効と判定することにした。この有効性の判定結果は,急峻度と合わせて圧延機のコントローラに出力されて,誤った制御を防止するために使用される。

開発した平坦度計を仕上圧延機出側に設置した後に,角度基準サンプルを搬送ライン上に仮置きして,角度測定精度の評価をおこなった。角度基準サンプルのA,B部は角度可変となっており,高精度傾斜計にてA−B間の相対角度を測定し,そのA−B間の角度と平坦度計による測定結果を比較した。開発した平坦度計は設定された板幅位置における圧延方向の角度分布から急峻度を計算するので,圧延方向の角度偏差が正確に測定できればよい。ライン中央部での比較結果をFig.14に示す。静止状態での角度差の測定精度として2σ=0.45°を確認した。なお,板波形状が正弦波であると仮定したとき,(10)式により,板波の最大傾斜角度と最小傾斜角度の差は急峻度に比例している。このため,角度差の測定精度が2σ=0.45°である場合,急峻度換算では2σ=0.13%となり目標測定精度2σ=0.2%を確保できていることがわかる。LED素子の配置精度から想定される測定精度0.8°よりも高精度に角度測定ができているのは,計算に使用する基準パターンピッチとして,平面板を置いて実測した値を用いたことで,LED素子の配置ずれや結像レンズの歪曲収差の影響が補正されたためと考えられる。

Comparison measured angle with set angle.

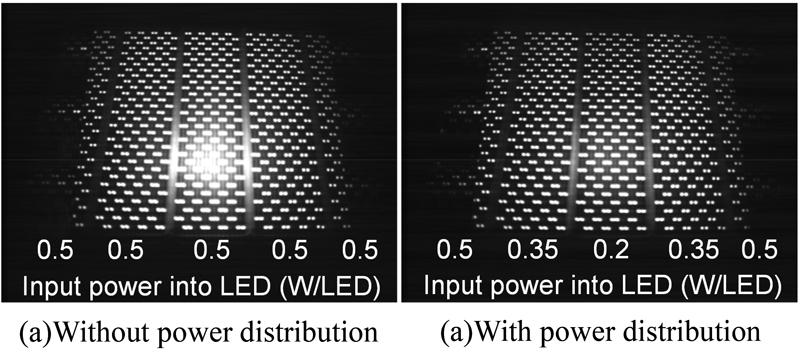

LEDドットパターンプロジェクタの発光部は,幅方向に5分割されており,各部位の入力電力を調整することにより,投影面内での明るさ分布を制御することができる。Fig.15に開発した平坦度計により撮像された高感度側カメラの画像例を示す。板はいずれも同じ材質,同じ寸法であり,張力が付与された定常部の画像例である。Fig.15(a)は幅方向に均等な入力電力でLEDを点灯した場合,Fig.15(b)は中心付近の入力電力を下げた場合を示している。LEDドットパターン投影方式平坦度計では,正反射により飽和傾向になる鋼板中央付近の照度を低く設定することにより,輝度分布のむらが改善され,投影範囲全面にわたり明瞭なパターンを観察できる。ところで,LEDプロジェクタは撮像カメラと同期しており,点灯周波数40 Hz,点灯時間5 msで駆動しているため,全LEDへの平均投入電力は,91.2 W(=(0.5×480+0.35×480+0.2×240)×40×0.005)である。広範囲の形状測定を高分解におこなうにも関わらず,高輝度ランプやレーザー光源を用いた従来の形状測定に比べてはるかに小さい投入電力である。レーザー光のように管理区域を設定する等の安全対策は必ずしも必要でない点も本測定方式の長所である。

Effect of LED power distribution on captured image.

開発した平坦度計の測定安定性を評価するため,3週間にわたり測定成功率を連続して算出した。その結果をFig.16に示す。測定成功率は,圧延される鋼板全長に対する前述の測定有効性が確保された割合とした。連続で圧延された15000本の鋼板に対して,測定成功率の平均値は99.994%であり,いずれの鋼板も98.5%を下回ることはなかった。測定成功率が下がった鋼板の画像を確認すると,その原因は2種類であった。一つ目の原因は,板厚が1 mm~2 mmの薄物材の圧延において,鋼板先端がループ状に数百mm浮き上がり,通板が非常に不安定な場合に,測定範囲からパターン投影部分が外れたためであった。もう一つの原因は,表面に生成したスケールの状態により表面の鏡面性が強くなった場合に,部分的にパターン観察部の輝度不足または輝度飽和が発生したためであった。このような,鋼板の通板性や表面性状は,通板速度や板厚などの製造条件,鋼板材質にかかわり,適用する熱間圧延ラインより異なる可能性がある。今回試験した熱間圧延ラインにおいては,これらの測定不成功は何れも1 s以内の短時間であったため,測定有効性が回復した後に,制御を再開し継続することが可能である。

Evaluation result of measurement stability.

開発した自動平坦度制御AFCは,Fig.8に示すように,平坦度計で測定された幅方向の伸び率差分布を,対称成分と非対称成分に分離し,対称成分についてはワークロールベンダ,非対称成分についてはレベリングをフィードバック制御する構成とした。幅方向伸び率の対称成分にもとづき最終スタンドのベンダをフィードバック制御した実機適用結果をFig.17に示す。無制御の場合は,鋼板先端がコイラーに到達し張力が発生するまでは中伸び形状が持続しているのに対し,制御を適用しベンダを修正した場合は,鋼板先端が巻き取り機に到達するまでにフラットな形状に速やかに自動的に修正できている。また,上記に加えて,形状の非対称成分にもとづき最終スタンドのレベリングをフィードバック制御した実機適用結果をFig.18に示す。レベリングを修正することで,片伸び形状も速やかにフラットな形状に自動修正できている。このように,平坦度計の測定結果が目視で観察された形状と定性的に一致していること,さらに,その検出画像において明暗パターンのコントラストが十分であれば,問題なく安定して測定できていることから,開発した平坦度計の測定精度は熱間においても確保できていると判断された。また,フィードバックの動作について圧延オペレータにヒアリングして,いずれも妥当な動作であることも確認できた。

Improvement of strip shape by F7 bender feedback control.

Improvement of strip shape by F7 leveling feedback control.

鋼板の薄手化,高強度化が進んでいる薄板の熱間仕上圧延において,形状制御精度を改善するために,高精度,かつ,安定測定が可能なLEDドットパターン投影方式の平坦度計を新たに開発し,オンラインでの評価試験を実施した。本方式は,多数のパワーLED素子を周期的に配列した発光部により形成された光のドットパターンを結像レンズで鋼板表面に広範囲に投影することが特徴である。試験の結果,基準角度サンプルでの測定精度2σ=0.45°(急峻度換算0.13%)であり,オンラインにて目視形状と急峻度測定値の傾向が一致することを確認した。また,3週間の長期安定性評価により,鋼板全長あたりの測定成功率は98.5%以上であった。さらに,仕上圧延機のロールベンディング並びにレベリングを修正するAFCを開発し,平坦形状が早期に改善されること確認した。開発したLEDドットパターン投影方式平坦計とその測定値にもとづいた平坦度制御は,実機の薄板熱間圧延に適用されて,これら鋼板の生産性と品質の向上に寄与している。