2019 年 105 巻 2 号 p. 215-221

2019 年 105 巻 2 号 p. 215-221

Fatigue crack growth characteristics of an Fe20Cr20Ni20Mn20Co high entropy alloy (HEA) were investigated by ΔK increasing compact tension test in comparison with a SUS316L. Fatigue crack growth rate of the HEA was lower than that of the SUS316L. The predominant crack growth path was grain interior for both alloys. A difference was found to be in the crack roughness, namely, the fatigue crack growth path of the HEA was more distinctly deflected compared with that of the SUS316L. This fact indicates that roughness-induced crack closure is a key factor decreasing the crack growth rate of the HEA. Another key is a non-crystallographic transgranular crack growth mechanism. The SUS316L shows crack growth via crack blunting/re-sharpening, while the HEA shows transgranular crack growth associated with dislocation substructure alignment.

金属材料の強化は,格子欠陥,組織界面ならびに固溶元素の分布/量を制御することで達成される。この観点から,固溶元素の効果に着目し,多種元素を等原子量もしくは多量に含有させた合金を「高エントロピー合金(HEA:High Entropy Alloy)」と呼ぶ。HEAは優れた強度延性バランス1)や高い靭性値2)を有する点に特徴がある。特にFe,Cr,Ni,Mn,Coを20at.%ずつ含むHEA(以下等原子比HEAと呼称する)は従来材とは一線を画する低温破壊靭性を示す2)。さらに,HEAは多種類の元素を等原子量固溶しているため,結晶格子ひずみに由来した,大きな固溶強化が発現する。

HEAの力学特性が多く報告されている1–7)中,疲労特性に関する報告は少ない。疲労破壊は構造材料における事故の8割を占めているため,新材料の疲労き裂発生・伝ぱ機構の理解は実用上の最重要課題である。昨年(2017年),Compact tension(CT)試験を用い,HEAの疲労き裂進展速度が評価された8)。比較対象としては,等原子比HEAと類似の結晶構造および物理特性を有するオーステナイト系ステンレス鋼(SUS316L,SUS304Lなど)が選択されている。この報告において,等原子比HEAの下限界応力拡大係数範囲(ΔKth)はオーステナイト鋼のそれよりも高いことが示された。また,き裂が安定的に進展するパリス則が成立する範囲での疲労き裂進展特性はほとんど同じであると述べているが,その疲労き裂進展速度には応力拡大係数範囲依存性が存在しており,き裂長さ,または各応力拡大係数範囲における詳細な比較検討が必要である。また,高エントロピー化することによる変形ミクロ組織への影響は未解明である。

本研究では,Fe20Cr20Ni20Mn20Co(at.%)HEAと,比較材としてSUS316LのΔK漸増試験を行い,疲労き裂進展特性と関連するミクロ組織発達を観察・評価する。これらの結果に基づき,合金の高エントロピー化による疲労き裂進展特性改善の可能性を検討する。

本研究では,Fe20Cr20Ni20Mn20Co(at.%)HEAおよび比較材としてSUS316Lを用いた。両合金ともにFCC単相9)であり,室温変形において破断までマルテンサイト変態しない。Table 1にHEAとSUS316Lの化学組成およびビッカース硬さの値を示す。ビッカース硬さ試験は圧痕が複数結晶粒をまたぐ荷重(19.6 N)で行った。また計測数はそれぞれ15点で,値の最大最小2点を除き平均値を算出した。HEAは50 kgインゴットを高周波誘導真空溶解炉により作製した後,1000°Cで熱間圧延した。この圧延材を1200°Cで2時間Ar雰囲気中において均質化処理を施し,炉冷した。均質化した合金をさらに1000°Cで板厚60 mmから20 mmへ熱間圧延し,空冷した。その後,800°Cで1時間溶体化処理した後,水冷した。SUS316Lについては,市販の溶体化処理材を用いた。Fig.1に両合金の初期組織を示す。

| Fe | Cr | Ni | Mn | Co | Mo | C | |

|---|---|---|---|---|---|---|---|

| HEA | 20.90 | 18.23 | 20.21 | 19.77 | 20.85 | – | 0.002 |

| SUS316L | 65.0 | 17.9 | 12.1 | 0.84 | – | 2.06 | 0.012 |

| Si | P | S | N | O | Al | HV | |

| HEA | – | 0.002 | 0.006 | 0.0065 | 0.007 | 0.018 | 141 |

| SUS316L | 0.48 | 0.027 | < 0.002 | 0.033 | 0.002 | 0.003 | 135 |

Rolling direction (RD)-inverse pole figure (IPF) map coupled with image quality (IQ) data in the initial microstructures of (a) HEA and (b) SUS316L. Note that the magnification is not identical in (a) and (b). (Online version in color.)

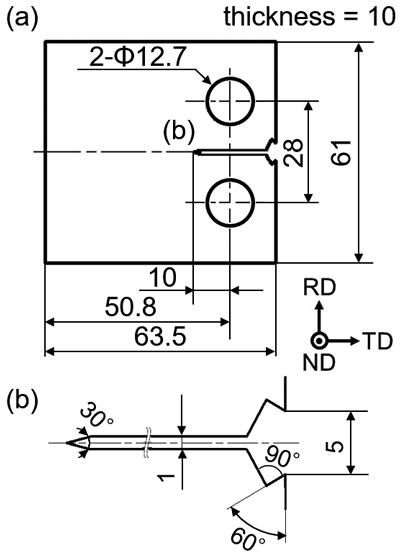

疲労き裂進展速度測定のため,ASTM-E64710)に準拠したCT試験を行った。試験片形状をFig.2に示す。厚さ10 mm,幅50.8 mm,機械加工き裂長さ10 mmである。CT試験片は,き裂の進展方向と供試材の圧延方向が垂直となるように採取した。

Shapes and dimensions of (a) the specimen and (b) the notch (mm).

CT試験は23°C,大気中で実施した。応力比はR=0.1,周波数は25 Hzとし,応力拡大係数範囲(ΔK)は15 MPa·m1/2~30 MPa·m1/2とした。き裂長さは,クリップゲージを用いて測定したき裂開口変位から算出する手法をとった。これより予き裂を同応力比,周波数で導入後,ΔK漸増試験試験を行った。

試験終了後,走査型電子顕微鏡(SEM)を用いて破面観察を行った。破面観察は加速電圧15 kV,WD=9~10 mmの条件にて行った。

き裂面近傍の微視組織は電子線後方散乱回折法(EBSD)および電子チャネリングコントラストイメージング(ECCI)より観察した。試験後のCT試験片を板厚中央部で切断し,機械研磨により切断面を鏡面にしたのち,微視組織観察に用いた。研磨の最終仕上げにはコロイダルシリカを用いた。EBSDは加速電圧20 kV,WD=15 mm。ビームステップサイズ0.5 µmで行った。ECCIは加速電圧30 kV,WD=3~4 mmで行った。

Fig.3にHEAとSUS316Lの疲労き裂進展速度da/dNとΔKの関係を示す。試験した応力拡大係数範囲においてHEAはSUS316Lよりも疲労き裂進展速度が低いことが分かる。特に,ΔKが22 MPa·m1/2以下の低い範囲においてき裂進展速度に大きな差が生じた。

Fatigue crack growth rates plotted against stress intensity factor range. HEA shows lower growth rates than SUS316L, especially in the conditions of low stress intensity factor range. (Online version in color.)

Fig.4にSUS316Lの破面SEM像を示す。両合金の疲労き裂進展速度に大きな差が生じていたΔK=18 MPa·m1/2付近を観察対象とした。これ以降の観察はすべてΔK=18 MPa·m1/2を観察位置としている。SUS316Lの破面にはFig.4(b)に示すような比較的平坦な破面,Fig.4(c)に示すストライエーション状模様を含む結晶学的な特徴をもたない破面が観察された。観察されたストライエーション状模様の幅は1 µm程度であり,き裂進展速度(3.2×10−2 µm/cycle)に対応しない。また,破面の大部分は特定結晶面に対応しない非ファセット面であった。

Secondary electron (SE) images of fracture surface of SUS316L at ΔK=18 MPa·m1/2, where the crack growth rate was 3.2×10–2 µm/cycle (Fig.3). (a) An overview of the fracture surface consisting of portions with some characteristics: (b) flat surface and (c) striation-like pattern.

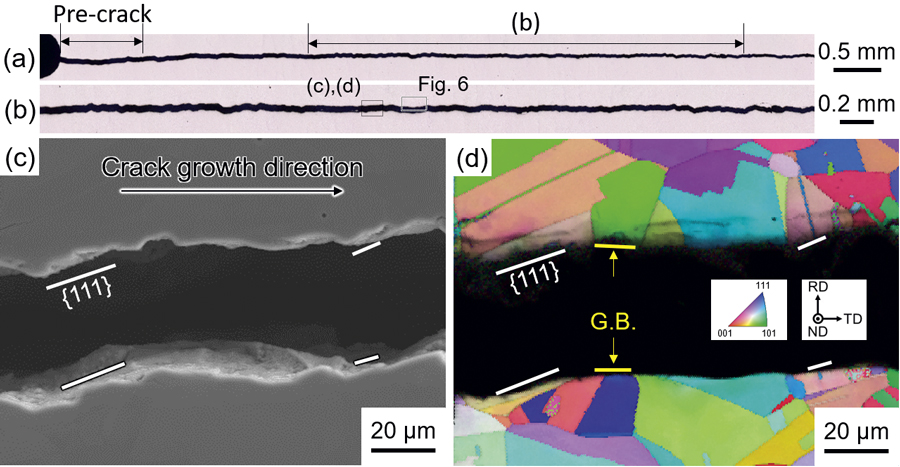

Fig.5にSUS316Lのき裂近傍の光学顕微鏡像,SE像およびEBSD観察の結果を示す。Figs.5(c,d)に示すように,SUS316Lにおいて,ΔK=18 MPa·m1/2付近では主き裂の大部分が粒内を進展していた。Figs.5(c,d)に示す白い線は{111}面のトレースを表している。SUS316Lの主き裂の一部は{111}面に沿った粒内進展をしている。また,黄色の実線と矢印で示すように粒界に沿って進展している場合もある。

(a) (b) Light microscopic images: (a) The low magnification image for the range of ΔK=15~21 MPa·m1/2; (b) The high magnification image for the range of ΔK=16~20 MPa·m1/2. (c) SE image and (d) RD-IPF+IQ map around the fracture path of SUS316L at ΔK=18 MPa·m1/2. The yellow arrows indicate the intergranular crack growth regions. The white lines indicate {111} slip traces for each grain. The crack propagates mostly within the grains. The observation was made on the cross section area at mid-thickness of the CT specimen. (Online version in color.)

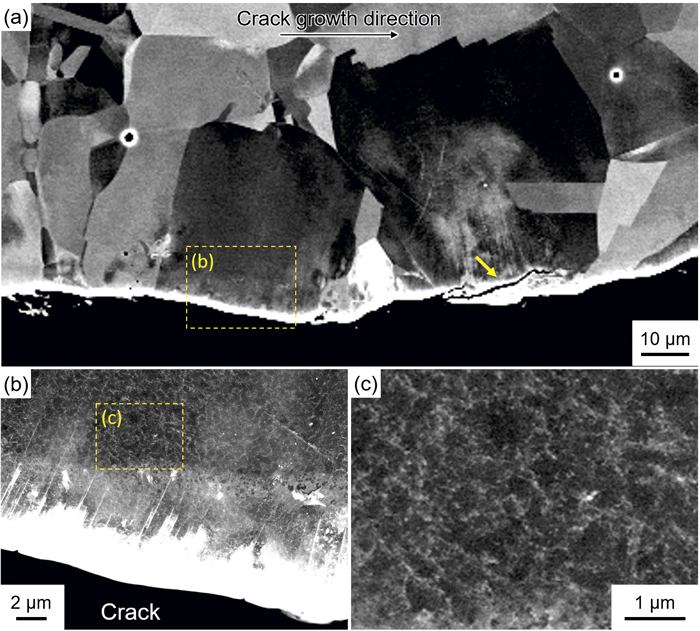

Fig.6にSUS316Lのき裂近傍のECC像を示す。Fig.6(b)に示すように,き裂表面から10 µm程度まで鋭い線状の変形双晶が生じているが,変形双晶面に沿うようなき裂進展は観察されなかった。またFig.6(c)に示すように,き裂周りには直径1 µm程度のセル組織のような転位下部組織が形成していた。

ECC images around the fracture path of SUS316L at ΔK=18 MPa·m1/2. (a) The low magnification image of the area indicated in Fig.5(b). The yellow arrow indicates a secondary crack. (b) The medium magnification image of the region near the main crack surface. Sharp white lines are deformation twins, and dislocation cells are recognized. (c) The high magnification image showing the dislocation cell structure with a size of about 1 µm. (Online version in color.)

Fig.7にHEAの破面SEM像を示す。HEAではFig.7(b)に示す粒界を進展したと考えられる破面や,Fig.7(c)に示す平坦な破面,Fig.7(d)に示すストライエーション状模様を含む結晶学的な特徴をもたない破面が観察された。SUS316L同様に,ストライエーション状模様の幅は1 µm程度であり,ΔK=18 MPa·m1/2でのき裂進展速度 (1.8×10−2 µm/cycle)に対応しない。また,破面の大部分は特定結晶面に対応しない非ファセット面であった。

SE images of fracture surface of HEA at ΔK=18 MPa·m1/2, where the crack growth rate was 1.8×10–2 µm/cycle (Fig.3). (a) An overview of the fracture surface consisting of portions with some characteristics: (b) interglanular fracture surface, (c) flat surface and (d) striation-like pattern.

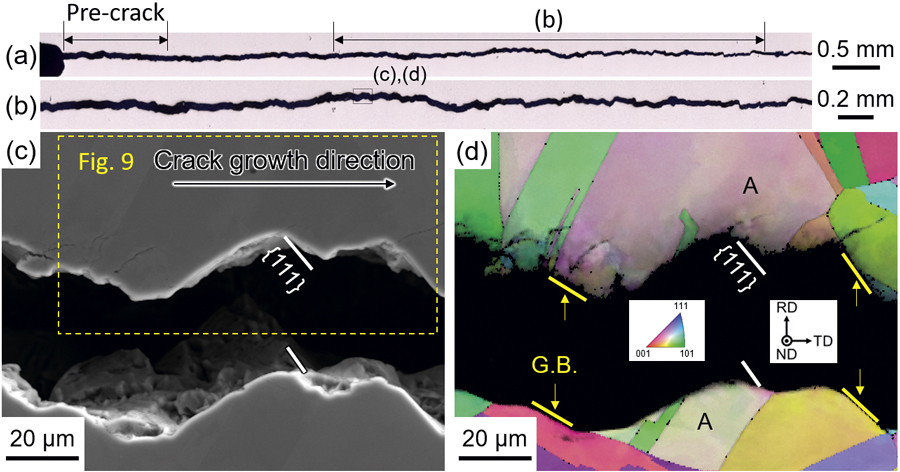

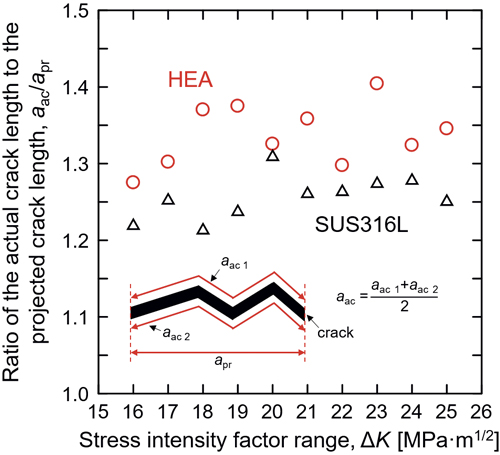

Fig.8にHEAのき裂近傍の光学顕微鏡像,SE像およびEBSD観察の結果を示す。Figs.8(c,d)に示すようにΔK=18 MPa·m1/2付近では,HEAにおいてもSUS316Lと同様に,主き裂の大部分が粒内を進展していた。しかし,Figs.8(a,b)の光学顕微鏡像をFigs.5(a,b)と比較してわかるように,HEAの主き裂はSUS316Lに比べて屈曲して進展している。Fig.9にHEAとSUS316Lの実き裂長さaacを投影き裂長さaprで除した値と応力拡大係数範囲の関係を示す。ここで,aacとはき裂面に沿ったき裂長さである。この結果から定量的にもHEAの方がSUS316Lよりも屈曲していることがわかる。Figs.8(c,d)に示す白い線は{111}面のトレースを表しており,HEAの主き裂の一部は{111}面に沿った粒内進展をしている。Figs.8(c,d)中央部には,焼鈍双晶界面や粒内{111}面に沿わない屈曲したき裂面の存在も確認された。また,黄色の実線と矢印で示すように,粒界に沿ったき裂も観察された。

(a) (b) Light microscopic images: (a) The low magnification image for the range of ΔK=15~21 MPa·m1/2; (b) The high magnification image for the range of ΔK=16~20 MPa·m1/2. (c) SE image and (d) TD-IPF+IQ map around the fracture path of HEA at ΔK=18 MPa·m1/2. The yellow arrows indicate the intergranular crack growth regions. The white lines indicate {111} slip traces for grain A. The crack propagates mostly within the grains. The observation was made on the cross section area at mid-thickness of the CT specimen. (Online version in color.)

Ratio of the actual crack length to the projected crack length plotted against stress intensity factor range. HEA shows higher ratio than SUS316L. Here, the actual crack length was not measured in the ΔK region over 26 MPa·m1/2, because the crack length cannot be defined clearly due to the occurrence of crack branching and wear of the crack surfaces. (Online version in color.)

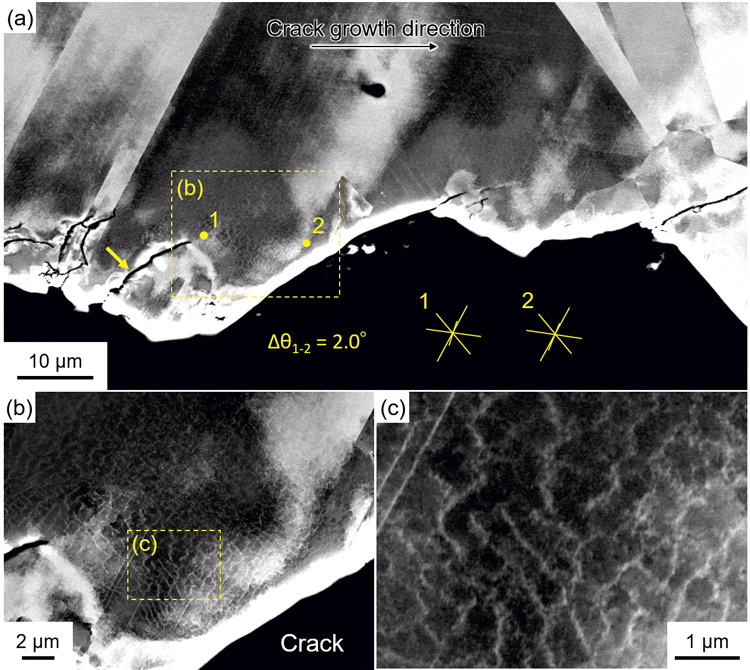

Fig.10に,Fig.8(c)の破線で囲まれた領域のECC像を示す。この領域は焼鈍双晶界面や粒内{111}面に沿わず,かつ屈曲した進展経路をとったき裂面近傍を示している。HEAではSUS316L同様にき裂近傍に変形双晶を生じているが,変形双晶面に沿うようなき裂進展は観察されなかった。また,変形双晶の発生頻度はSUS316Lと比べ低かった。さらに,Figs.10(b,c)に示すように,き裂周りには直径1 µm程度のセル組織のような転位下部組織が形成している。ここで注目したいのはFig.10(a)の矢印で示す二次き裂の進展挙動である。この二次き裂は主き裂と同様に湾曲しており,この二次き裂と主き裂は同様の進展挙動を示した可能性が高い。この二次き裂は当初3 µm程度は{111}面に平行であるが,その後次第に2時方向に偏向して進展し,最終的にマクロに湾曲した長さ約15 µmのき裂となっている。

ECC images around the fracture path of HEA at ΔK=18 MPa·m1/2. (a) The low magnification image of the area indicated in Fig.8(c). The yellow arrow indicates a secondary crack. Yellow lines indicate {111} traces for the points 1 and 2. Misorientation between these two points is 2.0°. (b) The medium magnification image of the region near the secondary crack tip and the main crack surface. Sharp white lines are deformation twins, and dislocation cells are also recognized. (c) The high magnification image showing the dislocation cell with a size of about 1 µm structure. (Online version in color.)

Table 2に破面観察より取得したSUS316LおよびHEAの平坦な破面の面積率をそれぞれ示す。これより両合金において結晶学的な特徴を持つ破壊の割合は9%弱と同程度であり,両合金ともに約91%が特定結晶面に沿わないき裂進展を示した。

| Facet fracture | others | |

|---|---|---|

| SUS316L | 8.7 | 91.3 |

| HEA | 8.8 | 91.2 |

HEAの疲労き裂進展速度はSUS316Lより低かった。ここで,力学的に長いき裂の進展抵抗を上昇させる主因子はき裂閉口現象であることに着目する11)。なかでも塑性誘起き裂閉口と粗さ誘起き裂閉口は金属材料全般に作用する。塑性誘起き裂閉口とは,開口時のき裂先端塑性ひずみ発達に由来するき裂面変位がき裂の早期接触を引き起こし,次サイクル以降のき裂面に残留圧縮応力場を形成する現象のことである。粗さ誘起き裂閉口は屈曲したき裂進展に由来する12–14)。この屈曲したき裂面は除荷過程に早期接触し,圧縮応力を生む。Fig.5およびFig.8の比較より,HEAの進展経路はSUS316Lより大きく屈曲していた。このためHEAでは粗さ誘起き裂閉口がより大きく働き,次サイクルの進展駆動力が低下して,き裂進展速度の低下に作用する。さらに,疲労き裂進展速度へのき裂屈曲の影響として,以下を指摘する11)。

(1)屈曲したき裂の先端で応力拡大係数がモードI成分とモードII成分に分かれるため,鈍化再鋭化型でき裂が進展するために必要な応力が大きくなること

(2)本試験ではき裂長さを投影長さで測定しているため屈曲したき裂は直線状のき裂よりも見かけ上低い速度で進展すること

以上をふまえ,き裂の屈曲がHEAでのき裂進展速度低下の主因であると考える。

4・2 HEAのき裂屈曲の原因前節でも述べたようにHEAでは主き裂が屈曲していた。主き裂は粒界8,15)や双晶界面16,17)のような組織界面を進展経路とする場合に屈曲する。この組織界面に沿ったき裂進展がFig.7(b)および(c)に示したファセット破面を形成する。ファセット破面の形成には,組織界面に沿ったものに加えて,結晶粒内のすべり面に沿ったき裂進展が報告されている18,19)。SUS316LおよびHEAのΔK=18 MPa·m1/2におけるファセット破面の割合はTable 2に示したとおりである。ファセット破面の比率は両合金でほぼ同じであり(約9%),HEAおよびSUS316Lともに大部分が非ファセット破面(約91%)である。このことは,HEAでは非ファセット破面を示しながらき裂が屈曲する割合が大きいことを示唆している。

SUS316Lの粒内き裂進展は荷重方向に垂直に直進した部分が多い。これは疲労き裂が鈍化再鋭化を繰り返して進展したためである20)。しかし,き裂鈍化再鋭化を繰り返す疲労進展現象の時に特徴的に現れるストライエーションはΔK=18 MPa·m1/2付近では観察されなかった。一般的に,き裂進展速度が0.1~1 µm/cycleの範囲外では疲労き裂進展速度に対応するストライエーション現れない21)ので,本結果は従来知見に矛盾するものではない。

一方,HEAの粒内き裂進展では,荷重方向に垂直に直進した部分も多くあったが,SUS316Lと比較すると高頻度に屈曲していた(Fig.8)。ここで注目すべき点は,HEAにて観察されたすべり面に沿わない粒内で屈曲したき裂進展である(Fig.10)。Fig.10に示した主き裂と二次き裂は,同一結晶粒内を進展しているが破面は曲面を呈しており,特定の結晶面に沿わない進展をしている。このき裂面直下には明瞭な転位壁が形成しており(Figs.10(b,c)),き裂はこの転位下部組織に沿って進展し屈曲した可能性を指摘したい。すなわち,ミクロにはセルサイズ約1 µmのセル壁に沿うようにき裂が進展することで,マクロには結晶粒サイズで屈曲したき裂面が形成される。転位下部組織に沿って疲労き裂が進展する現象は,過去に純鉄において1977年の超高圧透過型電子顕微鏡を用いた研究で報告されている22),さらに,き裂が転位下部組織に沿う進展機構は,転位セル組織の発達したTi添加IF鋼での粒内き裂進展についての議論の中でも登場している23)。なお,破面観察(Fig.7(d))で認められたストライエーションの幅とECCI観察(Fig.10)での転位セル組織のサイズが,ともに1 µmのオーダーであったことは両者の対応を示唆するものとして興味深い。き裂が転位セル壁に沿って進展する場合に破面でストライエーション模様が観察されることは,文献23においても指摘されている。ここで,鈍化再鋭化により進展したと考える直進型のき裂進展の頻度がHEAでは低かったことを再度注目したい。つまりHEAでは,鈍化再鋭化でのき裂進展に対する抵抗が高いため,代わりに転位壁のような格子欠陥(疲労損傷)密度が高い組織領域を代替進展経路として選択したと考える。

4・3 積層欠陥エネルギー(SFE:Stacking Fault Energy)とき裂進展速度の関係疲労き裂進展特性に関して影響を与える因子としてSFEが挙げられる。疲労き裂開口はその先端からの転位射出に起因する。SFEが低い材料は交差すべりを起こしにくく,その結果として加工硬化が大きい。すなわちSFEが低い材料はき裂先端が大きく開口し難くなるため,き裂進展速度が低くなると従来議論されている24,25)。本研究で用いたSUS316LおよびHEAのSFEはそれぞれ12.9 mJ/m2 26),30±5 mJ/m2 27)と報告されている。HEAの方がSFEが高く,これはFig.10で示したように316Lと比べてHEAの方が変形双晶の発生頻度が低かったことと合致する。すなわち上述の理論に基づくと,HEAの疲労き裂進展速度はSUS316Lよりも高くなるはずである。しかし本研究では逆の結果が得られた。このことは,HEAではSFEだけでは説明することが出来ない疲労き裂抵抗因子が存在することを意味しており,き裂屈曲と粗さ誘起き裂閉口の因子も含めて,今後の検討課題であることを指摘する。

HEAとSUS316LのΔK漸増試験を室温(23°C)で行い,疲労き裂進展特性と関連する微視組織発達を評価・観察し,以下の結果を得た。

(1)HEAはSUS316Lに比べ低いき裂進展速度を示した。特に低ΔK値においてき裂進展速度に大きな差が生じた。

(2)SUS316Lに比べてHEAでは疲労き裂がより屈曲して進展した。つまり,HEAではより大きな粗さ誘起き裂閉口の影響がある。

(3)破面観察の結果としてHEAおよびSUS316Lは共に大部分が粒内き裂進展であり,中にはファセット破面を呈している部分も存在した。しかし,両合金ともにファセット破面の割合は低く,共に約9%と同程度であった。

(4)HEAではすべり面に沿わないが屈曲した粒内き裂進展が確認された。この主き裂および二次き裂はき裂先端領域で発達したセル状の転位下部組織(疲労損傷)に沿って進展した可能性を指摘した。

本研究は,JST産学共創基礎基盤研究プログラム「革新的構造用金属材料創製を目指したヘテロ構造制御に基づく新指導原理の構築」(20100113)およびJSPS科学研究費補助金(JP16H06365,JP17H04956)からの支援を頂き行った。