2019 Volume 105 Issue 6 Pages 610-618

2019 Volume 105 Issue 6 Pages 610-618

In order to clarify the effect of the lime dissolution rate in slag on hot metal dephosphorization, a 150 kg scale hot metal dephosphorization experiment was carried out. The rate of decrease of free CaO and the dephosphorization rate were measured while varying the ratio of the CaO and SiO2 which was denoted as basicity.

The dephosphorization rate showed its maximum value at basicity of around 1.0. At basicity higher than 1.0, the dephosphorization rate decreased due to poor dissolution of CaO in the flux.

A thermodynamic calculation revealed that crystallization of 2CaO·SiO2 (-3CaO·P2O5) in the liquid slag deteriorated lime dissolution when basicity was higher than 1.5.

The mass transfer coefficient of CaO in slag was calculated assuming that the interface between the lime and liquid slag is saturated with CaO. High basicity showed a low mass transfer coefficient.

The apparent slag viscosity was calculated in terms of the solid phase, and correlated with the CaO diffusion rate. The CaO diffusion rate in slag decreased with higher values of not only liquid slag viscosity, but also solid-liquid coexistent slag viscosity. These results suggest the existence of an optimum basicity exists for effective CaO dissolution.

近年,鋼材の低りん化への要求,鉄鉱石の劣質化(高りん化)が進む中,溶銑脱りん処理効率化の重要性が増している。主要なフラックスである石灰の反応効率向上は,製造コスト,スラグ発生量低減の観点から重要であり,溶銑脱りん反応効率向上を目的として,従来から種々の研究開発が行われている1–7)。フラックスの効率的な利用としては,例えば脱りん処理初期にFeO生成を促進し,スラグの融点を下げてCaOの滓化を促進する研究1)や,粉状石灰を高温,高FeOである火点に投射する事で滓化を促進する技術2),低融点フラックスの利用3,4),転炉滓の熱間リサイクル5)等の研究が報告されている。

しかしながら,スラグ中の石灰粒子の溶解挙動に関する基礎的な知見は少ない。例えばMatsushimaら6)は1400°C,FeO-CaO-SiO2スラグ中で円柱状に加工した固体CaOを200~400 rpmで回転させ,円柱径の減少速度を測定する事で石灰の溶解速度を評価しているが,浸漬させたスラグ組成が低塩基度((質量%CaO)/(質量%SiO2)=0.6,1.0)に限定されており,実用的な脱りん処理のスラグ組成範囲がカバーされていない。

一方でKitamuraら7)は固相の影響を競合反応モデル8)に取り入れ,スラグ中の固相の晶出と溶解が,溶銑中りん濃度の推移の計算結果に影響する事を報告している。しかしながら,高塩基度での石灰溶解速度の扱いに関しては,Matsushimaらの式6)に固相率に依存させた粘度の影響を導入する事にとどまっており,塩基度依存性の正確な評価が出来ていない。

本研究では,溶銑脱りん反応に及ぼすスラグ中石灰溶解速度の影響を明らかにするために,60 kg規模の溶銑を用いた脱りん実験を行った。実験の中で,添加フラックス中の未溶解石灰の溶解挙動を詳細に調査し,溶銑脱りん反応との関係を評価した。溶銑脱りん処理におけるフラックスの溶解挙動に影響を与える要因としてフラックスの組成,粒径,添加量,溶銑の温度,撹拌動力などが挙げられるが,本研究は小型溶解炉を用いた実験であり,フラックスの粒径の評価が困難と考えられる。そこで十分粉砕されたフラックスを粒径一定で評価した。また溶銑脱りん中の酸素は上吹き酸素ガスとするべきであるが,小型実験では溶銑やスラグの飛散により,一定の条件にする事が困難であると考え,酸化鉄粉を一定間隔で上添加する方法とした。その他,溶銑温度,底吹きガス流量についても一定とし,石灰の溶解速度に及ぼすスラグ組成(塩基度)の影響を調査した。また熱力学計算ソフトFactSage9,10)により,CaOの飽和溶解度を計算し,CaO溶解速度の解析を行った。更に,得られた物質移動係数について,従来の研究との比較,考察を行った。

150 kg規模の高周波溶解炉(φ260×500 mmH)を用いて溶銑脱りん実験を実施した。溶解炉の模式図をFig.1に,実験条件をTable 1に示す。MgOるつぼ中で純鉄60 kgを溶解し,炭材(カーボネットLNS,旭工業株式会社製,−1 mm),Fe-P合金を用いて所定の成分(溶銑組成:3.5質量%C-0.1質量%P),温度(1350±20°C)に調整した。フラックスは生石灰粉(宇部マテリアルズ株式会社製,−0.1 mm)にSiO2特級試薬(キシダ化学株式会社製)を混合して所定の塩基度(以下狙い塩基度,図中ではC/Saimedと記述)に調整し,18.7 kg/tを実験開始時に一括で上添加した。実験開始から35分まで鉄鉱石粉(質量%FetO:95,質量%SiO2:3,総添加量50.0 kg/t)を5分毎に8回に分割して添加した。実験中はるつぼ底面のポーラスプラグからアルゴンガスを25~30 NL/minの流量で吹き込むことで撹拌を付与し,実験開始から35~60分の間は鉄鉱石粉の添加を停止した。スラグおよびメタルのサンプリングは5分毎に実施した。メタル試料は汲み上げ式サンプラーで採取し,切粉を湿式分析に供した。スラグ試料は鉄製治具で採取し,大気中で徐冷,粉砕後に湿式発光分析に供した。スラグ中のフリーライムはエチレングリコールにより抽出・分離し,原子吸光法にて定量した。

Schematic illustration of experimental setup.

| Furnace | 150 kg induction Furnace | |

| Crucible | MgO, φ0.25 m | |

| Metal | Weight | 60 (kg) |

| Composition | [%C]=3.5, [%P]=0.1 | |

| Temperature | 1623 (K) | |

| Flux | CaO + SiO2 | 18.7 (kg/t) (added at the beginning of the experiment) |

| CaO/SiO2 | 0.5, 0.75, 1.0, 1.5, 2.0, 2.5, 3.0, 3.5 | |

| Fe2O3 | 6.25 (kg/t) × 8 (added in 5 minutes intervals) | |

Fig.2に[%P]の経時変化の一例を示す。ここで[%P]は溶銑中りんの質量%濃度である。脱りん反応用の酸素源である鉄鉱石添加により脱りん反応が進行した。狙い塩基度1.0,0.5,3.5,2.0の順に脱りん反応の進行が早く,熱力学的なスラグ塩基度の大小の順とは一致しない。各水準ともに実験開始から20分までの区間において,時間に対する[%P]の変化が概ね一次反応で進行した。また狙い塩基度2.0以上の条件では,酸化鉄を供給している区間であっても,25分以降で脱りん反応が停滞した。

Changes in [%P] with time.

実験開始から20分までの,主に脱りんが進行している区間における脱りん反応速度と,狙い塩基度の関係をFig.3に示す。ここで脱りん反応速度は式(1)で定義し,Fig.2に示した以外の水準に関しても,同様の方法で算出した。

| (1) |

Dephosphorization rate calculated at each aimed basicity.

ここで[%P]20minは20分経過時の溶銑中りんの質量%濃度,[%P]initialは実験開始時の溶銑中りんの質量%濃度であり,tは経過時間(分)である。横軸の狙い塩基度は,フラックス原料秤量時のSiO2に対するCaOの重量比である。

Fig.3に示すように,狙い塩基度0.5から1.0にかけて,脱りん反応速度は塩基度が高いほど上昇する。狙い塩基度が1.0の時に脱りん反応速度は最大となり,塩基度1.5以降で低下,停滞する結果が得られた。狙い塩基度が1.0よりも低い条件(0.5,0.75)では,精錬剤であるCaOが不足している事が影響したため,脱りん反応速度が低位であったと考えられる。一方で高塩基度側(1.5~3.5)の条件では,スラグが固化する様子が観察された。すなわちCaOの投入量が多くても,精錬剤として実質的に寄与していない未滓化石灰の割合が多いため,脱りん反応速度が低位であったと考えられる。

3・2 石灰溶解挙動溶銑脱りん反応に対する塩基度の影響を知るためには,石灰の溶解に伴うスラグ組成の変化を詳細に評価する事が重要である。本研究では各塩基度におけるCaO溶解挙動を評価するにあたり,未溶解分CaO,すなわちフリーライム(以下f-CaOと記述)の推移に注目した。ここでCaOの固相率を式(2)のように定義した。

| (2) |

ただし(%CaO)はf-CaOを含めた,スラグ中全石灰の質量%濃度,(%f-CaO)はスラグ中f-CaOの質量%濃度である。Fig.4にCaO固相率の経時変化を示す。CaOの固相率は,何れの狙い塩基度においても実験開始と共に減少し,石灰の溶解が進行している。狙い塩基度が1.0以下の条件では,添加した石灰がほぼ100%溶解しており,狙い塩基度の上昇に伴い残留フリーライムが増加した。

Influence of aimed basicity on decrease of f-CaO.

Fig.5には狙い塩基度に対する実績塩基度の関係を示す。ただし実績塩基度は,式(3)のようにCaOの分析値からf-CaOの分析値を差し引いた石灰濃度を,SiO2の分析値で除して算出した。

| (3) |

Comparison between aimed and observed basicities.

各狙い塩基度において,時間の経過に伴い,実塩基度に近づく傾向を示すが,塩基度の上昇とともに狙いと実績の乖離が大きくなった。特に狙い塩基度3.5の10分時点の結果に注目すると,全投入石灰のうち約50%が未溶解CaOとして反応に寄与していない。

以上のように1350°Cの溶銑脱りん処理を想定した実験では,石灰の融点に対して低温であるため,塩基度を過度に高めても石灰の溶解速度が低下し,石灰が効率的に活用できていない。

3・3 酸化鉄還元挙動Fig.6に,各水準におけるスラグ中酸化鉄成分(質量%FeO+質量%Fe2O3)の推移の一例を示す。塩基度が高い程酸化鉄濃度が低位である。いずれの条件においても酸化鉄の添加速度は一定であるため,スラグ塩基度が高いほど,酸化鉄が還元(酸素源として溶銑中の炭素と主に反応)したものと考えられる。この事は,脱炭反応に伴うスラグの泡立ちや副次的反応11–13),更に酸化鉄によるCaOの融点低下などCaO溶解速度に影響を及ぼすと考えられるが,現象が複雑であるため,ここでは考慮せず,得られた酸化鉄濃度を使ってCaO溶解速度の解析を行った。

Changes in (%FeO) + (%Fe2O3) with time.

実験により得られたフリーライムの減少速度,熱力学計算ソフトFactSage9,10)で得られたスラグ中の飽和石灰濃度から石灰溶解速度を評価し,塩基度との関係を以下のように考察した。

Fig.7にスラグへの石灰溶解の概念図を示す。固体石灰の周囲には,バルク液相スラグが存在している。また特に高塩基度条件となると,バルク液相スラグはダイカルシウムシリケート相(トリカルシウムフォスフェート(3CP)相が固溶している場合もあるため,以下2CS(-3CP)相と略記)といった晶出固相と共存している。石灰の溶解が進行している状態は,固体石灰とバルク液相スラグの接触界面を石灰飽和と見なせる。Matsushimaら6)はこのような概念に基づき,石灰溶解速度はバルク液相スラグの石灰濃度(以下(%CaO)liquidと略記)と固体石灰界面スラグの飽和石灰濃度(以下(%CaO)sat.と略記)の差に比例すると報告している。彼らの報告では,(%CaO)sat.を推定するにあたりFig.8に示すようなCaO-SiO2-FetO系状態図を用いて,バルクスラグ組成(Fig.8中①。化学分析値に相当)とCaO頂点を結んだ線と,石灰飽和液相線の交点(Fig.8中②)の石灰濃度を(%CaO)sat.とみなしている。ただし前述のように,彼らの報告ではバルクスラグの狙い塩基度が0.6,1.0と低いため,晶出する固相がほとんど存在しないと見なせ,その影響を無視していた。

Schematic illustration of CaO dissolution.

Calculation of (%CaO)sat.without 2CS crystallization.

しかし本研究のような溶銑脱りん処理の実用的な塩基度域においては,固相の存在を無視する事が出来ない。そこでMatsushimaらの手法を以下のように拡張し,(%CaO)liquidの時間変化を式(4)で評価した。ここで溶解の駆動力⊿(%CaO)を式(5)で,(%CaO)liquidは式(6)で定義した。

| (4) |

| (5) |

| (6) |

ここでKCaOは総括反応速度定数(1/min)であり,(%CaO)2CS-3CPは,平衡計算時に2CS-3CPとして晶出したCaOの質量%濃度である。各時間での(%CaO)sat. および(%CaO)2CS-3CPは,Fig.8,9の3元系状態図およびFig.10のフローチャートを用いて,次のように計算した。

Calculation of (%CaO)sat. with 2CS crystallization.

Calculation procedure of liquid and CaO saturated slag composition.

まず化学分析値として得られた各時点のスラグ組成からフリーライムを除いた成分系をバルクスラグ組成とし,1350°Cにおける平衡計算を実施した(Fig.8,Fig.9中①)。この時2CS(-3CP)相が晶出しなければFig.8の①に示すように,バルクスラグ組成をバルク液相スラグ組成とみなした。一方2CS(-3CP)相が晶出する場合には,Fig.9の①’に示しているように,2CS(-3CP)相と共存するスラグ組成をバルク液相スラグ組成とみなした。

次に得られた液相スラグ組成(①又は①’)を基点として,CaO以外の成分の重量比を一定に保ったまま,CaOのみを増加させて平衡計算を再度実施した。計算後にCaOが晶出しなければさらにCaOを増加させて再度計算し,初めてCaO単体が晶出した時の計算組成をその時点でのスラグの石灰飽和濃度とみなし,(%CaO)sat.(Fig.8,9中②)とした。

4・2 飽和石灰濃度の計算結果実績塩基度と(%CaO)sat.の関係の一例をFig.11に示す。ここで縦軸の(%CaO)sat.は4・1に示したように2CS(-3CP)相の晶出を考慮し,8元系(CaO-SiO2-FeO-Fe2O3-Al2O3-P2O5-MgO-MnO系)で平衡計算を実施して得られた結果である。横軸は式(3)に示した,(%CaO)の化学分析値から(%f-CaO)を引いて(%SiO2)で除した,バルクスラグの実績塩基度である。

Variation of (%CaO)sat. with observed basicity.

各シンボルは低塩基度側から高塩基度側に推移するが,これは時間の経過と共に実験開始時に投入した石灰の溶解が進行し,バルクスラグの実績塩基度が上昇していくためである。狙い塩基度によらず,実績塩基度が1.2以上となる条件で2CS(-3CP)相が晶出する。得られた(%CaO)sat.の分布範囲は40~60%であった。実績塩基度が高位であるほど,液相スラグの(%CaO)sat.が低下する傾向があるが,一方で実績塩基度が同程度であっても,狙い塩基度によって(%CaO)sat.が異なり,特に狙い塩基度が0.5~1.0の点に比較して,2.0~3.5までの点の分布範囲が高位である。これは3.3で示したように,添加した酸化の還元速度の差異により,飽和濃度が異なる液相スラグが形成されたためと考えられる。

Fig.12に実績塩基度と,石灰溶解の駆動力にあたる⊿(%CaO)との関係を示す。ここで⊿(%CaO)は式(5)に従って計算した。⊿(%CaO)は実績塩基度の上昇に伴い,概ね減少する傾向にあるが,2CS(-3CP)相が晶出すると停滞した。これはFig.9に示すように2CS飽和領域の高CaO側液相線(ノーズ下側)もしくは低CaO側液相領域にある場合で異なる挙動を示したと考えられる。

Variation of ⊿(%CaO) with observed basicity.

式(4)の両辺を積分して整理すると,式(7)が得られる。

| (7) |

前節で得られた石灰飽和溶解度を用いて,式(7)のような整理を行った。結果をFig.13に示す。

Relation between time and left-side value of equation (7).

開始5分時点で計算した式(7)の左辺の値に注目すると,5分以降の推移に対して高位となった。これはフラックス添加直後には,CaO濃度が希薄なSiO2-FetO系液相スラグにCaOが溶解していく状態となり,液相中のCaO濃度が高い場合よりも溶解し易い状態であったためと考えられる。従って実験開始から20分までの区間において,5分経過時のデータを除いた時に,CaO溶解を一次反応で整理できると見なして解析を実施した。Fig.13中の直線は,切片を0として最小二乗法で近似した一次式であり,傾きが総括反応速度定数,KCaO相当する。Fig.13に示した以外の条件に関しても,実験開始から20分までを一次反応とみなし,同様の方法によりKCaOを算出した。

得られたKCaOの物理的な意味を解釈するために,スラグ中CaOの物質移動係数について以下のように考察した。総括反応速度定数と物質移動係数の間に,式(8)のような関係が成立すると仮定した。ここでVbulk slag(m3)はスラグ固相,液相を合せた全スラグ体積であり,Af-CaO(m2)はフリーライムの表面積の総和である。式(8)を変形して得られる式(9)により,溶融スラグ中のCaOの物質移動係数,kCaO(cm/s)を算出する事が出来る。

| (8) |

| (9) |

ここで未滓化石灰を同一粒径の球と仮定し,スラグの体積Vslag bulk(m3),フリーライムの表面積の総和Af-CaO(m2)は,式(10)および式(15)により算出した。

| (10) |

| (11) |

| (12) |

| (13) |

| (14) |

| (15) |

ここでWS:スラグの総重量(kg),Wm:溶銑重量(60 kg),ρS:液相スラグ密度(3,460 kg/m3)14),Vf-CaO:フリーライムの体積(m3),Wf-CaO:フリーライムの重量(kg),ρf-CaO:生石灰の密度(3,346 kg/m3)12,13),r:フリーライムの平均半径(m),n:フリーライムの粒子数(個)である。

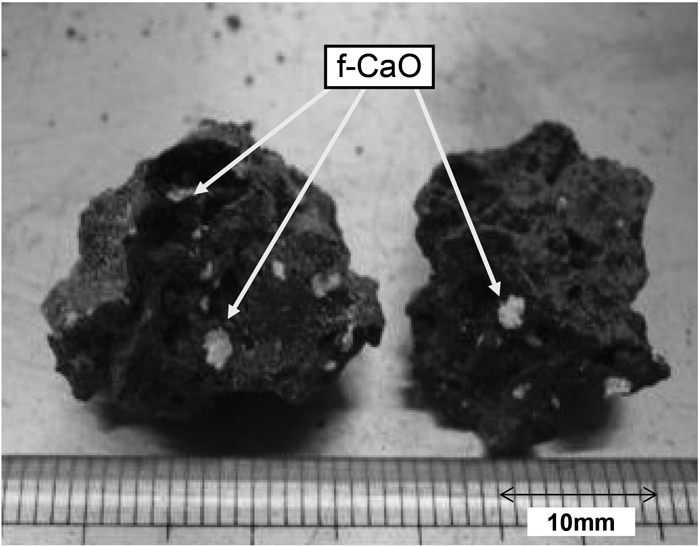

Fig.14に実験中に採取したスラグサンプルの一例を示す。出発原料とした粉石灰の粒度は0.1 mm以下であるが,スラグ中に確認されるフリーライムは凝集により,添加したものよりも大きい粒径のものも観察された。これらの凝集体の大きさは一定ではなく,フリーライムとして存在する石灰の粒径を代表するものではない。今回の解析では,出発原料の石灰粒径の最大値である0.1 mm,Fig.14に見られた凝集径1.0 mmの2ケースを石灰の直径とみなし,それぞれ半径r=5×10−5(m),5×10−4(m)を以下の計算に用いた。

Photograph of f-CaO observed in slag.

狙い塩基度とkCaOの計算結果の関係をFig.15に示す。(a)はr=5×10−5(m),(b)は5×10−4(m)とした場合の結果である。Fig.15中にはMatsushimaら6)および,Hamanoら15)の報告値を併せて示した。本研究の値は,(a)の場合Matsushimaら6)および,Hamanoら15)の報告値に対して小さく,(b)の場合はMatsushimaら6)および,Hamanoら15)の報告値に近い。Matsushimaら6)の実験では溶融スラグ中に石灰円柱を浸漬・回転させ,その半径減少速度からkCaOを算出する。具体的には円柱半径の減少速度をdR/dt(cm/s)とし,式(16)によってkCaOを評価する。

| (16) |

Mass transfer coefficient of CaO calculated at each aimed basicity ((a) r=0.1 mm, (b) r=1.0 mm).

ここでRは石灰円柱の半径(cm)である。Matsushimaら6)の実験ではCaO円柱をスラグ中で回転させているのに対し,本研究では底吹きガスで撹拌された溶銑上にスラグが存在する状態のため,スラグ側の撹拌が小さいものと考えられる。また(a)の場合でも本研究で得られた塩基度1.0近傍の物質移動係数の中で,Matsushimaら6)の値に近い点があり,この点では,石灰溶解がほぼ100%進行していた。すなわち実験条件の中で添加した石灰が全て溶融する場合は,(a)の場合でも従来の報告値と比較的一致する。また(b)の場合は(a)に対して石灰の粒径の違いによりkCaOが一桁大きい結果であり,Matsushimaら6)および,Hamanoら15)の値にも比較的近い。この結果から,0.1 mmの粒径で添加された石灰粉は添加後にFig.14で見られるように1.0 mm程度に一旦凝集し,その後溶解すると考えると,比較的現象を説明できる。

一方で(a),(b)いずれの場合でも,従来報告の無い狙い塩基度1.5以上の高塩基度条件では,塩基度の上昇に伴ってkCaOが減少していく傾向があり,残留フリ−ライムの少ない塩基度1.0以下の条件に比べてkCaOが一桁程度小さくなった。狙い塩基度ごとのスラグ性状の違いがkCaOの大小に影響していると考えられるため,スラグの粘度に注目して考察を進めた。

4・4 スラグの粘度と物質移動係数,kCaOの関係4・1で行った要領で,スラグの実績組成からf-CaOを除いて1350°Cで平衡計算を行い,更に晶出固相を除いたものをバルク液相スラグ組成として計算を行う。1350°Cにおける液相スラグの粘度,η0(Pa・s)をFactSageで計算し,kCaOとの関係を固相の体積分率ごとにFig.16に示した。固相の体積分率φ(−)は式(17)で定義した。

| (17) |

Influence of slag viscosity (liquid) on mass transfer coefficient of CaO.

ここで式(17)中の濃度は全て質量%濃度であり,ρ2CS:2CS相の密度(3,300 kg/m3)12,13),ρ2CS-3CP:2CS-3CP相の密度(3,195 kg/m3)12,13)である。

同一シンボル,すなわち同一体積分率のデータを見ると,液相の粘性が上昇するにつれてkCaOがわずかに低下する傾向がある。これは粘度の上昇に伴い,スラグ中のCaOの拡散速度が小さくなるためと考えられる。一方で液相粘度が同程度であっても,固相の体積分率の高い条件においては,kCaOが低位である。そこで粘度に及ぼす固相の影響を以下のように考慮した。

固液混相懸濁液の粘度に関する研究は,化学工学分野において多くなされている16,17)。本研究の対象としているスラグも,液相スラグと2CS相や未滓化石灰といった固体の混相懸濁液と考えることができる。希薄な懸濁液(固相率2%以下)に対しては,式(18)のEinsteinの式16)により,粘度に及ぼす固相の影響を反映できる事が知られている。

| (18) |

式中のηrは相対粘度(−)であり,ηは懸濁液の粘度(Pa・s)である。

一方で本試験ではフラックスの出発状態が固体であり,固相の体積分率が2%よりも高い場合が多い。このような場合には式(19)に示すような,高濃度の懸濁液に拡張されたMori and Ototakeの式17)を利用して,固液混相スラグの粘度を推定した。

| (19) |

ここでdは懸濁粒子の平均粒径(m),Srは単位容積当たりの粒子の比表面積(m2),φvcは限界容積濃度(−)と呼ばれる値である。対象粒子を球状と見なすと,粒径分布によらずd・Sr/2=3となることから,相対粘度は固相の体積分率のみに依存した関数となる。またこの時,粒径が等しい球状粒子の立方充填率を限界容積濃度とすれば,φVC=0.52とすることが出来る。これは球の粒子層が連続的かつ定常なせん断変形を生じるという仮定における,極限濃度に当たる。本研究においても,固相は全て球状であると仮定し,式(20)により計算した。

| (20) |

式(20)は固相の体積分率が0.52の時に無限大に発散し,0.52より大きくなると,粘度が負の値として計算される。つまり固相率が52%を超える場合には,固相同志の接触等の影響が加わることで,粒子層が定常なせん断変形を生じさせるという仮定に反し,上式を適用する事ができないと考えられる。

従ってここでは固相の体積分率が52%を超える場合を除いて,固液共存スラグの粘度を評価した。計算結果をFig.17に示す。φが2%以下である場合には式(18)を適用し,φが2~52%の時には式(20)を適用した。縦軸は式(9)で算出した,スラグ中CaOの物質移動係数である。固相の影響を考慮した,スラグ全体としての粘度が大きくなるに従って,kCaOが低位となった。特にスラグ全体の粘度が0.05~0.25 Pa・sの範囲内でkCaOは急激に低下し,0.25 Pa・s以上では10−5のオーダーで推移した。Fig.16,17では,石灰粒径を0.1 mm(Fig.15(a))として計算したkCaOを用いた。石灰粒径をFig.14に見られる凝集径(1.0 mm)とした場合,Fig.15(b)に示すように,全てのkCaOが一桁大きくなるが,スラグ塩基度の影響は同じ傾向となる。

Influence of slag viscosity (solid-liquid coexistent) on mass transfer coefficient of CaO.

以上より,溶銑脱りん条件では塩基度が1.0よりも低いと石灰溶解は早いが,十分な脱りん能が得られず脱りん反応速度が低位であった。一方脱りん能を確保するために石灰源を過剰に添加しても,石灰が精錬剤として有効に機能せず,塩基度1.0よりも高いと脱りん速度が低下した。即ち液相スラグへの石灰溶解の駆動力,⊿(%CaO)が低位化するのみならず,f-CaO,晶出2CS(-3CP)相といった固相の存在によりスラグ全体としての粘度が上昇し,液相スラグ中CaOの物質移動,石灰溶解を阻害した。従って,特に固相率が高くなる高塩基度条件においては,石灰添加時に高FeO,低SiO2の低粘度の液相スラグ組成に設計する事や,撹拌の強化が石灰の溶解促進に有効であると共に,種々の撹拌条件において,石灰効率および脱りん速度向上に最適な塩基度が存在する事が示唆された。今後は酸素ガスによる酸素供給,酸化鉄によるフラックス融点の変化,脱炭反応による撹拌等を明らかにする必要があり,更なる研究が必要である。またスケールアップ試験により,石灰の粒径の影響についても今後調査が必要である。

溶銑脱りん反応に及ぼす石灰溶解速度の影響について,小型溶銑脱りん実験により調査した結果,以下の知見が得られた。

(1)1623 Kにおいて溶銑脱りん反応に対する塩基度の影響を調査したところ,塩基度が0.5~1.0の時に脱りん速度が高位であり,塩基度の上昇に伴い低下した。

(2)高塩基度であるほどスラグ中のフリーライムの残留率が高くなった。熱力学計算ソフトFactSageにより,ダイカルシウムシリケート相の晶出を考慮して飽和石灰濃度(%CaO)sat.を算出したところ,高塩基度ほど計算飽和石灰濃度が低下した。

(3)フリーライムの分析値とFactSage計算結果からCaO溶解の総括反応速度定数,およびCaOの物質移動係数を算出した。石灰粒径として添加時の粒径0.1 mmとした場合,狙い塩基度が1.0近傍の液相率が高い条件において,kCaOは過去の報告と比較的近い値となった。石灰粒径として実験後スラグ中に見れらる石灰の凝集径(1 mm)を採用した場合,kCaOは過去の報告と近い値となった。

(4)スラグの固相率が小さい場合には液相スラグの粘度が小さいほどkCaOが大きくなる傾向が見られた。固相率が大きい場合には,液相スラグの粘度が同程度であっても固相率が高くなるに従ってkCaOが低位となった。固液混相状態である事は,スラグに実質的に加わる撹拌動力を低下させると考えられ,撹拌状況に応じて,石灰効率および脱りん速度向上に最適な塩基度が存在することが示唆された。

Af-CaO:フリーライムの表面積の和(m2)

(%CaO):スラグ中の全石灰濃度(mass%)

(%CaO)liquid:液相スラグの石灰濃度(mass%)

(%CaO)2CS-3CP:2CS-3CP中の石灰濃度(mass%)

(%CaO)sat.:液相スラグの飽和石灰濃度(mass%)

C/Saimed:実験の狙い塩基度(−)

d:懸濁粒子の平均粒径(m)

f-CaO:フリーライム(スラグ中の未滓化石灰)

(%f-CaO):スラグ中のフリーライム濃度(mass%)

kCaO:物質移動係数(cm/s)

KCaO:総括反応速度定数(1/min)

n:フリーライムの粒子数(個)

[%P]:溶銑中のりん濃度(mass%)

r:フリーライムの平均半径(m)

R:CaO円柱の半径(cm)

Sr:単位容積当たりの粒子の比表面積(m2)

t:時間(min)

Vbulk_slag:全スラグの体積(m3)

Vf-CaO:フリーライムの体積(m3)

Vm:溶銑の体積(m3)

Wf-CaO:フリーライムの重量(kg)

Wm:溶銑重量(kg)

Ws:スラグの総重量(kg)

η:懸濁液の粘度(Pa・s)

η0:液相スラグの粘度(Pa・s)

ηr:相対粘度(−)

ρ2CS:2CS相の密度(kg/m3)

ρ2CS-3CP:2CS-3CP相の密度(kg/m3)

ρf-CaO:生石灰の密度(kg/m3)

ρs:液相スラグ密度(kg/m3)

φ:固相の体積分率(−)

φvc:限界容積濃度(−)