2019 年 105 巻 6 号 p. 567-586

2019 年 105 巻 6 号 p. 567-586

Global warming has been regarded as a crucial issue in every industry. Since long term global goal was set on the basis of Paris Agreement, a considerable evolution toward CO2 mitigation in 2050 is desired even in steel industry. Until now, many various technology developments were carried out in the ironmaking area; however, the innovative progress beyond the past progressive developments is required to attain the long-term goal in 2050. This review focuses on the current technology development on CO2 mitigation to date and the design of an ambitious ironmaking process for the future. In particular, the directions for low carbon and decarbonization are discussed from the viewpoints of technological aspects and the comprehensive consistency with sustainability in steel industry. Moreover, the perspectives on CCU (CO2 Capture and Utilization) and hydrogen ironmaking process based on the renewable energy aiming for carbon direct avoidance are described.

地球環境問題はあらゆる国,産業,部門に関わりがある共通的な重要課題である。それ故に一致した姿勢で各国,各分野が足並みを揃えて取り組まなければならない。2016年11月に発効し,これまでに約180カ国が批准したパリ協定によって2050年における世界の平均気温上昇を産業革命以前に比べて2°Cより十分低く保ち,1.5°C未満に抑える努力をする取り決めがされた。2020年から本格的運用が開始される。制度的にNDC(Nationally Determined Contribution)として国別の温室効果ガス排出量削減目標の策定と,2020年以降,5年毎の国別の目標設定が課せられ,過渡的な貢献を各国が提示し,Pledge & Reviewの原則のもとにその進捗を互いにチェックすることになる1)。我が国は2016年閣議決定の「地球温暖化対策計画」において,長期目標として2050年における温室効果ガス排出量80%減を目指すとしている2)。EUはパリ協定以前に“Roadmap for a moving to a low carbon economy in 2050”と称したロードマップを2011年に公表し,1990年比で80~95%削減の目標を掲げている3)。諸外国でも同様な目標感を提示している。マクロ的な目標は共有化されているが,長期目標達成への具体的道筋の構築,各部門において目標達成に向けての手段の設計はこれからである。鉄鋼業においても素材供給産業としての社会的責任,産業としての健全な活力,成長力を維持しながら,長期目標に対してどのような対策を講じるかは大きな課題である。

我が国のCO2排出量は2016年度において12億600万トンである4)。鉄鋼業はその約15%を占め,影響度は大きい。既に鉄鋼分野において複数のプロジェクトが開始されているが,2050年の一段と高い長期目標の達成に対しては新たな視点に基づく構想作り,その展開が不可欠である。現状の鉄鋼プロセスでは炭素の利用形態が熱利用と異なり,鉄鉱石の還元反応の結果,不可避的にCO2が排出される。CO2削減は鉄鋼プロセスの本質に関わり,制約も抱える。また,現状の鉄鋼設備は巨大設備の集合体であって,現在から将来への連続性を考えると,その大幅転換は容易ではない。CO2削減の進め方として,個々の技術も一企業,一国に留まるだけでなく,高い共感を得,グローバルに展開されて初めて実効性が出る。プロセスの逐次的な改良のみでなく,着想,その展開など従来の技術開発と異なる枠組みで考えねばならない。

本稿では,上記のような状況を踏まえ,現状の技術開発の動向,CO2削減長期目標達成に向けて鉄鋼においてどのような将来展望が描けるのか,実現に向けて何が制約になるかを述べる。同時に,CO2を廃棄するのではなく,活用するCCU(Carbon dioxide Capture and Utilization),あるいは炭素からの脱却を目指したCO2フリー水素を利用する水素製鉄プロセスなど,従来の鉄鋼研究の枠を超えた新たなプロジェクト構想も開始されつつあり,本稿ではそれらの動向などにも触れる。

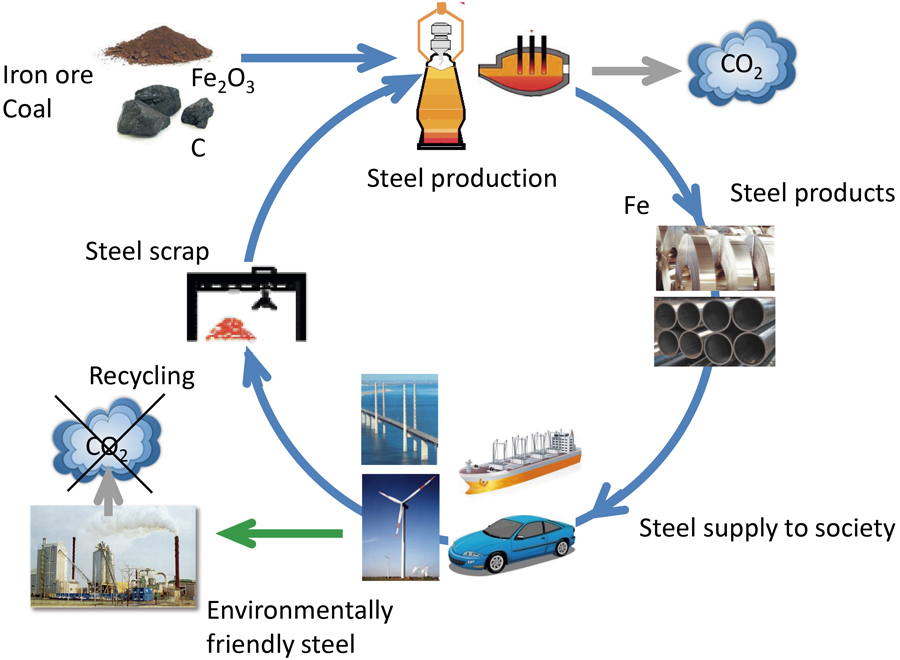

我が国の鉄鋼業は継続的な技術開発によって,省エネ,エネルギー効率向上に資するプロセスの改善,高機能製品の開発を進めてきた。Fig.1に示すように,製造段階でのCO2発生に目を向けがちであるが,高機能製品の供給によってマクロ的にはCO2削減への役目も果たしている。日本鉄鋼連盟は「エコプロダクツ」の名称でその貢献を提示し5),欧州鉄鋼協会(EUROFER: The European Steel Association)は鉄鋼業をCO2問題に関して“CO2 mitigator”であるとも主張している6)。優れた技術を海外に展開する技術移転も有効な手段で実績を上げている。グローバルな視点からCO2発生削減への貢献の認識も必要である。それらについてはLCA的な観点からも定量的解析,評価がなされている7)。一方,鉄鋼部門としては生産に伴うCO2発生を直視しなければならない。本論文では鉄鋼業としての本質的な解決手段の探索に向けて製造工程におけるCO2削減技術に焦点を当てる。

CO2 emissions by steel production and contribution of steel products in society. (Online version in color.)

CO2排出原単位(CO2 Emission Intensity)の削減が技術開発の目標となるが,新技術が生産工程に普及して初めてその効果が現れ,短期的にCO2排出量は粗鋼生産量の影響を受ける。周知のように2000年以降,中国の経済急成長に牽引されて世界の粗鋼生産量は大きく伸びている。WSA(World Steel Association)の至近の集計では,2018年で18億860万トンに達し,中国がその51.3%を占めている8)。インドの粗鋼生産量も近年,増えつつあり,2018年には日本を追い越している。長期の予測として,世界の粗鋼生産量は2050年に25億トンまで達するとの見方もある9)。工業先進国において鉄鋼は成熟産業とも呼ばれるが,世界的にはこれからもさらなる市場拡大によって成長する産業でもある。一方,鉄鋼製品は国際商品であり,量の追求だけではなく,製造に関わる事業者が地球環境的視点からその製造法にも配慮しなければならない。

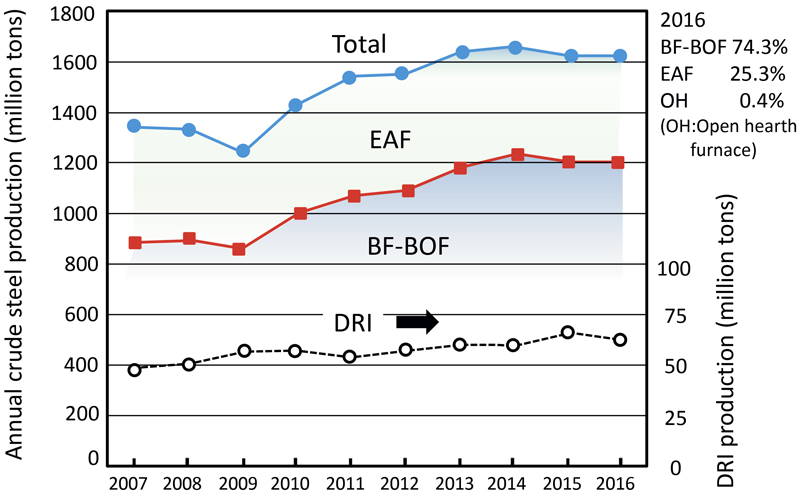

鉄源から粗鋼製造まで様々なルートがあるが,主要なものをFig.2に示す。図中の高炉−転炉法(BF-BOF)が世界の主流で2016年において粗鋼生産の74%を占める。我が国では78%を占める。高級鋼からあらゆる鉄製品まで製造でき,大型高炉一基あたりで約400万t/y以上の溶銑製造が可能である。徹底した技術改善が施されているが,基本的に石炭依存であり,CO2発生量は製品トン当たり1.8-2.0トンとなる。

Various ironmaking processes for crude steel production. (Online version in color.)

Fig.2中(B)に示した電気炉(EAF)による鉄スクラップ溶解プロセスは,還元を要しないことから高炉法の概ね1/3となる。市中から発生した老廃スクラップあるいは製鉄所の自所発生スクラップを回収し鉄源とする。市中からの鉄スクラップは発生源が分散しているため,安定的で効率的なスクラップ回収と調達には課題もある。また,鉄スクラップは既に成分調整された鉄であり,加工性,強度が重視される製品には不向きである。安定した鉄スクラップの入手,電力供給,トランプエレメントなどの課題があるものの,CO2削減の観点からは鉄スクラップは貴重な鉄源でもあり,その活用拡大は今後,重要である。

Fig.2の(C)に示した還元鉄法では天然ガスを改質した還元ガスを還元材として用いるMIDREX,Tenova HYLのシャフト炉プロセスが主流である。天然ガスベースのシャフト炉法は水素リッチの天然ガスを用いるため,高炉法に比較してCO2発生量を粗鋼段階で約70%に削減できる10,11)。立地条件は中東,南米,アジアの一部など天然ガスが安価に入手できる地域に限定され,また規模感から一般にミニミル向けとされてきたが,近年,米国南部で非在来型シェールガスを利用した一基当たりの生産量200-250万t/yの大型還元鉄プラントが稼働し始め,天然ガスの採掘地域拡大によって今後の伸長が注目される11,12)。さらには炭素に依存しない水素が製造できれば,それを利用した還元鉄法の新たな展開も考えられ,将来的には注目されるプロセスである。

(D)のFINEXに代表される新製鉄法は一般炭を直接利用できる長所を有するが,大規模展開には至っていない。開発途上と解釈されている。POSCOのみ,Pohang製鉄所に既存高炉と並列に3基のFINEXプロセス,最大で200万t/yの設備を有している13)。鉄鉱石の予備還元,最終還元工程は高炉と異なるが,CO2発生量は高炉と同等,もしくは若干,少ないとされる。ただし,窒素フリーの酸素送風でCO2分離が適用しやすく,応用性には富む。

各鉄源プロセスによる各プロセス生産量の年次別推移をFig.3に示す8)。世界的に見れば,上述のように2016年では粗鋼生産における高炉法は74%,鉄スクラップ,還元鉄を鉄源とする電気炉法は25%である。電気炉法比率はスクラップ入手状況など国の経済の成熟度,電力事情によって影響される。天然ガスベースの還元鉄法の伸びが注目されるが,至近,東アジアに建設されている新製鉄所は高炉法を採用し,既存製鉄所の高炉も改修の度に能力アップを図り,比率としては2015年まで高炉法が伸びている。現状においては鉄鋼プロセスのCO2削減とは高炉−転炉法のさらなる改善と他のプロセスをどこまで活用するかに関わる。

Trend of crude steel production by processes and DRI production rate in the world. (Online version in color.)

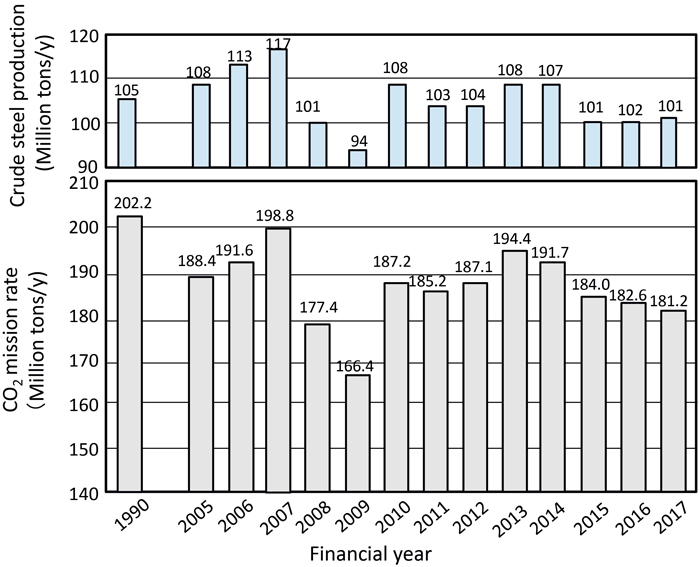

Fig.4は我が国の鉄鋼業のエネルギー起源のCO2発生量と粗鋼生産量の推移を示す5)。近年,日本の粗鋼生産量は年間約1億トンとほぼ一定である。社会インフラ整備などは一巡し,輸出と国内市場向けに合わせた需要供給でほぼ均衡している。日本は既に長年の投資によって,エネルギー利用効率,環境対策など優れた技術を展開し,高効率設備の集合体としていわば完成形に近い製鉄所を保有しているため,CO2発生量は粗鋼生産量と連動し,排出原単位はほぼ一定である。

CO2 emission rate and crude steel production in Japan5). (Online version in color.)

Fig.5は地球環境産業技術研究機構(RITE)の集計による主要鉄鋼生産国の粗鋼生産に伴うエネルギー消費量を示す14)。消費エネルギー原単位は日本が最も少ない。ただし注意すべきは,これは各国の平均値であって,中国では新鋭製鉄所と古い製鉄所が混在し,至近,宝山鋼鉄の湛江製鉄所のように5000 m3クラスの大型高炉を複数,備えた新鋭大型製鉄所が続々と誕生している。一方,日本の主力製鉄所は1960年から1970年代にかけて建設されたものであり,既に50年経過し,基本インフラは老朽化しつつあり,現状では高レベルであっても将来には不安も残る。中国の新製鉄所にはCDQはもとより,高炉炉頂圧回収タービンの効率を高める高炉乾式集塵,熱効率の優れた炉頂燃焼による熱風炉などが積極的に採用されている15,16)。いずれも導入技術とは言え,新鋭製鉄所に限れば消費エネルギーは日本より優位になりつつあると推測される。我が国は省エネなど新しいプロセスへの取り組み,技術開発を積極的に進め,先頭を走ってきた国であり,今後のCO2削減に対しても先進的な技術の発信国として役割を果たすべきである。

Primary energy consumption in various countries14). (Online version in color.)

一貫製鉄所を対象に炭素の収支とCO2発生のマクロ的流れをFig.6に示す。製鉄所には還元材,エネルギー源として22-24GJ/t-steel相当の主として石炭が入力される。コークス炉,焼結機,高炉から成る製銑工程は溶銑を製造すると同時に,コークス炉ガス(COG),高炉ガス(BFG)として約4-5GJ/t-steel相当のガス製造を賄い,発電所,酸素プラント,圧延など下工程に供給し,自己完結的に一貫製鉄所は成立している。所要炭素量は主に高炉操業条件に依存する。CO2削減を考える上でのマクロ的方策も同図に示す。炭素の利用効率向上(Carbon saving),脱炭素(Decarbonization)として入力側の所要炭素を減らすこと,そして出側のCO2を再利用するCCU(Carbon dioxide Utilization),CO2を隔離貯蔵するCCS(Caron dioxide Capture and Storage)に大別される。なお,CO2削減の評価として一貫製鉄所全体の機能保持が前提であり,上工程と下工程のエネルギーバランスの整合性を考慮する必要がある。

Macroscopic view of carbon flow in the integrated steel works and countermeasures for CO2 mitigation. (Online version in color.)

Fig.7は所要炭素量を決める高炉に焦点を絞り,高炉の機能とCO2削減の手段を示したものである。高炉内還元はCOと水素による間接還元,炭素による直接還元に分けられる。通常の高炉操業ではCOガスによる間接還元率がほぼ60%,水素還元率が10%,炭素による直接還元率が30%となる。COによる間接還元は発熱系で,直接還元は大きな吸熱反応であるが,高炉内において効率的なCOガス生成の原動力ともなる。この分配の最適点選択が低炭素化の操業設計の上で基本となる。高炉還元材比低減による低炭素化をねらう手段として還元平衡のピンチポイントとなるFeO/Feの還元平衡温度制御が挙げられる。具体的な手段として高反応性コークスの使用が提唱されている。さらに高炉から排出される未利用のCOガスを循環する方法が挙げられる。炉頂ガス中のCO2を分離し,還元能力を再生させたガスを高炉シャフト下部に吹き込み,ガス還元を強化することでコークス比の低減を実現できる。この操作は炉内還元ガス生成を担うコークスによる直接還元を低減できるが,固気還元への依存度が増して固気還元の平衡制約からシャフト部での還元材比は増える。あくまでもコークス比の低減である。高炉シャフト下部への還元ガスの吹き込みは古くからコークス比削減技術として検討され,我が国でも1970年代にNKG,FTGプロセスとしてCOGあるいは重油から製造した還元ガスを高炉に吹き込むプロセスとして開発が進められた17,18)。本図で示した炉頂ガス循環とは外部非依存で炉頂ガスからCO2分離を施した還元ガスの吹込みである。課題として製鉄所内で有効利用されている高炉炉頂ガスを炉内への再循環で自己消費するために,製鉄所のエネルギー整合性から逸脱していくことが挙げられる。

In-furnace reduction mechanism in blast furnace and approaches for low carbon. (Online version in color.)

高炉の還元材の選択から見た脱炭素の方向をFig.8に示す。水素利用の追求,カーボンニュートラル物質の利用などが挙げられる。ただし,水素自体は二次エネルギーであり,現状では炭化水素の改質などを経て水素を製造する方法が主流で,その製造にはCO2発生も伴う。CO2は生成熱比較でわかるように,炭素系化合物の中でも安定な物質で,言い換えれば炭素の最終形態に近い。炭素をほぼ限界まで利用する炭素系による酸化鉄還元は発熱系であるのに対し,水素による還元は吸熱系となる。よって,熱供給から水素使用比率には一定の制約がある。現状の高炉ではC/Hを考慮し,COG,天然ガスなど水素リッチのガス吹き込み拡大が望ましい。バイオマスは安定供給に不確実さがあり,また,組成的に重量当たりのエネルギー密度が低い。補助的な還元材に留まると思われる。

Directions for low carbon and decarbonization in blast furnace and heat of formation of various materials. (Online version in color.)

我が国ではでは省エネと資源対応力強化に特徴を持つ新コークス炉のSCOPE2119),コークス炉,高炉における廃プラリサイクル20,21),焼結機への都市ガス吹き込み22)などオリジナルな技術が開発適用され,CO2削減技術としても評価されている。後述するNEDO支援の研究開発プロジェクトも着手されている。これからの課題は,これらの技術を特定の実施企業に留めずに,国全体へ,早く普及させることである。

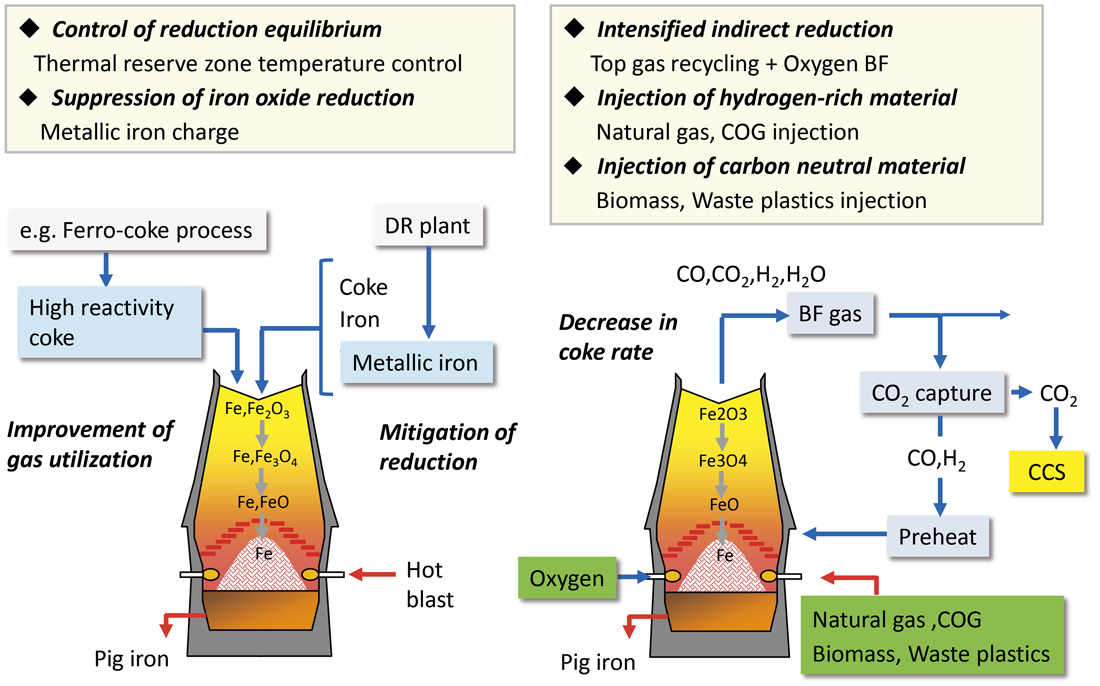

高炉の低炭素,脱炭素に繋がる総括的な技術全体をFig.9に示す。Fig.9左は現有高炉をベースにした新原料使用によるアプローチを示す。前述の還元平衡制御として高反応性コークス使用,また還元負荷軽減として金属鉄投入が挙げられる。いずれも製造設備の付加が必要であるが,原料のみの転換であり,現状の高炉にそのまま適用できる。金属鉄投入は現実的な手段であり,Voestalpineは米国南部に建設した大型のMIDREX法による還元鉄プラントで製造した金属鉄を同社の高炉への投入も検討し,使用試験も実施している23,24)。将来的に同社ではCO2フリーの水素の利用構想も描いている。Tenova HYLでは現行の製鉄所内のCOGによる還元鉄製造とその高炉投入も検討している25)。本図右はCO2隔離と組み合わせた高炉炉頂ガス循環,天然ガス,COGなど水素系吹き込み還元材の利用,廃プラスチック,バイオマスの活用を示す。ここで高炉炉頂ガス循環には熱風送風,酸素送風の両者が考えられるが,ガス還元をより強化し,循環に伴う窒素の蓄積を避けるためには酸素送風が望ましい。炉頂ガス中のCO2を効率的に分離するためにも窒素フリーの酸素送風が有利となる。

Schematic view of various blast furnace processes for low carbon and decarbonization. (Online version in color.)

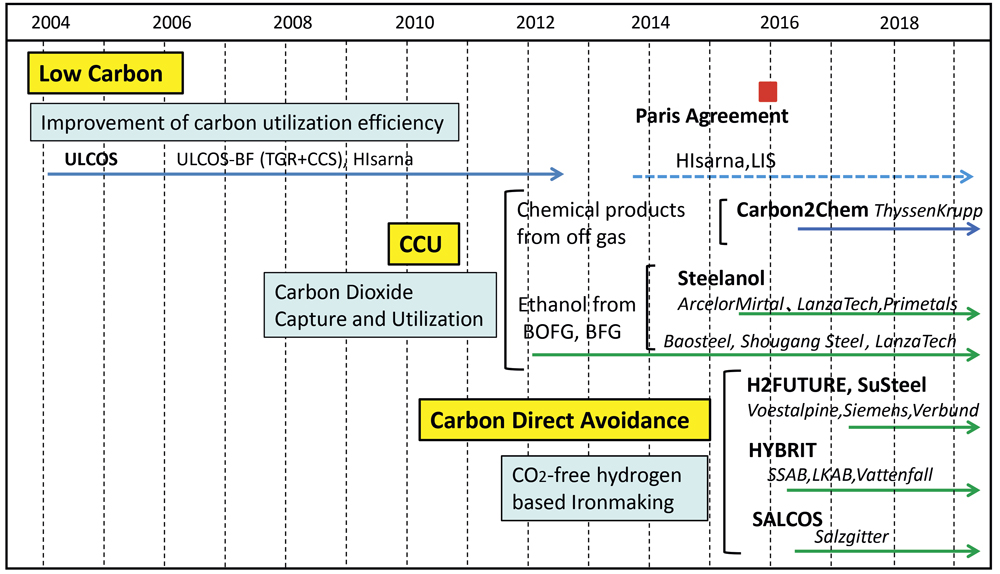

世界各国で現在進行中あるいは萌芽的な研究も含め,鉄鋼分野におけるCO2削減技術開発の全体動向をFig.10に示す。各国の国情を反映した技術開発で,それぞれ力点,目標感は異なる。パリ協定以前に提案されたプロジェクトが大半であるが,欧州では以前から80%削減の大きな目標設定がなされており,長期的な展望のもと,新たな研究開発に移行しており,それらの研究開発も含む。大別すると,高炉の発展系のプロセス,さらに排出されるCO2の再利用を目指すCCU,再生可能エネルギー由来の水素を利用した水素製鉄など将来系に分けられる。CCU,CO2フリー水素による水素製鉄の研究開発は至近に開始されたプロジェクトであり,長期的な観点からの新技術開発として注目されるが,視点が異なるため次章以降で触れる。

Projects in progress and process characteristics. (Online version in color.)

酸素高炉とは冷酸素送風に基づくプロセスであり,窒素フリー条件によってガス還元が促進され,微粉炭,天然ガスなどの多量吹込み,生産性の大幅増加など高炉の機能改善が図れる。酸素高炉にはシャフト上部への予熱ガス吹き込み,炉頂ガス循環と種々の方式が提案されている26–32)。予熱ガス吹き込みの酸素高炉と現有高炉との比較をFig.11に示す33)。ガス還元強化で直接還元率を大きく低下でき,コークス比大幅減となり低炭素高炉の基盤技術となる。原理は1980年代からドイツ,中国,カナダ,日本の研究者によって提唱されている。ほとんどが机上検討に留まったに対し,NKK(現JFEスチール)では4 m3の試験高炉で予熱ガス吹き込み方式の酸素高炉を実証している29,32)。CO2分離と炉頂ガス循環の組み合わせは後述の欧州のULCOSプロジェクトの基幹技術となっている。酸素高炉の商用高炉試験として旧ソ連にて,1985~1990年,Toulachermet製鉄所の内容積1033 m3の高炉にて,間歇的に酸素送風と炉頂ガス循環の試験が試みられている34)。

Typical comparison of oxygen blast furnace and conventional blast furnace33). (Online version in color.)

中国では1980年代のQin and Yangの提案もあって27),以前から炉頂ガス循環型の酸素高炉に注目し,活発な研究を行っている。2011年には8 m3の試験高炉によって酸素高炉の実証試験も実施している35)。出発点は微粉炭多量吹き込み,増産効果など経済性追求であったが,近年,北京科技大などが中心となってCO2削減に重きを置いた酸素高炉の研究に展開している36–40)。山東鋼鉄の小型商用高炉での試験が計画されていたが延期されている模様である。

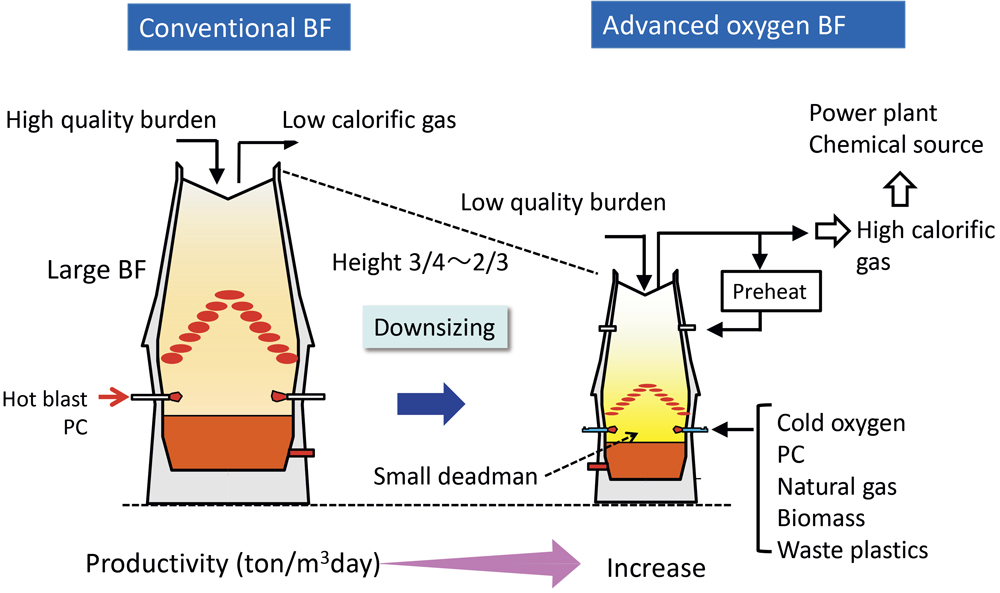

4・3 先進酸素高炉の設計と炉頂ガス循環の評価生産性倍加,多様な吹き込み還元材の多量使用に着眼し,CO2削減,製銑全体の省エネをさらに促進するために,従来酸素高炉の発展系である先進酸素高炉(Advanced oxygen BF)の研究が行われている33,41,42)。2013年~2015年にかけてNEDOの「戦略的省エネルギー技術革新プログラム」の一環で高炉メーカーおよび大学による基礎研究が行われた。高生産性の特徴を活かして高炉内容積を縮小し,大型高炉特有の大きな炉芯を縮小し,炉内の活性な領域を最大限,拡大して炉内反応に活かす構想である。さらに大型高炉の安定操業に不可欠な高品質原料の代替として低品位原料の使用を可能とし,経済性,省エネ効果を強化している。酸素送風の利点を活かし,水素リッチの天然ガス多量吹き込みを想定している。Fig.12に概念と特徴を示す。

Progressive development to advanced oxygen blast furnace. (Online version in color.)

Fig.13はモデル計算による炉頂ガス循環も含め,酸素高炉系のCO2削減効果と製銑からの余剰エネルギーとの関係を示す41)。同図で左側に向かう炉頂ガス循環方式ではガス循環の強化と共に製銑工程での発生CO2は減少し,究極では約20%の減となる。ただし,還元ガスとして炉頂ガスを消費するため,一貫製鉄所で必要とされる下工程への約4~5 GJ/thmのエネルギー供給に対応できず,エネルギー補填を必要とする。高発熱量で水素系の天然ガスによるエネルギー補填が有利であるが,正味のCO2削減は約10%と推測される。CCSの採用はCO2削減効果を大きく拡大できるが,CCSプロセス自体にエネルギーを消費する。先進酸素高炉では予熱ガス吹き込みで熱バランスを取りながら,多量の天然ガス吹き込みによって水素比の増加を図り,CO2発生量を減少させる。約10%の減となる。エネルギー発生型であって,一貫製鉄所のエネルギー整合性を維持し,発電,ケミカル原料用に高カロリーの炉頂ガスを使えるなど,発展性に富む。CCUとの連携ともなる。

Relationship between energy supply to downstream processes and CO2 emissions with various blast furnace processes41). (Online version in color.)

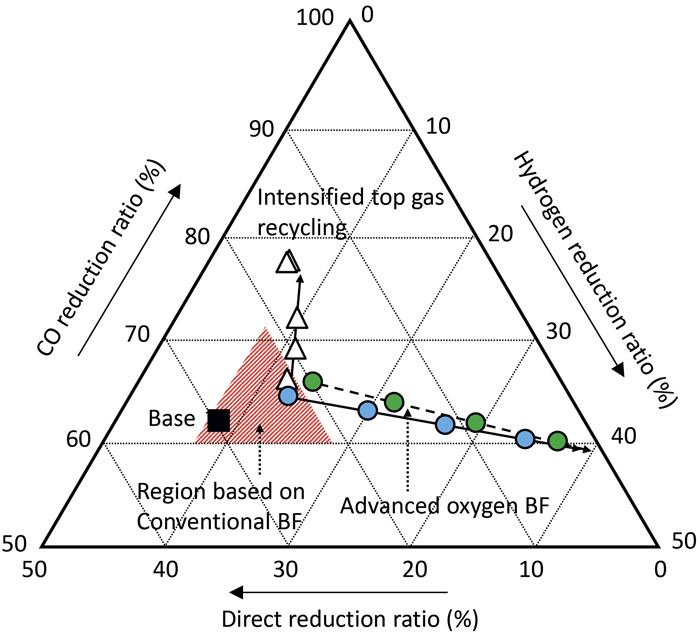

Fig.14は炉頂ガス循環,酸素高炉系においてモデル計算によって求めた種々の操作による高炉内還元機構の分配点の変化を示す41,42)。本図上方への動きは炉頂ガス循環強化を示す。炉頂ガス循環はCO間接還元率を増加させ,直接還元比率を抑制できるが,循環ガス量には上限があって操業条件の動きには制約がある。先進酸素高炉では水素系の天然ガス多量吹き込みによって還元の分配点は右方向に移動する。水素還元率と直接還元率を等価の条件で置換でき,直接還元をほとんどなしにも接近できる。この操作はコークスのソルーションロス反応を大きく抑え,コークスの劣化抑制にも繋がり,安価な原料使用が可能になるなど経済効果ももたらす。Fig.13の左右の方向に分かれる炉頂ガス循環系,あるいは水素系吹込み還元材の多量使用などエネルギー併産型のどちらを指向するかは製鉄所のエネルギー条件,今後のCCUとの連結への展開に依存すると思われる。

ULCOSプロジェクトとはUltra Low CO2 Emission Steelmakingの略称で,EUのの資金援助のもとに,鉄鋼企業に加え,Paul Wurth,Siemens VAIなどのエンジ企業,Swerea MEFOS(現Swerim AB)など43の企業,研究機関の参加のもとに実施された43–48)。2050年において50%のCO2削減を目指し,鉄鋼業の本格的なCO2削減プロジェクトして世界に先駆けて2004年にスタートした。プロジェクトの構成として酸素高炉+炉頂ガス循環(ULCOS-BF),溶融還元(HIsarna),還元鉄(ULCORED),電気分解(ULCOWIN)による鉄製造など多種にわたるが,主体はULCOS-BFとHIsarnaである。2010年にフェーズIは終了している。

ULCOSプロジェクトの中心となるULCOS-BFプロセスのフローをFig.15に示す46,47)。炉頂ガスからPSAによってCO2分離を施し,加熱した還元ガスをシャフト下部あるいは羽口から吹き込み,コークス比の大幅減を目指す。分離したCO2はCCSで隔離される。吹込み位置,再加熱の選択によって4種のモードがあり,Fig.15はVersion 1,3,4の三つを示す。最大で26%の入力炭素の減となる。プロセス検証としてスエーデンのLKAB試験高炉(有効内容積8.2 m3)を用い,2007年,2009年,2010年に計3回,約1~2か月の実証試験操業を行い,入力炭素削減率を最大で約26%近くまで削減できたと報告されている47)。ただし下工程の所要エネルギーを考慮したホットコイル基準では約15%の削減効果となる46,49)。

もう一つのプロセスとして,オランダのTata SteelのIjmuidenに約6万/t規模に相当するHIsarna溶融還元パイロットプラントが建設されている50,51)。豪州で長年,RioTinto社が開発してきたHIsmeltとIjmuidenのCCF(Cyclone Converter Furnace)の発展形である。石炭を事前乾留してチャー化させて還元用炭材とし,溶融還元炉上部の空間内で飛翔中に予熱予備還元された粉鉱石を炉本体のスラグ,メタルバス中で溶融還元処理する。生成ガスを二次燃焼によって高濃度CO2に転化後,CO2を分離し,発生熱を電気エネルギーとして回収するコンセプトである。パイロットプラント操業を既に5回実施し,2020年には商用化を目指す計画である。

なお,ULCOSプロジェクトのULCOS-BFに関して,最初のフェーズであるULCOSIは2010年に終了し,その後,ドイツとフランスの小型高炉を用いた商用炉試験によるULCOSIIにステップアップする計画であった。特にフランスではCCSも併設した商用高炉試験が企画されていたが,両者,共に中止となっている。資金面による理由とされているが,経済性,実現性など今後の展開などプロセス評価に一定の判断をしたと推測される。なお,ULCOS-BFの構想の一部は炉頂ガス循環など特定の技術開発に特化して,フランス国内の小規模なLIS(Low Impact Steelmaking)プロジェクトに組み換えられ,縮小継続されている。

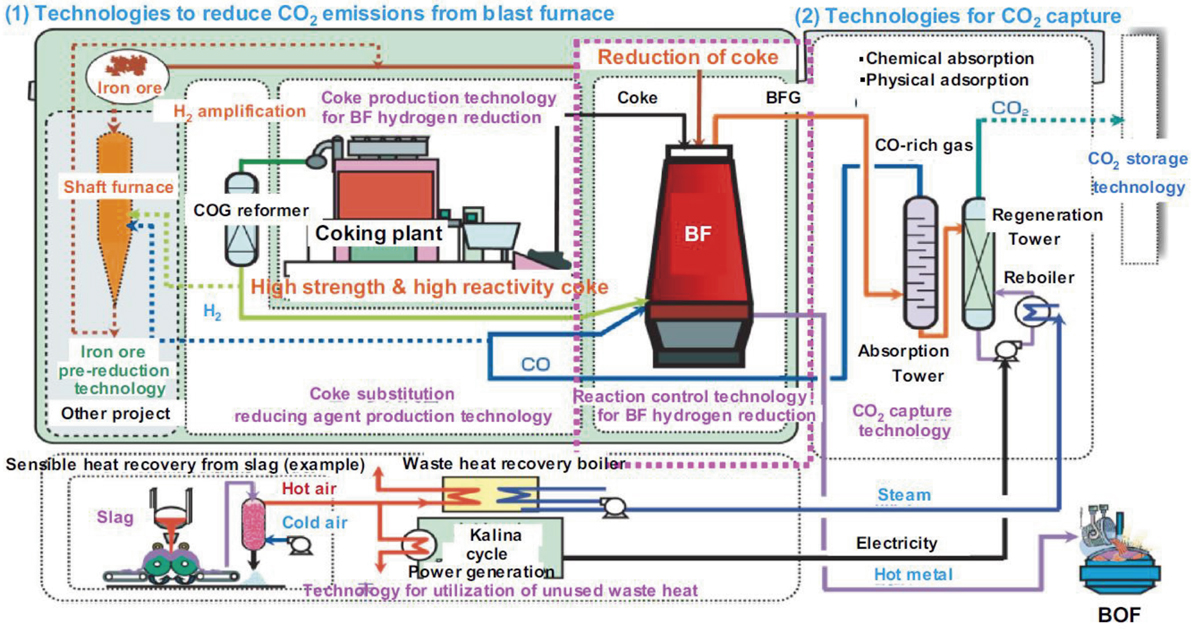

4・5 COURSE50とフェロコークスプロジェクトCOURSE50は2008年から開始された我が国のNEDO支援プロジェクトで,COURSE50とはCO2 Ultimate Reduction in Steelmaking Process by Innovative Technology for Cool Earth 50の略称である。50は目標年の2050年を指す。日本の高炉メーカー4社と新日鉄住金エンジが加わり,大学が支援的研究を行っている52–55)。プロジェクトの全体構想をFig.16に示す。主体はコークス炉ガス中CH4の水蒸気改質によって水素を増量させ,還元ガスを高炉に吹き込む方法と,高炉炉頂ガスからCO2を分離隔離するプロセスから構成されている。水蒸気改質の熱源にはコークス炉ガスの顕熱を考慮している。入力炭素の減として10%,CCSによるCO2分離隔離によって20%,総計30%のCO2削減を目標としている。CO2分離にはアミン吸収とPSA物理吸着法の両者を検討している。製鋼スラグの顕熱回収など,省エネにも注力している。ULCOSでも使用されたスエーデンのLKAB試験高炉を利用し,試験操業が実施され,ほぼ予測した結果が得られたと報告されている55)。さらに,還元ガス吹き込み,炉頂ガス循環の効果をプロセス的に検証するために内容積12 m3の試験高炉が新日鐵住金の富津に建設され,2016年度から試験操業が実施されている。2030年にこれらのコンセプトが盛り込まれた商用高炉を稼働させる計画になっている。

Outline of COURSE50 process flow54). (Online version in color.)

前述の高反応性コークスの具体的な姿としてフェロコークスプロセスがNEDO支援の高炉メーカーによる共同プロジェクトとして提唱され,開発が進められている。フェロコークスとは金属鉄内装型コークスを指す。このフェロコークスは石炭と粉鉱石を混合し,ブリケットに成型後,連続式縦型乾留炉で製造され,内装還元された鉄の触媒効果によるコークスのガス化反応促進と高炉への鉄源投入効果の役目を持つ56)。

Fig.17はフェロコークス製造プロセスと高炉投入時の効果を模式的に示す。使用量は高炉内のソルーションロス反応で消費されるコークス量相当とされ,スペーサーとしては従来コークスを用いる機能分担である。内装された金属鉄がRedox反応を経由してコークスのガス化反応を加速し,その吸熱効果で炉内温度を下げる。その結果,酸化鉄還元のガス利用率が向上し,低炭素化に繋がる。また,ブリケットマシーンによる成型と縦型乾留炉による制御された乾留によって非微粘炭の多量使用が可能になり,資源対策の有効な手段ともなる。モデル計算例によれば粉鉱石を27.9%内装したフェロコークスを101 kg/thm,高炉使用した場合,製銑プロセス全体では6.1%の所要炭素減となる55)。

Conceptional flow and characteristics of ferro-coke process. (Online version in color.)

このプロジェクトの一環として,JFEスチール京浜に30 t/dのパイロットプラントが建設され,2012年5月から2013年2月にかけて長期製造試験が行われ,2013年にJFEスチール千葉6高炉にて実炉投入試験も実施され,効果が検証されている。次ステップとしてJFEスチール福山に300 t/dの中間プラントが建設中である。

4・6 韓国のプロジェクト構想韓国では国内の共同プロジェクトとして高炉還元材比の大幅削減をめざし,コークス炉ガス中のCH4を高炉炉頂ガスから分離したCO2で改質し,生成した還元ガスを高炉に吹き込む構想の研究開発を発表している57,58)。POSCO,RIST(Research Institute of Industrial Science and Technology)など韓国の主要な研究機関が参画している。ULCOS-BF,中国の酸素高炉ではCO2分離を施した還元ガスを高炉に吹き込むが,本プロセスでは高炉ガス中のCO2を除去した還元ガスの側を燃焼させてエネルギー回収し,分離したCO2をCOG中CH4の改質源としている。ドライリフォーミングの採用で,炭素循環的な考えである。プロセス全体をFig.18に示す。N2は還元ガス側に付随して系外に抜け,窒素循環は避けることができ,現状の熱風高炉でも適用できる。さらに,力点を置いているのはNH3によるCO2吸収である。一般的なのはアミン吸収であるが,NH3吸収はアミン系に比べて吸収能が高く,エネルギーを消費する放散塔の温度が低いなどの優位性があるとしている。Pohangで10 tCO2/dのパイロットプラントを建設し,検証に移っている。

Carbon recycling through dry reforming in ironmaking57). (Online version in color.)

なお,POSCOは同社のFINEXにおいて,流動層の排ガスを部分的にPSAで処理し,再生した還元ガスを循環に回しているが,その機能を強化し,Fig.19に示したように分離したCO2を深冷分離で純度を上げ,CCSで隔離する構想も持っている13)。現行高炉より-45%のCO2削減になると評価している。

Further CO2 mitigation potential in FINEX process13). (Online version in color.)

豪州はCSIRO(Commonwealth Scientific and Industrial Research Organization)が中心となり,CO2BTP(Australian CO2 Breakthrough Program)と称した総括的なCO2削減技術開発が起案され,鉄鋼はその一環でバイオマス利用を目指した研究を展開し,ISP(low emission Integrated Steelmaking Program)の名称のプログラムを起こしている。バイオマスを鉄鋼プロセス内でカスケード的に徹底利用する基本構想である59)。

米国では北部から算出されるマグネタイト微粉精鉱を水素中で急速還元するプロセスをユタ大学のSohn教授らが提唱している60,61)。AISI(American Iron and Steel Institute)の支援を受け,AISIのCO2 Breakthrough Program,米国鉄鋼分野におけるCO2削減技術として位置付けられている。水素の製造は電気による水の分解,あるいは天然ガス利用による。気送中の急速還元であり,Flash Ironmaking Technology (FIT)の名称も用いている。

緒言で述べたように,長期目標達成に向けて各産業が具体的にどのような技術対策を講じていくかはこれからの議論である。欧州では鉄鋼業界の団体である欧州鉄鋼協会(EUROFER)が長期目標に対する鉄鋼業界側からの見解としてのロードマップ,“Steel Roadmap for a Low Carbon Europe 2050”を2013年に公表し,2050年の長期目標達成への様々な具体的な技術的アプローチの検討を行うと同時に,それを実現し得る条件,実行時のコスト評価,課題分析など踏み込んだ見解を示している5,62,63)。このロードマップ作成はBoston Consulting Groupとドイツ鉄鋼協会VDEhが共同で行っている。2050年目標に対して,現状技術のさらなる改良,あるいは期待される新技術を積み上げ的に加算することによって,どこまで接近可能かを検討した結果を示している。

今後の製鉄プロセスとして将来展開も考慮し,高炉-転炉(BF-BOF),スクラップ-EAFの他に天然ガスベースの還元鉄とEAF,ULCOSで検討された新プロセスも含めた幅広い構成で検討している。その積算から,2050年における2010年基準のCO2削減率を求めている。Fig.20に各ケースの予測結果を,Fig.21のそのプロセス構成を示す。2050年において逐次的な技術改善によって15%削減,DRI-EAFへの転換で40%削減,炉頂ガス循環とCCSで57%削減,あらゆる手段を講じることで約90%削減に繋がるとしている。経済性評価から,Economic scenario,Uneconomic scenarioに明確に二分し,Uneconomic scenarioとは何らかの財政的支援が不可欠の条件を意味している。

CO2 intensity pathway scenarios for the EU steel industry up to 20506). (Online version in color.)

CO2 emissions reduction potentials in various processes6). (Online version in color.)

ロードマップで重視しているのは高炉から新プロセスへの転換に伴う諸問題である。コストに関しては,各プロセスのCAPEX(Capital Expenditure),OPEX(Operating Expense)を算出している。例えば,現行高炉を基準にOPEXとしてスクラップ溶解-EAFは+14%,DRI-EAFは+33%の数値を示している。さらにDRI-EAFの場合,電力供給側のCO2削減がどこまで可能か,天然ガスの大量供給への疑念も挙げ,DRI-EAFへの転換には否定的である。そして,CCSについては外部コストであって財政的支援が必要で,特定地域の実施ではなく地球規模的な観点からの公平さを持った実行が必要であることを強調している。社会的受容性の問題もあることも指摘している。欧州ではCCSに関して,国によって評価が異なり,ドイツ,オーストリアでは環境上の理由でCCSが実質的に実施困難であることも影響していると思われる。

5・2 長期目標達成と経済性Fig.22はStillの提示資料を元にCO2削減と製造コストのデカップリングを説明したものである64)。従来は省エネを中心にCO2削減を実施し,これはエネルギー所要量の削減にもなるために製造コストは減り,製造側にとってもメリットはあったが,省エネ技術導入の限界を越えると,Fig.22中に示したAbatement costの負担が生じる可能性がある。CO2削減を促進するために,炭素価格制度(カーボンプライシング)も検討されているが,特定地域の実施ではカーボンリーケジも懸念される。国際商品である鉄鋼製品価格について不整合が生じる可能性もある。産業として健全な事業持続を視点に入れた公平感のある制度設計が不可欠と思われる。

Decoupling between steel production cost and CO2 intensity decrease64). (Online version in color.)

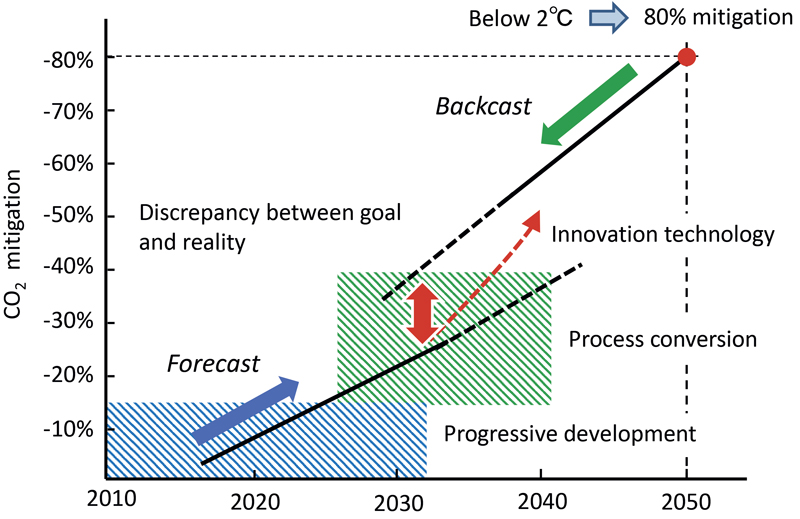

地球温暖化対策の進め方として特定年の目標が設定され,バックキャスト的にその道筋設定がなされ,今,何をすべきかが議論されることが多いが,鉄鋼のように大規模な装置産業では現状からのフォアキャスト的シナリオでのアプローチも必須である。EUROFERのロードマップもそれに近い。Fig.13のモデル計算ではプロセス改善で10~15%のCO2削減効果までは予測できるが,長期目標との整合性を考えた場合,Fig.23の概念のようにそのギャップを埋める新たな方策設計も必要となる。既に述べた技術は製鉄プロセス内部に改善を施し,CO2削減を達成しようとするプロセス開発である。製鉄所閉鎖型のCO2削減プロセスは既存設備の大規模改造などによるコスト負担,外部コストをどうするのか,社会的なシステムが地球規模的に完備されるかなどの課題も浮かび上がる。その状況の中で欧州では新たな方向探索の動きが見られる。その流れをFig.24に示す。CO2を廃棄するのではなく利用し,新たな価値を生み出す技術であるCCUの模索,あるいはCO2フリー水素を活用した抜本的な脱炭素プロセス(CDA:Carbon Direct Avoidance)への指向である。

Discrepancy between goal and reality in CO2 mitigation. (Online version in color.)

Transition of CO2 mitigation technology toward long-term goal. (Online version in color.)

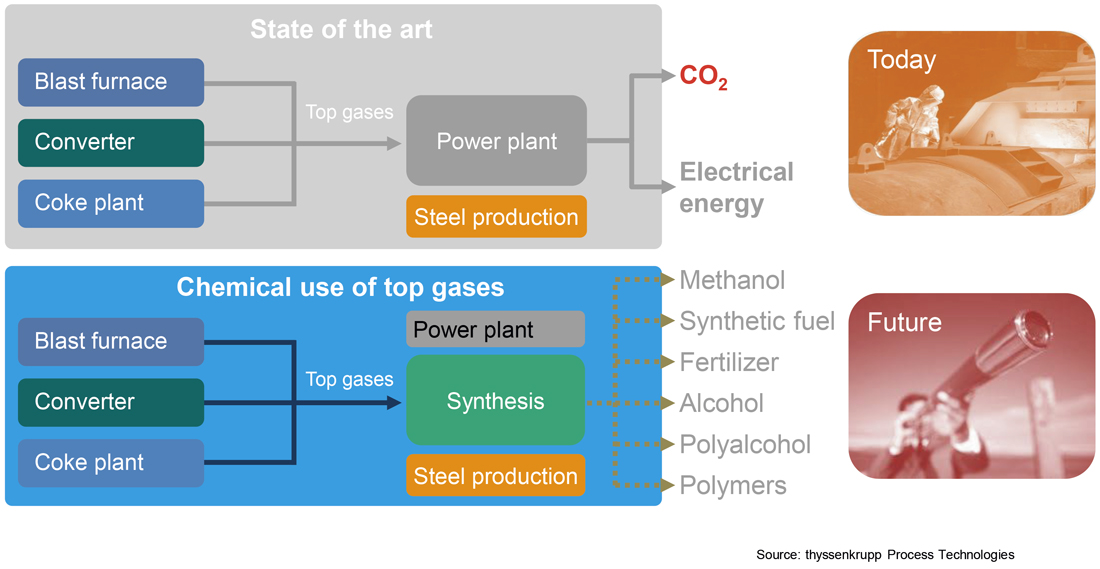

ドイツのThyssenkrupp社が中心となり,CO2を含む製鉄所排ガスを化学産業の原料として利用するCaron2Chemプロジェクトが開始されている65–67)。Caron2ChemのCarbonはCarbon dioxide,ChemはChemical productを指し,Caron2ChemとはCO2を化学製品への転換を目指すプロジェクトの呼称である。ドイツ連邦政府支援のもとに,2016年6月末,正式にプロジェクトがキックオフされている。

現在の鉄鋼業,化学産業は個別に化石原料を入手利用し,中間物質などを相互に利用する概念はない。鉄鋼業から排出されるガスはCO2も含め,化学産業から見れば有価な利用価値を含むものであり,Fig.25に示したように,ケミカルの力でメタノール,合成燃料,肥料,その他の化学製品に転換し,産業全体でCO2削減を図るコンセプトである。同社では化学産業との産業間連携に基づくCCUの構想をCross-industrial Networkと称している。その転換の中で水素が不可欠であり,基本的にCOGから供給するが,不足分は再生可能エネルギーを利用した水分解による水素で充足させる。製鉄所から排出される膨大な排ガスを産業全体で最適運用し,社会全体に貢献しようとする構想である。経済性を考慮したSustainabilityの追及で,ハードのCO2 captureではなく,産業連携を利用した“Integrated CO2 Capture”とも強調している。これらの研究開発を進めるために広範な技術開発体制を組み,大手企業のSiemens,BASF,触媒を担当するClariant,研究機関としてFraunhofer,Max-Planck,大学がなど17の組織が参加している。2016年11月には同社のDuisburgにて研究施設の着工に入っており,今後の動向が注目される。

Concept of Carbon2Chem process66). (Online version in color.)

Carbon2Chemは再生可能エネルギーを積極的に利用するドイツのPower to Gasの構想と関係している。再生可能エネルギーの代表でもある太陽光発電と風力発電は急速に普及しつつあり,ドイツでは水力を除いて29%まで達しているが68),課題として,一次エネルギーの供給源として不安定で貯蔵できないこと,地理的条件に影響されやすいことが挙げられている。ドイツでは風力発電は北部に,太陽光発電は南部に偏在している。再生可能エネルギー由来のクリーンな電気を全国的に安定供給しづらく,その弱点を解消するために,再生可能エネルギー由来の電気を水素あるいはCH4に転換,貯蔵し,国内の天然ガスパイプライン網に乗せて国内に供給利用する考えがPower to Gasである69)。ドイツでは天然ガスパイプラインが普及しており,ガス経由で再生可能エネルギーの国内全体での利用推進を図る。Fig.26はPower to Gas構想をビジュアルに表示した図であり,再生可能エネルギーを水の分解によって水素に変換してエネルギーとして貯蔵し,以降,水素をユーザーに供給あるいはパイプラインのガスグリッドに組み込み,一部はメタン合成を経てメタンに転換する。Carbon2Chemは水素利用の面で,このPower to Gasに連動した構想とも言える。

Schematic description of Power to Gas69). (Online version in color.)

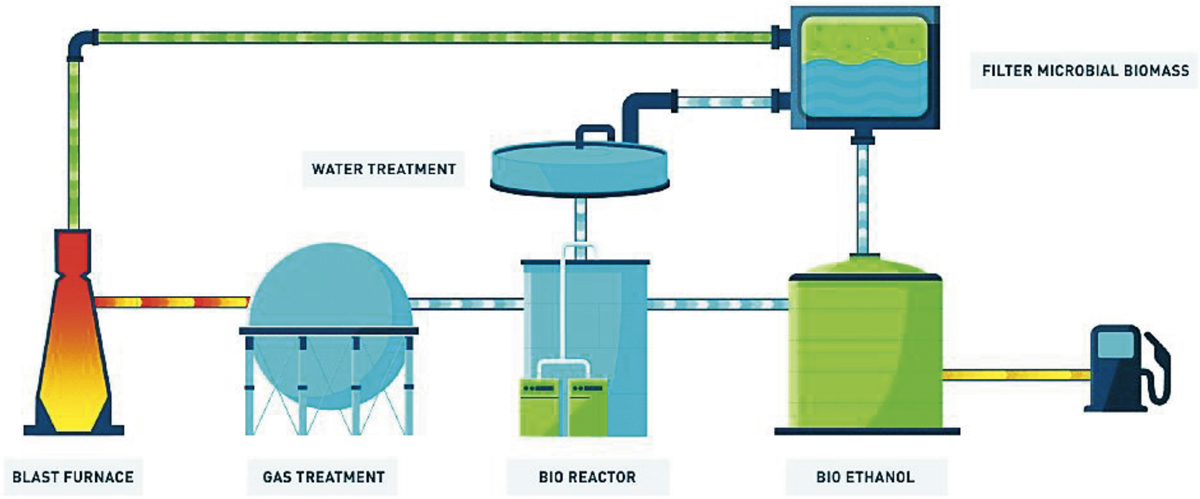

CO2を含む製鉄所排ガスから微生物発酵技術によってアルコール類を製造し,CO2排出を軽減する構想が欧州,中国などで検討されている70–73)。ニュジーランドで設立され,米国に拠点を置くLanzaTechが基本技術を提供している74)。同社は2008年に豪州BlueScope New ZealandにPP建設,以降,2012年にBaosteel,首都鋼鉄,POSCO,ArcelorMittal,Siemens VAI Metals Technologiesなどに本技術を提供,展開している。欧州のArcelorMittalでは“Steelanol”のプロジェクト名称を用い,LanzaTech,Primetals,ArcelorMittal,E4techの4社で共同プロジェクト化している73)。

“Steelanol”の概念をFig.27に示す。CO2を含む排ガスから嫌気性発酵でエタノールをはじめ,アルコール類を製造する。発酵に用いるバクテリアには遺伝子組み換えなどの技術を用いるとされている。特徴として,通常のエタノール合成では水素を必要とするが,発酵菌の作用によって幅広いCO/H2比に対応できるとしている。首都鋼鉄ではパイロットプラントによる転炉ガスからのエタノール製造に成功し,4.6万t/y能力の商用プラントが既に稼働している。ArcelorMittalはベルギーのGhent製鉄所にエタノール製造6.2万t/yの実証炉を建設中である。

Transforming steel mill gases into ethanol through gas fermentation73). (Online version in color.)

CO2削減効果に関してはLCA的解析によって評価しなければならない。化学合成ではないために高圧,高温の場を必要としないのが特徴であるが,発酵技術であることから処理速度などが開発課題と思われる。コストなどの課題もあるが,海外の有力鉄鋼,鉄鋼関連エンジ企業が将来技術として研究を進めており,将来的にCO2を含む製鉄所排ガスを有価物に転換する新たな方向として今後の動向が注目される。

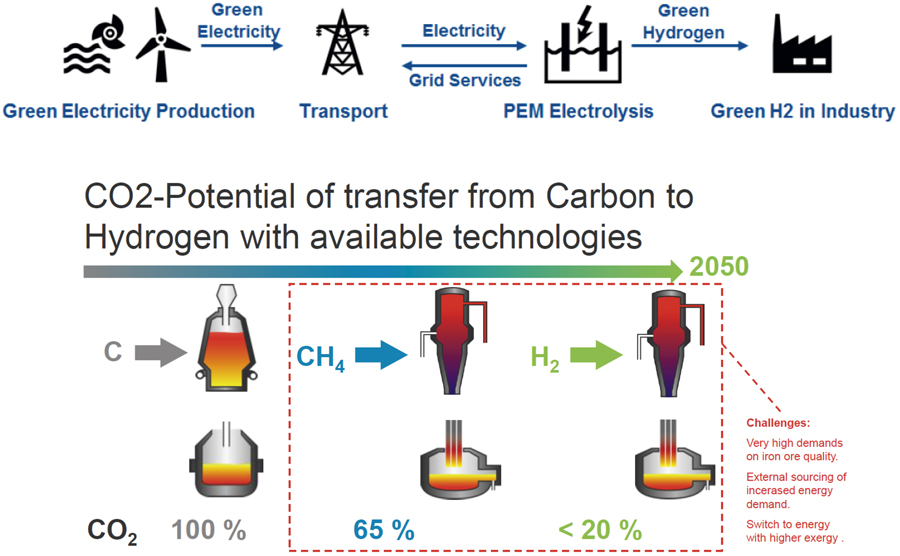

6・5 CO2フリー水素を利用した水素製鉄近年,欧州を中心に再生可能エネルギー由来の電力による水分解で水素を製造し,その水素利用で鉄を製造する水素製鉄に基づくプロジェクトが発表されている75–80)。CDAの概念で脱炭素を目指す構想である。水素利用ではクリーンな水素の質が問題になるが,欧州では地球環境に望ましい水素の製造,利用法を定量的に定義しようとするCertifHyプロジェクトが2015年にスタートしている81)。CO2フリーの再生エネルギー由来の水素を“Green Hydrogen”とし,望ましい水素の利用拡充を提唱している。鉄鋼では,VoestalpineがH2FUTURE,北欧グループはHYBRIT,ドイツのSalzgitter社はSALCOSの名称で,その構想を公表している。いずれのプロジェクトもEUのEuropean Union’s Horizon 2020の枠組み,あるいは国の資金援助を受けている。

6・5・1 H2FUTUREVoestalpineが中心となったプロジェクトで2017年2月に正式に発表されている。再生可能エネルギー由来の電力によって水素を製造し,その水素によって還元鉄をシャフト炉で炭素フリーの状態で製造し,EAFで溶解,精錬する構想である75,76)。Siemens,オーストリアの電力事業者であるVERBUND社も参加している。4年半の計画で協力者としてオランダの研究機関ECN,オーストリアのK1-MET,VERBUNDの系列会社APGも加わっている。公表されているH2FUTUREの概念をFig.28に示す。Voestalpineは2050年には水素製鉄への転換を目指している。

Concept of H2FUTURE project based on green hydrogen76). (Online version in color.)

核になる技術は水素製造であり,水分解技術としてアルカリ水電解,PEM(Proton Exchange Membrane),SOEC(Solid Oxide Electrolysis Cell)などが開発されているが,Siemensが最も有望な方法として注力しているPEMを選択している。VoestalpineのLinz製鉄所に6MWのPEMが建設される計画である。Voestalpineは米国でMIDREXプロセスによる還元鉄事業を開始し,この大型シャフト炉の還元鉄製造技術をH2FUTUREに適用していくとされている23)。なお,シャフト炉還元を代替する技術として流動層で予備還元,水素プラズマで最終還元,精錬を行うSuSteelプロジェクト構想も描いている。

6・5・2 北欧のHYBRIT2016年4月に公表された北欧のプロジェクトである。HYBRITとはHydrogen Breakthrough Ironmaking Technologyのプロジェクト名称で,参加企業はLKAB,SSAB,VATTENFALLなど北欧系の企業である。スエーデンの豊富な水力発電,あるいは再生可能エネルギー由来の電力によって水分解で水素を製造し,還元鉄プラントでDRIを製造,EAFで粗鋼生産を行う構想である77,78)。構想図をFig.29に示す。ペレット製造の熱源にはバイオマスを用いる。還元に関してはシャフト炉のTenova HYLのプロセスを適用するとしている。2018年から2024年までがパイロットプラントによる基礎研究の実施,2025年以降にデモプラント建設を予定している。このプロジェクト推進のためにHYBRIT Development ABの会社組織を設立している。スエーデンは2045年までにCO2のNegative emissionを目指しているが,それに呼応した長期的なプロジェクトである。スエーデンの粗鋼生産量は460万t/yであり,HYBRTへの転換も量としては非現実的ではない。鉄製造コストにも言及し,EU内の排出権取引であるEUETS(EU Emissions Trading System)の利用を想定している。

Comparison of conventional blast furnace and HYBRIT78). (Online version in color.)

ドイツのSalzgitterはH2FUTUREと基本形は同じで再生可能エネルギー由来の電力を利用して水素を製造し,シャフト炉での還元鉄製造を計画している(Fig.30)79)。SALCOSとはSalzgitter Low CO2 Steelmakingの略称で,シャフト炉にはTenova HYLのEnergironをベース技術として用いる。同社では高炉を段階的に,このプロセスに転換する構想である。水素製造に関してはGrInHy(Green Industrial Hydrogen)の名称の別プロジェクトと連携している80)。フィンランドの研究機関VTT,ドイツのSalzgitterグループ,Sunfire(燃料電池メーカー)が参加し,2016年に開始されたプロジェクトである。特徴として,水素製造に固体酸化物を利用し,Sunfire社によるSOECとSOFC(Solid Oxide Fuel Cell)のリバーシブル利用にある。立地条件によっては余剰ガスを利用した電力供給も可能である。

Conceptional flow of SALCOS79). (Online version in color.)

我が国の鉄鋼業は省資源,省エネの追求から,既に長年にわたって低炭素化への努力を払ってきた。しかし,長期目標達成に向けては,既存技術の逐次的改善では限界に近く,新たな構想とそれを円滑に進めるシナリオ作りに取り組まなければならない。

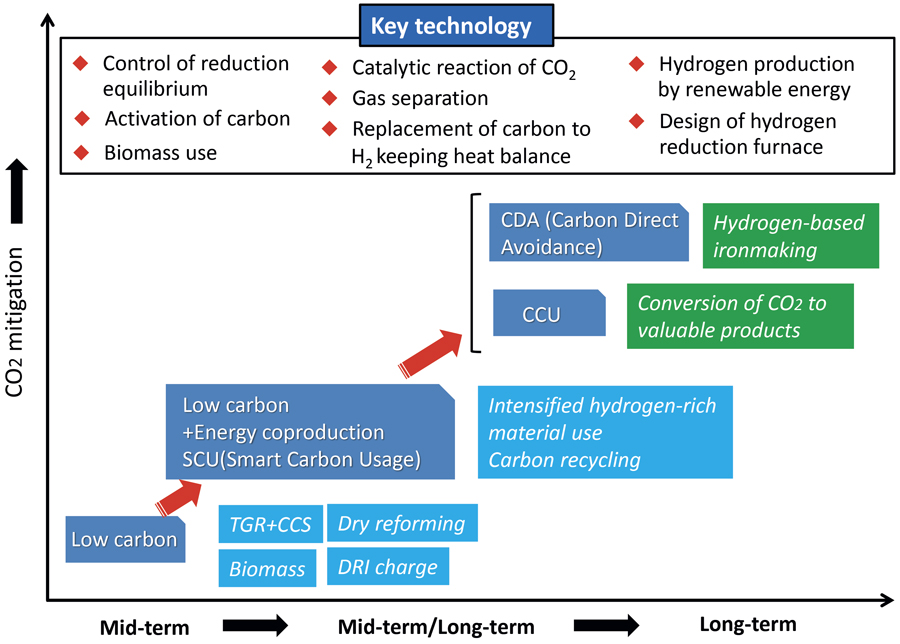

炭素の効率的利用,水素への部分的な置換は既に検討開始されているが,それに加え長期的観点から,より革新的なプロセス構築など新たな視点からの検討も必要とされる。CO2を廃棄するのではなく利用するCCU,再生可能エネルギーとの連結など抜本的に炭素から離れるなど挑戦的な構想も海外で提案され,注目される。Fig.31は現在までに提案されている高炉を中心としたプロセス展開を示す。本図の右への方向は現行プロセスの炭素利用の徹底した改善である。欧州ではSCU(Smart Carbon Usage)の概念も提示されている。炭素依存の軽減ではあるが,基盤は現行プロセスで限界もある。そして,産業連携でCO2を利用するCCU,CO2フリーの水素製鉄など長期的視野から将来形を追及する新たな方向も現れている。炭素依存を脱却できる水素製鉄は理想形ではあるが,技術的に生産規模の拡充がどこまで可能か,鉄鋼生産と水素供給量が整合するか,プロセス的に大きな吸熱を伴う水素還元炉の操業設計,浸炭を経ていない還元鉄のEAFでの溶解性などの技術課題も予見される。各産業の枠組みを超えたクリーンエネルギーの供給システム構築が前提となる。CO2削減ポテンシャルと今後の展開例をFig.32に示す。一挙に将来プロセスに移行することはできない。現行プロセス改善の限界までCO2削減をめざし,CO2削減は共通課題であることから,産業間連携,規模感を踏まえたクリーンエネルギーの展開利用および各プロセスの特徴と立地条件に合致した最適プロセスの選択,設計となると思われる。Fig.32に示したキーテクノロジーは従来の鉄鋼の範疇を超えた技術内容であり,広範な組織による開発体制が必要である。また,安全,安心な素材を提供できる素材産業としての活力を維持することも不可欠であり,外部コストの負担を軽減できる社会システムの構築,公平感の得られる仕組み作りも必要である。いずれの技術開発も利益追求ではない。全て検証レベルから始まるが,地球環境問題軽減への意欲的な姿勢が評価される環境整備も不可欠である。

Diversification of ironmaking processes toward CO2 mitigation. (Online version in color.)

Pathway of ironmaking process to long-term goal. (Online version in color.)

低炭素高炉の出発点となり,以降の研究開発の流れを作った高炉への還元ガス吹き込み,酸素高炉は1970年,1980年代にいずれも日本で本格的に提案,研究開発されたプロセスである。その成果は以降の各国の関連プロジェクトの進展に大きなインパクトを与えている。CO2削減技術も新しいフェーズに入ろうとしている。我が国の鉄鋼における新技術へのポテンシャルは高い。今後の展開においても我が国は指導的役割を発揮すべきと思われる。

本レビューで国内外のプロジェクトを紹介するにあたり,関連する図面を提示したが,その転載に関して,各プロジェクト(COURSE50,フェロコークス,POSCO,EUROFER,ULCOS,Carbon2Chem,Steelanol,HYBRIT,H2FUTURE,SALCOS)の関係者の許可を得た。その転載許可を与えてくれた方々に謝意を表します。