2020 年 106 巻 5 号 p. 244-253

2020 年 106 巻 5 号 p. 244-253

This research centers on elucidating the relationship between void nucleation sites and the morphology/distribution of the surrounding phase in dual-phase steel during the initial stages of ductile fracture. Characteristic features of voids and surrounding ferrite/martensite grains were observed through a three-dimensional (3D) optical microscope analysis with the aid of serial sectioning. The characterized 3D distribution and morphology of ferrite/martensite surrounding the voids were set as an input for a finite flement (FE) simulation to obtain the hydrostatic pressure and equivalent plastic strain in the ferrite and martensite phases during tensile deformation. Experimental results showed that some of the voids present in the ferrites were surrounded by the flat-shaped martensites, which were elongated along both rolling direction (RD) and transversal direction (TD). These flat-shaped martensites were existed along the tensile direction. The FE simulation showed that the ferrite grains sandwiched between the harder martensites are more susceptible to void nucleation; this is due to the concentration of equivalent plastic strain and hydrostatic pressure in the ferrites during tensile deformation.

Dual Phase鋼(DP鋼)は軟質なフェライト(α)と硬質なマルテンサイト(α’)を有し,優れた強度-延性バランスを有する。高強度であるほど成形時の破断が問題になるが,その延性破壊現象は複雑である。延性破壊はボイドの形成,成長,合体の連続により予測され1,2),マクロには部材の構造に由来した応力集中が不均一な塑性変形および破壊を誘発する3)。また,ミクロ組織の不均一性が延性破壊現象に影響を及ぼしたとの報告が多い。

一般にマルテンサイトの体積率が増加した場合,またはC濃度の増加によりマルテンサイトの硬度が高くなった場合にDP鋼の延性は低下する4,5)。DP鋼を焼き戻し,マルテンサイトを軟化させた場合にひずみ分布が変化したことから3,6,7),硬度の異なるミクロ組織が不均一なひずみを発達させると推測されている3)。また,塑性変形中におけるひずみ硬化の変化は,軟質なフェライトと硬質なマルテンサイトとの応力分配に基づいて説明され8,9),フェライト領域を囲む様に分布したマルテンサイト領域がフェライトおよびマルテンサイトの応力分配を変化させたとの報告がある10,11)。熱処理を工夫し,伸張した微細なマルテンサイト領域をフェライト結晶粒界に沿って分散させたDP鋼と,等方性のマルテンサイト領域およびフェライト領域のDP鋼とを作製し,引張試験を行ったところ,フェライト領域の変形を阻害するような形状と分布であった前者のDP鋼が塑性流動を抑制したと報告されている4)。このように,従来,マルテンサイトはDP鋼の延性破壊現象および不均一な塑性変形現象を生じる主な材料因子と考えられ,マルテンサイト体積率,フェライト/マルテンサイトの硬度差,マルテンサイト領域の分布が,それぞれ塑性ひずみの分布を変化させたと報告され,ボイドの発生に影響を及ぼしたと予測されている。

延性破壊を抑制するような材料設計を考えるうえで,破壊の起点となるボイドなどの微小な損傷の発生を抑制することは重要である。ボイドの発生を抑制する材料組織を特定し,それらを制御することにより高延性なDP鋼を作製できる。ボイドなどの微小な損傷の発生箇所は,フェライト/マルテンサイト界面およびマルテンサイト領域内(従来知見のマルテンサイト領域の割れを含む)であったとの報告がある6,7,12)。介在物からも微小な損傷が生じたが,DP鋼においてその数はわずかであり,この損傷が延性破壊の支配因子とは考えにくいと報告されている12)。ボイドの発生箇所と対応した静水圧13)および塑性ひずみの集中3,12,14)は,ボイドの発生に起因した材料因子を特定するための重要な指標である。Digital Image Correlation(DIC)観察を行った報告によると,ひずみの集中した領域と複数のマルテンサイトおよびフェライトを伝播したマクロなき裂の領域が一致した3)。さらに,変形中にフェライト/マルテンサイト界面において不連続なひずみ勾配が生じ,このような領域がマイクロボイドの形成した領域と一致したと報告されている3,6,15)。

また,圧延方向と平行な方向を外部負荷方向として引張試験を行ったDP鋼において,圧延方向と板幅方向を含む断面を観察したところ,圧延方向に伸長したマルテンサイト領域の間のフェライト領域では,比較的ひずみが高くなった16)。フェライト領域内のフェライト結晶粒界16)およびせん断帯17)がひずみの集中した領域であったことから,それらの領域も同様に損傷の発生する候補と考えられる。しかしながら,断面観察は,表面より深部のボイドの存在を確認できず,ボイドの発生箇所を見落とす可能性がある。断面観察においてフェライト領域内にボイドが存在した場合には,表面より深さ方向に存在したマルテンサイト領域からボイドが発生した可能性を否定することは難しい。また,板厚方向を含むマルテンサイト領域とフェライト領域の分布,およびマルテンサイト領域の形状を把握することは難しい。三次元の組織の形状と分布,および応力とひずみの集中した領域は十分に明らかではなく,ボイドの発生箇所についても,特にフェライト領域においては,従来報告されている複数の材料因子との関係を十分に確認されていない。ボイド発生箇所を観察することにより,ボイドの発生を抑制するような組織の形状および分布を特定すれば,高延性な新しいDP鋼を作製できる可能性がある。

Satoらは,湿式研磨およびナイタールエッチングを繰り返し,エッチングした組織の連続断面を光学顕微鏡により観察するシリアルセクショニング法により,変形前のDP鋼のマルテンサイト領域の三次元的な形状を観察した。その結果,マルテンサイト領域は連結し,局所的には穴を有した複雑な形状であったと報告している18)。このような連結したマルテンサイト領域の複雑な形状は,断面観察から考えた一方向に伸長した単純な形状とは異なるものだった。光学顕微鏡を用いたシリアルセクショニング法は100 μm×100 μm×100 μm程度の広範囲を観察することができる18)。この技術を用い,変形後のDP鋼を三次元観察することにより,特にフェライト領域において発生したボイドを特定し,そのボイドの周囲のマルテンサイト領域およびフェライト領域の三次元の形状および分布とボイドの発生との関係を明らかにすることができる。シリアルセクショニング法を用いた場合には,DICのように実験的に変形中の応力およびひずみを評価することは難しい。

Kadhodapourらは,圧延方向と板幅方向を含む断面におけるマルテンサイト領域の形状に注目し,断面SEM観察により得た組織写真を用い,観察したマルテンサイト領域の形状を結晶塑性Finite Element Model(FEM)のモデルに反映し,引張変形のシミュレーションを行った。その結果,ミクロ組織にせん断応力が集中したことが最終的な破壊を生じたことを明らかにした12)。結晶塑性FEM計算により得られる結果は,フェライト結晶粒界および結晶方位の影響が重畳した結果であり,組織の分布および形状が静水圧および塑性ひずみの分布に及ぼした影響は十分に明らかではない。また,入力したモデルの組織の形状および分布は特定断面のみの情報であり,特に板厚方向を含む三次元の組織の複雑な形状および分布を反映していない。三次元の組織情報を反映した場合には,静水圧および塑性ひずみの分布が従来知見とは異なる19)と予想される。断面組織観察により得た組織から,三次元の組織の分布および形態を予測したモデル20,21)を用い,変形シミュレーションを行った報告があるが13,14,22–24),ミクロ組織の分布および形状と静水圧および塑性ひずみ分布との詳細は十分に明らかではなく,実際のミクロ組織をモデルとした場合とは結果が異なった可能性がある。三次元観察により得られる組織形状および分布をFEM計算の入力モデルとすることにより,実態のミクロ組織の複雑な形状および分布における静水圧および塑性ひずみの集中した領域を特定することができる。

本研究の目的は,延性破壊現象の初期過程であるボイドの発生において,光学顕微鏡によるシリアルセクショニング法を用い,ボイドの発生箇所とその周囲の三次元的なマルテンサイト領域の形状および分布との関係を明らかにすることである。さらに,三次元的に観察したフェライト領域およびマルテンサイト領域の複雑な形状および分布をFEM計算に用い,これらの組織と静水圧および塑性ひずみの集中した領域との関係を調査し,これらがボイドの発生に及ぼす影響を考察した。

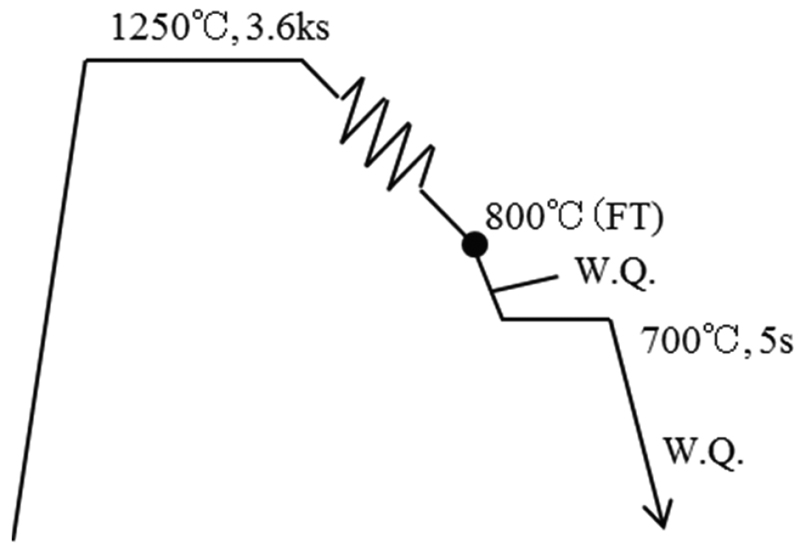

供試材は,ラボにて所定の成分になるように真空溶解を行い,Fig.1に示すように1250°C,3.6 ksの溶体化処理を行った後,板厚25 mmの鋼板から3 mmに熱間圧延した。熱間圧延における仕上げ圧延の熱延終了温度を800°Cに制御し,水冷して700°Cで5 s保持し,フェライトとオーステナイトの二相域から水冷し,二相鋼を作製した。得られた熱延板の化学組成をTable 1に示した。マルテンサイト面積率はエッチング組織から計測し,7%であった。

Heat treatment of sample steel.

| C | Si | Mn | P | S | t-Al | t-N |

|---|---|---|---|---|---|---|

| 0.066 | 0.98 | 1.24 | < 0.002 | 0.0005 | 0.018 | 0.0010 |

JIS5号試験片を用い,引張試験はJIS Z 2241記載の方法に準じて測定し,圧延方向を引張方向とした。引張試験により得られた降伏応力は330 MPa,引張強度は700 MPa,均一伸びは14%,破断伸びは23%であった。FEM計算の入力モデルの物性値の参考とするため,微小硬さ試験機(ミツトヨ社製,MITUTOYO-HM-221)を用いてフェライト領域およびマルテンサイト領域のそれぞれ10点の硬度を測定した。試験荷重は5 gfとし,硬度は10点の平均値を求めた。

2・2 組織観察引張試験後の試料の破断部から1 mm以内の領域および10 mmだけ離れた領域にそれぞれレペラーエッチングを行い,SEM(日立社製,S-800)を用いて断面組織観察を行った。観察断面は圧延方向および板厚方向を含む平面(L断面)とし,板厚方向の1/4tを観察した。観察領域は200 μm×550 μmの範囲とした。また,介在物を確認するため,引張試験前の試験片に対し,レプリカ法によるTEM観察を行った。

引張試験後の試験片のL断面に対し三次元光学顕微鏡(中山電機製,Genus_3D)25)を用いて三次元組織観察を行った。観察方向をFig.2に示した。観察領域は破断部から10~15 mmとした。三次元光学顕微鏡は樹脂埋めした試料の表面に対し湿式機械研磨,エッチングおよび光学顕微鏡観察を繰り返し遂行可能なシリアルセクショニング装置である。エッチング前後でそれぞれ光学顕微鏡観察を行い,エッチング前の画像からボイドを観察し,エッチング後の画像からフェライト領域およびマルテンサイト領域を観察した。研磨量は1 μm/回,エッチングはマルテンサイト領域を白色にて識別可能なレペラーエッチングを用いた。200倍の断面の撮像を60~70回繰り返し連続断面画像を取得した。全画像数に対し1%の画像はエッチング不良によりマルテンサイト領域の識別が困難であったため除き,その前後のいずれかの画像を代用した。エッチング前の画像から2 μm以上の円相当径であり,前後の画像に連結した領域をボイドとして視覚的に識別し鉄鋼組織と区別した。同様に,エッチング後の画像から2 μm以上の円相当径であり,前後の画像に連結した領域をマルテンサイト領域として視覚的に識別しフェライト領域と区別した。それぞれ全ての断面画像を二値化処理し,二値化画像から再構築した三次元像を合成し,ボイドおよびフェライト領域,マルテンサイト領域の三次元像を同一空間に作成し,観察した。観察した三次元像のうちボイドを確認した5箇所を選定し解析の対象にした。

Schematic illustration of observed direction in specimen.

観察には引っ張り試験後の試験片を用いた。なお,引っ張り試験の結果をFig.3に示した。SEM観察した領域のひずみを以下のように求めた。式(1)を用い板厚減少率からひずみ(εlocal)を求めた。

| (1) |

Experimental result by conducted tensile test and result of calculation of FEM.

t0は初期の板厚,tiは破断後の板厚である。引張試験後の試験片の破断部から10 mm離れた領域ではεlocal=0.15で均一伸び近傍のひずみ,破断部から1 mm以内の領域(以降,破断部の先端)ではεlocal=0.25であった。延性破壊の後段階におけるボイドを観察するため,破断部の先端を観察した。また,均一変形直後の局所的にひずみが集中しはじめた領域における発生直後のボイドを観察するため,破断部より10 mm離れた領域を観察した。これらのボイドおよびその周囲の組織を観察し,ボイドの発生に関係する組織について考察した。

εlocal=0.15であった破断位置から10 mm離れた領域およびεlocal=0.25であった破断部の先端をそれぞれSEMにより断面観察した結果をFig.4に示した。対象を拡大し,焦点を変えることまたは試料を傾斜させることにより,試料表面よりも窪んだ箇所のコントラストをボイドと判断した。また,同様のコントラストの箇所をボイドとして計測した。ボイドの円相当径は,1 μm~3.5 μmの範囲であった。ボイドの一部がマルテンサイト領域に接触した場合をフェライト/マルテンサイト界面,それ以外をフェライト領域内またはマルテンサイト領域内と分類した。レペラーエッチングによる断面SEM観察では,マルテンサイト領域の介在物または析出物,および,せん断帯を観察することはできなかった。分類した結果,フェライト領域内,フェライト/マルテンサイト界面,マルテンサイト領域内にそれぞれボイドが存在した。破断部から10 mm離れた領域のマルテンサイト領域内にはボイドがみられなかった。介在物または析出物の界面に存在したボイドは1箇所であった。その他の断面に介在物または析出物は観察されなかった。TEM観察の結果から,介在物はAl2O3,また析出物はMnSであったと考えられる。これらの介在物はボイドの発生起点と成り得るが,これらの介在物または析出物の少ない本DP鋼においては,介在物から発生したボイドは破壊を支配する因子ではなかったと考えられる。なお,この介在物または析出物の界面に存在したボイドは,フェライト領域内として換算した。

SEM images in regions (a) ~ (c) 10 mm and (d) ~ (e) 1 mm or less from fracture surface in the specimen conducted tensile test. Schematic images are shown on the right side of each SEM image. S_a: voids in ferrite grain, S_a/a’: voids existing at the interface ferrite/martensite, S_a’: the void in martensite.

それぞれの発生箇所のボイドの個数密度をFig.5に示した。εlocal=0.15ではフェライト領域に存在したボイドが最も多く,マルテンサイト領域には存在しなかった。εlocal=0.25では,フェライト領域に存在したボイドはεlocal=0.15と同程度であったが,界面に存在したボイドはεlocal =0.15と比較して急激に増加した。変形の前段階において存在したボイドは,その後成長・合体を繰り返すため,後段階においてはサイズが大きくなる。このため,マルテンサイト領域に近接して存在したボイドは,その成長により結果としてマルテンサイト領域と接触し,界面に存在した可能性がある。今回のεlocal=0.25のフェライト/マルテンサイト界面のボイドにはそれ以前の変形過程においてフェライト領域から発生したボイドが含まれると考えられる。仮に,εlocal=0.15のフェライト領域に存在したボイドが全てマルテンサイト領域に接触した場合,εlocal=0.15のフェライト領域と界面に存在したボイドおよび新しく界面から発生したボイドの合計がεlocal=0.25の界面に存在したボイドになる。εlocal =0.25の界面のボイドは,εlocal=0.15のフェライト領域と界面に存在したボイドの合計よりも2倍以上の高い個数密度であった。εlocal=0.25の界面のボイドには,εlocal=0.15以後の変形の途中に新たにフェライト領域に発生し,その後成長して界面に接したボイドが含まれる可能性がある。このように,変形の後段階におけるボイドの優先的な発生箇所は特定できなかった。εlocal=0.25の界面に存在したボイドは,その他の領域に存在したボイドと比較し顕著に個数密度が大きかったことから,フェライト領域に発生したボイドもしくは界面に発生したボイドのいずれか,もしくは両方が延性破壊に大きく寄与したと予測できる。次に,εlocal=0.15とεlocal=0.25のフェライト領域のボイドの個数密度は同程度であった。変形の途中で一部が界面に接触したと仮定すると,εlocal=0.15以降にも新たなボイドがフェライト領域から発生したと考えられ,変形の後段階におけるフェライト領域から発生したボイドは,変形の前段階と同程度,もしくは変形の前段階よりも小さい個数密度であったことを示唆した。また,εlocal=0.15ではマルテンサイト領域にはボイドが存在せず,εlocal=0.25においてマルテンサイト領域にボイドが存在した。この結果は,従来知見による,界面からのボイド発生よりも後段階においてマルテンサイト領域の割れが観察された12),との報告と一致した。変形の後段階における界面のボイドは,その前段階のフェライト領域に存在したボイドおよび界面に存在したボイドを含み,これら前段階のボイドの発生に寄与した因子をそれぞれ明らかにすることは延性破壊の抑制において重要と考えられる。変形の前段階における発生した直後のボイドの存在した領域を特定するため,三次元組織観察が必要である。

Number density of voids at the regions of 10 mm and less than 1 mm from the fracture surface.

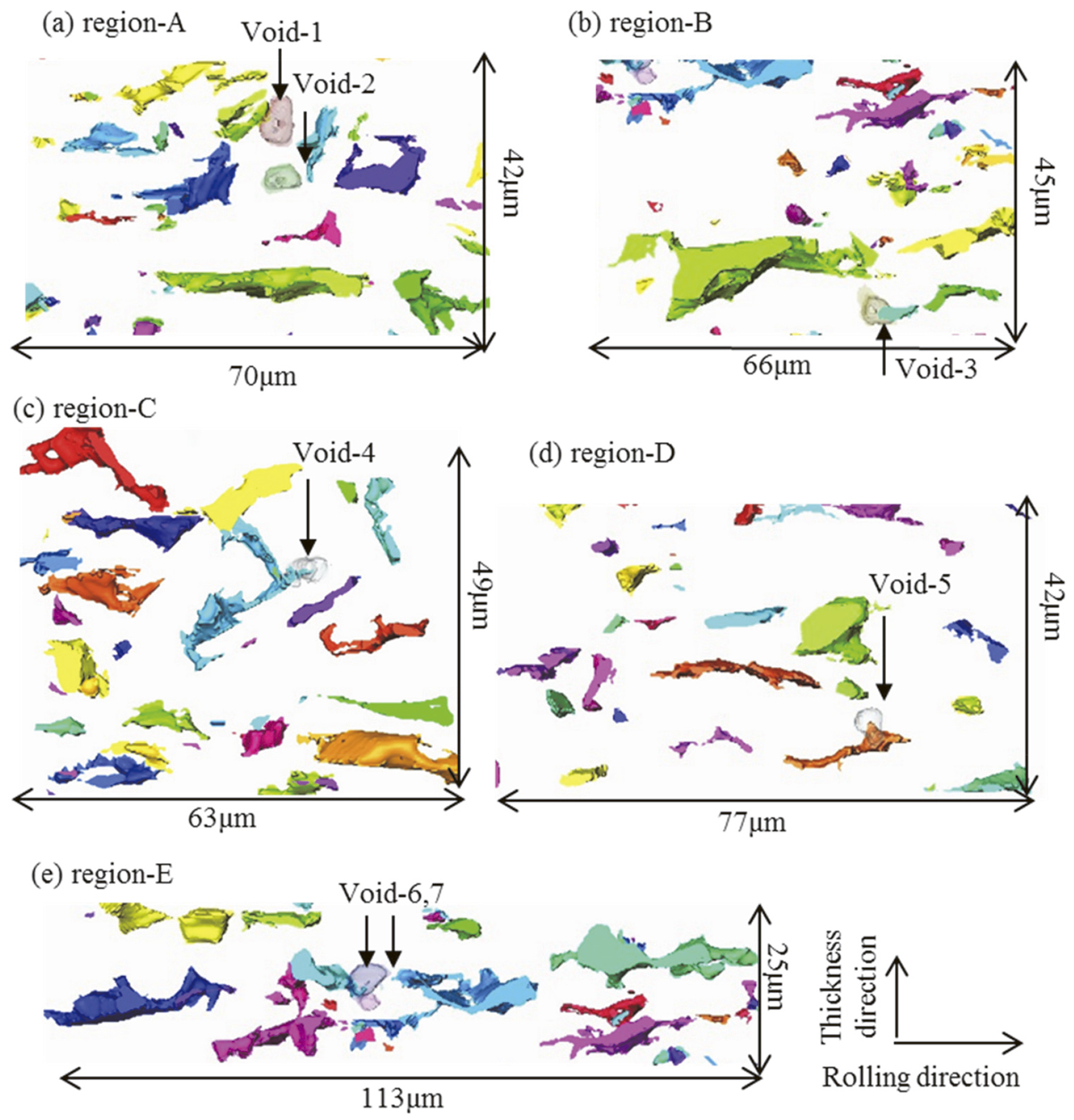

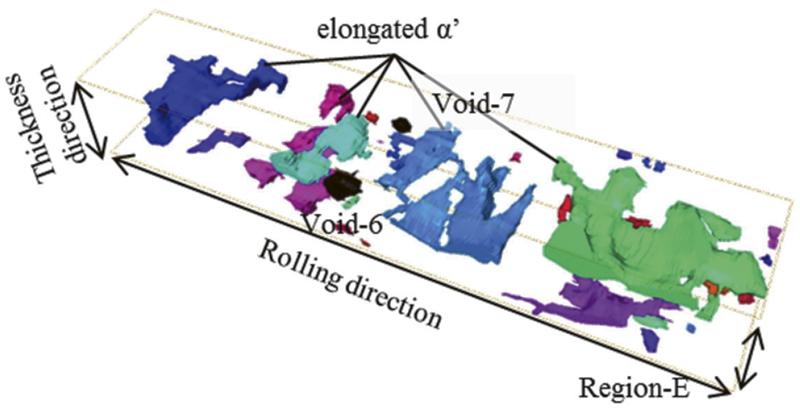

発生した直後の微小なボイドの存在した領域を特定するために破面から10~15 mmの領域をGenus_3Dにより三次元観察した結果をFig.6に示した。Fig.2に示した座標と対応して70 μm×40 μm×20 μm相当の5視野を取得した。マルテンサイト領域をカラー,フェライト領域を透明,ボイドを半透明に配色し,ボイドを矢印にて示した。ボイドは観察視野に合計7つ存在し,球相当径は,2 μm~5 μmだった。なお,Genus_3Dを用いたレペラーエッチングによる組織観察では,マルテンサイト領域の介在物または析出物,およびフェライト結晶粒界,せん断帯を観察することはできなかった。ボイド-1およびボイド-5はマルテンサイト領域に接触し,その他はフェライト領域に存在した。断面観察の結果と同様に幾つかのボイドがフェライト領域に存在した。Fig.6の領域-Eに対し,圧延面を見下ろすように視点を変更したマルテンサイト領域およびボイド-6,ボイド-7(共に黒色)の三次元像をFig.7に示した。マルテンサイト領域は板幅方向および圧延方向に広がって連結した形状であった。各マルテンサイト領域は均質な板のような形状ではなく,断面観察において板厚方向に数μmの範囲で孤立したように見えた各マルテンサイト領域が圧延方向,板幅方向および板厚方向にそれぞれ連結し,局所的には細い形状および穴を有した不均質な形状であった。このようなマルテンサイト領域は,L断面においては圧延方向に長い形状に見えた断面もあった。

Three-dimensional images at five regions which are between 10 and 15 mm from the fracture surface.

Three-dimensional image of elongated martensite in the region-E. Void-6 and Void-7 existed between elongated martensite.

介在物がフェライト領域内に存在した場合,フェライト/介在物界面にボイドが発生すると予測される12,26)。SEMによる断面観察の結果,本DP鋼においても介在物から発生したと予測されるボイドが観察された。介在物はボイドの発生起点となるが,本DP鋼においては介在物が少なく,介在物から発生したボイドが延性破壊を支配した因子ではなかったと考えられる。

従来知見によると,延性破壊の後半には大きさが1 μm以下の新しいボイドの形成と同時にボイドの成長,合体が生じ,ボイドのサイズが増加したと報告されている26)。SEMによる断面観察の結果,εlocal=0.15においてフェライト/マルテンサイト界面に存在したボイドは,界面の剥離により変形の初期に発生したと考えられる。Fig.5から,εlocal=0.15と比べてεlocal=0.25ではフェライト/マルテンサイト界面に最も多くのボイドが存在した。観察したボイドの円相当径は,最大で3.5 μmであり,特にεlocal=0.25では,フェライト領域内に発生したボイドは成長し,合体したと考えられる。ボイドが成長もしくは合体した結果,周囲のマルテンサイト領域に接触し,界面に存在したボイドの数が増えたものと考えられる。または,変形の後段階にひずみの集中している領域へボイドの発生箇所が変化した可能性もある。このとき,フェライト/マルテンサイト界面にはひずみが集中している6,22)と予測され,εlocal=0.15からεlocal=0.25までにフェライト/マルテンサイト界面におけるボイドの発生が増加したものと思われる。この場合にはボイドのサイズは微小と考えられる。εlocal=0.25において界面に存在したボイドについては,その発生箇所は界面とフェライト領域内の2通りが考えられるが,今回の結果のみからいずれが支配的であるかを特定することはできなかった。次に,フェライト領域へ変形組織が発達するとマルテンサイト領域にボイドが発生し,このような領域では急速な破壊は生じなかったとの報告がある27)。本研究においても,マルテンサイト領域内のボイドの個数密度は比較的小さく,マルテンサイト分率7%のDP鋼においては,マルテンサイト領域の割れは延性破壊における支配的な因子ではなかったと考えられる。

4・2 FEMによる応力・ひずみ分布解析従来知見によると,最大荷重点以降にボイドは急激に増加したと報告があり28),このときのボイドの発生箇所は,均一伸びにおいて応力,ひずみの集中した領域が候補になり得ると考えられる。そこで,三次元組織観察によりボイドを確認した5箇所に対し,FEM計算により,相当応力および相当塑性ひずみの集中する領域を調査した。観察したボイドをフェライト領域に置き換え,フェライトとマルテンサイトの三次元像とした。観察により得た三次元像のフェライト領域およびマルテンサイト領域の形状を再現するようにそれぞれ四面体メッシュ変換した。なお,変換による形状再現性の低下を防ぐため,変換前の断面画像間にそれぞれ3枚の画像を補間し解像度を高くした。計算精度を統一するため,それぞれの三次元像のボクセル数が400万個程度になるように解析対象とする範囲を調整した。また,要素数を100万個程度,ノード数を135万個程度に統一した。要素は二次の完全積分四面体とした。境界条件は板厚方向および板幅方向に対称面を持つ1/4対称とした。圧延方向の片側の端面に対し圧延方向の変位を0として拘束し,もう一端に対し平均ひずみが10%となるように変位を与え,引張解析を実施した。各相は弾塑性材料であることを仮定し,Misesの降伏関数に従うものとした。マルテンサイト領域の形状は変形後も保存されると仮定し,観察から得たフェライト領域およびマルテンサイト領域の不均質な形状および分布を入力モデルとした。フェライトおよびマルテンサイトの応力-ひずみ曲線は式(2)のSwift則29)に従うと仮定した。

| (2) |

a,bおよびNは材料定数である。フェライトおよびマルテンサイトの各応力-ひずみ曲線を決定するため,観察から得たフェライト領域とマルテンサイト領域の入力モデルを用いたFEM計算を行った。Fig.3に示したようにJIS5号試験片の引張試験により得た相当応力-相当塑性ひずみ曲線とFEM計算により求めた相当応力-相当塑性ひずみ曲線が一致するようにパラメーターを決定した。フェライトの応力-ひずみ曲線においては,aを1269,bを0.003,Nを0.25とした。マルテンサイトの応力-ひずみ曲線においては,aを2203,bを1.5×10-11,Nを0.08とした。相当塑性ひずみ0.15までを入力値とした。これらの応力-ひずみ曲線をフェライト領域およびマルテンサイト領域の入力モデルの物性値とした。

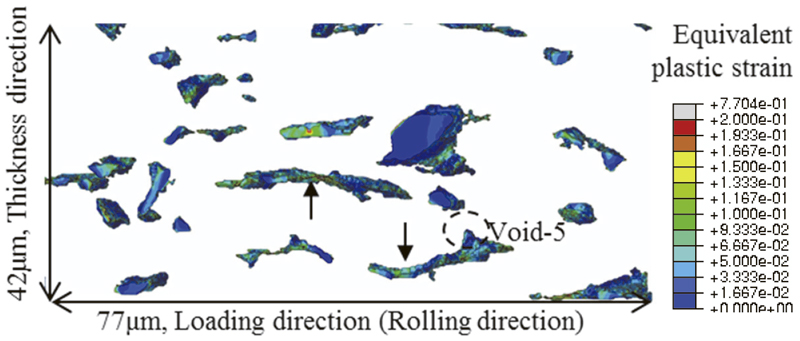

次に,Fig.6(e)に示した領域-Eのボイドの周囲の三次元組織のうち,解析に用いたマルテンサイト領域をFig.8に示した。Fig.6(e)と比較し,観察した形状を十分に再現して四面体メッシュ形式に変換できた。本研究では三次元観察によりボイド-6およびボイド-7はマルテンサイト領域に接触せずにフェライト領域に存在したことを特定できた。ボイド-6およびボイド-7を観察できた領域-Eに注目し,三次元FEM計算により得られたひずみ10%まで変形したときのフェライト領域の静水圧および相当塑性ひずみをFig.9にそれぞれ示した。Fig.9の静水圧分布および相当塑性ひずみ分布上に,ボイド-6の観察された領域を破線にて示し,マルテンサイト領域の断面を白色に配色して示した。ボイド-6の観察された領域において,圧延面に伸張したマルテンサイト領域の引張方向の先端に-420 MPa~-330 MPaの静水圧が集中した。同様の領域に0.13~0.18の相当塑性ひずみが集中した。また,その他のボイド(ボイド-2,ボイド-3およびボイド-4)がフェライト領域に存在した領域には-330 MPa~-170 MPaの静水圧が集中した。相当塑性ひずみも同様に0.10~0.13であり,フェライト領域の平均値0.09より高かった。ボイドが存在したフェライト領域は,いずれも静水圧および相当塑性ひずみが集中した。また,Fig.9に示したフェライト領域の断面において静水圧および相当塑性ひずみの最も高い領域を矢印にて示した。これらの領域の多くは扁平なマルテンサイト領域が引張方向に並んで分布したフェライト領域であった。扁平なマルテンサイト領域が引張方向に並んで分布したフェライトの領域において静水圧および相当塑性ひずみの高い領域は他の断面においても見られた。これらの箇所にボイドはみられず,ボイドの存在した領域と静水圧および相当塑性ひずみが最も集中した領域とは一致しなかった。これは,三次元観察にて確認したような扁平なマルテンサイト領域に挟まれたフェライト領域では,静水圧および相当塑性ひずみが集中し,ボイドの発生しやすい状態であったが,実際にボイドが発生するためには,フェライト結晶粒界のような起点が必要であったことによると考えられる。すなわち,FEM計算にて静水圧および相当塑性ひずみの最も高かった領域には,結晶粒界等が存在せず,このためにボイドが生じなかったと考えられる。次に,Fig.10に界面にボイド-5が存在した領域-Dにおけるマルテンサイト領域の相当塑性ひずみを示した。ボイド-5は破線にて囲った領域に存在した。ボイド-5の存在した領域よりも,矢印にて示した引張方向に伸張した細い形状のマルテンサイト領域に平均値0.001よりも高い0.08~0.2の相当塑性ひずみが集中した。

Distributions and shape of finite element model of martensite surrounding voids.

Distributions of the equivalent plastic strain and the hydrostatic pressure calculated by FEM calculation in the section of ferrite surrounding Void-6 in the region-E. White regions are sectional images of martensites in the finite element model.

Distributions of the equivalent plastic strain in martensite in the region-D.

このようにして,ひずみ10%までのひずみ分布を三次元FEMにて計算した結果から,圧延面に伸張した扁平な2つのマルテンサイト領域が引張方向に並んだ間のフェライト領域に相当塑性ひずみおよび負の静水圧が集中したと分かった。負の静水圧は正の静水圧応力を表し,引張変形においてこれらの領域はボイドの発生しやすい応力12,13),ひずみ分布であった。同時に,このような領域にボイド-6およびボイド-7が存在し,また,その他のボイドが存在したフェライト領域よりも静水圧応力および相当塑性ひずみが集中した。扁平なマルテンサイト領域により引き起こされた相当塑性ひずみおよび静水圧応力がボイド-6およびボイド-7の発生に起因したと考えられる。圧延方向の引張による変形により,変形前と比較してフェライト領域は引張方向へ伸長し,それに伴い各マルテンサイト領域間の距離は引張方向に離れたと考えられる。FEMのモデルとして用いた変形後のマルテンサイト領域の分布に対し,変形前にはマルテンサイト領域間の距離はより近かった可能性があり,この場合には,より顕著に相当塑性ひずみおよび静水圧応力が集中したと考えられる。

4・3 三次元組織がボイド発生に及ぼす影響扁平な形状は,断面観察では伸長した形状に見えることから,ボイド-6およびボイド-7の周囲のマルテンサイト領域は従来知見においてボイドの発生しやすいマルテンサイト領域と同様の形状であったと考えられる。この扁平な2つのマルテンサイト領域が並んだ間のフェライト領域においては,フェライト領域の単位体積当りの変形量が大きくなり,応力,ひずみが集中したと考えられる。マルテンサイト領域は,従来知見の断面観察により確認された伸長した形状に対し,三次元観察により圧延面に広がって連結し,扁平した形状であったと分かった。さらに,扁平したマルテンサイト領域の間のような近い範囲にボイドが複数存在することが明らかになった。2つのマルテンサイト領域の間にある応力,ひずみの集中するフェライト領域は断面観察から考えるよりも広範囲に存在し,フェライト領域におけるボイドの発生する可能性のある領域は,従来予想されるよりも複数存在したと考えられる。このような領域に複数のボイドが発生した場合には,これらのボイドは近接すると予想されることから,変形後段階におけるボイドの成長および合体が生じやすいと考えられる。本研究の結果は圧延方向に伸長した2つのマルテンサイト領域の間に応力,ひずみが集中し,ボイドの発生箇所になり得たとの従来知見を支持するものである。従来知見におけるフェライト領域にボイドが存在したDP鋼は,マルテンサイトの体積率およびフェライトの結晶粒径に特徴はみられなかったが,マルテンサイト領域が伸張した形状であった。これらのボイドはせん断帯またはフェライト結晶粒界に沿って存在したと報告されている12,17)。本研究の三次元観察の結果特定できたフェライト領域に存在したボイドの発生箇所は,フェライト結晶粒内であるか,フェライト結晶粒界であるかは分からないが,せん断帯または結晶粒界に沿ってボイドが生じた可能性があると考えられる。さらに,扁平なマルテンサイト領域の間のフェライト領域のように複数のボイドが存在する領域では,局所的に母材がくびれた形状になることで局所的な静水圧応力が高くなり,せん断帯の局在化を促進し30)さらなるボイドの形成,および延性破壊の後半において支配的になるボイドの合体,成長16,26)を加速させると考えられる。延性破壊においては,三次元観察により明らかになった扁平なマルテンサイト領域の間のフェライト領域からのボイドの発生が,マクロな破壊に支配的になる可能性がある。

一方,その他のボイド-2およびボイド-3の存在した周囲にも扁平なマルテンサイト領域は存在したが,ボイド-6およびボイド-7の周囲と比較し,扁平なマルテンサイト同士は近接していなかった。静水圧応力および相当塑性ひずみは平均値よりも高かったが,最大値とは一致しなかった。また,ボイド-4の周囲のマルテンサイト領域は扁平な形状ではなかった。特に,その他の伸張したマルテンサイト領域の先端には静水圧応力および相当塑性ひずみが集中したが必ずしもボイドはみられなかった。このように,7%のマルテンサイト分率のDP鋼においては,扁平なマルテンサイト領域の存在によりフェライト領域に応力およびひずみが集中し,ボイドの発生しやすい状態になったことに加え,ボイドの発生起点となり得るせん断帯またはフェライト結晶粒界などの存在により,ボイドが発生したと考えられる。

引張方向に伸張した細いマルテンサイト領域にも相当塑性ひずみが高かった。これは,細い領域の引張方向に対する垂直断面において局所的に高い応力が集中したためと考えられる。従来知見によると薄いマルテンサイト領域が割れたと報告がある27)。本研究にて観察された細い形状は従来知見の薄い形状と一致することから,このような領域においてマルテンサイト領域の割れが生じる可能性が考えられる。一方,マルテンサイト領域の割れは少なく,従来報告されるように,マルテンサイト領域の割れによるボイドは急速に成長しないことから27),材料の破断の主因にはなり得ないと考えられる。

本研究は,断面SEM観察および三次元観察によりマルテンサイト領域の形状および分布とボイドの発生箇所の関係を調査した。また,三次元観察から得られた実際の組織形状と分布を用いた三次元FEM計算により,均一伸びにおける変形中の応力,ひずみ分布とマルテンサイト領域の形状および分布との関係を調査し,ボイドの発生箇所に及ぼすマルテンサイト領域の影響を考察した。以下に本研究で得られた知見を示す。

(1)ボイドは低ひずみ負荷段階においてフェライト領域に多く存在した。これは,硬質なマルテンサイトよりも軟質なフェライトが先に降伏した結果,変形組織が発達しボイドの発生サイトになったと考えられる。

(2)DP鋼のマルテンサイト領域は圧延方向および板幅方向に平行に伸張した扁平な形状であり,引張方向に並んだ分布であった。このようなマルテンサイト領域の間のフェライト領域には応力およびひずみが集中し,また,ボイドが存在した。

(3)FEM解析より得られた応力,ひずみの集中した領域とボイドの発生箇所は完全に一致せず,ひずみは最大値とも一致しなった。これは,マルテンサイト領域の形状に加え,ボイドの発生起点となり得るフェライト結晶粒界等が存在しなかったためと考えられる。

(4)三次元観察により,近接する扁平なマルテンサイト間のフェライト領域内に複数のボイドが存在し,成長・合体しやすい分布であることから,延性破壊に大きな影響を及ぼすと考えられる。これらのボイドは,フェライト結晶粒内に発達したせん断帯およびフェライト結晶粒界がボイドの発生箇所になったと推測されるが,今後検証が必要である。

本研究を遂行するにあたり,有益なご助言を頂いた,日本製鉄(株)技術開発本部の丸山直紀氏と高橋淳氏に深く感謝します。実験遂行のためご協力頂いた日本製鉄(株)榊原章文氏と日鉄テクノロジー(株)釣貞昭氏に深く感謝します。