2021 Volume 107 Issue 10 Pages 796-805

2021 Volume 107 Issue 10 Pages 796-805

Estimation of changes in mold flux composition and physical properties during casting was investigated for control of slab surface quality. In this study, 0.7 mass% Al steel and normal Al-killed steel were cast with three kinds of mold flux having Al2O3 contents of 1.3 to 6.0 mass% and different basicities. The results can be summarized as follows:

(1) The Al2O3 content of these mold fluxes increased to 30 mass% during continuous casting. The composition change of the mold flux can be reproduced by the Equilibrium Effective Reaction Zone Model (EERZM) by fitting parameters, referring to the casting results.

(2) The analysis by EERZM revealed that the viscosity of the mold flux and throughput of the molten steel affect the rate of increase of the Al2O3 content in the mold flux.

(3) The change of mold flux physical properties was estimated based on flux composition changes. The change of the crystallization temperature and main crystal can be estimated by FactSage.

(4) Mold flux viscosity can be estimated by revising the modified Iida’s equation, which considers the effect of Al2O3 as an amphoteric oxide.

モールドフラックスは鋼の連続鋳造において重要な役割を持っている。その役割とは,①溶鋼の保温 ②溶鋼の再酸化防止 ③介在物の吸着 ④凝固シェルの緩冷却化 ⑤鋳型と凝固シェルの潤滑性確保である1–3)。高品質な鋳片を生産し,安定的な生産を実現するためには,溶鋼成分や,鋳造条件に応じて,上記役割を果たすことのできる最適なモールドフラックスを設計,使用することが極めて重要である。通常,モールドフラックスは溶鋼成分,鋳造条件を基に適正な特性を設計し使用されているが,適正な特性をもつモールドフラックスであっても,操業上問題となることがある 。例えば,高Al,高Mn,高Ti鋼などの高合金鋼鋳造時のモールドフラックスの組成変動3–13)がそれにあたる。

高合金鋼鋳造時のモールドフラックスの組成変動は,溶鋼-モールドフラックス間の酸化還元反応が原因で起こる3–9)と報告されている。一般に,モールドフラックスには,一定量のSiO2が含まれている。高合金鋼に含まれるAl,Mn,Tiなどの元素がモールドフラックス中のSiO2を還元してしまい,自身も酸化されることで,モールドフラックスの組成が著しく変化させる。その結果,モールドフラックスの特性が鋳造中に大きく変化し,鋳造が不安定になり,トラブルや鋳造性欠陥などを引き起こす3–6,9)。よって,高合金鋼(高Al,Mn,Ti鋼)の品質向上および鋳造安定性向上のためには,鋳造中のモールドフラックスの組成変動を把握することが重要となる。

高合金鋼(高Al,高Mn,高Ti鋼)における鋳造不安定化のメカニズムを高Al含有鋼の場合を例に説明する。高Al含有鋼鋳造中は,溶鋼-モールドフラックス間のSi-Alの酸化還元反応(式(1))が進む。

| (1) |

この反応により,モールドフラックス中のSiO2濃度が大きく低下,Al2O3濃度が大きく上昇し,モールドフラックスの組成および塩基度が大きく変化する。高Al含有鋼の鋳造中にはモールドフラックス内のAl2O3濃度が5 mass%以下から最大約35 mass%まで上昇し,SiO2濃度は40 mass%以上から約20 mass%まで低下すると報告されている3–6)。SiO2はモールドフラックスの主成分であり,かつ,モールドフラックスの特性に大きく影響を与える溶融酸化物内のネットワークへの重要な因子であるため,鋳造安定性において重要な特性である結晶化温度や粘度などが大きく変化し,凝固シェル-鋳型間へのモールドフラックスの流入が不均一になり,大きなディプレッションを生成する。その結果,割れや重大なトラブルであるブレイクアウト(BO)を引き起こすことになる3–6,9)。

本報では,高合金鋼における鋳造不安定化を防止することを目的に,テスト鋳造およびモールドフラックスの特性測定を実施し,モールドフラックスの組成変動により起こる特性変動を予測する手段として,

・鋳造中のモールドフラックスの組成変動を推算するモデル

・組成変動による結晶化温度の変化を推算するモデル

・組成変動による粘度の変化を推算するモデル

を検討し,これらの妥当性を検証した。今回は,モールドフラックスの組成,特性が特に大きく変化する高Al含有鋼鋳造時のモールドフラックスを対象とした。

溶鋼-モールドフラックス間のSi-Al酸化還元反応によるモールドフラックスの組成変動を予測するモデルを検討した。高Al含有鋼鋳造時のモールドフラックスの組成変動を予測するモデルは種々提案されている14–16)。今回は,熱力学計算(FactSage)と混合モデル(ERZM: Effective Reaction Zone Model)を組み合わせたモデル(EERZM: Equilibrium Effective Reaction Zone Model)17)を採用した。このモデルは,Van Ende and Jungが高合金鋼鋳造中のモールドフラックスの組成変動を再現するために提案した熱力学計算(FactSage)と混合モデル(ERZM)を組み合わせたモデル(EERZM)である17)。

FactSage は多成分系(多元系)の熱力学的平衡状態を計算するソフトェアである。酸化物系の平衡状態図や合金状態図の計算,電位 -pH 図の作成,溶融スラグ・ガラスの粘度の予測,熱力学データベースの作成等の機能を持っている。

混合モデル(ERZM)は ,反応速度,物質移動をゾーン間の混合によって模擬する単純なモデルである18–20)。このモデルでは,2つの相の界面付近の反応領域を複数のゾーンに分割し,各ゾーン間の平衡反応を計算し,その後,混合することで反応速度および物質移動を模擬する。このとき,各ゾーンの厚み(体積)を変更することで,界面反応の反応速度および各相内の物質移動の程度を模擬しており,平衡反応のみ考慮しているモデルではあるが,反応速度,物質移動を考慮した組成変動を再現することができる。

今回用いたモールドフラックス組成変動予測モデルの模式図をFig.1に示す17)。このモデルでは,溶融モールドフラックスをSlag layer1, Slag layer2, Slag layer3に3分割し,溶鋼をSteel layerの1層としている。これらの厚みを変更することで,上述したように,溶鋼-モールドフラックス間の反応の反応速度,モールドフラックス内の物質移動を模擬している。つまり,これらの各層の厚みが本モデルのパラメータである。

Schematic of Equilibrium Effective Reactions Zone Model in mold flux. (Online version in color.)

モデル上の仮定を以下に示す。

・溶鋼層(Steel layer)と溶鋼層に接しているモールドフラックス層(Slag layer1)の温度は同じである。

・系に投入されるモールドフラックスは全て溶融した状態で系内に流入する。

・モールドフラックスの系外への流出はモールドフラックス消費量と同じで,各layer厚みに応じて,各layerから流出する。

・各Slag layerおよびSteel layerのサイズはモールドの厚み,幅と同じとする。

・鋳造中の各Slag layer,Steel layerの厚みは一定であるとする。

・平衡反応の計算には固相,液相共に考慮する。

・モデル上のSlag layer全体の厚みは,鋳造時の溶融モールドフラックス層の厚みと同じとする。

計算手順を簡単に説明する。まず,溶鋼と溶鋼に近接するモールドフラックス層間(Steel layer-Slag layer1間)の平衡反応を計算する。次に,Slag layer1からSlag layer3の物質の流出入を順に計算する。この時に各layerの流出量はモールドフラックス消費量に溶融モールドフラックス層全体の厚みに対する各layerの厚みの比率をかけた量とし,流入については上方のlayerから各layerの流出量と同量を流入させる。Slag layer3については使用しているモールドフラックスをモールドフラックス消費量と同量分流入させる。最後に,隣り合うslag layer同士で各layerの50%ずつを混合させる。この時のモールドフラックス全体の平均組成を結果として出力する。これらの手順を1stepとして繰り返し計算を行なう。今回は1stepを1 minとした。計算条件をTable 1に示す。各layerでそれぞれ温度は一定とし,介在物は全てAl2O3と仮定し,一定量が溶鋼からモールドフラックスに流入するとした。

| Temperature of layer | Steel layer Slag layer1 | 1550°C |

| Slag layer2 | 1500°C | |

| Slag layer3 | 1450°C | |

| Inclusion | Concentration of Al2O3 | 20 ppm |

| Removal rate | 15% |

検証対象としたテスト鋳造の鋳造条件をTable 2に示す。今回対象にしたのは,中炭-0.7 mass%Al鋼および極低炭,低炭Alキルド鋼である。モールドフラックスは塩基度や特性が異なる3種類のFlux A, Flux B, Flux Eを用いた。また,各Caseでスループット指数ITPが異なる条件とした。スループット指数ITPは,各Caseのモールドフラックス流量に対する溶鋼流量RSteel-Mold fluxをCase1の場合を1として指数化したものである。モールドフラックス流量に対する溶鋼流量RSteel-Mold fluxは式(2)で表される。

| (2) |

| Case1 | Case2 | Case3 | Case4 | |||

| Steel composition [mass%] | C | 0.17 | 0.002 | 0.02 | ||

| Al | 0.7 | 0.04 | 0.02 | |||

| Mold flux | Flux A | Flux B | Flux E | |||

| Original composition of Al2O3 [mass%] | 1.3 | 1.6 | 6.0 | |||

| Basicity T.CaO/SiO2 [−] | 0.6 | 1.2 | 0.7 | |||

| Viscosity at 1573 K [poise] | 1.7 | 0.9 | 4.0 | |||

| Crystallization Temperature [°C] | 860 | 1130 | 960 | |||

| Casting machine | X | Y | ||||

| Casting velocity Vc [m/min] | 1.0 | 0.8 | 1.8 | 1.6 | ||

| Slab thickness tslab [mm] | 235 | 260 | ||||

| Slab width Wslab [mm] | 1450 | 1500 | 1615 | |||

| ITP [−] | 1.0 | 0.81 | 1.60 | 1.79 | ||

RSteel-Mold flux[t/kg]:モールドフラックス流量に対する溶鋼流量,QSteel[t/min]:溶鋼流量(=スループット),QMold flux[kg/min]:モールドフラックス流量,ρ[t/m3]:溶鋼の密度,Vc[m/min]:鋳造速度,tslab[m]:鋳片厚み,wslab[m]:鋳片幅,CMold flux[kg/m2]:モールドフラックス消費量

これらの条件で行なったテスト鋳造のAl2O3濃度変化の実績に対して,モデルパラメータである各層厚み(tSlag layer1,tSlag layer2,tSlag layer3,tSteel layer)を種々変更し計算を行ない,チューニングを行なった。

2・2 特性推算モデル鋳造の安定性に大きな影響を与えるモールドフラックスの特性,結晶化温度と粘度について推算する手法を検討した。

検討のために用いたモールドフラックスの組成,特性をTable 3に示す。塩基度の異なるFlux B~DおよびそれぞれのモールドフラックスにおいてAl2O3濃度の上昇を模擬したモールドフラックスを対象とした。各特性の推算にはFactSageを用いた。結晶化温度は固相が存在する最高温度とし,主結晶種は結晶化温度で存在する固相とした。粘度はFactSageのViscosityモジュールを用いて各組成の1573 Kにおけるスラグの粘度を算出した。モールドフラックスの各特性の測定は以下のように行なった。主結晶種は溶融したモールドフラックスを水冷銅板で急冷し得られたサンプルを粉末X線回折測定法(粉末XRD)にて同定した。結晶化温度は示差走査熱量計(DSC)を用いて,1300°Cから4°C/minの冷却条件で測定した。粘度は回転粘度計を用いて,1573 Kで測定した。

| Composition [mass%] | T.CaO/SiO2 [−] | Viscosity [poise] | Crystallization temperature [°C] | |

| Al2O3 | ||||

| B | 1.6 | 1.2 | 0.9 | 1130 |

| B-10 | 11.3 | 1.49 | 1.3 | 1000 |

| B-20 | 20.7 | 2.12 | 1.8 | 1130 |

| B-30 | 29.5 | 3.45 | 2.7 | 1160 |

| C | 1.6 | 1.4 | 0.7 | 1145 |

| C-10 | 11.3 | 1.78 | 0.9 | 1020 |

| C-20 | 20.7 | 2.72 | 1.2 | 1150 |

| C-25 | 25.1 | 3.54 | 1.7 | 1200 |

| C-30 | 29.5 | 5.13 | 2.3 | 1245 |

| D | 9.5 | 1.81 | 0.8 | 1030 |

| D-10 | 19.3 | 2.78 | 1.0 | 1150 |

| D-15 | 24.1 | 3.78 | 1.1 | 1165 |

| D-22 | 31.3 | 7.77 | 1.1 | 1200 |

| D-27 | 34.5 | 7.79 | 1.5 | 1255 |

テスト鋳造におけるモールドフラックス中のAl2O3濃度変化の実績をFig.2に示す。溶鋼中のAl濃度が高いCase1およびCase2ではモールドフラックス中のAl2O3濃度が鋳造中に大きく変化した。また,塩基度の高いFlux Bを用いているCase2において,モールドフラックス中のAl2O3濃度が最も高くなり,Al2O3濃度が約30 mass%まで上昇した。一方,溶鋼中のAl濃度が低いCase3およびCase4においてもモールドフラックス中のAl2O3濃度は約5 mass%程度上昇した。

Change in Al2O3 content in mold flux during test casting.

Fig.2のAl2O3濃度変化の実績に対して,モデルパラメータをチューニングした結果をFig.3に示す。全Caseにおいて,特定のパラメータに設定することで,テスト鋳造時のAl2O3濃度変化の実績を再現できた。各CaseにおいてAl2O3濃度変化の実績を再現できたモデルパラメータをTable 4に示す。ここで,モデルパラメータrSteel layer,rSlag layer1,rSlag layer2,rSlag layer3は,溶融モールドフラックス層全体の厚みtTotal slag layerに対する各layerの厚みの比率である(式(3),式(4))。

| (3) |

| (4) |

Change of measured and calculated Al2O3 content in mold flux during test casting.

| Case1 | Case2 | Case3 | Case4 | |

| Flux | Flux A | Flux B | Flux E | |

| Viscosity [poise] | 1.7 | 0.9 | 4.0 | |

| ITP [−] | 1.0 | 0.81 | 1.60 | 1.79 |

| rSlag layer3 [−] | 0.5 | 0.3 | 0.53 | 0.53 |

| rSlag layer2 [−] | 0.3 | 0.1 | 0.43 | 0.43 |

| rSlag layer1 [−] | 0.2 | 0.6 | 0.03 | 0.03 |

| rSteel layer [−] | 0.5 | 0.4 | 1.5 | 2.5 |

ri[-]:モールドフラックス層全体の厚みに対する各layerの厚みの比,ti[mm]:各layerの厚み,tTotal layer[mm]:モールドフラックス層全体の厚み

Table 4に示したように,各Caseにおけるモデルパラメータは異なっていた。各Case間でのモデルパラメータの違いは,モールドフラックスの特性およびスループットの違いによるものだと考えられる。モールドフラックスの初期組成の粘度とrSlag layer1の関係および,スループット指数ITPとrSteel layerの関係をFig.4に示す。モールドフラックスの初期組成の粘度が高いほど,Slag layer1の厚みが小さくなり,スループット指数が大きいほど,Steel layerの厚みが大きくなっていることが分かる。

(a) Relationship between viscosity of mold flux and rSlag layer1 and (b) Relationship between ITP and rSteel layer.

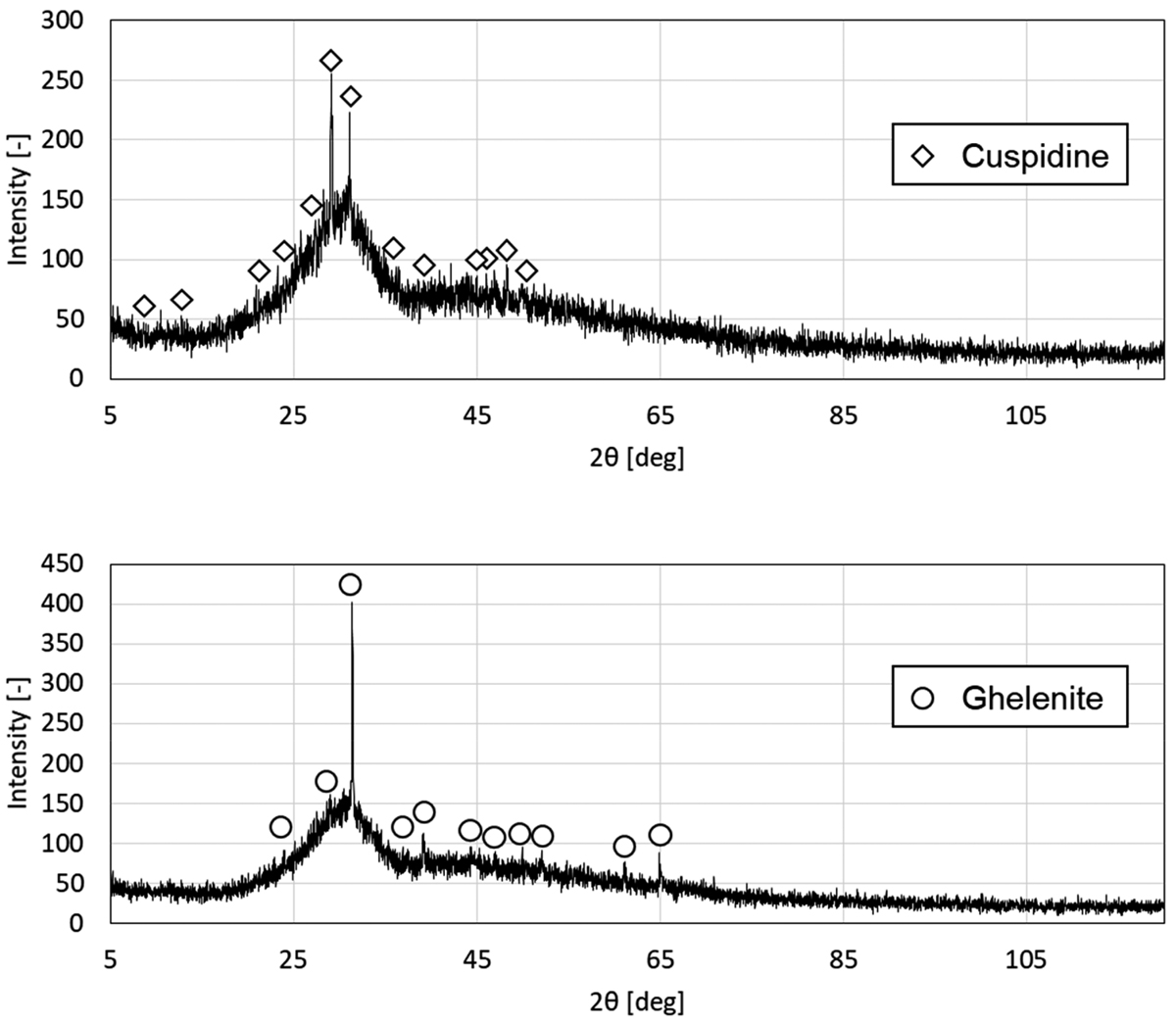

FactSageを用いた主結晶種,結晶化温度の推算結果をそれぞれTable 5,Fig.5,Fig.6に示す。FactSageによる主結晶種の推算結果は実測した主結晶種と合致した。また,結晶化温度については,対象モールドフラックス全体で実測値と推算値の差の絶対値の平均が約50°Cと大きかったが,Al2O3濃度の変化に対する結晶化温度の傾向は全てのモールドフラックスにおいて実測値と概ね一致した。

| Composition [mass%] | T.CaO/SiO2 [−] | Measured main crystal | Main crystal calculated by FactSage | |

| Al2O3 | ||||

| B | 1.6 | 1.2 | Cuspidine | Cuspidine |

| B-10 | 11.3 | 1.49 | Cuspidine | Cuspidine |

| B-20 | 20.7 | 2.12 | Ghelenite | Ghelenite |

| B-30 | 29.5 | 3.45 | Ghelenite | Ghelenite |

| C | 1.6 | 1.4 | Cuspidine | Cuspidine |

| C-10 | 11.3 | 1.78 | Cuspidine | Cuspidine |

| C-20 | 20.7 | 2.72 | Mayenite | Mayenite |

| C-25 | 25.1 | 3.54 | Mayenite | Mayenite |

| C-30 | 29.5 | 5.13 | Mayenite | Mayenite |

XRD pattern of B(upper) and B-20(lower).

Comparison of crystallization temperature estimated by FactSage to measured crystallization temperature.

FactSageを用いた粘度の推算結果をFig.7に示す。グラフから分かるように,Al2O3濃度の変化に対する粘度の傾向が実測値と合致しなかった。特に,Al2O3濃度が25 mass%以上の領域で実測値とFactSageの推算値の乖離が大きい。この理由はAl2O3濃度が高く塩基度が高い領域での両性酸化物Al2O3の塩基度への寄与がFactSageでは十分再現できていないことにあると考えられる。

Comparison of viscosity estimated by FactSage to measured viscosity.

Fig.4に示したように,モールドフラックスの初期組成の粘度とrSlag layer1の間およびスループット指数ITPとrSteel layerの間には相関があった。それぞれについて考察を行なった。

まず,モールドフラックスの初期組成の粘度とslag layer1の厚みの関係について考察する。これは,モールドフラックス内のAl2O3の物質移動に関係していると考えられる。スループット指数ITPの差が小さいCase1,Case2を例に,モールドフラックスの初期組成の粘度のSlag layer1の厚みに対する影響の推定メカニズムをFig.8に示す。Flux BはFlux Aに比べて初期組成の粘度が低く,熱対流や撹拌の影響を受けやすいことから,溶融モールドフラックス内のAl2O3の物質移動が定性的に速い。そのため,Al2O3はモールドフラックス中でより上方へ移動しやすく,溶鋼-モールドフラックス界面付近のAl2O3濃度が低下する。その結果,溶鋼-モールドフラックス界面での酸化還元反応(反応(1))が促進され,モールドフラックス中のAl2O3濃度が上昇することになる。今回のモデルでは,Al2O3がより上方に移動することが,溶鋼-モールドフラックス界面に隣接するSlag layer1の厚みが大きいことに相当するため,初期組成の粘度の低いFlux Bを用いているCase2の方がSlag layer1の厚みが大きいと考えられる。

Effect of viscosity on thickness of slag layer1. (Online version in color.)

次に,スループット指数ITPとSteel layerの厚みの関係について考察する。これは,溶鋼の更新率が関係していると考えられる。スループット指数ITPのSteel layerの厚みに対する影響の推定メカニズムをFig.9に示す。スループット指数ITPが大きいことは,溶鋼の更新率が高いことを意味しており,単位時間当たりにモールドフラックスと反応する溶鋼量も多くなるため,本モデル上では,Steel layerの厚みが大きいことに相当する。よって,スループット指数ITPが大きい鋳造条件では,Steel layerの厚みが大きくなると考えられる。

Effect of ITP on thickness of Steel layer. (Online version in color.)

以上の考察より,モデルパラメータのSlag layer1とモールドフラックスの初期組成の粘度,Steel layerとスループット指数ITPには相関があり,モールドフラックスの初期組成の粘度とスループット(溶鋼流量)がモールドフラックス中のAl2O3濃度増加速度に大きく影響を及ぼしていると考えられる。また,Fig.4の関係を用いて,鋳造条件およびモールドフラックスの特性からこれらのモデルパラメータを決定できる可能性があると考えられる。

4・2 粘度推算式の適用Fig.7に示したようにFactSageを用いた粘度の推算値はAl2O3濃度の変化に対する粘度の傾向が実測値と合致しなかった。そこで,過去に提案されている粘度推算式を適用し,実測値の傾向を再現できるか検証した。

溶融酸化物の粘度推算式は種々提案されており,数多く存在している21–30)。しかし,導出に用いた組成領域内での使用に限られ,その組成領域外では精度が大幅に低下する。これらの粘度推算式の評価を行なったのが,ROUND ROBINプロジェクト(1997-2000年)である31)。この報告書では,鋼の連続鋳造用モールドフラックスに対する推算精度が高いのは,修正Iidaの式30),Ribouldの式23)であると報告されている。その中でも修正Iidaの式が最も精度が高く,さらに,組成や塩基度による両性酸化物の挙動の変化を考慮できるため,今回のような広いAl2O3濃度範囲での粘度推算に適している。修正Iidaの式は式(5)~(10)で表される。

| (5) |

| (6) |

| (7) |

| (8) |

| (9) |

| (10) |

μcalc[Pa・sec]:推算粘度,A, E[-]: 定数,μ0[Pa・sec]:仮想単分子融体の粘度,μ0i[Pa・sec]:各酸化物成分の仮想融体の粘度,Bi[-]:塩基度指標,αi[-]:各酸化物の固有係数,Wi[mass%]:各酸化物の質量パーセント,Bi(j)[-]:修正した塩基度指標,j[-]:修正した固有係数の個数,α*i[-]:修正した固有係数,T[K]:温度

修正Iidaの式では,溶融酸化物の組成と粘度の関係式を実測データによって補正することができる。具体的には,両性酸化物の固有係数αiを一定値ではなく,両性酸化物の質量パーセントWiと塩基度指標Biの関数α*iとおいて,推算粘度μcalcと実測粘度の誤差が最小となるようにフィッティングする。

IidaはAl2O3濃度が12 mass%以下の濃度範囲の粘度測定データを基に,連続鋳造用モールドフラックス向けのα* Al2O3を1次関数として提案している30)。今回はさらに高いAl2O3濃度範囲まで精度よく推算する必要があるため,α*Al2O3の関数形も含めて検討を行なった。補正のための粘度測定データはTable 3のデータを用いた。μ0i,αiは文献値を用いた30)。検討の結果,Al2O3の固有係数α*Al2O3が以下のWiとBiの3次関数(式(11))として得られた。

| (11) |

式(11)を用いた修正Iidaの式の推算結果をFig.10に示す。グラフから分かるように,修正Iidaの式による推算値は,FactSageによる推算値とは異なり,Al2O3濃度変化に対する粘度の傾向を再現することができている。これは,塩基度,Al2O3濃度によって変化するAl2O3の固有係数の傾向を再現できているからだと考えられる。よって,式(11)を用いることで,Al2O3濃度が大きく変化する高Al含有鋼鋳造中のモールドフラックスの粘度を精度よく推算できる。

Comparison of viscosity estimated by Modified Iida’s formula to measured viscosity.

高合金鋼における安定鋳造を目的に,高Al含有鋼鋳造中のモールドフラックスの組成変動と,それに伴う特性変動を予測する手法を検討し,以下の知見が得られた。

(1)0.7 mass%Al鋼および通常Alキルド鋼に対し,Al2O3濃度(1.3~6.0 mass%),塩基度の異なる3種類のモールドフラックスを適用した。鋳造中に鋼中[Al]によってモールドフラックス中の酸化物が還元されることで,Al2O3濃度が最大約30 mass%まで上昇した。鋳造中の成分変化を組成変動モデル (Equilibrium Effective Reaction Zone Model)によって再現した。

(2)得られたモデルパラメータ(Slag layer,Steel Layer厚み等)と,鋳造条件,モールドフラックスの物性との関係を考察した結果,モールドフラックスの粘度とスループット(溶鋼流量)がモールドフラックス中のAl2O3濃度増加速度に大きく影響を及ぼす。

(3)熱力学ソフトFactSageを用いて主結晶および結晶化温度を推算した結果,主結晶種は推算結果と実測結果で合致し,結晶化温度の推算値と実測値の誤差は約50°Cであった。また,モールドフラックス中のAl2O3濃度変化に対する主結晶および結晶化温度の変化を推算できた。

(4)FactSageを用いて粘度を推算した結果,モールドフラックス中のAl2O3濃度変化に対する粘度の変化は推算できなかった。一方,組成による両性酸化物の塩基性挙動変化を考慮した修正Iidaの式を,Al2O3濃度が1.6 mass%~34.5 mass%のモールドフラックスの粘度測定データを用いて補正した結果,モールドフラックス中のAl2O3濃度変化に対する粘度変化を推算できた。