2021 年 107 巻 6 号 p. 422-430

2021 年 107 巻 6 号 p. 422-430

To reduce the amount of CO2 evolution in iron ore sintering process, it is considered to replace a part of coke and anthracite, which are agglomeration agent, with biomass char. However, it is unclear how the particle size of biomass char and the oxygen concentration affect the combustion rate. The purpose of this study is to measure the combustion rate when PKS (Perm Kernel Shell) char and coke breeze with various particle sizes of 0.15-0.25, 0.6-1, 1-3 mm were combusted at a temperature of 400-800°C under 1-5 vol% of oxygen. The combustion rate in the chemical reaction rate-determining step (low temperature region) was analyzed by the Arrhenius equation. It was found that the apparent activation energy was 110-120 kJ/mol for PKS char and 140-150 kJ/mol for coke breeze independent of oxygen concentration and particle size. On the other hand, the frequency factor decreased with increasing particle size. As a result, the combustion rate decreased slightly with increasing particle size. The combustion rate in the diffusion-controlled step (high temperature region) was analyzed by an equation considering the gas diffusion and the pore structure of carbonaceous material. The proposed equation fitted the measured combustion rate well for particle size of 1-3 mm. However, when the particle size was small, the correction factor must be introduced to the equation of combustion rate. Because the combustion rate of PKS char is high even at low oxygen concentration, it is preferable to place the PKS char in the lower layer of the sintering bed.

焼結工程におけるCO2排出量を削減するための方法として,凝結材であるコークスや無煙炭をカーボンニュートラルであるバイオマス炭に置き換えることが考えられる1–4)。以前の研究で,バイオマス炭(150-250 μm)を空気(21 vol%-O2)中で燃焼した場合,既存の凝結材と比較して燃焼開始温度は低く,かつ燃焼速度は速いことが分かっている5)。このような燃焼性を有するバイオマス炭を焼結工程に適用すると歩留まりの低下が懸念されるため,現在,「資源環境調和型焼結技術創成研究会」においては,既存の凝結材の全てではなく一部をバイオマス炭に置き換えて,更に,焼結層内に適正に配置する検討がなされている。ここで,バイオマス炭を既存の凝結材と共に使用した場合,バイオマス炭は燃焼開始温度が低いため,大気を下方吸引し燃焼反応が上層から下層に進行する焼結プロセスにおいては,他の凝結材よりも下層で燃焼する。従って,他の凝結材の燃焼・酸化反応後の低酸素濃度ガスでバイオマス炭は燃焼することになる。

炭材の燃焼速度に及ぼす酸素濃度の影響については,これまでに多く研究されており,酸素濃度の増加に伴い,石炭やバイオマス炭の燃焼速度が速くなることが見出されている6–11)。しかしながら,低酸素濃度におけるバイオマス炭の燃焼速度に関する報告は殆どない。また,炭材の粒子サイズと燃焼速度の関係についても既に報告はあるが,炭材の粒子サイズと燃焼速度の関係は必ずしも明確ではない12–14)。

炭材の燃焼は,温度によって律速段階が変化することは良く知られており5–9,15,16),昇温と共に化学反応律速,細孔内拡散律速,ガス境膜拡散律速へと変化する7)。化学反応律速段階の燃焼速度はアレニウスの式で表すことができ,燃焼条件によって活性化エネルギーや頻度因子が変化する。一方,拡散律速段階においては,炭材の細孔内や炭材表面のガス境膜内での酸素の拡散を考慮しなければならないが,それだけでは不十分で,炭材による細孔構造の違いも考慮しなければならない。これまで炭材の燃焼やガス化の研究において,RPM(Random Pore Model)やVM(Volumetric model)などが炭材の燃焼速度を説明するために提案されてきた7,8,10,17–27)。RPMとは,燃焼反応が固体粒子内の円柱型の細孔表面で起こり,燃焼の進行に伴い,その細孔は成長するが,次第に隣接する細孔と重なりあい,細孔が崩壊することを仮定したモデルである17,18,24,25,27)。

本研究では,バイオマス炭であるPalm Kernel Shell(PKS)炭および粉コークスを400-800°Cで燃焼させ,その燃焼速度が酸素濃度や炭材の粒子サイズにどのように影響されるかを検討することを目的とした。

炭材として,日本製鉄株式会社より提供されたバイオマス炭である2種類のPalm Kernel Shell(PKS)炭とJFEスチール株式会社より提供された粉コークスを使用した。これらの炭材を粉砕して,0.15-0.25 mm,0.6-1 mmおよび1-3 mmに篩い分けした。ただし,PKS1については,0.15-0.25 mm,0.6-1 mmおよび1-3.35 mmとした。提供されたPKS1の揮発分は30.4 wt%と高かったため,燃焼試験前に900°Cで7 min乾留した。PKS炭および粉コークスは110°Cで12 h以上,乾燥させてから燃焼試験に用いられた。

Table 1に,各炭材の工業分析値と元素分析値を示す。なお,粉コークスの元素分析値はJFEスチール株式会社から,PKS2の工業分析値および元素分析値は日本製鉄(株)から提供されたデータを使用した。それ以外の分析値については,灰分と揮発分の測定は,JIS規格28)に基づいて行われた。固定炭素は,100%から灰分と揮発分の割合を差し引いて算出した。炭素と水素の元素分析値は,Yanaco MT-700HCNを用いて測定され,酸素の元素分析値は100%から炭素と水素の元素分析値を差し引くことで算出された。

| Sample | dр (mm) | Proximate analysis (wt%, dry) | Ultimate analysis(wt%, d.a.f) | ||||||

|---|---|---|---|---|---|---|---|---|---|

| Ash | V.M. | F.C. | C | H | N | S | O | ||

| PKS1 | 0.15-0.25 | 7.84 | 4.52 | 87.6 | 86.0 | 1.32 | 12.68 | ||

| 0.6-1 | 5.33 | 4.98 | 89.7 | ||||||

| 1-3.35 | 5.67 | 3.46 | 90.9 | ||||||

| PKS2 | 1-3 | 32.8 | 6.70 | 60.5 | 63.47 | 0.51 | 0.74 | 0.06 | 35.22 |

| coke breeze | 0.15-0.25 | 11.0 | 1.80 | 87.2 | 85.1 | <0.01 | 1.30 | 0.46 | 1.00 |

| 0.6-1 | 13.8 | 1.52 | 84.7 | ||||||

| 1-3 | 13.7 | 1.83 | 84.5 | ||||||

炭材を40 μm以下に粉砕し,減圧脱気法で粒子の真密度ρ[kg/m3]を算出した。また,各炭材について,粒子サイズごとに炭素密度ρC[mol/m3]を式(1)より算出し,真密度と共にTable 2に示す。

| (1) |

| Sample | ρ (kg/m3) | dр (mm) | ρC (mol/m3) |

|---|---|---|---|

| PKS1 | 1.67×103 | 0.15-0.25 | 1.10×105 |

| 0.6-1 | 1.13×105 | ||

| 1-3.35 | 1.13×105 | ||

| PKS2 | 1.68×103 | 1-3 | 0.60×105 |

| coke breeze | 1.92×103 | 0.15-0.25 | 1.21×105 |

| 0.6-1 | 1.17×105 | ||

| 1-3 | 1.17×105 |

ここで,Ashは炭材の灰分[wt%,dry],Cは炭素の元素分析値[wt%,d.a.f.],Mwは炭素のモル質量[kg/mol]である。

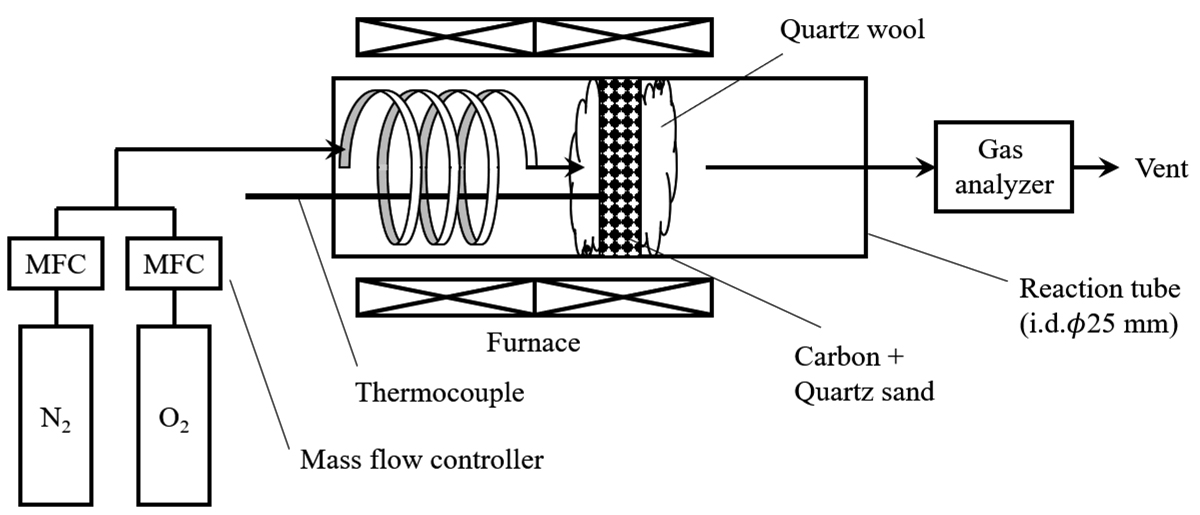

2・2 実験装置Fig.1に炭材の燃焼装置を示す。石英ガラス製の反応管(内径25 mm)に,炭材150 mgと石英砂2 gの混合試料を石英ウール(約0.1 g)で挟み込むようにして入れた。なお,炭材の粒径が0.6-1 mm,1-3 mm(PKS1の場合は1-3.35 mm)の場合は購入した石英砂(粒径0.6-0.85 mm)をそのまま使用した。一方,0.15-0.25 mmの炭材の場合は,粉砕して0.15-0.25 mmに篩い分けした石英砂を使用した。その後,熱電対,ガス導入管,ガス排出管を挿入した。なお,熱電対は炭材に接触させるように設置した。また,ガス導入管は予熱時間を長くするためにらせん形状とした。反応管内の酸素を除去するために,窒素(流量3 L/min,線速度0.102 m/s)を流通させ,赤外線式ガス測定装置(Shimadzu CGT-7000)で酸素濃度を測定し,酸素が検出されなくなるまでパージした。設定温度(400-800°C)まで昇温し,温度が安定するまで約5 min保持した。その後,1-5 vol% O2/N2混合ガスに切り替え,炭材を燃焼させた。燃焼排ガス3 L/minのうち1 L/minをサンプリングし,赤外線式ガス測定装置でCO,CO2およびO2濃度の経時変化を測定した。

Equipment for combustion of carbon materials.

Fig.2(a)に,一例として,0.15-0.25 mmの粒径のPKS1を酸素濃度5 vol%,500°Cで燃焼させた場合のCOおよびCO2の放出速度の経時変化を示す。COおよびCO2の放出速度の和は,試料からの炭素の放出速度を表している。式(2)を用いて炭素転化率XCの経時変化(Fig.2(b))を求めた。

| (2) |

(a) Gas evolution rate and (b) carbon conversion for PKS1 (0.15-0.25 mm) at the O2 concentration of 5 vol% at 500°C.

ここで,nCO(t)およびnCO2(t)は時間t[s]におけるCOおよびCO2の放出速度[mol/s],nCO+CO2は燃焼終了までに放出されたCOとCO2の総物質量[mol]である。

反応の進行に従い,燃焼挙動の再現性は低くなってしまったことから,本研究における燃焼速度の議論は,主に炭素転化率XC=0.15の初速度を用いて行うこととした。Fig.2(b)から,XC=0.15となる時間t[s]を求め,その時の微分値をFig.2(a)から求めて式(3)に代入し,見掛けの燃焼速度RXC[1⁄s]を算出した6)。

| (3) |

温度によって炭材燃焼の律速段階が異なることは良く知られている。また,著者らは以前の研究5)で,バイオマス類は約500°C,コークス類は約700°Cで律速段階が変化することを見出した。これらの温度以下では,一般に,化学反応律速であり,その燃焼速度RI[mol/(m3・s)]は式(4)で表される。

| (4) |

ここで,kvは真の速度定数[1/s],C∞はバルクガス中の酸素濃度[mol/m3],nは酸素についての反応次数[-],Aは頻度因子[1/s],Eaは活性化エネルギー[J/mol],Rgは気体定数[J/(K・mol)],Tは絶対温度[K]である。Linらの報告によると,式(3)と(4)には式(5)のような関係がある6)。

| (5) |

アレニウスプロットを作成した後,傾きから活性化エネルギーを,酸素濃度と燃焼速度の関係から反応次数を,切片から頻度因子を算出した。

2・3・2 高温領域における燃焼速度解析バイオマス類では約500°C,コークス類では約700°Cより高温領域においては酸素の拡散が律速段階となり,本研究では,RPMを含む式(6)で解析した。ただし,RPMの導入だけでは,炭材の構造に関連する寄与しか表せていないので,気体の外部拡散の物質移動係数kd[m/s]も式の中に含めた。

| (6) |

φは炭材の細孔構造に関するパラメーターであり,式(7)で表される。

| (7) |

ここで,S0およびL0はそれぞれ炭材の単位体積当たりの表面積[m2/m3]および細孔長さ[m/m3],ε0は気孔率[-]である。本来ならば,S0,L0およびε0は実験によって求められなければならない値であるが,測定が困難であったため,本研究では後述のように細孔構造に関するパラメーターφに適切な値を与えることで,燃焼速度を解析した。一方,気体の拡散に関する項kdC∞n'は式(8)のように表すことができる。

| (8) |

ここで,Shはシャーウッド数[-](式(9)),dpは粒子直径[m],Spは比表面積[m2/kg],Vpは比体積[m3/kg],Dgは温度T[K]での分子拡散係数(O2-N2)[m2/s],n'は酸素についての反応次数[-],T0は273[K],D0は温度T0[K]での分子拡散係数(O2-N2)[m2/s],C0は温度T0[K]での酸素濃度[mol/m3]である。

| (9) |

ここで,Reは粒子レイノルズ数[-],Scはシュミット数[-]である。また,式(8)中の(Sp/Vp)は炭材が半径rp[m]の球と仮定すると,式(10)のように表される。本来ならば,燃焼と共に粒子サイズが変化するかもしれないが,本研究では,解析を簡単にするために,粒子サイズが変わらないと仮定した。

| (10) |

式(8)と式(10)を式(6)に代入し,高温領域では完全燃焼が起こっていると仮定して,酸素についての反応次数n'を1とすると,RIIは式(11)のようになる。

| (11) |

ただし,粒子サイズによっては,式(11)では,実験値を上手く再現することができなかったので,補正因子cを導入した式(12)を使用することとした。

| (12) |

最終的に総括燃焼速度R[mol/(m3∙s)]として式(13)が得られた。

| (13) |

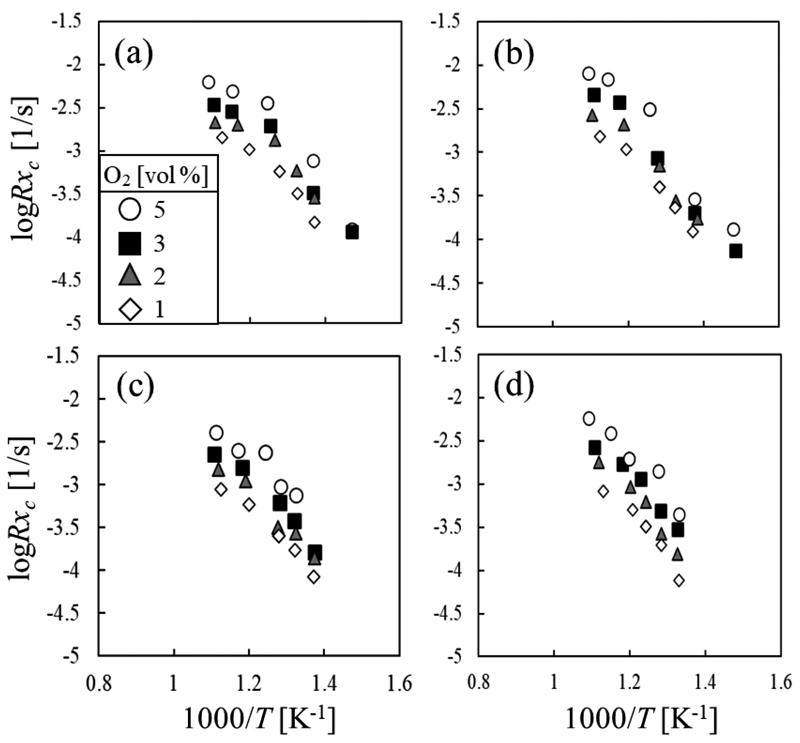

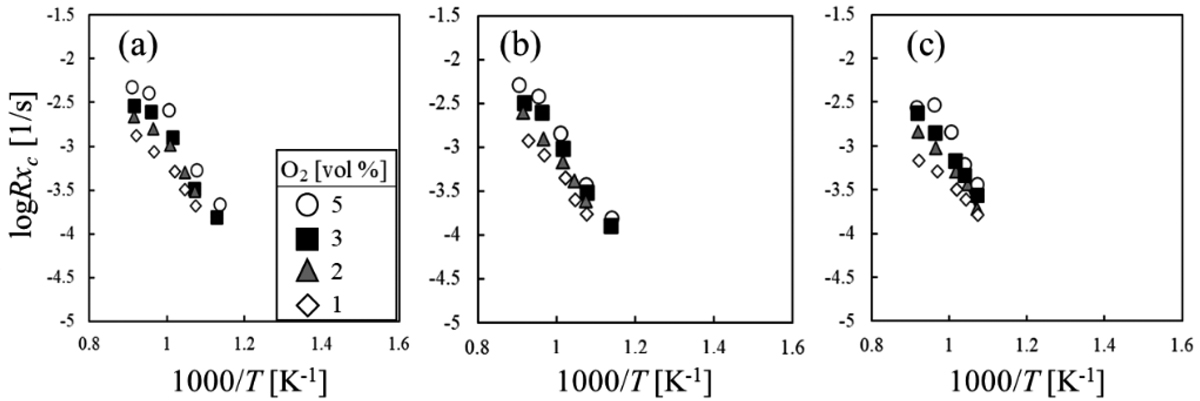

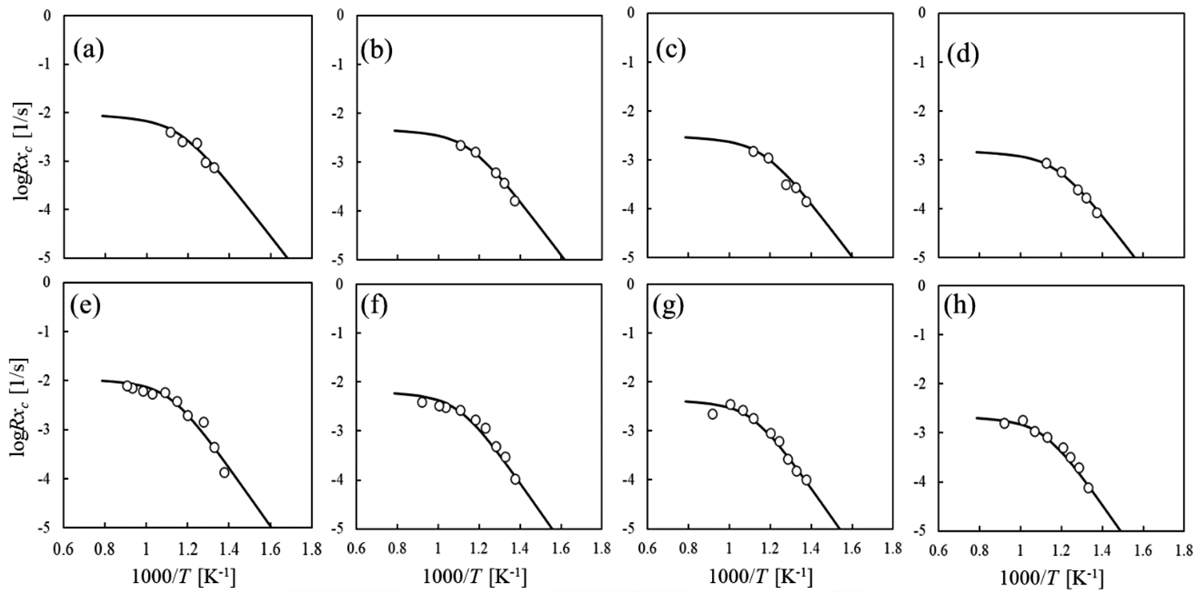

Fig.3にPKS1とPKS2,Fig.4に粉コークスの種々の酸素濃度での燃焼速度を示す。なお,図中の横軸の温度の値は,炭素転化率15%に達したときの温度をFig.2(a)から読み取ってプロットした。どの粒子サイズの試料でも酸素濃度が増加すると,燃焼速度は速くなった。酸素濃度が5 vol%と1 vol%のときのPKS1および粉コークスの燃焼速度に及ぼす粒子サイズの影響をそれぞれFig.5およびFig.6に示す。PKS1の場合,粒子サイズが大きくなると燃焼速度が減少することが分かった。粉コークスの場合も同様に,粒子サイズの増大に伴い燃焼速度は減少したが,その減少量はわずかであった。また,PKS炭の方が粉コークスより燃焼温度が低いことから,燃焼しやすいことも分かった。

Arrhenius plot for PKS1 with particle size of (a) 0.15-0.25 mm, (b) 0.6-1 mm, (c) 1-3.35 mm, and PKS2 with particle size of (d) 1-3 mm.

Arrhenius plot for coke breeze with particle size of (a) 0.15-0.25 mm, (b) 0.6-1 mm, (c) 1-3 mm.

Influence of particle size on combustion rate for PKS1 at the O2 concentration of (a) 5 vol% and (b) 1 vol%.

Influence of particle size on combustion rate for coke breeze at the O2 concentration of (a) 5 vol% and (b) 1 vol%.

すべての試料で燃焼温度と燃焼速度の間には直線関係があったが,その傾きはある温度を境にして変化した。その温度は炭材の種類によって異なり,PKS1,PKS2および粉コークスではそれぞれ約500°C,550°Cおよび700°Cであった。これは律速段階が変化したことを示している。緒言でも述べたように,これらの温度より低温が化学反応律速段階,高温が拡散律速段階である。これらの直線の傾きから,低温領域における見掛けの活性化エネルギーを算出し,Table 3に示した。化学反応律速段階においては,酸素濃度や粒子サイズが変わっても,活性化エネルギーにほとんど違いは見られなかった。また,著者らは以前,0.15-0.25 mmの粒子サイズの粉コークスの空気(21 vol% O2)流通下での燃焼における活性化エネルギーが130-150 kJ/molであることを報告しており5),Table 3に示された低酸素濃度の結果とほとんど同じであった。これは,炭材表面での炭素と酸素の反応は,酸素分圧や粒子サイズに関係なく,同じように起こっているためと考えられる。一方,炭材の種類によって見掛けの活性化エネルギーは異なり,PKS炭(PKS1とPKS2)では110-120 kJ/molであったのに対し,粉コークスでは140-150 kJ/molと大きくなった。これはそれぞれの炭材を構成している炭素の構造の違いを反映していると考えられる。バイオマスであるPKS炭はセルロースが主成分であるため,炭素-炭素結合だけではなく,炭素-水素結合,炭素-酸素結合もかなり含まれている。それに対し,粉コークスではベンゼン環を中心とした炭素-炭素結合が発達している構造をしていると考えられる。以前から著者らはバイオマスや石炭の水蒸気ガス化を研究してきており,ガス化が進行する温度は炭素含有量が多く,かつ,芳香環が発達した炭材ほど高いことを報告している29,30)。ガス化の場合と同様に,燃焼においても炭素構造の違いが影響したと考えられる。

| Sample | dр(mm) | O2 (vol%) | Average | |||

|---|---|---|---|---|---|---|

| 5 | 3 | 2 | 1 | |||

| PKS1 | 0.15-0.25 | 120 | 110 | 120 | 120 | 120 |

| 0.6-1 | 120 | 100 | 110 | 110 | 110 | |

| 1-3.35 | 120 | 120 | 110 | 100 | 110 | |

| PKS2 | 1-3 | 90 | 120 | 140 | 140 | 120 |

| coke breeze | 0.15-0.25 | 160 | 150 | 160 | 140 | 150 |

| 0.6-1 | 140 | 140 | 150 | 150 | 145 | |

| 1-3 | 170 | 130 | 150 | 100 | 140 | |

酸素に関する反応次数は次の手順で算出した。まず,Fig.3およびFig.4のアレニウスプロットからある温度での各酸素濃度における燃焼速度を求めた。式(5)の両辺の対数をとって,log C∞に対してlog RXCをプロットすると直線が得られ,その傾きは酸素に対する反応次数nに等しい。各条件において算出されたnの値をTable 4に示す。表よりPKS炭の反応次数は0.8-1であるのに対し,粉コークスでは0.6-0.7であった。PKS炭の方が粉コークスより完全燃焼に近いことから,PKS炭の方が燃焼しやすいと考えられる。

| Sample | dр (mm) | n |

|---|---|---|

| PKS1 | 0.15-0.25 | 0.83 |

| 0.6-1 | 0.83 | |

| 1-3.35 | 0.89 | |

| PKS2 | 1-3 | 1.0 |

| coke breeze | 0.15-0.25 | 0.71 |

| 0.6-1 | 0.61 | |

| 1-3 | 0.59 |

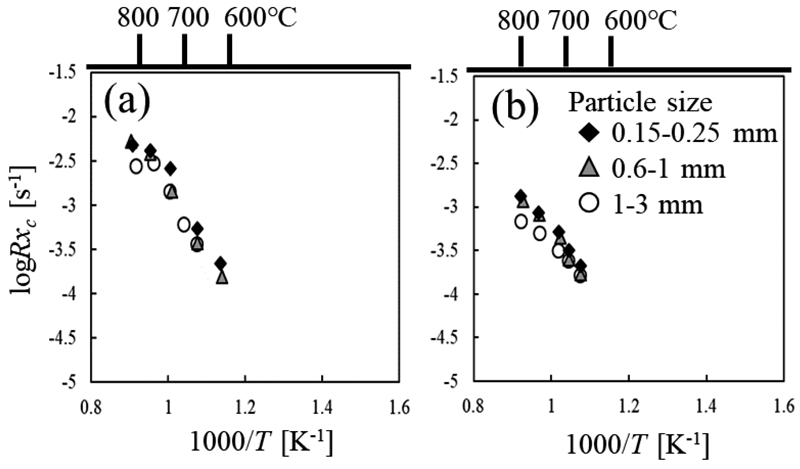

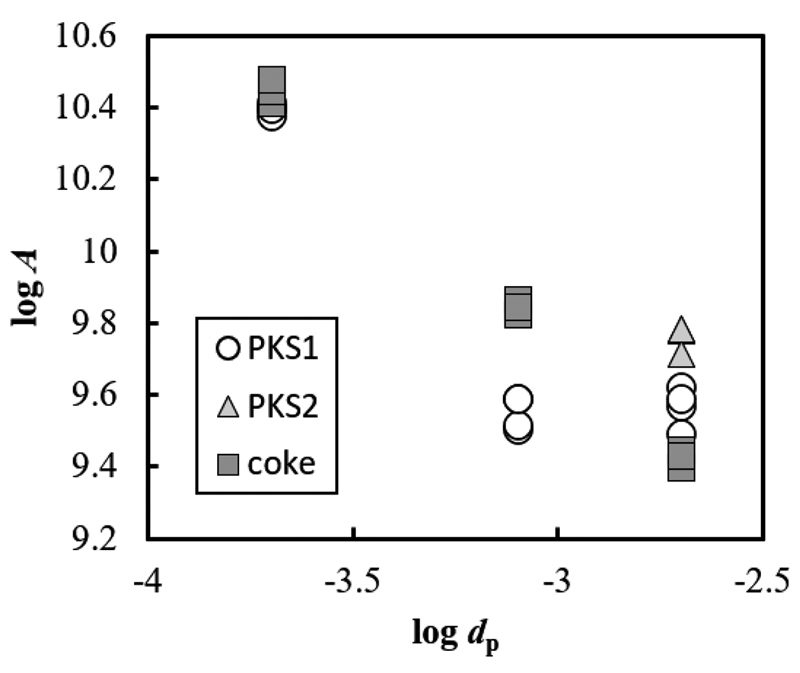

見掛けの活性化エネルギーと反応次数から算出された頻度因子をTable 5に示す。PKS炭および粉コークスの頻度因子は,109-1010(1/s)の大きさであったが,酸素濃度依存性は見られなかった。これは酸素濃度がかなり低い1 vol%であっても酸素と炭材との接触確率には違いがないことを意味している。また,Fig.7に粒子サイズと頻度因子の関係を示す。なお,横軸のdp値は,粒子直径の平均値とした。例えば,粒径が0.15-0.25 mmの場合は,dp=0.20 mmとした。この図から,PKS炭および粉コークスの頻度因子は,粒子サイズの増大に伴い減少することが分かった。これは,粒子サイズが小さい方が比表面積は大きいので接触確率が増加したためと考えられる。

| Sample | dр(mm) | O2 (vol%) | |||

|---|---|---|---|---|---|

| 5 | 3 | 2 | 1 | ||

| PKS1 | 0.15-0.25 | 25×109 | 24×109 | 26×109 | 25×109 |

| 0.6-1 | 3.9×109 | 3.2×109 | 3.3×109 | 3.9×109 | |

| 1-3.35 | 4.2×109 | 3.1×109 | 3.7×109 | 3.9×109 | |

| PKS2 | 1-3 | 6.0×109 | 6.0×109 | 5.2×109 | 6.1×109 |

| coke breeze | 0.15-0.25 | 30×109 | 26×109 | 28×109 | 30×109 |

| 0.6-1 | 6.7×109 | 7.3×109 | 6.7×109 | 7.0×109 | |

| 1-3 | 2.8×109 | 2.5×109 | 2.5×109 | 2.7×109 | |

Relation between frequency factor, A (1/s), for combustion and particle size.

拡散律速段階における見掛けの活性化エネルギーを化学反応律速段階の場合と同様にFig.3およびFig.4のアレニウスプロットの傾きから算出し,Table 6に示した。拡散律速段階における見掛けの活性化エネルギーはPKS炭および粉コークスでそれぞれ35-70および70-100 kJ/molであった。これらの値はHuらが報告した石炭チャーの燃焼の活性化エネルギーとほぼ同じであった9)。

| Sample | dр(mm) | O2 (vol%) | Average | |||

|---|---|---|---|---|---|---|

| 5 | 3 | 2 | 1 | |||

| PKS1 | 0.15-0.25 | 30 | 30 | 30 | 50 | 35 |

| 0.6-1 | 50 | 90 | 60 | 70 | 70 | |

| 1-3.35 | 30 | 60 | 80 | 70 | 60 | |

| PKS2 | 1-3 | 80 | 60 | 70 | 70 | 70 |

| coke breeze | 0.15-0.25 | 50 | 70 | 70 | 80 | 70 |

| 0.6-1 | 100 | 100 | 110 | 90 | 100 | |

| 1-3 | 60 | 110 | 90 | 70 | 80 | |

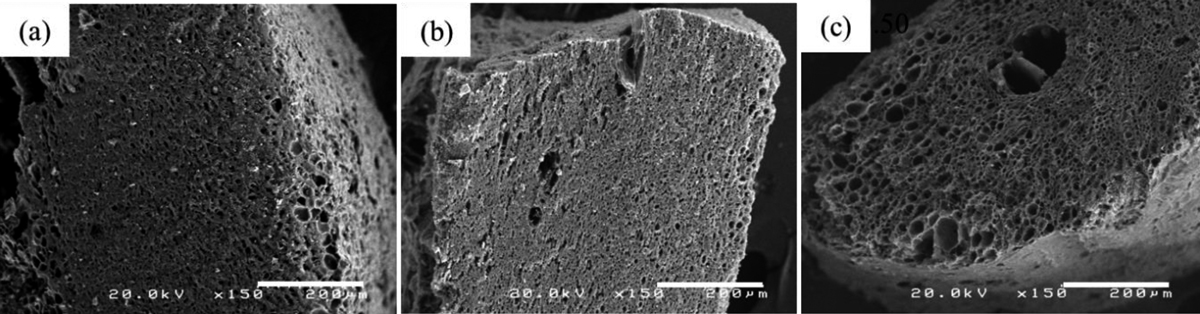

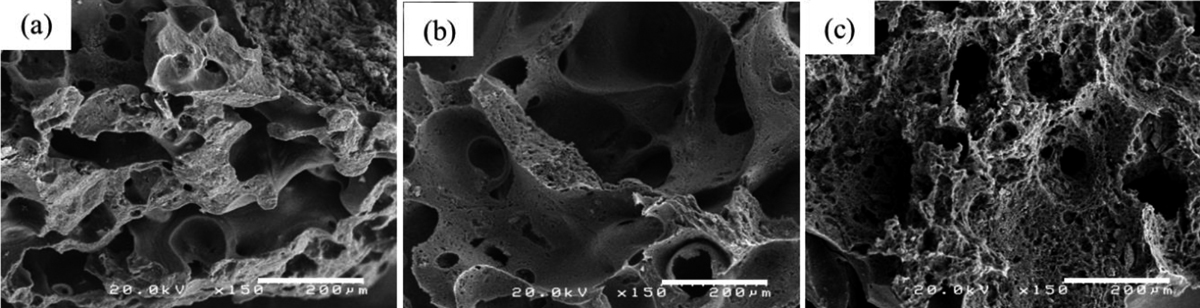

高温領域での燃焼速度(式(12))を計算するために用いられたパラメーターφとcの値をTable 7に示す。細孔構造に関するパラメーターφは前述のように,本来なら細孔に関する実測値から求めなければならないが,ここでは実験値に合うようにφを算出することとした。その結果,ϕおよびcは酸素濃度には影響されず,粒子サイズのみに依存した。粒子サイズが1-3 mm(1-3.35 mm)の場合は,PKS1,PKS2および粉コークスでそれぞれ15,5および25であった。式(7)より,細孔長が長く,気孔率および表面積が小さいような炭材で,φは大きくなる傾向がある。燃焼前のPKS2および粉コークスのSEM写真を高温領域で転化率0.15,0.5まで燃焼させた後のチャー粒子のSEM写真と共にFig.8,9に示す。予想されたことではあるが,転化率0.5まで燃焼を進行させると,細孔径や比表面積が増加しているように見える。しかし,転化率0.15までは燃焼前の構造と良く似ていることから,本研究では,燃焼前の炭材の物性値を用いて解析することとした。これらのSEM写真から,PKS2は粉コークスに比べて,細かい細孔が多く存在しているため,気孔率や表面積は大きいことが推測される。

| Sample | dр (mm) | ϕ | с |

|---|---|---|---|

| PKS1 | 0.15-0.25 | 1 | 0.040 |

| 0.6-1 | 5 | 0.35 | |

| 1-3.35 | 15 | 1 | |

| PKS2 | 1-3 | 5 | 1 |

| coke breeze | 0.15-0.25 | 1 | 0.040 |

| 0.6-1 | 5 | 0.35 | |

| 1-3 | 25 | 1 |

SEM photographs for PKS2 (a) before combustion, (b) at XC=0.15 (600°C, 5 vol% of O2) and (c) at XC=0.50 (600°C, 5 vol% of O2). White bars in the figure represent 200 μm.

SEM photographs for coke breeze (a) before combustion, (b) at XC=0.15 (800°C, 5 vol% of O2) and (c) at XC=0.50 (800°C, 5 vol% of O2). White bars in the figure represent 200 μm.

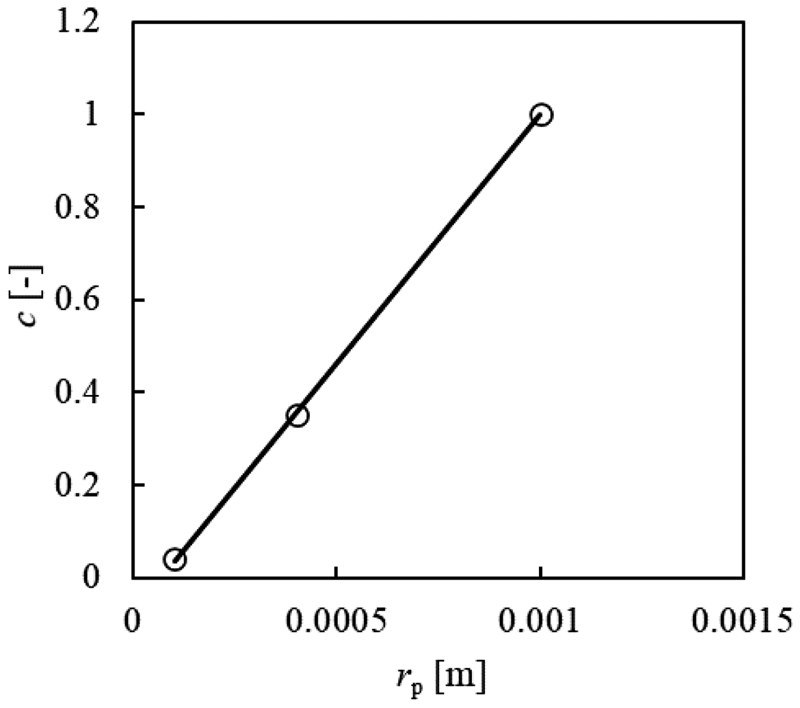

粒子サイズが0.6-1 mm,0.15-0.25 mmの場合は細孔に関するパラメーターをかなり小さく設定しても実測値を再現することはできなかった。そこで,補正因子cを導入した。粒子サイズが0.6-1 mm,0.15-0.25 mmの場合,cはそれぞれ0.35,0.075であった。興味深いことに補正因子cは炭材の種類や酸素濃度に関係なく粒子サイズのみで決まった。各炭材の平均半径rpと補正因子cの関係をFig.10に示すが,この粒子サイズの範囲内では,これらは直線関係にあることが分かった。

The relation between average particle radius and correction factor.

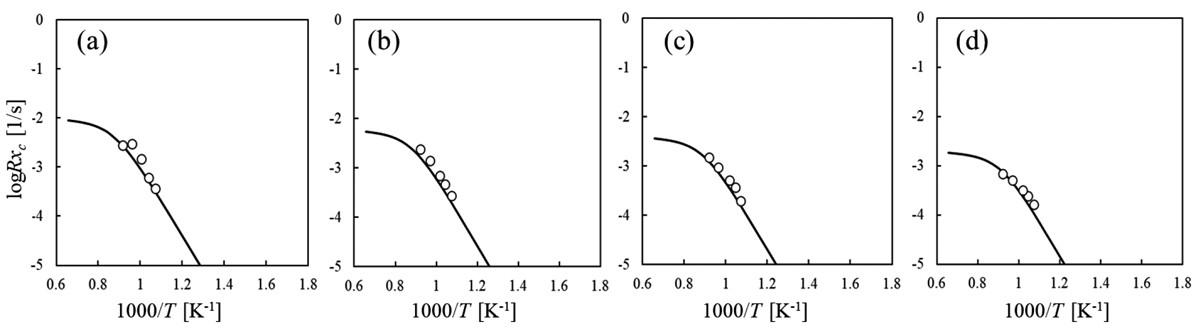

Fig.11および12に式(13)の総括燃焼速度式を用いて計算された燃焼速度を実測値と共に示す。

Overall combustion rate for (a) PKS1 (1-3.35 mm, 5 vol% of O2), (b) PKS1 (1-3.35 mm, 3 vol% of O2), (c) PKS1 (1-3.35 mm, 2 vol% of O2), (d) PKS1 (1-3.35 mm, 1 vol% of O2), (e) PKS2 (1-3 mm, 5 vol% of O2), (f) PKS2 (1-3 mm, 3 vol% of O2), (g) PKS2 (1-3 mm, 2 vol% of O2) and (h) PKS2 (1-3 mm, 1 vol% of O2).

Overall combustion rate for (a) coke breeze (1-3 mm, 5 vol% of O2), (b) coke breeze (1-3 mm, 3 vol% of O2), (c) coke breeze (1-3 mm, 2 vol% of O2) and (d) coke breeze (1-3 mm, 1 vol% of O2).

以上の結果から,焼結層内におけるPKS炭の適正配置について考察する。PKS炭は粉コークスより低温で燃焼し,5 vol%以下の低酸素濃度でも,燃焼速度は粉コークスより速いことが分かった。したがって,低酸素濃度かつ燃焼帯の圧損増加の影響を受けやすい焼結層の下層にバイオマス炭を充填することが適切と考えられる。

PKS炭と粉コークスの燃焼速度に与える燃焼条件の影響を調べた。いずれの炭材でも燃焼速度は酸素濃度の増加や炭材粒子サイズの減少に伴い増加した。PKS1とPKS2の灰分や炭素含有量などの分析値は大きく異なったが,化学反応律速段階における見掛けの活性化エネルギーや反応次数,頻度因子に違いはあまり見られず,低温での燃焼速度はほとんど同じであることが分かった。PKS炭と粉コークスの燃焼速度には大きな違いがあり,PKS炭の見掛けの活性化エネルギーは110-120 kJ/molと粉コークスの場合の140-150 kJ/molより小さかった。拡散律速段階では,いずれの炭材でも燃焼速度は粒子サイズが大きく,酸素濃度が高いほど速くなった。炭材の細孔構造および酸素の拡散が燃焼速度に大きな影響を及ぼし,粒子サイズが大きい場合には炭材の種類の影響が見られたが,粒子サイズが小さくなると炭材の種類の影響はほとんど見られなくなった。

本研究は日本鉄鋼協会「資源環境調和型焼結技術創成研究会」の支援を受けて行われました。また,日本製鉄株式会社,JFEスチール株式会社には炭材試料を提供していただきました。ここに謝意を表します。