2021 Volume 107 Issue 7 Pages 594-603

2021 Volume 107 Issue 7 Pages 594-603

The application of high-strength steel sheets in automobiles has been increased to achieve low bodyweight and simultaneously enhance crashworthiness. High-strength steel sheets are susceptible to hydrogen embrittlement and it is essential to evaluate their delayed fracture resistance for appropriate use. Delayed fracture resistance is typically evaluated using the relationship between the amount of diffusible hydrogen and fracture strength obtained from a constant load test and the slow strain rate technique (SSRT). It is difficult to monitor the amount of diffusible hydrogen invading from the environment; the thermal desorption analysis is not a non-destructive analysis to obtain the amount of diffusible hydrogen and diffusible hydrogen is easily desorbed from the specimens. The hydrogen permeation test easily monitors the invasion of diffusible hydrogen. In this study, we evaluated the delayed fracture resistance of high-strength steel sheets using the hydrogen permeability obtained from the hydrogen permeation test. As a result, relationships between hydrogen permeability, mechanical properties obtained from SSRT, and the brittle fracture surface ratio were found to be consistent among various hydrogen invasion conditions, such as under hydrogen charging and corrosive environments. Furthermore, little diffusible hydrogen was detected using the hydrogen permeation test. Thus, delayed fracture resistance obtained from the relationship between hydrogen permeability and its mechanical properties proves the effectiveness of this method.

自動車の軽量化を目的に,980 MPa級の高張力鋼板や1500 MPa超級のホットスタンプ材が車体に適用されつつある1)。今後,さらなる高張力化が予測されるが,高張力化が図られることにより遅れ破壊が懸念される。高張力鋼板の遅れ破壊評価法としては,U曲げ2–5),4点曲げ6,7)および各種引張試験8–13)が検討されている。特に水素を吸蔵させた状態で下記3種の引張試験;低ひずみ速度法(SSRT:Slow Strain Rate Technique)8,9),通常の引張試験(CSRT:Conventional Strain Rate Technique)8,10),および定荷重試験(CLT:Constant Load Test)8,11,12)を実施することにより,強度と拡散性水素の関係を示す破壊限界線図8)が得られる。鋼板の平滑試験片では,構造部材にかかる応力状態に比較的近いと考えられるCLTとSSRTの破壊限界線図が良い一致を示すことから,CLTに比べ短期間で実施可能なSSRTにより効率的に破壊限界線図を描くことができる8)。ただし,破壊限界線図を活用するためには,環境から侵入した拡散性水素量(HE)の情報が必要である。しかし,鋼中に吸蔵された拡散性水素は脱離しやすく,暴露環境に変動がある場合は,試験片の採取タイミングにより吸蔵された拡散性水素量が変化する。さらに,拡散性水素量の測定は破壊分析であるため,実際に破壊に関与した拡散性水素を捉えることが困難である。

そこで,拡散性水素を定量的に,かつ,モニタリング可能な別の指標で捉える必要がある。拡散性水素を捉える別手段として,電気化学的水素透過試験(水素透過試験)14)が存在する。この手法を用いて,様々な地域における大気暴露下15,16),自動車走行環境下17)および様々な条件での噴霧-乾湿繰り返し腐食環境下18–20)に置いたときの,鋼中への拡散性水素の吸蔵-脱離挙動をモニタリングした研究例が多く示されている。また,既報15,21,22)では,この試験から得られた水素透過電流密度(J)と試験片厚み(L)の積である水素透過度(Pe,permeability)を指標とした遅れ破壊評価について報告しており,水素透過度が最大となった時期に多くのボルトが破断したことから,水素透過度と遅れ破壊の発生に相関があることが示されている15)。したがって,水素透過度は,容易なモニタリング性と遅れ破壊の発生との相関から,指標としての拡散性水素量の短所を補足できる指標として有用と考える。一方,これまでの研究ではボルトなどの切り欠きがある試験片の破断強度についての評価結果が見られたが,高張力鋼板の遅れ破壊に対して,拡散性水素量を指標とした限界破壊線図と,水素透過度を指標とした限界破壊線図の差異については明らかになっていない。

そこで,本研究では,高張力鋼板を対象とし,陰極水素チャージ(以下,水素チャージと称する)下でSSRTを行い,拡散性水素量と水素透過度の両者を指標として機械的特性(引張強さ,破断伸び)および破面形態について整理し,両者の比較を行った。さらに塩酸およびチオシアン酸アンモニウムに浸漬し,試験片が経時変化により腐食する状態(以下,腐食環境下と称する)でも同様の整理を行い,水素チャージ下と腐食環境下での評価を比較した。

既報8)で遅れ破壊評価を行った1500 MPa級高張力鋼板(Docol 1400M/SSAB製)を供試材とした。Table 1に供試材の化学組成を示す。また,本供試材の組織は焼き戻しマルテンサイト,結晶粒度はASTM規格23)に準じて算出すれば,ASTM 11.5(平均的な結晶粒径に換算すれば6.7 μm)である24)。

| C | Si | Mn | P | S | Cr | Al | Ti | V | Nb | Fe |

|---|---|---|---|---|---|---|---|---|---|---|

| 0.17 | 0.49 | 1.58 | 0.010 | 0.002 | 0.03 | 0.042 | 0.005 | 0.008 | 0.013 | Bal. |

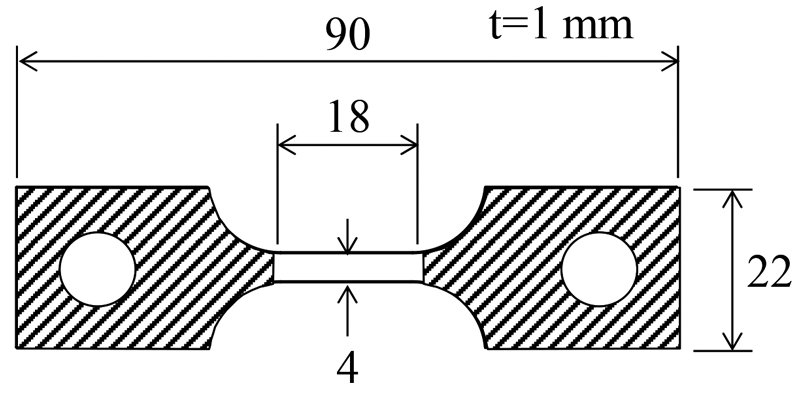

Fig.1に試験片形状を示す。厚さ1.2 mmの鋼板を厚さ1 mmまで両面を機械加工し,試験片形状に加工した。また,後述の水素チャージを実施するために,試験片のチャック端部に導線をスポット溶接し,溶接部とチャック部への水素侵入と腐食防止のためにFig.1中の斜線部分をマスキングした。

Schematic of specimen.

試験時の水素チャージ条件および腐食環境をTable 2に示す。条件Aでは水素チャージを実施せずに室温大気中で試験を行った。条件BからFまでは水素チャージ,G1,G2,G3およびHは腐食環境下で試験を行った。水素チャージは,陰極電解水素チャージ法により行った。試験片を0.1 M NaOH水溶液に浸漬し,1 V vs. Ag/AgClで定電位分極する方式(条件B)と,3%NaCl水溶液に水素侵入促進剤としてNH4SCN(チオシアン酸アンモニウム,A mmonium thiocyanate)を0~30 g/Lの範囲で添加した水溶液に試験片を浸漬し,電流密度が1 mA/cm2で定電流分極する方式(条件C, D, EおよびF)の2種を採用した。定電位/定電流分極にはポテンショスタット(HA-151B,北斗電工)を用いた。溶液の種類,NH4SCN濃度および陰極電解方式(定電位法または定電流法)を変えることにより拡散性水素量を制御した。なお,水素チャージ下でSSRTを実施したところ,鋼板に腐食は認められなかった。また,腐食環境として,pHを変えた塩酸水溶液または20%NH4SCN溶液に浸漬し,腐食させることで拡散性水素量を吸蔵させた。記号G1,G2およびG3の数字はpHに対応する。試験温度は室温(20°C)とした。

| Symbol | Test solution | Hydrogen charging conditions, corrosion conditions |

|

|---|---|---|---|

| A | − | Air | |

| B | 0.1 M NaOH | Constant potential | 1 V vs. Ag/AgCl |

| C | 3%NaCl | Constant current | l mA/cm2 |

| D | 3%NaCl + 0.3 g/L NH4SCN | Constant current | l mA/cm2 |

| E | 3%NaCl + 3 g/L NH4SCN | Constant current | l mA/cm2 |

| F | 3%NaCl + 30 g/L NH4SCN | Constant current | l mA/cm2 |

| G3 | pH3 HCl | Immersion | |

| G2 | pH2 HCl | Immersion | |

| Gl | pHl HCl | Immersion | |

| H | 20% NH4SCN | Immersion | |

水素チャージおよび腐食環境により水素が吸蔵されたときの機械的特性(引張強さおよび破断伸び)をSSRTにより評価した。水素チャージおよび腐食環境下でSSRTを実施する際,光学式伸び計およびひずみゲージを用いることが困難であったため,破断伸びの測定はクロスヘッド変位を用いた。クロスヘッド変位による破断伸びの算出では,治具の剛性などの影響を受けるが,本研究で用いた装置を用いたときのクロスヘッド変位とひずみゲージにより測定したひずみ(伸び)に正の相関があることを室温大気中の試験で事前に確認している。下記にSSRTの試験手順を記す。SSRTの前に,あらかじめ試験片中に水素を均一に導入する目的で,無負荷で24時間,水素チャージ下および腐食環境下に置いた(プレ水素チャージと称する)。その後,プレ水素チャージと同じ条件に試験片を置いた状態で,ひずみ速度1×10-6/sでSSRTを実施した。破断後の試験片について,試験片の平行部を,破面を含めるように切断・採取後,後述の水素昇温脱離分析や破面観察まで液体窒素中に保管した。

2・2・3 水素昇温脱離分析ガスクロマトグラフ式水素昇温脱離分析装置(SGHA-P2/NISSHA FIS製)を用いて水素昇温脱離分析を実施し,拡散性水素を定量評価した。400 cc/minのAr気流中で試験片を2°C/minで昇温し,水素昇温脱離分析により,水素昇温脱離スペクトルを得た。水素昇温脱離スペクトルにおいて室温から200°Cまでに現れたピークを積分して拡散性水素量とした。

2・2・4 破面観察走査電子顕微鏡(SEM:Scanning Electron Microscope,SU3500およびS-3600N/日立ハイテクノロジーズ製)により破面を観察した。すなわち,試験片の破面全体の観察と,延性破面,粒界破面および擬へき開破面の判別のために,1000倍での観察を実施した。そこから,破面全体に対する脆性破面率(粒界破面率と擬へき開破面率の和)を算出した。

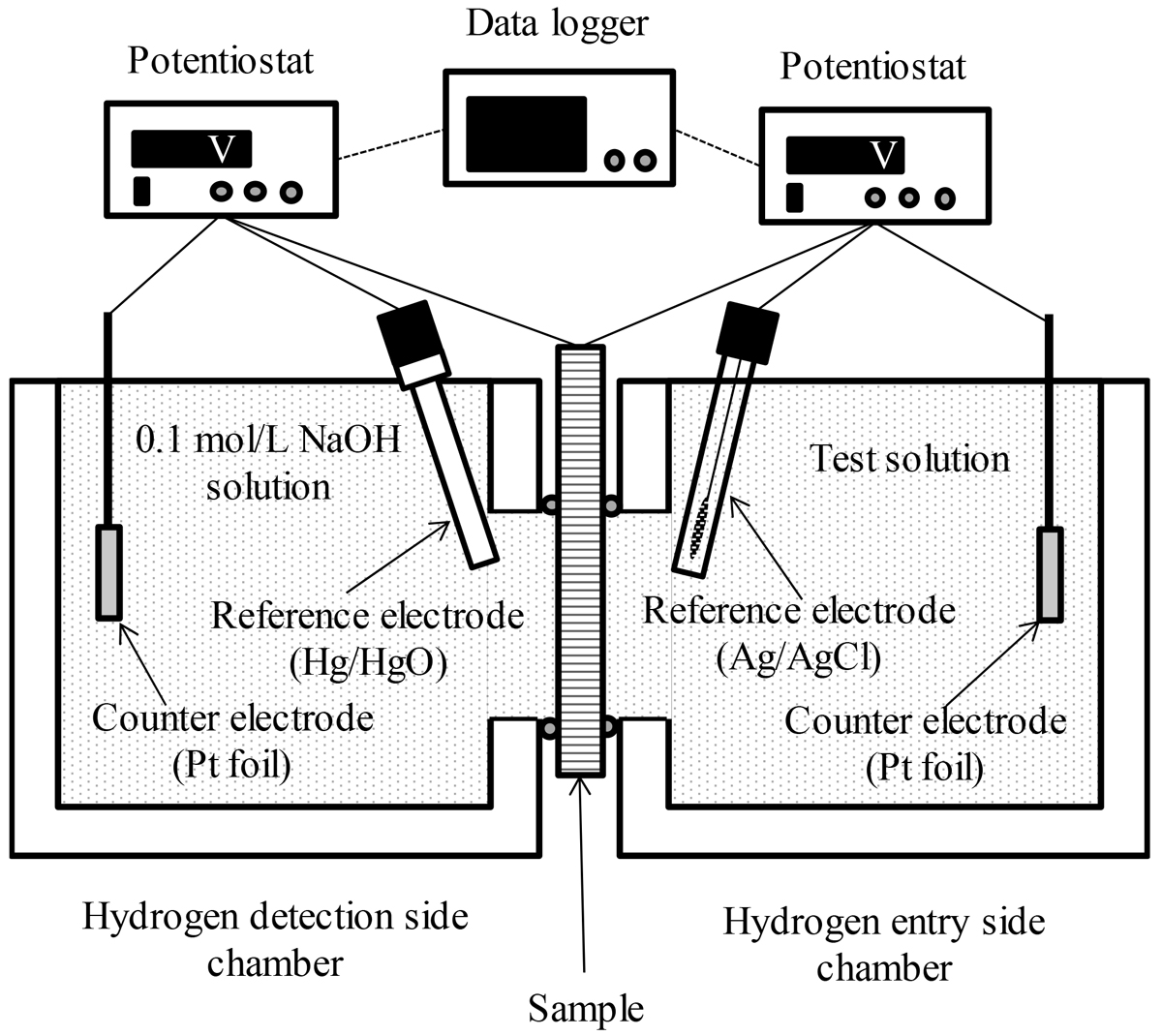

2・2・5 水素透過試験Table 2に示す水素チャージ下および腐食環境下における水素透過度(Pe)を評価するために水素透過試験を実施した。Fig.2に水素透過試験の模式図を示す。供試材(1500 MPa級高張力鋼板,厚さ1.2 mm)には,拡散性水素を検出しやすくするため,マグネトロンスパッタリング装置(E-200S/キヤノンアネルバ製)を用いて,片面に厚さ100 nmのパラジウム(Pd)を成膜した。まず,2つの槽(水素検出槽および水素侵入槽と称する)で,水素検出槽と試験片のPd成膜された面が接するように,試験片を挟み,それぞれの槽に参照極および対極を設置し,ポテンショガルバノスタットと接続した。次に,水素検出槽中に0.1M NaOH水溶液を入れて,電位を水銀-酸化水銀参照極(Hg/HgO)基準で,+0.15Vで定電位分極し,試験片表面に流れた電流が0.05 μA/cm2以下で,安定するまで待機した。水素検出槽で検出された電流の安定を確認後,水素侵入槽中に溶液を入れて,Table 2に示す条件で水素を侵入させた。侵入した水素は試験片内を透過し,水素検出槽側まで到達すると電流(水素透過電流密度,J)として検出される。Jは,時間とともに増加し,定常状態になると,一定値(定常水素透過電流密度,J∞)を示す。このとき得られたJ∞と試験片厚み(L)の積から水素透過度を得た。水素透過度は,水素チャージ下または腐食環境下に置かれた試験片内の水素吸蔵が定常状態になったとき(プレ水素チャージ中によって試験片内に飽和したとき)の拡散性水素量に相関があると予想する。なお,試験温度はSSRTにならい,室温(22±2°C)とした。また,試験時間は各条件ともに24 hとしたが,その時間内で水素透過電流密度は,一定値を示した。

Schematic of hydrogen permeation testing equipment.

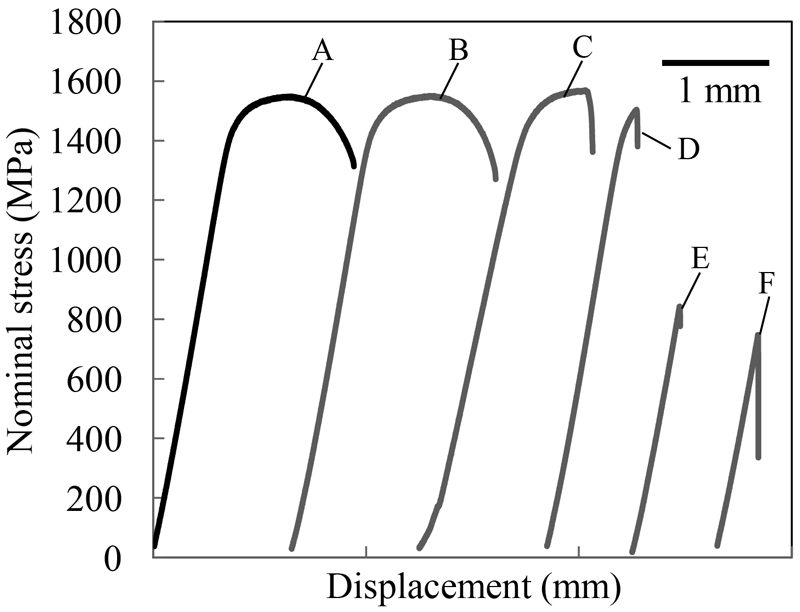

Fig.3に,各水素チャージ下でSSRTを実施したときの応力-変位曲線を示す。条件Bでは大気中(条件A)と同じ応力-変位曲線が得られたが,条件C~Fで水素チャージすると,破断伸びが低下した。また,チオシアン酸アンモニウムを添加した条件D~Fでは,破断伸びが大きく低下し,引張強さの低下に至った。特に条件EおよびFでは降伏を示すことなく弾性域で破断した。また,条件C~Eの試験片では荷重低下が生じてから急速破断したが,条件Fでは,徐々に荷重低下し,破断した。

Stress-displacement curves obtained by SSRT under different hydrogen charging conditions.

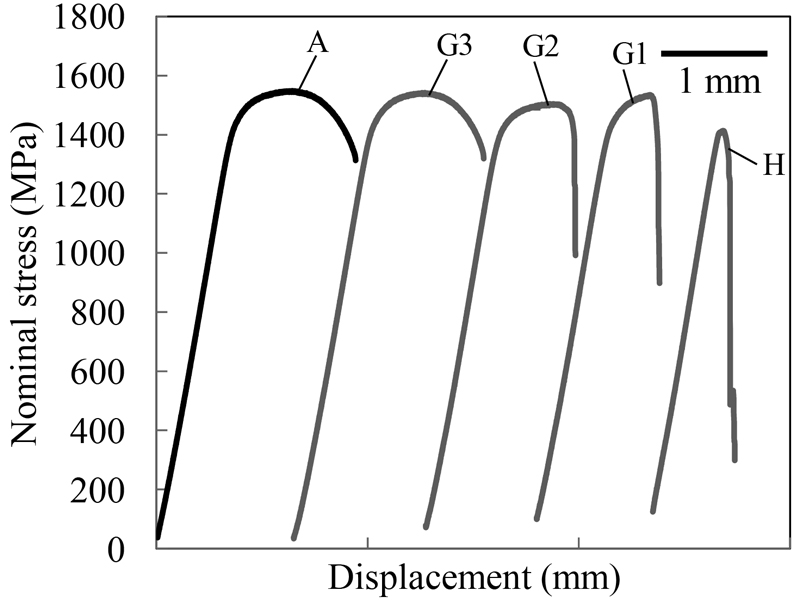

Fig.4に,各腐食環境下でSSRTを実施したときの応力-変位線図を示す。pH3の塩酸浸漬(条件G3)では,大気中(条件A)と同じ応力-変位線が得られたが,それよりpHが低くなる(条件G1,G2)ほど,破断伸びが低下した。一方,20% NH4SCN浸漬環境下(条件H)では引張強さの低下に至った。また,G1,G2およびHの条件でSSRTを実施した試験片は,水素チャージ下でSSRTを実施した試験片(C,DおよびE)と異なり,徐々に荷重低下を示してから破断した。

Stress-displacement curves obtained by SSRT under different corrosive environments.

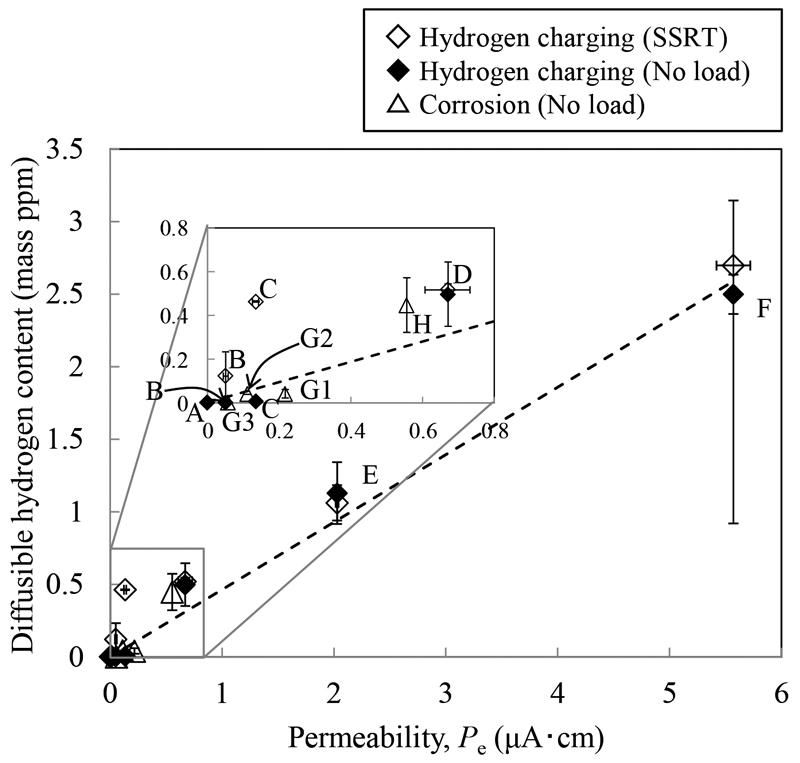

Fig.5に,水素昇温脱離分析から得た拡散性水素量と,水素透過試験から得た水素透過度の関係を示す。拡散性水素量については,Table 2に示した各水素チャージ下および腐食環境下でSSRTを実施した試験片および同水素チャージ下で無負荷において24 hの水素チャージした試験片で測定した値を用いた。水素透過度については,Table 2に示した各水素チャージ下および腐食環境下において無負荷で水素透過試験を行ったときのJ∞とL(=1.2 mm)の積とした。いずれも試験数は2(条件Fに関してはばらつきが大きかったため,試験数を3)とし,その平均と誤差を示す。その結果,SSRT後の試験片および無負荷で水素チャージした試験片の拡散性水素量と水素透過度は正の相関であった。また,SSRT後の試験片と無負荷の試験片では同一直線上(破線)に近似できたが,SSRTを条件BおよびCで行った試験片では,同じ水素透過度でも他よりも拡散性水素量が多くなった。これは塑性変形に伴う転位や空孔クラスターなどの生成により水素がトラップされたためと考えられる25)。一方,塩酸浸漬した条件G1~G3では,Feのアノード反応の対反応としてH+のカソード反応が起こることからpHが低いほど,水素侵入が多く起こるはずである。水素透過度はpHと水素侵入の順列を定量的に評価することができたが,拡散性水素量はいずれも検出限界以下(0.05 mass ppm)となった。すなわち,水素透過度では,腐食環境下においても拡散性水素を精度よく捉えられることがわかった。また,腐食環境下で水素昇温脱離分析により拡散性水素量を検出するが難しかった理由として以下のように考察する。

Relationship between Diffusible hydrogen content and hydrogen permeability of specimens after SSRT, hydrogen pre-charging and corrosion tests.

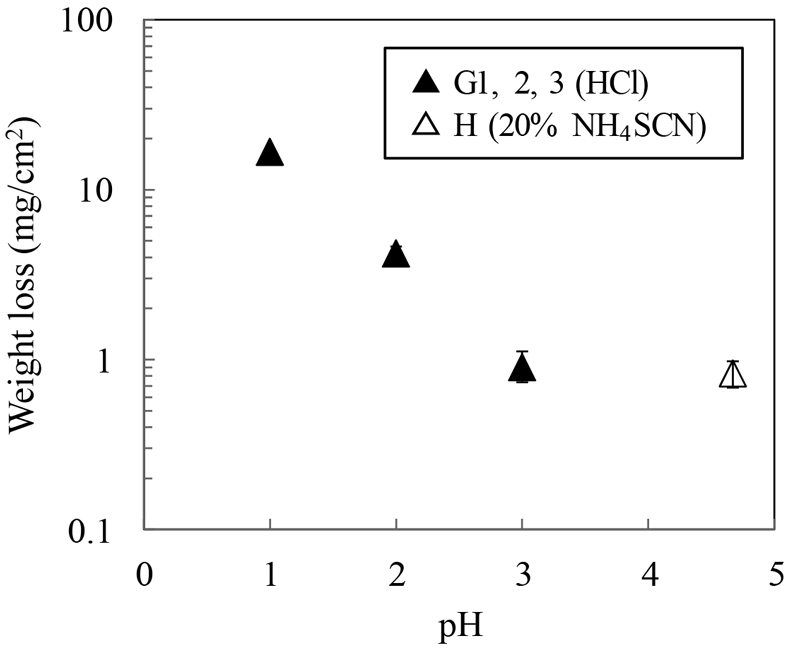

Fig.6に,条件G1~G3およびHで用いた水溶液に25(幅)×40(長さ)×1.2(厚さ)mm3に切断した供試材を24時間浸漬したときのpHと腐食減量の関係について示す。pHが強酸性(pH2以下,条件G1,G2)になるほど,腐食減量は増加した。一方,pH3の塩酸(条件G3)と20% NH4SCN(条件H)では,腐食減量は同等であった。水素侵入に関しては,溶液のpHが低いほど,カソード反応であるH2発生が多くなるため,拡散性水素量は多くなる。これは,水素透過試験でもpHが低いほど,水素透過度が増加したため,同様のことが言える。また,SSRT実施中,応力増加,特に塑性変形に従い,転位や空孔クラスターなどの水素トラップサイトが形成され,拡散性水素量は増加する26)。さらに,水素は試験片の表面から侵入するため,試験片の表層では変形に伴う拡散性水素の増加が起き,再び表面から内部にかけて拡散性水素の濃度勾配が生じる(水素濃化層の形成)。

Relationship between weight loss and pH.

一方,pHが低いほど表層の水素濃化層が早く溶解されるため,溶解された水素濃化層に吸蔵された分,拡散性水素量が小さくなる。すなわち,水素拡散と表面の溶解が競合した結果,pHが低い場合は水素チャージに比べて腐食の方が拡散性水素量が小さくなったと考える。また,条件Hでは,腐食減量が比較的小さいため水素濃化層の溶解が少ないが,溶液中のNH4SCNが水素侵入効率を上げるため拡散性水素量が多く吸蔵される。その結果,大きな塑性変形を伴わずに破壊するため,水素トラップサイトの増加がわずかであり,表面と内部の水素濃度勾配が少なくなる。したがって,水素チャージ下と同等の拡散性水素量が検出されたと考えられる。

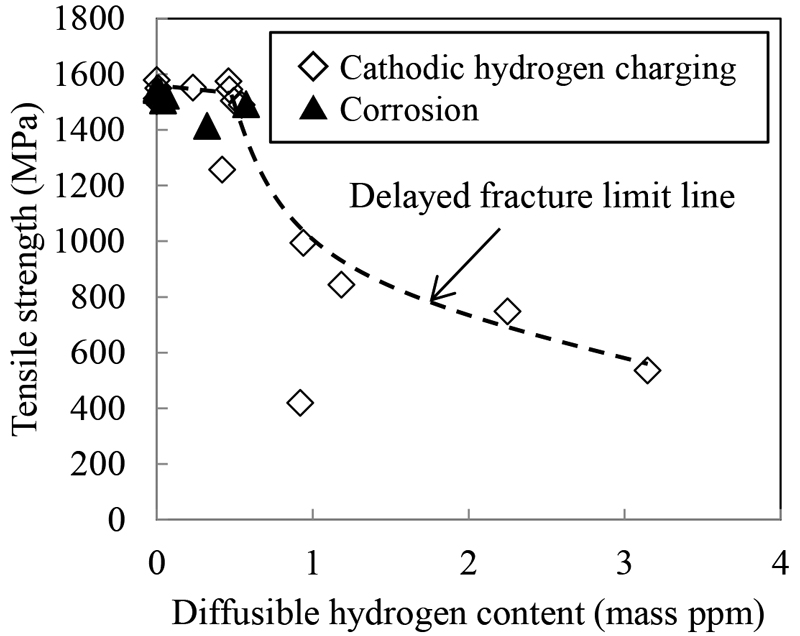

3・3 拡散性水素量と水素透過度を指標としたときの機械的特性の関係 3・3・1 拡散性水素量を指標としたときの機械的特性の関係Fig.7に,水素チャージ下および腐食環境下における引張強さと拡散性水素量の関係(拡散性水素量を指標とした強度破壊限界線図と称する)を示す。水素チャージ下では,拡散性水素量がおおよそ0.5 mass ppmまで引張強さの低下は見られなかったが,それ以上の拡散性水素量が吸蔵されると引張強さは漸減した。一方,腐食環境下(▲)では,おおよそ0.5 mass ppmまでしか拡散性水素が吸蔵されなかったが,拡散性水素量を指標とした強度破壊限界線図は水素チャージ下と同様であった。

Relationship between tensile strength and diffusible hydrogen content obtained from SSRT under different hydrogen charging conditions and corrosive environment.

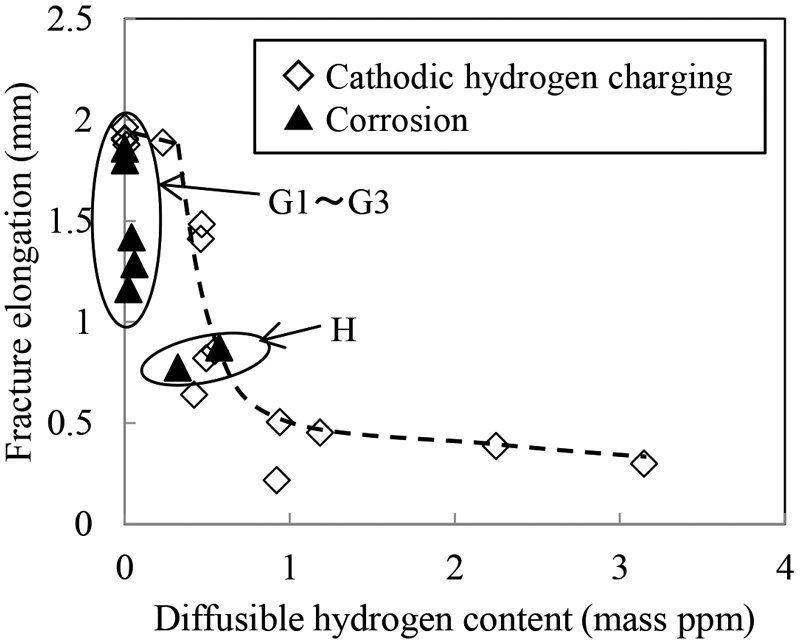

Fig.8に,水素チャージ下および腐食環境下における破断伸びと拡散性水素量の関係(拡散性水素量を指標とした伸び破壊限界線図と称する)を示す。水素チャージ下では,拡散性水素量としておおよそ0.2 mass ppmまでは破断伸びの低下がわずかであったが,0.2 mass ppmから1 mass ppmにかけて急激な破断伸びの低下が見られた。1 mass ppm以上では再び破断伸びの低下が緩やかとなったが,これは,降伏を示すことなく弾性域で破断したためである。一方,HCl水溶液中に浸漬した条件(G1~G3)では,0.1 mass ppm未満の少ない拡散性水素量で急激な破断伸びの低下が見られ,腐食環境下では,水素チャージ下における拡散性水素量を指標とした伸び破壊限界線図とは異なった。これについては3・4節で考察する。一方,20%NH4SCN水溶液中で浸漬した条件Hでは,破断伸びが水素チャージ下(条件D)と同等であった。20%NH4SCN水溶液中では表面の腐食が少なく,水素が多く吸蔵されるため,塑性変形に伴う水素トラップサイト形成が少なかったためと考えられる。

Relationship between elongation and diffusible hydrogen content obtained from SSRT under different hydrogen charging conditions and corrosive environment.

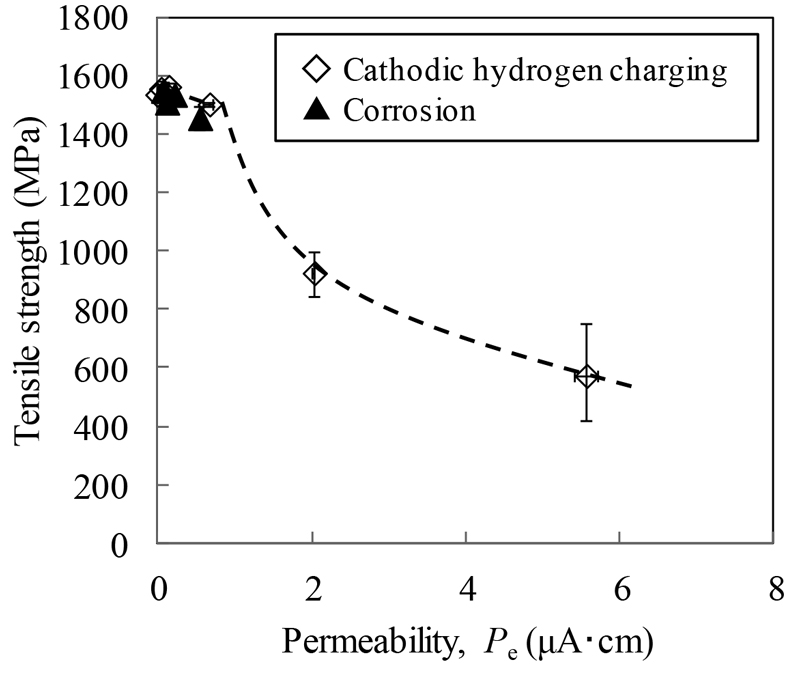

Fig.9に,水素チャージ下および腐食環境下における引張強さと水素透過度の関係(水素透過度を指標とした強度破壊限界線図)を示す。水素チャージ下および腐食環境下の各条件で試験を実施し得た引張強さおよび水素透過度の平均値を取り,また,その際の誤差もプロットした。おおよそ0.7 μA・cmまでの水素透過度ではほとんど引張強さが低下しなかったが,それ以上の水素透過度でその増加とともに引張強さは漸減した。一方,腐食環境下についても水素チャージ下における水素透過度を指標とした強度破壊限界線図と一致した。

Relationship between tensile strength and hydrogen permeability obtained from SSRT under different hydrogen charging conditions and corrosive environment.

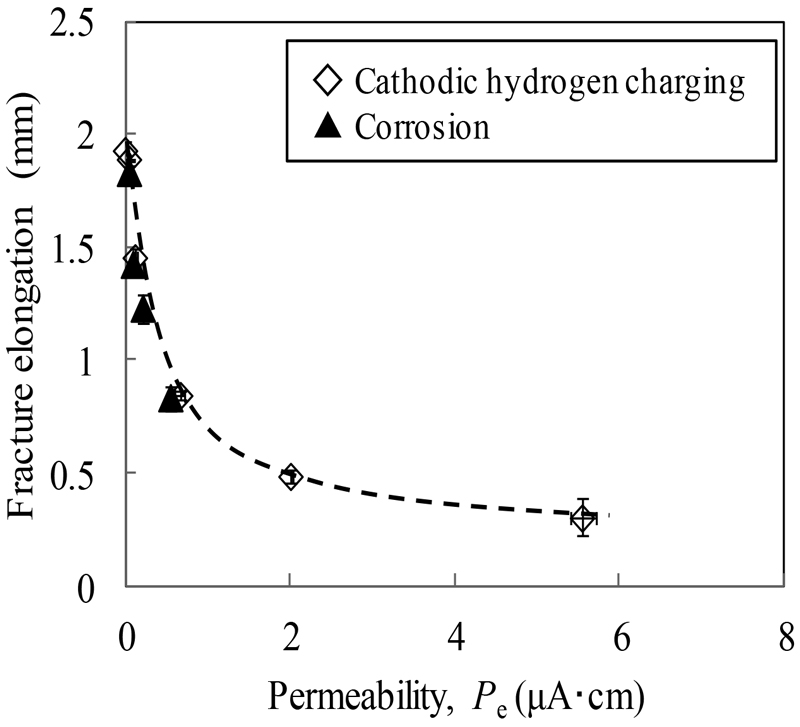

Fig.10に,水素チャージ下および腐食環境下における破断伸びと水素透過度の関係(水素透過度を指標とした伸び破壊限界線図)を示す。水素チャージ下,腐食環境下問わず,水素透過度が0.7 μA・cmまではその増加とともに急激に破断伸びが低下したが,水素透過度が0.7 μA・cmより大きくなると塑性変形することなく破断するため,破断伸びの低下が緩やかとなった。水素透過度を指標とすれば,強度および破断伸びの両者とも破壊限界線図は一致することがわかった。

Relationship between elongation and hydrogen permeability obtained from SSRT under different hydrogen charging conditions and corrosive environment.

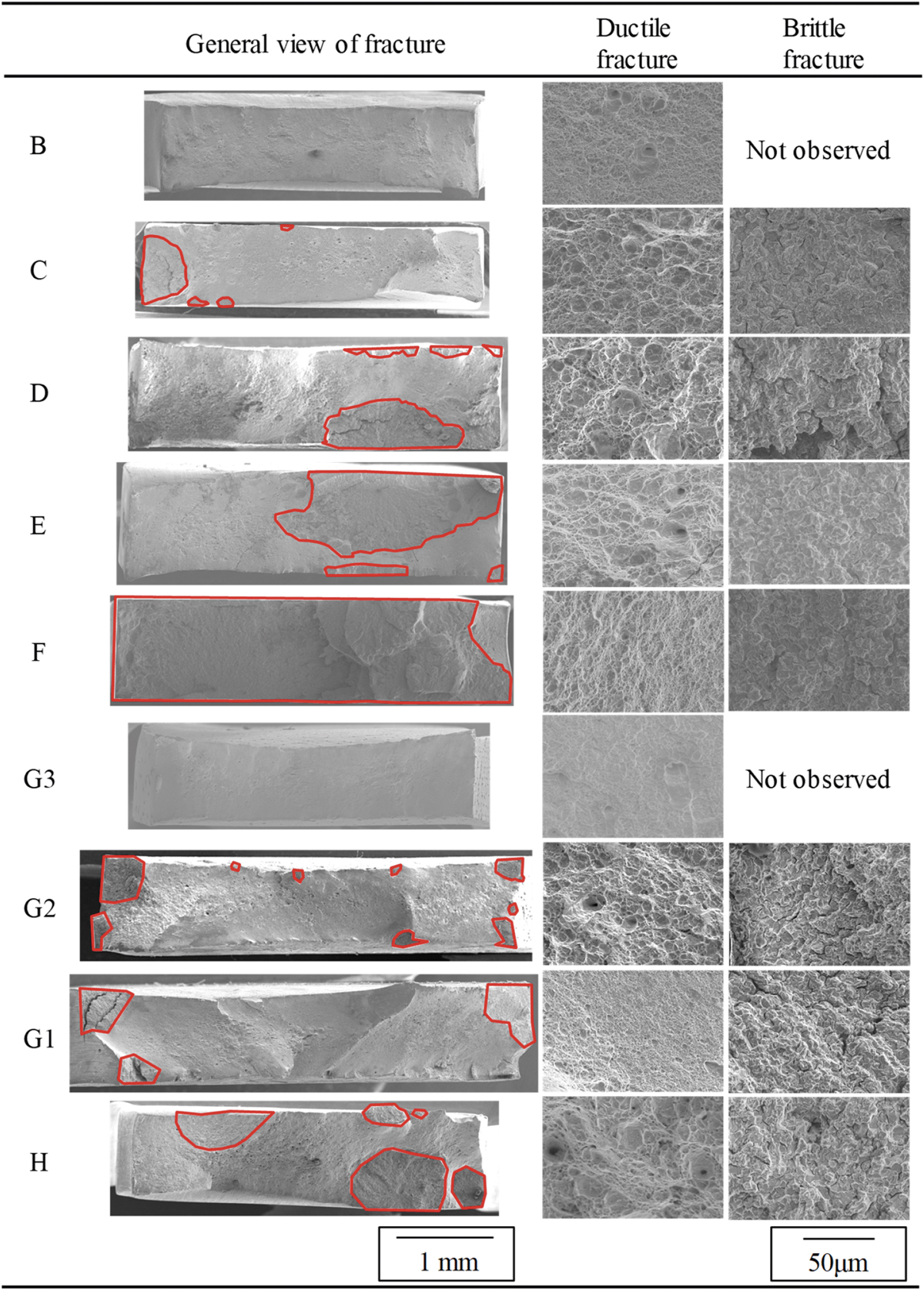

Fig.11に,水素チャージ下および腐食環境下でSSRTを実施した試験片の破面を示す。両環境ともに延性が低下しなかった試験片(条件BおよびG3)は延性破面であったのに対し,その他の延性低下が見られた試験片では,粒界破面(IG:Intergranular fracture)および擬へき開破面(QC:Quasi-cleavage fracture)が見られた。また,マクロ破面写真の赤線で囲った領域は粒界破面および擬へき開破面を呈した領域(脆性破面)を示す。水素チャージ下と腐食環境下では,いずれも試験片の表面側に脆性破面が分布した。

SEM images of fracture surfaces of specimens after SSRT under different hydrogen charging conditions and corrosive environment. The leftmost column presents macro-photos of specimens tested under conditions A–H. The brittle fracture surface was observed in the area surrounded by the red line. The central column presents micro-photos of specimens observed ductile fracture surface. Column to the rightmost presents micro-photos of the brittle fracture surface. (Online version in color.)

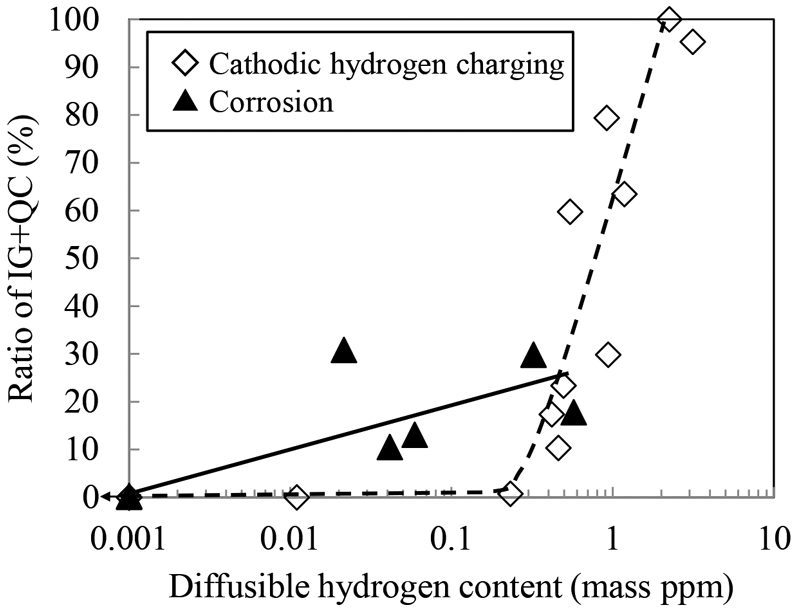

Fig.12に,水素チャージ下および腐食環境下でSSRTを実施した試験片の脆性破面率と拡散性水素量の関係を示す。水素チャージ下では拡散性水素量が約0.2 mass ppmから拡散性水素量の増加とともに脆性破面率は増加した。一方,腐食環境下では,0.1 mass ppm以下の拡散性水素量でも脆性破面が見られた。

Relationship between Ratio of IG + QC and diffusible hydrogen content obtained from SSRT under different hydrogen charging conditions and corrosive environment; IG and QC means intergranular fractured surfaces and quasi-cleavage fractured surface, respectively.

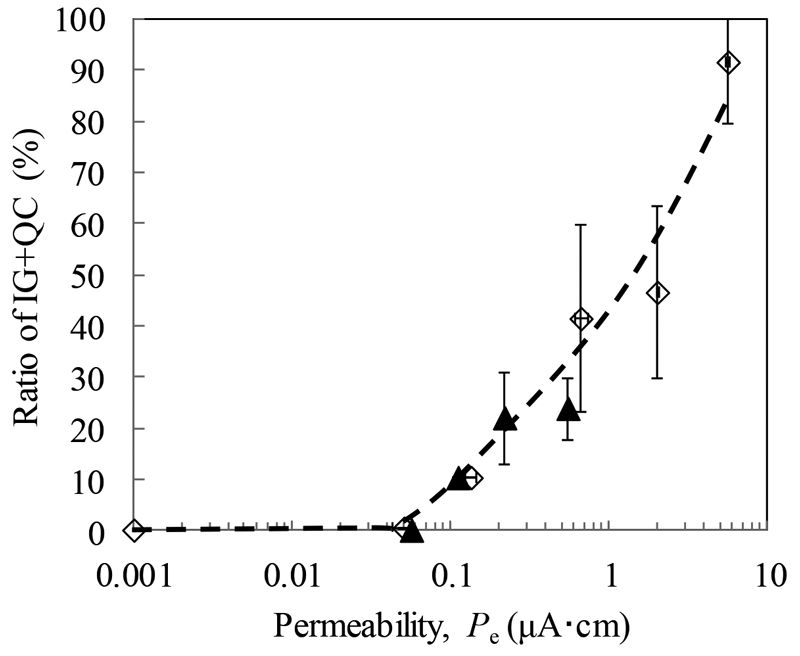

Fig.13に,水素チャージ条件下および腐食環境下でSSRTを実施した試験片の脆性破面率と水素透過度の関係を示す。水素透過度が増加するほど,脆性破面率が増加した。また,水素チャージ下と腐食環境下では同様の結果が得られた。この傾向は伸び破壊限界線図と同様であった。

Relationship between Ratio of IG + QC and hydrogen permeability obtained from SSRT under different hydrogen charging conditions and corrosive environment; IG and QC means intergranular fractured surfaces and quasi-cleavage fractured surface, respectively.

以上の結果より,脆性破面率についても,Fig.10に示す破断伸びを縦軸とした伸び破壊限界線図と同様,水素透過度を指標とした方が,水素チャージ下と腐食環境下でよい一致を示した。

3・5 両指標を用いた破壊限界線図の差異についての考察これまでの結果から,0.1 mass ppm未満の非常に少ない拡散性水素量が吸蔵される環境(水素チャージ条件および腐食環境)において,拡散性水素量を指標とした伸び破壊限界線図と脆性破面率を作成したところ,水素チャージ条件と腐食環境で線図が異なったが,水素透過度を指標とすれば,水素チャージ条件と腐食環境で線図が一致した。これについては,下記のように考察する。

本報における拡散性水素量は,試験片の平行部全体の平均値である。一方,SSRT実施時に平滑試験片では平均的には均一変形するが,特に低拡散性水素量のときに見られる塑性変形時に生じた水素トラップサイトに拡散性水素がトラップされ,再度濃度勾配(表面での水素濃化)が生じながら,拡散性水素量は増加する。水素チャージによる表面の溶解はないため,拡散性水素量は増加するが,腐食環境では塩酸による溶解反応が起こると表面の水素濃化層が溶解するため,拡散性水素量は減少する。また,腐食によって生じた孔食などの表面形状の変化部を起点に局所変形とそれに伴う水素集積が生じる。そこからき裂進展が起これば,き裂先端にて静水圧応力勾配による水素集積が生じるため,試験片内部での拡散性水素の局在化が強く現れる。したがって,腐食環境下では見かけ上,(平均的な)拡散性水素量が少なくとも,水素による脆化が生じたと考える。水素チャージ下では,塑性変形に伴う水素トラップサイト形成によって拡散性水素量が増加し,腐食環境下では,水素濃化層の溶解および腐食により生じた表面形状の変化に伴う局所水素集積のそれぞれが原因となり水素チャージ下と腐食環境下で伸び破壊限界線図および脆性破面率と拡散性水素量の関係が一致しなかったと考えられる。

3・6 指標としての拡散性水素量と水素透過度の有用性拡散性水素量を指標としたときは,水素チャージ下などの試験片表面が溶解しない場合に構造部材にかかる応力状態に比較的近いと考えられるCLTとSSRTで限界破壊線図が一致し8,13),破壊判断が可能である。さらにCAEを使用すれば局所部の水素集積27)がわかり,遅れ破壊発生メカニズムについて考察できる利点はある。しかし,表面が溶解する場合にその表面の変化を補足する理論的または経験的な係数を追加する必要がある。

水素透過度は,試験片表面に存在する拡散性水素(表面水素濃度)の指標である。水素透過度には材料内部の水素トラップサイト形成は考慮されていないが,すべての試験片の破面には表面から内部にかけてき裂が伝播し,破壊している様子が観察されていることから,表面水素濃度が破壊に深く関与していることが推定される。また,一旦き裂進展が始まれば,き裂先端における静水圧応力勾配による水素集積により変形をほとんど伴わずに破壊が生じる。すなわち,試験片の表面水素濃度がき裂進展に影響するため,水素透過度を指標としたときに水素チャージ下と腐食環境下で破断伸び破壊限界線図および脆性破面率と拡散性水素量の関係が一致したと考えられる。また,水素チャージ下と腐食環境下のような表面状態の変化が異なる状況でも,水素透過度を指標とした破壊限界線図はよく一致した。したがって,水素透過度は水素トラップなどの影響が考慮されていないため,局所部への水素集積,転位と拡散性水素の相互作用などの遅れ破壊発生メカニズムを考察するには不向きであるが,破壊限界線図は一般的に用いられる拡散性水素量を指標とした線図と同様のものが得られ,さらに腐食などによる表面の経時変化に対してロバストネスが高いという利点がある。

Omuraらの研究15)では,切欠きを考慮した高力ボルトにおいて,水素透過度を指標としたとき,大気腐食と遅れ破壊に相関があったと報告している。さらに,Kushida and Kudoは,材料の臨界水素透過量(≒水素透過度)を超えると水素誘起割れが発生したことから,水素透過度と水素誘起割れが対応したと報告している21)。したがって,試験片の形状および(定常状態で評価した)試験法問わず,水素透過度を指標として破壊限界線図が作成できると考えられ,さらに,1章で述べた通り,水素透過度はモニタリング性に優れることから,水素透過度は,実用的な遅れ破壊の発生の予測に有効な指標となると結論付けられる。

本研究では,拡散性水素量および水素透過度を指標として,遅れ破壊評価を行った結果,以下の結論を得た。(1)拡散性水素量と同様に水素透過度を指標とした場合に,それらが増加するほど,機械的特性(引張強さと破断伸び)および脆性破面率が漸減した。(2)水素チャージ下と腐食環境下で拡散性水素量および水素透過度を指標として機械的特性よび脆性破面率を整理したところ,破断伸びおよび脆性破面率で両者の傾向が相違した。(3)水素透過度を指標とすれば,水素チャージ下と腐食環境下で機械的特性および脆性破面率との関係がよく一致した。これは,鋼板の表面水素量が遅れ破壊に強く相関していることを示しており,水素透過度を指標とした遅れ破壊評価はその発生予測に対し実用上優れると考える。