2022 年 108 巻 10 号 p. 703-712

2022 年 108 巻 10 号 p. 703-712

Negative effect from low coke rate operation at cohesive zone is obvious because it makes thinning of coke slit thickness. Correct knowledge about gas permeability of cohesive layer is becoming more and more important. In order to precisely understand cohesive behaviour, a softening and melting simulator under rapid heating and quenching conditions was applied for clarify a determinant factor of gas permeability behaviour. To focus on softening and melting behaviour, granulated slag particle bed layer without iron oxide was prepared as packed bed sample layer can show softening and melting. The packed bed slag samples in graphite crucible were rapidly heated up to 1200°C, and then gradually heated up to 1500°C with 10°C/min under inert gas atmosphere and 0.1 MPa load. Gas pressure drop and shrinkage degree of the sample layer were measured during the softening and melting test, and quenched sample was made at certain temperature when the maximum gas pressure drop was measured. The CT observation of the quenched sample provided 3D shape information of gas path shape in sample packed bed. Gas pressure drop was estimated with fanning's equation with the gas path information. The estimation values were shown positive correlation with measured maximum pressure drop. The CT observation also gave triple line length among molten slag, graphite, and gas. Combination the triple line length and molten slag surface tension could use for evaluation of static force balance when maximum pressure drop obtained.

「ゼロカーボンスチール」の実現に向けて,製銑工程からの温室効果ガス排出の抑制は最も重要な問題の一つである。低炭素高炉操業1)は,製鉄所からのCO2排出量を削減するための最も効果的なアクションの一つであるが,高効率で安定した操業を実現するためには多くの課題が存在する。その最大の問題の1つは,コークス比低減によるコークス層の薄層化である。特に融着帯では,コークス層は鉱石層が軟化・溶融する領域においてスムーズにガスが流れるためのコークススリットとして重要な役割を果たす。鉱石層溶融物が融着帯においてガス不透過領域を生成する場合,還元ガスは溶融鉄鉱石層間のコークススリットを通ってのみ流れることが可能であり,この場合,融着帯の形状は高炉の運転条件に大きな影響を及ぼす。したがって,低炭素操業を実現するには,融着帯形成メカニズムの詳細な知見が必要不可欠である。荷重条件下での鉱石原料還元試験2–4)は,融着帯形成メカニズムを理解するために発展してきた。この実験方法は,高炉操業における鉱石原料の実用性を推定するのに適した方法であると言えるが,本試験の結果はさまざまな要因を内包するため,融着帯形成メカニズムそのものを直接推定すること難しい。これは,還元挙動から軟化および溶融挙動まで,鉱石原料が経験するヒステリシスの全体が含まれるためである。こうした背景から,鉱石原料の構造の軟化変形挙動のみに焦点を当てるために,新しい軟化・溶融シミュレータが開発された5)。本シミュレータでは,1000°C/minを超える急速加熱および急速急冷により,充填層試料の温度を制御可能である。この機能により,還元反応が生起する温度範囲で受ける影響を回避して,軟化および溶融挙動の温度範囲に直接焦点を当てることが可能となる。

以前の研究6)では,軟化および溶融挙動を理解するための最初のステップとして,スラグ粒子充填層を用いた試験を行った。その結果,急冷した試料の断面観察から,Fig.1に示すように,スラグ粒子が互いに融着して試料層内に保持されたときに,スラグ充填層の圧力損失は最大値を示したことが報告されている。この段階では,スラグ粒の凝集物は粒子形状を維持しなくなったため,試料層のガス圧力損失を式(1)に示すErgunの式7)で推定することは困難である。

| (1) |

Relationship between maximum pressure drop and fusing slag layer formation behavior6).

ここで,ΔPは圧力降下,Lは床の全高,uは空塔速度,μはガスの粘度,εは床の多孔度,φは床内の粒子の球形度,Dpは体積に相当する球形粒子の直径である。

融着帯形成メカニズムを真に理解するためには,この段階におけるガス通気性評価法も必要である。本研究の目的は,Ergunの式を使用せずに,ホールドアップしたスラグ層内に発生した通気経路形状からのガス圧力損失を直接評価を行うこととした。

「軟化・溶融シミュレーター」は,Fig.2に示すように,赤外線ゴールドイメージ炉加熱と乾式急冷チャンバーの組み合わせにより,試料充填層の1000°C/min以上の高速温度制御を実現している。赤外線炉は直径35 mm,高さ40 mmの円筒状の等温領域を備えている。試料ホルダーはグラファイト坩堝を使用して外径36 mm,高さ43 mmに設計されている。予め,赤外線照射中,内径30 mm,高さ40 mmのるつぼ内の温度分布が±5°C以内で確認している。急冷工程における反応管からの顕熱の影響を回避するため,試料ホルダーは,赤外線放射を停止した後,赤外線炉の真下にある乾式急冷チャンバーに移動することができる。急冷チャンバーのステンレス壁は冷却水で冷却され,試料ホルダーは1000°C~1500°Cの温度範囲で1000°C/min以上で急冷できることを確認している。測定装置として,本シミュレーターはガス入口とガス出口にガス圧力センサーを装備するとともに,シミュレーターの上部にある荷重付加装置に組み込まれた試料層厚さ変位センサーを備えており,それぞれ試料層を通過するガスの圧力損失と試料層の収縮率を測定することが可能である。

Schematic illustration of softening and melting simulator.

還元反応を伴わない軟化および溶融挙動に注目するために,酸化鉄を含まない粒状スラグ粒子を実験試料として調製した。Table 1に示すように,6種類のスラグ試料を徐冷条件で合成し,ガラス状のスラグを生成しないよう留意した。これらはすべての試料には,還元反応を回避するために酸化鉄を用いていない。スラグ試料の組成は異なるが,スラグ融体の生成温度範囲は1200°Cから1400°Cとほぼ同様になるよう調整した。作製したスラグ試料は粉砕し,直径4 mm~5 mmに造粒して実験に供した。

| CaO | SiO2 | Al2O3 | MgO | CaO/SiO2 | |

|---|---|---|---|---|---|

| mass% | mass% | mass% | mass% | ― | |

| Slag I | 33.7 | 56.5 | 7.8 | 2 | 0.60 |

| Slag II | 28.3 | 47.9 | 21.8 | 2 | 0.60 |

| Slag III | 44.1 | 44.1 | 9.8 | 2 | 1 |

| Slag IV | 32.8 | 38.7 | 26.5 | 2 | 0.85 |

| Slag V | 46 | 37 | 15 | 2 | 1.25 |

| Slag VI | 49 | 39.2 | 9.8 | 2 | 1.25 |

整粒されたスラグ試料は,Fig.3に示すように,軟化および溶融シミュレーターの試料ホルダー内に装入した。試料ホルダーの内径は30 mm,高さは35 mmである。ホルダーは,試料層へのガス流入用に直径3 mmの19個の穴を有している。スラグ試料層は,融着帯におけるコークス層を模して用意した直径5 mmのグラファイト球で構成される炭材層の間に挟み込むようにして設置した。融着帯近傍の荷重状況を模して,0.1 MPaの荷重を加えるために,上部グラファイト球層の上側にグラファイト製の蓋を配置した。蓋は,ガスの流通孔として直径3 mmの穴を12個有している。

Schematic illustration of experimental sample setup in sample holder.

試料層を1000°C/minで1200°Cまで加熱し,1200°Cに達した後,加熱速度を10°C/minに変更した。加熱実験では,試料層に上部から蓋を介して0.1 MPaの負荷を加え,N2ガスを下側から1NL/minで流通させた。軟化および溶融挙動の評価のために,試料層の厚さの変位量およびガス圧力降下を測定した。

試料層が最大圧力損失を示したときのガス透過性を評価するために,次に示すの2段階の実験手順を適用した。

ステップ1では,試料の軟化および溶融挙動を1500°Cまで評価した。ステップ1の評価結果から,スラグ試料毎に最大圧力損失を示す温度を推定した。この温度を,急冷温度,Tmaxとして定義する。(Fig.4(a))ステップ2では,試料のステップ1と同じ加熱条件をTmaxまで適用し,目的温度到達直後に試料を1000°C/minで急冷した。(Fig.4(b))試料層内部のガス経路形状を推定するために,急冷試料は,SKYSCAN1172,BRUKERを使用したマイクロCTスキャン観察に供した。

Schematic illustration of quenched sample preparation procedure.

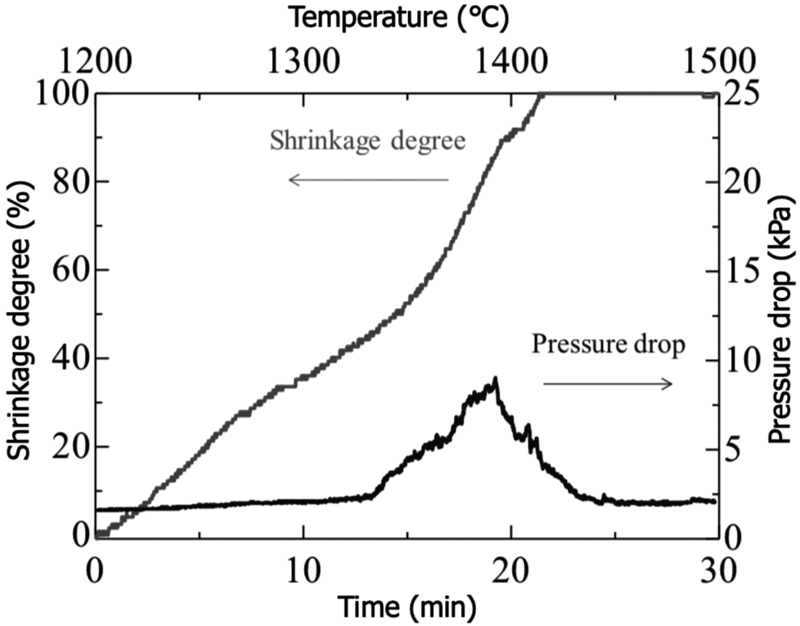

Fig.5に,試料層の収縮率と圧力損失の経時変化の典型的な結果を示した。収縮率が50%を超えると圧力損失が大きくなり始める様子が見て取れる。同様の傾向がすべてのタイプのスラグ試料で観察された。収縮率,温度,Tmaxの変化から,圧力損失が最大値に到達する時点を推定することができる。Table 2に,各スラグのTmaxでの圧力損失と収縮率の値を示す。実験方法で述べたようにTmaxで,各スラグの急冷試料を準備し,作製された「急冷試料」は,マイクロCTスキャン技術によって観察された。この観察では,非破壊イメージング技術によって軟化融着が進行するスラグ試料層の内部構造を推定することが可能となる。Fig.6に示すように,溶融試料層の内部構造は,試料層を構成する材料ごとのX線透過能力の違いにより,スラグ,細孔,グラファイトに明確に区別が可能である。この構造解析手法を用いて,連続断面観察から有効ガス経路形状を評価しました。有効ガス経路とは,ガス経路が,溶融スラグ試料層のオープンポアであり,その経路が下から上に連続的に接続されていることを意味します。得られたCT画像は,試料下部から上部まで0.5 mmの厚さごとに確認することで,有効ガス経路が追跡され,Fig.7の水色の領域に示すようにそれらの位置とサイズが測定された。位置と細孔サイズに関する情報は,各0.5 mmの厚さでのパイプ近似し,これらの評価の結果は,各スライス層の間に位置する単位ガス経路の長さと直径を提供した。その結果,下部から上部への単位ガス経路は,Fig.8に示すように連続的に処理することによって,有効ガス経路全体の配管形状と見なすことができるようになる。

Variations of shrinkage degree and pressure drop of Slag II with time.

| Tmax | Pressure drop at Tmax | Shrinkage degree at Tmax | |

|---|---|---|---|

| °C | kPa | % | |

| Slag I | 1334 | 8.1 | 47.8 |

| Slag II | 1394 | 6.6 | 81.1 |

| Slag III | 1312 | 5.9 | 74.0 |

| Slag IV | 1319 | 7.1 | 55.7 |

| Slag V | 1395 | 5.9 | 64.2 |

| Slag VI | 1448 | 5.0 | 64.8 |

Inner structure observation of slag fusing layer using micro CT scanning technique. (Online version in color.)

Schematic images of sequential cross-sectioning observation every 0.5 mm thickness from the bottom to the top. (Online version in color.)

Schematic illustration of piping shape estimation of whole part of the effective gas path.

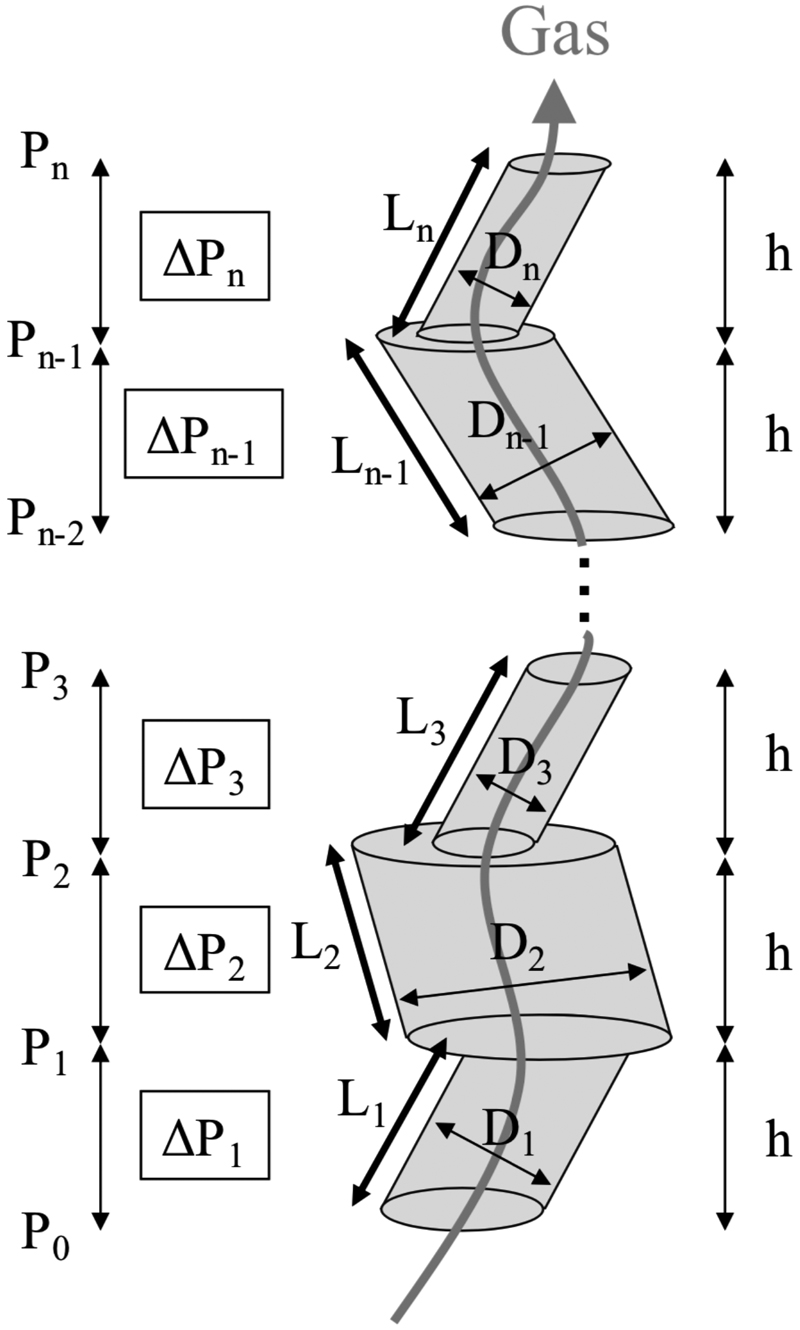

細管のガス圧力損失を推定するための基本的な方程式は,式(2)に示すように,ファニングの式8)としてよく知られている。

| (2) |

ここで,ΔPは圧力損失,LPはパイプの長さ,Dはパイプの直径,uはパイプ内の流速,ρfはガスの密度,fは円管のファニング摩擦係数である。

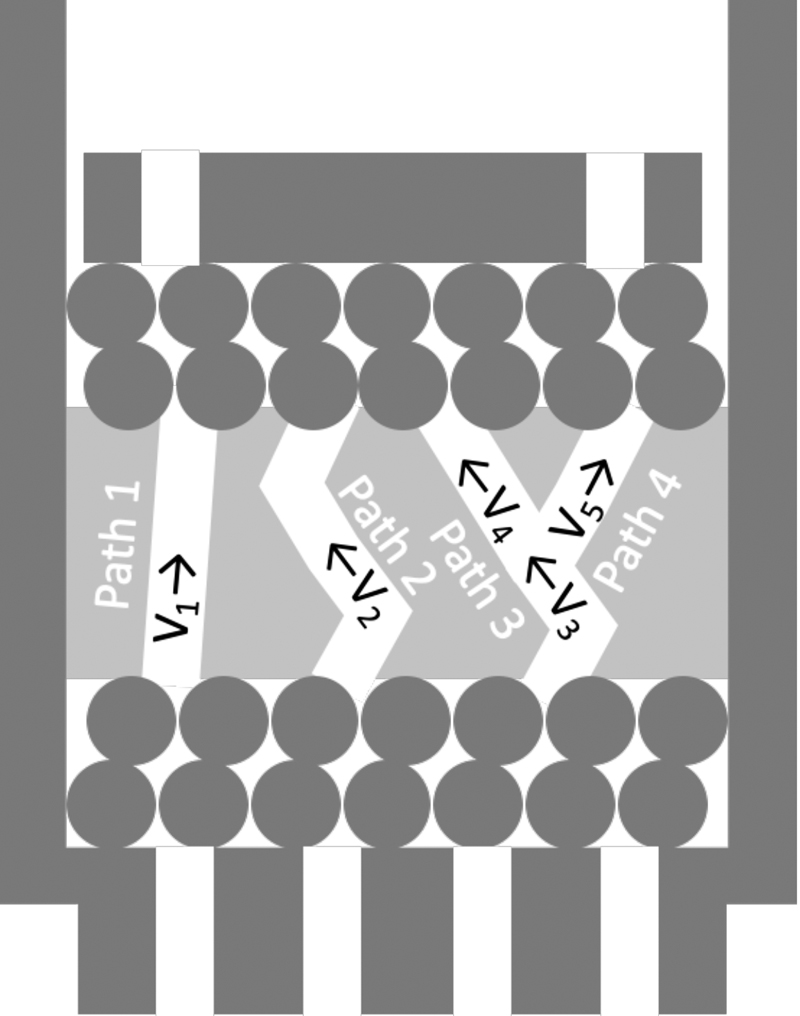

有効ガス経路形状とファニングの式を組み合わせることで,溶融スラグ試料層の最大圧力損失値を計算できる。有効ガス経路は,実際にはスラグ試料層に1つだけでなく,いくつかの数が存在し,Fig.9に示すようにいくつかの分岐がある可能性がある。

Schematic illustration of gas path shapes in in fusing slag sample layer.

その場合,溶融スラグ試料層の最大圧力損失値の計算には,以下の仮定を適用した。ガスの流れは,各ガスの流路が同じ圧力降下を引き起こすという条件の下で分配される。各ガス経路への分配ガス量は同じ最小値になる。これらの仮定によって,有効ガス経路毎のガス流量を推算した。この場合Re<500であり,すべてのガス流量が層流状態になることが確認されたため,摩擦係数としてはf=16/Reを適用した。

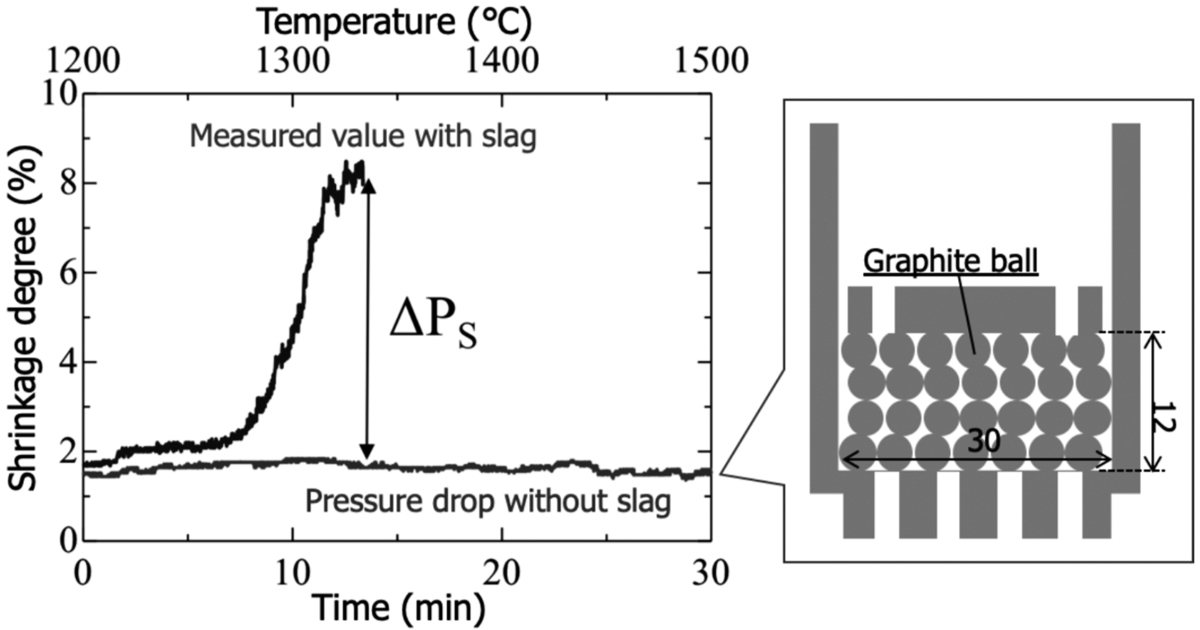

Fig.10に示すように,ガス圧力測定装置はガス入口とガス出口に配置されているため,軟化溶融シミュレータから測定された最大圧力損失値と,計算値の比較を行う際に,測定値から上部および下部のグラファイト粒子層の影響を除外する必要がある。これらの部分からの影響を校正するために,Fig.11に示すように,スラグ試料層なしの圧力損失測定を実行し,スラグ試料層ありの測定値からスラグなしの圧力損失を差し引いた。Fig.12に示したように,校正後の最大圧力損失測定値と計算値は良好な正の相関を示した。ここで値に偏差も見られるが,有効ガス経路の形状推定の困難さが原因である可能性が示唆される。本手法の更なる改善は必要ではあるが,以上の議論から,ファニングの方程式と有効ガス経路形状の3D情報の組み合わせが,圧力損失値の推定に有効であることが示された。

Schematic illustration of effect from upper and bellower carbon particles layers on measured pressure drop values.

Schematic illustration of methodology for exclude of graphite particles layer's effect.

Comparisons between calibrated measured maximum pressure drop values from softening and melting simulator and the calculated values.

以前の研究6)から,試料が最大圧力損失値を示す際には,液体スラグが試料層内に滞留していることが明らかになっている。そしてその後,滞留していた溶融スラグが上向きのガス流により上部グラファイト層を通って移動する様子が確認されている。この状況下において,Fig.1(c)から(d)に示すように,試料層内のスムーズなガスの流れが回復し,圧力損失が減少した。この結果から,スラグの滞留挙動が最大圧力損失値に大きな影響を与えると示唆された。スラグの滞留挙動を正しく理解するには,溶融スラグとグラファイト粒子層の間の静的な力のバランスを理解する必要がある。Fig.13に示すように,ガス上昇気流に逆らってスラグを滞留させる主なメカニズムとして,グラファイト層の下面における毛細管力の静的な力のバランスが想定される場合,スラグの表面張力は直接的に関連する主要因の一つである。

Schematic illustration of static force balance between molten slag and graphite particle layer.

試料のTmaxと初期スラグ組成の情報に基づいて,温度が最大圧力損失値を示したときの液相組成の推定を行った。組成推定は,FToxidデータベースを使用したFactSageの熱力学平衡計算による。各試料のスラグの表面張力値は,Table 3に示すように,Nakamotoの推定式9)を使用して計算した。

| Tmax | Liquid phase ratio at Tmax | CaO | SiO2 | Al2O3 | MgO | CaO/SiO2 | Surface Tension | |

|---|---|---|---|---|---|---|---|---|

| °C | mass% | mass% | mass% | mass% | mass% | ― | mN/m | |

| Slag I | 1334 | 82.7 | 30.7 | 57.5 | 9.4 | 2.4 | 0.53 | 401 |

| Slag II | 1394 | 90.5 | 29.2 | 48.4 | 20.2 | 2.2 | 0.60 | 445 |

| Slag III | 1312 | 82.9 | 43.2 | 42.6 | 11.8 | 2.4 | 1 | 439 |

| Slag IV | 1319 | 79 | 34.7 | 39.0 | 23.8 | 2.5 | 0.89 | 451 |

| Slag V | 1395 | 100 | 46 | 37 | 15 | 2 | 1.25 | 486 |

| Slag VI | 1448 | 100 | 49 | 39.2 | 9.8 | 2 | 1.25 | 458 |

Fig.14は,スラグの表面張力と測定された最大圧力損失値の関係を示しており,負の相関関係を示している。一方,表面張力値の増加は,式(3)に示す様にスラグホールドアップ量の増加をもたらすと報告10)されている。

| (3) |

Relationships between slag surface tensions and calibrated measured maximum pressure drop values.

ここで,hsは静的ホールドアップ,Cpmは修正されたキャピラリ数,ρはスラグの密度,gは重力加速度,dpはコークスの直径,φはコークス粒子の球形度,εはコークス粒子層の空隙率,σはスラグの密度,θはコークスに対するスラグの接触角である。通常,静的ホールドアップの増加はガスの流れを困難にし,圧力降下を増加させるはずである。

このスラグホールドアップに関する傾向の不一致は,溶融スラグとグラファイト粒子層の接触長さに相当する三重線の長さを考察していないことに起因すると考えられる。Fig.15に示すように,溶融スラグ,グラファイト,ガスの三重線の長さは,3Dスキャン観察から概算された。上部グラファイト層と接触する溶融スラグ層の最上部は,3Dからの垂直方向の断面観察から決定した。このレベルでの水平断面から,るつぼ内面を含むスラグとグラファイトの接触長さを三重線長として測定した。Fig.16に,スラグとグラファイトの接触長さLslag-graphiteと,測定された最大圧力損失値の関係を示す。Slag IIIを除いて,良好な正の相関を示すことがわかる。このSlag IIIの偏差は,Lslag-graphiteの推定の難しさから引き起こされた可能性が示唆された。

Schematic illustration of methodology for estimation of contact length between slag and graphite. (Online version in color.)

Relationships between contact lengths between slag and graphite and calibrated measured maximum pressure drop values.

毛細管力のバランスをさらに正確に評価するには,各溶融スラグとグラファイトの接触角の値が必要であるが,接触角に関する以前の報告11)では,値が90°より大きくなる可能性があることが報告されていたため,本試算では接触角は非湿潤状態として120°で一定として計算している。

Fig.17は,スラグの表面張力によって決定される毛細管力σ・cosθ・Lslag-graphiteと,測定された最大圧力損失値との関係を示した。毛細管力の値が大きくなると,最大圧力損失の増加する傾向が見られ,毛細管力の増加により,ホールドアップスラグ量が増加し,試料層の通気を妨げたと説明できる。より精度を向上させるためには,今後の研究において炭材に対するスラグの濡れ性に関するより深い研究が必要だと考えられる。

Relationships between capillary forces and calibrated measured maximum pressure drop values.

有効ガス経路形状評価技術を,急冷試料と3D-CT走査観察の組み合わせにより,粒子充填層の軟化および溶融中のガス圧力損失値を推定するために開発した。ファニングの式と有効ガス経路形状を組み合わせて圧力損失を推定できることが明らかにした。急冷された試料の3D観察により,溶融スラグの分布と試料層のグラファイトとの接触状況に関する情報が得られた。溶融スラグとグラファイトの毛細管力バランスは,最大圧力損失と強い関係を示した。

著者らは,科学研究費助成事業「科研費」(15H04168)による財政的支援と,日本鉄鋼協会に設立された「通気性確保を目指した高炉内融着現象の制御研究会」の研究グループからの科学的助言に感謝の意を表します。