2022 Volume 108 Issue 7 Pages 417-423

2022 Volume 108 Issue 7 Pages 417-423

The present study investigated the microstructure of cutting tool in order to clarify their wear mechanism of cutting tool made of high speed tool steel in the metal cutting process. A special protective oxide surface, which mainly consist of iron, vanadium and oxygen is formed on the surface of the tool during dry cutting wear test. Iron could be diffused from cutting tool and cutting material, and vanadium which alloyed to improve tool life as MC carbide in high speed steel is from cutting tool. During cutting wear test, an amorphous oxide surface seems to exist in a liquid state. At the cutting temperature on the contact point of tool, the surface as so-called “Belag” is melted as a result of eutectic reaction of iron oxide and vanadium oxide. The surface has a role of fluid lubrication between work material and tool. Therefore, the surface is effective in protecting against tool wear at this cutting speed.

金属の切削加工技術は1900年にTaylorとWhiteによって鋼を高速に切削加工できる高速度工具鋼の発見以来,この鋼以外にも超硬を含めた切削工具用の材料技術が発展してきた1)。高速度工具鋼の組織は,オーステナイト化温度ではオーステナイトと未固溶の硬質の炭化物で構成されている。工具寿命を評価する上で,この組織と耐摩耗性の関係を評価し,耐摩耗性に寄与する因子を見出すことが重要である。高速度工具鋼を使用した切削工具の寿命を向上させるためには,例えば炭素を増量し,焼入れ焼戻し硬さと焼戻し軟化抵抗を高めると工具寿命が増加することが知られている2)。しかし,さらに切削工具として必要な耐摩耗性および工具寿命を伸ばすためには,従来の大気溶解法による高速度工具鋼と比べて,より均一で微細,かつ多量の硬質炭化物を含ませることが可能な粉末冶金法を採用することが考えられる3,4)。粉末冶金法で適切な炭素量に調整した高C高V系粉末高速度工具鋼は70HRC以上の高い焼入れ焼戻し硬さが得られ,切削性能が大気溶解材SKH57対比で約10倍以上の高性能を示すことが確認されている5)。しかしながら,V添加は高濃度になるほど添加量に見合った耐摩耗性が得られないこと,さらにオーステナイト基地中のW,Moの固溶量の増量は焼戻し硬さを高めるが,Vの増量は熱間加工性と機械的性質を低下させ,硬さを上昇させないことが報告されている6)。

一方,工具寿命を高める他の手法として,炭素や炭化物形成元素を増量すること以外に,高硬度が得られるTiやAlのN膜のPVD処理(Physical Vapor Deposition)により刃先母材の特性を生かし耐摩耗性を改善する手法も実用化されている。TiNやTiAlNは高速度工具鋼に一般的に含まれるMCやM6Cの硬度より硬く7),約3000HVを有し,TiAlNではTiNより酸化開始温度が250°C高く耐熱性に優れている。これらの被膜は工具刃先を保護し,工具の優れた耐熱性や耐摩耗性を高めるのに寄与していると考えられている8)。工具の用途によっては,使用中にPVD被膜が剥離や摩滅した場合に,耐摩耗性を刃先に求められることもある。

さらに切削においては,刃先の合金元素の最適化や表面改質処理に加え,被削材側にも切り屑が分断されるなどの優れた処理性や,切削後の被削材の加工面の平滑性などの性能が要求される。これらの性能向上のために,被削材に低融点の鉛を単体で分散させる手法が広く使用されてきたが,環境への配慮から,鉛の代わりにMn系硫化物が利用されている9)。さらに被削材に含まれる非金属介在物や固溶元素が切削中に工具刃先に付着することにより刃先を保護する機能を有するベラーグも知られている10)。被削材に含まれるAlが酸化物として形成され,ベラーグとして付着し,工具の逃げ面摩耗の進行が抑制されることが報告されている11)。また,条件が限られるが被削材に含まれるMnとSiにより融点が低いMn-Si系酸化物のベラーグを形成し,潤滑性を向上させることも確認されている12)。以上,刃先の保護膜として被削材から供給される元素の酸化物について研究が進んでいるが,刃先の材質から供給される元素についても議論する必要がある。このような元素の挙動について調べた例は見当たらない。

本研究では,切削工具材料として知られる高速度工具鋼を用いて,切削試験を行うと共に,酸化試験により平衡状態の組織を観察し,この鋼に含まれるV,W,Mo等の元素の挙動や得られた組織および酸化物を解析することにより,切削摩耗に及ぼす高速度工具鋼の表層部組織の影響を評価した。

実験に用いた供試材の組成をTable 1に示す。Cr,WおよびMoをそれぞれ4 mass%(以下%と略記する),6.5%および5%を目標に配合し,Vの影響を明確にするために,2~5%の4水準の試料を作製した。なお,CはVおよびその他の元素の添加量に合わせて1~1.8%に調整した。各成分に合金設計した高速度工具鋼試料を小型真空溶解炉で溶製して角型インゴットに鋳造した後,熱間鍛造を行なって25 mm角の棒鋼とした。その後,試料を1190°Cで30分保持した後,5barの窒素加圧下で焼入れした。最後に540~580°Cで1 hrを2回繰り返して試料を焼戻し,ロックウェル硬さが66.5±0.5HRCになるように調整した。MC炭化物の面積割合は,鏡面研磨後村上液でMC炭化物以外の炭化物を腐食し,ナイタル液で基地を腐食後,光学顕微鏡で撮影した白点のMC炭化物のみを画像解析ソフトで算出した。

| (mass%) | |||||||

| No. | C | Si | Mn | Cr | W | Mo | V |

| 2V | 1.02 | 0.51 | 0.29 | 4.15 | 6.46 | 5.36 | 1.91 |

| 3V | 1.24 | 0.52 | 0.31 | 4.17 | 6.48 | 5.41 | 2.83 |

| 4V | 1.54 | 0.53 | 0.31 | 4.22 | 6.47 | 5.35 | 4.24 |

| 5V | 1.83 | 0.52 | 0.32 | 4.18 | 6.51 | 5.26 | 5.26 |

試料を切削工具とするため,刃先の形状がすくい角20°,逃げ角0°,刃先R3,刃先角度60°となるように加工した。一方,被削材はJIS 4051で規定された熱間圧延ままのS45C(代表組成Fe - 0.42~0.48 mass%C - 0.15~0.35 mass%Si – 0.60~0.90 mass%Mn)製の直径50 mm,硬さ92.6HRBWの丸棒を用いた。切削試験は汎用的な旋盤を用い,連続回転による外周旋削加工により行なった。切削速度を9.4 m/min,送り0.2 mm/回転,切り込み0.1 mm,切削距離47 mとし,乾式で旋削を行った。試験後は試料の刃先のすくい面の組織を走査型電子顕微鏡(SEM,日立ハイテクノロジーズ製,S3600N)で観察すると共に,摩耗量をレーザー顕微鏡で測定し摩耗深さを評価した。さらに,すくい面の酸化物の付着状況を電界放射型電子線マイクロアナライザー(Field Emission Electro Microprobe Analyzer: FE-EPMA,JEOL製,JXF8500)で解析し,さらにすくい面の直下の領域を透過型電子顕微鏡(TEM,日立ハイテクノロジーズ製,HF-2100)で観察した。鮮明な像を得るため,TEM観察用の薄膜試料を作製する際は,集束イオンビーム加工観察装置(Focused Ion Beam system: FIB,日立ハイテクノロジーズ製,FB-2000A)を用いて加工した。続いて,Table 1の4種の供試材の刃先の切削温度を高めるために,切削速度を94 m/minに高めて,送り0.2 mm/回転,切り込み0.1 mm,切削距離47 mの条件で,乾式雰囲気と水溶性加工油による湿式雰囲気の2水準の雰囲気で旋削加工試験を行い,上記と同様にすくい面の摩耗量を測定した。

2・3 VC炭化物酸化試験後述するように,試料内部にはVを多量に含むMC炭化物が生成した。そこで,MC炭化物の大気中での酸化挙動と生成される酸化物について調査するため,VC粉末の酸化挙動を調査した。実験は市販のVC粉末を1300°Cで1 hrの真空焼結処理した後,大気雰囲気で700°Cの加熱処理を30 min行い,得られた試料をX線回折装置(リガク製RINT2500PC,X線管球:Co)とX線光電子分光装置(ESCA,島津/KRATOS製,AXIS-HS)による生成物の結晶構造について同定を行なった。酸化させた試料の表面の酸化被膜が薄い場合,X線回折装置では微量の酸化被膜を検出しにくいことが想定されたので,最表面の微量の酸化被膜を同定するためにESCAを用いた。

Fig.1に各供試材の焼入れ焼戻し後のMC炭化物の光学顕微鏡組織を示す。いずれの試料でも,得られた組織は灰色で観察される焼入れ焼戻しした基地組織と白色で示される1190°Cで加熱保持した後も未固溶だった炭化物で構成されていた。また,炭化物は熱間加工により一方向に配列して分布していた。供試材2Vから5Vまで比較すると,供試材のV添加量が増量するにつれ炭化物も増量するように観察された。そこで,各供試材について炭化物の面積割合を解析し,炭化物形成に影響を及ぼすと考えられるVとの関係をFig.2に示した。合金元素の上昇に伴い,MC炭化物の面積割合はおよそ2%から12%へ上昇した。

Microstructure and distribution of carbides for samples.

Relationship between area fraction of MC carbides and initial composition of V.

続いて,炭化物が連続するとその間隙が破壊の起点となると考え,比較的一様に炭化物が分布した供試材3Vを代表的な試料とした。乾式切削試験前および試験後における刃先のすくい面の摩耗部を観察すると共に,FE-EPMAにより各元素に対する分布を解析し,Fig.3に示した。上段には試験前の刃先の分析結果を示しているが,高濃度のCが点在しており,これはFig.1で示された炭化物に相当すると考えられた。しかし,C分布と同一場所にはVとMoが対応しており,さらにこれらの炭化物は,刃先に含まれる高速度工具鋼の合金組成からVを多く含むMC炭化物と,Moを多く含むM6C炭化物にそれぞれ対応していると考えられた。このとき,MCやM6C炭化物にはFeは多く含まれないので,2種類の炭化物が存在する領域では基地よりFe濃度は低下していた。一方,酸素(O)の分布は,切削試験前では酸素の検出は無視できるほど微量であった。上段に対して下段には切削試験後の元素マッピングを示したが,VおよびMoの分布はあまり変化が見られなかった。しかしながら,切削試験前には無視できるほどだったOが,切削後には多くの領域で検出され,切削加工中に酸化物が生成されていることが示唆された。Oの分布はVとは比較的多く重なっており,一方,Moを多く含むM6C炭化物には多く検出はされなかった。なお,OはFeやCrと結合していることも考えられるが,あまり明確ではなかった。Oの範囲と炭化物の一致性を確認するためFE-EPMAのVとOのカウント数による強度分散図をFig.4に示した。なお,縦および横軸はそれぞれVとOの存在量を1秒当たりのカウント数(cps)で示している。VとOの存在量の組み合わせ数を頻度(Frequency)として示した。少ない頻度であるが75cps以上のOかつ,30cps以上のVのカウント数分布に基づく相関分析により得た相関係数は0.63と正の相関を示した。Fig.4に示した破線内のVとOは後述するVの酸化物として多く存在していた。すなわち,切削加工前はVはそのほとんどがMCとして存在しており,切削加工によりMCからVの酸化物に変化したことが示唆された。なお,MoとOの分布については明確な規則性が見いだせず,M6C炭化物はMC炭化物と比べてEPMAで検出できる程度の酸化は進行しにくいと思われた。

Distribution of alloying elements on the rake face of before and after cutting experiment.

Distribution of chemical composition of vanadium and oxygen in oxygen-riched area.

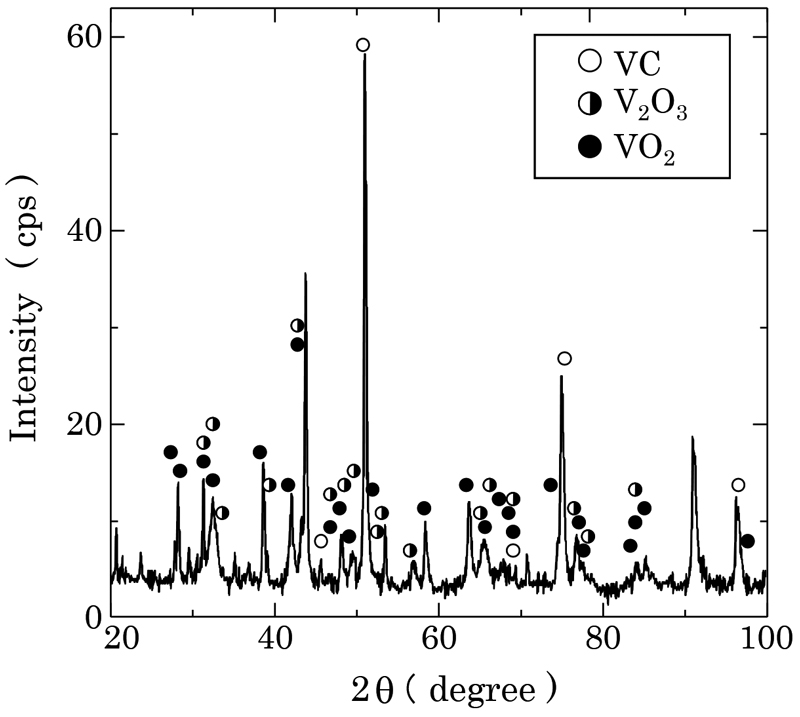

刃先のMCの酸化機構を明確にするために,VC炭化物粉末の焼結品を大気雰囲気で加熱した試料を作製した。その切断面についてX線回折を行った結果をFig.5に示したが,加熱前にみられたVC炭化物に加え,V2O3とVO2のピークが確認された。続いて,試料の最表面におけるV2O3とVO2以外の酸化物を特定するためにESCAを用いて結合エネルギーを測定した。その結果をFig.6に示したが,516.8 eVをピークとするプロファイルが得られた。Vの各酸化物値と比較したところ,V2O3およびVO2の明確なピークは認められず,V2O5にピークが一致していた。Fig.5およびFig.6の2つの解析結果からVC炭化物の酸化挙動としては,大気中で高温に晒されると酸素供給量が多い最表層ではV2O5となり,内部ではV2O3およびVO2の複合酸化物を生成するものと考えられた。これらの酸化物の生成は処理温度である700°Cで生じていることから,切削中の工具刃先においてもVCが酸化してFig.4に示すようにVの酸化物が生成したものと考えられた。

XRD pattern of VC particle after oxidizing.

Binding Energy of V2O5, V2O3 and VO2.

刃先の摩耗については,一般に機械的作用によるアブレシブ摩耗と熱的,化学的作用による凝着摩耗と拡散摩耗に分類される。すくい面の観察結果から,すくい面の摩耗は硬い突起による機械的作用によって発生した摩耗というよりは,切削に伴い切削温度が上昇し,すくい面の表面酸化と,付着物である酸化物による凝着摩耗の形態を示していると思われた。このような酸化現象については,供試材と類似のVやMoを含む熱延用高速度工具鋼製ロールにおいて,そこに含まれるMCやM6C炭化物の600°Cでの酸化についてはMC炭化物のみが酸化すると報告されている13)。また,高速度工具鋼製のホブと呼ばれる歯切り工具の乾式切削のすくい面の直下の推定刃先温度が600°C以上との推定例もある14)。一方,VC炭化物粉体での酸化機構についてはVC炭化物の500~580°Cの範囲で酸素雰囲気での酸化試験後のX線回折法によってV2O5が生成されていることが報告されている15)。さらにVC単結晶が500°Cで酸化を開始することも報告されている16)。これらの報告とFig.4~6の結果から,本実験条件であるS45Cを用いた乾式の切削試験においても,Fig.3に示した乾式切削では刃先のすくい面の温度が600°C以上の高温となって,刃先に含まれるMC炭化物がV2O5等の酸化物へ変化したものと考えられた。

3・3 すくい面の損傷面のTEM観察より詳細に刃先表面を調査するため,乾式切削後の摩耗したすくい面についてTEMにより観察し,その断面組織をFig.7(a)に,またFig.7(a)内の破線の領域を拡大した組織をFig.7(b)に示した。なお,Coatingと記した最表面の白色層は試料の汚染を防ぎ,観察しやすくするために処理したNiメッキ保護皮膜である。Fig.7(a)の最表面においても観察はされるが,Fig.7(b) の拡大像よりNiメッキ保護皮膜直下から5 nm程度の領域にMC表面と,その表面による等厚干渉縞が確認された。電子線回折パターン(Fig.7(c),(d))よりMC内部はfcc構造の電子線回折像を示した。しかしながら,Vの酸化物を含むと思われるMC表面には,電子線の入射方位が同じにも関わらず点が不明瞭になっており,一部は非晶質状態を示唆するハローパターンを示した。このことから,MC表面に液相が存在した可能性が示唆される。Table 2はTEM-EDXによる元素についての同じ位置の分析値をat%で示す。すくい面は摩耗によって露出したMCの酸化物以外にFeを含む酸化物も確認された。MC表面における分析結果はV2O5よりOが少ないが,MCよりOとFe濃度が高い傾向にあった。被削材も乾式切削加工においてはすくい面に加工で生じた凝着物が存在することも想定され,これらの酸化層の中でも大気中で加熱保持したFe系酸化物(Fe2O3)とV系酸化物(V2O5)の混合体は共晶反応によりV2O5とFeV4O13の系として融点が656°Cとなることが示されている17)。本実験でもこのような複合酸化物または酸化物共晶が生成されていると考えられた。すなわち,乾式切削において切削中のすくい面に付着した酸化物の融点は低く,切削中は酸化物は共晶反応の融点を超えて溶融状態にあり,切削終了時に急速凝固することでOやFeを含む非晶質層を形成したと推測された。

TEM images on the rake face of sample insert; (a) wide area, (b) high magnification of figure (a), and (c) and (d) show diffraction patterns of surface of MC and equal thickness fringes and MC area, individually.

| (at%) | |||||

| phase | O | V | Fe | Mo | W |

| Surface of MC | 17.1 | 55.9 | 7.4 | 13.2 | 6.4 |

| MC | 7.8 | 65.3 | 4.0 | 15.1 | 7.8 |

Fig.8に2V,3V,4Vおよび5V供試材の乾式と湿式切削後のすくい面をレーザー顕微鏡で表面粗さから測定した摩耗深さの結果を示す。湿式および乾式いずれの切削条件においても,MC炭化物面積率の増加に伴い,すくい面の摩耗が抑制される傾向にあった。2V材では乾式の摩耗量は約90 μm,湿式の場合は約40 μmと他の供試材と比べて著しく多かった。しかしながら,3V供試材ではV量や炭化物量の増加は少ないものの,摩耗量はほぼ1/2まで著しく減少した。さらに5V材では本実験では乾式では10 μm,また湿式では5 μmを示し,最も摩耗量が少なくなった。一般的に,摩耗量は炭化物等の硬質相の量により改善されることが知られている。Fig.2より5V供試材のMC炭化物の総量は約12%を示していることから,この増加が摩耗量の改善に効果を示したと考えられた。乾式での摩耗量はその傾きから,およそ4 μm/area%の割合でMC炭化物量の上昇と共に低下し,湿式ではおよそ1.3 μm/area%の減少率を示した。上述したように,刃先の摩耗については,機械的作用によるアブレシブ摩耗と熱的,化学的作用による凝着摩耗と拡散摩耗に分類され,アブレシブ摩耗は被削材に含まれる硬質粒子によって摩耗が進行し,凝着摩耗は被削材と刃先の反応により生じることが示されている18)。乾式切削では供試材である刃先の材質はFe系の高速度工具鋼,被削材もS45Cの炭素鋼でもある。熱的な摩耗現象として,凝着摩耗がすくい面で生じており,この面に露出したMC炭化物の表面のVの酸化物,Feを多く含む刃先の基地や被削材の酸化物が,切削過程で混合し,この面の付着物として生成されていることからアブレシブ摩耗と凝着摩耗が同時に生じているものと考えられる。MC炭化物の増加により,刃先と被削材の接触が少なくなり,アブレシブ摩耗抑制作用に加えて,凝着摩耗の熱的な摩耗現象も抑制されたものと思われる。一方,湿式切削では十分冷却されていると考えられるので,MC炭化物増量で摩耗が減少しているのは硬質のMC炭化物によるアブレシブ摩耗を抑制する機構であると考えられる。なお,Vが増加するにつれ,湿式切削と乾式切削の摩耗量の差が小さくなった現象は,切削温度の上昇によって液相となった酸化物による刃先の摩耗から保護する潤滑作用によって摩耗が抑制される現象であると考えられる。これは刃先を保護する潤滑作用を得る元素が被削材のFeだけでなく,刃先の材質であるVを含有する高速度工具鋼からも供給されたことによって起きたともいえる。MC炭化物と刃先のFe基地からの酸化物を形成した酸素の供給源としては,切削条件として切削油を使用しない乾式切削であるため,この酸素供給源が大気であることが確認19,20)されていることから,今回の乾式切削試験でも酸素は大気から供給されたと考えられた。なお,Fig.4とTable 2に示した組成の特徴により被削材を炭素鋼S45Cとしたときの刃先に露出したMC炭化物の表面にMCの酸化物以外にFeを含む酸化物の混合物が確認された。これらの酸化物だけでなく,切削温度の上昇によって,被削材に添加された合金元素とMC炭化物が反応し,その生成物が液相となり,刃先を保護する可能性も示唆された。

Depth of wear rake face between wet cut and dry cut.

高速度工具鋼製切削工具の刃先の切削および摩耗機構を解明するため,乾式および湿式で切削試験を行った。また,酸化試験により平衡状態の組織を観察し,高速度工具鋼の表層部組織を詳細に観察し,生ずる酸化物の形成機構を調査し,摩耗に対する酸化物の保護作用を考察した。

(1)旋盤による乾式での連続切削試験後の刃先のMC炭化物表面にはVとFeを主とする酸化物が形成されていた。この表面は電子線の入射方位が同じにも関わらず点が不明瞭になっており,一部は非晶質状態を示唆するハローパターンを示した。このことから,MC表面に液相が存在した可能性が示唆された。

(2)VC炭化物を700°Cで酸化させると,最表層はV2O5,その内部はV2O3,VO2の複合酸化物を生成した。

(3)乾式および湿式環境による連続切削試験により,MC量の増加に伴い,いずれの条件でもすくい面の摩耗量は減少した。湿式ではアブレシブ摩耗が主として生ずるが,乾式では凝着摩耗も合わさることから,摩耗量の増加が著しかった。また,乾式ではアブレシブ摩耗と凝着摩耗が生じるため,アブレシブ摩耗が主体の湿式よりも摩耗量が多いが,MC量の寄与が大きく5%V材ではその差が著しく小さくなった。