2023 年 109 巻 1 号 p. 25-32

2023 年 109 巻 1 号 p. 25-32

The aim of this project was to learn roles of titanium oxide (TiO2), an impurity contained in iron sand, in the products resulting from traditional iron making processes, tatara operations. For this purpose, iron sand was collected using two different mineral processing methods from four different locations in the Chugoku area of Japan, and these samples were used to run small-scale tatara experiments. Iron sand collected with traditional gravity separation method contained 8 to 12% TiO2, while iron sand collected with modern magnetic separation method contained less than 5% TiO2. When gravity-separated iron sand was used in a tatara under strong reducing conditions, zuku (cast iron) flowed out of the tatara. In contrast, magnetically collected iron sand failed to produce zuku, but did produce raw steel at the bottom of the furnace. Further, even magnetically isolated iron sand could produce zuku when it was supplemented with ilmenite, a titanium-iron oxide containing mineral. The results show that TiO2 plays a key role in producing cast iron in tatara operations, and the fact that Akome iron sand is known to produce cast iron as it contains higher levels of TiO2. In contrast, Masa iron sand which is known to produce steel (tamahagane) contains much less TiO2 and hence is not suitable to produce cast iron. These observations agree with historical descriptions stating that pre-modern tatara operators knew to add iron sand from a specific locality (which is rich in TiO2) to Masa-type iron sand to produce cast iron.

日本における製鉄は,大陸から伝わった技術により6世紀中頃に中国地方で始まった。当初の原料は鉄鉱石であったが,6世紀後半には砂鉄が用いられるようになったとされる。これは,鉄鉱石の品質と埋蔵量に問題があったためと考えられる。砂鉄は,初期の頃,海岸や河川に自然堆積している砂鉄を採取していたが,やがて比重選鉱法の鉄穴(かんな)流し法で山肌から直接採取されるようになった。砂鉄と森林資源に恵まれた中国地方は,永い間日本における鉄生産の中心地であり,江戸時代には日本の鉄の約8割を生産していたと推計されている1)。しかし,明治以降,西洋の近代製鉄法による安価な輸入鉄に押され,大正12年には商業生産を中止した。その後,第二次世界大戦時の軍刀需要に応えるために,国策として一時再興されたが,それも終戦とともに中止した。昭和52年,刀剣製作用の鋼(玉鋼)の枯渇問題が深刻化した為,(財)日本美術刀剣保存協会(現公益財団法人)が,島根県仁多郡横田町(現奥出雲町)に日刀保たたらを復活させ,今日に至っている。

たたら製鉄には真砂砂鉄を用いて鋼塊である鉧(けら・Kera steel)を生産する鉧押し法と,赤目砂鉄を用い銑(ずく・cast iron)を流し取る銑押し法があり,鉧の炭素量は0.1~2.0 mass%,銑の炭素量は約3 mass%である。中国地方北部の島根県奥出雲地方は真砂(まさ)砂鉄が多く産出され,中国地方南部の山陽地方等は赤目(あこめ)砂鉄が多く産出されていた。今日,伝統的なたたらを唯一操業している奥出雲の(公財)日本美術刀剣保存協会(日刀保)たたらは,風化した花崗岩である真砂土から磁力選鉱法で真砂砂鉄を採取し鉧を生産している。鉧押し法と銑押し法は,炉形と操業方法に大きな違いはなく,かつ鉧押し法でも,籠り砂鉄と呼ばれる赤目系の砂鉄を用い操業前半は銑を生産していたため,生産物(鉧と銑)の違いは砂鉄の品質の違いによると考えられてきた2)。砂鉄の特徴として,真砂砂鉄は粒が大きく黒みを帯び不純物が少ないが,赤目砂鉄は粒が小さく赤みを帯び不純物の酸化チタンを多く含むとされている。そしてそれらの外観から,真砂砂鉄は粒の大きな磁鉄鉱であるため銑になりにくく(すなわち鉧押しに適しており),赤目砂鉄は粒が細かく酸化が進んでいるため銑になり易いと考えられてきた。しかし,戦後銑押し法が途絶えてしまったために,赤目砂鉄と真砂砂鉄の違いがどこにあり,なぜ赤目砂鉄で銑が生産できるのかを,実際にたたらを行い解明することはできなかった。

砂鉄の採取法には,比重選鉱法と磁力選鉱法があり,戦前までは,比重選鉱法の一種である鉄穴流し法で砂鉄は採取されていた。しかし,鉄穴流し法は危険を伴うと共に下流に大量の土砂を流し公害を発生させたため次第に行われなくなり,今日では磁力選鉱法に代わっている。磁力選鉱法と比重選鉱法では原理が異なるため,砂鉄の品質に影響が出る事が指摘されていたが3),生産物の品質にまで影響が出るとは予想されず,実際に製鉄実験が行われ生成物への影響が調べられることはなかった。再現性のある安定したたたら製鉄の操業には職人としての技術が必要なことも,研究が進まなかった理由でもある。

中国地方では至る所で砂鉄が採取できるが,真砂砂鉄の産地である島根県奥出雲地方以外には,磁石に付かない砂鉄が含まれている事が多い。これは,選鉱法の違いが砂鉄の品質に影響を及ぼすことを意味しており,ひいては,生成物へも何らかの影響を及ぼす可能性をも示唆している。本研究では,中国地方各地から砂鉄を採取し小型炉を用いてたたら操業実験を行い,選鉱法が砂鉄と生成物の品質に及ぼす影響を調べた。更に,銑になり難い砂鉄に混ぜて使われていた薬小鉄(くすりこがね)と呼ばれる砂鉄を採取し分析した。

中国地方の次の4か所から比重選鉱法と磁力選鉱法により砂鉄を採取した。赤目砂鉄産地として知られる山陽側の広島県庄原市東城町内の成羽川(Nariwa river)と広島県三次市内の江ノ川(Gonokawa river),そして俵国一博士の「古来の砂鉄製錬法」で紹介されている値谷たたら(銑押し)で使用された島根県江津海岸(Gotu beech),および鳥取県米子市皆生海岸(Yonago beech)である。

たたら操業実験で使用する砂鉄(各操業5~60 kg)は,以下の方法で採取した。磁力選鉱砂鉄(Magnetically separated iron sand)は,川岸や海岸に堆積している(自然の比重選鉱で濃縮されている)砂鉄を直接小型のハンド磁石で採取した後(一次選鉱),水洗いし天日乾燥後,再度ハンド磁石で選鉱(二次選鉱)した。比重選鉱砂鉄(Gravity separated iron sand)は,同様に川岸や海岸に堆積している砂鉄を十能で掬い取った後,幅40 cm,長さ360 cmの木製の樋に水を流し砂鉄と砂を比重選鉱分離した。比重選鉱砂鉄は,更に磁力選鉱され,比重選鉱砂鉄に含まれる着磁分(磁力選鉱砂鉄)と非磁着分(残渣・Residue)の割合を調べた後,化学分析に供された。なお,比重選鉱後に磁力選鉱した着磁分の化学分析値を,操業に用いた磁力選鉱砂鉄の化学分析値として取り扱った。

2・2 小型実験炉の構造と温度測定,および操業条件炉の構造は既報4)に示す通りである。炉内の温度は,羽口,上釜-下部(羽口上26 cm),上釜-中部(羽口上61 cm),そして炉頂(羽口上101 cm)の4か所を測定した。羽口位置の温度測定は熱電対の溶損が激しいので光高温計を使用し,それ以外は熱電対を用いた。

製鉄実験は,実験1で8回(OperationI~VIII),実験2で1回(Operation IX),計9回行った。操業条件をTable 1に示す。筆者が作刀用に真砂砂鉄から鉧を生産する通常の操業では,装荷比(砂鉄/木炭)1.0,風速6.5 m/sであるが,今回の銑の生成を目的にした実験では,全て装荷比0.8,風速10.0 m/sの強還元雰囲気条件で行った。風速は送風管に設置したピトー管で測定した。

| Experiment No. | 1 | 2 | Reference* |

| Operation No. | I~VIII | IX | |

| Loading ratio (Ironsand/Charcoal) | 0.8 | 0.8 | 1.0 |

| Wind velocity (m/s) | 10 | 10 | 6.5 |

| Iron sand** | ①~⑧ | ⑩ | Masa |

*Operation to produce “Kera steel” for the “Katana” making

**These numbers correspond to those in Table 3.

実験1では,4地点から,比重選鉱法と磁力選鉱法で採取した計8種類の砂鉄を使用した。実験2では,成羽川磁力選鉱砂鉄(TiO2=3.6%)に,ニュージーランド産チタン鉄鉱(TiO2=49.4%)を15%添加し,TiO2濃度が約10%になるように調整した混合砂鉄を用いた。

各操業とも,炉の形状,炉材,木炭の種類,風速を同一にし,生成鉄およびスラグを全て回収し,化学分析を行った。炉壁の浸食量を算出するための炉材の化学成分をTable 2に示す。

| T.Fe | FeO | Fe2O3 | TiO2 | SiO2 | Al2O3 | MnO | P2O5 | S |

|---|---|---|---|---|---|---|---|---|

| 1.88 | 0.27 | 2.39 | 0.66 | 55.56 | 27.63 | 0.082 | 0.032 | 0.007 |

4地点から採取された,比重選鉱砂鉄,磁力選鉱砂鉄,そして残渣の計12種類の化学成分をTable 3に示す。比重選鉱砂鉄にはTiO2が8 mass%以上含まれていたが,磁力選鉱砂鉄には5 mass%以下しか含まれていなかった。比重選鉱砂鉄の重量を100とすると,磁力砂鉄は約80 mass%で,残渣は約20 mass%であった。残渣には,TiO2が30 mass%前後含まれていた。選鉱方法により砂鉄の品質,特にTiO2含有量が大きな影響を受ける事が明らかになった。

| Extracted place | Seperation method | T.Fe | FeO | Fe2O3 | TiO2 | SiO2 | Al2O3 | P2O5 | S | Content ratio (%) |

|---|---|---|---|---|---|---|---|---|---|---|

| Nariwa river | ①Gravity | 57.18 | 22.9 | 56.25 | 12.5 | 2.90 | 1.52 | 0.055 | 0.006 | 100 |

| ②Magnetic | 65.34 | 24.37 | 66.27 | 3.60 | 2.10 | 1.30 | 0.062 | 0.004 | 78.4 | |

| ①-②:Residue* | 28.38 | 17.02 | 21.55 | 33.97 | 13.56 | 4.07 | 0.044 | 0.007 | 21.6 | |

| Gonokawa river | ③Gravity | 57.53 | 24.41 | 55.14 | 9.07 | 2.70 | 1.85 | 0.08 | 100 | |

| ④Magnetic | 63.13 | 26.70 | 60.60 | 4.79 | 1.26 | 1.56 | 0.08 | 82.0 | ||

| ③-④:Residue | 29.79 | 14.53 | 26.46 | 29.82 | 12.86 | 5.03 | 0.10 | 18.0 | ||

| Gotu beech | ⑤Gravity | 60.04 | 22.71 | 60.63 | 8.63 | 2.85 | 1.15 | 0.16 | 0.007 | 100 |

| ⑥Magnetic | 63.52 | 24.61 | 63.49 | 4.66 | 2.63 | 1.11 | 0.17 | 0.006 | 85.0 | |

| ⑤-⑥:Residue | 38.68 | 10.41 | 43.76 | 27.92 | 8.83 | 1.66 | 0.20 | 0.048 | 15.0 | |

| Yonago beech | ⑦Gravity | 59.09 | 21.12 | 61.03 | 8.47 | 3.63 | 1.10 | 0.21 | 100 | |

| ⑧Magnetic | 64.45 | 24.86 | 64.54 | 4.82 | 1.78 | 0.92 | 0.18 | 78.0 | ||

| ⑦-⑧:Residue | 38.68 | 12.01 | 41.97 | 26.40 | 9.37 | 1.40 | 0.32 | 22.0 | ||

| New Zealand | ⑨Ilmenite | 31.79 | 13.60 | 30.34 | 49.40 | 1.55 | 0.48 | 0.05 | 0.0053 | |

| Mixed** | ⑩ (85%② + 15%⑨) | 60.30 | 22.75 | 60.88 | 10.47 | 2.02 | 1.18 | 0.06 | 0.004 |

*Magnetically non-sticking fraction of iron sand.

**Chemical compositions of the Mixed ⑩ was calculated from the results of ② and ⑨.

4か所から比重選鉱法と磁力選鉱法で採取した計8種類の砂鉄(Table 3 ①~⑧)を,すべて同じ条件(装荷比0.8,風速10.0 m/s)で操業した。砂鉄①~⑧を用いた各操業を,それぞれ操業I~VIIIとし,生成鉄炭素量,スラグの化学成分と鉱物組織をTable 4に示す。操業条件が全て同じであるにもかかわらず,TiO2を多く含む比重選鉱砂鉄でのみ炭素量3 mass%前後の銑が生成(流出)し,TiO2の少ない磁力選鉱砂鉄では炭素量1 mass%前後の鉧が炉底部に生成した。

| Op No. | Iron Sand* | Product C% | Slag TiO2% | Slag T.Fe | Slag M.Fe | Slag FeO% | Slag Fe2O3 | Slag SiO2 | Slag Al2O3 | Mineral texture** |

|---|---|---|---|---|---|---|---|---|---|---|

| I | ① | Cast iron 2.89 | 25.89 | 18.72 | 0.68 | 13.66 | 10.61 | 27.94 | 7.45 | I, Ps |

| II | ② | Kera Steel 1.17 | 8.67 | 30.02 | 0.67 | 37.54 | 0.24 | 30.20 | 9.58 | U |

| III | ③ | Cast iron 3.11 | 29.08 | 19.84 | 2.45 | 19.59 | 3.10 | 21.48 | 8.96 | I, U |

| IV | ④ | Kera Steel 1.14 | 12.84 | 36.08 | 0.66 | 45.05 | 0.60 | 25.57 | 6.31 | U, F |

| V | ⑤ | Cast iron 3.00 | 27.01 | 20.82 | 3.01 | 20.76 | 2.40 | 22.91 | 8.88 | I, U |

| VI | ⑥ | Kera Steel 0.97 | 9.16 | 37.01 | 0.56 | 45.82 | 1.22 | 31.69 | 2.25 | U, F |

| VII | ⑦ | Cast iron 3.49 | 26.63 | 17.97 | 1.10 | 12.33 | 10.42 | 29.71 | 3.07 | I, Ps |

| VIII | ⑧ | Kera Steel 1.33 | 13.31 | 37.15 | 0.58 | 45.64 | 1.56 | 25.21 | 4.64 | U, F |

*These numbers correspond to those in Table 3.

**Mineral texture: I = Ilmenite, Ps = Pseudobrookite, U = Ulbospinel, F = Fayalite.

スラグの化学成分と鉱物組織は,比重選鉱砂鉄を用い銑が生成した操業(銑押し)と磁力選鉱砂鉄を用い鉧が生成した操業(鉧押し)では,著しく異なっていた。銑押しのスラグは,高TiO2低FeOで,イルメナイト(I)やシュードブルッカイト(Ps)が観察されたが,鉧押しのスラグは,低TiO2高FeOで,ウルボスピネル(U)やファイヤライト(F)が観察された。

Fig.1に代表的なスラグの走査電子顕微鏡写真とEDX分析結果(矢印)を示す。銑押し操業Iのスラグ(a)には,イルメナイト(矢印2)とシュードブルッカイト(矢印1)が観察され,鉧押し操業IIのスラグ(b)には,ウルボスピネル(矢印1)が観察された。

Scanning electron microscopy images. (a) Slag from operation I (production of cast iron); arrows 1, 2, and 3 indicate ferrous pseudobrookite, ilmenite, and glassy material (SiO3, Al, Ca etc.), respectively. (b) Slag from operation II (production of Kera steel): arrows 1 and 2 indicate ulvospinel and glassy materials, respectively.

炉壁の浸食量は,砂鉄,スラグ,炉材の化学成分と砂鉄装入量およびスラグ流出量から算出できる。Table 5に,操業Iと操業IIの操業収支および炉壁浸食量を示す。

| Operation | Iron sand (kg) | Product (kg) | Yield (%) | Products C (%) | Slag (kg) | Furnace erosion amount (kg) |

|---|---|---|---|---|---|---|

| I | 48.0 | 21.6 | 45.0 (cast iron) | 2.89 | 10.3 | 2.67 |

| II | 60.2 | 25.5 | 42.3 (Kera Steel) | 1.17 | 23.8 | 10.67 |

操業Iでは,投入砂鉄48 kgに対して,炉内銑塊11.0 kg,流れ銑10.6 kg,計21.6 kgの銑が生成し,歩留まり(生成鉄/砂鉄)は45%であった。流出スラグ量は10.3 kgで,炉壁浸食量は2.67 kgであった。

操業IIでは,60.2 kgの投入砂鉄に対して,25.5 kgの鉧が生成し,歩留まりは42.3%であった。流出スラグ量は23.8 kgで,炉壁浸食量は10.67 kgであった。

操業Iのスラグは,軽いスポンジ状で量が少なく,操業IIのスラグは,緻密で重たく量が多かった。銑が生成した操業Iは鉧が生成した操業IIよりスラグ量と炉壁浸食量が少なく,歩留まりは高かった。炉の解体時の観察でも,操業IIより操業Iの方が炉壁の浸食は明らかに少なかった。

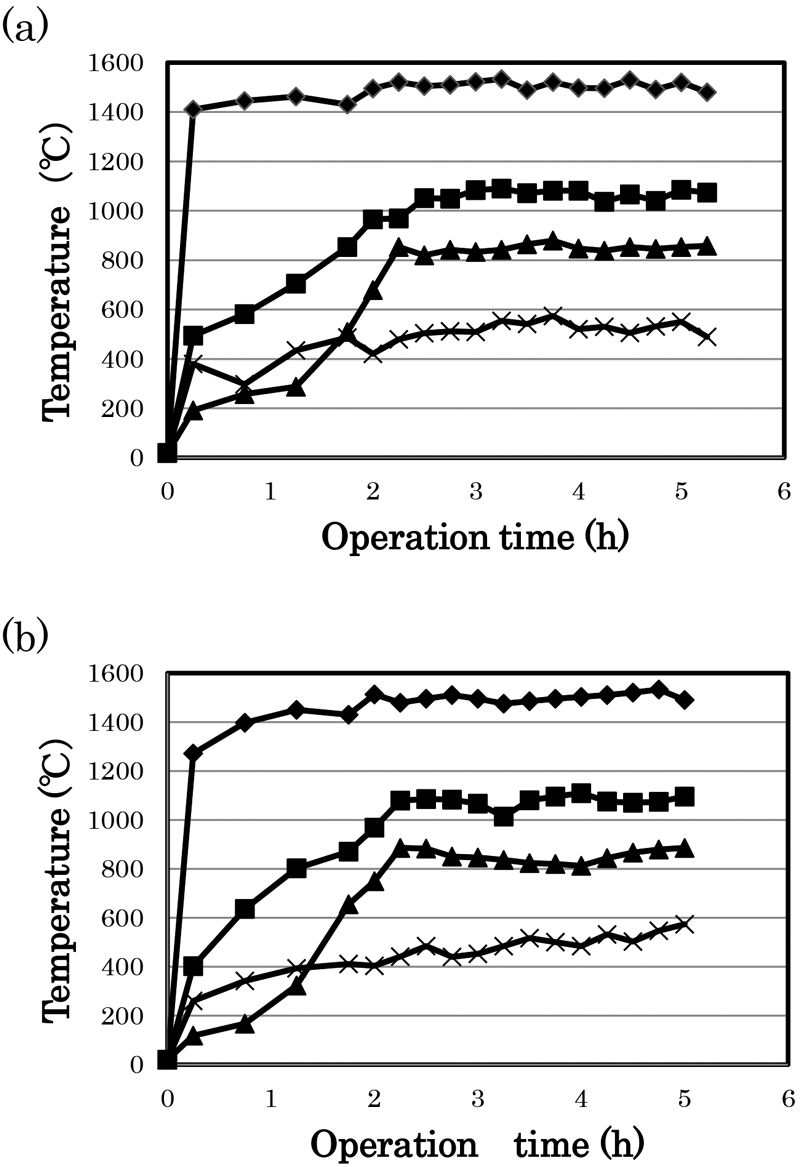

3・1・5 炉内温度の測定結果Fig.2に操業Iと操業IIの炉内温度の変化を示す。操業Iと操業IIとも,①羽口位置が1500°C前後,②上釜-下部は1050~1100°C,③上釜-中部は800~850°C,そして④炉頂は約500°Cであった。操業Iと操業IIに大きな温度差は認められなかった。

Temperature changes in the furnace for the Operation I (a) and Operation II (b). (◆) tuyere, (■) lower part of the furnace (26 cm above the tuyere), (▲) middle part of the furnace (61 cm above the tuyere), (×) top of the furnace (101 cm above the tuyere)

実験1で,残渣に多く含まれているTiO2が銑生成に関与している可能性が強く示唆された。しかし,残渣には,TiO2以外にSiO2やAl2O3等の脈石成分も含まれており,TiO2のみが銑生成に関与しているとは断定できない。そこで,実験2では,磁力選鉱砂鉄にTiO2以外の脈石成分をほとんど含まない高純度チタン鉄鉱を添加し,銑が生成するかを確かめた。実験1の操業IIで用いた成羽川の磁力選鉱砂鉄②(Nariwa river magnetic)に高純度チタン鉄鉱⑨(New Zealand Ilmenite)を添加し,混合砂鉄⑩(Mixed)を作成した(Table 3)。操業は,実験1と同じ強還元雰囲気(装荷比0.8,風速10.0 m/s)とした(操業IX)。

3・2・1 たたら操業の結果混合砂鉄⑩(Mixed)を用いた操業IXでは,炭素量3.43 mass%の銑が生成し,TiO2が銑生成に関与している事が確認できた。Table 6に生成鉄炭素量とスラグの化学成分を示す。スラグはやや粘調であったが操業は安定しており,実験1の銑押し操業(操業I,III,V,VII)同様,高TiO2(28%)低FeO(14%)スラグで,イルメナイトとシュードブロッカイトが観察された。

| C% | T.Fe | FeO | Fe2O3 | TiO2 | SiO2 | Al2O3 | P2O5 | S | |

|---|---|---|---|---|---|---|---|---|---|

| Product | 3.43 | 0.19 | 0.017 | ||||||

| Slag | 21.75 | 14.30 | 15.22 | 27.53 | 24.67 | 8.35 | 0.024 | 0.011 |

実験1では,同じ強還元雰囲気操業にもかかわらず,比重選鉱砂鉄でのみ銑が生成し,磁力選鉱砂鉄で銑は生成されなかった。比重選鉱砂鉄と磁力選鉱砂鉄ではTiO2含有量に著しい差があり,TiO2が銑生成に関与していることが予想された。そこで,実験2を行い,磁力選鉱砂鉄に高純度チタン鉄鉱を加えると,強還元雰囲気操業下で銑が生成できる事を確認した。操業実験の結果,TiO2が銑生成に関与していることが明らかになった。

これらのことを裏付ける古い資料も存在する。Kawano5)は,広島県北部では,三次市粟屋町で採取される砂鉄を薬小鉄(くすりこがね・Kusuri iron sand)と呼び,銑になり難い砂鉄に混ぜて用いていたことを記している。粟屋町の赤土から採取した砂鉄の化学成分をTable 7に示す。比重選鉱砂鉄にはTiO2が16.37 mass%含まれており,薬小鉄には,TiO2の少ない砂鉄にTiO2を補い,銑を生成し易くする効果があったと理解できる。この薬小鉄の分析結果は,本研究の結果を強く支持するものである。戦後銑押し法が途絶えたのは,砂鉄の選鉱法が伝統的な鉄穴流し(比重選鉱)法から近代的な磁力選鉱法に代わり,砂鉄中のTiO2含有量が減少したことが原因だと考えられる。磁力選鉱法では,TiO2を多く含む非磁着分が逸失するため銑が生成できなくなるのである。砂鉄選鉱法が砂鉄の品質とたたら生成物へ及ぼす影響をFig.3に模式的に示した。

| Separation method | T.Fe | FeO | Fe2O3 | TiO2 | SiO2 | Al2O3 | MnO | CaO | P2O5 | S |

|---|---|---|---|---|---|---|---|---|---|---|

| Gravity | 48.25 | 15.74 | 51.51 | 16.37 | 9.15 | 2.22 | 0.24 | 0.67 | 0.054 | 0.0094 |

| Magnet | 50.53 | 13.30 | 57.47 | 8.85 | 10.20 | 5.57 | 0.18 | 0.62 | 0.075 | 0.012 |

Schematic presentation of the role of TiO2 which facilitates the production of cast iron from magnetically separated iron sand (i.e., contains less non-sticking fraction).

薬小鉄も含め,本研究で採取した砂鉄は全て,比重選鉱と磁力選鉱ではTiO2含有量に大きな差が出た。Taniiも,中国地方各地で砂鉄を調査し,比重選鉱法で採取した砂鉄には磁性の異なる砂鉄が含まれている事を報告している6)。全国的にもTiO2を多く含む砂鉄の方が広く賦存しており,選鉱法の影響を受け難い低TiO2の真砂砂鉄は奥出雲地方など一部の地域に限られている7)。砂鉄の品質は選鉱法の影響を受け易いことを認識し,砂鉄の化学分析値には採取法を明記すべきである。

本研究の操業条件では,磁力選鉱砂鉄で銑を生成する事は出来なかったが,理論的には,装荷比を更に小さくし増風すれば銑が生成できると考えられる。しかし実際には,装荷比をこれ以上小さくすると,スラグの粘度が極端に高くなり操業不能に陥る。砂鉄中の鉄分が十分還元されスラグのFeOが極端に減少するので,相対的にSiO2が増加し融点の高いトリジマイトが生成するためである。また,更なる増風は砂鉄の飛散を招き,実質の装荷比を更に小さくしてしまう。天秤鞴の発明による送風能力の向上で,真砂砂鉄でも銑を生産出来るようになったとする説があるが8),大型炉が小型炉より熱効率が良い事を考慮しても,再考すべきだと筆者は考えている。なお,真砂砂鉄の強還元雰囲気操業でも,出滓時にスラグと共に少量の銑が流れ出すことがあるが4),流動性が悪く炭素量も約2 mass%と低い。スラグにはFeO分が多く,ウルボスピネルが観察される。これは,出銑時に鉧底を鉄棒で突いた衝撃で流れ出した鉧銑だと考えられる。銑押したたらの技術論に混乱を生じるので,赤目砂鉄で生成する炭素量約3 mass%の流れ銑と真砂砂鉄で生成する約2 mass%の鉧銑は,区別すべきである。

4・2 赤目砂鉄と真砂砂鉄の分類伝統的に,砂鉄は,たたら製鉄で生産される生成鉄の品質(炭素量)から帰納的に分類されてきた。すなわち,炭素量約3 mass%以上の銑を生成する砂鉄は赤目砂鉄と呼ばれ,炭素量2 mass%以下の鋼を生成する砂鉄は真砂砂鉄と呼ばれた。また,砂鉄に含まれるTiO2は,高融点スラグを生成し操業に支障をきたす不純物と考えられていたため,TiO2を多く含む赤目砂鉄は,真砂砂鉄より品質が劣るとも考えられていた。しかし,本研究で,赤目砂鉄とはTiO2を多く含む砂鉄であり,TiO2は銑生成に必要不可欠な成分だと結論付けた。8 mass%以上のTiO2を含む砂鉄でのみ銑が生成し,5 mass%以下の砂鉄では鉧しか生成しなかったことから,TiO2 5~8 mass%の間に,真砂砂鉄と赤目砂鉄の分類境界が存在すると考えられる。また,薬小鉄は赤目砂鉄の一種であるが,一般的な赤目砂鉄よりもTiO2を特に多く含むため,TiO2の少ない砂鉄に添加し性質を変える(銑を生産し易くする)薬として利用された。

4・3 銑押しと鉧押しのスラグの違いたたら製鉄では,炉頂から投入された砂鉄は,高温のガスにより加熱されながら降下し,炉下部で灼熱の木炭に接触し金属鉄となりスラグを生成する。生成鉄とスラグの組成は,砂鉄の品質と操業条件の影響を受けるため,スラグを解析することは,炉内反応を推測する重要な手がかりになる。そのため,これまでにも,スラグに関して様々な観点から研究がなされてきた9–12)。しかし,たたらの安定操業は容易ではなく,かつ,作業が煩雑なため,操業を記録し,砂鉄,炉材,生成鉄およびスラグを採取計量し,それらを化学分析した報告は少なかった。使用原料,操業条件,生成物が明確な本研究は,スラグの解析や熱力学的分析に適した資料でもある。

全操業(操業I~IX)のスラグ中FeOとTiO2の相関図をFig.4に示す。銑が生成した時のスラグは全て高TiO2低FeO(グループA)であるが,鉧が生成した時のスラグは全て低TiO2高FeO(グループB)であり,明らかに異なるグループに分類された。これらのスラグ組成から二つの浸炭機構が考えられた。すなわち,TiO2が浸炭を促進している場合と,FeOが浸炭を阻害しており,FeOが減少することで浸炭が促進する場合である。しかし,既報告4)の低TiO2真砂砂鉄を用いた鉧押し操業において,装荷比を大きく(弱還元雰囲気に)するとスラグのFeOが増加し鉧の炭素量が低下したことから,生成鉄の炭素量に直接影響を及ぼしているのは,TiO2ではなくFeOだと推測された。スラグの低FeO化を実現することが銑生成には重要だと考えられる。

Compositions of FeO versus TiO2 in the slag produced in each experiment. (A) Results for the operations I, III, V, and VII to produce cast iron from gravity-separated iron sand. (B) Results for the operations II, IV, VI, and VIII to produce Kera steel from magnetically separated iron sand. (★)Results for the operation IX which used a mixture of magnetically separated iron sand used for the operation II (production of Kera steel) supplemented with 15% ilmenite which contains 49% of TiO2. See Table 4 for the individual data.

TiO2はFeOと様々な割合で化合物(ウルボスピネル・Fe2TiO4,イルメナイト・FeTiO3,シュードブルッカイト・FeTi2O5)を形成する。高TiO2砂鉄を用いると,スラグ中のTiO2が多くなり,これらの化合物が形成されるが,銑生成を目的として行われる強還元雰囲気操業では,スラグ中のFeOが減少し,イルメナイトやシュードブルッカイトなどの高融点チタン化合物が増加する。問題は,イルメナイトやシュードブルッカイトを含むスラグに流動性があるかということである。しかし実際には,製鉄遺跡から高TiO2砂鉄とイルメナイトやシュードブルッカイトを含む高TiO2スラグが出土しており13),本実験においても,比重選鉱砂鉄を用い銑が生成した操業で,イルメナイトやシュードブルッカイトを含むスラグが観察されている。SasabeらはFe2SiO4-TiO2二元系状態図を作成しTiO2を含むスラグに低融点の共晶点が存在する事を示した9)。また,Itayaらも,FeO-TiO2-SiO2-5%Al2O3状態図を作成し,多くの共晶点を特定し,TiO2を含むスラグに1250°C以下の広い低融点領域が存在する事を示した11)。たたら製鉄は,ファイヤライト(Fe2SiO4)に代表されるFeOを高濃度に含有する低温スラグが生成する製鉄方法だと一般的には認識されてきたが,実際には,イルメナイトやシュードブルッカイトなどの高TiO2スラグを生成する銑押し操業も行われていたのである。

それでは,TiO2はどのように銑生成に関わっているのであろうか。実験1では,中国地方の4か所から比重選鉱法と磁力選鉱法で採取した砂鉄を原料とし,装荷比(砂鉄/木炭)0.8,風速10.0 m/sの強還元雰囲気で操業を行った。その砂鉄原料のT.Fe,TiO2,SiO2成分(Table 3より)と,スラグのFeO,TiO2,SiO2成分(Table 4より)を,比重選鉱法①③⑤⑦と磁力選鉱法②④⑥⑧の場合に分け平均値で示した(Table 8)。熱力学的な検討では,一般的にFe/FeOの酸化還元力について平衡する酸素分圧で示すが,2Fe+O2=2FeOの反応では,近似的に酸素分圧は(FeO)2に比例すると見なせる。すなわち,低TiO2砂鉄を用いると,同じ装荷比,風速で操業しても,スラグと平衡する酸素分圧が(43.5/16.6)2=6.9倍も高くなっていて,そのため銑を生成できない。ここで更に還元性を高めた操業条件を適用すれば,スラグ中のFeOを20%以下に下げることはできるが,その場合SiO2の比率が40%以上になり,高融点のトリジマイトが晶出し,スラグが極めて粘調になるため操業が出来なくなってしまう。

| Separation method | Iron sand (%) | Slag (%) | ||||

|---|---|---|---|---|---|---|

| T.Fe | TiO2 | SiO2 | FeO | TiO2 | SiO2 | |

| Gravity ①③⑤⑦ | 58.5 | 9.7 | 3.0 | 16.6 | 27.2 | 25.5 |

| Magnetic ②④⑥⑧ | 64.1 | 4.5 | 1.9 | 43.5 | 10.9 | 28.2 |

スラグのTiO2濃度は,砂鉄のTiO2濃度と操業条件(還元雰囲気の強弱)によって決まり,高TiO2砂鉄を強還元雰囲気で操業した時のみ,スラグが高TiO2低FeO化し,銑が生成される。TiO2の存在は,スラグの流動性維持と低FeO化を両立させ,木炭低炉のたたら製鉄で銑生成を可能にしているといえる。

古来,鉧押し法は「三日押し」とも呼ばれ,銑押し法の「四日押し」より操業時間が短かったことが伝えられている。築炉にはかなりの資材(粘土と乾燥用の薪)と工数を要するので,可能な限り長時間操業する事が望まれるが,炉材に対して高浸食性のFeOを多く含む鉧押しは,炉壁が浸食し易いため(FeOはSiO2と反応しファイヤライトFe2SiO4を生成する),銑押しのような長時間操業はできなかったのである。また,鉧押し法は,生産目的物であるFe自体をスラグに多く含んでいるため銑押し法より歩留まりは低くなる。

これまで,赤目砂鉄に多く含まれるTiO2は,スラグの流動性を阻害する不純物だと考えられてきた。しかし本研究により,TiO2は銑生成に欠かせない成分であり,歩留まりを向上させ,かつ長時間操業をも可能にしている事を明らかにした。

鉄鉱石中のTiO2の多寡を利用し,銑と鋼を造り分ける製鉄方法はこれまで報告されていない。大きな技術革新もなく千年以上続いてきた日本古来のたたら製鉄法は,ただの古臭い技術だと思われてきたが,世界的にも極めて特殊な製鉄方法である事が明らかになった。

本研究は,日立金属(株)冶金研究所並びに(株)キグチテクニクスのご理解とご協力を得て試料の分析をして頂きました。また,新井宏博士には多大なるご助言を賜りました。この場を借りて厚く御礼申し上げます。