2024 年 110 巻 1 号 p. 1-14

2024 年 110 巻 1 号 p. 1-14

A novel solid-state joining method called Cold Spot Joining (CSJ) has been successfully developed. In this joining concept, the material near the joining interface is plastically deformed under high pressure to form a joining interface, resulting in the fragmentation of oxide films at the joining interface and the formation of strong interface. Medium carbon steel sheets were CS-joined under various process conditions. The joining temperature can be varied by the applied pressure during CSJ. Microstructural observations and hardness distribution indicated that the appropriate pressurization resulted in joining temperatures below the A1 point and suppressed the formation of the brittle martensitic structure. By providing appropriate applied pressure, sound S45C spot-welded joints were successfully produced, showing plug failure of the base metal in both tensile shear and cross-tension tests. Further investigation into the mechanism of interface formation reveals that the oxide film at the interface is fragmented and expelled. At the same time, dynamic recrystallization occurs at the interface and extremely fine new grains with dispersed fine cementite are formed at the interface to achieve the sound joining with sufficient strength.

自動車産業において,環境負荷の低減と安全性の向上は両立すべき重要な課題である。車体材料の高強度化は,衝突安全性の向上と車体軽量化による燃費の向上を同時に実現できるため,これらの課題解決に非常に有効な手段として知られている1,2,3,4)。炭素鋼は,高価な合金元素を添加することなく,炭素含有量を増加させるだけで強度を向上させることが可能であるため,自動車用構造材料として有望である。しかし,炭素含有量が0.3%を超える鋼は,高温(A3点温度以上)から冷却される際に,脆いマルテンサイト相を生成し溶接部にて割れが発生するため,溶融溶接で健全な溶接部を得ることは困難である5)。その他にも,粗大な柱状結晶粒,高い残留応力,大きな溶接歪み,凝固欠陥などが生じ接合品質を著しく劣化させる場合がある6,7,8,9)。そのため,相変態を伴なわないA1点以下の低温での接合を可能とする固相接合技術が有望視されており,中・高炭素鋼の固相接合が検討されている10,11,12,13)。

自動車車体の製造においては,抵抗スポット溶接などのスポット接合法が主流である14,15)。抵抗スポット溶接は銅電極で金属板を挟み,短時間に大電流を流して材料間に溶融部を形成することで接合を行う溶融溶接法である。そのため,抵抗スポット溶接では,中・高炭素鋼の接合において既に述べた理由により継手強度の低下が生じる可能性がある。固相状態での接合を実現するスポット接合法には,セルフ・ピアシング・リベットやメカニカルクリンチなどの機械的接合法,摩擦攪拌点接合および摩擦エレメント接合などの固相接合法がある16,17,18)。しかし,これらの接合法は主にアルミニウム合金や,鋼とアルミニウム合金の異材接合で検討されており炭素鋼板に対する検討例は少ない。

これらの課題を踏まえ,我々は,新規接合法である固相抵抗スポット接合法を開発した。固相抵抗スポット接合法は,接合界面近傍の材料を塑性変形させ表面の酸化被膜や不純物層をバリとして外部に排出し,新生面同士を突き合わせることで接合を達成する。この時,接合中の印加圧力を高圧力とすることで,低い温度で界面近傍の材料を変形させることが可能となり,A1点温度より低い固相状態で接合することが可能である。接合中の印加圧力で接合温度を制御するという概念は,線形摩擦圧接,摩擦圧接,圧力制御通電圧接法の先行研究でも検証されている12,13,19)。

本研究では,中炭素鋼S45C鋼板に対し固相抵抗スポット接合法を適用し,得られた継手の界面組織と機械的性質を詳細に調査し,接合後の組織の形成機構および接合原理の解明に取り組んだ。

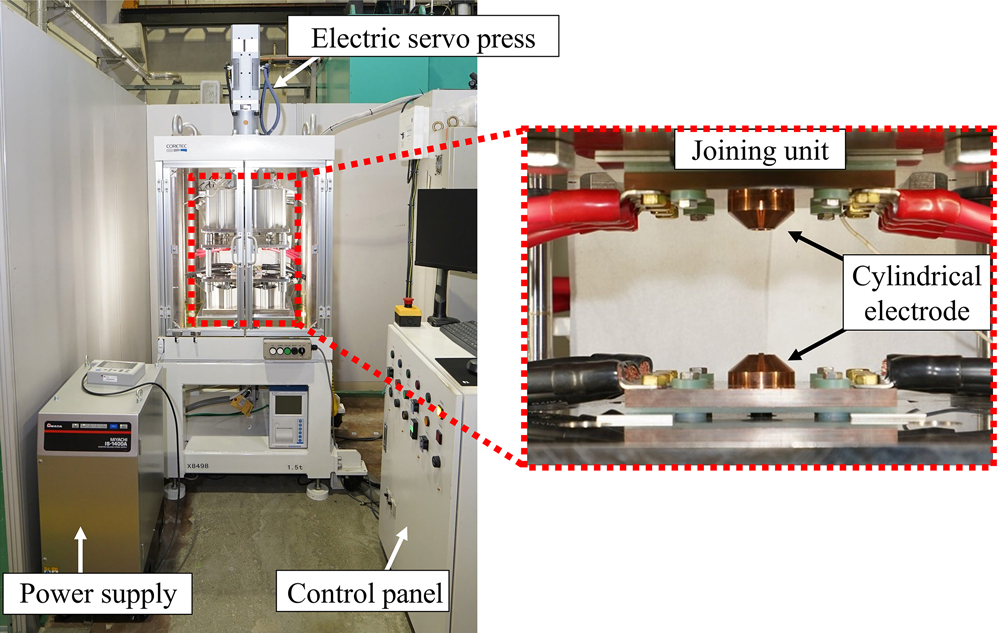

Fig.1に固相抵抗スポット接合装置を示す。本接合装置は,直流インバータ式電源(アマダウェルドテック IS-1400A),インバータ式トランス(電元社 MIR115-39060),電動サーボプレス(コアテック FMS100-B),制御盤,接合ユニットから構成された自作の装置である。電源装置は,最大電圧10 V,最大電流14000 Aであり,電動サーボプレスの最大荷重は100 kNである。接合ユニット部分は赤点線にて右側に拡大して示している。Fig.2(a)に接合ユニットの断面図を示す。接合ユニットは加圧のみを行う超硬合金製の中心加圧棒と,通電のみを行うクロム銅合金製の円筒電極の2つの部分から構成されている。このような二重電極構造を採用することにより,大荷重の印加と通電の両方が可能となった。中心加圧棒は電動サーボプレスで加圧し,円筒形状の銅電極はエアシリンダーで加圧し中心加圧棒とは別に制御した。Fig.2(b)に中心加圧棒の先端の断面図を示す。中心加圧棒は,φ8 mmの円柱形状になっており,先端にφ6 mmの1 mmの突起がある形状となっている。銅電極は,内径10 mm,外径12 mmとした。

Cold spot joining (CSJ) apparatus. (Online version in color.)

(a) Cross-sectional view of the CSJ unit apparatus. (b) Tip of the central pressure rod. (Online version in color.)

固相抵抗スポット接合法の接合工程をFig.3に示す。本研究では接合プロセスの素過程でどのように界面が形成するかを詳細に調査するため,事前に突起を形成した(Step 1)。突起形成は,中心加圧棒と内径6 mmの円筒状の金型を用いて,1 mm押圧して形成した。この突起により,電流を中心に集中させ,後の昇温加圧時の塑性変形を容易に生じさせることができる。次に,被接合材を重ね,中心加圧棒で鋼板を加圧しながら,銅電極にて電流を流すことで材料の接合界面近傍を加熱する(Step 2)。温度が上がると鋼板は軟化し,加圧されている領域の材料強度が印加圧力を下回ると変形が起こる(Step 3)。この変形により,鋼板表面の酸化膜層が微細に分断され,かつ外部に排出され,接合界面が形成される。最後に,指定された押し込み量に達すると通電を停止し,接合を完了する(Step 4)。中央加圧棒の荷重を段階的に増加させることで,接合界面にて接合界面面積が増加しても印加圧力が一定となるように制御した。その際,制御に必要となる接合界面の直径は,高速度カメラにて横方向から観察し測定した。接合条件は,中心加圧棒の押し込み量を1.3 mmで一定とし,印加圧力を200 MPa,300 MPa,400 MPaと変化させた条件と,印加圧力を400 MPaで一定とし,押し込み量を0.9 mm,1.1 mm,1.3 mmと変化させた条件の2種類で接合を実施した。いずれの条件においても,通電方法は一定電力とし1500 Wに制御した。

Schematic illustrations showing the joining process for CSJ. Step 1: Pressure is applied with the central pressure rod and the copper electrode. Step 2: Current is applied and the temperature rises at the interface. Step 3: The material temperature rises, and the pressure applied by the pressure rod deforms the joining material. Step 4: When the desired pressing amount is reached, both applied current and pressure are stopped, and the joining is completed. (Online version in color.)

母材には,厚さ1.6 mmの中炭素鋼S45C(0.45 wt% C, 0.74 wt% Mn, 0.22 wt% Si, 0.12 wt% Cr, balance Fe)鋼板を用いた。試験片の表面はハンドグラインダー400番で研磨し酸化被膜を除去した後,アセトンで脱脂した。作製した継手より断面試験片を作製した。この試験片を4000番までの防水SiCエメリー紙で機械的に研磨した後,10 vol%の過塩素酸と90 vol%の酢酸からなる電解研磨液を用いて20 Vで20 sの条件で電解研磨した。その後,電解研磨した試料を走査型電子顕微鏡(SEM (scanning electron microscope); JEOL JSM-7001 FA)で観察し,接合界面の微細組織を評価した。加えて,同試験片に対しEBSD(electron backscatter diffraction)測定を実施し微細組織を評価した。S45Cの母材組織写真をFig.4に示す。母材組織は,Fig.4(a)に示すように,フェライトおよびパーライトの二相で構成されていた。

(a) SEM micrograph of the base metal. (b) IPF map overlaid with image quality map of the base metal, with orientation parallel to ND (normal direction). (c) Image quality map together with grain boundary character of the base metal. Green and blue lines represent low angle (2° ≤ θ < 15°) and high angle grain boundaries (θ ≥ 15°), respectively. (Online version in color.)

Fig.5(a)に示すように,接合界面に沿って界面から0.2 mm離れた横方向および,中心と中心から3.5 mm離れた2つの縦方向に沿った赤点線の位置にてビッカース硬さ測定を実施した。硬さ測定は,硬さ試験機(Future-Tech FM-800)を用いて,荷重2.94 N,滞留時間15 sで測定した。引張せん断試験および十字引張試験における引張試験片の形状をFig.5(b, c)に示す。引張試験は,JIS Z 3136およびJIS Z 3137に準拠して実施した20,21)。引張試験は,万能試験機(Shimadzu Autograph AG-10 TB)を用いてクロスヘッド速度10 mm/minで行った。各接合条件において3個の試料を準備し引張試験を実施した。その後,引張試験後の継手に対し切断試験片を準備し断面の観察および,破断面の観察を実施した。

Schematic illustrations of specimen preparation for (a) Vickers hardness measurements, (b) tensile shear test, and (c) cross-tension test. (Online version in color.)

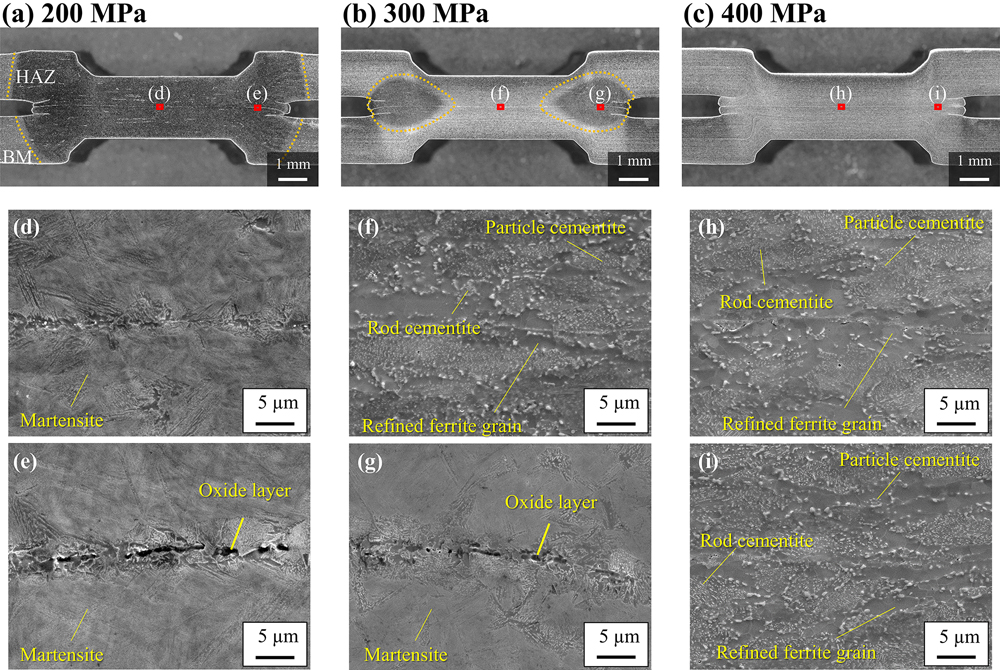

Fig.6(a-c)に,印加圧力を200,300,400 MPaと変化させ,電力値を1500 W一定,押し込み量を1.3 mm一定として作製した継手の断面のマクロ写真を示す。図中に組織観察から判断した熱影響部(HAZ: heat affected zone)を黄色の点線で示している。抵抗スポット溶接では,直流電源で溶接を行うと,電極と被接合材の間でペルチェ効果が生じるためプラス側の発熱量が増加することが知られている22)。固相抵抗スポット接合法においてもペルチェ効果が生じると考えられ,プラス側電極である上部においてHAZが広くなっている。Fig.6(d-i)は,Fig.6(a-c)に赤四角で示した界面の中心部,および端から1.0 mmの位置における領域の微細組織を示している。印加圧力200 MPaでの中心部(Fig.6(d)),端部(Fig.6(e)),および300 MPaの端部(Fig.6(g))では,大部分の領域がマルテンサイト組織で構成されていた。すなわちこの領域では接合温度がA1点を超えていたと考えられる。200 MPaの端部(Fig.6(e))および300 MPaの端部(Fig.6(g))では,加えて,界面に酸化被膜と考えられる厚さ1 µm程度の不純物層が確認された。この端部の領域は,接合初期の段階では空気中にさらされていた。供試材の表面はハンドグラインダーで研磨されているため,酸化被膜は接合前に除去されていることを考慮すると,これらの酸化被膜は接合時に形成されたと考えられる。印加圧力200 MPaおよび300 MPaの端部では,温度が高かったため酸化被膜の生成が促進されたと考えられる。300 MPaの中心部(Fig.6(f)),および400 MPaの中心部(Fig.6(h))・端部(Fig.6(i))では,マルテンサイトを含まない微細なフェライト粒と棒状・粒子状のセメンタイトからなる組織を呈した。つまり,この領域では接合温度がA1点以下となり,無変態で接合されたと言える。これらの領域では,厚い酸化被膜は観察されなかった。これは,低温で接合を達成したことで,表面温度が低く酸化被膜の生成を抑制できたためであると考えられる。

(a–c) Macrographs of cross-sections of the joints and (d–i) scanning electron micrographs at the center and periphery of the joints interface fabricated at applied pressures of 200, 300, and 400 MPa with a constant power of 1500 W. (Online version in color.)

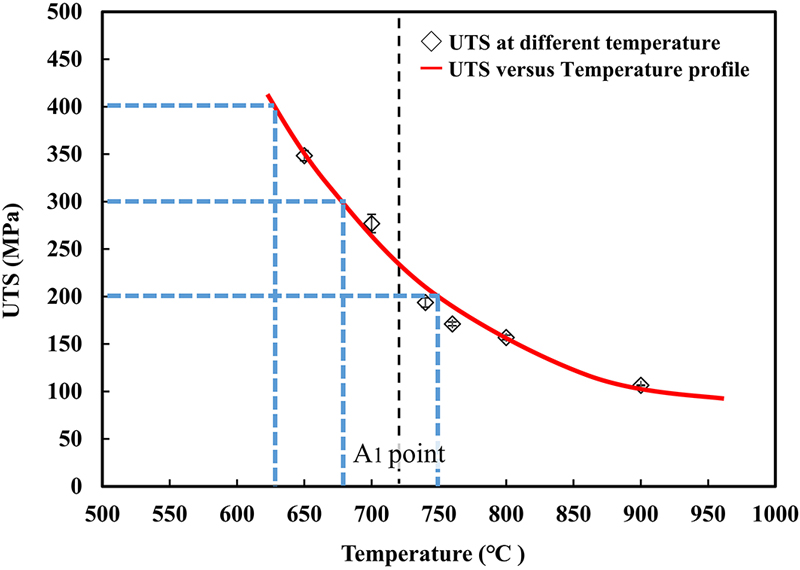

印加圧力に伴う接合部のこの組織観察結果は,Fig.7に示すS45Cの引張強度の温度依存性で説明できる12)。S45Cの材料強度は温度の上昇とともに低下し,温度が約630°Cまで上昇すると400 MPaまで減少する。この関係から,S45Cに400 MPaの圧力をかけた状態で加熱すると,温度が630°Cまで上昇すると材料が塑性変形し始める。この時,材料の塑性変形により通電面積が増加するため,電流密度の低下が生じ,ジュール発熱が低下する。これらの結果,接合温度は630°Cを超えない。一方で,本接合では,電力値が一定となるように制御しているため,接合面積の増加に合わせて電流値が増加し,再び温度が上昇することで塑性変形が生じる。これを繰り返すことで接合温度の制御が可能となる。以上より,印加圧力300 MPaでは,ピーク温度が680°CとなりA1点を超えない温度で接合が完了することが予想される。しかし実際には,前述のように固相抵抗スポット接合法で作製した印加圧力300 MPaの継手においては,中心部では接合温度がA1点以下であったものの,外周部ではA1点を超えていた。これは以下のように考察できる。固相抵抗スポット接合法では,抵抗スポット溶接と異なり,通電を行う銅電極が中心部ではなく外周部に配置されている。そのため,発熱速度は界面の中心部よりも外周部で大きくなると考えられる。ここで,固相抵抗スポット接合法の接合原理は,中心加圧棒で被接合材を加圧し,接合界面を塑性変形させ不純物層を微細に分断し外部に排出するというものである。すなわち,接合時,加圧棒で加圧された領域のうち最も温度の低い領域(すなわち中心部)で変形可能な温度に到達した時,接合界面全体で変形が可能となる。印加圧力300 MPaの条件では,中心部に温度の低い領域(強度が高い領域)が存在したため,外周部では適切な加圧が行われず接合温度が上昇したと考えられる。印加圧力200 MPaの場合には,Fig.7に示すようにS45Cが塑性変形できる温度は約750°Cである。したがって,中心部では約750°Cで接合され,外周部ではこれより高い温度であったと推定される。組織観察では,中心部および外周部でマルテンサイト組織が形成されており,継手全体で接合温度がA1点を超えていることが確認された。印加圧力が400 MPaの条件では,S45Cの変形温度は約625°Cであり300 MPaよりも低いため,接合温度は中心部,外周部ともにA1点以下となり無変態での接合が完了した。このように,材料強度の温度依存性に基づいて印加圧力を選択することで,接合温度を制御できることが示された。

Temperature dependence of ultimate tensile strength (UTS) of S45C12). (Online version in color.)

Fig.8に印加圧力を200,300,400 MPaと変化させ作製した継手の断面の中心部および,端部から1.0 mmの領域にて観察した,α-FeのIPF(inverse pole figure)マップ(Fig.8(a1-f1)),および粒界を追加したIQ(image quality)マップ(Fig.8(a2-f2))を示す。粒界は2°~15°の小角粒界を緑色で,15°~60°の大角粒界を青色で表した。印加圧力200 MPaの中心部(Fig.8(a))・端部(Fig.8(b))では,主にマルテンサイト組織で構成されていた。一方で,界面の近傍では,フェライトの層が観察された。200 MPaの端部では,Fig.6の組織観察結果でも観察されたように,界面にて酸化被膜が残存している様子が観察された。鋼材を加熱すると表面で酸化被膜が形成するが,その時,同時に脱炭が生じることが知られている23,24)。このことから,界面の酸化物層が生成された際に脱炭が生じ,界面周辺で炭素濃度が低下したために,マルテンサイト変態が生じず,フェライト組織が形成したと考えられる。印加圧力300 MPaの中心部(Fig.8(c))では,加圧方向(LD: loading direction)に<100>方位がそろったαファイバー集合組織(赤色の領域)と,<111>方位がそろったγファイバー集合組織(青色の領域)が発達しているため,圧縮の集合組織となっていることが認められる。しかし,ランダム方位の等軸な微細再結晶粒(3 mm)もみられること,小角粒界が少ないことから,接合中にフェライト域で不連続な動的再結晶が一部の領域で生じたと推察される。印加圧力300 MPaの端部(Fig.8(d))では,200 MPaの場合と同様にマルテンサイト組織であり,界面近傍ではフェライト組織が認められた。この領域でも界面にて酸化被膜が観察されたため,界面近傍のフェライト組織は界面の酸化被膜層形成に伴う脱炭によるものであると考えられる。400 MPaの中心部(Fig.8(e))および,端部(Fig.8(f))においては,αファイバー集合組織と,γファイバー集合組織が強く発達しており,また微細なフェライト粒と小角粒界が多く存在しているため,積層欠陥エネルギーの高いフェライト鋼において連続動的再結晶が生じたと考えられる。

(a1–f1) IPF maps overlaid with IQ maps at the center and periphery of the joining interface, and (a2–f2) their IQ maps with grain boundary character. These maps are for joints fabricated at applied pressures of 200, 300, and 400 MPa, using a constant power of 1500 W. Green and blue lines represent low angle (2° ≤ θ < 15°) and high angle (θ ≥ 15°) grain boundaries, respectively. (Online version in color.)

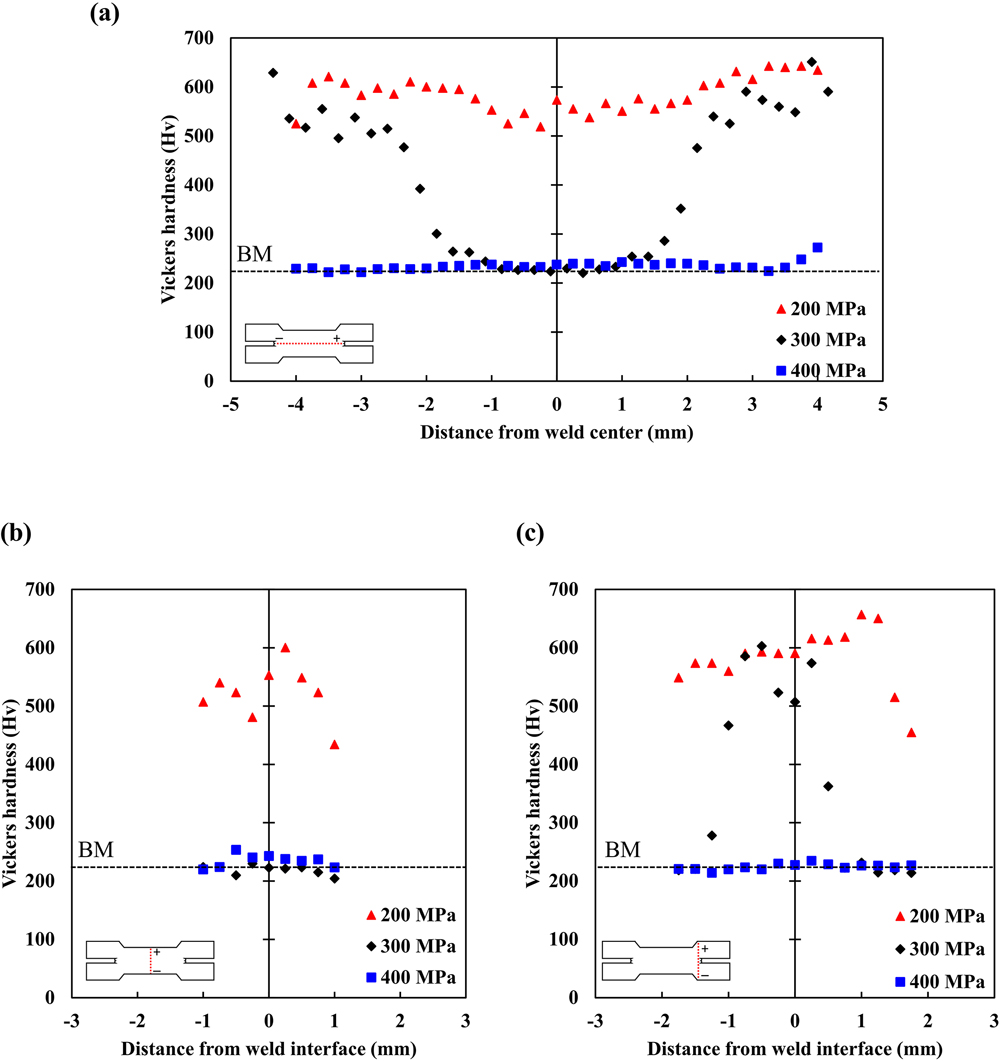

Fig.9(a-c)に,印加圧力を200,300,400 MPaと変化させ,電力値を1500 W一定,押し込み量を1.3 mm一定となるように作製した継手断面の硬度分布を示す。印加圧力200 MPaで作製された継手は広い領域で母材に比べ硬度が上昇していた。300 MPaで作製された継手は,外周部では母材よりも高い硬度を示したが,中心部では母材と同程度であった。400 MPaで作製された継手は,継手全体で母材とほぼ同じ硬度を示した。高い硬度を示した領域はFig.6に黄色点線で示した黒いコントラストを有する領域と一致している。Fig.6の組織観察から,これらの領域ではマルテンサイト組織が形成していた。加圧力の増加とともに硬化した領域は減少していき,400 MPaでは,継手全体でマルテンサイト変態を抑制することで,母材と同程度で均一な硬度分布を得ることができた。高張力鋼板の抵抗スポット溶接では,炭素当量の増加による溶融部での靭性の低下や,溶融部端部でのPの偏析による靭性低下に伴って,溶融部内に亀裂が進行し破断するため,CTSが低下すると考えられている25)。他にも,炭素などの溶質原子がナゲットに拡散されるために硬度が低下し,ナゲット周辺に亀裂が進展し破断することが知られている。この硬度低下も十字引張強度(CTS)を低下させる要因の一つと考えられている26,27,28)。これに対し,固相抵抗スポット接合法では溶融を伴わないため,接合部の靭性低下を抑制するとともに,Pの偏析も抑制できる。加えて接合部周辺の材料硬度の低下なく接合部が得られており,CTSの低下を抑制できると考えられる。

Hardness distributions along the (a) joining interface, (b) longitudinal axis at the center, and (c) at 3.5 mm from the center of the joints fabricated at different applied pressures of 200, 300, and 400 MPa with a constant power of 1500 W. (Online version in color.)

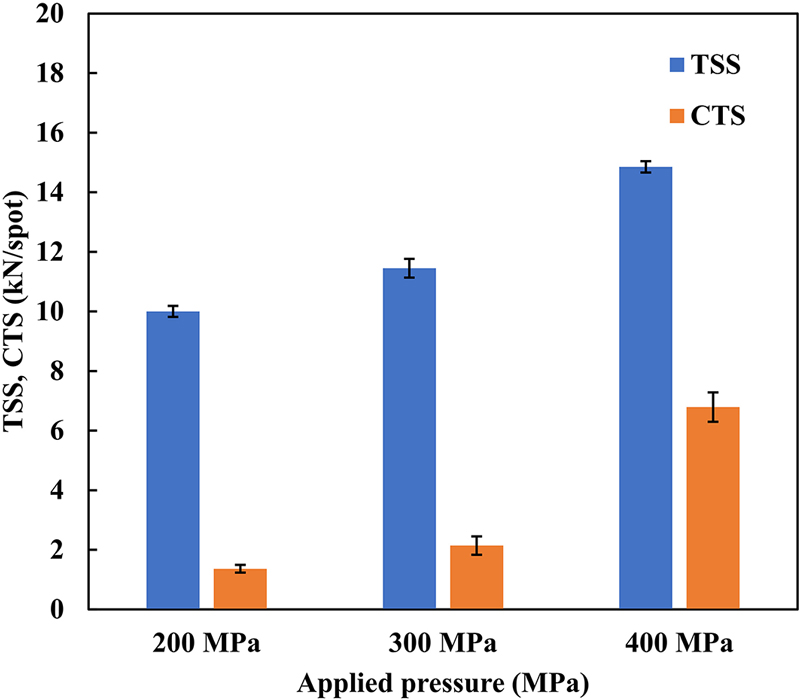

Fig.10に,印加圧力200,300,400 MPa,電力値を1500 W一定,押し込み量を1.3 mm一定となるように作製した継手の引張せん断強度(TSS: tensile shear strength)および,十字引張強度(CTS: cross-tension strength)を示す。TSSは印加圧力400 MPaで作製した継手で最も高く,14.9 kNでプラグ破断を達成した。300 MPaでは11.5 kN,200 MPaでは10.0 kNで界面破断であった。CTSでも同様の傾向が見られ,印加圧力400 MPaで最も高く6.8 kNでプラグ破断が達成され,300 MPaでは2.1 kN,200 MPaでは1.4 kNとなり界面破断であった。Fig.11は,各圧力条件の代表的な条件における荷重-変位曲線を示している。この結果より,TSS,CTSともに,200 MPa,300 MPaでは脆性的な破断を示し,400 MPaでは大きく伸びて破断している様子が確認できた。強度評価基準を含むJIS Z 314029)では,板厚1.6 mmの鋼板に対し,A級の平均値はCTSが5.56 kN以上とされている。本研究では,溶接が難しいとされる中炭素鋼において,JIS Z 3140のA級の平均値を超える高いCTSを得ることを達成した。

Tensile shear strength (TSS) and cross-tension strength (CTS) of joints fabricated at different applied pressures of 200, 300, and 400 MPa with a constant power of 1500 W. (Online version in color.)

Relationships (a) between tensile shear load and cross head displacement; (b) between crosstension load and cross head displacement for joints fabricated at applied pressures of 200, 300 and 400 MPa, with a constant power of 1500 W. (Online version in color.)

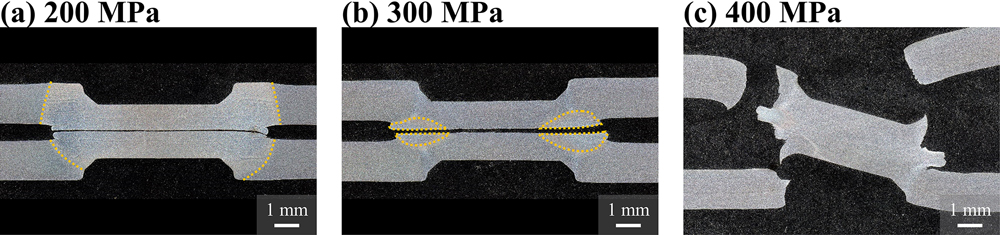

Fig.12に十字引張試験後の断面観察結果を示す。この断面観察からも200 MPa,300 MPaで作製した継手は界面に亀裂が進展し破断したのに対し,400 MPaで作製した継手は母材部で延性的に破断していたことがわかる。加えて,Fig.12にて示した十字引張試験後の断面に対し,SEM観察による破断位置の調査を行った結果をFig.13に示す。印加圧力200 MPaの中心部ではマルテンサイト組織の脆性破壊に起因する凹凸が見られるが,周辺部では,比較的平らな破断を示しており大きな凹凸が見られなかった。印加圧力400 MPaでは,バリと母材部の間で亀裂が進行し破断しており,材料が塑性変形しながら破断する延性的な破断を示している。

Macrographs after cross-tension test of joints fabricated at different applied pressures of 200, 300, and 400 MPa with a constant power of 1500 W. (Online version in color.)

(a,d) Macrographs after the cross-tension test of joints fabricated at different applied pressures of 200 and 400 MPa with a constant power of 1500 W. (b, c) Microstructures in the cross-section of fractured joint at the center and periphery marked in (a). (e) Microstructure in the cross-section of fractured joint at the periphery marked in (d). (Online version in color.)

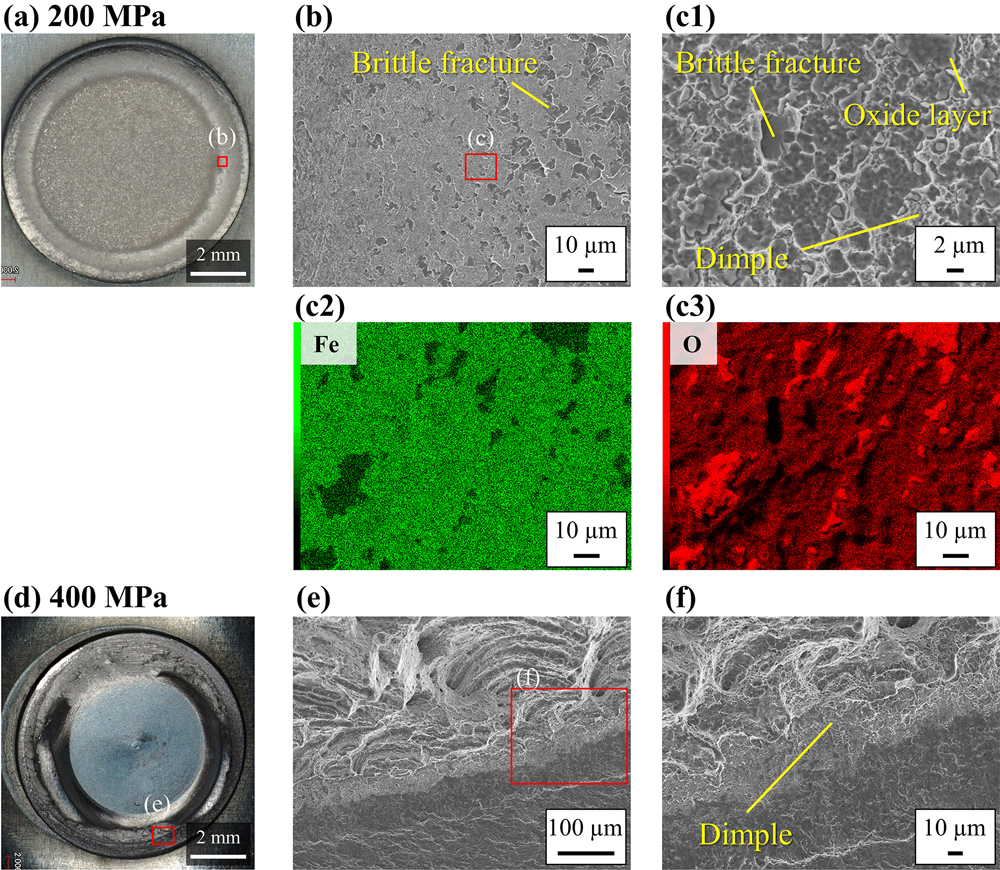

Fig.14に,印加圧力が200 MPaと400 MPaにおける破断面観察の結果を示す。200 MPaの継手においては,外周部のSEM観察写真およびEDS測定の結果を示す。破断面にて一部延性的な破断がみられるものの,マルテンサイト組織に起因すると考えられる脆性的な破断部分が観察された。また,EDS観察の結果より,酸化被膜と考えられる不純物層が多数確認された。以上の結果より,200 MPaの条件では,界面近傍がマルテンサイト組織となっており,これが脆性的に破断したことに加えて,界面に多量に存在した酸化被膜と母材の界面で剥離が生じ界面に沿って連続的に亀裂が進展したため,接合強度が低くなったと考えられる。一方,印加圧力400 MPaの破断起点と思われる端部の領域を観察した結果,ディンプル模様が確認され,破断面観察からも延性的な破断であることが確認された。400 MPaの条件では脆性なマルテンサイト組織の形成を防止し,界面への亀裂進展を抑制することで,高いCTSかつプラグ破断を達成したと考える。

(a,d) Macrographs of the fracture surface fabricated at an applied pressure of 200 and 400 MPa with a constant power of 1500 W. (b) Micrograph of the fracture surface at the periphery marked in (a). (c1) Enlarged views of the red square region shown in (b). (c2, c3) EDS maps of Fe and O elements, respectively, from the same region as (c1). (e, f) Enlarged views of the red square regions shown in (d) and (e), respectively. (Online version in color.)

前節にて,固相抵抗スポット接合法の印加圧力の影響を調査し,印加圧力を400 MPaに制御することにより,継手全体でA1点以下の接合を完了した。これにより,脆いマルテンサイト組織の生成を抑制し,母材部で破断する高強度な継手を得ることに成功した。本節では,接合組織の形成過程を調査するため,接合時の途中止め試験を実施し界面の変形挙動を調査した。本接合法では既定の押し込み量に到達した時点で接合が終了する。いずれの印加圧力でも,接合が達成した最小の押し込み量は0.9 mmであった。そのため,押し込み量を0.9 mm,1.1 mm,1.3 mmと変化させて接合を実施し,さらに400 MPaの界面の変化に注目しA1点以下の接合における界面形成機構を調査した。

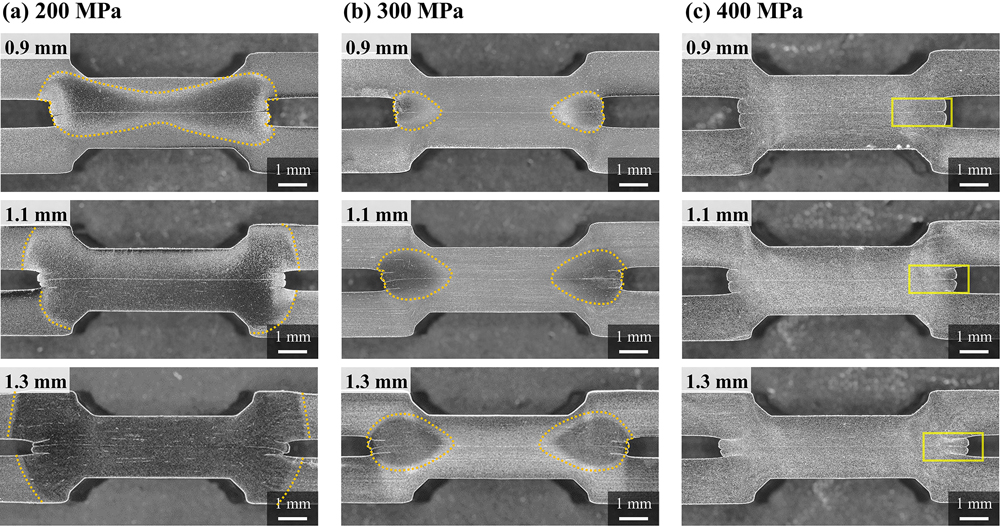

Fig.15に印加圧力を200,300,400 MPa,電力値を1500 W一定とし,押し込み量を0.9 mm,1.1 mm,1.3 mmと変化させて得られた継手の断面写真および端部の拡大写真を示す。押し込み量の増加に伴い界面の変形が進行し,界面が押し広げられている様子が確認できる。さらに,印加圧力200 MPa,300 MPaでは,接合が進むにつれて黄色点線で示した黒いコントラストを有するマルテンサイトの領域が拡大している様子が確認された。印加圧力200 MPaでは,接合初期の時点で中心部分でA1点温度を超えマルテンサイト変態が生じているのに対し,300 MPa,400 MPaの中心部ではマルテンサイト変態は生じておらず,A1点温度以下で接合が達成できている。前節で述べたように,Fig.7 のS45Cの引張強度の温度依存性から,S45Cが塑性変形できる温度は,印加圧力200 MPaでは約750°Cであり,300 MPaでは約680°C,400 MPaでは約630°Cである。Thermo-Calcソフトウェアを用いて,今回の組成の中炭素鋼S45Cにおける平衡状態図のA1点温度を計算すると723°Cであった。これらの結果からも,印加圧力によって変形が生じる温度はおおよそ上記の温度となっており,最も温度の低い領域(すなわち中心部)で変形可能な温度に到達した時点で変形が生じたと考えられる。

Macrographs of cross-sections of the joints under varying pushing amounts of 0.9, 1.1, and 1.3 mm at pressures of (a) 200 MPa, (b) 300 MPa, and (c) 400 MPa, with a constant power of 1500 W. (Online version in color.)

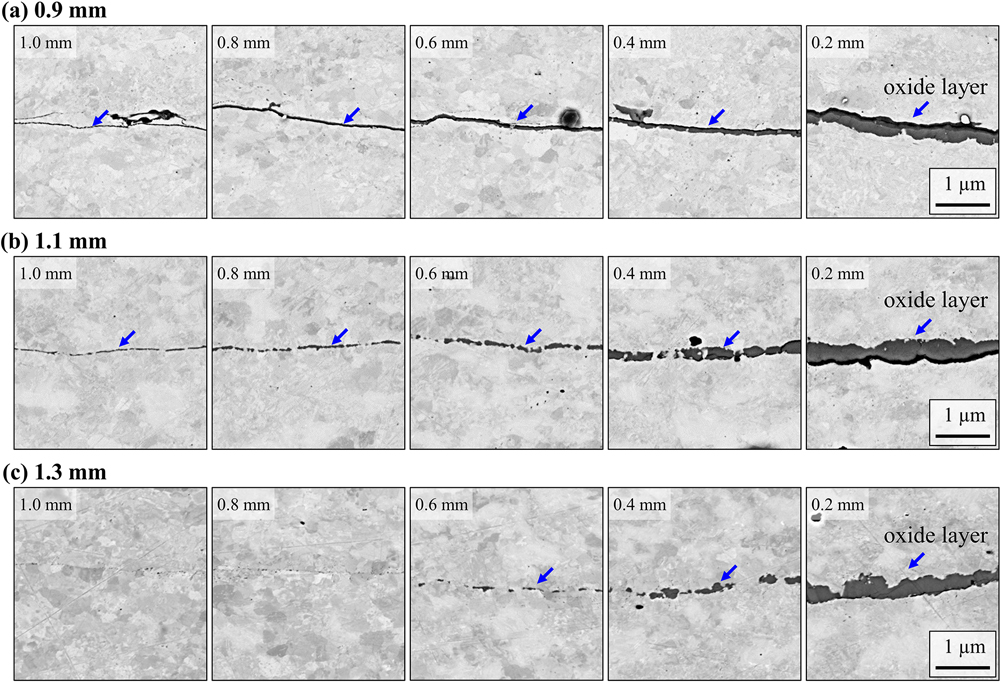

Fig.16に,Fig.15の400 MPa端部に黄色四角で示した領域の拡大写真を示す。加えて,Fig.16に赤四角で示すように,接合界面の端部から0.2 mmごとに5か所の領域で反射電子像を撮影した。得られた結果をFig.17に示す。押し込み量0.9 mmでは端部から内側に近づくほど酸化被膜は薄くなる様子が確認された。一方で,端部から1.0 mmの領域においても界面に酸化被膜が存在した。押し込み量1.1 mmでは端部から0.4 mmの領域から内側の領域で界面の酸化被膜が分断され新生面が形成されることにより,被接合界面同士が接合されている様子が確認される。酸化被膜は内側に近づくほど薄くなり,分断されている。しかし,押し込み量1.1 mmにおいては,端部から1.0 mmの領域でも,未接合部が残存していることが分かる。押し込み量1.3 mmでは,界面の酸化被膜はさらに細かく分断され,端部から0.6 mmより内側の領域ではSEMでは観察されなかった。加えて,Fig.16(c)より,端部から0.4 mmまでの酸化被膜が厚く残存する領域は,バリとともに,引張時の応力集中部となるバリの起点よりも外側まで酸化被膜が排出されていることがわかる。このように内側の領域で酸化被膜を微細に分断することに加えて,酸化被膜が残存する領域はバリとして外部に排出されることで接合強度特性に対して無害化されプラグ破断を達成したと考えられる。

SEM micrographs of the cross-sectional interface periphery of the joints with varying pushing amounts of (a) 0.9 mm, (b) 1.1 mm, and (c) 1.3 mm, under a pressure of 400 MPa and a constant power of 1500 W. (Online version in color.)

Reflected electron images showing the behavior of oxide films at five locations at 0.2 mm intervals from the edge of the interface junction at the periphery of joints indicated by the red squares in Fig. 16. (Online version in color.)

Fig.18に各押し込み量にて端部から1.0 mmの領域で観察した,α-FeのIPFマップ(Fig.18(a1-c1)),粒界を追加したIQマップ(Fig.18(a2-c2))を示す。この結果より,0.9 mmでは界面近傍に微細な再結晶粒が生じているが,直線的な界面が残存しており,界面を超えた結晶は存在しない。押込み量1.1 mmでも同様に,界面は一部直線的に存在しているが,一部領域では,再結晶粒が界面を超えて成長して存在している様子がうかがえる。一方で,押込み量1.3 mmでは,直線的な界面は観察されず,広い領域で元の界面を超えた再結晶が生じていることが確認された。これらの結果より,固相抵抗スポット接合法においては,塑性変形にて界面の酸化被膜を破砕し外周部に排出し微細に分断すると共に新生面を形成し,十分な変形量を加えることで界面を超えた動的再結晶を進行させ,高強度な接合界面を形成することが基本的な接合原理であると言える。

(a1–c1) IPF maps overlaid with IQ maps at the periphery of joint interface, and (a2–c2) their IQ maps with grain boundary character. These maps are for joints fabricated at pushing amounts of 0.9, 1.1, and 1.3 mm, using a constant power of 1500 W. Green and blue lines represent low angle (2° ≤ θ < 15°) and high angle (θ ≥ 15°) grain boundaries. (Online version in color.)

本研究では,接合界面を塑性変形させることで固相での接合を可能とする固相抵抗スポット接合法において,継手の接合界面形成機構と特性を解明することを目的に取り組んだ。厚さ1.6 mmのS45C中炭素鋼に対して,印加圧力200,300,400 MPa,電力1500 Wで接合を実施し,以下の結論を得た。

(1)印加圧力を増加させることにより接合温度を低下できる。印加圧力400 MPaではA1点以下の強固な接合部が形成され,接合界面の硬度はほぼ一定となった。

(2)継手引張試験の結果,印加圧力200 MPa,300 MPaでは継手のマルテンサイト組織および界面の酸化被膜に起因して界面破断となった。印加圧力400 MPaではマルテンサイト組織の形成を抑制することで界面へのき裂伝播を抑制し,せん断引張試験と十字引張試験の両方でプラグ破断する継手を得ることに成功した。

(3)印加圧力400 MPaで押し込み量を変化させ接合界面を観察することで,界面の酸化被膜が微細に分断する様子が確認された。加えて,十分な押し込み量とすることで,界面を超えた動的再結晶が生じ,強固な接合界面が形成されたことが示された。

(4)固相抵抗スポット接合法を活用することで,任意の接合温度を設定することができ,各種鋼材の材料特性を損なうことなく,高強度な接合が可能となることが期待される。

本研究は,国立研究開発法人科学技術振興機構の未来社会創造事業(JPMJMI19E5),および科学研究費補助金(基盤A: 19H00826),科学技術イノベーション創出に向けた大学フェローシップ創設事業(JPMJFS2125)の支援を受けたものです。