2024 年 110 巻 16 号 p. 1251-1263

2024 年 110 巻 16 号 p. 1251-1263

The development of ultrafine grained microstructures under severe plastic deformation by burnishing process was investigated using spherical cementite-ferrite (SA) steel and pearlite (P) steel of AISI 52100. Microstructures were analyzed using FE-SEM, FE-TEM and EBSD observations. In the SA steel, equiaxed ultrafine ferrite grains were formed at the burnished surface where the equivalent strain was about 3.9. These ultrafine grains were formed by continuous dynamic recrystallization because they consisted of high angle grain boundaries. On the other hand, in the P steel, the initial lamellar structure was maintained even at the equivalent strain about 4.3, and ferrite grains with a large aspect ratio were formed. These ferrite grains were considered to be non-recrystallized grains because the KAM value within these grains was high. In addition, many dislocation contrasts in the same direction were observed within a ferrite grain by FE-TEM observation. These results suggested that active dislocation slip system in these ferrite grains is limited by lamellar structure. As the strain increased by repeated burnishing process, these ferrite grains of P steel became coarse and the KAM value within these grains decreased. In addition, several dislocation contrasts in multiple directions were observed within a ferrite grain. It can be concluded that the limitation of active dislocation slip system in these ferrite grains were relaxed, and dynamic recovery was occurred in these ferrite grains.

炭素鋼に相当ひずみが4以上の大ひずみ加工1,2)を施すと,結晶粒径が1 µm以下の超微細粒が得られ,結晶粒微細化強化によって非常に高い強度や靱性が得られることが知られている3,4)。その手法としては,繰り返し重ね接合圧延(ARB)3,4)や高圧ねじり加工(HPT)5,6)等が報告されており,金属材料の結晶粒を微細化する手法として注目されている。さらに近年では,バニシング加工7,8)やショットピーニング加工9)のような材料の表層に大ひずみを加える手法を使うと,バルク材料を加工する場合よりも微細な結晶粒が得られることが報告されている。昨今においては,機械構造用材料の高強度化のニーズがますます高まっており,大ひずみ加工を活用した高強度材料の開発が期待されている。

大ひずみ加工による結晶粒微細化のメカニズムは動的連続再結晶で説明される10,11)。これは,加工中に転位の導入と回復が同時に起こり,転位セル形成とセル壁の高角度化が進行して大角粒界で囲まれた超微細粒が形成されるという考えである。動的連続再結晶後の結晶粒径に加工条件や材料因子が及ぼす影響については,多くの先行研究がある。加工条件に関しては,加工温度やひずみ速度の影響12,13,14,15)が知られ,加工温度が低く,ひずみ速度が大きいほど結晶粒径が小さくなることが報告されている。材料因子に関しては,鋼材の成分16,17,18,19)やミクロ組織20,21)が動的連続再結晶後の結晶粒径に影響することが知られている。Tejedorら17)はC量を11 – 70 ppmの範囲で変化させた鋼にHPT加工し,極微量でもC量が高いほど加工後の結晶粒が微細になることを報告した。さらに,Umemotoら19)は0.004 – 0.89 mass%の広い範囲でC量を変化させた鋼を用いてボールミリング加工し,C量が高いほど結晶粒が微細になり,加工組織の硬度が上昇することを報告した。上記のように,鋼材成分の中でもCの影響は大きく,転位へのC偏析等が微細化を促進していると考えられている22)。

ミクロ組織の影響に関して,Hase and Tsuji20)は中炭素鋼(0.45%C)のフェライト・パーライト組織と球状化焼鈍組織,上部ベイナイト組織,マルテンサイト組織に同条件で温間加工を施すと,初期組織によって加工後の結晶粒径が異なり,マルテンサイト組織の場合に最も結晶粒が微細になることを報告している。また,Ganeevら23)は中炭素鋼(0.45%C)を350°CでHPT加工した際の炭化物形態の影響ついて調査している。その結果,球状で粒子径が大きいセメンタイトが分散した組織と比較して,パーライト組織のようにセメンタイトの厚みが薄い場合は加工中にセメンタイトが部分的に溶解し,結晶粒微細化が促進されて高い強度が得られることを報告している。

一方で,パーライト組織に大ひずみ加工を加える場合,加工によって生成する組織は加工方法の影響を強く受けることが報告されている24,25)。例えばパーライト組織にメカニカルミリングのような加工方向がランダムな方法で加工すると動的連続再結晶で微細化する24)のに対し,伸線加工のように1方向に引き延ばす特殊な方法で加工すると,約4.8の真ひずみに相当する加工を加えても動的連続再結晶せず,ラメラ構造を維持した組織が得られる25)。上記の報告から,ラメラ構造におけるフェライトやセメンタイトの形態が,転位の導入や回復といった動的連続再結晶の素過程に影響を及ぼしていると推察されるが,そのメカニズムは明らかでない。

そこで本研究では,フェライトとセメンタイトの形態が動的連続再結晶の素過程に及ぼす影響を明らかにすることを目的とした。高炭素鋼のAISI 52100(JIS SUJ2)に対して2通りの熱処理を施し,フェライト中に球状セメンタイト粒子が分散した組織(SA鋼)と,パーライト組織,即ちフェライトとセメンタイトの微細なラメラ構造の組織(P鋼)を作製した。また,加工方法にはバニシング加工を用いた。バニシング加工とは,ダイヤモンドや超硬合金からなる工具で鋼材表面を擦り,表面凹凸を塑性変形させて粗さの小さい表面に仕上げる加工技術である。本研究では,大荷重のバニシング加工を繰り返し行うことで,鋼材表層だけに大ひずみ加工を付与した。バニシング加工は伸線加工と類似な点として,1方向に繰り返しせん断変形させることができ,加工条件によっては伸線加工以上のひずみを加工面表層に導入することができる。本研究ではセメンタイト形態の異なるSA鋼とP鋼にバニシング加工を繰り返し行うことで,ひずみ量の増加に伴う微細組織の発達におけるセメンタイト形態の影響を調査した。

供試材の化学成分をTable 1に示す。熱処理によって炭化物形態等のミクロ組織を大きく変化させることを目的に,C量が1.0 mass%の高炭素鋼材として高クロム軸受鋼(AISI 52100)を用いた。真空溶解炉で溶製した180 kgの鋼塊を熱間鍛伸し,直径30 mmの丸棒に成形した。次に,丸棒を1573 Kに加熱して7.2 ks保持した後に室温まで炉冷する条件で均質化処理を行い,続けて,丸棒を1173 Kに加熱して3.6 ks保持した後に室温まで空冷する条件で焼準を行った。その後,2種類のミクロ組織を得る目的でFig.1に示す2パターンの熱処理を施した。Fig.1(a)に示す球状化焼鈍処理では,丸棒を1068 Kに加熱して5.4 ks保持した後に923 Kまで43.2 ksかけて冷却し,室温まで空冷することでフェライトと球状セメンタイトの組織を得た(SA鋼)。一方,Fig.1(b)に示すパテンティング処理では,丸棒を1213 Kに加熱して2.4 ks保持した後,823 Kのソルトバスに浸漬して3.6 ks保持し,室温まで空冷した。これにより,パーライト組織を得た(P鋼)。

| C | Si | Mn | Cr | Mo | Fe |

|---|---|---|---|---|---|

| 1.00 | 0.20 | 0.40 | 1.50 | 0.03 | bal. |

Heat treatments for different microstructure; (a) spheroidizing annealing to obtain a spherical cementite-ferrite steel (SA steel), (b) patenting to obtain pearlite steel (P steel).

上記で作製したSA鋼とP鋼の丸棒について,直径15 mmで長さ200 mmの試験片形状に機械加工した。その後,試験片をNC旋盤に取り付け,Fig.2に示す模式図のように旋削加工,バニシング加工の順に加工を施した。旋削加工については試験片の芯出しを目的として実施し,市販のcubic boron nitride工具(4NC-CNGA120412LS-BNC200:住友電工ハードメタル(株)製)を使用して,潤滑油に水溶性切削油を用いた。試験片に対する工具の切込み量を0.1 mmとし,試験片を周速が50 m/minの条件で回転させ,送りが0.2 mm/revの条件で工具を試験片の端部から長手方向に動かした。バニシング加工については,専用の工具ホルダー(CEO-4D1R-S25-SP:(株)スギノマシン製)と先端曲率半径が1.5 mmのダイヤモンドチップ(DT4D1:(株)スギノマシン製)を使用し,潤滑油として水溶性切削油を用いた。工具先端のダイヤモンドチップを試験片に押し込み,垂直荷重が650 Nとなる押し込み量で,試験片を周速が50 m/minの条件で回転させながら,送りが0.01 mm/revの条件で工具を試験片の長手方向に移動させた。上記条件で長手方向に10 mm加工するのを1パスと定義し,同一箇所を1パスだけ加工した水準(以下,1パス材)と,繰り返し10パス加工した水準(以下,10パス材)を作製した。

Schematics of burnishing method; (a) turning process, (b) burnishing process. (Online version in color.)

ここで,バニシング加工時の面圧をHertzの弾性接触理論26)に基づいて計算した。材質がダイヤモンドで直径3 mmの球を,垂直荷重が650 Nの条件で,材質が鋼で直径15 mmの円柱に押し付けた際の面圧は最大13 GPa程度と見積もられた。また,押し付けた際の接触長は0.32 mmと見積もられた。実際には塑性変形が生じるので,面圧は上記よりも低く,接触長は大きいと推定される。今回のバニシング加工の条件では送りが0.01 mm/revであるため,バニシング加工した領域において試験片表面の任意の点は,1パスの加工で少なくとも32回以上,工具との摺動を受けることがわかる。

2・3 ミクロ組織観察2・1節で作製した熱処理後の丸棒から,ミクロ組織観察用の試験片(熱処理まま材)を採取した。コロイダルシリカを用いて長手方向に垂直な断面を研磨し,電界放出型走査型電子顕微鏡(FE-SEM)を用いて,加速電圧が15 kVの条件で研磨面を観察した。さらに,後方電子線散乱回折(EBSD)法により,ステップサイズが0.40 µmの条件で50 µm×100 µmの領域の結晶方位測定を行った。

セメンタイト析出量の簡易比較方法として,X線回折法(XRD)でフェライトの(211)とセメンタイトの(401)および(133)の回折ピーク強度を比較した。測定条件として,光源にはCr-Kα線を使用し,測定角度範囲が129.88 – 165.86°,測定角度間隔0.11°とした。また,フェライトの(211)の回折強度に対して,セメンタイトの(401)および(133)の回折強度は低いため,フェライトの回折ピークの測定(角度範囲が146.28 – 165.86°)では測定時間を60 sとし,セメンタイトの回折ピークの測定(角度範囲が129.88 – 149.46°)では測定時間を180 sとした。さらに,荷重が10 kgfの条件でビッカース硬度測定を行った。

2・2節で作製したバニシング加工後の試験片について,旋削加工だけ実施した領域(無加工材)とバニシング加工を1パスだけ実施した領域(1パス加工材),繰り返し10パスのバニシング加工を実施した領域(10パス加工材)の計3か所から,試験片表面を含むミクロ組織観察試料を採取した。試験片の長手方向に垂直な断面を観察面として,光学顕微鏡(OM)とFE-SEM,電界放出型透過型電子顕微鏡(FE-TEM)を用いた観察を実施した。OMでは,試料の観察面を鏡面研磨した後に5%ナイタル溶液で腐食して観察した。FE-SEMでは,コロイダルシリカを用いて試料の観察面を研磨し,加速電圧が15 kV,ステップサイズが0.30 µmの条件で,50 µm×200 µmの領域をEBSD法により結晶方位測定した。TEMでは,集束イオンビーム(FIB)で試験片を作製し,加速電圧200 kVで観察した。FIB加工の前には,試料表面を保護するためにC蒸着を行った。加えて,同試料について結晶方位解析システム(ASTAR/TopSpinシステム:NanoMegas社製)を用いて加速電圧が200 kV,電子ビーム径が0.002 µm,step sizeが0.002 µmの条件で1 µm×0.6 µmの領域の結晶方位測定を行った。

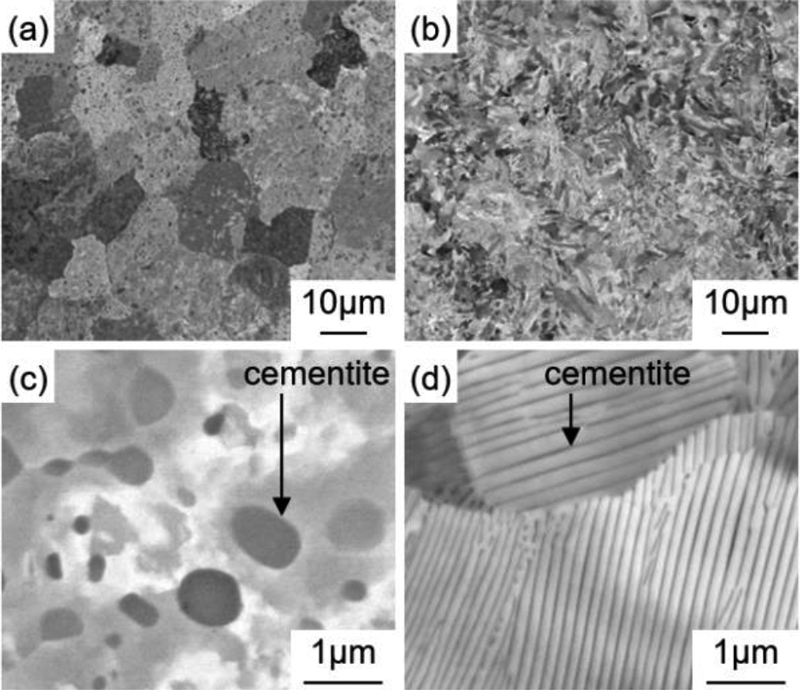

Fig.3には,SA鋼およびP鋼の熱処理まま材のミクロ組織を示す。Fig.3(a),(c)に示すように,SA鋼はフェライト中に円相当径が平均0.16µmである球状のセメンタイト粒子が分散した組織である。一方,P鋼はFig.3(b),(d)に示すようにフェライトとセメンタイトがラメラ構造になったパーライト組織であり,ラメラ間隔は平均0.18 µmである。XRDにより測定したフェライトの(211)面の回折ピークに対するセメンタイトの(401)および(133)面の回折ピークの積分強度(counts/s)比は,SA鋼とP鋼のいずれも0.02程度であることから,同量のセメンタイトが析出していると考えられる。以上より,SA鋼とP鋼は,セメンタイトの析出量とフェライト中の固溶C量は同等で,セメンタイトの形態と分布が異なる組織を造り分けられたと考える。Fig.4はEBSDで測定したbccのIPF(Inverse pole figure)マップであり,方位差角が15°以上の大角粒界を黒線で示す。なお,図中の黒色の球状粒子はセメンタイトと考えられる。P鋼にも一部,パテンティング処理前に存在した球状セメンタイトが未溶解で残存しているが,組織の大部分はパーライトであることから,本試験でのSA鋼とP鋼の比較において,結果に大きな影響を及ぼさないものと考える。SA鋼の場合はフェライト粒界が大角粒界に対応し,大角粒界に囲まれたフェライトの粒径は平均13 µmである。P鋼の場合はパーライトのブロックが大角粒界に対応し,ブロックサイズは平均15 µmである。よって,SA鋼とP鋼は大角粒のサイズが同程度であることがわかる。一方,SA鋼のビッカース硬度は平均188 HV,P鋼のビッカース硬度は平均408 HVであり,硬度には差がある。

SEM images of steels as heat treated; (a) SA steel, (b) P steel, (c) magnified image of (a), (d) magnified image of (b).

IPF maps of steels as heat treated; (a) SA steel, (b) P steel. (Online version in color.)

Fig.5には,SA鋼のバニシング加工前後における加工面表層のミクロ組織を示す。図の左右方向が試験片の円周方向であり,図中右上の矢印の方向が旋削工具およびバニシング工具の摺動する方向である。SA鋼の場合,Fig.5(a)に示す旋削加工後の無加工材は表面近傍と内部で組織に大きな差は見られないが,Fig.5(b)に示す1パス加工材は表面近傍の組織が大きな変形を受け,図中に示す白色の点線に沿って塑性流動していることがわかる。加えて,表面近傍は組織が微細になっている。Fig.5(b)の1パス加工材とFig.5(c)の10パス加工材を比較すると,バニシング加工を繰り返し行うことで塑性流動がより発達する傾向が見られる。

OM images of SA steel; (a) non-deformed specimen, (b) 1-pass burnished specimen, (c) 10-pass burnished specimen.

ここで,バニシング加工で導入されたひずみ量を評価するために,以下の方法で塑性流動を解析してひずみ量を概算した27)。まず,試料表面と平行方向にx軸,深さ方向にz軸をとり,塑性流動をトレースした白い点線上の座標(z, x)をz軸方向に10 µm間隔で測定した。次に,測定した座標から塑性流動(白色の点線)を式(1)に示す指数関数でフィッティングした。式中のxsとkは定数である。

| (1) |

続けて,式(1)の両辺をxで微分して式(2)に示すせん断ひずみ(γ(z))とし,式(3)に示すようにせん断ひずみを相当ひずみ(ε(z))に換算した。

| (2) |

| (3) |

計算の結果,試料表面位置における相当ひずみは1パス加工材が約3.9,10パス加工材が約10.7であり,バニシング加工を繰り返すことでひずみ量が大きく増加することがわかる。

Fig.6には,P鋼のバニシング加工前後における加工面表層のミクロ組織を示す。P鋼の場合もSA鋼と同様に,Fig.6(a)に示す旋削加工後の無加工材は表面近傍と内部で組織に大きな差は見られないが,Fig.6(b),(c)に示すバニシング加工した試料は表面近傍の組織が大きな変形を受け,図中に示す白色の点線に沿って塑性流動している。また,表面近傍は組織が微細になっている。一方で,1パス加工材と10パス加工材を比較すると,P鋼の場合はバニシング加工を繰り返し行っても塑性流動があまり発達しないことがわかる。上記と同様の手順で相当ひずみを概算すると,1パス加工材は約4.3であり,SA鋼の1パス加工材とひずみ量は同程度と見積もられたが,10パス加工材は約5.4であり,バニシング加工を繰り返してもひずみ量は大きく変化しなかった。

OM images of P steel; (a) non-deformed specimen, (b) 1-pass burnished specimen, (c) 10-pass burnished specimen.

Fig.7にはSA鋼において表面近傍をEBSD測定して得られたbccのIPFマップとIQ(Image quality)マップを示す。IPFマップに示す黒色の線は方位差角15°以上の大角粒界である。また,IPFマップではCI(Confidence Index)値が0.1以下の測定点はデータの信頼性が低いとして,黒色で表示している。Fig.7(a),(b)に示す旋削加工後の無加工材では,旋削加工によるひずみの影響で,表面近傍10 µmの領域では結晶粒が微細である。一方,Fig.7(c),(d)に示す1パス加工材およびFig.7(e),(f)に示す10パス加工材では,バニシング加工によるひずみの影響で,50 µm以上の深さまで結晶粒が微細になっている。無加工材に対して,1パス加工材は試験片の外径が60 µm減少していることから。Fig.7(c),(d)に示す表層の微細組織は,バニシング加工によって生成したものだとわかる。一方でバニシング加工を繰り返すと,加工硬化が生じることで1パス加工当たりの外径変化量は減少する。10パス目のバニシング加工における外径変化量は10 µmであることから,Fig.7(e),(f)に示す表層の微細組織は,繰り返しのバニシング加工でひずみが蓄積されて生成したものだとわかる。いずれの水準も表面付近は,CI値が低くて黒色で表示される領域が多いが,これはひずみ量が大きくて結晶粒も非常に細かいために,電子線回折パターンから結晶方位がうまく同定されなかったことが原因と考えられる。

IPF maps and IQ maps of SA steel; (a), (b) non-deformed specimens, (c), (d) 1-pass burnished specimens, (e), (f) 10-pass burnished specimens. (Online version in color.)

また, Fig.7(d),(f)のIQマップには,表面と40 µm深さ位置,100 µm深さ位置において,3・2節に記載した方法で算出した相当ひずみを合わせて記載している。表面に近いほどひずみ量の値は大きく,結晶粒も微細になることが確認できる。一方で,1パス加工材の表面位置と10パス加工材の100 µm深さ位置では,ひずみ量が同程度であるにも関わらず,1パス加工材の表面位置の方が結晶粒は微細な傾向にある。この原因については,温度とひずみ速度の影響が考えられる。有限要素法を用いて,バニシング加工時の弾塑性接触状態を熱連成解析し,工具と鋼材の接触時の加工発熱を計算した。その結果,加工発熱によって鋼材表面の温度は約150°Cまで上昇するが,100 µm深さ位置では約50°Cであると推定された。ただし,非接触時には潤滑油により室温まで冷却されるため,この発熱が組織形成にどこまで影響するかは明確ではない。加えて,ひずみ量が同程度である場合,10パス加工材よりも1パス加工材はひずみ速度が大きくなるが,ひずみ速度が大きいほど大ひずみ加工による結晶粒微細化が促進されることが報告されている28)。従って,上記の違いによってひずみ量が同程度でも生成する結晶粒のサイズに違いにより考えられるが,詳細については今後の検討課題としたい。

Fig.8にはP鋼において表面近傍をEBSD測定して得られたIPFマップおよびIQマップを示す。SA鋼と同様にFig.8(a),(b)に示す旋削加工後の無加工材に対して,Fig.8(c),(d)に示す1パス加工材の組織およびFig.8(e),(f)に示す10パス加工材の組織はパーライトブロックが微細であり,表面に近いほどひずみ量が増加するためにブロックは細かくなる。また,SA鋼と比較して1パス加工材および10パス加工材の表面付近は,CI値が低くて黒色で表示される領域が多い傾向である。

IPF maps and IQ maps of P steel; (a), (b) non-deformed specimens, (c), (d) 1-pass burnished specimens, (e), (f) 10-pass burnished specimens. (Online version in color.)

Fig.9にはバニシング加工したSA鋼の表面付近をTEM観察した結果を示す。Fig.9(a),(b),(d)の図にはセメンタイト粒子を黄色の線で囲んで示している。また,Fig.9(b),(e)はFig.9(c),(f)の制限視野回折パターンにおいて,矢印で示すbccの(110)面の回折スポットで結像した暗視野像である。暗視野像から,表面近傍の組織は非常に微細なフェライト粒と,セメンタイト粒子で構成されていることが確認できる。また,フェライト粒は比較的アスペクト比の小さい等軸の形状であることがわかる。暗視野像で確認できるフェライト粒から円相当径を概算すると,熱処理まま材では平均13 µmであったフェライト粒径が,1パス加工材は平均0.23 µm,10パス加工材は平均0.12 µmとなり,バニシング加工を繰り返してひずみ量が増加することで結晶粒が微細になっていることがわかる。さらに,Fig.10には隣接するフェライト粒の結晶方位を解析した結果を示す。Fig.10(a),(e)の明視野においてb~dとf~hの位置で測定した制限視野回折パターンがFig.10(b)~(d),(f)~(h)に対応している。1パス加工材では,Fig.10(b)のフェライト粒の結晶方位は(200),(c)は(110),(d)は(211)であり,隣接したフェライト粒の結晶方位は大きく異なることがわかる。10パス加工材も同様で,Fig.10(f)のフェライト粒の結晶方位は(200),(g)は(110),(h)は(200)である。これらのフェライト粒は方位差の大きい大角粒界で構成されており,従って動的連続再結晶によって生成した微細粒だと考えられる。

TEM images of SA steel; (a) Bright field image of 1-pass burnished specimen, (b) Dark field image of 1-pass burnished specimens, (c) Electron diffraction of 1-pass burnished specimens, (d) Bright field image of 10-pass burnished specimen, (e) Dark field image of 10-pass burnished specimens, (f) Electron diffraction of 10-pass burnished specimens. (Online version in color.)

TEM images of SA steel; (a) Bright field image of 1-pass burnished specimen, (b), (c), (d) Electron diffraction of 1-pass burnished specimens, (e) Bright field image of 10-pass burnished specimen, (f), (g), (h) Electron diffraction of 10-pass burnished specimens. (Online version in color.)

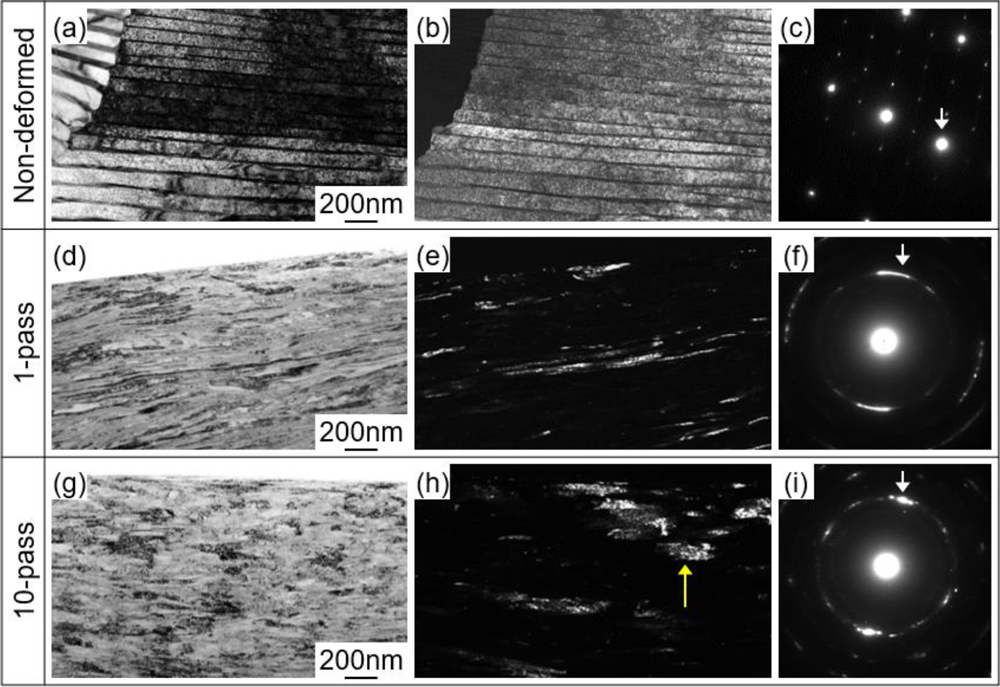

続いて,P鋼に対して同様のTEM観察を行った結果をFig.11に示す。P鋼の場合は,パーライトラメラ間隔が微細であるため,旋削加工後の無加工材についてもTEM観察を行った。Fig.11(b),(e),(h)はFig.11(c),(f),(i)の制限視野回折パターンにおいて,矢印で示すbccの(110)面の回折スポットで結像した暗視野像である。無加工材の場合は大きなフェライト粒(パーライトブロック)内にフェライトとセメンタイトのラメラ組織が確認できる。バニシング加工後は,無加工材に対してフェライト粒が微細になっているが,SA鋼の場合と異なりフェライト粒のアスペクト比が大きく,およそパーライトラメラ間隔サイズのフェライト粒(ラメラフェライト)となっていることがわかる。これより,バニシング加工によりラメラ組織が維持されたままでラメラ間のフェライトが加工されたため,高アスペクト比のラメラフェライトが得られたと考えられる。また,図の左右方向がバニシング加工で工具が摺動する方向だが,ラメラ組織は摺動方向に配向している。1パス加工材と10パス加工材で比較すると,10パス加工材ではFig.11(h)の暗視野像において黄色の矢印で示すようなアスペクト比の比較的小さい楕円形状のフェライト粒も確認できる。暗視野像で確認できるフェライト粒から円相当径を概算すると,1パス加工材は平均0.08 µm,10パス加工材は平均0.14 µmである。バニシング加工を繰り返してひずみ量が増加しても結晶粒が微細になっておらず,SA鋼とは組織発達が異なることがわかる。Fig.12にはFig.11の視野の拡大写真を示す。SA鋼とは異なり,Fig.12(a),(e)に示す1パス加工材と10パス加工材の明視野像において,ラメラフェライト粒内で長手方向にコントラストが変化する特徴的な組織が確認できる。そこで,P鋼における結晶粒の微細化が動的連続再結晶機構によるものかを調査するために,コントラストが異なる領域の結晶方位解析を実施した。明視野像に示すb~d, f~hの位置で測定した制限視野回折パターンをFig.12(b)~(d),(f)~(h)に示す。(b)~(d),(f)~(h)の回折パターンはそれぞれ類似で,結晶方位はいずれも(110)である。一方で,回折パターンの比較から方位差角を求めると,数度程度の結晶方位回転が生じていることが確認できる。上記のことから,P鋼ではSA鋼で生じた動的連続再結晶による大傾角粒界の発達とは異なる組織発達が起こっているものと考えられる。

TEM images of P steel; (a) Bright field image of non-deformed specimen, (b) Dark field image of non-deformed specimens, (c) Electron diffraction of non-deformed specimens, (d) Bright field image of 1-pass burnished specimen, (e) Dark field image of 1-pass burnished specimens, (f) Electron diffraction of 1-pass burnished specimens, (g) Bright field image of 10-pass burnished specimen, (h) Dark field image of 10-pass burnished specimens, (i) Electron diffraction of 10-pass burnished specimens. (Online version in color.)

TEM images of P steel; (a) Bright field image of 1-pass burnished specimen, (b), (c), (d) Electron diffraction of 1-pass burnished specimens, (e) Bright field image of 10-pass burnished specimen, (f), (g), (h) Electron diffraction of 10-pass burnished specimens.(Online version in color.)

加えて,Fig.12(a)に示す1パス加工材の明視野像では,黄色の矢印で示すように方位の揃ったコントラストが多数存在する様子が見られる。このコントラストを転位コントラストと考えると,特定のすべり系が優先的に働いたことを示唆するものと考える。一方,Fig.12(e)に示す10パス加工材の明視野では,1パス加工材よりもラメラの幅が大きい組織が見られ,黄色の矢印で示すような異なる方向を持つコントラストが確認された。

3・4 TEM-ASTARによる解析動的連続再結晶とは異なる組織発達が見られたP鋼について,表面付近のミクロ組織をより詳細に調査するため,TEM-ASTARによる結晶方位解析を行った。Fig.13(a)には1パス加工材のIPFとIQを重ねて表示したマップを示す。アスペクト比の大きいラメラフェライトがバニシング加工面に対して平行方向に配向している様子が明瞭に確認できる。ひとつのラメラフェライト粒に着目すると,長手方向には結晶方位がグラデーションを持って変化している。また,表面と垂直方向には結晶方位の異なるラメラフェライトが隣接する傾向が見られる。ラメラフェライトの幅をFig.12(a)のTEM写真と比較すると,Fig.12(a)からは平均0.009 µm,Fig.13(a)からは平均0.015 µmと見積もられた。そのため,Fig.13(a)においては結晶方位の近い1, 2本のラメラフェライト束が一つの結晶粒として見えているものと考える。ただし,今回のTEM-ASTAR解析の分解能では,ラメラセメンタイトは検出されなかった。

(a) IPF + IQ map of P steel after 1-pass burnished, (b) Misorientation angle profiles in the direction perpendicular to the longitudinal direction of the lamella of P steel after 1-pass burnished, (c) Misorientation angle profiles in the direction parallel to the longitudinal direction of the lamella of P steel after 1-pass burnished. (Online version in color.)

Fig.13(a)において,図中に白色の点線で示すA→A’のラメラフェライトの長手と垂直方向に測定した結晶方位差プロファイルをFig.13(b)に示す。図中の赤色の線(point-to-origin)は原点(A)と任意の測定点間の結晶方位差を表し,青色の線(point-to-point)は隣接する測定点間の結晶方位差を表す。測定範囲内において,矢印で示すラメラフェライト境界に対応する位置でpoint-to-originの値が大きく変化しており,point-to-pointの結果と比較すると方位差角が15°以上の大角境界である。従って,表面と垂直方向に隣接するラメラフェライトは結晶方位差が大きいことがわかる。

このような組織から,大ひずみを受けたパーライトは,以下のように変形したと考えた。ラメラ構造を維持していることから,基本的にラメラフェライトは層状にすべり変形していると考える。ただし,フェライトのすべり系のすべり方向とバニシング加工のせん断方向は必ずしも一致しない。バニシング加工方向と直交する方向での隣接結晶粒との連続性を保つためには,複数のすべり方向にジグザグに変形する必要がある。この結果,パーライトブロック全体としては類似した結晶方位を示しつつ,個々のラメラフェライト粒は変形履歴によって結晶方位がばらつくと考えられる。加えて,Fig.4(b)やFig.8(a)のように,初期のパーライト組織は同一のパーライトブロックの中でも結晶方位は連続的に変化している。大ひずみが加わるとこの変化が増幅されて,ラメラフェライト粒間で結晶方位が大きく変化する可能性もある。

続いて,Fig.13(a)で示すB→B’の白い点線に沿って,ひとつのラメラフェライト粒内で長手方向に測定した結晶方位差プロファイルをFig.13(c)に示す。原点からの距離が遠くなるほど,point-to-originの値は単調に増加することから,フェライト粒内で連続的に結晶方位回転が起こっていると考えられる。一方で,point-to-pointの結果からは,測定範囲内で大角粒界は確認されない。

Fig.14(a)には10パス加工材のIPFとIQを重ねて表示したマップを示す。1パス加工材と同様にアスペクト比の大きいラメラフェライトが確認でき,ラメラフェライト粒内の長手方向には結晶方位がグラデーションを持って変化している。一方で,ラメラフェライトの幅は1パス加工材よりも大きい傾向にある。Fig.13と同様に,A→A’のラメラフェライトの長手と垂直方向に測定した結晶方位差プロファイルをFig.14(b)に示す。1パス加工材と同様に,矢印で示すラメラフェライト境界でpoint-to-originの値が大きく変化し,point-to-pointから方位差角が15°以上の大角境界であることがわかる。一方で,1パス加工材と比較して測定範囲内におけるラメラフェライト境界の存在頻度が減少しており,バニシング加工を繰り返すことでラメラフェライトの幅が粗大になったことが確認できる。Fig.14(c)には,Fig.14(a)で示すB→B’の白い点線に沿って,ラメラフェライト粒内で長手方向に測定した結晶方位差プロファイルを示す。1パス加工材と異なり,point-to-originの値は原点からの距離に対して単調に増加せず,値が概ね一定となる領域も見られる。さらに,point-to-pointからはラメラフェライト粒内に小角粒界が形成されていることが確認できる。このことは,バニシング加工を繰り返し行ってひずみ量が増加することで,ラメラフェライト粒内において転位の回復や再配列が起こったことを示唆するものと考える。

(a) IPF + IQ map of P steel after 10-pass burnished, (b) Misorientation angle profiles in the direction perpendicular to the longitudinal direction of the lamella of P steel after 10-pass burnished, (c) Misorientation angle profiles in the direction parallel to the longitudinal direction of the lamella of P steel after 10-pass burnished. (Online version in color.)

Fig.15には,Fig.13, 14と同一視野のKAM(Kernel Average Misorientation)マップを示す。KAMとは,TEM-ASTARで測定した任意の測定点に対して近隣の測定点との間の結晶方位差を平均した値であり,局所的なひずみ量の指標として扱うことができる。本解析では,六方格子を使用し,1st neighborまでを計算に含めた。また,最大方位差は5°までとした。右下のカラーバーで示すように,KAM値が低い領域は青色,高い領域は赤色で表示される。1パス加工材では,緑色や黄色の中KAM値領域が観察視野の全体に認められており,加工によるひずみが蓄積されている様子が見られる。一方で,10パス加工材では青色の低KAM値領域が占める割合が増加する傾向が確認できる。Fig.6で示したように,バニシング加工を繰り返すことでひずみ量は増加しているにも関わらず,青色の領域が増えていることから,転位が再配列や対消滅し,回復が生じたものと推察される。

KAM maps of P steel; (a) 1-pass burnished specimens, (b) 10-pass burnished specimens. (Online version in color.)

上記の結果から,SA鋼とP鋼においてバニシング加工で得られる組織が大きく異なった原因を考察する。SA鋼ではFig.7, 9, 10で示したように,ひずみ量の増加に伴って結晶粒が微細化し,表面付近では大角粒界で構成された等軸形状の微細フェライト粒が生成した。大ひずみ加工により結晶粒が微細化する素過程を動的連続再結晶10,11)に基づいて考えると,Fig.16の模式図に示すようにバニシング加工で多量に導入された転位は交差すべりして絡み合い,転位セル化とセル壁の大角化が進行して微細なフェライト粒を形成したと考えられる。この際,加工前の組織としてフェライト粒は塊状であり,セメンタイト粒子は球状で分散状態も均一であることから,フェライト中における転位の運動に対し,セメンタイトは特別な制約を生じなかったものと推察する。

Schematic of grain refinement process of SA steel and P steel by burnishing. (Online version in color.)

一方で,P鋼の場合はFig.8, 11, 12で示したように,ひずみ量の増加に伴ってパーライトブロックサイズやラメラ間隔といった組織は微細になるものの,表面付近においてもラメラ組織は維持され,フェライト粒のアスペクト比が非常に大きい組織であった。Fig.12(a)に示したように,特に1パス加工材ではラメラフェライト粒内において同一方向のコントラストが多数確認されることと,TEM-ATERでの明瞭なフェライト結晶方位変化から,ラメラフェライト粒内では特定のすべり系のみが活動したと考えられる。この原因としては,ラメラフェライトの形状が平板であり,ラメラセメンタイトとの界面が転位運動の障壁となることから,転位が運動できる空間に異方性が生じた可能性が考えられる。パーライト組織の変形における転位運動の異方性に関しては,いくつかの先行研究がある29,30,31,32)。Kogaらの研究グループは,デジタル画像相関法(DIC)を用いてパーライトの引張変形におけるひずみ分布を調査し,コロニー単位でひずみの不均一が生じることや,このひずみの不均一がラメラセメンタイトの層状形態に起因することを報告している29,30,31)。さらに,Yasuda and Ohashiは結晶塑性有限要素法を用いた計算によってラメラフェライト中で活動するすべり系の傾向を調査し,ラメラ間隔が大きい場合にはシュミット因子の大きいすべり系が活動するが,ラメラ間隔が小さい場合には臨界分解せん断応力の小さいすべり系が活動して異方性が強まることが見積もられている32)。従って,本研究においてもラメラセメンタイトの層状構造や,バニシング加工に伴ってラメラ間隔が非常に小さくなることが転位運動の異方性に強く作用していると推察する。ラメラフェライト粒内で活動できるすべり系が制限された状態では,転位の交差すべりや絡み合いが起こりにくく,転位セル化やセル壁の大角化が抑制されると推察される。Fig.13, 15で示したように1パス加工材のフェライト粒内では結晶方位回転が起こっており,KAM値も高い。これは粒内にひずみが蓄積された未再結晶組織の特徴であり,このことからも動的連続再結晶が生じていないことがわかる。バニシング加工を繰り返してひずみ量が増えると,Fig.12, 14で示したようにラメラフェライトの幅が粗大になる。また,複数のすべり系が活動し,転位の再配列や対消滅が生じていることも確認された。このことは,ラメラフェライトの幅が粗大になることですべり系の制約が弱まったことを示唆するものと考える。ラメラフェライトの幅が粗大になった原因としてはセメンタイトの分解が挙げられる。パーライト組織に伸線加工や高圧ねじり加工を加えて大きなひずみを導入すると,セメンタイトの分解が生じることはAPTを用いた解析によって,過去にも多く報告されている33,34,35,36,37)。本研究においても同様の現象が起こっていると考えられ,ひずみ量の増加で一部のラメラセメンタイトが分解し,ラメラフェライトの幅が粗大化したと推察される。上記の素過程を模式図にしたものをFig.16に示す。Fig.13, 14で示したように,ラメラ組織を有するパーライトは,ラメラフェライト粒内で活動できる転位のすべり系が制約を受けると考えられる。SA鋼のように制約のない場合と比較して,転位の交差すべりや絡み合いが抑制され,ひずみ量が同程度でも動的連続再結晶が遅延する。ひずみ量が増えてセメンタイトの分解が進行すると,ラメラフェライトの幅が粗大化してすべり系の制約が弱まり,転位の再配列や対消滅といった回復現象が生じ始める。

1.0 mass%Cの高炭素鋼に2通りの熱処理を施し,フェライトと球状セメンタイトの組織としたSA鋼と,パーライト組織としたP鋼で,バニシング加工による大きなひずみの導入に伴う結晶粒微細化の素過程を比較した。

(1)フェライト粒径が平均13 µmであるSA鋼にバニシング加工をすると,相当ひずみが約3.9で円相当径が平均0.23 µmのフェライト粒が生成し,バニシング加工を繰り返して相当ひずみを約10.7にすると円相当径が平均0.12 µmに微細化した。これらの微細なフェライト粒は等軸形状であり,大角粒界で構成されていることから,動的連続再結晶で生成したと考えられた。

(2)パーライトのブロックサイズが平均15 µmで,ラメラ間隔が平均0.18 µmであるP鋼にバニシング加工をすると,ブロックサイズやラメラ間隔が微細になるが,相当ひずみが約4.3においてもラメラ組織が維持され,円相当径が平均0.08 µmでアスペクト比が大きいラメラフェライトが生成した。バニシング加工を繰り返して相当ひずみが約5.4になると,ラメラフェライトの幅が粗大化して円相当径は平均0.14 µmとなった。

(3)バニシング加工したP鋼において,相当ひずみが約4.3の場合はラメラフェライト中に同一方向の転位コントラストが多数確認された。一方で,ひずみ量が約5.4の場合は,複数の方向の転位コントラストが確認された。このことから,特にラメラフェライトの幅が小さい場合はラメラフェライト中で活動できるすべり系が制約を受けることが示唆された。

(4)バニシング加工したP鋼を結晶方位解析すると,相当ひずみが約4.3の場合はラメラフェライト粒内のKAM値が高く,未再結晶組織の特徴を呈した。一方で,ひずみ量が約5.4になるとKAM値が低下し,フェライト粒内に小角粒界が形成された。

(5)上記のことから,パーライト組織ではラメラフェライト中で活動できるすべり系が制約を受け,動的連続再結晶が抑制されることが確認された。ひずみ量が増加してラメラフェライトの幅が粗大になると,すべり系の制約が弱まり,転位の対消滅や再配列といった回復が起こることが示唆された。