2024 年 110 巻 3 号 p. 289-301

2024 年 110 巻 3 号 p. 289-301

The deformation and fracture behavior in spheroidized pearlitic steels were investigated using digital image correlation and the replica methods, and the origin of the inhomogeneous strain distribution and its effect on fracture were discussed. The cementite roundness increased while the area fraction within a colony decreased with increasing spheroidization time. Many coarse cementites were observed on the colony and block boundaries, which explains the decrease in the cementite area fraction within a colony. The strength–ductility balance deteriorated with cementite spheroidization. The inhomogeneous strain distribution in a unit of the colony was introduced by the tensile deformation in the spheroidized pearlitic steels. The numerous voids or cracks detected at low- and high-angle boundaries inside the cementite and in ferrite at the ferrite/cementite boundary tended to nucleate from the high-strain region. The deformability of the colony depended on the progress of cementite spheroidization, and the crystallographic orientation relationship between ferrite and cementite could affect the ease of cementite spheroidization in a colony. The strain gradient between the soft ferrite and hard cementite phases induced void or crack nucleation around the coarse cementite at the colony or block boundary; hence, voids or cracks tended to nucleate from the high-strain region. It can be concluded that inhomogeneous cementite spheroidization results in an inhomogeneous strain distribution, which causes the preferential nucleation of voids or cracks in the high-strain colony.

パーライトは,フェライトとセメンタイトの層状(ラメラ)組織,ラメラ配向が同一の領域であるコロニー,フェライト母相の結晶方位が同一の領域であるブロックから成る階層組織である1)。しかしながら,近年,ブロック内において連続的な方位回転があることが電子線後方散乱回折(EBSD)法により観察されている2,3,4)。さらに,パーライト組織中のセメンタイト板には欠陥があることもわかっており,低炭素鋼や低温で変態させたパーライト組織では,不連続なセメンタイト(球状化セメンタイト)が観察される。このようなパーライト組織は,疑似パーライトとも呼ばれる5,6,7)。Zhou and Shiflet8)は,セメンタイトの湾曲を報告しており,そのような湾曲はフェライト/セメンタイト界面における数原子程度から成るステップによって形成していることを提案している。Adachiらは9),シリアルセクショニング法を用いてセメンタイト板の詳細な三次元像を可視化し,セメンタイト板には,穴やねじれなどの欠陥が存在していること,さらに,セメンタイト板の穴の成長によってセメンタイトの球状化が進行することを明らかにした。セメンタイトの球状化の進行,つまり,三次元的にはセメンタイトの穴が増加すると一般に強度が低下する。よって,工業的には,加工性の向上を目的としてセメンタイト球状化のための焼鈍処理が施されている。

パーライト鋼の変形・破壊挙動については,広く研究がなされている。引張変形を付与したパーライト鋼において,転位はフェライト相内でのみ増加することが報告されており,フェライト相が塑性変形を担っていることがわかっている10,11)。同様の変形挙動は引張その場中性子線回折法によっても確認されており,フェライト相が優先的に降伏し,セメンタイトは変形後期においても弾性変形を維持することがわかっている12,13)。せん断帯と呼ばれる特徴的な破壊挙動もパーライト鋼において観察されている10,14,15)。セメンタイト板が引張軸から45°の最大せん断応力方向に沿って連続的に破壊され,次いで,ボイドがそれらの破壊されたセメンタイトから生成する。最終的に,これらのボイドの成長と合体がパーライト鋼の破壊の原因となる。多くの研究がパーライト鋼の変形・破壊挙動を調査しているが,パーライト組織の欠陥が変形・破壊挙動に及ぼす影響について研究している例は少ない。

近年,変形前後のデジタル画像からひずみを算出するデジタル画像相関(DIC)法が発達した16,17,18)。DIC法を用いれば,組織とひずみ分布の関係を定量的に解析可能である19,20,21,22,23,24)。パーライト鋼においては,引張変形により導入されたひずみ分布が可視化され,コロニーを単位としてひずみが不均一に分布することが明らかになっている。これは,各コロニーの変形能が異なっていることを意味する25)。コロニーの変形能へのラメラ配向の影響が確認されており,引張軸から0°および90°に配向するコロニーにおいて低ひずみを示し,45°に配向したコロニーでは高ひずみを示すことがわかっている。さらに,Yajimaら26)は,セメンタイト形態がコロニーの変形能へ影響を与えることを示した。球状化セメンタイトを有するコロニーにおいては,層状セメンタイトを有するコロニーよりも変形能が高いことがわかっている。しかしながら,球状化セメンタイトを有するコロニー間でも変形能は異なっており,球状化セメンタイトを有するコロニーの変形能を支配する影響因子については,明らかでない。

本研究では,球状化セメンタイト鋼の変形・破壊挙動をDIC法およびレプリカ法を用いて調査し,不均一ひずみ分布の起源とそれらの破壊への影響について考察した。

市販の共析鋼(Fe-0.8mass%C)を本研究では用いた。本試料を1203 Kで0.36 ks溶体化処理し,ソルトバス中にて873 Kで0.03 ksの等温保持を行い,直ちに空冷した。作製された試料は全面でパーライト組織を有しており,本試料を「層状材」と呼称する。層状材の詳細な組織は,前報26)にて報告している。セメンタイトの球状化のために層状材を953 Kで1.8 ksまでの種々の時間で焼鈍した。

2・2 組織観察試料の組織は,電解放出型走査型電子顕微鏡によって観察した。試料は,SiC紙を用いた機械研磨の後,コロイダルシリカ懸濁液によって表面仕上げを行った。SEMに付属のEBSD装置(OXFORD Symmetry)を用いてフェライト相とセメンタイト相の結晶方位を解析した。 データは,加速電圧20 kVで取得した。結晶方位解析を専用のソフトウェア(OXFORD HKL CHANNEL5 system)を用いて行った。

2・3 引張試験平行部長さ5 mm,幅1.7 mm,厚さ0.8 mmの引張試験片を板から切り出した。これらの試料について,SiC紙による機械研磨後にコロイダルシリカ懸濁液によって表面を仕上げ,DIC解析のために3%ナイタール液で表面を腐食した。引張試験は,万能試験機を用いて初期ひずみ速度2.5×10-5 s-1および大気中(293 K)の条件で実施した。

2・4 レプリカ法荷重負荷のままクロスヘッドを公称ひずみ(εn)0.05,0.07,0.11,0.15,0.18,0.20,0.23で維持した引張試験片表面からレプリカフィルムを取得した。負荷荷重は,クラスヘッドを保持中に連続的に低下した。よって,レプリカフィルムは,荷重がほぼ一定となる0.6 ks保持後に取得した。レプリカフィルムは,酢酸メチルに浸漬後に試料表面に貼り付け,60秒間の乾燥の後に剥がした。Auをイオンビームスパッタ装置(Hitachi E-1030)によりレプリカフィルム表面に蒸着させた。蒸着後のレプリカフィルムについて,SEMを用いてレプリカフィルムのダメージを避けるために加速電圧7 kVで観察した。

2・5 デジタル画像相関法DICは,VIC-2Dを用いて試料表面またはレプリカフィルムのSEM像に対して実施した。サブセットサイズとステップサイズは,それぞれ41または29 pixelsと3 pixelsである。DIC解析の参照画像は,変形前あるいは一つ前のひずみ負荷時のSEM像とした。

2・6 セメンタイト面積率と真円度の測定セメンタイトの面積率と真円度は,SEM像の二値化画像を用いて評価した。まず,二値化画像中のセメンタイトの輪郭をOpenCVソフトウェアにより抽出し,セメンタイトの面積と周囲長を測定した。後述するように,この際にコロニー境界上に存在するセメンタイトは除外した。本研究では,セメンタイト面積率は,コロニーの面積に対するセメンタイトの面積の比とした。真円度(R)は,コロニー内の平均のセメンタイト面積(S)と周囲長(L)から次式により算出した。

| (1) |

真円の場合,Rは1となる。

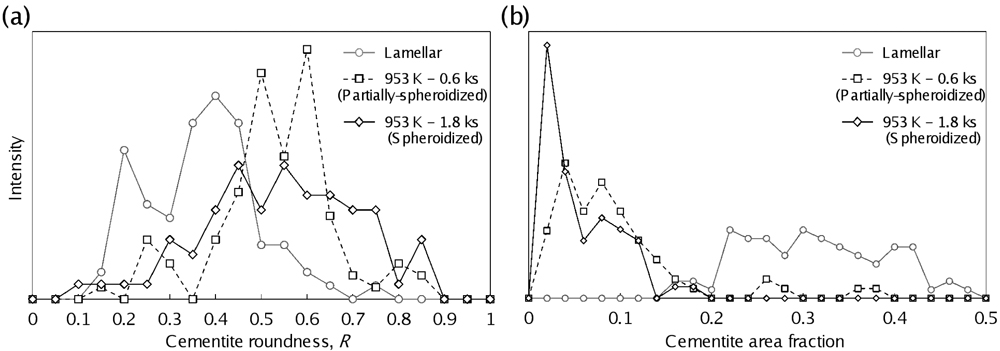

Fig.1は,953 Kで(a)0.6 ksおよび(b)1.8 ks焼鈍した試料のSEM像を示す。層状組織を有するコロニーは焼鈍時間の増加に伴い減少していた。また,球状化の進行はコロニー間で異なっていた。Fig.1に示すように,1.8 ksまでにほぼすべてのコロニーが球状化している。多数の粗大なセメンタイトがFig.1中黒矢印で示すようにコロニー境界とブロック境界で観察される。画像解析の結果,焼鈍材のコロニー内のセメンタイトの面積率は,層状材26)と比較して著しく小さかった。よって,セメンタイトの球状化と同時にオストワルド成長27),つまりは,微細セメンタイトの分解と粗大セメンタイトの成長が起こったといえる。Fig.2は,層状材26),953 Kで0.6 ksと1.8 ks焼鈍した試料のコロニー内のセメンタイトの(a)真円度と(b)面積率のヒストグラムを示している。ここで,コロニー内のセメンタイトを評価するために,粒界上に存在する粗大なセメンタイトは解析から除外している。層状材は,セメンタイト真円度が最も小さく,セメンタイト面積率は最も高くなっており,セメンタイトの形態が層状であり,かつ粗大セメンタイトが存在しないことを示唆する。測定されたセメンタイトの面積率は,断面観察から解析しているために誤差を含んでいる。しかし,その値(0.31)は,Fe-C二元系合金状態図から両層が完全な層状形態を有していると仮定して推定される面積率(0.12)よりも著しく大きい。これは,本評価手法ではSEM観察におけるエッジ効果によってセメンタイト面積率を過大評価していることを示唆する。953 Kで1.8 ks焼鈍した試料の平均の真円度は,953 Kで0.6 ks焼鈍した試料よりも僅かに高い。また,いずれの焼鈍材も層状材よりも高い値を有していた。一方,953 Kで1.8 ks焼鈍した試料のセメンタイト面積率は,953 Kで0.6 ks焼鈍した試料の面積率よりも有意に小さかった。Fig.1(b)に赤矢印で示すように,いくつかのコロニーの内部にはセメンタイトがなく,粗大セメンタイトにより囲まれていた。よって,コロニー境界あるいはブロック境界の粗大セメンタイトのオストワルド成長により,コロニー内のセメンタイトが焼鈍時間の増加により減少したことが示唆される。セメンタイトのコロニー内での数密度の減少も球状化の一部とみなし,953 Kで0.6 ksおよび1.8 ks焼鈍した試料をそれぞれ部分球状化材,球状化材と呼称する。

SEM images of the specimens annealed at 953 K (a) for 0.6 ks and (b) 1.8 ks. (Online version in color.)

Histograms of cementite (a) roundness and (b) area fraction within a colony in the as-fabricated (lamellar) specimen and specimens annealed at 953 K for 0.6 ks (partially-spheroidized) and 1.8 ks (spheroidized).

Fig.3は,層状材,部分球状化材,球状化材の代表的な公称応力-公称ひずみ(SS)曲線を示す。引張試験を三度実施し,得られた0.2%耐力,引張応力(σUTS),均一ひずみ(εu),全ひずみ(εt),σUTS×εtの平均値をTable 1に示す。層状材は,連続降伏,高加工硬化率および比較的低い全ひずみという典型的なパーライト鋼のSS曲線を示した。一方で,セメンタイトの球状化の進行により強度と加工硬化率は低下したが,εtは僅かに増加した。しかしながら,Table 1に示すように強度-延性バランスを意味するσUTS×εtは低下した。これは,球状化は,強度低下から期待されるほどの延性改善をもたらさず,パーライト鋼の引張特性を低下させることを意味する。

Nominal stress – nominal strain curves in the as-fabricated (lamellar) specimen and specimens annealed at 953 K for 0.6 ks (partially-spheroidized) and 1.8 ks (spheroidized).

| 0.2% proof stress, σ0.2 (MPa) | Ultimate tensile stress, σUTS (MPa) | Uniform strain, εu | Total strain, εt | σUTS × εt | |

|---|---|---|---|---|---|

| Lamellar | 510 ± 20 | 910 ± 1 | 0.11 ± 0.01 | 0.18 ± 0.01 | 170 ± 10 |

| Partially-spheroidized | 360 ± 30 | 600 ± 50 | 0.12 ± 0 | 0.20 ± 0.01 | 120 ± 10 |

| Spheroidized | 300 ± 40 | 570 ± 20 | 0.13 ± 0.01 | 0.23 ± 0.02 | 130 ± 20 |

Fig.4は,(a-1)–(a-3)部分球状化材および(b-1)–(b-3)球状化材の同領域のεn=0.02における(a-1),(b-1)SEM像,(a-2),(b-2)引張軸方向のフェライト相の結晶方位マップ,(a-3),(b-3)εxxひずみ分布を示す。(a-1)と(b-1)は,高解像度かつ広範囲のひずみ分布を解析するために16枚のSEM像を結合している。解析範囲にはいくつかのブロックが存在する。ブロックサイズは,部分球状化材と球状化材で同一であり(約30 µm),焼鈍温度はフェライトの再結晶温度28)を越えているにも関わらず,焼鈍中にブロックはほとんど粗大化しないことを示している。層状構造を有するパーライト鋼のコロニー境界は,小角粒界に対応する傾向にある29)。球状化材においても(Fig.4(a-2),(b-2)),小角粒界は維持されており,小角粒界をもとに算出されるコロニーサイズは,部分球状化材と球状化材で同程度であった。粗大セメンタイトがコロニー境界やブロック境界に存在することを考慮すると(Fig.4(a-1),(a-2)および(b-1),(b-2)),粗大セメンタイトによるピン止め効果によってコロニーやブロックがほとんど成長しなかったと理解できる。一般に,粒界拡散は格子拡散と比較して著しく早い。したがって,小角粒界や大角粒界から成るコロニー境界やブロック境界では,焼鈍中に優先的なセメンタイトの球状化や成長が起こり,その結果としてこれらの境界において粗大セメンタイトが形成する(Fig.4(a-1),(b-2))。

(a-1), (b-1) SEM images, (a-2), (b-2) crystallographic orientation along tensile direction in ferrite phase, and (a-3), (b-3) εxx strain distributions in the identical regions in the specimens annealed at 953 K for (a-1) – (a-3) 0.6 ks (partially-spheroidized) and (b-1) – (b-3) 1.8 ks (spheroidized). (Online version in color.)

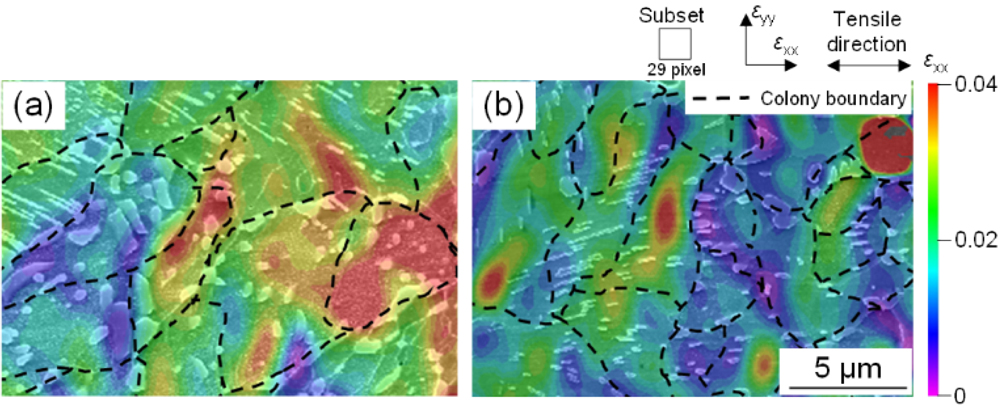

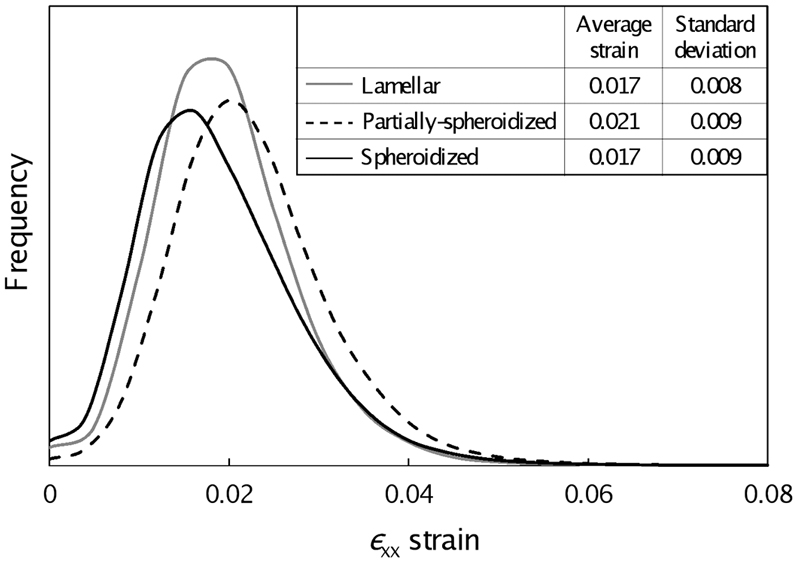

いずれの球状化材においてもひずみは不均一に分布している(Fig.4(a-3),(b-3))。高ひずみ領域と低ひずみ領域のひずみは,それぞれ平均ひずみの2倍以上とほぼ0であった。Fig.4(a-3),(b-3)に矢印で示すように,層状材26)やフェライト単相鋼30)と同様にブロック境界に沿って高ひずみを示す傾向にあった。ブロック内では,ひずみは不均一に分布しており,拡大したひずみ分布(Fig.5)からコロニー境界でひずみが変化していることが確認された。よって,層状材26)と同様に各コロニーで変形能が異なっている。Fig.6は,Fig.4(a-3),(b-3)および前報の層状材26)のεxxひずみ分布から計算されたεxxひずみのヒストグラムを示す。平均ひずみと標準偏差は,いずれの試料においてもほぼ同じであった。標準偏差は,ヒストグラムの幅,つまり,本解析ではひずみの不均一性を意味していることを考慮すると,本結果はひずみの不均一性は焼鈍によってほとんど変化しないことを示唆する。層状材において,コロニーの変形能の支配因子は,セメンタイト長さ,セメンタイト配向,セメンタイト板に平行なすべり系のシュミット因子であった26)。しかしながら,球状化材において,層状組織はほとんど存在していないため,前報のセメンタイト長さに対応するセメンタイトの真円度と面積率がコロニーの変形能に重要となるはずである。興味深いことに,強度は球状化によって著しく低下しているが(Fig.3),ひずみ分布は焼鈍によって変化しなかった(Fig.6)。よって,試料の強度にひずみ分布の不均一性がほとんど関係しないことが示唆される。

Enlarged εxx strain distribution within a block in the specimens annealed at 953 K for (a) 0.6 ks (partially-spheroidized) and (b) 1.8 ks (spheroidized). (Online version in color.)

Fig.7は,引張後の(a)部分球状化材および(b)球状化材の最終破断領域近傍のSEM像を示している。図中に黒矢印で示すように多数のボイドやクラックが観察された。パーライト鋼では,最大せん断応力方向(45°)に沿った連続的なセメンタイトの割れ,所謂せん断帯が観察される。せん断帯は,マイクロクラックに成長し,その結果破壊が生じる14,15)。しかしながら,球状化材では,明確なせん断帯はなく,ボイドやクラックはランダムに分布する傾向にあった。これらのボイドの合体がFig.7に赤矢印で示すようにマイクロクラックの生成を起こし,試料の破壊の原因となる。Fig.8は,(a)部分球状化材と(b)球状化材の破面組織を示している。いずれの破面もディンプルで構成されており,延性破壊が起こったことを示唆する。また,いずれの球状化材においてもディンプルサイズは1 µm程度であり,これはコロニーサイズよりも小さい。つまり,コロニー内でボイドやクラックが形成していることを示唆する。破面の面積から計算した絞り値は,層状材,部分球状化材,球状化材でそれぞれ30%,44%,50%であった。セメンタイトの球状化は絞り値を改善したが,その値は球状化材でも依然として小さく,ボイドが発生し易く,絞り値が低いことで良く知られる二相鋼の値(20% – 50%)31)と同程度である。球状化材では強度-延性バランスも低いことを考慮すると(Table 1),セメンタイトの球状化による延性の改善は大きくない。

SEM images on the specimen surface near the final fracture region in the specimens annealed at 953 K for (a) 0.6 ks (partially-spheroidized) and (b) 1.8 ks (spheroidized). (Online version in color.)

Fracture surface in the specimens annealed at 953 K for (a) 0.6 ks (partially-spheroidized) and (b) 1.8 ks (spheroidized).

Fig.9は,Fig.7(b)の赤枠領域を拡大した(a)SEM像および(b)同領域のセメンタイトの相マップを示す。Fig.9(a)から三種類のボイドまたはクラックの発生サイトが確認された。それぞれ,セメンタイト内(赤矢印),フェライト/セメンタイト界面のフェライト(黒矢印),フェライト内(青色)である。クラック周辺のセメンタイト粒の結晶方位がそれぞれ異なっていたことから(Fig.9(b)),いくつかのクラックはセメンタイトの大角粒界に形成したといえる。Fig.9(b)に白矢印で示すセメンタイトは,方位差が15°以内の近い方位を有していた。セメンタイトのへき界面である(010)Fe3C32)の法線をFig.9(c)に示す。さらに,赤破線は,Fig.9より得られたセメンタイト中のクラックの二次元トレースを示している。Fig.9(c)から破面は(010)Fe3Cではなく,へき開破壊が生じていないことがわかる。よって,これらのクラックは小角粒界に生成したといえ,小角粒界や大角粒界に沿った粒界破壊がセメンタイトの主たる破壊機構であると結論づけられる。

(a) enlarged SEM image in Fig. 7 (b) and (b) orientation map of cementite in identical region with (a). (c) (010)Fe3C pole figure of the cementites indicated by white arrows. (Online version in color.)

Fig.10は,球状化材のレプリカフィルムを取得するために実施した繰返し引張中断試験より得られたSS曲線である。公称応力は,引張試験を停止している間に応力緩和によって低下した。そこで,レプリカフィルムは応力低下が飽和した際に取得した。レプリカフィルムは,様々なεnで取得したが,いくつかのレプリカフィルムは,気泡やしわが入ってしまったために試料表面の組織を転写できなかった。よって,レプリカフィルムの組織観察は,εn=0.05,0.07,0.11,0.16,0.18,0.20,0.23のみについて行った。

Nominal stress – nominal strain curve during the cyclically interrupted tensile test for taking a replica film in the specimen annealed at 953 K for 1.8 ks (spheroidized).

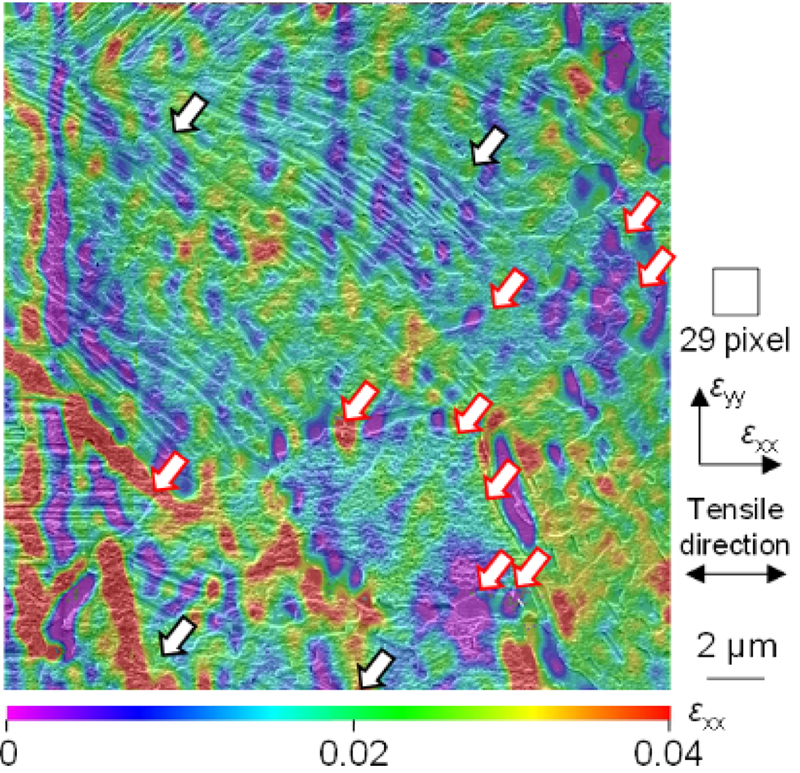

Fig.11は,球状化材の(a)変形前,(b)εn=0.07(均一変形),(c)0.18(ネッキング変形),(d)0.23(破断直前)のレプリカフィルムのSEM像および(e)破断後の同領域の試料表面のSEM像を示す。Fig.7(b)の黒枠内をFig.11では観察した。無数のボイドやクラックがFig.11(e)中に矢印で示すように試料表面で観察された。凸部がεn=0.23のレプリカフィルムで検出され(Fig.11(d)),それらの凸部は,試料表面のボイドやクラックの位置(Fig.11(e))と良く一致している。これは,レプリカフィルムが試料表面上のボイドやクラックを転写することに成功していることを意味する。これらの凸部は,均一変形段階ではほとんど検出されず(Fig.11(b)),ネッキング変形の段階で生成・成長した(Fig.11(c))。Fig.11中に赤矢印で示すようにクラックやボイドは,コロニーまたはブロック境界の粗大なセメンタイトの周辺で形成していた。Fig.12は,Fig.11(b)と同領域のεxxひずみ分布を示している。参照画像は,εn=0.05のSEM像であり,サブセットサイズは29ピクセルである。矢印は,Fig.11のボイドまたはクラックを示している。ひずみは不均一に分布しており,粗大セメンタイトのひずみの値は,ほぼ0であった。さらに,粗大セメンタイト周辺のフェライトのひずみは大きい傾向にある。セメンタイトがフェライトよりも著しく硬質であることを考慮すると,フェライトとセメンタイト間でのひずみ分配が生じ,フェライト/セメンタイト界面でひずみ集中が起こっていることを意味する。ボイドやクラックの位置は,Fig.12中に矢印で示す高ひずみ域に良く一致していることから,ボイドやクラックは,高ひずみ域から優先的に生成すると結論付けられる。マルテンサイト鋼のレプリカフィルムへのDIC解析の結果でも,クラックは同様に高ひずみ域から形成していた33)。これは,金属材料において一般的な傾向であると考えられる。

SEM images of replica films (a) before deformation and at εn = (b) 0.07 (uniform deformation), (c) 0.18 (necking deformation), and (d) 0.23 (just before fracture) and (e) specimen surface after fracture in the identical regions in the specimen annealed at 953 K for 1.8 ks (spheroidized). (Online version in color.)

εxx strain distribution in the identical region with Fig. 11 (b). The reference image is the SEM image at εn = 0.05. Arrows indicate nucleation site of void or crack in Fig. 11. (Online version in color.)

引張試験により導入されたひずみ分布の不均一性は,層状材,部分球状化材,球状化材においてほぼ同程度であった(Fig.6)。また,球状化材において,層状組織はほとんど残存していないにも関わらず,ひずみはコロニーを単位として分布していた(Fig.5)。Table 2は,部分球状化材および球状化材の高ひずみ域と低ひずみ域のセメンタイトの真円度と面積率を示している。データは,100個のコロニーから得ている。ここで,高ひずみ域と低ひずみ域は,平均ひずみ以上か以下かで定義した。Table 2において,真円度の値は,ひずみ領域に関係なくほぼ同程度である。これは,セメンタイトの形態は両試料でほぼ同じであり,それらが両試料間でのひずみ分布の違いに関与していないことを意味する。セメンタイトの面積率は,コロニー内のフェライトとセメンタイトの面積比を意味している。3・1節で検討したように,フェライトとセメンタイトが完全に板形状をしている場合,その値は,Fe-C二元系状態図から0.12と推定される。しかし,Fig.2(b)で示したようにセメンタイトの面積率は本解析法では過大評価する傾向にある。それにも関わらず,Table 2中のいずれの面積率も0.12以下である。これは,本解析ではコロニー境界またはブロック境界の粗大セメンタイト(Fig.1)を除外しているからである。興味深いことに,高ひずみ域のセメンタイト面積率は,低ひずみ域のセメンタイト面積率よりも著しく小さい。低ひずみ域におけるその値は,高ひずみ域における値の約2倍である。本結果は,セメンタイト体積率が小さい,つまりは,ほとんどフェライト単相となっている領域において高ひずみが導入されていることを意味する。したがって,球状化試料における不均一なひずみ分布は,コロニー間での不均一な球状化の進行に起因する。

| Partially-spheroidized | Spheroidized | |||

|---|---|---|---|---|

| High-strain | Low-strain | High-strain | Low-strain | |

| Circularity | 0.58 ± 0.14 | 0.51± 0.14 | 0.51± 0.18 | 0.50 ± 0.16 |

| Area fraction (%) | 4.1± 2.8 | 11.3 ± 8.5 | 3.0 ± 3.0 | 5.8 ± 4.3 |

パーライト組織において三つの結晶方位関係(OR)が報告されている:

・Isaichev relationship34): (011)Fe3C//(11-2)α, [01-1]Fe3C//[1-10]α,, [100]Fe3C//[111]α

・Pitsch-Petch relationship35,36): (010)Fe3C//(521)α, [001]Fe3C // 2.6° from [-31-1]α// 2.6° from [131]α

・Bagaryatsky relationship37): (010)Fe3C//(11-2)α, [011]Fe3C//[1-10]α,, [100]Fe3C//[111]α

さらに,近年のEBSD法を用いた球状化セメンタイトの研究から各コロニーは異なるORを有していることが明らかになった38)。本研究でも,様々なORが球状化試料から観察された。Table 3は,部分球状化材と球状化材のPitsch-Petch,Bagaryatsky,Isaichev ORを有するコロニーのセメンタイトの真円度と面積率を示している。層状組織中のセメンタイト板は,EBSDで解析するには薄すぎるが,球状化セメンタイトは,EBSD解析を行うのに十分な大きさを有している。よって,Table 3の結果は,主として球状化セメンタイトを測定した結果である。各ORで真円度や面積率はかなりばらつくが,いずれの試料においてもIsaichev ORを有するコロニーが,最も低い真円度かつ高い面積率を示しており,本コロニーのセメンタイトの球状化が遅いことを示唆する。Pitsch-Petch ORを有するコロニーは,最も高い真円度と低い面積率を有していた。これは,球状化の進行がORによって異なっていることを示唆しており,不均一なセメンタイトの球状化の進行の一因であると思われる。これらのORの界面エネルギー39)をTable 3にまとめた。Pitsch-Petch ORとIsaichev ORはそれぞれ 最大,最小の界面エネルギーを有している。界面エネルギーが低いということは,界面がより安定であることを意味し,このような安定な界面がセメンタイトの球状化を阻害すると考えられる。したがって,OR間での界面エネルギーの違いが,コロニーを単位とした不均一なセメンタイトの球状化とひずみ分布をもたらしたと結論付けられる。

各ORを有するセメンタイトの真円度と面積率のばらつきについては(Table 3),二つの影響因子が考えられる。一つは,コロニー境界あるいはブロック境界上の粗大セメンタイトのORであり,もう一つが焼鈍前のセメンタイト板中の穴の密度である。Fig.13は,球状化材のブロック境界に隣接するコロニーとORを有する粗大セメンタイトの(a)SEM像と(b)A2方向の結晶方位マップおよび(a),(b)中に矢印で示したコロニーの(c),(d){521}α,{112}α,(010)Fe3Cのステレオ投影図を示す。Fig.13(a)と(b)で示されているブロック境界上の粗大セメンタイトは,左側のコロニーとBagaryatsky ORを有し(Fig.13(c)),右側のコロニーとはPitsch-Petch ORを有していた(Fig.13(d))。粗大セメンタイトは,界面エネルギーがPitsch-Petch ORよりも低いBagaryatsky OR(Table 3)を有する左側のコロニーに成長しているように見えることは注目すべき点である。さらに,コロニー内のセメンタイトの数密度も左側のコロニーは右側のコロニーと比較して著しく小さい。加えて, Pitsch-Petch ORを有するコロニーのセメンタイトは層状構造を維持している。同様の優先的な析出物の成長については,セル状析出反応40)や粒界上での析出物の成長41)において報告がなされている。粒界上の析出物が片方の粒に対してORを有し,もう片方にはORを有していない場合,成長に伴う総界面エネルギーの増加を低くできるように,析出物はORを有する粒に成長する。Fig.13においても,フェライトとセメンタイト間の界面エネルギーが低いコロニーに優先的に成長したと理解できる。したがって,コロニー境界あるいはブロック境界上のセメンタイトのORは,セメンタイトの球状化に重要な役割を有していると考えられる。一方で,焼鈍前(層状材)において,Fig.2に示すようにセメンタイトの真円度や面積率はコロニー毎に異なっており,不連続なセメンタイト(セメンタイトの穴)がFig.14に示すように存在した。Wangらは42),球状化がセメンタイトの穴から優先的に生じることを報告している。これらの穴は,パーライト変態界面近傍のオーステナイトの炭素の欠乏によってパーライト変態中に形成し43),ORに関わらずランダムに分布していると予想される。つまり,セメンタイトの欠陥や穴の不均一な分布が同じORを有しているコロニー間における不均一なセメンタイトの球状化の原因の一つといえる。したがって,不均一なセメンタイトの球状化の起源を明らかにするためには,加熱その場EBSD観察などを用いてコロニー内のOR,コロニー境界またはブロック球界の粗大セメンタイトのOR,セメンタイト板の初期の穴の密度を同時に調査する必要があり,これは今後の課題である。

(a) SEM image, (b) orientation map along A2 axis and (c), (d) {521}α, {112}α and (010)Fe3C pole figures indicated by arrows in (a) and (b). (Online version in color.)

SEM image of as-fabricated (lamellar) specimen.

層状パーライト組織における変形により導入されるひずみ分布とボイドやクラックの生成の関係については報告があり25),その模式図をFig.15(a-1)–(a-3)に示す。各コロニーは様々なラメラ配向を有しており,コロニー境界は小角粒界に対応する傾向にある(a-1)。変形中にラメラ配向に依存してひずみが不均一に導入される。つまり,引張軸に対して45°方向のラメラ配向を有するコロニーは高ひずみを示し,0°と90°のラメラ配向を有するコロニーでは,低ひずみを示す(a-2)。低ひずみのコロニーでは,転位がフェライト/セメンタイト界面に堆積し,その堆積した転位による応力集中によってセメンタイトが破壊され,せん断帯と呼ばれる連続したセメンタイトの割れが形成する。最終的に,ボイドがせん断帯に沿って発生する(a-3)。これらのボイドは容易に合体し,マイクロボイドとなる14,15,16)。したがって,層状パーライト組織では,ボイドやクラックの発生サイトは低ひずみのコロニーとなる。

Schematic illustration of deformation and fracture behavior in (a-1) – (a-3) lamellar pearlite and (b-1) – (b-3) spheroidized pearlite structures. (Online version in color.)

一方,球状化パーライト組織では,ひずみの不均一分布は層状材と同じだが(Fig.6),ボイドやクラックの生成サイトは,Fig.15(b-1)–(b-3)に模式的に描くように異なる。変形前,各コロニーは,4・1節で議論したようにコロニー内のフェライトとセメンタイトのOR,隣接する粗大セメンタイトとフェライトのOR,セメンタイト板中の穴の密度に起因して様々なセメンタイト体積率を有している。粗大セメンタイトは,小角粒界であるコロニー境界に形成する(b-1)。そして,セメンタイトの体積率(球状化の進行度)に依存して不均一ひずみ分布が導入され,ひずみは,セメンタイト体積率の小さなコロニーに優先的に導入される(b-2)。ボイドやクラックは,セメンタイトの小角粒界や大角粒界あるいはセメンタイト周辺のフェライトで形成する(b-3)。したがって,球状化パーライト組織では,層状パーライト組織とは異なり,ボイドやクラックは高ひずみのコロニーから生成する。球状化パーライト組織の破壊機構は,二相(DP)鋼と類似していることが予想される。DP鋼では,高ひずみが軟質層に導入され,軟質相/硬質相界面で大きなひずみ勾配が発生し,それが,軟質相内でのボイドの発生や硬質層の破壊の原因となる44,45)。球状化パーライト組織の場合,セメンタイト相がフェライト相よりも著しく硬質であり46),軟質相と硬質相の二相組織とみなせる。実際に,Fig.15で示したようにフェライト/セメンタイト界面でのひずみ集中が観察されている。よって,フェライト/セメンタイト界面のひずみ勾配が高ひずみコロニーでは大きく,それがセメンタイトへの応力集中を生み出し,大角粒界,小角粒界に沿った粒界破壊を起こすと考えられる。一方,フェライト/セメンタイト界面のフェライト相では,ひずみ勾配により応力三軸度が増加し,DP鋼で報告されているように,ボイド形成の原因となる47)。以上から,球状化試料では,ボイドやクラックは高ひずみ領域で優先的に形成した。

層状パーライト組織では,ボイドは低ひずみ領域から発生したため不均一ひずみ分布は,破壊にほとんど影響を及ぼさない。他方,球状化セメンタイトでは,高ひずみコロニーからボイドやクラックが形成するため,その破壊においてひずみの不均一性は重要となる。DP鋼において,均一なひずみ分布がボイド発生を抑制し,高い強度-延性バランスをもたらすことが示されている48)。セメンタイトのコロニー毎のORやセメンタイト板の穴の存在により不均一な球状化は生じる。そして,それらが引張試験中の不均一ひずみ分布の原因となる。よって,球状化材の低い強度-延性バランスの理由の一つとして(Table 1),様々なORやセメンタイト板の穴の存在が挙げられ,パーライト変態中のORや穴を制御することが,球状化パーライト鋼の強度-延性バランスの改善において重要になると考えられる。

球状化パーライト鋼の変形・破壊挙動をデジタル画像相関法とレプリカ法を用いて調査し,不均一ひずみ分布の起源とその破壊への影響について考察した。得られた知見を以下にまとめる。

(1)セメンタイトの真円度は焼鈍に伴い増加し,コロニー内のセメンタイト面積率は,焼鈍時間の増加により著しく低下した。コロニー境界あるいはブロック境界に粗大セメンタイトが存在した。

(2)セメンタイトの球状化の進行にしたがって,強度は低下したが伸びは増加した。球状化パーライト鋼の強度-延性バランスは,層状パーライト鋼の強度-延性バランスよりも低かった。

(3)引張変形を付与した球状化試料において,ひずみはコロニーを単位として不均一に分布し,そのひずみ分布の不均一性は層状パーライト鋼と球状化パーライト鋼でほぼ同じであった。

(4)多数のボイドやクラックが破壊後の球状化パーライト鋼において観察された。ボイドやクラックは,高ひずみコロニーのセメンタイトの大角粒界や小角粒界あるいはフェライト/セメンタイト界面のフェライトで生成した。

(5)高ひずみ領域と低ひずみ領域は,それぞれ低セメンタイト面積率,高セメンタイト面積率を示し,不均一ひずみ分布は,コロニー間でのセメンタイトの球状化の不均一な進行に起因することが示唆される。

(6)フェライトとセメンタイトの結晶方位関係は,コロニー毎に異なっており,球状化の進行が結晶方位関係に依存する傾向にあった。さらに,隣接する粗大セメンタイトとフェライトの結晶方位関係,パーライト変態中に形成したセメンタイトの穴も不均一な球状化に影響を及ぼしていると考えられる。

(7)球状化パーライト鋼において,軟質なフェライトと硬質なセメンタイト間でのひずみ勾配が,コロニー境界やブロック境界上の粗大セメンタイト周辺でのボイドやクラックの形成を誘起することが予想される。したがって,球状化パーライト鋼においてボイドやクラックは,高ひずみ域から優先的に形成した。

セメンタイトの球状化の不均一な進行が,結果として不均一なひずみ分布を生み出し,さらには高ひずみコロニーにおけるボイドやクラックの優先的な形成の原因にもなると結論付けられる。よって,球状化パーライト鋼の低い強度-延性バランスは,セメンタイトの不均一な球状化の進行に起因するはずであり,パーライト変態中に結晶方位関係やセメンタイトの穴を制御することが,球状化パーライト鋼の強度-延性バランスの改善において重要となるはずである。

本研究は,公益財団法人JKAの「競輪の補助」,日本鉄鋼協会「不均一変形と力学特性研究会」,JSPS科研費20K14605の助成の支援を受け実施した。