2024 年 110 巻 3 号 p. 160-170

2024 年 110 巻 3 号 p. 160-170

Microtensile and microfracture tests were performed on the sharp-edge regions of Japanese swords fabricated in the Muromachi and Showa periods, which are called old sword (OS) and modern sword (MS), respectively, to correlate the mechanical properties with the inhomogeneous microstructures. The hardness of the sharp-edge regions was characterised by the distribution of fine pearlite mixed in martensite microstructures. The OS containing a large fraction of fine pearlite exhibited a low hardness compared to the MS. Microtensile tests using sharp-edge specimens revealed a positive correlation between their tensile strength and strain-to-failure, as opposed to the common tendency in conventional carbon steels made by modern iron-making technology. The fracture surfaces of the sharp-edge specimens were composed of intergranular and dimple fracture features. The tensile strength and dimple fracture area fraction were higher in the OS than in the MS. These findings suggest that the fine pearlite microstructure contributes to increased strength in the sharp-edge region through inhibiting the linkage of intergranular cracking owing to local plastic deformation. Microfracture tests using the sharp-edge specimens revealed that the intrinsic fracture resistance of both OS and MS was determined by the intergranular fracture, whereas the fine pearlite microstructure increased the resistance to crack propagation. The micromechanical testing study indicates that in the sharp-edge regions, their strength and fracture toughness are simultaneously enhanced by the presence of fine pearlite although depending on its distribution.

日本刀の原料には,日本古来の伝統技法であるたたら製鉄により製造した玉鋼が用いられている。この製鉄法では,たたら炉に空気を送り込んで木炭を燃焼させ,砂鉄を還元することで得られる鉧を粉砕し,高純度の鉄(玉鋼)を得ることができる1,2,3,4,5)。この玉鋼を板状に鍛造し,砕いた後,破片を積み上げて再び加熱することにより塊状に成形する。さらに,刀鍛冶はこの鋼塊について折り返し鍛造を10–15回繰り返し,不純物を除去すると同時に炭素含有量を調整している6,7)。鍛錬を終えた鋼塊は炭素含有量の異なる別の鋼塊と組み合わせて複合構造に造り込まれる8)。刃先には十分な強度をもたせるために,粘土に木炭や砥石の粉などを水で練り合わせた焼刃土9)を塗布して焼入れが行われるが,その塗布厚さを変化させることによって焼入れの程度を制御している。日本刀はよく斬れるための高い強度を保ちながら折れ難くするための靭性を兼ね備えていると言われており,このような日本刀の優れた力学特性は,刀匠たちの豊富な経験と高い技術により巧妙に造り込まれた組織に由来すると考えられている。しかし,実際には,日本刀の強度と破壊抵抗を組織と対応づけて,定量的に調査した研究はほとんど例を見ない。

これまでの日本刀の金属組織学的な研究によれば,冷却速度の遅い芯鉄領域ではフェライト・パーライト組織を呈し,冷却速度の速い刃先領域はマルテンサイト組織で構成されているが,その中間の領域では,マルテンサイト組織中に微細パーライト組織が混在することが報告されている10,11,12)。日本刀の横断面における炭素の濃度分布を測定したSakaidaらの研究13)によると,刃先領域の炭素濃度は0.65 mass%程度であり,芯鉄領域の0.25 mass%と比べて約2.5倍高く,両領域の鍛接面を境に大きな炭素濃度勾配が存在することが報告されている。また,日本刀には介在物が多く含まれており10,14),この介在物が結晶粒界のピン止め効果によって結晶粒の成長を抑制する役割を果たすことが指摘されている14)。

日本刀の力学特性の評価については,1919年に発表された俵による硬さ測定の研究15)に端を発しており,日本刀の優れた強度-靭性のバランスは,硬質層と軟質層の組み合わせによる複合効果に由来すると考えられている。その後,Yasoら11)は,昭和時代に造られた日本刀の刃先から棟までを試験片として4点曲げ試験により,刃先部の破壊強度を求めているが,この値には作刀時に生じる残留応力の影響が含まれている。また,Sasakiら16)は,試作した日本刀を対象に刃先から棟方向に沿って0.7および1.0 mm角の断面をもつ小型試験片に分割して,衝撃試験を実施しているが,試験片寸法の制限により刃先部からは試験片を採取できていない。一方,X線回折13)やパルス中性子回折17)による研究では,芯鉄領域から刃先領域にわたる残留応力と相および炭素濃度の分布を関係づけることに成功しているものの,鋼そのものの力学特性と組織の関係を特徴づけるまでには至っていない。

近年,マイクロ材料試験技術の発展により材料の微視組織要素からµmの代表寸法をもつ微小試験片を切り出し,様々な負荷様式で機械試験を実施することが可能となっている18,19,20)。本研究では,俵によって始められた日本刀の力学特性研究から1世紀の時を経て,最新のマイクロ材料試験技術を用いて,世界で初めて日本刀刃先部の強度と破壊抵抗を定量的に評価するとともに,近代製鉄技術で作製した炭素鋼の計測値21,22)と比較することによって,日本刀刃先部の強度と破壊抵抗における不均一組織の役割について検討した。

研究対象とした日本刀はYasoらの研究11)に用いられた作製時期の異なる2種の日本刀で,室町時代(1336–1573年)に造られた古刀(OS)および昭和時代(1945年)に造られた現代刀(MS)について,切先から刃長の約3分の1の位置で,組織観察試料およびマイクロ力学試験片を採取した。また,近代製鉄技術により作製した鋼の特性を評価するため,比較材として化学組成が0.55C,0.01Si,0.02Mn,<0.003P,0.0005S(mass%)の中炭素鋼(55C)を準備した。1323 Kの温度まで加熱し,900 s間保持した後,氷塩水中で焼入れを施すことでラスマルテンサイト組織を得た。日本刀横断面における炭素の濃度分布を電子線プローブマイクロアナライザー(EPMA)分析装置を備えた走査型電子顕微鏡(SEM)により,加速電圧15 kV,ビーム電流50 nAで測定した。炭素の濃度分布については,炭素量の異なる5種類の標準試料(0.089–0.680 mass%)により検量線を作成し,それに基づいて炭素元素マップを定量化した。また,ビッカース硬さ測定は,日本刀横断面において刃先から棟に向かう中心線に沿って,刃先部では50 µm間隔,芯鉄部では1 mm間隔で,対面角136°のダイヤモンド正四角錐圧子を用いて,負荷荷重0.1 kg,保持時間15 sで行った。刃先部と芯鉄部の結晶方位については,電子線後方散乱回折(EBSD)分析装置を備えた電界放出形走査型電子顕微鏡(FE-SEM)を用いて,加速電圧15 kVおよびステップサイズ0.08–0.3µmの条件で測定した。EBSD解析にはTSL-OIMソフトウェア(v7.1.0)を使用した。

マイクロ引張試験片およびマイクロ破壊試験片は,日本刀の刃先に平行となるように10 mm×10 mm×~1 mmの寸法に小片を切り出し,#4000までのエメリー研磨により薄膜化して準備した。その後,コロイダルシリカスラリーを用いたバフ研磨により試料表面を鏡面に仕上げた。Fig.1に刃先部におけるマイクロ材料試験片の採取位置と方向を示す模式図と引張試験部の走査型イオン顕微鏡(SIM)像および片切欠き片持ち梁試験片のSEM像を示す。Fig.1(a)に示すように,引張試験片,破壊試験片共に,試験片の長手方向が日本刀の長手方向に対して平行(L)および垂直(T)となるように試験片を採取した。引張試験片は,薄膜試料から集束イオンビーム(FIB)加工装置を用いて試験片の平行部寸法が50 µm×20 µm×20 µmとなるように作製した(Fig.1(b))。破壊試験片については,FIB加工装置を用いて500 µm×100 µm×100 µmの寸法の片持ち梁の試験片を作製した(Fig.1(c))。マイクロ破壊試験片には固定端から100 µm離れた位置に深さ約30 µmの切欠きを導入し,固定端から400 µm離れた位置を荷重点とした。マイクロ破壊試験の前に室温,大気中にて,応力比0.1,繰返し速度1 Hzで,予き裂を導入した。マイクロ引張試験およびマイクロ破壊試験は室温,大気中にて変位速度0.1 µm s-1で行い,試験中の引張試験片の平行部と破壊試験片の切欠き直下の表面の変化は光学顕微鏡を用いて観察した。応力拡大係数Kについては,以下の式23)により算出した。

| (1) |

(a) Schematic indicative of sampling positions of sharp-edge specimens, (b) SIM image of microtensile specimen and (c) SEM image of microfracture specimen.

ここで,P,S,a,W,Bはそれぞれ負荷荷重,切欠きから荷重点までの距離,き裂長さ,試験片の幅,試験片の厚さである。f (a/W)は次の式により求められる。

| (2) |

Fig.2にEPMAにより測定したOSおよびMSの横断面における炭素の濃度分布と硬さ測定結果を示す。OSとMSは主に低炭素濃度の芯鉄部と高炭素濃度の皮鉄部の2つの異なる領域で構成されていた(Fig.2(a))。OSにおける刃先部と芯鉄部の炭素濃度はそれぞれ0.65 mass%と0.07 mass%であり,MSの刃先部(0.70 mass%)と芯鉄部(0.08 mass%)と同等であった。Figs.2(b)および2(c)に示すように,OS,MSともに,ビッカース硬さ(Hv)は炭素濃度分布に対応して変化した。MSの刃先から約4 mmにわたる領域の硬さはHv=519–803であり(Fig.2(c)),炭素鋼マルテンサイト組織の値21)よりやや低い傾向にあった(Fig.2(d))。また,OSの刃先から約4 mmにおける領域の硬さはHv=285–679であり(Fig.2(b)),MSよりも約27%低い値を示した。一方,芯鉄部では,OSでHv=122–191,MSでHv=112–199と,両刀で同等の値を示した(Fig.2(d))。

(a) Distribution of carbon content at a transverse cross-section, Vickers hardness and carbon content as a function of the distance from sharp edge for (b) old sword (OS) and (c) modern sword (MS), and (d) Vickers hardness–carbon content relationship. Data for carbon steels with different carbon contents21) are included in Fig. 2(d). (Online version in colour.)

Fig.3に刃先と芯鉄領域における3%ナイタールで腐食させた組織のSEM像を示す。ここでは,後述するマイクロ引張試験片を採取した位置(Table 1)と対応する組織を示している。OSとMSともに芯鉄部(Fig.3の10 mm)では,一部の粒界三重点にパーライト組織も確認されるが,大部分がフェライト粒で構成されていた。MSの刃先部では,最も刃先に近い領域(Fig.3の0.4 mm)においてラスマルテンサイト組織が観察された。刃先部と芯鉄部の間(1.0–2.2 mm)では,ラスマルテンサイト基地中に微細パーライト組織が観察されるが,その寸法と割合は刃先からの距離とともに増加した。OSの刃先領域における組織はMSと類似していた。刃先からの同じ距離における組織を比較すると,OSではMSに比べて微細パーライト組織の寸法が大きかった。

SEM images of microstructures of Japanese swords etched with 3% nital. The top row indicates the distance from sharp edge.

| Distance from sharp edge (mm) | Carbon content (mass%) | Yield stress (MPa) | Tensile strength (MPa) | Strain-to-failure (%) | |

|---|---|---|---|---|---|

| OS-edge-L1 | 1.0 | 0.59 | 1943 | 2583 | 16.1 |

| OS-edge-L2 | 0.4 | 0.68 | 2022 | 2094 | 6.6 |

| OS-edge-T | 1.5 | 0.47 | 1646 | 2056 | 6.5 |

| OS-core-L | 10.0 | 0.04 | 373 | 426 | 43.8 |

| MS-edge-L1 | 2.2 | 0.68 | 1888 | 2129 | 6.2 |

| MS-edge-L2 | 1.1 | 0.62 | 1517 | 1715 | 2.7 |

| MS-edge-L3 | 0.4 | 0.63 | 1615 | 1869 | 1.8 |

| MS-edge-T | 2.3 | 0.78 | 1544 | 1983 | 4.0 |

| MS-core-L | 9.5 | 0.08 | 296 | 368 | 27.2 |

微細パーライト組織の形態を確認するため,刃先部においてEBSD測定を行った。Fig.4に刃先部における逆極点図(IPF),image qualityおよびgrain reference orientation deviation(GROD)マップを示す。ここで,GRODは各結晶粒の平均方位を基準として,同一粒内の各測定点との方位差を示す値であり,粒内の変形度合いを表すときによく用いられる24)。つまり,高GROD領域はより強い変形を受けていることを意味する。基地のラスマルテンサイト組織中には,図中に矢印で示すような数µmの粒径をもつフェライト粒が確認されるが,ここでの測定条件では微細なセメンタイトを同定できる分解能をもっておらず,試料の固溶炭素量から類推して微細パーライトであると考えることができる3)。GROD値については,初期のマルテンサイトと微細パーライトで顕著な違いは認められなかった。以上のことより,OSとMSの刃先部における硬さが炭素鋼よりも低い値を示したのは,基地のマルテンサイト組織に微細パーライト組織が混在していたためであり,さらに,OSの硬さがMSよりも低い値を示したのは,その微細パーライト組織の寸法がより大きかったためであると考えられる。

EBSD inverse pole figure (IPF), image quality map (IQ), and grain reference orientation deviation (GROD) maps for sharp-edge regions of old sword (OS) and modern sword (MS). (Online version in colour.)

Fig.5に2つの日本刀から採取したマイクロ引張試験片を用いて得られた応力–ひずみ曲線および引張強度と試験片採取位置(刃先からの距離)の関係を示す。Table 1には,試験片採取位置,炭素含有量,ならびに引張特性をまとめて示す。ここで,降伏応力は塑性ひずみ0.2%の耐力として,引張強度は応力-ひずみ曲線における最大応力として定義している。また,破断ひずみは試験後の両断片のSEM像より計測した。そのため,応力-ひずみ曲線(Fig.5(a))において,破断直前に記録された公称ひずみの値とは一致していない。引張挙動は,刃先(edge)試験片と芯鉄(core)試験片で大きく異なっていた。刃先試験片は荷重方向による挙動の違いは見られず,いずれも,降伏直後に,局所ひずみを伴わずに破断に至った。また,Fig.5(b)に示すように,刃先試験片の引張強度は,OS-edge-L1でやや高いが,その他は採取位置に依らずほぼ同等の値を示している。一方,OSとMSの芯鉄試験片における引張強度はそれぞれ426 MPaと368 MPaと計測された。これらの試験片は大きな局所ひずみを示して破断した(Fig.5(a))。

(a) Nominal stress–nominal strain curves obtained from microtensile tests for sharp-edge and core-region specimens and (b) tensile strength plotted as a function of the distance from sharp edge.

Fig.6は各引張試験片の破面形態を示す。Figs.6(a)および6(b)に示すように,OSおよびMSの芯鉄試験片は,延性材料の典型的な破壊形態であるチゼルエッジ型を呈しており,応力-ひずみ応答(Fig.5(a))とよく対応している。一方,両刀の刃先試験片の破面は粒界割れ(一部ブロック境界分離の可能性(Fig.6(g)))とディンプルにより構成されているが(Figs.6(c)–6(h)),OSの破面におけるディンプル破面率は63.7±6.4%であり,MSの46.1±6.3%よりも高い値を示した。特に,引張強度が最も高いOS-edge-L1においてディンプル破面率も最高値(70.1%)を示した(Figs.5(b)および6(c))。この特異な引張強度の上昇の理由を明らかにするため,OS-edge-L1の破面形態と組織を対応づけて調査した。

SEM images of fracture surfaces of microtensile specimens. (Online version in colour.)

Fig.7は,Fig.6(c)の破面のA–A′部縦断面における反射電子組成像とEBSD IPFおよびGRODマップを示す。ディンプル破面直下の組織は,Fig.7(a)中で矢印で示している部分に対応しており,周囲の組織より暗い反射電子組成コントラストを有している。また,IPFマップでは粗大なフェライト粒領域に対応している(Fig.7(b))。これらは,初期組織において観察されたフェライト粒の特徴(Fig.4)と類似していることから,微細パーライト組織がディンプル破壊していることを示している。また,試験後の微細パーライトにおけるGROD(Fig.7(c))は初期組織(Fig.4)と比べて高い値を示す部分が存在する。このことは,微細パーライト組織の塑性変形がOS-edge-L1の高強度に寄与していることを示唆している。

(a) Backscattered electron (BSE) compositional image, (b) EBSD inverse pole figure (IPF) and (c) grain reference orientation deviation (GROD) maps at a longitudinal cross-section in OS-edge-L1 (marked by red line A–A′ in Fig. 6(c). (Online version in colour.)

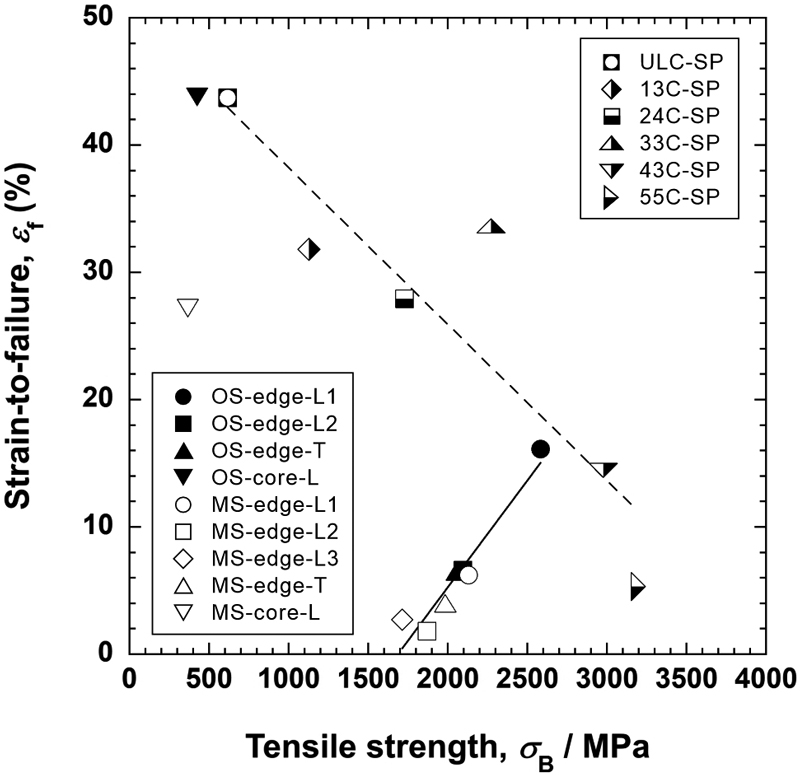

Fig.8に引張強度と破断ひずみの関係を示す。比較のため,種々の炭素濃度の炭素鋼マルテンサイト組織単一パケット試験片を用いて得られた結果21)と併せて示す。OSの引張強度(σB)と破断ひずみ(εF)はそれぞれ2320±263 MPaと11.3±4.8%であり,MS(σB=1922±207 MPaとεF=4.0±2.2%)よりも高い値を示した。これらの傾向は両刀で得られている硬さの大小関係(Fig.2)とは逆になっている。また,炭素鋼マルテンサイト組織単一パケット試験片のσBは塑性不安定開始時の応力により決定づけられ,εFとの関係は一般に金属材料で見られるトレードオフ関係を示すのに対して,日本刀の刃先試験片では早期破断が起こり,引張強度が高いほど破断ひずみが大きくなっており,これらには正の相関関係が見られる。

Relationship between strain-to-failure and tensile strength obtained using microtensile specimens fabricated from Japanese swords and carbon steels with different carbon contents21).

Fig.9に刃先試験片の引張強度と破面における粒界割れの割合の関係,ならびに比較のために実施した中炭素鋼多結晶試験片55C-PCの破壊形態を示す。55C-PC試験片は,複数の旧オーステナイト粒界を含んだ状態の特性を評価するために準備したものであり,試験片寸法をスケールアップさせて(試験部寸法:0.5 mm×0.5 mm×1.25 mm),引張試験に供している。両刀の刃先試験片における引張強度と粒界破面率には負の相関関係が見られる(Fig.9(a))。Figs.9(b)および9(c)に示すように,最も低い引張強度を示した55C-PCは一部でブロック境界での割れが見られるものの,破面の大部分は旧オーステナイト粒界割れによるものであった。したがって,日本刀刃先部の引張強度は粒界割れに支配されている。また,OSの方がMSに比べて,微細パーライトの領域が大きく,硬さは低いが,バラつきは大きいものの,強度と延性がともに高いことを考えると,不均一に存在する微細パーライトは,局所塑性変形によって,粒界割れを抑止することで,強度に寄与していると結論づけられる。

(a) Relationship between tensile strength and intergranular fracture surface fraction in sharp-edge specimens of Japanese swords and carbon steel polycrystalline specimen 55C-PC. (b) SEM image of fracture surface and (c) EBSD IPF map of fracture surface profile in 55C-PC. (Online version in colour.)

Fig.10にOSとMSの片切欠き片持ち梁試験片により得られた荷重–き裂開口変位(P–δ)曲線を示す。全ての試験片において荷重の急激な低下とともにき裂が伝播した。このときの応力拡大係数を不安定破壊が開始するときの破壊抵抗Kunとして定義する。KunはOSで9.1±1.2 MPa m1/2であり,MSの6.9±0.3 MPa m1/2よりも高く,バラつきも大きかった。Fig.11(a)に応力拡大係数と側面からの観察によるき裂進展量の関係を示す。MSにおけるき裂進展開始後のき裂は,旧オーステナイト粒内への偏向を繰り返しながら主に旧オーステナイト粒界に沿って進展しており,いずれの試験片でもき裂進展挙動は類似していた。OSにおいては,OS-edge-T*はMSと同様な伝播挙動を示したが,OS-edge-L*ではき裂が停滞と伝播を繰り返しながら断続的に進展していた。ここで,き裂進展量が計測される前の応力拡大係数をき裂進展開始の破壊抵抗Kinとして定義した。したがって,Kinは本質的な材料の破壊抵抗を示すのに対して,Kunにはき裂伝播に伴う塑性仕事が含まれており,き裂の分岐や架橋現象といった外生的因子の影響が反映される。Fig.11(b)にOSおよびMSにおける引張強度に対して破壊抵抗KinおよびKunをまとめて示す。引張強度の高いOSの方がMSに比べて外生的因子に起因する破壊抵抗(Kun – Kin)が大きいことがうかがえる。

Load–crack opening displacement curves for microfracture specimens fabricated from sharp-edge region of (a) old sword (OS) and (b) modern sword (MS).

Relationships between (a) stress intensity factor and crack extension and (b) fracture toughness and tensile strength in microfracture specimens.

Fig.12に各破壊抵抗と粒界破面率の関係と各試験片の板厚中央部での予き裂先端における破面を示す。ここで,破面における予き裂先端位置は,予き裂導入後に側面から計測したき裂長さを基に,破面特徴の変化より決定した。また,粒界破面の割合は予き裂先端から約20 µm離れた領域を対象として求めた。KinはOSで6.1±0.6 MPa m1/2,MSで5.9±0.3 MPa m1/2と求められ,両刀におけるKinは粒界破面率に依存せず,ほぼ同等の値を示した。また,この値は従来の焼入れままの低炭素鋼ラスマルテンサイト組織で計測された全面粒界割れの破壊靭性値6.1 MPa m1/2 22)と一致していることから,日本刀のき裂進展開始の破壊抵抗は粒界の破壊強度によって決定づけられると考えられる。一方,KunはOSでは大きな偏差があるものの,粒界破面率の低下に伴い増加する傾向にある。また,高Kun値を示したOS-edge-L*では,粒界破面に混ざって,矢印で示すようなディンプルの他に副次き裂が多く観察された(Fig.12(b))。微細パーライトの多いOS(Figs.12(b)および12(c))の方がMS(Figs.12(d)–12(f))よりもディンプル破面率が高いことを考えると,塑性変形が拘束される高応力三軸度状態においても,微細パーライトがき裂伝播抵抗向上に寄与していることが示唆される。

(a) Relationship between fracture toughness and intergranular fracture surface fraction in microfracture specimens of Japanese swords and an intergranular cracking specimen of as-quenched low-carbon martensite steel22). (b–f) SEM images of fracture surfaces at mid-thickness part of specimen.

Yasoらの報告11)によると,MSの4点曲げ試験結果から算出された曲げ破壊強度は4645 MPaと見積もられており,今回計測された引張破壊強度の約2.4倍と極めて高い値であった。また,日本刀には,圧縮の残留応力が刃先から棟にかけて分布しており,この効果を正確に除外することは難しい。本研究では,マイクロ力学試験により日本刀の刃先組織自体の強度を計測することに成功し,組織の不均一性の効果を明らかにすることができた。

室町時代の古刀(OS)および昭和時代の現代刀(MS)の刃先部における力学特性と組織の関係を理解するため,マイクロ引張試験およびマイクロ破壊試験を実施した。得られた結果を以下に示す。

(1)日本刀断面において,刃先から棟までのビッカース硬さ(HV)分布とEPMAにより測定した炭素の濃度分布の対比により,MSの刃先から約4 mmの領域におけるHVは519–803であり,近代製鉄技術で作製した炭素鋼マルテンサイト組織の計測値よりやや低い傾向にあった。OSの刃先から約4 mmの領域におけるHVは285–679であり,MSよりも27%低い値を示した。刃先部では,刃先から離れるにつれ,マルテンサイト組織に混ざって,微細パーライト組織が観察された。また,MSよりもOSの方が,微細パーライト組織の領域が粗大であった。日本刀の刃先部におけるHVには微細パーライト組織の混在が反映されていると考えられる。

(2)刃先部より採取したマイクロ引張試験片は,OSおよびMSのいずれにおいても局所ひずみを示さず最大応力で破断した。引張強度と破断ひずみは,OSでそれぞれ2320±263 MPaと11.3±4.8%,MSでそれぞれ1922±207 MPaと4.0±2.2%を示した。近代製鉄技術で作製した炭素鋼の傾向とは異なり,これらの引張強度と破断ひずみの間には正の相関が見られた。

(3)刃先部より採取したマイクロ引張試験片の破面は粒界破面とディンプルで構成されており低粒界破面率の試験片ほど,高強度を示した。また,OSの方がMSよりディンプルの割合が高く,引張強度も高かった。最も高強度を示したOS試験片について,破面直下の縦断面をEBSD解析した結果,微細パーライト組織とディンプル破面が対応することが示された。

(4)マイクロ破壊試験により計測した刃先部におけるき裂進展開始の破壊抵抗KinはOS,MSに関わらず,近代製鉄技術で作製した低炭素合金鋼で計測された粒界割れの破壊抵抗と同等の値(~6 MPa m1/2)を示した。また,不安定破壊が開始するときの破壊抵抗KunはOSで9.1±1.2 MPa m1/2であり,MSの6.9±0.3 MPa m1/2よりも高い値を示した。このことは,OS,MSいずれにおいても,き裂の進展開始抵抗は粒界の破壊抵抗によって決定づけられるのに対して,OSに多く含まれる微細パーライト組織がき裂伝播抵抗の向上に寄与していることを示唆している。

以上のことより,OSの刃先部では,マルテンサイト組織中に存在する微細パーライト組織に由来して,力学特性にバラつきをもたらすが,一方で,その組織の不均一性こそが日本刀の高強度と高靭性に寄与していることが示された。日本刀の組織と力学特性の理解において,今後,介在物の形成形態の違いなど組織の不均一性に注目した調査が必要である。

島根大学 伊藤正和教授には,研究対象とした日本刀をご提供いただいた。また,名古屋大学 鬼柳善明教授,島根大学 A.H. Pham助教および大庭卓也教授,J-PARCセンター 及川健一博士,北海道大学 佐藤博隆准教授には,論文執筆に際して有益なご助言をいただいた。ここに記して謝意を表す。本研究の一部は,JSPS科研費JP20H00311の助成を受けて実施したものである。