2024 年 110 巻 7 号 p. 522-531

2024 年 110 巻 7 号 p. 522-531

Effect of copper on solidification microstructure and solidification process were investigated for high carbon high speed steel type alloys (Fe-2.0%C-5%Cr-5%Mo-5%V-0~7.5%Cu in mass%). The microstructure of all as-cast specimens with different copper content is dendrite consisting mainly of primary γ, MC-γ eutectic and M2C-γ eutectic. In the copper-free specimen, the shape of dendrite is granular (or equiaxed), while in the copper added specimens, it is columnar, and the columnarization trend become more pronounced with increasing the amount of copper content. Furthermore, the secondary dendrite arm spacing decreased with increasing amount of copper content. The volume fraction of primary γ dendrite gradually decrease and MC-γ eutectic gradually increase with increasing of the amount of copper content. While the volume fraction of M2C-γ eutectic is approximately constant regardless of the amount of copper content. The concentrations of chromium, molybdenum and vanadium within microstructure were approximately constant regardless of the amount of copper content in any microstructures. While the concentration of copper within microstructure was higher in order of dendrite, MC-γ eutectic and M2C-γ eutectic compared with any copper content, and its order corresponds to the solidification prosses. These results suggest that copper tends to remain in the solid phase (that is dendrite) rather than redistribute to the liquid phase during solidification.

現在,鉄鋼の熱間圧延プロセスにおけるワークロール材として使用されている高炭素高速度鋼系合金は,高速度鋼と類似した合金組成を持ち,炭化物生成元素(Cr,Mo,V等)により高硬度かつ微細な初晶・共晶MC型およびM2C型炭化物を晶出させ1,2,3,4,5),熱処理によって母相中に二次炭化物を微細に析出させた耐摩耗性に優れる合金である6,7,8,9,10)。しかしながら,近年の圧延需要の拡大や圧延材の高強度化・多様化に対応するため,硬さや耐摩耗性の向上だけでなく,耐衝撃耐性や靭性などの向上による総合的な強化が求められている11,12,13,14)。一方,鋼の組織制御分野において,Cuは鉄中に過飽和に固溶させた後,800 K程度の温度域で時効処理することで,母相に微細なCu粒子を分散されることができるため,鉄にCuを添加した析出強化鋼として,研究がなされてきた15,16,17,18,19,20)。とくに,固溶Cuは低温靭性を高めること21),析出分散したCu粒子は引張変形時の局部変形能を高めること22)が明らかとなっており,Cuを上手く活用することで,硬さや強度だけでなく,耐衝撃性や靭性などの様々な特性を向上させうる可能性を秘めている。またトランプエレメントであるCuを添加した合金の研究は,環境保全や希少資源の有効利用としての意義があると考えられる。

著者らはこれまで,上述の高炭素高速度鋼系合金に最大で約4 mass%(以下,%と略記)のCuを添加した試料について,高速度鋼系合金の凝固組織に及ぼすCu添加の影響を調査し,Cuは炭化物の種類や体積率にはあまり影響せず,デンドライトの形状の変化や二次アーム間隔を減少させる傾向にあることを示した23)。しかしながら,凝固組織の明確な生成機構は十分解明できなかった。

そこで本研究では,Cu添加量を7.5%まで拡大した高炭素高速度鋼系合金を用いて,凝固過程において形成される組織と各合金元素の分布を詳細に解析し,高炭素高速度鋼系合金の凝固組織および凝固に伴う各組織の形成過程に及ぼすCu添加の影響を評価した。

本研究で用いた試料は,総質量が1 kgとなるように,電解鉄,高純度黒鉛,純クロム,フェロモリブデン,フェロバナジウム,無酸素銅を原料として,Fe-2%C-5%Cr-5%Mo-5%V-0~7.5%Cuの組成となるように配合し,Ar雰囲気の高周波誘導加熱炉で溶解し,遠心鋳造法で金型に接触して作製されるロール表面に近い諸特性を得るため,鉄製金型(150w×230l×40t mm,試料寸法φ15×200 mm)に鋳込み,Table 1に示す合金組成の試料を作製した。Base合金は,Cuを添加した試料との比較用であり,一般的な高炭素高速度鋼系合金の組成である。Base合金にCuを1~7.5%Cuを添加した試料を4水準作製してCuの効果を評価した。丸棒試料の横断面を5 mmの厚さに切り出された鋳造各試料は,エメリー紙による湿式研磨後に最終仕上げとして鏡面研磨して,3%ナイタール溶液により腐食し,観察に供した。組織観察は,鋳壁から直径の約1/4の観察位置に対して,光学顕微鏡および走査型電子顕微鏡(SEM. 日立ハイテク社製,SU3500)を用いて行った。デンドライト二次アーム間隔については,デンドライトの二次アームが十分発達し,アームの整列しているデンドライトが多数存在する試料については二次枝法によって,粒状もしくは等軸状のデンドライトが多い試料については交線法を用いて評価した24)。また,晶出した各組織の合金元素の濃度を明らかにするため,SEM/EDSを用いて,加速電圧10 kVで元素分析を行った。Thermo-Calcにより,FEV6のデータベースを使用して平衡状態図も作成した。さらに,晶出相の同定およびCu粒子の析出の有無を確認するため,X線回折を用いた結晶構造の解析を行った。X線回折実験は,Cu-Kαを線源とするX線発生装置(リガク社製,RINT2100)を用いて行い,得られた各相のピークは,解析ソフトウェアPDXL2によってバックグラウンド除去後,Kα1とKα2に分離し,Kα1回折ピークの回折角度θを測定し,次式の関係からfcc相の格子定数aを求めた。

| (1) |

| (mass%) | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | P | S | Cr | Mo | V | Cu | |

| Base-alloy | 2.03 | 0.097 | 0.01 | <0.003 | 0.006 | 4.97 | 5.26 | 4.88 | <0.01 |

| 1Cu-alloy | 1.90 | 0.110 | 0.01 | <0.003 | 0.008 | 4.89 | 5.35 | 4.89 | 1.03 |

| 2Cu-alloy | 1.91 | 0.090 | 0.01 | <0.003 | 0.006 | 4.84 | 5.27 | 4.93 | 2.07 |

| 4Cu-alloy | 2.01 | 0.082 | <0.01 | <0.003 | 0.004 | 4.90 | 5.32 | 5.06 | 4.06 |

| 7.5Cu-alloy | 1.92 | 0.100 | 0.01 | <0.003 | 0.005 | 4.94 | 5.44 | 4.9 | 7.37 |

ここで,dおよびhklは格子面間隔およびミラー指数である。以上の化学分析と構造解析によりデンドライトおよび晶出炭化物の生成過程について解析した。

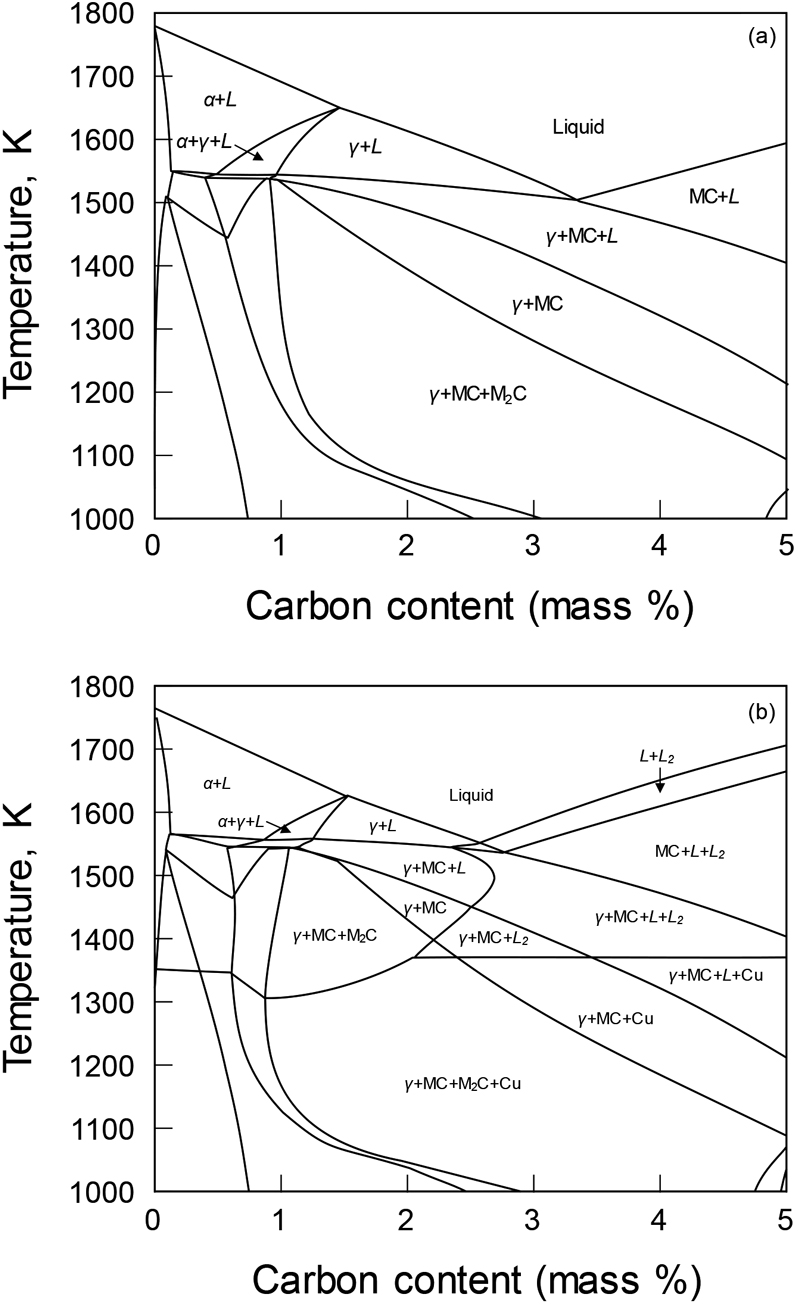

Fig.1は鋳造により作製した各試料における光学顕微鏡組織を図(a)~(e)およびSEMにより得られた反射電子(BSE)像を図(f)~(j)に示したものである。Fig.1(a)および(f)に示すように,Base合金の凝固組織は,後述するように,主として初晶γから成るデンドライト,その間隙に弱いコントラストを示すMC型炭化物とγがコロニー状に配列した共晶組織および強いコントラストを示すM2C型炭化物とγがラメラ状に配列した共晶組織が観察された。デンドライトは,丸みを帯びた粒状もしくは等軸状であった。一方,約1%のCuを添加した1Cu合金(図(b)および(g))では,構成するデンドライト相と間隙の炭化物共晶組織に大きな変化は見られなかったが,デンドライトが成長方向にわずかに伸張していた。さらに,Cu添加量の多い試料(2Cu,4Cuおよび7.5Cu合金)では,1Cu合金と同様に構成相には変化が無く,これはThermo-Calcから予想される構成相と同一であった。一方,図(c)~(e)に示されるように,デンドライトは図中に示す凝固方向(鋳壁から中心)に向かって伸張した柱状の形態を示し,Cu添加量に応じて柱状化する傾向が顕著になっている。このような特定の方向へのデンドライトの成長,すなわち等軸晶から柱状晶への変化は,一般に,固液界面での温度勾配が大きくなったことを意味している。温度勾配は主として注湯温度等の上下に起因する因子であり,Gunjiらは,溶湯温度および鋳型温度を変化させた高速度鋼の凝固組織を調査し,温度勾配の大きな試料ほど柱状晶となる傾向を報告している25)。また,Haradaらは,0.7%C鋼について,注湯温度と融点との差である過熱度が高いほど等軸晶率が低下することを報告しており26),本研究においても注湯温度等による過熱度の影響が考えられる。本実験で用いた高周波誘導加熱炉では注湯温度の測定が困難であり不明であるが,デンドライトの形態の変化はCu添加量の増加に対応していた。したがって,仮に注湯温度が試料間で異なっていたとしても,その誤差による影響はCu添加によるものと比較して小さいと考えられる。本実験における注湯温度が試料間で一定と仮定すると,Cu添加に伴い融点が低下するため,過熱度が大きくなり,その結果,温度勾配が大きくなり,柱状化する傾向が強まった可能性が考えられる。Fig.2は本実験で用いた高炭素高速度系合金のThermo-Calcによって求めた平衡状態図を示す。各試料の融点はBase合金で1620 K,1Cu合金で1612 K,2Cu合金で1607 K,4Cu合金1597 K,7.5Cu合金で1581 Kであり,Cu添加によって融点が低下していた。一方,温度勾配だけでなく凝固温度範囲に依存してデンドライトの形態が変化する場合もある。Oyaらは,銅系合金について,凝固温度範囲が極端に狭いCu-Al合金よりも凝固温度範囲が広いCu-Sn合金の方が等軸晶の生成領域の拡大および結晶粒径が大きくなることを報告している27)。初晶γの凝固温度範囲をFig.2から見積もったところ,Base合金で134 K,1Cu合金で126 K,2Cu合金で122 K,4Cu合金で114 K,7.5Cu合金で101 Kであり,Cu量の増加に応じて凝固温度範囲が縮小されていることが分かる。したがって,本研究におけるデンドライト組織の柱状化にはCu量の増加に伴う過熱度の増加および凝固温度範囲の縮小の二つの効果が影響していると考えられる。

(a-e) Optical micrographs and (f-j) backscattered electron images of specimens that were contained with various copper content. (a, f) Base-alloy, (b, g) 1Cu-alloy, (c, h) 2Cu-alloy, (d, i) 4Cu-alloy and (e, j) 7.5Cu-alloy.

Effect of Cu on phase equilibrium in high carbon high speed steel type cast alloy.

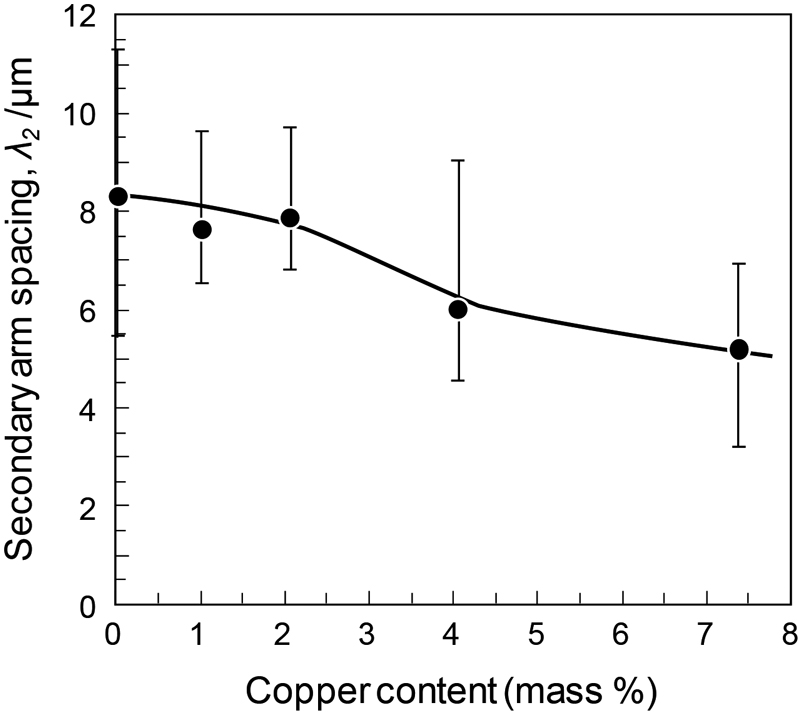

Fig.3はCu添加に伴うデンドライト二次アーム間隔(λ2)の変化を示す。λ2はCu無添加のBase合金では約8.3 µmの値を示したが,Cu添加量の増加にしたがって,ゆるやかに減少し,2Cu合金では7.9 µm,7.5Cu合金では5.2 µmと0.5 µm/mass%の割合で低下していた。これは,初期組成が増加したことに起因するとも考えられるが,Fig.1で述べたように,Cu添加に伴って初晶γの凝固温度範囲が狭くなるため,同一の冷却速度であっても固液界面での部分凝固時間が短くなるため,Cu添加に伴ってλ2が減少したとも考えられる。

Change in dendrite secondary arm spacing with increasing of copper content.

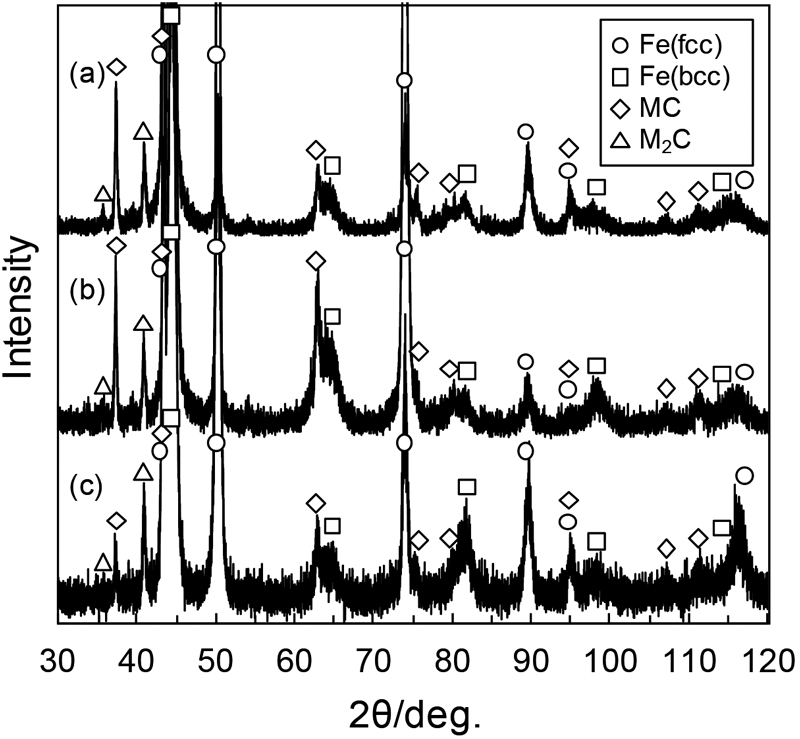

晶出した各組織の結晶構造を同定するため,XRDにより試料の構造解析を行った。Fig.4はBase合金(a),4Cu合金(b)およびの7.5Cu合金(c)のX線回折プロファイルを示す。30~120°の広い範囲において,Base合金はfcc,bcc,MCおよびM2C相から予想される回折ピークが確認された。一方,Cuを添加した試料のピークも同図中に示したが,同一の回折角度にピークが確認され,生成した相はCuを添加しても同じであった。なお,fcc構造を持つγ相とbcc構造を持つα相の両方が検出された。本研究では金型を用いて鋳造したため,γ→α変態の温度域での冷却は速いと考えられる。したがって,デンドライトの大部分は未変態の初晶γのまま残存し,その一部が冷却中の相変態によってγ→α変態し,回折ピークとして検出されたものと考えられる。

X-ray diffraction profiles of (a) base-alloy, (b) 4Cu-alloy and (c) 7.5Cu-alloy.

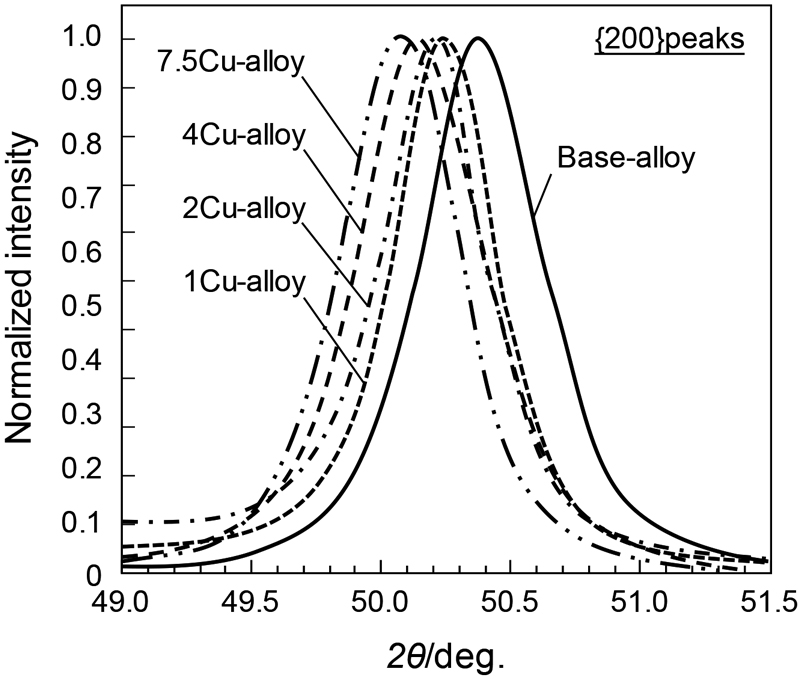

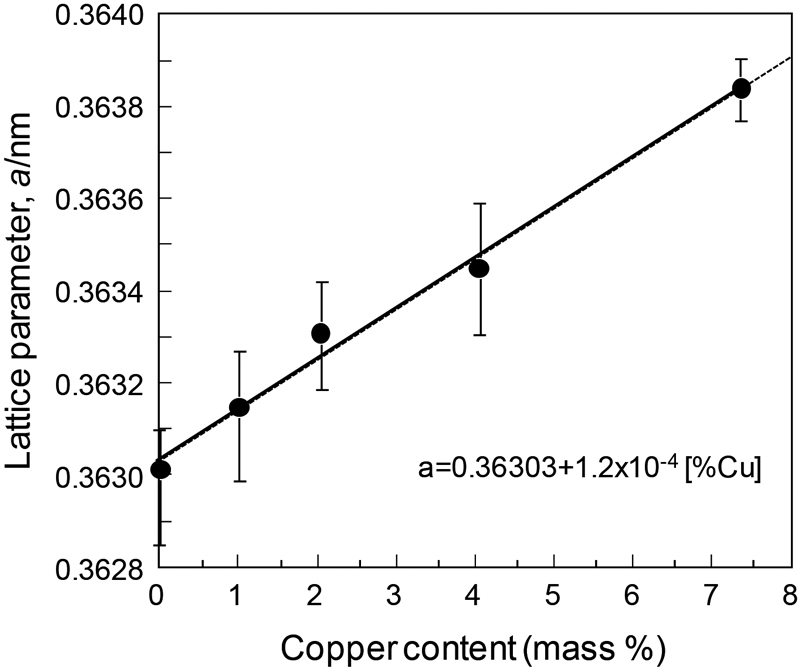

さらに,Cuを添加した合金では,Cuの固溶によって,格子面間隔が広がり,回折ピークが低角側へシフトすると考えられる。そこで,{200}γ回折ピークを一例として抜粋し,各試料間のピーク位置を比較したものをFig.5に示す。Base合金は50.4°の位置に{200}の回折ピークが確認されている。一方,Cuを添加した試料では,例えば4Cu合金では50.1°の位置に{200}の回折ピークが確認され,Cu添加量の大きな合金ほど低角側へのピークシフトがみられた。このことからCuによって{200}γ格子面間隔が広がっていることが分かる。そこで,{200}γ回折ピークから格子定数を評価し,Cu量の関係をFig.6に示した。なお,格子定数の評価には5点以上の測定を行い,その平均値から最小二乗法で求めた直線を併示する。γ相の格子定数は,Cu無添加のBase合金では0.3630 nmを示し,Cu量の増加に従って直線的に増加した。SyarifらはCu添加に伴うフェライト鉄の格子定数の変化について調査し,Cu添加量に応じて格子定数が増加することを報告しており21),本試料の初晶γ相も同様の傾向を示した。なお,本実験では添加した炭素量が同程度となるよう配慮を行っているが,試料間で固溶炭素量が異なり,Cuを添加した試料の固溶炭素量が高くなっていた場合,格子定数が増大すると考えられる。そこで,Thermo-Calcを用いてγ+MC共晶の凝固が開始した時点でのCの固溶限を見積もったところ,Base合金で3.08%,4Cu合金で2.60%であり,Cuを添加することで初晶γのCの固溶限が減少する傾向が得られた。なお,Thermo-Calcを用いて求めたBase合金(a)および4Cu合金(b)の平衡状態図をFig.7に示す。このことから,少なくともCu添加によってγ相内のCの固溶量が増加するとは考え難く,本XRD装置の結果からはCu添加に伴うγ相の格子定数の増加はCuの固溶に由来し,大部分のCuは基地中に固溶しているものと考えられる。

X-ray diffraction peaks reflected from {200} austenite in specimens.

Relation between lattice parameter of austenite phase and Cu content in specimens.

Effect of C on phase equilibrium of (a) base-alloy and (b) 4Cu-alloy.

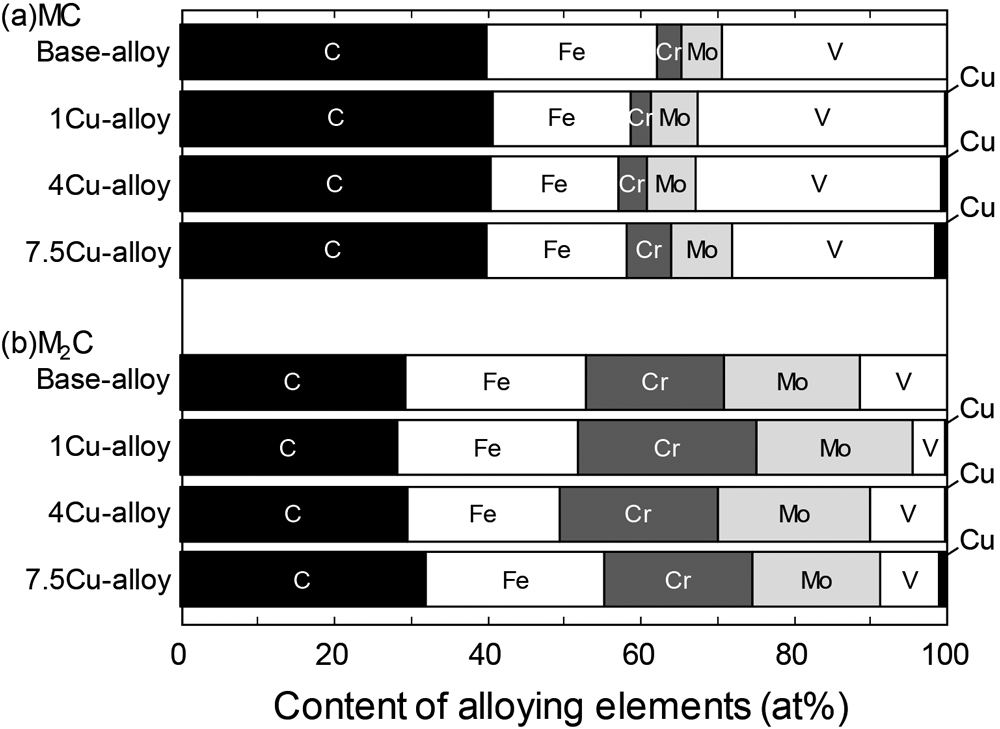

Cu添加による炭化物の種類に差異は認められなかったが,炭化物の化学組成や成長過程に影響を及ぼしていると考えられる。そこで,SEM/EDSを用いて,Base合金,1Cu合金,4Cu合金および7.5Cu合金について,各炭化物相に対する点分析を行った。得られた元素分析の結果をFig.8に示す。なお,各データは異なる視野における別々の炭化物5点以上に対して測定を行い,その平均値を採用した。弱いコントラストを示した(a)MC型炭化物において,Base合金の元素の構成割合M(Fe+Cr+Mo+V):Cは,全ての合金でおよそ6:4であり,主にVを含有していた。なお,標準試料を用いて検定したが,濃度の比は1:1ではなかった。これはMC炭化物の構成元素が多い事や,金型で作製した組織が小さく,解析範囲の大きさおよび深さが影響を受けたこと,特にCはEDS分析であることなどが原因と考えられる。ここでは,XRDやThermo-Calc等の結果を総合的に評価し,MC型炭化物と同定した。続いて,Cuを添加した試料では,検出されたCu濃度は7.5Cu合金において1.89 at%であり,構成割合もBase合金とほぼ等しく,Cu添加はMC型炭化物の構成元素の割合には著しく大きな影響は与えなかった。一方,強いコントラストを示した(b)M2C型炭化物において,Base合金の元素の構成割合M(Fe+Cr+Mo+V):Cは,全ての合金でおよそ7:3であり,主にCrおよびMoを含んでいた。したがって,Fig.1に示したコロニー状の組織はVを主体としたMC型炭化物とγの共晶組織であり,ラメラ状の組織はCrおよびMoを主体としたM2C型炭化物とγの共晶組織と判断される。Cuを添加した試料ではわずかな濃度の変化はあるものの,7.5Cu合金のCuの割合は1.1 at%程度であり,MC型炭化物と同様,M2C型炭化物の構成にも著しく大きな影響は与えなかった。

Content of alloying element of carbide phase measured by SEM/EDS for base-alloy, 1Cu-alloy, 4Cu-alloy and 7.5Cu-alloy.

Fig.9に画像解析ソフトを用いて各試料の晶出した組織の面積率を測定し,任意断面での面積率は体積率と同等であることから,体積率(V,vol.%)として表し,Cu添加量との関係で整理した結果を示す。デンドライト(主として初晶γ)の体積率はBase合金では62.5 vol.%を示しており,1Cu合金まではほぼ一定であり,それ以降Cu添加量に応じて減少し,7.5Cu合金では55.0 vol.%となった。一方,γ+MC共晶の体積率はBase合金および1Cu合金はおよそ32.0 vol.%と一定であり,それ以降Cu添加量に応じて増加し,7.5Cu合金では40.9 vol.%となった。これらの組織に対し,γ+M2C共晶の体積率はおよそ5 vol.%と,Cu添加量に依らずほぼ一定であった。Fig.1で述べたように,初晶γの凝固温度範囲はCu量の増加によって縮小する。さらに,Fig.7に示す平衡状態図から見積もられた炭素の共晶組成はBase合金で3.34%,4Cu合金で2.78%を示したことから,Cu添加によって共晶組成も減少した。したがって,Cu添加によって初晶γの晶出量が減少し,その結果,γ+MC共晶の晶出量が増加したものと考えられる。なお,初晶γおよびγ+MC共晶の両組織とも晶出量の変化量は最大でおよそ9 vol.%程度であった。以上のことから,Cuは炭化物相を含む共晶組織へ及ぼす影響は小さく,主として初晶γ組織(形態や粒径や体積率)に影響を及ぼしていると考えられる。

Relation between volume fraction of each microstructure and copper content.

各組織の晶出は凝固時の固液界面における合金元素の再分配によって,液相中の合金元素の濃度変化を伴う現象である。したがって,合金元素の再分配挙動およびそれに及ぼすCuの影響を明らかにするため,それぞれの合金元素の分布に着目して調査を行った。まず,炭化物の形成過程を明らかにするために,4Cu合金について,炭化物近傍のSEM/EDSによる元素マッピング分析を行った。その結果を同一領域のBSE像とともにFig.10に示す。BSE像の右方に観察されたMC型炭化物では,Vのマッピング像が示すようにVが濃化しており,一方,BSE像の左方に観察されたM2C型炭化物ではそれぞれCrとMoのマッピング像に示すようにCrとMoが濃化していた。したがって,Fig.6の点分析の結果で述べたように,MC型炭化物はVを主体とし,M2C炭化物はCrとMoを主体として晶出したと判断される。なお,本研究で添加した元素の炭化物形成能はVが最も高く,Base合金と構成相が変らないことから,凝固はデンドライト(初晶γ),γ+MC共晶,γ+M2C共晶の順に進行したと考えられ,Thermo-Calcから予想される凝固過程と一致した。一方,Cuは炭化物の確認される領域に対応して濃度が低下し,γ相に多く分布していた。そこで,各合金元素の分布に及ぼすCuの影響を明らかにするため,Fig.11は,各凝固組織について,それぞれの組織の80%程度を含む領域(デンドライトについては二次アーム)に対してSEM/EDSによる定量分析を5回以上行い,その平均濃度をCu添加量で整理した結果を示す。Base合金におけるCr濃度はデンドライト(初晶γ)では3.5%,γ+MC共晶では4.3%,γ+M2C共晶では13.0%を示しており,一方,Cu添加試料においてもCu添加量によらずほとんど変化しなかった。同様に各組織中のMoおよびVの濃度も,Cu添加量によらずほとんど変化しなかった。これらの実験結果は,Cuは凝固時に他の合金元素の再分配挙動にほとんど影響を及ぼさないことを示唆している。一方,各組織中のCuの濃度は,Cu添加量の増加に応じて,全ての組織で直線的に増加し,いずれのCu添加量で比較しても,組織中のCu濃度は,初晶γで最も高く,γ+M2C共晶で最も低くなっていた。これは,初晶γ相にCuが多く固溶していることから,初晶γ相に対する分配係数(CS/CL)が1より大きく,比較的早く凝固する初晶γ相に多く分布したと考えられる。そのため,共晶組織を形成する際には液相中のCuが上述した凝固過程に準じて減少し,さらに,γ+MC共晶およびγ+M2C共晶組織においてγ相の体積割合に応じてCuが減少したと考えられる。

EDS mapping images of 4Cu-alloy. (Online version in color.)

Change in concentration of alloy elements within microstructure with increasing of Cu content.

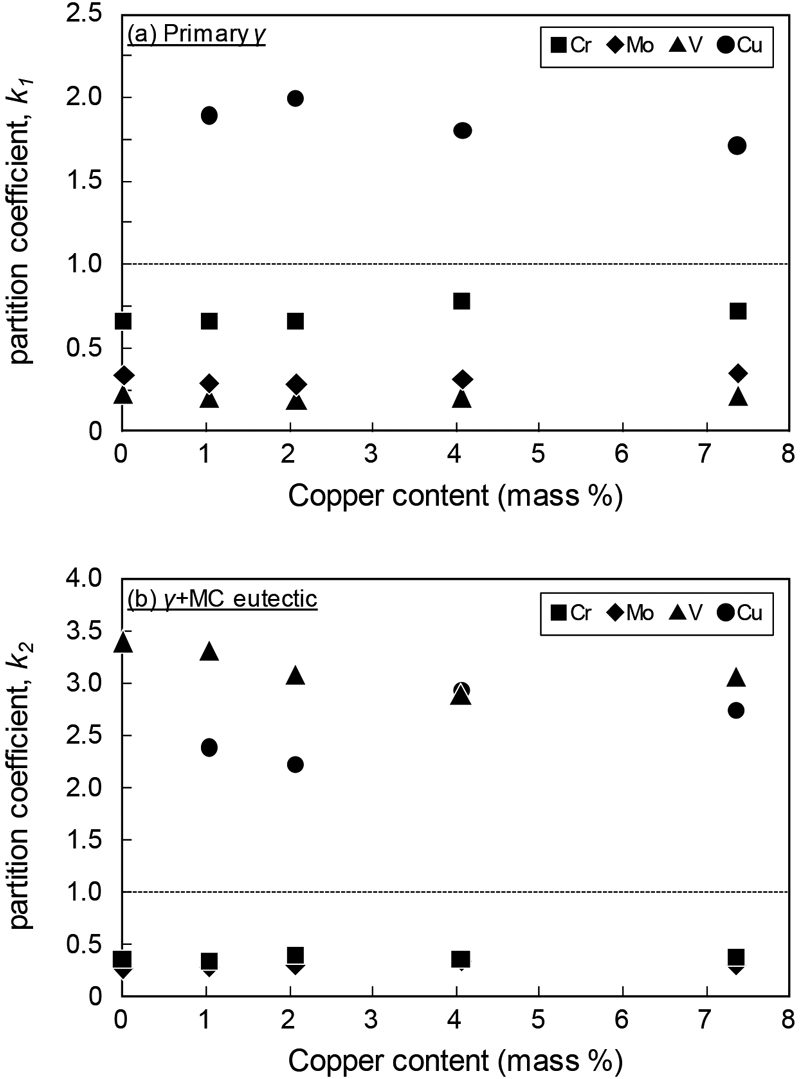

以上の解析結果から,Cu添加高炭素高速度鋼系合金の初晶γ,γ+MC共晶およびγ+M2C共晶組織の形成に伴う液相内の溶質濃度の変化を推定し,炭化物の形成過程に及ぼすCu添加の影響を考察した。まず,それぞれの組織が成長する過程における各元素の分配係数(k(X)=CS(X)/CL(X))をEDSによる分析値と体積率の関係から決定した。デンドライト組織(初晶γ)が成長する過程において,固相の平均濃度(CS1)は元素分析で求めたγの平均濃度とした。一方,液相の平均濃度(CL1)は,γ+MC共晶の平均濃度(CMC)およびγ+M2C共晶の平均濃度(CM2C)をそれぞれの体積率(VMCおよびVM2C)を考慮して,式(2)から求め,デンドライト組織が成長する過程における分配係数(k1=CS1/CL1)を決定した。

| (2) |

次に,γ+MC共晶が成長する過程においては,γ+MC共晶の平均濃度を(CS2)とし,γ+M2C共晶の平均濃度を液相の平均濃度(CL2)とし,分配係数(k2=CS2/CL2)を求めた。

以上から算出した分配係数をCu量で整理した結果をFig.12に示す。デンドライト組織(初晶γ)が成長する過程において(a),Base合金のCr,Mo,Vのk1は,0.68,0.34,0.22であり,いずれの元素でも1より小さな値を示し,液相中に濃化する傾向が強いことを示す。Yamamotoらは,Base合金とほぼ同等の合金組成の高炭素高速度鋼系合金について,凝固途中で急冷し,組織間の元素分析を行うことで分配係数を見積もっており28),デンドライト組織(初晶γ)が成長する過程におけるCr,Mo,Vの値は0.75,0.41,0.41を報告しており,本実験と同様に1より小さな値を示した。γ+MC共晶が成長する過程において(b),Base合金のCr,Mo,Vのk2は,0.31,0.25,3.28であり,Vのみ1より大きな値を示し,Vは固相に残存する傾向にあることが分かる。一方Yamamotoらは,Cr,Mo,Vの値として0.55,0.37,2.82を報告しており,本実験と同様にVのみ1より大きな値を報告している。以上の比較から,冷却条件や測定方法の違いによって絶対値は異なっているものの,いずれの数値も近い値を示していることから,本実験で用いた分配係数の評価は妥当と考えられる。一方,Cuを添加した合金においては,合金種によって数値に多少のばらつきが認められるが,Cu添加量による顕著な変化はみられなかった。また,Fig.11で示した各組織内の元素濃度は,Cr,Mo,Vについてはほぼ一定の値を示し,Cuについては直線的に増加していたことから,本実験条件においてCu添加に伴う顕著な分配係数の変化はないものと考えられる。

Relation between partition coefficient to (a) primary γ and (b) γ+MC eutectic and Cu content in high carbon high speed steel type cast alloy.

求めた分配係数を基に,次に示すScheilの式によって凝固の進行に伴うCLの変化を推定し,固相率(fs)との関係で整理した。その結果をBase合金はFig.13に,4Cu合金はFig.14に示す。

| (3) |

Redistribution behavior of alloying elements in residual liquid of Base-alloy.

Redistribution behavior of alloying elements in residual liquid of 4Cu-alloy.

ここで,C0は各元素の初期組成,fsは固相率,CLは成長により残留した液相内の各元素の濃度を示したものである。Fig.13で示すBase合金では,初晶γが成長していく過程において,残液中のCr,MoおよびVの濃度が増加した。初晶γに対するCr,Mo,Vの分配係数はそれぞれ0.68,0.34,0.22であり,いずれも1より小さいため各元素の濃度が増加したものと理解できる。初晶γの成長にともない,残液中のVおよびCの濃度が増加し,γ-MC共晶線に達することでL→γ+MC共晶反応が開始する。このとき,推定されたCLはVがおよそ10.5%,Moがおよそ10.0%,Crがおよそ6.8%であった。MC炭化物が晶出し始めると,MC相の主要構成元素であるVは液相から減少する。これはγ+MCにおけるVの分配係数が1より大きいためである。一方,分配係数が1より小さいCrとMoの濃度はさらに増加する。とくにMo濃度はγ+M2C共晶反応の直前には約13%まで増加した。したがって,残液中へのCrとMoの濃縮およびV濃度の減少によってγ+M2C共晶組織が晶出するため,M2C相は主としてMoとCrによって構成されていたと理解できる。一方,Cuを添加した4Cu合金(Fig.14)でも,Cr,MoおよびVの濃度変化はCuを添加していないBase合金と同様の挙動を示し,分配係数にも大きな差異は認められなかった。Cuの分配係数は,初晶γおよび共晶MC成長時のいずれにおいても1より大きく,凝固過程において残液中のCuの濃度は一様に減少した。以上のことから,高炭素高速度鋼系合金の凝固は,液相中の合金濃度が大きく変化することで炭化物相を形成するが,Cuは凝固過程において,液相に分配される傾向が小さく,他の合金元素の再分配挙動および炭化物の形成にはほとんど影響しないと結論付けられる。

高炭素高速度鋼系合金に最大7.5%のCuを系統的に添加した試料の凝固組織およびその組織中に分布した各合金元素の濃度を解析し,以下の結論を得た。

(1)全ての試料において,初晶γから成るデンドライト組織,その間隙にMC型炭化物とγから成るコロニー状の共晶組織およびM2C型炭化物とγから成るラメラ状の共晶組織が観察され,Cu量が変化しても晶出した組織の種類に変化はみられなかった。

(2)デンドライト(初晶γ)は,Cuを添加していないBase合金では丸みを帯びた等軸状の形状であったが,Cu量の増加にしたがって,特定方向に柱状化する傾向がみられた。また,Cu添加量に応じて,体積率および二次アーム間隔λ2は減少していた。

(3)各組織の体積割合は,Cu添加量に応じて最大で9%程度変化した。初晶γは減少し,γ+MC共晶は増加し,γ+M2C共晶は一定であった。これはCu添加によって,初晶γの凝固温度範囲が縮小し,γの晶出量が減少したことに起因すると考えられる。

(4)MC炭化物にはVが濃化し,M2C炭化物にはCr,Moが濃化していた。したがって,凝固はまず初晶γが晶出し,次いで,炭化物形成能の高いVを主体としてγ+MC共晶の晶出,最後にγ+M2C共晶の晶出の順に進行したと判断され,これはThermo-Calcを用いて評価した凝固過程と一致した。

(5)各組織中の炭化物形成元素(Cr,Mo,V)の平均濃度はCu添加量に関わらず,一定であった。一方,組織中のCuの平均濃度は,全ての組織でCu添加量に応じて直線的に増加し,また,上述の凝固過程に応じて,初晶γで最も高く,γ+M2C共晶が最も低かった。したがって,Cuは凝固時に液相に再分配される傾向が小さいため,残液中から晶出する共晶組織の形成に及ぼす影響が小さいと考えられる。