2025 年 111 巻 9 号 p. 514-525

2025 年 111 巻 9 号 p. 514-525

A fundamental study on the axial crush performances of HSS (High Strength Steel) was carried out to clarify the effects of microstructures and mechanical properties on crashworthiness. Axial crush tests were performed to evaluate the crush performances of the HSS with different microstructures and mechanical properties and identify the fracture origin. The cracks were observed in the press formed area, and they worked as the fracture origin. The high λ (Hole expansion ratio) steel showed excellent crush performances by crack suppression. The crush deformation in the press formed area was simulated by the ORB (Orthogonally Reverse Bending) fracture tests and the crack suppression factors were investigated. Through the ORB fracture test, it was clarified that the reduction of the hardness gaps between phases and the refinement of the hard phases (Fresh martensite) were effective for suppressing cracks in the press formed area. These microstructures were obtained by the Q&P (Quenching & Partitioning) process for increasing λ. Therefore, it was found that the microstructural design for increasing λ also contributed to excellent crush performances.

自動車用鋼板の高強度化(ハイテン化)は,車体軽量化による燃費・電費向上の目的でこれまで開発が進められてきたが,自動車排出ガス規制の厳格化を背景に更なる高強度化と適用部位の拡大が求められてきている。自動車用鋼板に求められる衝突特性は適用部材によって異なる。センターピラーやサイドシルのようなキャビン周りの部材は衝突時の変形を抑える非変形部材に分類され,980 MPa 級以上の超高張力鋼板はこれまで主にこれらの非変形部材に適用されてきた。一方,フロント・リヤサイドメンバーやクラッシュボックスのような部材は衝突時に変形し衝撃を吸収させるエネルギー吸収(EA:Energy Absorptionと呼称する)部材に分類され,EA部材には440~780 MPa級の高張力鋼板が主に適用されている。更なる車体軽量化を達成し,自動車の燃費向上に寄与するためには,EA部材の更なるハイテン化が不可欠である。現行の440~780 MPa級の高張力鋼板では軸圧壊変形時に破断せず蛇腹状(コンパクトモードと呼称する)に圧壊変形し,安定的に衝突エネルギーを吸収できる。このため従来は圧壊変形モードの安定化が課題となることは少なかった。一方,980 MPa級以上では軸圧壊変形時にコンパクトモードで圧壊せずに破断する場合があり,この軸圧壊変形時の破断が課題となっている。その理由は破断が生じた場合,変形モードが不安定となり,吸収エネルギーのばらつきの増加,つまりロバスト性の低下を引き起こすためである1,2)。このように,980 MPa級以上の超高張力鋼板では,衝突時の変形モードの安定化の観点から,軸圧壊時の破断を抑制するための材料設計が必要である。

しかしながら,軸圧壊における変形は複雑であり,軸圧壊変形時の破断挙動に対してどのような材料因子が影響しているかを特定することは非常に困難である。

そのため,これまで曲げ性や伸びフランジ性に優れた材料において,軸圧壊変形時の破断が抑制されることが一部報告されている3,4,5,6)が,その組織的な破断抑制メカニズムについて調査した例は少ない。

超高張力鋼鈑における軸圧壊変形時の破断現象に関して,堺谷らは,プレス成形時に予加工を受けた曲げ稜線部(曲げ予加工部)の割れが起点となっていることを明らかにし,さらに,プレス成形による曲げ予加工部の軸圧壊変形を模擬した直交逆曲げ(ORB:Orthogonally Reverse Bendingと呼称する)破断試験を考案し,ORB破断試験によって軸圧壊時の耐破断特性が評価可能であると報告した7)。ORB破断試験では,プレス成形を曲げ予加工により模擬し,曲げ予加工に対し直交方向の曲げ戻し加工によって軸圧壊変形を模擬することで,複雑な軸圧壊変形時の破断挙動の基礎評価が可能である。

本研究では,軸圧壊変形時の破断抑制によるロバスト性向上のため,軸圧壊時に破断の起点となる部位に着目し,ORB破断試験を用いて軸圧壊変形を模擬することで,複雑な軸圧壊変形時の破断現象を基礎的に評価することを試みた。また,同じ強度レベルで組織・材料特性の異なる高張力鋼板を作製し,軸圧壊変形時の破断挙動に及ぼす材料組織および機械的特性の影響について精緻に調査し,超高張力鋼板における軸圧壊破断抑制の材料設計指針について考察した。

軸圧壊変形時の破断現象に及ぼす組織因子および材料特性の影響を明らかにするために,本研究では組織や材料特性の異なる引張強度(TS:Tensile Strength)がおよそ900 MPaの鋼板を実験室で作製し供試鋼とした。

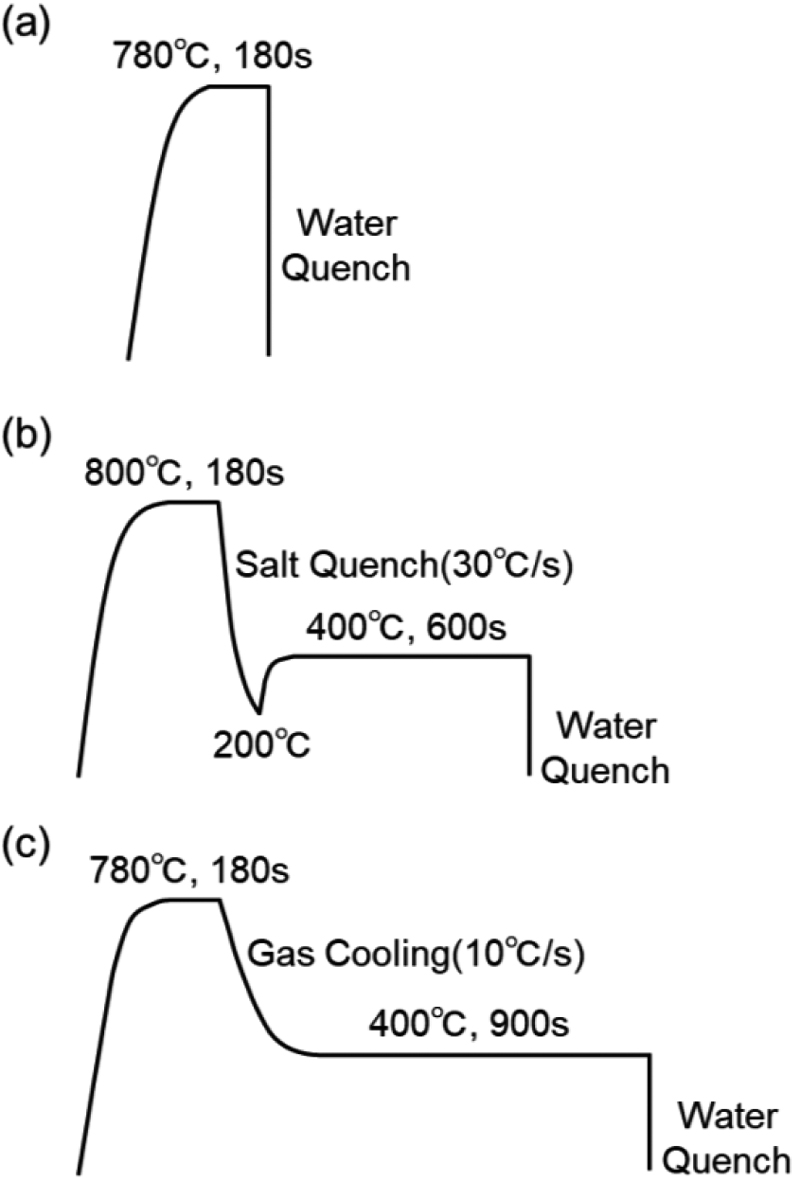

供試鋼の成分をTable 1に示す。C,Si,Mnを添加した成分系で種々の組織を造り込んだ。各組織で同等の強度とするためにC量を調整し,成分の影響を極力小さくするため他の成分は一定とした。50 kgの真空溶解鋼を溶製し,厚さ32 mmまで分解圧延したのち,長さ110 mm,幅150 mm,厚さ27 mmのスラブを切り出し,熱間圧延を行った。熱間圧延に際して,スラブを1250°Cに加熱し1 h保持した後,仕上圧延温度900°Cで厚さ約5.0 mmまでパス数5回で圧延し,最終パス後に700°Cまで水冷した後,600°Cで1 h保持後に炉冷する巻取り相当の処理を施した。得られた熱延板を厚さ3.0 mmまで両面研削した後,厚さ1.2 mmまで冷間圧延した。得られた冷間圧延板に塩浴炉を用いて必要な鋼組織を得るためにFig.1に示す熱処理を施した。得られた供試鋼の組織をFig.2に示す。鋼AはフェライトおよびマルテンサイトからなるDP(Dual Phase)鋼である。鋼BはQ&P(Quenching and Partitioning)プロセス8,9,10)を応用した200°Cの焼入れおよび400°Cの焼戻しプロセスにより焼戻しマルテンサイトやベイナイトのような中間硬度相を主体とした組織に加え,微量の残留オーステナイト(残留γ)を含む複合組織鋼である。鋼Cはベイナイトおよび残留γを含むTRIP(Transformation-Induced Plasticity)鋼11)である。これらの鋼を用いて,軸圧壊時の破断挙動に及ぼす組織および材料特性の影響について調査を行った。

| Steel | C | Si | Mn | P | S | Al | N |

|---|---|---|---|---|---|---|---|

| A | 0.081 | 1.53 | 2.08 | 0.010 | 0.0009 | 0.030 | 0.0034 |

| B | 0.117 | 1.48 | 2.04 | 0.010 | 0.0010 | 0.025 | 0.0032 |

| C | 0.201 | 1.49 | 2.04 | 0.011 | 0.0011 | 0.021 | 0.0032 |

Heat patterns of (a) Steel A, (b) Steel B and (c) Steel C.

Microstructures of (a) Steel A, (b) Steel B and (c) Steel C.

引張特性は圧延方向に垂直な方向を長手としたJIS5号の試験片を用いてクロスヘッドスピード10 mm/min一定の速度で試験を行った値である。また穴広げ率(λ)はJIS Z 2256の規格に準拠し,打抜き時のダイス径は10.3 mm(クリアランス:12.5%)として試験を行った値である。

2・2 軸圧壊試験軸圧壊試験は島津製の精密万能試験機を用いて行った。軸圧壊試験に用いる試験体は供試鋼をFig.3(a)に示すハット型断面形状に曲げ加工することにより作製した。部材の裏板には同じ鋼の平板を用い,フランジ部を45 mmピッチでスポット溶接し接合した。試験体の下部には軸圧壊試験機に試験体を固定するため,厚さ5 mmの台座をアーク溶接で接合した。Fig.3(b)に軸圧壊試験後の外観の一例を示す。試験速度は0.17 mm/sとし,100 mmのストロークまで押し込んだ。試験時のストローク0 mm~90 mmの平均荷重をFaveとして,吸収エネルギーを評価した。

(a) Specimen of axial crush test and (b) typical appearance of tested specimen. (Online version in color.)

ORB破断試験は軸圧壊変形時に破断の起点となる部位の変形を模擬することで複雑な軸圧壊変形時の破断挙動を基礎的に評価することを意図した試験である。Fig.4(a)に試験方法の模式図を示す。試験片にRが5 mmの90°Vブロックを用いて圧延方向に曲げ予加工を施すことによりプレス成形時の曲げ稜線を模擬した。続いて曲げ頂点部からRが0.4 mmのポンチで予加工の曲げ方向に対し直交方向に曲げ戻すことで,プレス成形による曲げ予加工部における軸圧壊変形を模擬した。なお,この試験はドイツ自動車工業会規格(VDA:Verband der Automobilindustrie)の中で,部材圧壊時における割れ挙動の評価を目的とし,VDA238-100として規格化されている曲げ試験12)をベースとし,試験片に曲げ予加工を施す点以外は同様の条件とした。曲げ戻し変形中のストローク–荷重データの模式図をFig.4(b)に示す。曲げ予加工を受けた試験片が曲げ戻されて平坦化した点のストロークを起点(0 mm)とした。荷重が最大となる点は,割れ発生による断面減少に伴い荷重低下が生じていることから,割れ発生点と定義し,ストローク0 mmの起点から割れ発生点までのストローク量を耐破断特性の定量値(SFmax)とした。また,比較として曲げ予加工なしの単純曲げ(SB:Simple Bendingと呼称する)破断試験も実施した。なお,SB破断試験はVDA曲げ試験のことであり,ORB破断試験との対比のため,本報告ではSB破断試験と呼称する。

Experimental procedure of orthogonally reverse bending (ORB) fracture test. (Online version in color.)

各試験において,途中で試験を停止し,VDA曲げ方向に対し平行な断面組織の観察を行い,ボイド生成挙動および割れ進展挙動を調査した。割れ進展率は,各断面から割れの深さを測定し,板厚に対する割れ深さの割合を求め,割れ進展率と定義した。後述するボイド解析では,Image Jを用いた画像解析によって表層のボイド数密度およびボイド径を解析した。この際,曲げ頂点部の最表層の150 µm(板厚方向)×250 µm(稜線方向)の領域におけるボイドをボイド数密度と定義し,解析を行った。なお,径0.1 µm以下のボイドについては画像処理による検出が困難であったため,解析から除いた。

曲げ断面におけるミクロ組織観察は,電解放出型走査電子顕微鏡(FE-SEM:Field Emission-Scanning Electron Microscope)および電子後方散乱回折(EBSD:Electron Back Scatter Diffraction Pattern)法で測定した。試料は,湿式研磨およびコロイダルシリカ溶液を用いたバフ研磨で試料表面を鏡面仕上げし,FE-SEMでは0.1%ナイタールで腐食することで,試料表面の凹凸を極力低減し,かつ,加工層を完全に除去したものを用いた。EBSDでは腐食はせずにバフ研磨による試料表面の鏡面仕上げまで行い,結晶方位解析装置(TSL社製:OIM Data collection)を搭載した電界放出型走査型電子顕微鏡(JSM7100F:日本電子製,OIM:TSL製)にて観察した。測定視野は100×100 µmとし,ステップサイズを0.2 µmとした。

各鋼の機械的特性をTable 2に示す。いずれもの鋼も同等のTSを示した。鋼Aはマルテンサイトおよびフェライトの活用により高いTSおよび伸び(El:Elongation)を示した。鋼Bは焼戻しマルテンサイトの活用により,高い降伏強度(YS:Yield Strength)および穴広げ率(λ)を示した13,14)。また鋼Cは残留γの活用により,鋼Aや鋼Bに比べてさらに高いElを示した。各条件において3体ずつ実施した軸圧壊試験後の試験体外観をFig.5に示す。鋼Aおよび鋼Cでは破断が確認されたのに対し,鋼Bでは破断は認められず,全ての試験体においてコンパクトモードで圧壊変形した。軸圧壊試験における破断が認められた鋼Aおよび破断が認められなかった鋼Bについて,軸圧壊試験における荷重–ストローク曲線をFig.6に示す。いずれも2 mm付近のストロークで最大荷重となった。これは変形初期の座屈に起因するものと考えられる。40 mm以降のストロークにおいて,鋼Aでは試験体によって荷重が大きくばらついていた。一方鋼Bでは,荷重のばらつきは小さかった。軸圧壊試験においてコンパクトモードで圧壊変形した場合,連続的な座屈により変形荷重が極大・極小を繰り返しながら高いストロークまで安定して変形荷重が維持されることから,コンパクトモードは吸収エネルギーを安定的に得るための理想的な圧壊モードとされている15,16)。鋼Bは3体全ての試験体がコンパクトモードで圧壊し,かつ安定した変形荷重を示したことから,軸圧壊変形における吸収エネルギーのロバスト性が高いと考えられる。

| Steel | Thickness (mm) | YS (MPa) | TS (MPa) | U.El (%) | T.El (%) | λ (%) |

|---|---|---|---|---|---|---|

| A | 1.2 | 446 | 925 | 12 | 19 | 20 |

| B | 1.2 | 682 | 923 | 13 | 21 | 70 |

| C | 1.2 | 509 | 905 | 23 | 30 | 33 |

Appearance of hat shaped specimen after axial crush test. (Online version in color.)

Force-stroke curves of (a) steel A and (b) steel B in axial crush test. (Online version in color.)

次に軸圧壊変形時の破断起点を明らかにするため,破断が生じたサンプルおよび破断が抑制されたサンプルにおける軸圧壊変形中の外観の比較結果をFig.7に示す。なお,ここでは代表的なサンプルとして,破断が生じた鋼Aと破断が抑制された鋼Bの比較結果を示す。破断が生じたサンプルはいずれもFig.7(a)に示すような,成形時に曲げ加工を受けた稜線部に予め引いておいた黒い線上に割れが生じ,その後割れが進展し破断に至る様子が確認された。一方破断が抑制されたサンプルではFig.7(b)のように稜線部の割れは認められなかった。このことから,プレス成形時に予加工を受けた曲げ稜線部(曲げ予加工部)の割れが起点となり破断を引き起こしていることが示唆された。

Observation of initiation behavior of fracture origin during axial crush deformation of (a) steel A and (b) steel B. (Online version in color.)

以上の結果から,曲げ予加工部の割れ抑制により軸圧壊変形時の破断が抑制可能と考えられ,また破断抑制により吸収エネルギーのロバスト性が向上すると考えられる。また同じ強度クラスの鋼でも圧壊モードが異なり,組織や機械的特性が軸圧壊変形における耐破断特性に影響する可能性が示唆された。

3・2 軸圧壊試験における吸収エネルギーおよびロバスト性軸圧壊時の吸収エネルギーに影響する材料特性因子について,YSと軸圧壊試験におけるストローク90 mmまでの吸収エネルギー(Fave)の関係をFig.8に示す。なお,図中のエラーバーは各鋼3回ずつ試験を行った最大値および最小値を示し,プロットは平均値を示す。YSが高い鋼ほどFaveが高い傾向が認められた。軸圧壊の吸収エネルギーに関しては,材料のYSが高いほど,座屈時の耐力が高くなるため,YSと相関があることが従来から知られている17,18)。鋼Bは急冷再加熱プロセスにより,焼戻しマルテンサイトを主体とした組織であり,鋼Aや鋼Cに比べてYSが高いため,Faveが高かったと考えられる。各鋼のFaveのばらつきに着目すると,鋼Bは鋼Aおよび鋼Cに比べてFaveのばらつきが小さかった。これは先述したように,鋼Bは安定的にコンパクトモードで圧壊したためと考えられる。軸圧壊試験において各鋼3回の試験のうち破断した回数が多い鋼ほどFaveのばらつきが大きくなっていることから,鋼Bの軸圧壊変形のロバスト性が高いことが示唆された。そこで軸圧壊変形における耐破断特性に影響する材料特性因子とFaveのばらつきの関係について評価した。

Relationship between YS and Fave0-90mm. (Online version in color.)

Elと軸圧壊試験におけるFaveのばらつきの関係をFig.9(a),λと軸圧壊試験におけるFaveのばらつきの関係をFig.9(b)にそれぞれ示す。なおFaveのばらつきは,各鋼3体ずつ測定したFaveのうち,最大値から最小値を引いた値である。Elに関しては,Faveのばらつきとの明瞭な相関は認められなかった。一方,λはElに比べてFaveのばらつきとの強い相関が認められた。

Relationship between (a) El and (b) λ and spread range of Fave0-90mm. (Online version in color.)

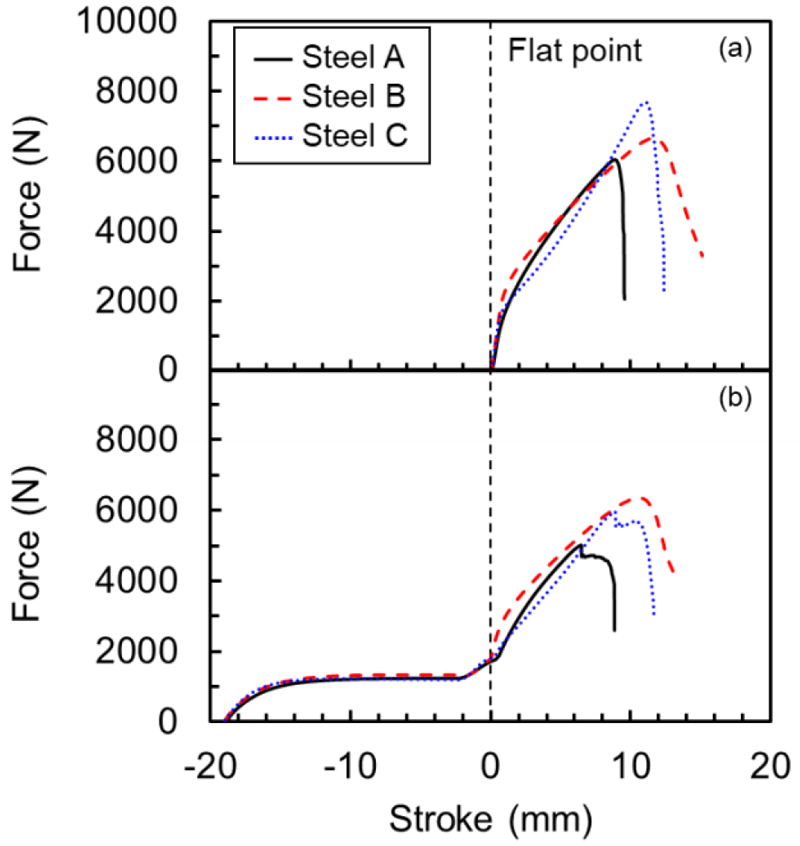

曲げ予加工なしのSB破断試験および軸圧壊変形中のプレス加工部の変形履歴を模擬したORB破断試験により軸圧壊変形時の耐破断特性を評価した。曲げ予加工なしのSB破断試験およびORB破断試験におけるストローク–荷重曲線をFig.10に併せて示す。Fig.10(a)のSB破断試験では,割れ発生までのストローク量は鋼Bおよび鋼Cに比べて顕著に低く,鋼Bおよび鋼Cは同等であった。Fig.10(b)のORB破断試験では,いずれの鋼もSB破断試験に比べて,低いストロークで荷重最大となった。特に鋼Aおよび鋼Cにおいて,SB破断試験では連続的なストローク–荷重曲線であったのに対し,ORB破断試験では曲げ予加工での割れに起因した急激な荷重低下が認められ,不連続なストローク–荷重曲線となっていた。各鋼のSB破断試験およびORB破断試験におけるSFmaxをFig.11に示す。いずれの鋼も曲げ予加工によってSFmaxの低下が認められたが,鋼によって低下量が異なり,鋼Bでは鋼Aおよび鋼Cに比べてSFmaxの低下量が小さかった。

Comparison of crack propagation behavior between (a) SB fracture test and (b) ORB fracture test. (Online version in color.)

SFmax of SB fracture test and ORB fracture test. (Online version in color.)

3章では,軸圧壊変形の安定性にλが関係している可能性が示唆された。しかし,軸圧壊試験と穴広げ試験では変形モードが異なる。一方でλの高い鋼Bでは曲げ予加工の有無にかかわらず割れ発生のストローク量が高かった。そこで,λの向上と軸圧壊変形時の破断抑制に対して,共通して影響している組織因子があると考え,その組織因子について,それぞれの変形中のミクロな組織変化に着目して考察を行った。

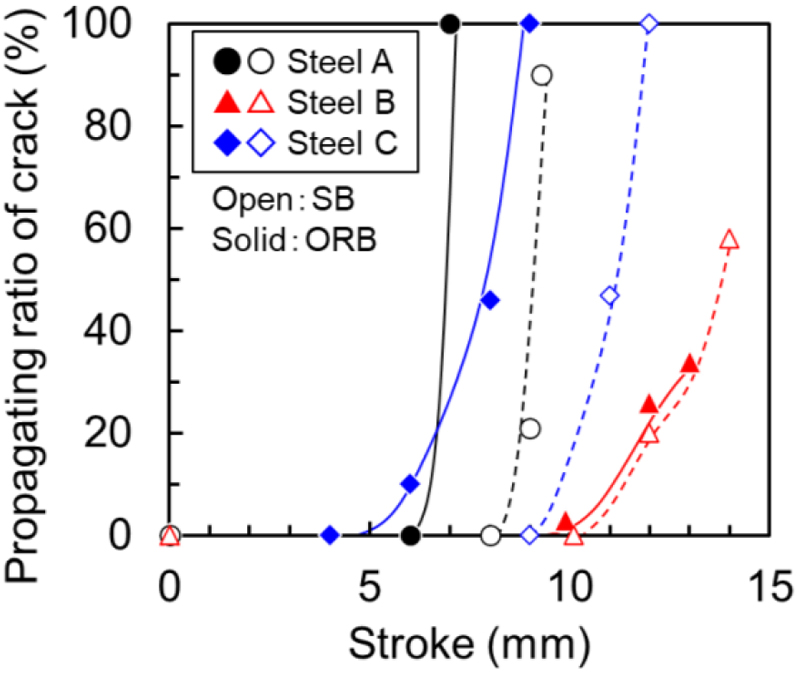

ORB破断試験によって,破断の起点となる変形を抽出し,穴広げ変形およびORB変形時の割れ進展挙動について基礎的に解析した。穴広げ変形時の板厚方向の割れ進展率の推移をFig.12(a),ORB変形時の板厚方向の割れ進展率の推移をFig.12(b)にそれぞれ示す。いずれのグラフにおいても割れ進展率の立ち上がりが割れの発生を示し,その後のグラフの傾きが割れ進展速度を示している。穴広げ変形においては割れ発生による割れ進展率の立ち上がりが生じた後,割れ進展率が20~70%付近で割れ進展が停滞し,その後板厚を貫通した。穴広げ変形においては,打ち抜き端面に導入された加工ひずみが深さ方向に勾配をもって分布し,加工ひずみが導入された領域における深さ方向のき裂進展抑制に起因して割れ進展率の停滞が生じ,またこの割れ進展の停滞がλ決定の主因子であると報告されている19)。Fig.12(a)においても同様の傾向が認められ,鋼Aおよび鋼Cでは,割れが生じてから急激に進展し,板厚を貫通したのに対し,鋼Bでは,割れ進展が停滞しており緩やかな進展挙動を示し,割れ進展の停滞量がλの差となって表れていた。Fig.12(b)では,割れ発生ストロークおよび割れ進展速度のいずれも差が認められ,鋼Aおよび鋼Cに比べて鋼Bの割れ発生ストロークが大きく,また割れ進展速度も遅かった。割れ進展速度に関しては,穴広げ変形と同様に,鋼A,鋼C,鋼Bの順に遅くなっており,また鋼Bではき裂進展が停滞する傾向が認められた。このことから,変形モードは異なるものの,同様の組織因子が寄与していると想定される。穴広げ時の割れ進展抵抗に関して,相関硬度差を低減することで,硬度差の大きい相間でボイドの生成が抑制され,穴広げ変形時の割れ進展抑制によってλが向上することが知られている20,21,22)。ORB破断試験においても同様の組織因子が影響しているか確認するため,割れ進展部の組織解析を行った。ORB破断試験における割れ進展部の組織をFig.13に示す。いずれの鋼も破壊形態は延性破壊であった。鋼Aおよび鋼Cでは,フレッシュマルテンサイトとフェライトの界面剥離によるボイド生成や,フレッシュマルテンサイトの破断によるボイドの生成が確認された。一方,鋼Bではボイドの数はわずかで,生成位置はフレッシュマルテンサイト界面に加え,中間硬度相である焼戻しマルテンサイトやベイナイトとフェライトの界面に認められた。また,鋼Bおよび鋼Cは鋼Aに比べてボイドのサイズが微細であったがこの要因については後述する。これらの結果から,ORB変形においても曲げ予加工時およびORB変形時に生成したボイドが連結することで割れが進展したと考えられる。また,鋼Bは鋼Aおよび鋼Cに比べて破面近傍の組織が大きく変形している様子が確認された。延性破壊は材料の塑性流動に伴い,母相中の粒子や粒界からボイドが生成,成長,連結し,破断に至る破壊形態であることから23),鋼Bでは大きな変形を受けるまでボイドの連結が抑制されたことを示唆している。このようなボイド連結の抑制は穴広げ試験の停滞過程での挙動と同様であり,鋼Bの割れ進展が緩やかだったと考えられる。

Comparison of crack propagation behavior between hole expansion test and ORB fracture test. (Online version in color.)

Microstructures near the crack in ORB fracture test. (Online version in color.)

以上のことから,λを向上させるような組織設計が,ORB変形時の割れ進展を抑制することで,軸圧壊変形における耐破断特性向上に寄与したと考えられる。

4・2 軸圧壊変形における耐破断特性に及ぼすプレス加工による組織変化の影響前節より,割れ進展挙動に関しては,穴広げ変形およびORB変形のいずれも同様の組織因子が寄与していることが明らかとなったが,割れ発生ストローク(割れ発生挙動)に関してはORB破断変形においてのみ供試鋼間で差が認められた。この要因について,曲げ予加工による鋼組織への影響に着目し,考察を行った。曲げ予加工をせずに曲げ試験を行った際の割れ進展率の推移をORB破断試験における割れ進展率の推移と比較してFig.14に示す。ストロークに対する割れ進展率の傾きから,割れ進展挙動についてはいずれの鋼も曲げ予加工の有無によらずほぼ変化は認められなかった。一方,割れ発生に関しては,曲げ予加工なしでは,割れ発生ストロークに鋼種間の顕著な差は認められなかったが,曲げ予加工を施すことで割れ発生ストロークが小さくなった。このことから,曲げ予加工により,ORB変形時の割れ起点の生成が促進されると考えられる。また,鋼Bは曲げ予加工による割れ発生ストロークの低下量がごくわずかであり,鋼Bは曲げ予加工の影響を受けにくい組織であると言える。ORB変形は,予加工時の曲げ圧縮部が,予加工時の曲げ方向と直交方向に曲げ戻される変形であることから,予加工の影響は主に曲げ圧縮加工によるものであると推定される。そこで, SEM-EBSDを用いて曲げ圧縮加工による組織への影響を調査した。予加工後の曲げ圧縮変形側の表層における方位マップおよびKAM(Kernel Average Misorientation)値によるマッピング像をFig.15に示す。鋼Aに関して,方位差15°以上の界面からなる結晶粒に着目すると,板厚中央付近の組織では,2 µm以下の微細な結晶粒と2~10 µm程度の粗大な結晶粒が認められた。微細な結晶粒が存在する領域はKAMマップにおいてKAM値の高い領域と対応していることから,微細な粒はフレッシュマルテンサイトであり,粗大な粒はフェライトとわかる。圧縮加工を受けた表層組織では,方位回転によって方位差15°以上の界面からなる領域が一部微細化しており,またその近傍には,方位測定が困難な領域が多く認められた。これらはいずれも曲げ圧縮加工によるひずみに起因するものと考えられる。鋼Aでは圧縮側表層において,KAM値の高い領域に加え,2~10 µm程度のKAM値の低い領域が顕著に認められた。鋼Cでは鋼Aほど顕著ではないものの,一部同様の領域が認められた。一方,鋼Bでは鋼Aや鋼Cに比べて均一なKAM値の分布となっており,KAM値の低い領域も微細かつ均一に分布していた。このことから,曲げ予加工時に鋼Aや鋼Cでは圧縮側表層において局所的なひずみ集中が生じたと考えられ,鋼Bでは鋼Aや鋼Cに比べて局所的なひずみ集中が抑制されたと考えられる。Nakadaらは引張過程におけるミクロなひずみ分布の解析から,DP鋼におけるフェライト/マルテンサイト界面において局所的にひずみが集中することを明らかにし,またマルテンサイトの焼戻しによって局所ひずみが緩和されると報告している24)。曲げ圧縮変形においてもDP組織の鋼Aでは局所的なひずみの集中が認められ,焼戻しマルテンサイト主体の鋼Bでは鋼Aに比べて局所的なひずみ集中は緩和されていた。ORB変形では,曲げ予加工に対し直交方向に曲げ戻されるため,曲げ戻し稜線の中央付近のみが曲げ予加工時の圧縮変形部となることから,曲げ戻し変形時の稜線におけるマクロなひずみ量は均一ではなく,曲げ予加工部付近に集中すると推定される。SakaidaniらはORB破断試験時のひずみ集中部のひずみの履歴をDigital image grid methodシステムにより解析し,DP鋼やTRIP鋼に比べて複合組織硬はひずみの増加挙動が緩やかであると報告した7)。このことから,ORB変形時に曲げ予加工部付近にマクロなひずみが集中した際,複合組織硬ではミクロな局所ひずみの均一化が予加工部付近のマクロなひずみの増加速度を低下させる一因となっていると考えられる。

Comparison of crack propagation behavior between SB fracture test and ORB fracture test. (Online version in color.)

IPF map and KAM map of steel A and steel B after V bending (5R). (Online version in color.)

ミクロな局所ひずみを増大させる他の要因として,ORB変形時に生成するボイドの数や形態が考えられる。そこで,ORB変形時に生成するボイドについて解析を行った。ORB変形時の曲げ引張側(プレス加工時の曲げ圧縮側)表層の組織をFig.16に示す。ボイドの生成位置に着目すると,いずれもフレッシュマルテンサイトの界面に生成していた。鋼Bに関しては,一部焼戻しマルテンサイトの界面にも認められた。鋼Aの粗大なボイドは,主に粗大なフレッシュマルテンサイト界面に存在していた。このことから,ボイドの生成起点となる硬質相の粒径が界面から生成するボイド径に影響している可能性が示唆された。ボイド発生初期(Stroke:4~6 mm)の曲げ引張側(プレス加工時の曲げ圧縮側)表層におけるボイド径に対する数密度のヒストグラムをFig.17に示す。全ボイドの数密度は鋼Bが顕著に少なく,鋼Aおよび鋼Cはほぼ同等でわずかに鋼Cの方が多かった。これは鋼Bが焼戻しマルテンサイトを活用することで,硬度差の大きい領域が少なく,曲げ圧縮時のひずみ分布が均一化することにより説明される。ボイド径に関して,鋼Bおよび鋼Cは0.5 µm以下のボイドがほとんどであるのに対し,鋼Aはボイド生成初期にもかかわらず,0.5~1.2 µm以上の比較的粗大なボイドが3割程度認められた。フレッシュマルテンサイトおよび残留γの平均粒径とORB変形におけるボイド発生初期の平均ボイド径の関係をFig.18に示す。フレッシュマルテンサイトや残留γの平均粒径が小さいほどフレッシュマルテンサイトや残留γ近傍に生成する平均ボイド径は小さい傾向が認められた。石黒らは,画像解析によってDP鋼における変形中のボイド挙動を解析し,局部伸びやλが高い鋼では,変形初期に生成するボイド径が均一かつ微細であることを報告した25)。ORB変形においても,硬質相の微細分散化が局所的なひずみ集中を抑制し,ボイド連結の抑制に寄与したと考えられる。鋼Aおよび鋼Bにおける組織構成の模式図をFig.19に示す。鋼Aのフレッシュマルテンサイトは二相域焼鈍時の未変態γが水冷時にマルテンサイト変態し,生成するため,粗大かつ不均一である。一方鋼Bは急冷再加熱プロセスによって焼戻しマルテンサイトやベイナイトの中間硬度相を複合的に生成させるため,DP組織の鋼Aに比べて未変態γが微細化し,微細なフレッシュマルテンサイトが均一分散した組織が得られる。そのためフレッシュマルテンサイト界面に生成するボイドも均一分散したと考えられる。

Microstructures at the early stage of voids initiation in ORB fracture test. (Online version in color.)

Number of micro void against void diameter at the early stage of voids initiation in ORB fracture test of (a) Steel A, (b) Steel B and (c) Steel C. (Online version in color.)

Relationship between average diameter of Mf (γr) and neighboring void at the early stage of voids initiation in ORB fracture test. (Online version in color.)

Schematic images of microstructures of (a) Steel A and (b) Steel B.

以上より,軸圧壊変形時の破断抑制に対し,急冷再加熱プロセスでの焼入れ焼戻し熱処理によって,焼戻しマルテンサイトやベイナイトを含む組織複合化が有効であることが明らかになった。また,焼戻しマルテンサイトやベイナイトのような中間硬度相活用による硬度差緩和および組織複合化による硬質相の微細化が耐破断特性向上のための組織因子であることが明らかになった。上記の組織制御は従来λの向上に有効であることが知られているが,軸圧壊変形時の破断起点となる曲げ予加工部の直交曲げ戻し変形時に発生する割れの抑制に対しても有効であることが明らかとなり,これまで変形が複雑で明らかになっていなかった,軸圧壊変形時の破断抑制に伴うロバスト性向上の要因について明らかになった。破断抑制の理想組織を明らかにするためには,各相の体積率や形状等の組織因子についても調査し,それぞれの寄与度を定量的に明らかにする必要がある。また,本論文では基礎的な評価のため,いずれの試験も静的条件で行ったが,実際の衝突現象を考慮すると,変形の速度依存性についても明らかにする必要があり,今後の課題である。

本研究では,衝突特性に優れた材料設計指針を明らかにするため,軸圧壊時の破断の起点となる部位の変形を基礎的に模擬し,軸圧壊変形における耐破断特性に及ぼす材料特性および組織因子について精緻に調査した結果,以下の結果を得た。

(1)軸圧壊変形における耐破断特性の向上によって吸収エネルギーのロバスト性が向上した。また同じ強度の鋼においても,軸圧壊変形における吸収エネルギーや耐破断特性が異なり,材料特性および組織が影響することが示唆された。

(2)軸圧壊時の吸収エネルギーは高YSの材料ほど高い傾向を示し,焼戻しマルテンサイトやベイナイトを主体とした鋼Bでは,高い吸収エネルギーが得られた。

(3)軸圧壊変形における耐破断特性は高いλの材料ほど優れる傾向を示し,中間硬度の焼戻しマルテンサイトおよびベイナイトを主体とした鋼Bでは,理想的なコンパクトモードの圧壊が安定的に得られた。

(4)軸圧壊試験における破断は,プレス(曲げ)加工部が軸圧壊変形時にプレス加工部の曲げ方向と直交方向に曲げ戻された部位で生じる割れが起点となっており,割れが生じる位置はプレス加工時の曲げ圧縮部であった。

(5)穴広げ変形と破断起点部の軸圧壊変形では,変形モードは異なるものの,いずれも加工によるダメージを受けた部位における割れ進展が特性決定に大きく影響しており,高λの鋼Bでは破断起点部の軸圧壊変形においても割れ進展が抑制された結果,高い耐破断特性が得られたと考えられる。

(6)プレス加工部の軸圧壊変形を模擬したORB破断試験後の断面組織解析から,曲げ圧縮加工部のミクロな領域で局所的なひずみの集中が認められ,プレス加工部が軸圧壊変形時の破断起点となる一因であると考えられる。

(7)破断起点部の軸圧壊変形を模擬したORB破断試験において,鋼Bは割れ進展に加え,割れ発生も抑制されていた。ORB変形時の組織およびボイド解析から,鋼Bでは生成するボイドの数が顕著に少なく,またボイド径も小さかった。これらは鋼Bにおいて中間硬度相を活用している点および硬質相が均一微細である点が寄与していると考えられる。