2019 Volume 83 Issue 3 Pages 82-86

2019 Volume 83 Issue 3 Pages 82-86

Aluminum alloys are light and have good workability; however, their low hardness and poor wear resistance are drawbacks limiting their wide application in the automotive industry. The deposition of diamond-like carbon (DLC) films, which exhibit high hardness and good wear resistance, onto the surface of Al alloy substrates, can overcome these drawbacks. As Al alloys and DLC films have low affinity for each other, adhesion between the two is poor; adhesion can be improved by using of an interlayer. For coatings with the same thickness, film properties are improved by forming multilayer structures. In this study, the sample was formed with a uniform film thickness of 2 µm, to change the thickness ratio of the Si-DLC/DLC layer to 1:1 or 1:3 and to change the number of multilayers [Si-DLC/DLC]N to 1, 2, and 4. The samples were then tested by nanoindentation, Rockwell indentation, scratch, and wear tests. The sample with a thickness ratio of 1:1 increased the hardness and hardness/Young's modulus (H/E) of the film by increasing the number of multilayers repetitions. However, for the sample with a thickness ratio of 1:3, 2 and 4 multilayer repetitions did not effect a significant difference in the hardness and H/E ratio. These samples did not improve the adhesion properties, because of no significant difference by the Rockwell indentation and scratch tests. By the wear test, samples with a 1:1 thickness ratio of the multilayer increased the delamination length and decreased the friction coefficient with increasing number of multilayers repetitions. Samples with a 1:3 thickness ratio of the multilayer increased the delamination length with increasing number of multilayers repetitions, whereas samples with 2 and 4 multilayers did not cause a significant difference in the delamination length. Moreover, the friction coefficient of the samples decreased with increasing number of multilayers repetitions. This study showed the delamination length of DLC films is proportional to increasing H/E ratio.

アルミニウム合金は軽量で加工性に優れる.そのため輸送機器の材料の鉄鋼をアルミニウム合金で置き換えることで軽量化が達成できる.しかしアルミニウム合金は低硬度,耐摩耗性の乏しさといった欠点があるうえ,高強度アルミニウム合金は熱処理を施しているため,表面処理を施すことで過時効軟化が生じる.そのため軸受をはじめとした高硬度,耐摩耗性が求められる部材に用いることができない.そこで高硬度かつ耐摩耗性に優れるダイヤモンドライクカーボン(DLC)膜を基材表面に成膜することで,これらの欠点を改善することができる.DLC膜は低温処理が可能で,高平滑性,低摩擦係数,高耐食性など様々な優れた性質を示し,保護皮膜として用いられる1-5).

DLC膜は膜厚を増加させることで残留応力が増加し,早期の剥離が生じるといわれているが,中間層を導入することで膜特性が向上する6-12).これは基材とDLC膜の硬さ,ヤング率,熱膨張係数などの差を緩和するためである12).なかでも積層回数を変化させ,中間層を複数導入することで膜硬さの増加,摩擦係数の減少および剥離距離の増加を報告した例が増えている13-15).これらは界面の増加にともない,応力が緩和されるためといわれている16,17).また硬質層および軟質層の比率を変化させた報告例も存在する13,18,19).しかし多層膜の研究は基材に高速度鋼やチタン合金を用いたものが多く13-15,18,19),軟質なアルミニウム合金を基材に用いた報告例はないのが現状である.そこで本研究では全膜厚を2 µmにそろえたSi-DLC/DLCの多層膜の積層回数および膜厚比を変化させ,積層回数と膜厚比が膜特性に与える影響を調査し,多層構造DLC膜がアルミニウム合金を基材に用いても使用可能かについて検証した.

試料としてTable 1に示す化学組成の熱処理型アルミニウム合金A2024を用いた.直径25 mm,厚さ5 mmの円盤形状に加工し,片断面を#220~#2000で湿式研磨を行い,最後に1 µmのダイヤモンドペーストで鏡面に仕上げた.次に高周波プラズマCVD装置(神港精機(株)製ACV-1060D,PE-CVD)を用いて成膜を行った12).それぞれの成膜条件をTable 2および3に示す.Si-DLCとDLCの積層回数および膜厚比を変化させた.Si-DLC中間層の成膜率は20 nm・min−1で硬さは18 GPa,ヤング率は132 GPa,DLC膜の成膜率は10 nm・min−1で,硬さは20 GPa,ヤング率は142 GPaのa-C:H膜である12).いずれの処理条件においても全膜厚2 µmにそろえて成膜を行った.

Chemical composition of A2024 aluminum alloy (mass%).

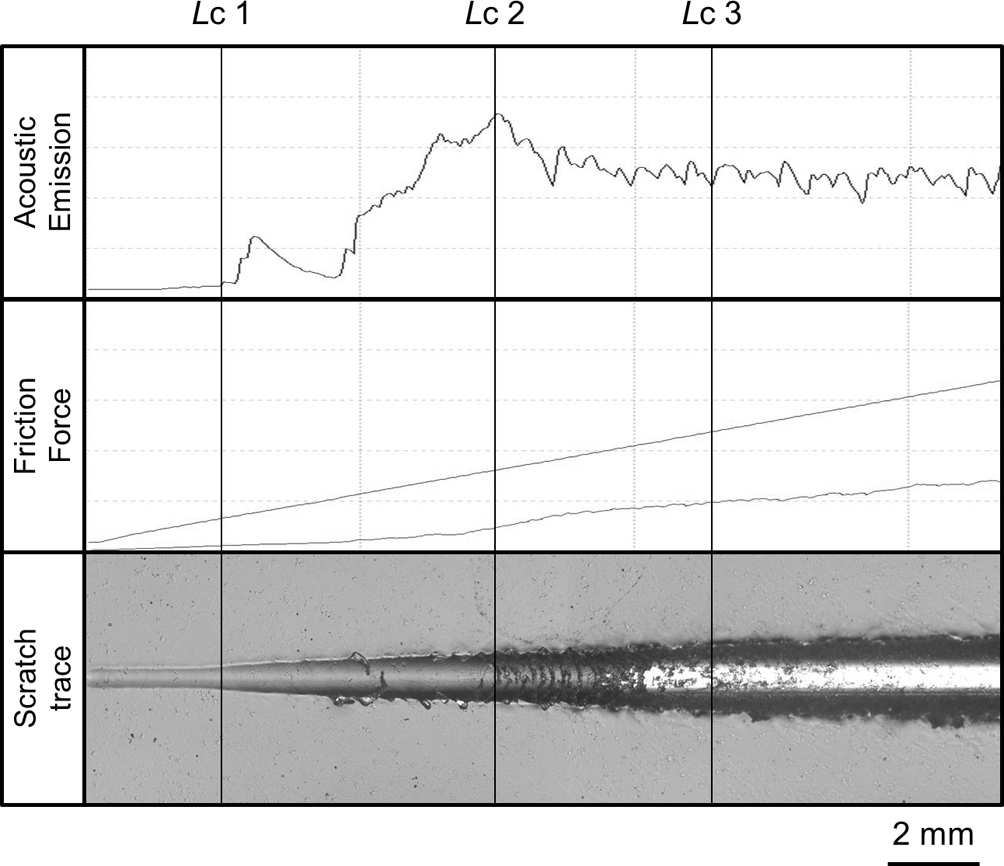

処理を施した試料に対し,ナノインデンテーション試験,ロックウェル圧痕試験,スクラッチ試験および摩耗試験を行った.ナノインデンテーション試験はナノインデンター((株)島津製作所製DUH-211)を用いて負荷荷重9 mNで,押し込み深さが膜厚の1/10になるよう行い,基材硬さの影響を除外した20,21).ロックウェル圧痕試験は基材A2024の硬さが120 HVと軟質であるため,Aスケール(60 kgf)で行った.スクラッチ試験はスクラッチ試験機(アントンパール社製RST3)を用いて,ISO 20502に従い臨界荷重Lcを3つ測定した.亀裂開始を表すLc 1をアコースティックエミッション(AE)の立ち上がりから,部分剥離を表すLc 2を摩擦力の変化から,全剥離を表すLc 3を摩擦力の変化およびスクラッチ痕の観察からそれぞれ得た22,23).試験条件は初期荷重1 N,最大荷重30 N,荷重速度100 N・min−1,距離30 mmで行った.摩耗試験は摩擦摩耗試験機(CSM社製トライボメーター)を用いて,ISO18535に従いTable 4に示す条件で行った.摩耗量の算出は1000 mまでの試験で行い,試料の摩耗痕の形状を接触式表面粗さ測定器((株)小坂研究所製SE300)を用いて,摩耗幅と摩耗深さを計測し算出した12).また摩擦力が急激に上昇する距離を剥離距離とした.

Condition of wear test for the Si-DLC/DLC multilayer coating.

DLC膜の機械的特性を評価する目的で,ナノインデンテーション試験を行った.試験では,膜硬さH,ヤング率E,塑性指数H/E値を得た.それぞれの結果をTable 5に示す.膜厚比に関係なく,積層回数の増加にともない膜硬さが増加した.これは界面が増加し,界面で応力の散逸および微小な剥離が生じ,応力緩和が生じたため,硬さが増加したと考えられる16).また膜厚比1:3の試料はいずれも1:1の試料と比べ硬さが増加した.これは硬いDLC量の増加と,界面で応力の散逸および微小な剥離による応力緩和の効果が同時に働いたためと考えられる.また積層回数の増加とともに硬さとヤング率の比H/E値が増加した.H/E値が大きいと耐摩耗性が増加するといわれており10,24-26),積層回数を増加させることで耐摩耗性が向上すると予想される.DLC膜と基材のヤング率の差が大きくない場合,基材の塑性変形に膜が追随し,膜の密着特性や耐久性を向上させるといわれている10).基材のA2024のヤング率は72 GPaであり27),膜厚比1:1の試料では積層回数を増加させることでDLC膜のヤング率が基材のそれと近くなるため,機械的特性が向上すると考えられる.

H, E, and H/E values of Si-DLC/DLC multilayer coating measured by nanoindentation test.

DLC膜の密着性を評価する目的で,ロックウェル圧痕試験を行った.ロックウェル圧痕試験は,圧痕周辺の剥離形態を観察し,ドイツの規格VDI3198に基づきHF1からHF6で判断する28).圧痕周辺の剥離およびクラックが少なければ密着性が良く,大きな剥離やクラックの交差が生じていれば密着性が悪いと判断する.それぞれの結果をFig. 1に示した.いずれの試料も剥離およびクラックが少なく,HF1と判断でき,膜の密着性が良好であることを示している.これはSi-DLC中間層が基材との密着性を確保したため,基材の塑性変形に膜が追随したと考えられる12).基材のヤング率とDLC膜のヤング率には差が生じているが,膜が割れず剥離しなかったことから,Si-DLC中間層と基材の密着性は高いと考えられる.化学的に安定なDLC膜と,最表面に不働態皮膜を形成し化学反応が生じにくいアルミニウム合金であっても,靭性のある中間層によって基材の変形に追随しやすくなり29),密着性が確保されたと考えられる.

Optical images after Rockwell-A indentation tests of the Si-DLC/DLC multilayer coating: (a) (1000 nm : 1000 nm) × 1, (b) (500 nm : 500 nm) × 2, (c) (250 nm : 250 nm) × 4, (d) (500 nm : 1500 nm) × 1, (e) (250 nm : 750 nm) × 2, and (f) (125 nm : 375 nm) × 4.

DLC膜と基材の密着性およびひっかき抵抗を調査する目的で,スクラッチ試験を行った.膜厚比1:1かつ積層回数1回((1000 nm : 1000 nm) × 1)の試料のAE,摩擦力およびスクラッチ痕の対応図を示す一例をFig. 2に,各条件で成膜した試料で測定された臨界荷重Lc値をTable 6にそれぞれ示す.スクラッチ試験の結果,膜厚比1:1かつ積層回数4回の試料が最もLc 1の値が小さくなった.これは最表面のDLCの膜厚が250 nmと最も薄いため,横方向の応力が最も早く界面に到達し,界面で微小な剥離が生じたためと考えられる.また,いずれの試料においても,Lc 2およびLc 3の値に大きな変化はなかった.これは同一膜厚でかついずれも多層構造を形成したため,密着性に大きな差がなかったためと考えられる30).多層構造DLC膜のスクラッチ特性を調べた報告例がわずかにあるが15),基材として高速度鋼を用いており,本研究と比べ膜厚が小さいにも関わらず臨界荷重Lcの値が大きくなった.これは本研究で用いた基材のA2024の硬さが約120 HVであり,基材が塑性変形しやすく膜も剥離しやすくなったと考えられる.DLC膜の剥離挙動は基材の塑性変形による層間剥離から始まるといわれており31),基材硬さが小さい本研究ではLcの値が小さくなったと考えられる.DLC膜のLcの値を増加させるためには,基材硬さを向上させる必要がある.

Acoustic emission, friction force and scratch trace of the Si-DLC/DLC multilayer coating: (1000 nm : 1000 nm) × 1.

Critical load of Si-DLC/DLC multilayer coating during the scratch test.

DLC膜の耐摩耗性を調査する目的で,摩耗試験を行った.Table 7にISO18535の規格に基づいた1000 mまでの試料の摩耗量を,Fig. 3に剥離までの摩擦推移曲線を示す.膜厚比1:1および1:3のいずれにおいても,積層回数を増加させることによって摩耗量が減少した.これはナノ硬さおよびH/E値の増加の他,界面の増加にともない,応力分散および界面での微小な剥離が生じることで,応力を緩和したため摩耗量が減少したと考えられる16,24-26).Fig. 3(a)より,膜厚比1:1では剥離距離は積層回数の増加とともに増加し,摩擦係数μは減少した.これは積層回数の増加により界面が増加し,荷重を加えることによって生じた応力が複数の界面で分散し緩和されたことで,試験時の応力が基材に伝わりにくくなったことに加え,膜のヤング率が基材の値に近づくことでヤング率の整合性がとれ,基材の塑性変形にも追随し,膜の層間剥離が生じにくくなったため,摩擦係数も減少したと考えられる10,31).Fig. 3(b)より,膜厚比1:3ではいずれの積層回数でも1:1の条件と比べ剥離距離が増加し,積層回数を増加させることで剥離距離が大きく増加した.これは多層構造を形成し,応力の緩和作用が働いたためと考えられる.また,膜厚比1:3の試料では,積層回数2回と4回の試料の剥離距離に大きな差が生じなかった.これは膜厚比1:3かつ積層回数4回ではSi-DLC中間層1層の膜厚が125 nmと薄いため,中間層がすぐに剥離したためだと考えられる.Table 5に示したナノインデンテーション試験より,積層回数2回の試料は4回の試料と比べヤング率の値が小さいため,基材の塑性変形に追随できたため,剥離距離がやや増加したと考えられる.また積層回数4回の試料は界面が最も多いため,応力緩和作用が働き,摩擦係数が減少したと考えられる16).またFig. 3(a)および(b)で得られた剥離距離とナノインデンテーション試験で得られたH/E値(Table 5)との関係をFig. 4に示す.H/E値と剥離距離との間には正の比例関係があることを示している.前述したようにH/E値が大きいDLC膜は耐摩耗性が向上することを示している.

Wear volumes of Si-DLC/DLC multilayer coating after wear test.

Friction change curves of Si-DLC/DLC multilayer coating during the wear test: (a) thickness ratio of 1:1 and (b) thickness ratio of 1:3.

Relationship of H/E ratio and delamination length of Si-DLC/DLC multilayer coating.

本研究ではアルミニウム合金A2024の耐摩耗性向上のため,積層回数と膜厚比を変化させた多層DLC膜を成膜し,アルミニウム合金へ利用可能であるか検証した.成膜した試料に対し,ナノインデンテーション試験,ロックウェル圧痕試験,スクラッチ試験,摩耗試験を行った結果,以下の結論が得られた.

(1) ナノインデンテーション試験より,積層回数および膜厚比を増加させることにより,膜硬さおよび塑性指数H/E値が増加した.

(2) ロックウェル圧痕試験およびスクラッチ試験より,いずれの条件においても密着性に顕著な差はなく,良好な密着性が得られた.

(3) 摩耗試験より,積層回数を増加させることで膜の摩耗量および摩擦係数は減少した.膜厚比を増加させることで,剥離距離は大きく増加するが,積層回数2回と4回では差が生じなかった.また,H/E値と剥離距離には正の比例関係があることがわかった.

以上より積層回数および膜厚比を増加させることで,密着性に顕著な差は見られないが,耐摩耗性が大きく向上することが明らかになった.これより,アルミニウム合金の耐摩耗性向上に多層構造DLC膜を使用できることが示唆された.

本研究の遂行にあたり,奈良県産業振興総合センターの三木靖浩氏には残留応力の測定で,(株)アントンパール・ジャパンの倉地祥毅氏にはスクラッチ試験の測定でご協力いただきました.この場を借りて厚くお礼申し上げます.