2019 年 83 巻 8 号 p. 288-291

2019 年 83 巻 8 号 p. 288-291

In this study, porous aluminum (Al) filled Al pipe was fabricated from recycle Al chips by friction stir back extrusion (FSBE). It was shown that curl powder can be consolidated to form an Al pipe by the plastic flow generated during FSBE. A mixture of Al burrs of Al high-pressure die-castings and a blowing agent powder can be sufficiently consolidated to form an Al precursor that is coated on the inner surface of the fabricated Al pipe. By heat treatment of the precursor coated Al pipe, porous Al was sufficiently filled in the Al pipe in the entire sample. From compression tests of the sample, it was shown that the Al pipe of the sample was sufficiently consolidated, and the combination of porous Al and Al pipe improves the compressive properties of Al pipe and porous Al.

ポーラスアルミニウム(ポーラスAl)は水にも浮くような軽量性を有し衝撃吸収性にも優れることから,パイプの充填材としての利用が期待されている1).パイプにポーラスAlを充填することで,パイプ単体やポーラスAl単体よりも,衝撃エネルギー吸収特性が向上することも知られている2).このようなポーラスAl充填パイプの作製方法はいくつか提案されている.一番簡便な手法としては,ポーラスAlを中空部材に単に入れるものである3).この手法は簡便であるが,パイプとポーラスAlとのギャップが力学特性に影響するとの報告があり,それを回避するために,接着剤の利用が検討されている3).一方,接着剤の利用は耐久性や高温下での利用に問題がある.そのため,スチールパイプ内やAlパイプ内でプリカーサを発泡させ,発泡力で金属接合することが試みられている4,5).プリカーサとは固体Al内に発泡剤粒子が混合されたものであり,加熱することで,発泡剤粒子が分解してガスが発生し,加熱により軟化したAlを発泡させるものである6).しかしながら健全な接合を得るためには,パイプ表面とプリカーサ表面の酸化被膜を発泡力で破壊しなければならないため,発泡時間が長くなり気孔形態の制御などが困難となる.

一方,friction stir back extrusion(FSBE)は,エンジンシリンダ内面へのAl-25%Si被覆や7),バルク金属からのパイプ作製ができる手法である8,9).著者らはこのFSBEを利用して,市販のパイプ内にポーラスAlを充填したものの作製を試みている10-12).FSBEを利用することで,固相状態で新生面を露出させながらパイプ内面にプリカーサを被覆でき,それを発泡させることでパイプ内面とポーラスAlの間に金属接合を伴ったポーラスAl充填パイプが作製できる.また,この方法を応用して,Alパイプ自体をバルクAlから作製し,その中にポーラスAlを充填したものや13),Alパイプの外周にポーラスAlを配置したもの14)などの作製を試みている.更に,FSBEの塑性流動によりAlチップを固化させたAlパイプの作製や15),Alチップと発泡剤を混合したものをFSBEにより固化させながらSUS304ステンレススチールパイプ内面に被覆し,その後,加熱発泡させることでポーラスAl充填SUS304パイプを作製16)することも試みている.Al切削屑などの工業製品製造時の廃材をリサイクルAlチップとして利用することで,ポーラスAlの低コスト化が期待できる.Alチップを利用したプリカーサの作製は,例えば圧縮ねじり加工により試みられているが17,18),FSBEを利用することでパイプを直接作製できる.

本研究では,AlパイプとポーラスAlの両者ともリサイクルAlチップを原材料とし,FSBEを用いてポーラスAl充填Alパイプの作製を試みた.

Alパイプにはカール粉(Al純度約99%,東洋アルミニウム(株))を用いた.カール粉は,Al箔の端材等を粉砕機にかけて作製されたものである15,19).ポーラスAlには,ADC12 Al-Si-Cu系合金ダイカストのバリを180 μm以下にふるいで整粒したものを用いた.ふるいで整粒したのは,不純物の除去,および発泡剤粒子との混合を容易にするためである.また,FSBE中にADC12粒子が外に出ないように肉厚0.2 mm程度のADC12バリを直径18 mmの丸板状にし蓋として用いた16).Alパイプの母材に融点の高い純度約99%のカール粉を,ポーラスAlの母材に融点の低いADC12を用いたのは,Alパイプに被覆したプリカーサを発泡させる際に,発生した気孔のパイプへの浸食や,パイプの変形を防ぐためである.

Fig. 1にポーラスAl充填Alパイプの作製方法を示す.まずFig. 1(a)に示すように,外径20 mm,肉厚0.1 mm,高さ約40 mmのSUS304パイプをジグに固定し,その中にカール粉を投入した.次にFig. 1(b)に示すように,その上から回転したツールを押し込んだ.ツールはSUS304製で底面が平滑な直径16 mmの丸棒である.回転数は1500 rpm,押込み速度は5 mm/minとした.ツール押込により摩擦熱が発生し,その摩擦熱により軟化したカール粉が塑性流動することにより固化し,Fig. 1(c)に示すように肉厚1.9 mmのAlパイプが得られる.なおSUS304パイプは,固化したカール粉がジグに固着するのを防ぐために用いている.次に得られたAlパイプの中に,Fig. 1(d)に示すように,ADC12粒子と発泡剤粒子(TiH2, < 45 μm,1 mass%)の混合粒子を投入し丸薄板状ADC12バリの蓋をして,Fig. 1(e)に示すように,その上から回転したツールを押し込んだ.ツールはSUS304製で底面が平滑な直径14 mmの丸棒である.回転数は1500 rpm,押込み速度は5 mm/minとした.これにより,混合粒子が固化しプリカーサが形成されるとともに,Alパイプ内面に肉厚1.0 mmのプリカーサが被覆される.このようにして得られたFig. 1(f)に示すようなプリカーサ被覆Alパイプを,675℃にあらかじめ設定した電気炉内で6.5 min保持することで,プリカーサ部が発泡し,Fig. 1(g)に示すように,ポーラスAl充填パイプが得られる.このようにして得られた試料の上下端を放電加工により切断し,高さ20 mmの圧縮試験片を作製した.本研究ではこのような圧縮試験片を10個作製した.

Schematic illustration of fabrication process of porous Al filled Al pipe by FSBE from Al recycle chips.

得られた圧縮試験片のポーラスAl部の気孔率pは,過去の文献13)を参考に,圧縮試験片の重さからAlパイプの理論体積に純Alの密度を乗じたものを減じ,ポーラスAl部の理論的な体積で除することによりポーラスAlの密度を算出することで求めた.

圧縮試験は万能試験機により圧縮速度4 mm/minで行った.

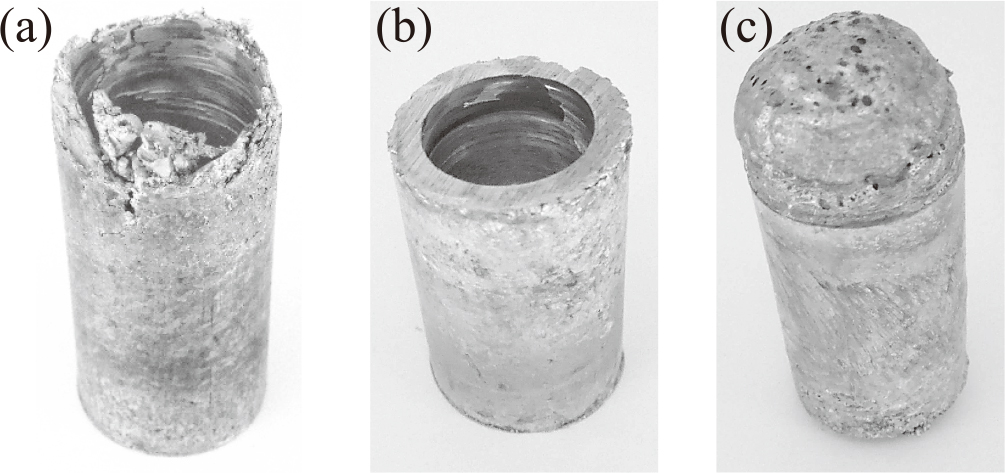

Fig. 2(a)に作製したAlパイプを示す(Fig. 1(c)に相当).上端部で若干カール粉の固化が不十分な様子が観察されるが,その他の部分ではカール粉が固化した緻密パイプが得られた.上端部はFSBE中の荷重が小さく,塑性流動が起こりにくいためと考えられ8,9,15),発泡前に切断除去する.Fig. 2(b)にAlパイプにプリカーサを被覆し,上端部と底面部を切断した試料を示す(Fig. 1(f)に相当).ADC12とTiH2の混合粒子が固化し,Alパイプ内面に被覆できたことがわかる.Fig. 2(c)に発泡させた試料を示す(Fig. 1(g)に相当).被覆されたプリカーサは肉厚1 mmと薄いものであったが,十分に発泡しパイプ内部に充填されていることがわかる.もし混合粒子の固化が不十分であれば,TiH2から発生したガスがADC12粒子間から抜けてしまい発泡しない.

(a) As fabricated Al pipe. (b) Al precursor coated Al pipe. (c) Porous Al filled Al pipe.

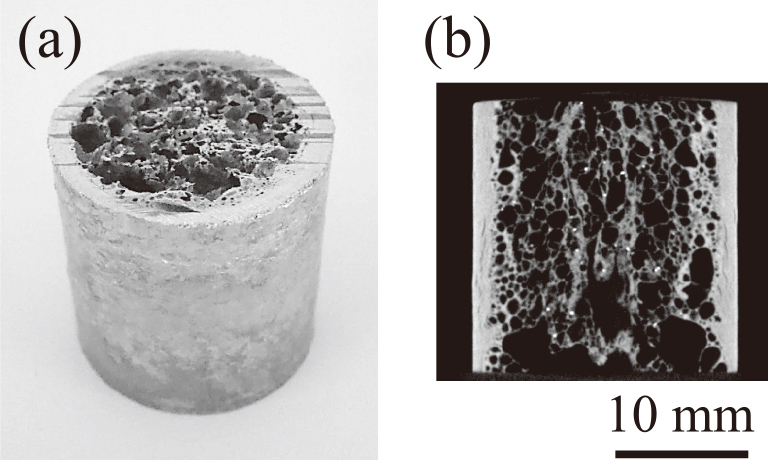

Fig. 3(a)にFig. 2(c)の上下端を切断した圧縮試験片(p = 84.9%)を示す.若干粗大化した気孔が観察されるが,パイプ内部に十分にポーラスAlが充填できた.Fig. 3(b)に高さ方向断面のX線CT画像を示す.灰色の部分がAl,黒い部分が周囲の雰囲気や気孔を示している.内部まで十分にポーラスAlが充填できていることがわかる.しかしながら,気孔が均一でない様子も観察される.これは,Alパイプに被覆したプリカーサの肉厚が薄いことが原因の一つと考えられる.本研究の条件では肉厚1 mmより厚い場合,FSBEにより十分に固化させることが困難であった.ツールの形状やツール押込み条件を見直し,肉厚を厚くすることが今後の課題である.

(a) Porous Al filled Al pipe compression test specimen (p = 84.9%) and (b) its cross-sectional X-ray CT image.

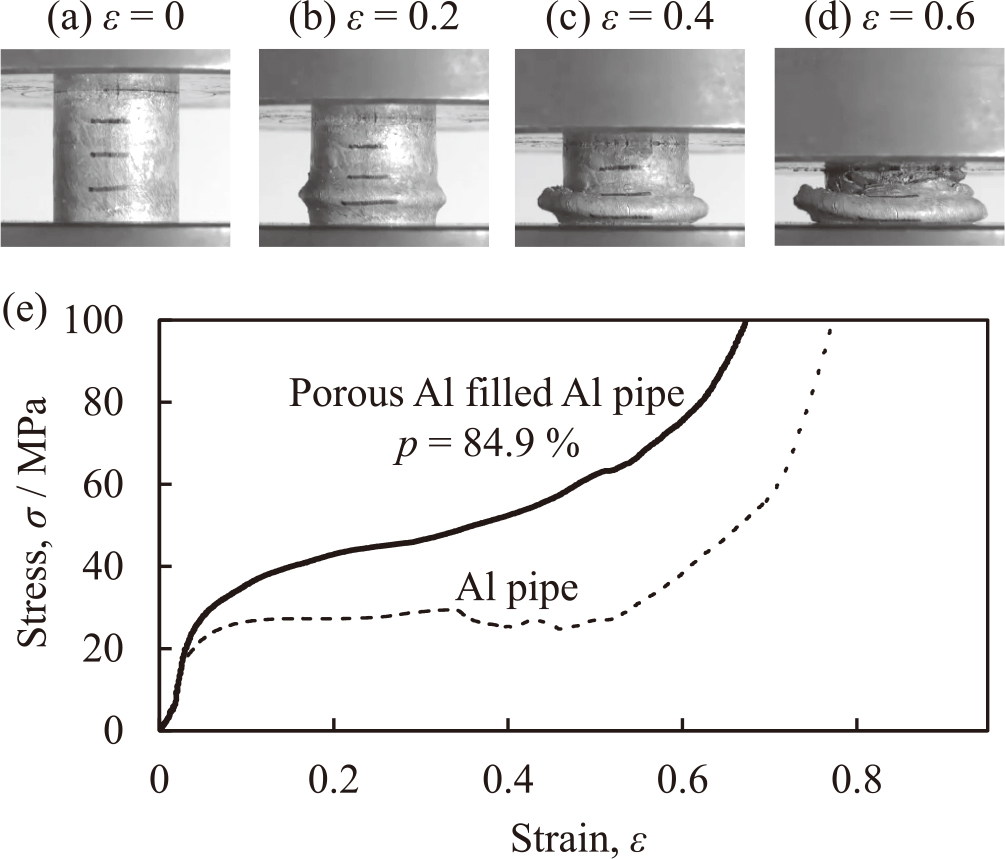

Fig. 4(a)-(d)に得られたポーラスAl充填Alパイプ(p = 84.9%)の圧縮変形挙動を示す.試験片下部から変形が開始し,パイプの座屈が観察される.変形開始箇所は試料によって様々であり,気孔率の偏りやパイプ厚さのわずかな差によるものと推察される.Fig. 4(e)にその時の応力–ひずみ曲線を示す.合わせてAlパイプ単体(Fig. 2(a)の上下端部を切断し圧縮試験片としたもの)の応力–ひずみ曲線も示す.また,過去の研究においてADC12ポーラスAl単体(p = 85.9%)のプラトー応力σpl(ひずみ20%–30%の応力の平均値20))は7.14 MPaであることから10),複合化により,パイプ単体やポーラスAl単体よりも高強度化できることが示唆される.また,粉末焼結不足時に見られるボロボロと崩れる様子や応力の急激な低下21)が見られないことから,Alパイプを形成しているカール粉が十分に固化していることが分かる.

(a)-(d) Deformation behavior during compression tests of porous Al filled Al pipe. (e) Stress–strain curves of porous Al filled Al pipe and Al pipe.

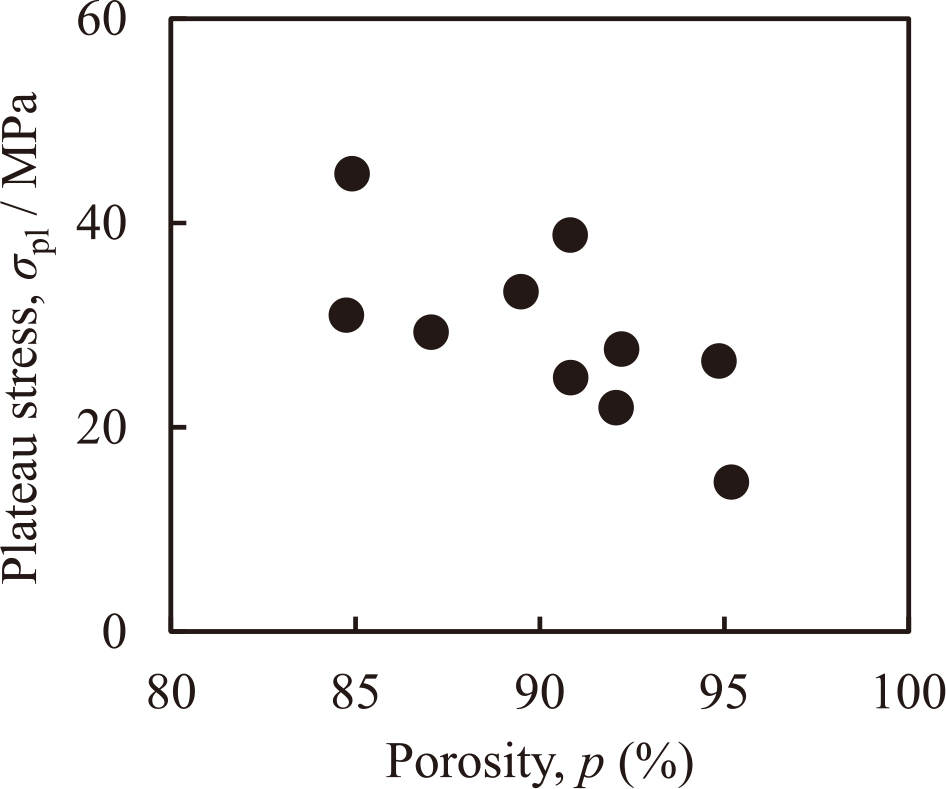

Fig. 5に全試料のσplとpの関係を示す.Alパイプと複合化しても,ポーラスAl部の気孔率がポーラスAl充填Alパイプの強度に大きく影響していることが分かる.ただし,ばらつきも若干見られる.Fig. 3(b)のところでも述べたようにプリカーサ被覆の肉厚を厚くするなどにより,気孔制御を容易にすることで,ばらつきの少ないポーラスAl充填Alパイプが得られるものと期待される.

Relationship between porosity of porous Al part of porous Al filled Al pipe fabricated from Al chips and plateau stress.

本研究では,リサイクルAlチップを原材料としたポーラスAl充填Alパイプの作製を試みた.以下に得られた結言を示す.

(1) FSBEを用いてカール粉を固化させたAlパイプが作製できた.また,ADC12バリとTiH2の混合粒子を固化させながら,作製したAlパイプに被覆することができた.

(2) 得られたプリカーサ被覆Alパイプを加熱することで,プリカーサ部が発泡しポーラスAlがAlパイプ内に十分に充填されたポーラスAl充填Alパイプが得られた.しかし,気孔のばらつきも見られ,今後の課題となった.

(3) 得られたポーラスAl充填Alパイプの圧縮試験により,パイプ単体やポーラスAl単体よりも複合化により高強度化できることが示唆された.また,カール粉が十分に固化したAlパイプを有するポーラスAl充填Alパイプが得られていることがわかった.

カール粉は公益財団法人軽金属奨学会を通じ,東洋アルミニウム株式会社よりご提供いただきました.ADC12アルミニウム合金ダイカストのバリは,グンダイ株式会社よりご提供いただきました.ここに厚く感謝申し上げます.