2019 年 83 巻 8 号 p. 282-287

2019 年 83 巻 8 号 p. 282-287

The coarsening kinetics of the fine C15–Al2Ca Laves phase with a plate-like morphology, which precipitated within the primary α-Mg grains, were investigated for the Mg–5Al–1.5Ca alloy aged at 523 K. The Al2Ca precipitate coarsened with remaining coherency in the aging time below 300 h, and the quantitative relationship was obtained between precipitate length, l, and aging time, t, as follows; l ∝ t 0.23. By contrast, the α/C15 coherent interface turned to the semi-coherent one by the introduction of misfit dislocations on the planar surface of the precipitates in the aging time above 300 h, which resulted in the promotion of Al2Ca coarsening. The Al2Ca phase was deduced to precipitate through a nucleation and growth mechanism rather than spinodal decomposition, and its coarsening was explained using the terrace-ledge-kink mechanism. The aspect ratio of Al2Ca precipitates was predominantly decided by the aging temperature, and it decreased at higher aging temperatures.

マグネシウム合金は構造用金属系材料の中で最軽量であり,高燃費を達成し二酸化炭素排出量を最小化することを目的として,自動車産業用および航空宇宙産業用部材への適用が有望視されている1,2).Mg–Al–Ca系は,高価で供給不安定なレアアース元素を含まず難燃性能が高いことから,コスト性に優れた汎用性の高いマグネシウム合金を開発するにあたり有望な合金系である.高強度マグネシウム合金を開発することを目的とした研究が,この十数年間にわたり活発に行われ3-5),優れた室温強度6,7)および高温強度8-11)を有する構造用Mg–Al–Ca系合金が開発されてきた.Mg–Al–Ca系鋳造合金の組織は,一般に,Caが過飽和に固溶した初晶α-Mg相と,これを被覆する共晶ラメラ組織から構成されている12,13).ここで,Mg–Al–Ca系合金に対し448-623 Kの温度領域において時効熱処理を施すと,初晶α-Mg粒内に,C15構造を有する平盤状のAl2Caラーベス相が(0001)α底面上に微細析出し,この平盤状微細C15–Al2Caラーベス相による析出分散強化により,室温および高温における機械的強度が上昇することが報告されている14,15).

Mg–Al–Ca系合金の時効熱処理中に析出する平盤状微細C15–Al2Ca相は,母相α-Mg相に対し,最密面が互いに平行な(111)C15//(0001)α,$[01 \bar 1 ]_{{\rm C}15}//[0 \bar 1 10]_{\rm \alpha}$なる結晶方位関係を有することが報告されている14).しかし,微細Al2Ca相の厚さは極めて薄く,汎用的な透過型電子顕微鏡(Transmission Electron Microscopy: TEM)における解像度では,析出相の厚さを同定することは困難である.前報において,代表的なMg–Al–Ca系合金であるMg–5 mass%Al–1.5 mass%Caダイカスト合金(以後,Mg–5Al–1.5Ca合金と称する)を,過時効段階初期である523 K/100 hにて時効熱処理を施し,初晶α-Mg粒内に析出する微細Al2Ca相の三次元的形状および厚さを,高分解能電子顕微鏡(High-Resolution Transmission Electron Microscopy: HRTEM)を用いて調査した16).その結果,①微細Al2Ca析出相の三次元的形状は六角形平盤状であり,平盤面はα-Mg母相の(0001)α底面に,平盤側面は$\{11 \bar 2 0\}_{\rm \alpha}$第二柱面にそれぞれ平行であること,②微細Al2Ca析出相の厚さは,C15構造においてCa原子のみから構成される(111)C15面の6層分に相当し約1.5 nmであること,および,③微細Al2Ca析出相は母相α-Mg相に対して整合であること,が明らかとなった.Mg–Al–Ca系合金における微細Al2Ca相による析出分散強化量を定量的に評価するにあたり,Al2Ca析出相の時効熱処理中における粗大化速度および整合性の知見は不可欠となる.本研究の目的は,Mg–5Al–1.5Ca合金について,温度523 Kの過時効段階における微細Al2Ca相の析出組織を定量的に調査し,平盤状微細Al2Ca析出相における粗大化速度を整合性の観点から評価することである.

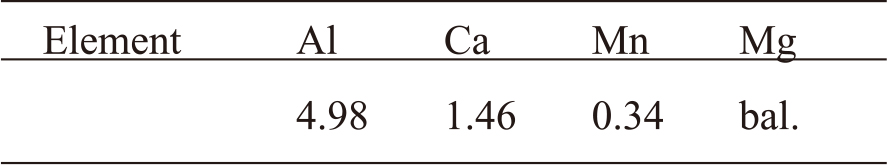

供試合金はMg–5Al–1.5Ca(mass%)であり,その合金組成をTable 1に示す.本合金の溶解は1 vol%SF6–99 vol%CO2混合ガス雰囲気中にて行い,コールドチャンバー式のダイカスト法によりサイズ50 × 70 × 3 mm3の板材を作製した.なお,ダイカスト時の溶湯温度は993 K,鋳型温度は473 Kとしている.ダイカスト材について,温度523 Kの大気中にて3.6 × 104–1.1 × 107 s(10-3000 h)の時効熱処理を施した.なお,比較材として573 Kにて1 hの時効熱処理もあわせて行った.時効熱処理材から直径3 mmの円盤状薄膜試料を切出し,機械研磨により薄膜厚さを120 μmとした後,ツインジェット式電解研磨装置を用いて,10 vol%過塩素酸 − 90 vol%エチルアルコール混合溶液中にて電解研磨を施した.電解研磨条件は,温度243 Kにて電圧を25 Vとしており,この時の研磨電流は約0.1 Aとなる.電解研磨により孔をあけた薄膜試料について,TEMおよびHRTEMにて微細組織観察を行った.なお,TEM観察にあたっては日本電子(株)JEM-2010を,また,HRTEM観察にあたってはFEI社製の収差補正走査透過型電子顕微鏡Titan3 G2 60-300を用い,加速電圧はそれぞれ200 kVおよび300 kVとしている.

Chemical composition of the Mg–5Al–1.5Ca alloy used in this study (in mass%).

Mg–5Al–1.5Ca合金の過時効条件である15),523 K/30-3000 h時効材におけるTEM観察結果をFig. 1に示す.電子線の入射ベクトルはB = $[11 \bar 2 0]_{\rm \alpha}$,また,回折ベクトルはC15–Al2Ca析出相が最も明瞭に観察可能となるg = 0002αとしている17).過時効段階初期の523 K/30 h時効材(Fig. 1(a))において,長さ約20 nmの微細Al2Ca相が,母相(0001)α底面上に数多く析出しているのが観察される.個々の析出相の周囲には,Fig. 1(a)中に矢印にて示すように,ひずみコントラストが明確に見られることから,Al2Ca析出相はα-Mg母相に対して整合に析出しているものと考えられる.また,Al2Ca相の析出密度は,6.1 × 1014 m−2と測定された.300 h時効材(Fig. 1(b))では,析出物の長さは30 h時効材の場合に比べわずかに増加し,析出密度は4.1 × 1014 m−2に減少する.また,30 h時効材と同様,析出相の周囲に矢印で示すように,ひずみコントラストが明確に認められることから,析出相と母相との整合性は維持されているものと考えられる.

TEM BFIs of the Mg–5Al–1.5Ca alloy aged at 523 K for (a) 30 h, (b) 300 h, (c) 1000 h and (d) 3000 h, taken with B = $[11 \bar 2 0]_{\rm \alpha}$, g = 0002α. The strain contrast around the C15–Al2Ca precipitates is indicated with arrowheads in (a), (b) and (c).

時効時間が1000 hに増加すると(Fig. 1(c)),C15–Al2Ca析出相の長さは約130 nmにまで急激に増加し,析出密度は著しく低下する.また,ひずみコントラストが観察される領域は,30 hおよび300 h時効材の場合とは異なり,Fig. 1(c)中に矢印にて示すように析出相長さに対して限定的となる.さらに,3000 h時効材では(Fig. 1(d)),Al2Ca析出相は(0001)α底面上に平盤状に存在するものの,析出相の周囲においてひずみコントラストはまったく観察されない.以上のTEM観察結果から,時効温度523 Kの過時効段階における析出組織変化として,以下の3点が明らかとなった.①時効時間が300 h以下において,Al2Ca析出相はα-Mg母相に対し整合性を維持しながら粗大化する.②時効時間が300 hと1000 hの間において,整合性が崩れると共に粗大化が急速に進行し,Al2Ca相の析出密度は著しく低下する.そして,③時効時間3000 hにおいて,Al2Ca析出相は母相に対し非整合となる.

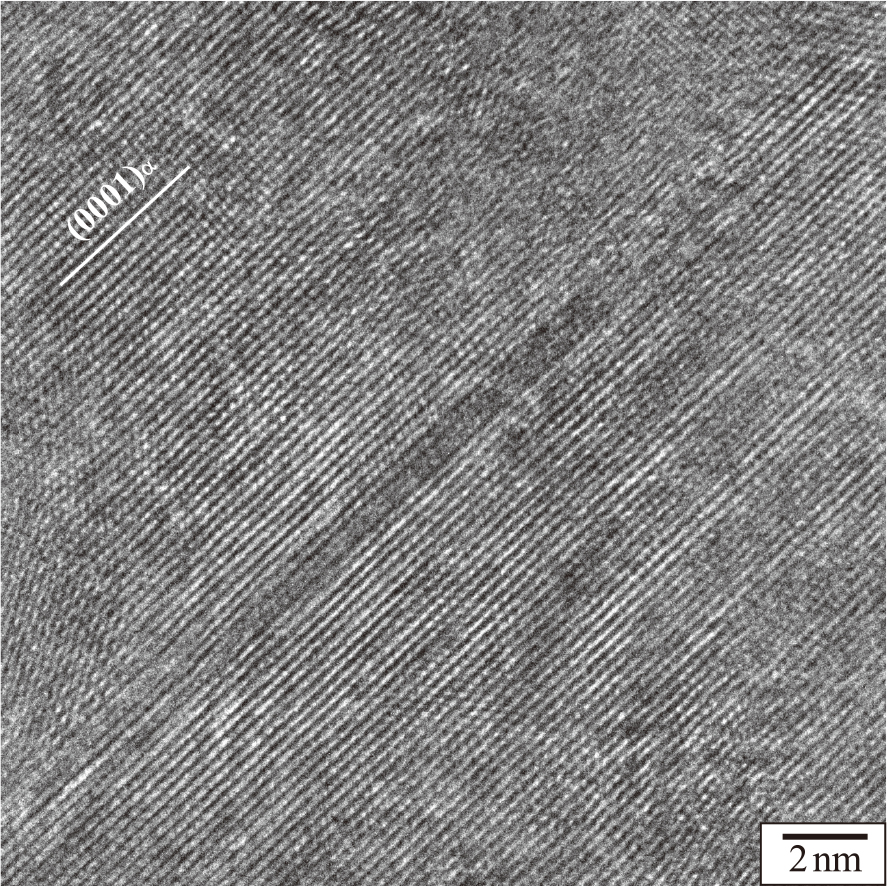

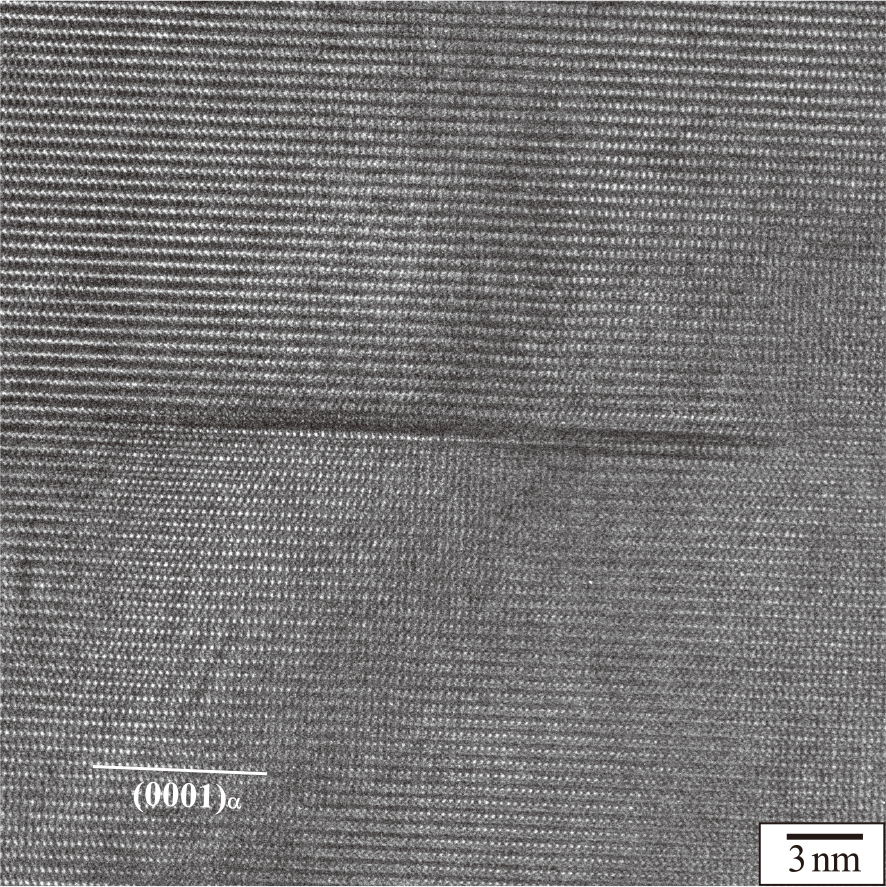

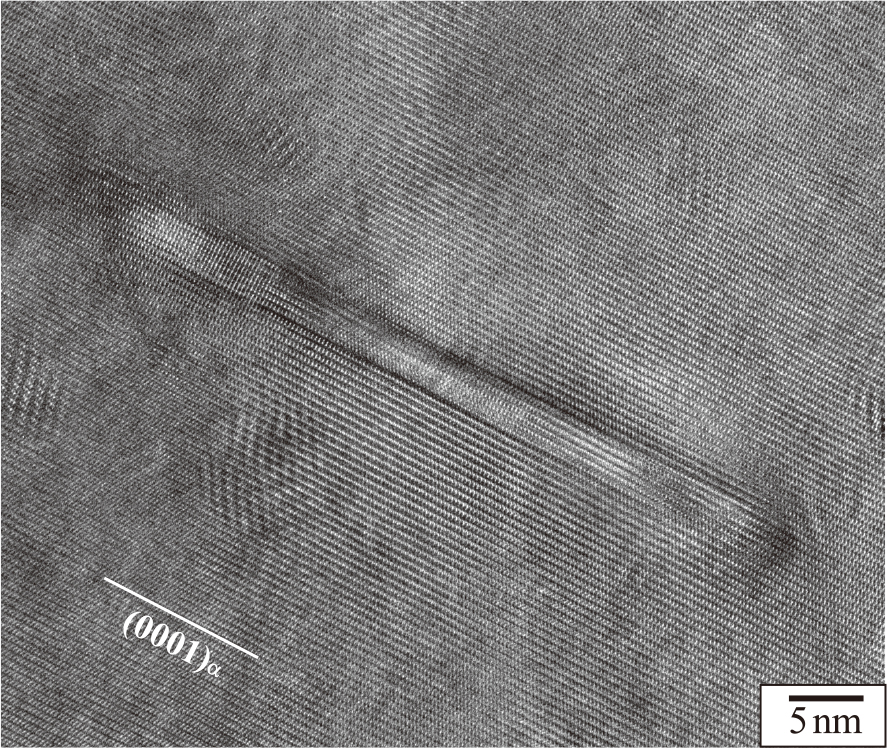

3.2 HRTEM組織Mg–5Al–1.5Ca合金を温度523 Kにて時効熱処理を施した時の,ピーク時効条件である10 h時効材における,C15–Al2Ca析出相のHRTEM像をFig. 2に示す.Al2Ca析出相の長さは12 nmであり,厚さは母相(0001)α底面の3積層分に相当することが見てとれる.Al2Ca析出相の平盤面は,母相(0001)α底面に平行で明らかに直線的である.整合性が維持される100 h時効材(Fig. 3)では,Al2Ca析出相の長さは24 nmと,10 h時効材における析出相長さに比べ2倍となる.また,Al2Ca析出相の平盤面は,10 h時効材の場合と同様に,母相(0001)α底面に平行で明らかに直線的となる.

HRTEM image of the coherent C15–Al2Ca precipitate observed in the Mg–5Al–1.5Ca alloy aged at 523 K for 10 h, taken with B = $[11 \bar 2 0]_{\rm \alpha}$.

HRTEM image of the coherent C15–Al2Ca precipitate observed in the Mg–5Al–1.5Ca alloy aged at 523 K for 100 h, taken with B = $[11 \bar 2 0]_{\rm \alpha}$.

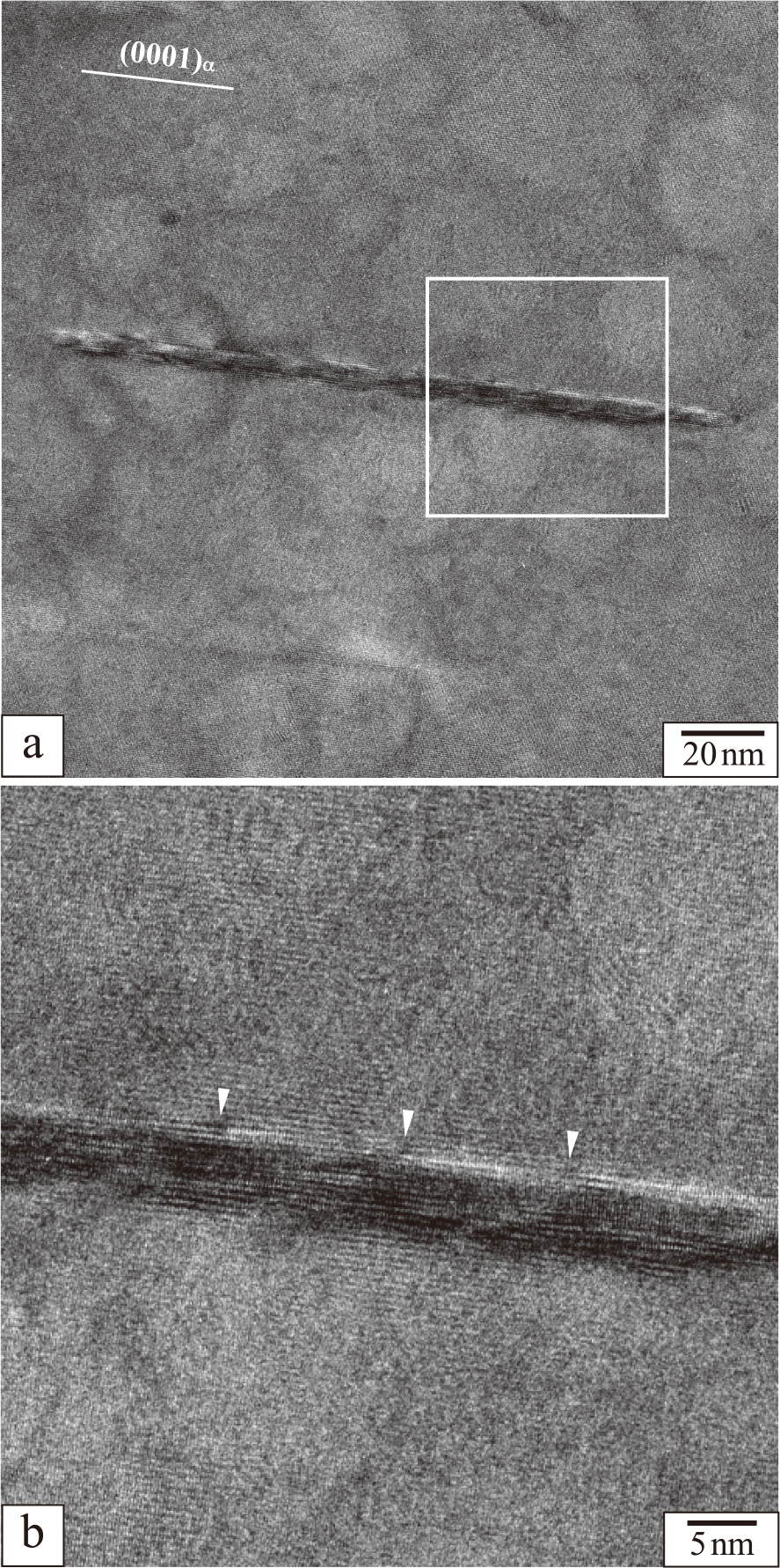

時効時間がさらに増加し整合性が崩れる1000 h時効材では,C15–Al2Ca析出相の長さは急激に増加して174 nmとなる(Fig. 4(a)).析出相は母相(0001)α底面に沿って存在するものの,析出相と母相の界面における直線性は失われる.Fig. 4(a)中において,四角で囲んだ領域を拡大した像をFig. 4(b)に示す.Al2Ca析出相の平盤面上には,矢印にて示すように,暗いコントラストを示す点が周期的に存在することが見て取れる.Al2Ca析出相が粗大となる1000 h時効材では,析出相と母相との整合性が維持できず,析出相の平盤面上にミスフィット転位が導入され,界面は半整合になるものと考えられる.

HRTEM image of the semi-coherent C15-Al2Ca precipitate observed in the Mg–5Al–1.5Ca alloy aged at 523 K for 1000 h, taken with B = $[11 \bar 2 0]_{\rm \alpha}$ (a). The surrounded area by the square in (a) is magnified in (b). The spots with dark contrast on the planar surface of the precipitate are indicated with arrowheads.

時効温度523 KにおけるC15–Al2Ca析出相の長さを,時効時間に対して定量的に評価する.TEM像およびHRTEM像から,Al2Ca析出相の長さを測定し,長さの分布を各時効材についてヒストグラムとして整理した.一例として,30 h時効材における結果をFig. 5に示す.30 h時効材において,長さ測定を行ったAl2Ca析出相の数は91個である.析出相長さは15-45 nmの範囲にあり,5 nmごとに集計すると長さが25-30 nmの範囲にあるものが32個と最も多く,この範囲から離れるほど析出相の数は少なくなる.30 h時効材における91個のAl2Ca析出相の平均長さを求めると,28.1 nmと見積もられる.

Size distribution of C15–Al2Ca precipitates observed in the Mg–5Al–1.5Ca alloy aged at 523 K for 30 h. The number of measured precipitates is 91.

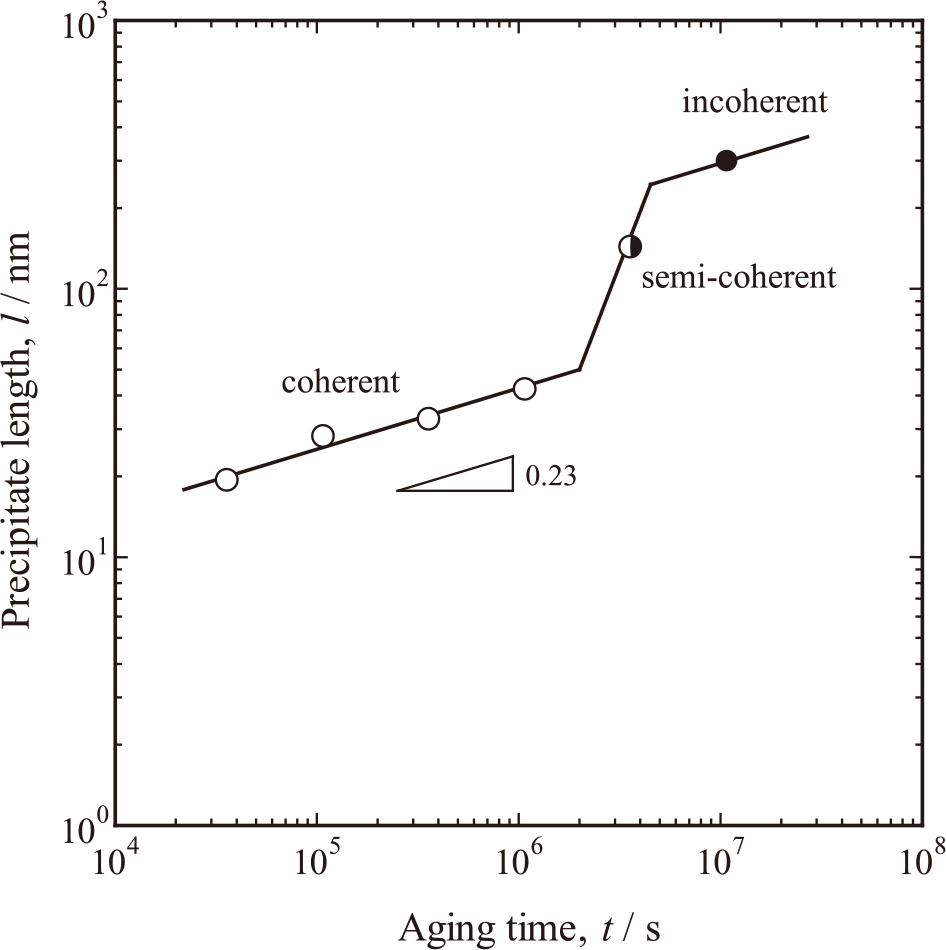

温度523 Kの3.6 × 104–1.1 × 107 s(10-3000 h)時効材におけるC15–Al2Ca析出相の平均長さを,時効時間に対して整理したグラフをFig. 6に示す.なお,図中には各時効時間における整合性の情報もあわせて示している.ピーク時効条件である10 h時効材において,Al2Ca析出相の平均長さは19.3 nmである.時効時間の増加に伴い平均長さは単調に増加し,300 hにおいて42.1 nmとなる.その後,時効時間が1000 hにおいて析出相の長さは142 nmにまで急激に増加し,最も長時間の3000 hでは299 nmに達する.なお,電子顕微鏡用薄膜試料の観察部における薄膜厚さは100 nm程度である.平盤状Al2Ca析出相が観察部の薄膜厚さに匹敵するほど大きい場合,析出相の平盤最長部が薄膜から外れることにより析出相長さを短く見積もる可能性が高まる.

Plots for the Mg–5Al–1.5Ca alloy of C15–Al2Ca precipitate length vs. aging time at 523 K.

C15–Al2Ca析出相が母相に対し整合である300 h以下の時間域において,析出相の平均長さ,l,は時効時間,t,に対し,傾き0.23の直線にて整理される.この値は,オストワルド成長18,19)により粗大化が進行する時の値である0.3320-22)に比べ明らかに小さい.整合状態が維持される条件下において,Al2Ca析出相は整合ひずみによる弾性的な拘束を受けるために粗大化が生じ難く,このためl – t曲線の傾きは0.33に比べ小さくなるものと考えられる23).また,Fig. 6から,時効時間が300 hと1000 hの間において,l – t曲線の傾きが増加することが見て取れる.これは,Al2Ca析出相と母相の整合状態が崩れ,析出相が整合ひずみによる弾性的な拘束から解放されることにより,粗大化が急速に進行したものと考えられる.

3.4 C15–Al2Ca析出相の粗大化メカニズム母相α-Mg相は六方晶系のhcp(A3)構造を有するのに対し,Al2Ca析出相の結晶構造は立方晶系のC15構造である.析出相における結晶構造の結晶系が,母相の結晶系と異なることから,本合金におけるC15–Al2Ca相の析出は,スピノーダル分解ではなく核生成成長により生じるものと考えられる.本合金の時効熱処理中におけるAl2Ca相の析出粗大化現象は,Fig. 7に示すTerrace-Ledge-Kink機構によって説明される24).最初に,①α-Mg母相中においてAl2Ca相の均一核生成が生じる.②生成した核においてKinkおよびLedgeが移動することにより,1層平盤状のAl2Ca析出相が生成する.③1層平盤状析出相のTerrace上に,Al2Ca相の異質核生成が生じる.④異質核においてKinkおよびLedgeが移動することにより,Al2Ca析出相は2層平盤状となる.⑤Terrace上の異質核生成およびKinkとLedgeの移動により,Al2Ca析出相の厚さおよび長さが時効時間の増加に伴い連続的に増加する.そして,⑥Al2Ca析出相の長さが臨界値を超えると,ミスフィト転位の導入により界面は半整合となって粗大化速度が早まり,最終的に界面は非整合に至る.

Matrix-precipitate interface, illustrating the terrace-ledge-kink mechanism. Individual atoms are represented as cubes.

時効温度523 Kのピーク時効条件である10 h時効材(Fig. 2)において,C15–Al2Ca析出相は母相(0001)α底面の3積層分の厚さを持ち,過時効段階初期の100 h時効材において薄い平盤形状が維持される(Fig. 3).本合金の初晶α-Mg粒内に析出するAl2Ca相では,Terrace上における異質核生成速度に比べて,KinkとLedgeの移動速度が速いものと推察される.時効温度を50 K高めた573 Kの過時効条件である15),573 K/1 h時効材におけるHRTEM像をFig. 8に示す.平滑な平盤面を有するAl2Ca析出相が母相(0001)α底面上に整合に析出し,析出相の長さは49 nm,厚さは3 nmと見積もられる.ここで,析出相の長さを厚さで除したアスペクト比に着目すると,時効温度523 Kの過時効条件におけるAl2Ca析出相(Fig. 3)のアスペクト比28に比べ,時効温度573 Kにおいてアスペクト比は16と明らかに小さい.Al2Ca析出相におけるアスペクト比の低下は,時効温度を高めた場合において,KinkとLedgeの移動速度の増加量に比べ,Terrace上における異質核生成速度の増加量が大きくなることによるものと考えられる.また,Fig. 8に示すように析出相長さが49 nmの場合においても,Al2Ca析出相とα-Mg母相の界面が明らかに整合であることから,平盤状Al2Ca析出相の整合性が崩れる臨界長さは49 nmよりも大きいものと推察される.

HRTEM image of the coherent C15–Al2Ca precipitate observed in the Mg–5Al–1.5Ca alloy aged at 573 K for 1 h, taken with B = $[11 \bar 2 0]_{\rm \alpha}$.

Mg–5Al–1.5Ca合金を温度523 Kにて時効熱処理を施し,過時効段階における平盤状C15–Al2Ca析出相の粗大化速度および整合性を,TEMおよびHRTEMを用いた組織観察により調査し,以下の結果を得た.

(1) Al2Ca析出相は,過時効段階初期である時効時間300 h以下において,α-Mg母相に対し整合性を維持しながら粗大化する.時効時間が300 hを超えると,粗大化の進行に伴い析出相平盤面上にミスフィット転位が導入され,界面は半整合および非整合となる.

(2) Al2Ca析出相がα-Mg母相に対して整合性を維持する時効時間300 h以下において,析出相長さ,l,は時効時間,t,に対し傾き0.23の直線で整理される(l ∝ t 0.23).また,時効時間が300 hを超えて界面の整合性が崩れると,粗大化速度は急激に増加する.

(3) Al2Ca相の析出は,核生成成長により生じる.平盤状Al2Ca相の粗大化は,Terrace-Ledge-Kink機構を用いて,Terrace上における異質核生成およびKinkとLedgeの移動により説明される.時効温度を高めると,KinkとLedgeの移動速度の増加量に比べ,Terrace上の異質核生成速度の増加量が大きくなるため,Al2Ca析出相のアスペクト比は小さくなる.

本研究の遂行にあたり,三菱アルミニウム株式会社より試料の提供をいただいております.また,本研究は公益財団法人池谷科学技術振興財団研究助成金および公益財団法人軽金属奨学会研究補助金により実施されたものであり,ここに謝意を表します.本研究の一部は北海道大学において文部科学省ナノテクノロジープラットフォーム事業を通じた技術的支援を受けて実施されました.電子顕微鏡観察にあたり御協力頂いた東京工業大学木村好里教授,北海道大学大久保賢二氏,大多亮氏に対し感謝の意を表します.