2021 年 85 巻 4 号 p. 129-137

2021 年 85 巻 4 号 p. 129-137

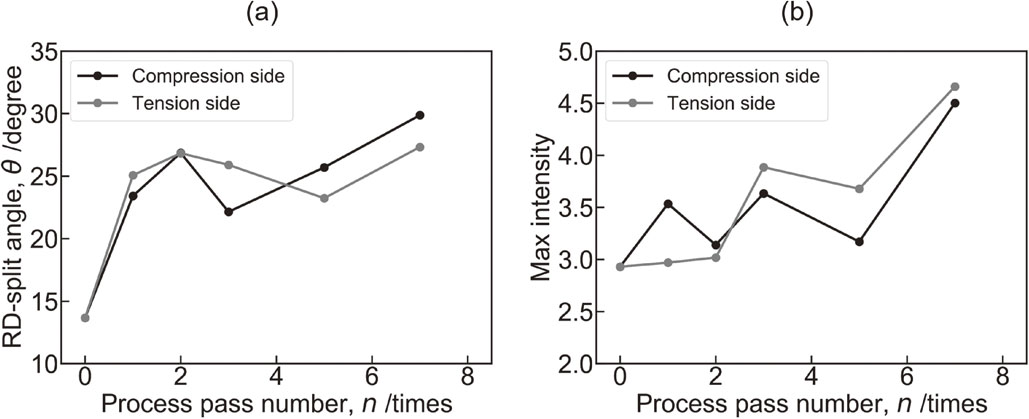

Bending-tension deformations were conducted to AZ31B (Mg-3 mass%Al-1 mass%Zn) alloy sheets with weak basal texture intensity and RD (rolling direction)-split texture, which were processed by high-temperature rolling. Effects of process pass number of bending-tension deformation on the texture formation and related room temperature formability were investigated. 1 pass bending-tension deformation contributed to significant increase in the RD-split angle from 13° to 25°, and additional bending-tension deformation only contributed to slight increase in the RD-split angle. 7 pass bending-tension deformation increased basal texture intensity from 2.9 to about 4.5, which was still much lower than those of commercial AZ31B alloy sheets. Specimens subjected to less than 5 pass bending-tension deformations kept significant stretch formability (8.0 mm of Erichsen value). However, specimens subjected to 7 pass bending-tension deformation exhibited deteriorated Erichsen value of 6.7 mm regardless of the high RD-split angle, low basal texture intensity and high average Schmid factor. As a result of microstructural observation, it was revealed that repetition of bending-tension deformation generated area with coarse grains at near surface. In addition, repetition of bending-tension deformation induced duplex microstructure at the surface, where layers of fine grains and coarse grains were distributed along to the RD on the RD-TD (transverse direction) plane. It was suggested that the above microstructural changes induced inhomogeneous deformation at grain boundaries and in double twinning, resulting in the deterioration of the stretch formability of the specimens subjected to 7 pass bending-tension deformation.

マグネシウム(Mg)合金は実用金属中で最も低密度で比強度・比剛性に優れるため,軽量構造材料としての活用が期待されている1,2).Mg合金は最密六方晶の理論的なc軸a軸比(c/a = 1.633)に近いc/aを有しているため,圧延によってc軸が板厚(ND)方向と平行に配向した(0002)底面集合組織を形成する3).また,非底面すべりの臨界分解せん断応力(CRSS)が底面すべりのCRSSよりも高く4),室温近傍ではVon Misesの条件5)を満足できないため,アルミニウム(Al)合金などの他の実用構造材料と比較して,その室温変形能は低い.特に,顕著な底面集合組織を形成するMg合金圧延材の室温成形性はAl合金と比較して著しく低く,その活用が制限されている.

近年,Mg合金圧延材の底面集合組織強度を弱化させる,あるいは底面の極をND方向から傾斜させることにより,室温成形性を改善する試みが多数なされており6),特定元素を微量添加する手法や,板材の作製プロセスを最適化する手法が見出されている1).

前者については,希土類元素やカルシウムの微量添加が集合組織の改質に有効であることが報告されている7-11).特にMg-Zn合金に前述の元素を微量添加すると,底面集合組織の極が板幅(TD)方向に傾くとともに底面集合組織が弱化し,優れたエリクセン値(8 mm以上)が得られることが見出されている12-17).

後者については,異周速圧延18),高温圧延19),温間圧延20)などの圧延プロセスの最適化が,集合組織の改質に有効であることが報告されている.例えば高温圧延に関しては,AZ31B(Mg-3 mass%Al-1 mass%Zn)合金を固相線近傍(525℃)での圧延に供すると,底面集合組織の極が圧延(RD)方向に傾斜した集合組織(RD-split texture)が形成され,また集合組織強度が著しく低下し,優れたエリクセン値(8 mm以上)が得られることが明らかになっている19,21,22).また,圧延材に対して曲げ加工23-26)を施すことも集合組織の改質に寄与することが報告されている.野口ら27)は強い底面集合組織を有するAZ31B圧延材に曲げ引張加工を行い,曲げ引張加工によりRD-split textureが形成され,優れた室温エリクセン値(7 mm)が得られることを報告している.

なお,曲げ引張加工の付与は,前段の圧延プロセスにおいて集合組織を制御した板材に対しても有効であると考えられ,圧延プロセスの最適化と曲げ引張加工を組み合わせることにより,さらに高度な集合組織制御が期待できる.一方,両者を組み合わせた試みについては殆ど報告がないのが現状である.そこで,本研究では,高温圧延によって底面集合組織を改質した材料を出発材として,曲げ引張加工を行うことにより,高温圧延材に対する曲げ引張加工が集合組織形成・室温成形性に与える影響を調査したので報告する.

高温圧延により作製したAZ31B合金圧延材28)(厚さ0.5 mm)から試験片(幅60 mm,長さ100 mm,長手方向が圧延方向)を切出した試料を出発材とした.曲げ引張加工は野口ら27)と同様の実験条件で実施した.すなわち,ダイの曲げ角度は45°,パンチの曲率半径は5 mmであり,試験片の長手方向に100 mm/minの速度で引っ張ることで曲げ引張加工を行った.潤滑剤には機械油を使用した.複数回の曲げ引張加工を実施する場合は,加工後に焼鈍(230℃,15 min)を行った後に,前の加工と同じ向きに曲げ引張加工を行った.曲げ引張加工後には,最終焼鈍(230℃,1 h)を実施した.曲げ引張加工は最大7回行った.本論文では,n回の曲げ引張加工を行った試料をn pass材と称する.

出発材ならびに曲げ引張加工を施した試料に対して,(0002)面の集合組織観察,室温エリクセン試験,引張試験,光学顕微鏡による組織観察,走査型電子顕微鏡-電子線後方散乱回折法(SEM-EBSD)による測定を行った.(0002)面集合組織はX線回折法(Schultzの反射法)により測定した.そこではRD-TD面を,SiC研磨紙(#220)を用いて表面から0.1 mmまで面削し,最後にSiC研磨紙(#4000)で表面研磨した試験片を用いた.曲げ引張加工では,加工時に圧縮変形が生じる面(圧縮側)と引張変形が生じる面(引張側)が存在するため,圧縮側と引張側の両面の集合組織を測定した.

室温エリクセン試験は,プランク直径を50 mm,パンチ直径を20 mm,ストローク速度を5 mm/min,しわ押さえ力を10 kNに設定して試験を行った.試料はSiC研磨紙(#4000)を用いて表面研磨したものを用い,曲げ引張加工における圧縮側の面にパンチを押し当て試験を実施した.引張試験では,初期ひずみ速度を2.8 × 10−3 s−1,平行部寸法を0.5 × 4 × 12 mm3,標点間距離を10 mmとした.試験片の長手方向をRD方向ならびにTD方向とした2種の試験片を用意し,平行部をSiC研磨紙(#1200)で表面研磨した.また,同寸法の試験片に9%の塑性ひずみを与えr値を算出した.

光学顕微鏡による組織観察では,対象とする試料表面を鏡面研磨した後に,腐食液(酢酸2.5 mL,ピクリン酸3 g,無水エタノール50 mL,純水5 mL)でエッチングした上で組織を観察した.組織の平均結晶粒径は切片法29)により測定した.EBSD測定では,対象とする試料を鏡面研磨した後,アルゴンイオンシャワーにより観察面を15 minエッチングした後に組織の観察を行った.

X線集合組織測定によって得られた,出発材(0 pass材)ならびに曲げ引張加工材の内,代表的な試料(1 pass材,5 pass材,および7 pass材)の底面極点図(PF)をFig. 1に示す.曲げ引張加工材に関しては圧縮側と引張側それぞれの集合組織を示している.高温圧延材に相当する出発材の集合組織に注目すると,先行研究19)と同様に,高温圧延材特有の低い底面集合組織の集積(集合組織強度2.9)を示し,極がRD方向に13°傾斜したRD-split textureを形成していた.次に,曲げ引張加工材の集合組織に注目すると,引張側,圧縮側ともに,出発材と同様にRD-split textureの形成が確認された.また,曲げ引張加工の回数を重ねる毎にc軸のND方向に対する傾斜が増加し,RD-split角度は増大した.さらに,曲げ引張加工を繰り返すことにより,徐々にではあるが最大集合組織強度は増加し,7 pass材は出発材(0 pass材)の約1.5倍の集合組織強度を示した.

Variation in (0002) plane pole figures of AZ31B alloy sheets processed by bending-tension deformations, as a function of the process pass number, where the pole figure was measured at surface layer of the sheet. The compression side and tension side mean the measured points, where compression and tension stress are imposed on the surface of the sheet, respectively.

次に,曲げ引張加工の加工回数とRD-split角度の関係をまとめた結果をFig. 2(a)に示す.ここでRD-split角度は2つのピークがなす角の半分と定義した.出発材(0 pass材)のRD-split角度は13°であるが,1回の曲げ引張加工によってRD-split角度は引張側,圧縮側ともに,25°弱まで増加した.その後,加工回数の増加に伴い,RD-split角度は徐々に増加し,7 pass材は25-30°のRD-split角度を呈した.前述の通り,野口ら27)は強い底面集合組織を有するAZ31合金板材に対して曲げ引張加工を行い,7回の曲げ引張加工により25-35°までRD-split角度が増加することを報告している.この傾向は,曲げ引張加工の経路を変更しても変動しないことが報告されており,曲げ引張加工によって生じるc軸の傾斜角には上界があると推測される.

Variations in the (a) RD-split angle and (b) maximum texture intensity of (0002) plane of AZ31B alloy sheets processed by bending-tension deformations.

今回の結果では,1回の曲げ引張加工により,RD-split角度は13°から約25°まで大きく増加した.一方,野口ら27)の報告では1回の曲げ引張加工によるRD-split角度の増加は約2°だった.今回の結果において,1回の曲げ引張り加工でRD-split角度が大きく増加した理由としては,出発材(0 pass材)の初期の集合組織強度が弱いことが挙げられる.野口ら27)の報告では,曲げ引張加工に伴いRD-split textureの形成が発達する理由として,加工時に発生する底面<a>すべりによって底面の極が加工方向に傾斜することを挙げている.今回のような初期集合組織が弱い圧延材を対象とすると,加工時に相対的に多くの底面<a>すべりが活動し,RD-split textureの形成に寄与すると考えられる.また,他の要因としては,初期集合組織強度が弱いゆえに,曲げ引張加工時に多くの$\{ 10\bar{1}2\} $双晶が生成したことも挙げることができる30).上記の2つの要因が相乗し,1回の曲げ引張加工でRD-split角度が大きく増加したと考えることができる.

Fig. 2(b)は,曲げ引張加工の回数と最大集合組織強度の関係をまとめたものである.Fig. 1で示した通り,最大集合組織強度は曲げ引張加工の回数の増加に伴い徐々に増加し,7 passの加工によって,集合組織強度は4.7まで増大した.野口らは27),出発材の集合組織強度が7.7(板材表層部)の板材を曲げ引張加工に供した場合に,7passの加工に伴い,集合組織強度は引張側で17.4,圧縮側で15.1まで増加することを報告している.また,一般に流通しているAZ31合金板材の集合組織強度は10-20程度である31).これらの結果は,初期集合組織がランダム化した高温圧延材を出発材として曲げ引張加工を行った場合,集合組織強度の増加を抑えつつ,RD-split型の集合組織を形成させることができることを示している.

3.2 AZ31B合金板材の室温成形性と集合組織の関係曲げ引張加工を実施したAZ31B板材の室温成形性を室温エリクセン試験により評価した.その結果をFig. 3に示す.左図はエリクセン値と曲げ引張加工の加工回数の関係を示しており,右図はエリクセン試験後の試験片外観である.高温圧延材である出発材(0 pass材)は,RD-split textureの形成と弱い集合組織強度を反映し,高いエリクセン値(8.0 mm)を示した.なお,Huangら19)の報告では,今回の値よりもしばしば高い値(8.6 mm)が報告されている.一般に,金属の張出し成形性には板厚依存性があり,板厚の減少に伴いエリクセン値は減少する32).本実験において相対的に低いエリクセン値が得られた理由としては,Huangらの板厚(1.0 mm)と比較して板厚(0.5 mm)が薄かったことが挙げられる.

Variations in Erichsen value as a function of the process pass number of the AZ31B alloy sheets processed by bending-tension deformations.

曲げ引張加工を実施した試料の結果に注目すると,1 pass材においてエリクセン値は最大値(8.1 mm)を取り,その後2 pass材-5 pass材も出発材(0 pass材)と同様の高いエリクセン値(8.0 mm)を示した.一方,7回まで加工を行うと,エリクセン値は6.8 mmまで急減した.

Fig. 1およびFig. 2によると,加工回数の増加に伴い,板材の集合組織強度は増加し,RD-split角度も増加する傾向にあった.ここで,底面集合組織の分布とエリクセン値の関係をまとめた結果をFig. 4に記す.Fig. 4(a)はRD-split角度との関係を,Fig. 4(b)は集合組織強度との関係を示す.一般に,集合組織強度の弱化は張出し成形時の薄肉化に寄与し,集合組織強度の弱化に伴い成形性は改善することが知られている19).また,RD-split角度の増加に関しても,室温成形性の改善に有意の影響を及ぼすことが指摘されている27).Fig. 4(a), Fig. 4(b)の結果に注目すると,エリクセン値が急減した7 pass材の集合組織強度は5 pass材と比較して0.5増加しており,成形性を劣化させる方向に値は変化している.一方,RD-split角度に関しては2-3°増加しており,成形性を改善させる方向に値が変化している.このため,7pass材の成形性の劣化を集合組織強度とRD-split角度のパラメータで個別に評価することは困難である.

(a) Relationship between RD-split angle and Erichsen value, (b) relationship between maximum texture intensity of the (0002) plane and Erichsen value of the AZ31B alloy sheets processed by bending-tension deformations.

ここで,曲げ引張加工を施した試料の集合組織と成形性の関係を評価するための指標として,底面すべりの平均シュミット因子$\bar{m}$の利用を検討した.加工回数と$\bar{m}$の関係をFig. 5に示す.シュミット因子は外力方向とすべり面法線,すべり方向がなす角をそれぞれ$\theta $, $\varphi $として$m = \cos \theta \cos \varphi $にて与えられる.c軸とND方向とのなす角を$\alpha $,c軸のRD-TD平面への写像とRD方向のなす角を$\beta $とすると,その方位を向く結晶粒に関する確率密度$p(\alpha ,\beta )$はFig. 1の集合組織強度$I(\alpha ,\beta )$を用いて,

| \begin{equation} p(\alpha,\beta) = \frac{I(\alpha,\beta)\sin \alpha}{\displaystyle\int_{0}^{2\pi}\int_{0}^{\tfrac{\pi}{2}}I(\alpha,\beta)\sin \alpha \text{d}\alpha \text{d}\beta}, \end{equation} | (1) |

| \begin{equation} \bar{m} = \frac{1}{2}\int_{0}^{2\pi}\int_{0}^{\tfrac{\pi}{2}}\left\{\int_{-\pi}^{\pi}|\cos \phi|p(\phi|\theta)\text{d}\phi \right\}\sin (2\theta)p(\alpha,\beta)\text{d}\alpha \text{d}\beta. \end{equation} | (2) |

| \begin{equation} p(\phi|\theta) = \left\{ \begin{matrix} \displaystyle\frac{3}{\pi} & \displaystyle\left(-\frac{1}{6}\pi \leq \phi \leq \frac{1}{6}\pi\right) \\ 0 & (\text{Other}) \end{matrix} \right. , \end{equation} | (3) |

Average Schmid factor as a function of the process pass number of the AZ31B alloy sheets processed by bending-tension deformations, where external force is imposed to the RD (red symbols) and the TD (blue symbols), respectively.

曲げ引張加工を実施したAZ31B板材の機械的特性を室温引張試験により評価した.その結果をTable 1にまとめて示す.表中のRD, TDは引張試験の試験方向(引張方向)を表す.Table 1の耐力や均一伸びの結果に注目すると,加工を重ねる毎に,RD方向に関しては耐力が減少し,均一伸びは増加した.また,TD方向に関しては,変動は小さいものの,およそ逆の傾向を示した.一般に,材料中で活動するすべり系はCRSSとシュミット因子によって決定され,この傾向はFig. 5の底面すべりの平均シュミット因子の変化に対応している.

マグネシウム合金板材の成形性改善に必要である薄肉化を評価する指標であるr値についても,RD方向の結果に注目すると,加工を重ねる毎に減少した.これらの一連の傾向は,強い底面集合組織を有する板材を出発材とした野口ら27)の結果と定性的に一致するものである.なお,エリクセン試験に関しては7 pass材においてエリクセン値が急減したものの,引張試験結果で得られる破断伸びに関しては,TD方向において若干の伸びの低下が確認できるものの,集合組織の分布で説明し得る変化であった.

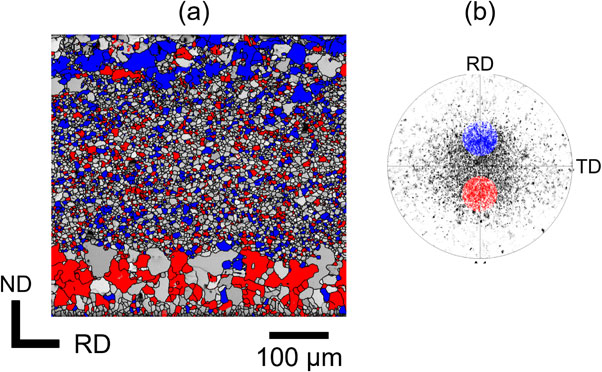

3.4 曲げ引張加工による材料組織の変化Fig. 3において,7 pass材のエリクセン値が急減した原因を調査するために,出発材(0 pass材),2 pass材,7 pass材の断面組織をOMおよびSEM-EBSDにより調査した.Fig. 6, Fig. 7, Fig. 8は,それぞれ出発材(0 pass材),2 pass材,7 pass材のEBSD測定結果である.左図はND方向に関する逆極点図(観察面はRD-ND面)であり,右図は試料表層部ならびに中央領域(白破線領域)の粒に対して計算した底面極点図である.出発材(0 pass材)では試料表層部と中央部に本質的な差異はなく,粒径分布ならびに結晶配向は同質であり,いずれの領域においても約25°のRD-split textureが観察された.2 pass材の結果に注目すると,曲げ引張加工によって,引張側の試料表面(上部)には約17 µmの粗大結晶粒の形成が確認された.粗大結晶粒が形成された試料表層部(引張側)の集合組織は,中央部と明らかに異なり,c軸のRD方向への傾斜が強く検出された.7 pass材の結果に注目すると,試料のごく表層部には微細結晶粒が残存するものの,その部分を除いて,加工回数の増加に伴い試料表層部の粗大結晶粒の割合は増加し,圧縮側(下部)と引張側(上部)の両面に厚み約100 µmの粗大結晶粒の領域が形成された.集合組織に関しては,2pass材で確認されたc軸のRD方向への傾斜が,圧縮側と引張側の両面で強く確認された.Fig. 9は,Fig. 8で示した7 pass材のイメージクオリティー(IQ)マップ,および離散化した底面極点図であり,底面集合組織の極に対応する結晶を赤色および青色で示したものである.試料中央部の微細粒領域と表層部の粗大粒領域の結晶の色を比較すると,粗大粒領域において色の付いた結晶がより多く観察された.Fig. 8およびFig. 9の結果は,曲げ引張加工に伴って生成する高いRD-split角度を有する結晶粒の多くは,粗大結晶粒により形成されていることを示唆している.

Inverse pole figure (IPF) map and related (0002) plane pole figures of the AZ31B alloy sheets without bending-tension deformations.

Inverse pole figure (IPF) map and related (0002) plane pole figures of the AZ31B alloy sheets processed by 2 pass bending-tension deformations.

Inverse pole figure (IPF) map and related (0002) plane pole figures of the AZ31B alloy sheets processed by 7 pass bending-tension deformations.

Image quality maps and discrete (0002) plane pole figure of AZ31B alloy sheet processed by 7 pass bending-tension deformations. Orientation of the red and blue grains in the image quality maps correspond to the highlighted area in the discrete (0002) pole figure.

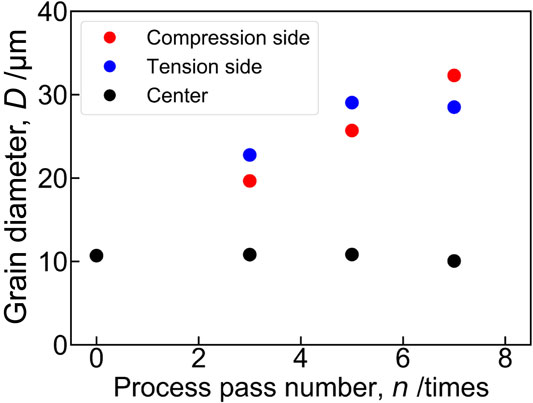

Fig. 10は,試料中央部と試料表層部(引張側と圧縮側)のRD-ND面の平均結晶粒径を光学顕微鏡により測定した結果である.試料中央部の平均結晶粒径は曲げ引張加工の回数に依存せず,ほぼ一定の値(10 µm)を示した.一方,試料表層部の平均結晶粒径は,引張側と圧縮側ともに加工回数の増加に伴って増加し,7 pass材では約30 µmまで増大した.このように,曲げ引張加工の回数を重ねる毎に,試料表層部に粗大結晶粒が生成する割合が増加し,また,加工を重ねる毎に粗大結晶粒が粒成長することにより,厚み100 µm程度の表層組織が形成されることがわかった.

Variations in grain size of the AZ31B alloy sheets processed by bending-tension deformations, where grain sizes of compression side, tension size and center part are shown.

ここで,Fig. 6-Fig. 8に示した出発材(0 pass材),2 pass材,および7 pass材のEBSD測定結果より算出されるKAM(Kernel average misorientation)マップをまとめてFig. 11に示す.KAM値はGN(Geometrically necessary)転位密度と関係しており,KAM値は試料中のひずみを定性的に表している33).2 pass材や7 pass材で観察された粗大結晶粒の中には殆どひずみが蓄積されないことが確認できる.試料表層部の粗大結晶粒内部にひずみが蓄積されなかった理由としては,曲げ引張加工中に蓄積したひずみが焼鈍時に再結晶もしくは回復現象により緩和されたことを挙げることができる.なお,Mg合金展伸材中の粗大結晶粒の形成は,摩擦攪拌接合34)やねじり押出35)等の強加工プロセスを経た試料を焼鈍することにより起こることが報告されている.ゆえに,今回の曲げ引張加工において,試料表層部に粗大結晶粒が集中して生成した理由としては,試料表面近傍にのみ過度なひずみが集中したことを挙げることができる.

Kernel average misorientation (KAM) map of the AZ31B alloy sheets processed by bending-tension deformations.

Koikeら36)は,微細結晶粒により構成されるMg合金は,変形時に試料全面で柱面<a>すべりが活動する傾向があるが,粗大結晶粒により構成される場合は,柱面<a>すべりの活動が粒界近傍に限定され,高い延性が得られないことを指摘している.また,Chinoら37)は,結晶粒の粗大化に伴い双晶の形成頻度が増加し,塑性異方性の顕在化や延性の劣化を誘起することを指摘している.特に,$\{ 10\bar{1}1\} {-} \{ 10\bar{1}2\} $二重双晶の形成は,双晶内部において変形が集中し破壊のサイトになることが報告されている38).

以上より,曲げ引張加工回数の増加に伴い試料表層部に形成された粗大結晶粒の存在は,柱面<a>すべりの活動の局在化や,破壊の起点となる$\{ 10\bar{1}1\} {-} \{ 10\bar{1}2\} $二重双晶の形成を誘起すると考えることができる.ゆえに,試料表層部における粗大結晶粒の増加が,7 pass材のエリクセン値を急減させた主な組織的要因であると考えることができる.

さらに7 pass材の破壊を誘起した他の組織的因子としては,組織の不均一性を挙げることができる.Fig. 12は7 pass材のエリクセン試験前の試料RD-TD面の組織を光学顕微鏡で観察した結果である.Fig. 12の結果に注目すると,板材のごく表層部では,微細な結晶粒の領域に加えて,粗大な結晶粒の領域も存在し,RD方向に沿って層状の混相組織を形成していることが確認できる.このような層状の混相組織が形成されると,RD-split角度の大きい粗大結晶粒において優先的に変形が起こり,変形が局在化することが推測される.

Optical micrographs of the RD-TD plane of the AZ31B alloy sheets processed by 7 pass bending-tension deformations, where (a) and (b) show low and high magnifications, respectively.

Fig. 13は,エリクセン試験後の試料頭頂部の概観をまとめた結果である.3pass材,5 pass材,および7 pass材の試料頭頂部には,RD方向に沿った筋状の凹凸(ストリーク)がエリクセン試験中に形成され,このストリークは加工を重ねる毎に鮮明になった.また,出発材(0 pass材),3 pass材,および5 pass材に関してはストリークとは無関係の方向に割れが発生したが,7 pass材に関してはストリークと同じ方向の破面が形成された.なお,このストリークの分布は,Fig. 12で示した層状の混相組織の分布に対応するものであった.Fig. 12およびFig. 13の結果は,試料表層部にRD-split角度の大きい粗大結晶粒が層状に分布するような不均質組織が形成されると,当該領域での変形が優先的に起こり,その結果,破壊の起点となり得る深いストリークが形成され,破壊を誘起したと考えることができる.

Top view of the AZ31B alloy sheets processed by bending-tension deformations after the Erichsen tests.

以上,一連の実験結果より,初期集合組織がランダムである高温圧延材を出発材として曲げ引張加工を実施すると,集合組織の強度を抑制しつつRD-splitを増加させた集合組織を形成させることができること,ならびに曲げ引張加工によりRD-split角度を増加させた試料は,高温圧延材と同様に,優れた張出し成形性を示すことが明らかとなった.一方で,一定以上の曲げ引張加工を繰り返すと,表層部付近の組織の粗大化や,ごく表層部における層状の混相組織形成が誘起され,それが原因で室温成形性が劣化することが明らかとなった.

高温圧延によって作成されたAZ31B合金の圧延板材に対して曲げ引張加工を行い,曲げ引張加工が集合組織形成ならびに室温成形性に与える影響を調査した.得られた知見は以下のようにまとめられる.

(1) 高温圧延によって作成した出発材(0pass材)はRD-split textureを呈した.曲げ引張加工を行った試料についても引張側,圧縮側の試料表面ともにRD-split textureを示した.1回の曲げ引張加工によってRD-split角度は13°から25°弱まで増加し,その後,曲げ引張加工回数の増加に伴いわずかに増加した.

(2) 最大集合組織強度は曲げ引張加工回数の増加に伴い増加したが,7 pass材の最大集合組織強度は4.5程度であり一般的な圧延マグネシウム合金の集合組織強度よりも低い値であった.これらのことから,集合組織強度を弱化したMg合金に曲げ引張加工を施すことによって,弱い集合組織強度を保ったままc軸のRD方向への傾斜を強めることが可能であることが示された.

(3) 出発材(0pass材)はRD-split textureと弱い集合組織強度を反映して8.0 mmのエリクセン値を示した.1-5 pass材も0 pass材と同等の高いエリクセン値を示した.一方で7 pass材ではエリクセン値が6.7 mmまで低減した.

(4) 7 pass材におけるエリクセン値の低減には,曲げ引張加工によって試料表面に形成される粗大粒が関与していると考えられる.曲げ引張加工回数の増加に伴い,粗大粒領域の厚さならびに粗大粒の粒径が増加しており,粗大粒において生じた二重双晶が破壊の起点として作用した可能性がある.また,試料のRD-TD面には微細粒と粗大粒がRD方向と平行に層状に並んだ混相組織が形成しており,混相組織における不均一な変形によって変形中に試験片表面に凹凸が生じたことも成形性低下に寄与したと考えられる.