2023 年 87 巻 4 号 p. 108-113

2023 年 87 巻 4 号 p. 108-113

In the present study, the effect of electro zinc plating on environmental hydrogen embrittlement of 7075-T6 aluminum alloys was investigated by using a slow strain rate testing device which can detect quantitively the amount of hydrogen generated during deformation and fracture. The testing device can also detect traces of hydrogen gas as low as 5 ppb by using a semiconductor gas sensor at ambient pressure. It was revealed that the environmental hydrogen embrittlement of 7075-T6 aluminum alloys was highly suppressed by zinc-based electroplating, while not fully by anodization. The suppression of the hydrogen embrittlement by zinc plating was caused by the protection of original aluminum surfaces during plastic deformation.

アルミニウム合金の水素脆化感受性は高強度型合金ほど高く,特に7000系のAl-Zn-Mg-Cu合金のT6処理材で顕著となることが知られている1).アルミニウム合金の水素脆化は,溶解鋳造の際に液相のアルミニウム表面から取り込まれる水素,あるいは,固体合金表面から,大気環境に含まれる水蒸気成分と合金表面との反応によって発生する水素のいずれかの水素の多量吸蔵によって生じる2,3).この中で,環境由来の水素侵入で生じるAl-Zn-Mg系合金の水素脆化(環境水素脆性)では,破壊後の合金表層に粒界亀裂を生成する傾向が高まることが明らかにされている4-6).すなわち,環境由来の水素は表面から粒界に集積し,粒界亀裂を生じさせているため,これまで提案されている水素脆化機構7,8)と照らすと,水素原子の粒界集積による粒界結合力の低下(HEDE)が深く関与すると考えられている.外力が作用しない通常環境においては,アルミニウム合金表面にはAl2O3を主成分とする不働態酸化膜が存在しており,静的な状態では表面からの水素侵入は生じない.しかしながら,変形や摩擦などの作用によってアルミニウム表面の酸化膜が局所的に破壊されると,大気環境に存在するごくわずかの水分と表面のアルミニウム新生面で化学反応を生じて多量の水素を生じることを著者らは実験的にも明らかにしている9-11).したがって,Al-Zn-Mg系合金の環境水素脆性を抑制するためには合金本来の表面酸化膜よりも水素侵入の抑止能の高い成膜を表面処理で行うことが有効であると考えられる.水素侵入の抑制を目的としたものではないが,応力腐食割れの防止の観点からは,合金よりも電位の高くなるCuを除いたAl-Zn合金層を表面にクラッドするような手法が考案されている12).他方,代表的な金属材料の表面改質として,異種元素を成膜するめっきの手法がある.鉄鋼材料では防食を目的とした亜鉛めっき13)が有効であることが知られている反面,過剰なZnめっきでは逆に水素脆化を助長する要因となることも知られている14).鉄鋼材料と比べて元来良好な耐食性を示すアルミニウム合金では,これまで環境水素脆性に対する亜鉛めっきの作用を検証した例はない.そこで本研究では,代表的な表面処理である電解Znめっきを7075-T6アルミニウム合金表面に対して実施し,環境水素脆性の抑制作用を調査した.比較として,陽極酸化処理との効果の差異についても検証した.また環境水素抑制の動的作用を明らかにするために,著者が独自に開発した動的水素検出装置を用いて,変形や破壊時における合金表面からの水素放出についても評価した.

7075アルミニウム合金(Al-5.7%Zn-2.6%Mg-1.6%Cu)圧延板材(板厚 1 mm)を試験材料とした.板材から引張試験片(平行部長さ 10 mm,幅 5 mm,板厚 1.0 mm)を作製した.試験片を溶体化処理(530℃-20 min)後,水焼入れを行った.溶体化処理後,160℃-18 hの人工時効処理(T6)を行った.熱処理後の平均結晶粒径は10.8 µmである.熱処理後の表面に対して,水を使わずに#800, #1200, #2000の研磨紙で事前に予備研磨を行った.

2.2 表面処理アルミニウム新生面は活性で,大気中や水中で直ちに酸化し不働態を生成してしまうため,めっき膜と母材の密着強度を確保するのが困難とされている14).そこでめっきの前処理として,不働態を制御し,密着性を改善するためにアルミニウムと亜鉛との置換反応を利用した2回のジンケート処理15)を行った.前処理の手順はTable 1に示す通りである.

前処理後の7075合金表面に対して電解Znめっきを行った.Znめっきで用いためっき浴は,ZnSO4·7H2O(1 mol/L)とNa2SO4(0.5 mol/L)を混合溶液であり,pHを2に調整した.電流密度0.5 kA/m2で210 s保持することで厚さ5 µmのめっき膜を成膜した.なおZnめっき後,試験片を室温で10日間保持することで,めっき工程で発生した水素量の低減を図った.なお,Znめっき直後から10日間室温で保持することで,内在水素量が3.4 ppmから1.5 ppmに減少することを確認している.比較材の陽極酸化処理については1 mol/LのH2SO4溶液中において,電圧12 V,保持時間30 sとして行った.陽極酸化処理後に封孔処理(85℃, 10 min)も行った.比較のために表面処理を行わない試料(未処理材)も用いた.

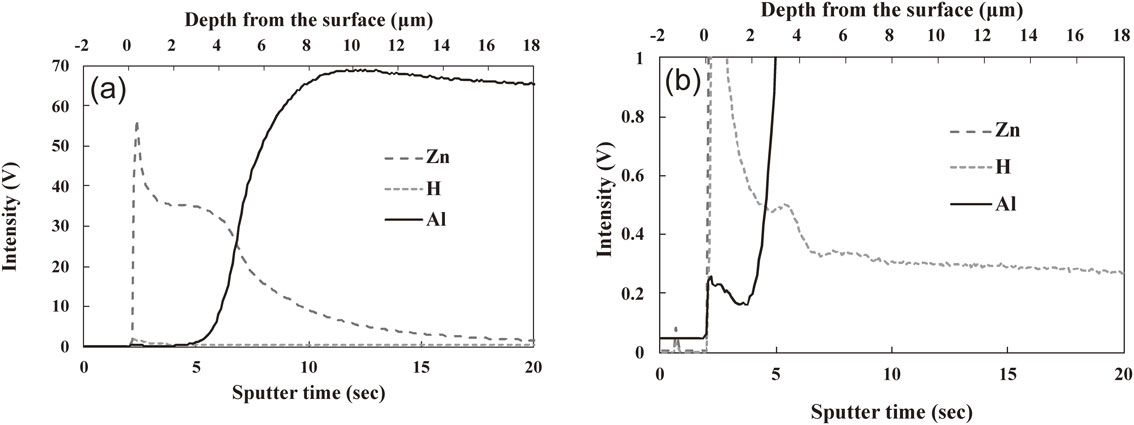

2.3 Znめっき材の水素分析および組織観察昇温水素脱離分析(TDA)とグロー放電発光分光分析(GD-OES)で,試験片内部の水素分析を行った.TDAは板状試験片(14 mm × 5 mm × 1 mm)に対して半導体水素センサーを水素検出素子とするガスクロマトグラフ型のTDAを用いて,昇温速度200℃/hで行った.GD-OESはϕ2 mmのディスク試料(厚さ1 mm)に対して,真空中でグロー放電を行いながらArスパッタリングを行うことで,試料の厚さ方向の元素を分析した.

めっきと合金界面の微視組織観察には透過型電子顕微鏡(TEM)を用いた.ϕ15 mm,厚さ1.5 mmの円盤状試料の中心部からϕ 3 mmのディスクを切り出して,機械研磨によって0.2 mmの厚さにした.これを電解研磨装置(日本電子㈱ JET-N)により氷水で冷却したメタノール : 硝酸 = 4 : 1(体積比)の電解液中で電圧18 Vで電解研磨した.加速電圧200 kVで観察を行った.

2.4 変形中の水素放出の動的計測表面処理を行った試験片に対する環境水素脆化感受性を評価するために,既報16,17)で開発した動的水素検出装置を用いた.試験片を密閉円柱容器中のジグに取り付けた後,容器内部に蒸留水を含ませたガーゼを装填し,相対湿度が90%以上となるようにした(wet).比較のために,水蒸気成分を含まない乾燥Arガス(5N)環境も設定した(dry).その後,容器内にArガスを一定速度(20 mL/min)で流しながら,半導体水素センサーを検出素子としたガスクロマトグラフ(SGC)を用いて内部に存在する水素を2 min間隔で定量した(水素感度:5 ppb).引張試験の初期ひずみ速度は3.3 × 10−6 s−1(SSRT)で行った.

Fig. 1にTDAの結果を示す.Znめっき(5 µm)によって各温度域において水素放出量の増加が認められることから,Znめっき工程で水素が内部に侵入していることがわかる.Znめっきを行うことで,130℃(ピークA),340℃(ピークB),460℃(ピークC),460℃以上(ピークD)と全体を通して4つのピークが観察された.ピークAについては過去の報告14)より,めっきに含まれる拡散性の高い固溶水素であると考えられる.ピークBについては,先行研究18,19)で推定されている,Znめっき膜の存在で遮蔽された母材中に存在する水素空孔クラスターにトラップされている水素である可能性が考えられる.ピークCはZnの融点420℃以上の温度であり,Zn相や合金中に含まれる第二相4)の融解に伴う水素であると考えられる.ピークDについては,めっき融解後の母材からの分子状水素の放出であると考えられる.確認のためにZnめっき後に表面めっき膜を研磨で一旦全て除去して,再度TDAを実施した.その結果をFig. 2に示す.Znめっきを除去すると,ピークAとピークBが消失した.ここで,めっき膜中の水素に由来するピークAに加えてピークBが消失した理由としては,めっき直下の合金中に偏在する水素クラスターが,表面研磨によるめっきの除去によって消失した可能性が考えられる.一方,460℃以上の高温域で生じるピークCとピークDについては,めっき除去後も残留がみられた.ピークCの残留については,前に述べた第二相の水素トラップが部分的に関与していると考えられる.また,ピークDの高さが未処理材よりも更に高くなっているため,Znめっき処理の過程で,合金中のミクロポアに捕捉された分子状水素のトラップ量が増加していると推測される20,21).つまり,前処理およびZnめっきで吸蔵された水素の一部は合金内部に拡散し,ミクロポアとして存在していると考えられる.なお,陽極酸化材では380℃以下の温度範囲の水素放出挙動は未処理材と同等であり,処理の反応から考えて外部からの水素侵入は少ないと考えられる.380℃以上の高温側では未処理材よりわずかに水素放出量が多くなっているが,これは不動態膜内部に含まれる水和物の分解が関係している可能性が考えられる22).

Thermal hydrogen desorption of 7075-T6 aluminum alloys without and with surface treatment.

Thermal hydrogen desorption of 7075-T6 aluminum alloys (Zn-plated and then removed).

Znめっきと7075合金の断面のTEM像をFig. 3に示す.めっき膜と合金の界面には隙間はなく,界面形態も凹凸が観察されており,高い密着性を有している.Fig. 3の組織に対応するGD-OES分析の結果をFig. 4に示す.Znめっきの表面には吸着性の水素の濃化が認められるが,めっきと合金の界面近傍にはNi-Pめっきで報告23,24)されるような顕著な水素集積などは観察されなかった.なお,合金表面から内部において水素濃度のわずかな勾配が認められていることから,Znめっき膜側から合金へ水素侵入が生じていることがわかる.これは先にFig. 2のTDAで示された結果と対応している.

A TEM image showing cross sectional view of Zn-plated 7075-T6 aluminum alloy.

GD-OES depth profile of Zn-plated 7075-T6 aluminum alloy. (a): Original profile, (b): vertically magnified view of (a).

未処理材および前処理材に対するdryおよびwet環境でのSSRTの結果とそれに対応する水素放出挙動をFig. 5に示す.いずれの材料においてもdry環境に対してwet環境で破断ひずみの低下(環境水素脆性)が観察された.Fig. 5から伺える環境水素脆性を生じる場合の変形中の水素放出挙動の特徴として,塑性変形の後半において荷重低下が生じ始めるあたりから,水素放出量が増加することが挙げられる.この水素放出量が増加した要因としては,水蒸気成分を含む大気環境でのSSRTにおいて合金表面の不動態酸化膜が連続的に破れ,新生面と水分が反応して,水素を発生しながら塑性変形が進行していることを示していると考えられる.また前処理である2回のジンケート処理で成膜された合金表面のZn膜では環境水素脆性を十分には抑制させる効果は見られなかった.2度のジンケート処理で得られるZn膜の厚さは100 nmと薄いことが報告13)されているため,環境水素脆性の抑制のためには100 nm程度のZn膜厚では不十分であることが示唆される.

Hydrogen release during SSRT of 7075-T6 aluminum alloys. (a): Control (dry and wet), (b): double zincate (dry and wet).

Fig. 6に電解Znめっき材と陽極酸化材のSSRT(wet)と水素放出の結果を示す.Znめっきでは,Fig. 1のTDAで示したように,内在水素量が増加しているにも関わらず,延性低下が生じておらず,wet環境では破断ひずみの低下が見られなかったばかりか,むしろ未処理材のdry環境のSSRT試験(Fig. 5(a))に近い高延性を示した.つまり,5 µm程度のZnめっきでは,表面被覆によって環境水素脆性が抑制されていることがわかる.一方,陽極酸化材については,Fig. 5に示した未処理材や前処理材と同様にwet環境のSSRTで延性の低下が認められた.SSRT引張試験中の水素放出をみると(Fig. 6(a)),未処理材で見られた塑性変形後期での水素放出量の増加がZnめっき材では生じておらず,むしろ変形量の増加に伴い漸減する傾向が見られた.表面のZnめっき膜が塑性変形量の大きな範囲においても,アルミニウム合金の塑性変形に追随して表面にある新生面の露出を保護していることを表している.なお未処理材の結果(Fig. 5(a))と比べると,Znめっき(wet)材でもわずかではあるが破断ひずみの低下(0.22から0.20)が生じている.一方,dry環境でSSRTを行った応力ひずみ曲線の比較をFig. 7に示す.dry環境SSRTで得られるZnめっき材の破断ひずみは,wet環境の場合とほぼ同等(0.19)であり,未処理材と比べるとdry環境においてもわずかな延性低下が見られる.これらの延性低下は,Znめっき工程で合金内部に導入された分子状水素の作用20)による影響であると考えられる.

Hydrogen release during SSRT of 7075-T6 aluminum alloys. (a): Zn-plated (wet), (b): anodized (wet).

Comparison of SSRT (dry) of 7075-T6 aluminum alloys without and with surface treatment.

Znめっき材と陽極酸化材のwet環境におけるSSRT試験後の表面変形組織および破面をFig. 8とFig. 9にそれぞれ示す.表面組織を見ると,陽極酸化材では破断部近傍において引張軸方向に対して垂直方向に多数の表面亀裂が生成している.一方Znめっき材では表面の亀裂のサイズと数密度が大幅に減少している.Znめっき材では破断部位の近くまでめっき膜の剥離などは観察されていないこともわかる.破面(Fig. 9)を比較すると,陽極酸化材では,表面部に脆性的な粒界破壊領域が観察されるのに対して,Znめっき材では表面部分でもディンプルを伴う延性的な破壊形態が観察される.すなわち,湿潤大気中でのSSRTの過程において表面のZn膜が基材の合金に追随して変形することで,合金新生面の大気中露出を効果的に防止することで,粒界亀裂の発生に伴う水素発生を抑制していることがわかる.

Morphology of deformed surfaces after SSRT of 7075-T6 aluminum alloys. (a): Zn-plated (wet), (b): anodized (wet).

Fracture surfaces after SSRT of 7075-T6 aluminum alloys. (a): Zn-plated (wet), (b): anodized (wet).

7075-T6アルミニウム合金表面をZnめっき(5 µm)で改質することによって,環境中の水蒸気に由来する環境水素脆性を抑制できることが明らかになった.この作用はZnめっき膜がアルミニウム合金表面に追随するように塑性変形をすることで,表面のアルミニウム新生面の露出を防止することによる作用であると考えられる.その結果として,表面近傍の粒界亀裂の発生抑制に繋がったと推測される.なお,Znめっき工程では,Znめっき膜中の水素増加や合金への水素侵入も同時に生じていることから,Znめっき後に合金内部の水素量を低減することにも注意が必要となる.

本研究の費用の一部は,公益財団法人軽金属奨学会の研究助成により行われたものであり,記して謝意を表します.