2019 年 105 巻 8 号 p. 793-802

2019 年 105 巻 8 号 p. 793-802

Nitrogen gas absorption phenomena in molten steel during bottom bubbling were experimentally studied. Changes of nitrogen in molten steel were observed with 10, 14 and 200 kg scale experiments and it was confirmed that absorption rate of nitrogen were controlled by mass transfer. In addition, bubble dispersions in each experiments were visualized with volume of fluid method (VOF) solver of OpenFOAM and the area of free surface, AS and bubble, AB were numerically evaluated.

The measured data were evaluated with a mixed control model of liquid-phase,

gas-phase and chemical reaction. Numerically evaluated

AS and AB were

utilized for separation from volumetric rate constant of nitrogen absorption,

Akm to mass transfer coefficient,

km. As a result, mass transfer coefficient at

bubble, km,B and free surface,

km,S were obtained. In addition, relation

between stirring power density,

製鋼工程において溶鉄へのガス吹込みは一般的な精錬操作であり,底吹き転炉やLF,CAS,RH等多くの精錬設備において,窒素,アルゴンといったガス吹込みが行われている。各設備では,ガス吹込みに伴い合金添加や精錬反応によって局所的に変化した溶鋼成分の均一混合,気泡への介在物付着に伴う清浄化の他,加窒鋼では吹き込んだ窒素の気泡表面を介して溶鋼に窒素を吸収させることよる窒素濃度の調整といった多様な効果が期待される。このため,これまでに溶鉄中へのガス吹込みに関連する物理的,化学的な調査が数多く報告されてきた。

例えば,溶鉄へガスを吹き込んだ際の気泡径1)の他,水,水銀での実験結果から溶鉄での気泡群の上昇速度を推定した研究2),溶銑に窒素ガスを吹き込んだ際の気泡頻度,ガスホールドアップ,上昇速度3)が報告されている。しかしながら,溶鉄系は高温であるため実験が困難であることに加え,水と異なり直接観察できないため,X線を使って気泡挙動を調査した例4)を除けば,音響学的方法もしくは探針法を使った間接的な気泡特性の調査が多い。一方,溶鉄に窒素を吹き込んだ際の窒素挙動5–7)が報告されているが,反応界面積を評価するのが困難であることから,これまでの報告の多くは溶鉄への窒素吸収挙動を物質移動係数と反応界面積を分離しない容量係数として取り扱ってきた。溶鉄中でのガス吸収挙動をより詳細に議論するには,両者を分けた検討が必要である。ところで,近年のCFD(Computational Fluid Dynamics)は飛躍的に発展してきており,VOF(Volume of Fluid)法を用いた非定常解析により,液相に気相を吹き込んだ際の気泡径を始め,気泡形状や表面積を精度良く計算できる結果8,9)が報告されている。この手法を溶鉄系に適用することで,溶鉄へガスを吹込んだ際の気泡挙動に関して,気泡の膨張,合体や分裂を加味した詳細な検討を進められることが期待できる。

そこで,本報では溶鋼へガスを吹込んだ際の窒素挙動を実験的に調査することに加え,その際の溶鋼中の気泡挙動をCFDで再現し,反応界面積と物質移動係数を分離して評価するとともに,物質移動係数を撹拌強度で整理することを試みた。

小型炉を用いてアルミ脱酸鋼に窒素ガスを吹き込んだ際の溶鋼中窒素濃度の経時変化を調査した。溶鋼量は10,14,200 kgの3水準で合計5ch実施した。実験条件をTable 1,溶鋼組成をTable 2に示す。

| Item | Expt. A | Expt. B | Expt. C | Expt. D | Expt. E |

|---|---|---|---|---|---|

| Heating method | Carbon heater | Induction | |||

| Metal weight (kg) | 10.0 | 14.0 | 200 | ||

| Temperature (K) | 1873 | ||||

| Atmosphere (kPa) | Ar. 101.3 | ||||

| Bubbling method | Bottom bubbling | Lance bubbling | |||

| N2 gas flow rate (NL/min) | 0.2 | 0.5 | 7.0 | 10.0 | |

| C | S | Al | O | N | |

|---|---|---|---|---|---|

| Expt. A~C | 0.06 | < 0.001 | 0.08 | < 0.002 | < 0.002 |

| Expt. D,E | 0.05 | < 0.001 | 0.07 | < 0.002 | 0.0040 |

Expt. AからCは溶鋼量を10,14 kgとした実験であり,Fig.1に示す雰囲気調整炉内で電解鉄をカーボンヒーターで昇温,溶解し,成分調整した後,底吹きガスをアルゴンから窒素に切り替えた。雰囲気調整炉内のMgOルツボ底部にはAl2O3製多孔質体を設置しており,直径10 mmの円周上に等間隔に配置されたφ1 mmの細孔6箇所から底吹きガスを吹き込んだ。炉内は底吹きガスとは別系統で導入したアルゴンガスの押し出し流れが形成される構造であり,湯面上部からもアルゴンガスを吹き付けることで,炉底から吹き込まれた窒素ガスは湯面上に到達した後は速やかに系外に排出される。窒素ガス吹込み中は溶鋼温度を1873 K一定に保持し,窒素ガス吹込み開始から25分の間に所定間隔で溶鋼サンプルを採取し,実験後に化学分析に供することで,溶鋼中窒素濃度の経時変化を調査した。なお,Expt. Bにおいて炉頂部の炉内監視用覗き窓から底吹き時の浴面を動画で記録した。また,Expt. DおよびEは溶鋼量を200 kgとした実験であり,Fig.2に示す大気溶解炉内で電解鉄を高周波誘導加熱して昇温,溶解し,成分調整した後,溶鋼中にMgO-Al2O3製のランス(内径:φ6 mm,外径φ16 mm)を静止湯面から300 mm位置に浸漬し,窒素ガスを吹き込んだ。MgO-Al2O3製ルツボの上部は高温用耐火断熱材で覆い,湯面と断熱材の間にアルゴンガスを100 NL/min流すことで大気の進入を防ぎ,吸窒を抑制した。窒素ガス吹込み中は溶鋼温度を1873 Kに保持し,窒素ガス吹込み開始から17~25分間の溶鋼中窒素濃度の経時変化を調査した。

Experimental apparatus (Expt. A, B and C).

Experimental apparatus (Expt. D and E).

前述したExpt. AからEを模擬してCase AからEとし,加えて本報同様に溶鋼0.334 kgに窒素を吹き込んだKadoguchiらの実験5)をCase Fとして,VOF法を用いた非定常解析により溶鋼中の気泡挙動の再現を試みた。解析にはOpenFOAM 4.1の非定常VOFソルバーであるcompressibleInterFoamを用いた。このソルバーを用いることで,液相に吹き込まれた気相に作用する静圧や,吹き込まれた気相の温度上昇に伴う膨張,上昇中の気泡の合体や分裂を考慮できる。基礎式を式(1)から(7)に示す。ここで,ρ:密度(kg/m3),t:時間(s),u:流速(m/s),P:圧力(Pa),Θ:粘性応力(kg/(m2・s2)),fst:表面張力項(kg/(m2・s2)),g:重力加速度(m/s2),T:温度(K),α:熱拡散率(m2/s),Ke:運動エネルギー(1/2・|u|2),F:液相のvoid率(−),Cv_l,g:定容比熱(J/(kg・K)),M:気体の分子量(kg/mol),R:気体定数(J/(mol・K))であり,添え字のl,gはそれぞれ液相,気相を示す。なお,ポスト処理にはオープンソースの可視化プログラムであるParaView 5.0.1を用いた。

| (1) |

| (2) |

| (3) |

| (4) |

| (5) |

| (6) |

| (7) |

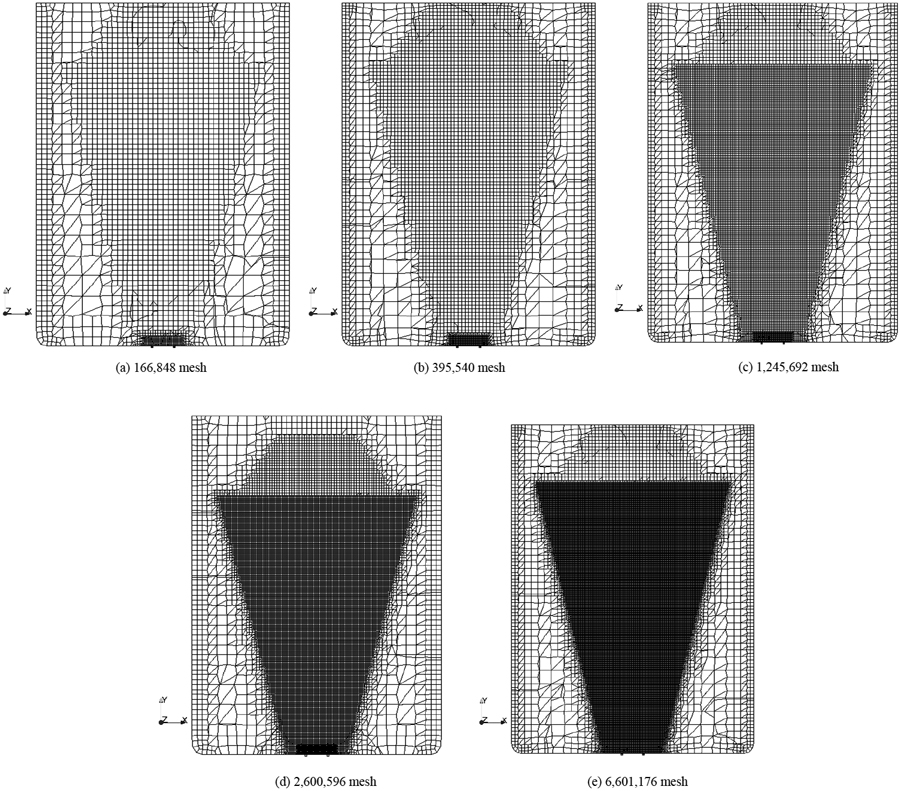

解析条件をTable 3,境界条件をTable 4,各条件の計算格子をFig.3に示す。液相として溶鋼,気相として窒素を設定した。Case AからEの液相温度は1873 Kとし,気相温度はガス吹込み位置近傍に設置した熱電対の測定値を考慮して573 Kとした。なお,Case Fにおける液相温度は1853 Kとし,吹込み時のガス温度は不明であったため,今回は本研究と同じ573 Kとして計算した。また,水モデルでの気泡巻込みを再現した計算9)ではF=0.5~0.6とした際に最も実験結果を再現できたことから,本報ではF=0.5となる境界を気液界面として取り扱った。本報では溶鋼の表面張力σを1.72 N/mとして取り扱ったが,σは溶鋼中N濃度の増加にしたがって減少し10),気泡の分裂挙動が変わると考えられる。また,吹き込んだ窒素が溶鋼に吸収された場合,浮上途中で気泡径が減少すると考えられる。今回の計算ではσの変化や窒素吸収に伴う気泡径減少挙動は考慮していないが,今後,これらの反応を考慮したソルバーで計算することで,より現実に近い現象を検討できると考えられる。

| Item | Setting |

|---|---|

| Solver | OpenFOAM 4.1 compressibleInterFoam |

| Time marching | Euler explicit |

| Convection term scheme | upwind method |

| Temperature | Steel: 1873, 1853 K, Gas: 573 K |

| Fluid density | liquid: 7000 kg/m3, gas (N2): 0.59 kg/m3 |

| Fluid viscosty | liquid: 4.54 mPa·s, gas (N2): 0.028 mPa·s |

| Surface tension | 1.72 N/m |

| Pressure | Velocity | Liquid ratio | |

|---|---|---|---|

| inlet | zero gradient | fixed value | 0 |

| outlet | fixed value | zero gradient | zero gradient |

| wall | fixed value | no slip | zero gradient |

Mesh configuration.

窒素ガス吹込み中の溶鋼中窒素濃度の経時変化をFig.4に示す。時間経過に従って窒素濃度が上昇し,底吹き窒素ガス流量が多い条件ほど窒素濃度の増加速度は大きかった。また,同じ流量の窒素ガスを吹き込んだExpt. BとCを比較すると,前半は両者とも概ね同じ速度で窒素濃度が増加したが,後半はExpt. Cの窒素濃度の増加速度が低下した。

Changes of [N] during bubbling.

溶鋼10 kgに窒素を0.5 NL/min吹き込んだExpt. Bの湯面を撮影した例,ならびに,Expt. Bの条件をCFDで再現したCase Bにおいて,気液界面(F=0.5)を湯面観察時と同じ角度から描写した図をFig.5示す。Fig.5(a)に示すように,窒素ガスを吹き込むことでAl2O3製多孔質体直上の湯面が盛り上がる様子が観察された。Fig.5(b)の濃淡はルツボ底部から120 mm(静止浴面高さ)を基準とした高低差を示しており,CFDでも気相吹込みにより気液界面が盛り上がる様子が再現できた。撮影した動画から静止画に変換し,最大プルーム径を算出した結果と,同様にCFDの結果から算出した最大プルーム径の比較をFig.6に示す。横軸はCFDでルツボ内の溶鋼流れが定常に達したと考えられるガス吹込み開始後60秒を基準とした時間とした。最大プルーム径の平均値は実測した方が大きい結果となったが,両者は概ね同じ傾向を示しており,CFDによって溶鋼へのガス吹込み状況が再現できていると考えられる。

View of metal surface during bubbling (Expt. B and Case B). (Online version in color.)

Changes of maximum plume size at surface (Expt. B and Case B).

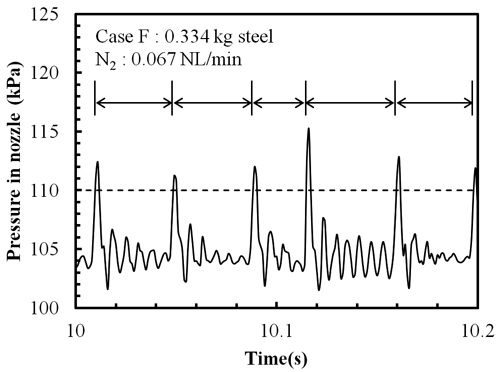

Kadoguchiら5)はノズル内の圧力変化の測定結果から求めた気泡生成時間tfを0.05 s程度と報告しており,本報でもCFDの結果からノズル内の圧力変化を算出し,気泡生成時間を比較した。Fig.7にCFDで求めたCase Fのノズル先端部の圧力の経時変化を示す。ノズル先端部の圧力が110 kPa以上となる間隔を気泡生成時間とすると,Kadoguchiらの実験を再現したCase Fでの気泡生成時間は0.04 sと算出された。CFDでは耐火物との接触角や溶鋼組成の影響は考慮できていないものの,両者は概ね同じ傾向を示しており,気泡生成頻度の面からもCFDによる溶鋼中の気泡生成挙動が概ね再現できていることが確認できた。

Changes of pressure in nozzle (Case F).

得られた実験結果に対して溶鋼内の窒素の物質移動律速を仮定し,式(8)に示した1次の速度式で整理した。ここで,[%N]:溶鋼中窒素濃度(mass%),Akov:全吸窒容量係数(m3/s),V:溶鋼体積(m3),t:時間(s)である。添え字のeおよび0はそれぞれ平衡値,初期値を示す。結果を整理するにあたり,溶鋼中窒素濃度は底吹きの影響が大きいと考え,式(8)中の平衡窒素濃度[%N]eは式(9)11)から窒素分圧PN2=1 atmとして算出した。ここで,fN:窒素の活量係数(−),R:気体定数(J/(K・mol)),T:温度(K)である。式(8)にしたがって実験結果を整理した結果をFig.8に示す。Fig.8(b)にはKadoguchiら5)の実験結果から同様に1次の速度式で整理した結果を載せる。Fig.8の実験点を最少二乗法で原点を通るように整理したところ,Expt. Cを除き,各条件とも概ね直線関係が得られ,この直線の傾きからAkovを算出した。Expt. Cは湯面高さが高かったため,上部に設置した配管から吹き付けたアルゴンガスによる脱窒の影響が表れた結果である。

| (8) |

| (9)11) |

First order plot for the absorption of nitrogen.

Kawakamiら6)は横軸に吹込みガス流量Q(NL/min),縦軸にAkov(cm3/s)を浴深H(cm)で除したAkov/H(cm2/s)で整理することで,吸窒速度を既往研究と比較している。そこで,同様の方法で本実験結果の整理した結果をFig.9に示す。なお,Kadoguchiらの実験結果から算出したkov(cm/s)は1853

Kでの値であるため,Amanoらが報告している見掛けの活性化エネルギーEa=22

kcal/mol12)=92048 J/molを用いて1873

Kでの値に換算した。図中の実線は吹込みガス流量Qに対して傾き0.65で引いた直線であり,本実験結果は概ねこの直線で整理できた。しかしながら,この整理方法では横軸がm3/s,縦軸がm2/sの次元であり,物理的な意味付けが十分でなく,スケールアップを考える場合には使いにくい。そこで,CFDで求めた気液界面積Aを用いて容量係数Akovから物質移動係数kovを分離して評価することに加え,化学工学の分野で混合の評価手法として良く用いられている撹拌動力密度

Comparison of Akov/H among the present results and the published data.

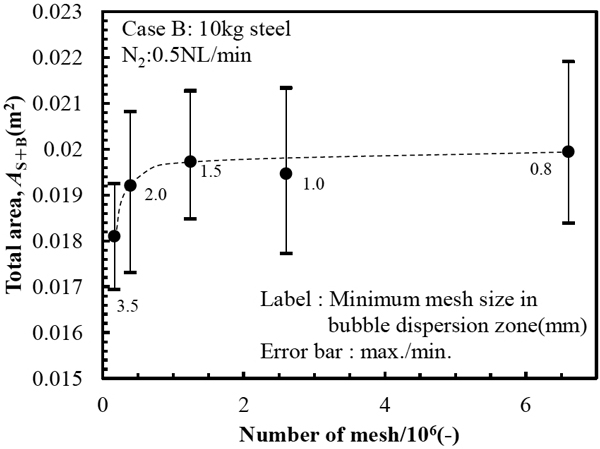

CFDでガス吹込みといった気液界面が生じる条件を計算する場合,気泡周りの格子数が十分でないと気泡形状を捉えられず,界面積が実際よりも低く算出される。一方,格子数を増やしすぎると計算負荷が増大する課題が生じる。そこで,本報ではCase Bの条件において,Fig.10に示すように格子数を16万から660万まで変えた条件で計算し,気泡周りの解像度が気液界面積に及ぼす影響を検討した。

Mesh configuration in Case B.

格子数と気液界面積の関係をFig.11に示す。Fig.11の縦軸は気泡および自由表面の両者を含む全気液界面積AS+Bである。Case Bの条件では格子数を増加させることで気液界面積が増加したが,格子数を120万以上増加させても気液界面積は大きく変わらなかった。式(10)に後述するCFDで算出した液相中の総気泡体積VB_all(=0.0000124 m3)および総気泡表面積AB_all(=0.0040 m2)を代入して算出したCase Bの平均気泡径DB_ave.=18.7 mmから考えると,信頼性を持って界面積を評価するには平均気泡径を少なくとも10個程度の格子で表現できるだけの格子解像度が必要と考えられる。ここで,DB_ave.:真球を仮定した際の平均気泡径(m),VB_all:液相中の総気泡体積(m3),AB_all:総気泡表面積(m2)である。

| (10) |

Relation between number of mesh and total area in Case B.

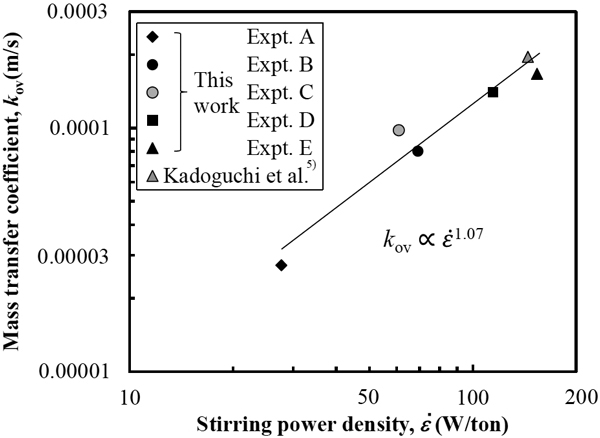

上記を踏まえ,実験結果から求めたAkovとCFDで算出した全気液界面積AS+Bを使って窒素ガス吹込み時の全物質移動係数kovを求め,撹拌動力密度

| (11)14) |

| Author | Weight of steel (kg) |

Diameter of vessel (m) |

Height of steel (m) |

Gas flow rate (NL/min) |

Bubbling depth (m) |

Inner diameter of nozzle

(mm) |

|

|---|---|---|---|---|---|---|---|

| This work | Expt. A | 10.0 | 0.125 | 0.120 | 0.20 | 0.120 | φ1.0 × 6 |

| Expt. B | 10.0 | 0.125 | 0.120 | 0.50 | 0.120 | φ1.0 × 6 | |

| Expt. C | 14.0 | 0.125 | 0.165 | 0.50 | 0.165 | φ1.0 × 6 | |

| Expt. D | 200.0 | 0.320 | 0.362 | 7.0 | 0.30 | φ6.0 | |

| Expt. E | 200.0 | 0.320 | 0.362 | 10.0 | 0.30 | φ6.0 | |

| Kadoguchi et al.5) | 0.334 | 0.038 | 0.042 | 0.067 | 0.032 | φ1.0 | |

kovを

Relation between stirring power density,

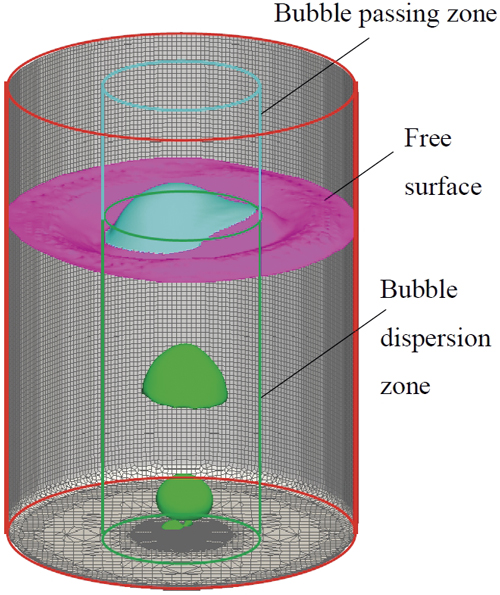

溶鋼に窒素を吹き込んだ場合,生成した気泡は窒素を含んだまま溶鋼中を上昇し,自由表面に達して溶鋼上面の雰囲気に散逸する。この時,自由表面で破泡して形成された界面を正確に気泡と自由表面に分離するのは困難である。そこで,本報ではFig.13に示すようにBubble passing zoneを設定し,式(12)に示すように,Bubble passing zone内に含まれる自由表面を含む全気液界面積APからBubble passing zoneの横断面積ACを除いた面積を気泡表面積ABと定義した。また,式(13)に示すように,計算格子内の全気液界面積AS+Bから気泡表面積ABを除いた面積を自由表面の面積ASと定義した。この取扱いによって,ABには液相中の気泡表面積および気泡が自由表面に到達して自由表面が乱れて増加した面積が含まれることになる。

| (12) |

| (13) |

Evaluation method of bubble dispersion zone and free surface. (Online version in color.)

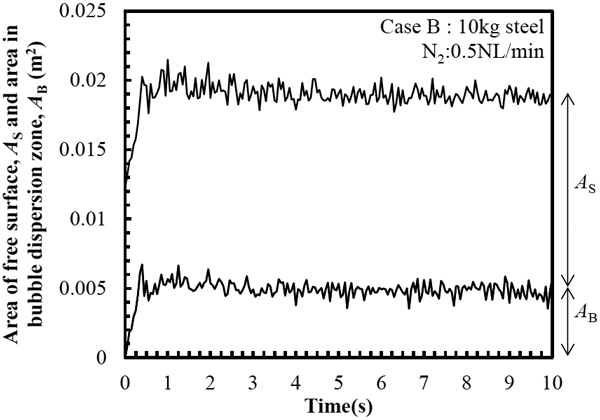

Case BにおいてACをルツボ横断面積の10%とした条件での気泡および自由表面の面積の経時変化をFig.14に示す。全気液界面積AS+B=0.01905 m2のうち,ABは0.00386 m2であり,全体の約20%程度と算出された。今回,AS+Bに占めるABの割合を調査するため,ACの大きさをルツボ横断面積の5%から50%まで変えて検討したが,AS+Bに占めるABの割合の割合は20%程度で大きく変化しなかった。ACを過度に大きく設定すると,ABに自由表面の乱れの影響が現れてくるため,本報ではACの大きさを計算結果の変動が少なかったルツボ断面積の10%に設定してCase AからFまでのABおよびASを評価した。

Changes of area of free surface and area in bubble dispersion zone in Case B.

4・3節で示した全物質移動係数kovには気泡からの吸窒と自由表面からの脱窒成分が含まれているため,式(14)および式(15)16)を使って気泡からの吸窒,もしくは自由表面からの脱窒における物質移動係数kmを分離して評価することを試みた。ここで,S:自由表面,B:気泡表面,A:表面積(m2),*:界面,km:液相側の物質移動係数(m/s),kr:化学反応速度定数(m/(%・s)),KN2:平衡定数,PN2:窒素分圧(Pa),kg:ガス側の物質移動係数(m/s),R:気体定数(J/(K・mol)),T:温度(K),MN2:窒素のモル重量(kg/mol)である。

気泡側を検討する際,表面積AとしてCFDで算出した気泡の表面積ABを代入し,[%N]eは式(9)から求めた0.046%を代入した。また,自由表面側を検討する際,表面積Aとして同様にCFDで算出した自由表面の面積ASを代入し,自由表面に達した窒素ガスは直ちにアルゴンガスで希釈されると仮定し,[%N]eは0%とした。純窒素ガスを吹き込んだ際の吸窒では溶鋼側物質移動律速である6,16)と報告されているが,krはHarashimaらの推定式17)に溶鋼成分を代入して算出し,kgは1

atmでの報告値12,18,19)を参考に,自由表面ではkg,S=0.008

m/sとし,気泡中はkg,B=0.08

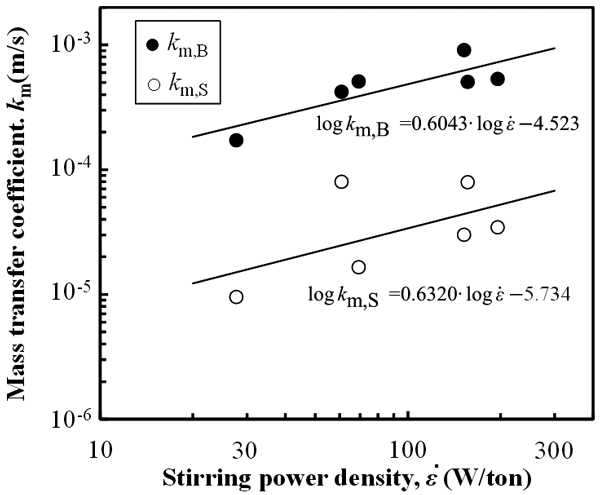

m/sに設定した。これらkrおよびkgを式(15)に代入し,実験結果との誤差が最少になるように収束させて,気泡側のkm,Bおよび自由表面側のkm,Sを決定した。km,Bおよびkm,Sを撹拌動力密度

| (14) |

| (15) |

Relation between stirring power density,

気泡表面でのガス反応に関して,Sakaguchiら20)は水モデルを用いて雰囲気圧力および浴深と容器直径の比率を変えて窒素ガス吹込みに伴う溶存CO2濃度の減少速度を検討し,大気圧下ではAk/Vが

式(16)の両辺の対数を取ると式(17)が得られる。Cは式(17)を図示した際の切片で定数である。ここで,K=Akm/Vと置くと式(18)が得られ,log

Vを右辺に移すと式(19)が得られる。この時,同一装置かつ同一体積での実験であればlog

Vは定数とみなせるため式(20)が得られ,Akmは

| (16) |

| (17) |

| (18) |

| (19) |

| (20) |

| (21) |

| (22) |

| (23) |

| (24) |

| (25) |

上記の検討を踏まえた上で既往研究と比較するには装置形状やサイズの影響に関する議論24–26)が別途必要と考えられるが,本報では他の研究者と同様に装置形状やサイズが異なる場合でも式(16)が成り立つと仮定して既往研究との比較を行った。まず自由表面反応に着目すると,Kが

本報では溶鋼に窒素ガスを吹き込んだ際の吸窒速度を実験的に調査し,吸窒の物質移動係数と撹拌強度との関係を調査した。得られた知見を以下に示す。

(1)溶鋼へのガス吹込み挙動をCFDで再現し,気泡分散領域および自由表面での面積として定量評価できた。

(2)吸窒実験結果を物質移動と化学反応の混合律速モデルで解析し,CFDで算出した気泡表面積ABおよび自由表面の面積ASを代入することで気泡表面におけるkm,B,自由表面におけるkm,Sを評価した。

(3)吸窒反応のkm,B,km,Sはそれぞれ撹拌動力密度