2022 年 108 巻 4 号 p. 233-248

2022 年 108 巻 4 号 p. 233-248

Forming simulation is an indispensable analysis tool in industry. The most important thing in forming simulation is to reproduce the deformation behavior of the material during forming as accurately as possible. This paper reviews various material test methods developed from the viewpoint of improving the accuracy of material models for sheet metals, and the deformation characteristics and material modeling of steel sheets. Section 2 describes the difference between the yield surface and the contour of plastic work to explain the advantages of constructing a material model based on the latter. Section 3 gives an overview of various material test methods for measuring the contour of plastic work of sheet metals. Sections 4 and 5 show examples of measuring the deformation behavior of steel sheets in linear and nonlinear stress paths, and related literature.

ものづくりにおける成形不具合の事前予測や最適な製造工程の決定に際して,成形シミュレーションはいまやなくてはならない解析ツールである。成形シミュレーションで最も重要なことは,加工中の材料の変形挙動を可能な限り正確に再現することにある。

加工において材料の変形挙動に影響する因子は多い1)。現実世界における影響因子が成形シミュレーション上の仮想空間(モデル)で完璧に再現できれば,計算値と実験値は一致するはずである。しかし現実世界とモデルの乖離が大きいものの一つが,所与の応力に対して発生する材料のひずみ速度を予測するモデル(以下,材料モデル)である。材料の実際の弾塑性変形特性と材料モデルで再現されるそれとの乖離がなくなったとき,初めて我々は完璧な材料モデルを得たことになる。

材料モデルの完璧度を評価するための最も簡便な試験方法は単軸引張試験である。しかし加工中の材料が受ける応力状態の多様性を考えると,加工中の応力状態を再現可能な多軸応力試験法や,曲げ曲げ戻しなどの反転負荷を再現するための繰り返し反転負荷試験法などが,単軸引張試験よりもより好ましい材料試験方法であろう。

本稿は,材料モデルの高精度化の観点から開発された様々な材料試験方法と,それらによって測定された鋼板の変形特性および材料モデリングに関して解説する。2節では降伏曲面と等塑性仕事面の違いを述べ,後者に基づいて材料モデルを構築する利点を説明する。3節では板材の等塑性仕事面を測定するための各種材料試験方法と関連文献を概観する。4節および5節では線形および非線形応力経路における鋼板の変形挙動の測定例とそれらを再現するための材料モデルによる計算値を比較した結果と関連文献を示す。

降伏曲面とは,材料にさまざまな応力経路を負荷して,弾性変形から塑性変形に遷移する瞬間の応力,すなわち降伏応力を測定し,それらを応力空間にプロットして得られる「降伏応力の集合」と定義できる。すなわち,降伏曲面の内側の応力状態では材料は弾性であり,降伏曲面上の応力状態では材料は弾塑性変形する。

板材の圧延方向(RD)をx軸,板幅方向(TD)をy軸,板厚方向(ND)をz軸とする。σzx=σzy=σzz=0の平面応力状態にある板材を想定し,その面内に応力成分σxx,σyy,σxyが作用する場合,降伏曲面はFig.1に示すような形状になる。同図には,降伏曲面上の様々な応力状態を再現するための材料試験法の模式図も付記しているが,各試験方法の概要と関連文献は3節にて述べる。

Schematic diagram of a contour of plastic work in σxx- σyy-σxy stress space and material test methods associated with specific stress states. (Online version in color.)

降伏応力を測定するのは案外難しい。それは,明瞭な降伏点を有する炭素鋼などを除いて,塑性変形の開始点が明確には決定できないことに起因する。また,ある応力経路に沿って予ひずみを加えて加工硬化させた材料の降伏曲面(後続降伏曲面と呼ぶ)を求める場合は,さらに実験が複雑になる。まず第1負荷として複数の試験片に同一のひずみ状態(予ひずみ)まで負荷する。次の第2負荷では,それらの試験片に個別に異なる応力経路を負荷して降伏点を測定し,それらを応力空間にプロットして,当該の予ひずみを受けた材料の降伏曲面が測定できる5–7)。第1負荷だけでも無限の経路が存在し,さらに予ひずみの大きさも変化させて,後続降伏曲面の発展(形状変化)も測定するとなれば(塑性変形に伴い集合組織や転位組織が発達するため,後続降伏曲面の形状は予ひずみの大きさに伴い変化する),負荷経路と予ひずみの無限の組み合わせが存在するため,発展する後続降伏曲面をくまなく測定することは不可能である。また,後続降伏曲面が負荷履歴に依存して変化するとすれば,初期降伏曲面のデータから作成された材料モデルを用いて,大きな塑性ひずみを伴う塑性加工問題を解析するという作業の正当性にも疑義が残る。

そこでHillら8,9)は,初期降伏曲面ではなく,有限の大きさの塑性ひずみ(プレス成形時に発生しうるひずみレベル)を受ける材料の変形挙動を測定し,それに基づいて材料モデルを定式化する方法を提案した。その方法では等塑性仕事面を用いる。等塑性仕事面の測定方法は次のようである。まずRD単軸引張試験より得られた真応力-対数塑性ひずみ曲線において,規定の対数塑性ひずみε0p(以下,基準塑性ひずみ)に達した瞬間における単軸引張真応力σ0と,ε0pに達するまでに消費された単位体積あたりの塑性仕事W0を求める。次に,二軸応力試験およびTD単軸引張試験から得られた真応力-対数塑性ひずみ曲線において W0と等量の塑性仕事が消費された時点の真応力(σx, σy)を求め,それらを主応力空間にプロットし,規定のε0pに対する等塑性仕事面を決定する。十分に小さなε0p(例えばε0p= 0.002)に対する等塑性仕事面は実用上の初期降伏曲面とみなせる。

筆者は,各種の鋼板の2軸応力試験を行い,少なくとも線形応力経路であれば,等塑性仕事面は塑性ポテンシャルとみなせること,すなわちその外向き法線方向は塑性ひずみ速度(変形速度テンソルの塑性成分。以下Dpと記す)の方向とほぼ一致することも確認している(4・2節参照)。さらに,等塑性仕事面とDpの両方の測定値に基づいて材料モデルを構築する方法は,成形シミュレーションの精度向上に有効であることも確認している10,11)。

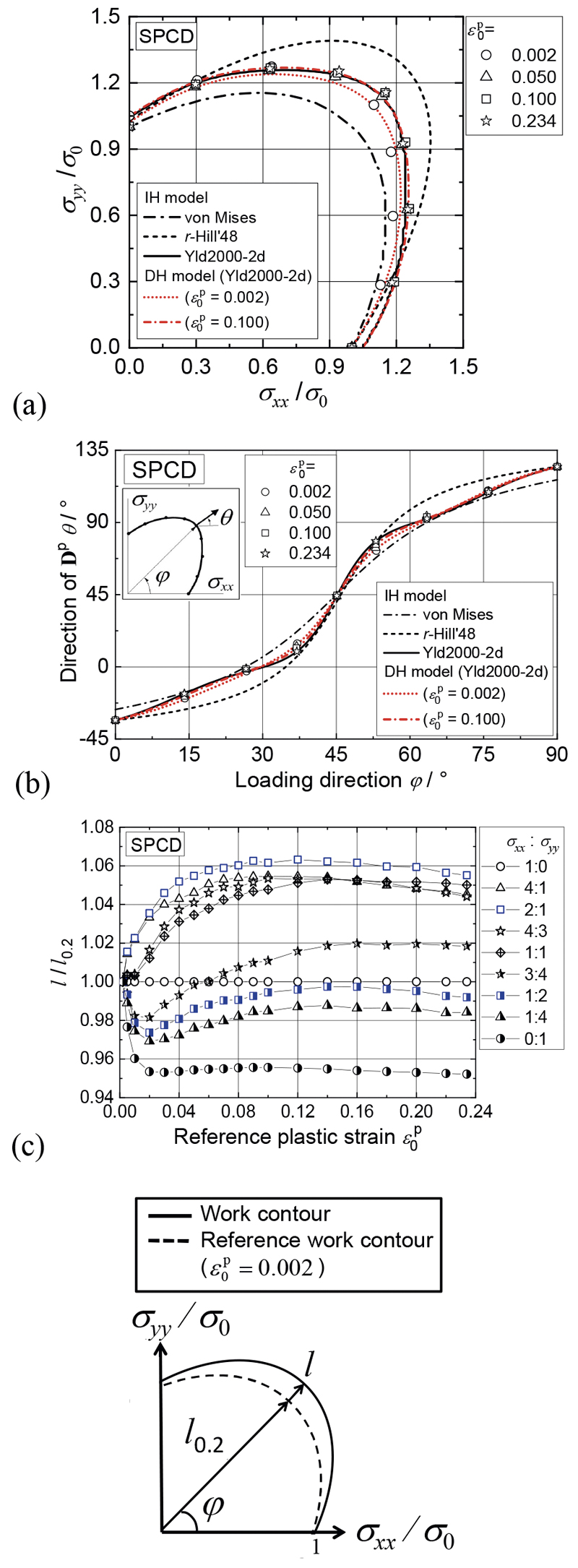

2・3 等方硬化と異方硬化ε0pの増加に伴って等塑性仕事面の形状が相似形状を保ちつつ膨張する場合を等方硬化(isotropic hardening,以下IH),形状が変化する場合を異方硬化8,9)(differential hardening,以下DH)と呼ぶ。異方硬化の程度を定量的に評価するために,形状比l/l0.2を測定する。ここでl0.2は,原点からε0p=0.002に対応する応力点(σxx/σ0,σyy/σ0,σxy/σ0)までの距離,lは,原点から規定のε0pに対応する応力点(σxx/σ0,σyy/σ0,σxy/σ0)までの距離である(Fig.3(c)の付図参照)。二つの等塑性仕事面が相似であれば,すべての応力経路で形状比は1となる。

Biaxial stress test results of a cold-rolled mild steel sheet43). (a) Stress points forming contours of plastic work. (b) Direction of Dp. (c) Change in shape ratio with the increase of ε0p. (Online version in color.)

本節では,等塑性仕事面を形成する代表的な応力状態と,その応力を測定するための代表的な材料試験方法をFig.1に従って説明する。

曲線(a)はRDからθUT方向の単軸引張試験による。

曲線(b)は第1象限における等塑性仕事面であり,十字形試験片12)や円管試験片13,14)を用いた二軸引張試験による。前者は国際規格15)に採用されている。

応力点(c)は曲線(b)が座標軸方向に最も張り出す応力状態である。そこでは曲線(b)の法線ベクトルがσxx軸と平行になるため,それと直交する方向のDpの成分が0になる平面ひずみ引張16–18)となる。

応力点(d)は等二軸引張降伏応力σbを与える。σbを測定するには,十字形試験片による等二軸引張試験もしくは液圧バルジ試験19)が適している。ただし後者においては,供試材が異方性を有する場合はσxx=σyyとはならないので注意が必要である20)。弾性ひずみ,曲げの影響,頂点部半径に対する板厚比,RDとTDにおける曲率半径の差異を考慮した,より高精度な液圧バルジ試験方法が提案されている21)。材料の降伏が静水圧に依存しない場合は,σbは板厚方向単軸圧縮降伏応力と一致する。従って,積層試験片を板厚方向に圧縮する方法22–24)でもσbを測定できる。

曲線(e)は十字形試験片の腕をRDから45°方向にとり,主応力比を変化させたときの降伏応力を与える。

曲線(f)は引張応力と圧縮応力の比が1:-1の引張-圧縮組合せ応力試験25)もしくは単純せん断試験において,応力の主軸方向を様々に変化させて降伏応力を測定したものである。単純せん断試験に使われる試験片は多く提案されており,その例をFig.226–34)に示す。Yinら35)は,光学式のひずみ測定装置を用いれば,せん断応力-ひずみ曲線は試験片形状によらずほぼ一致すると結論付けている。

応力点(g)は圧縮降伏応力であり,反転負荷時のバウシンガ効果や引張と圧縮の降伏応力の差異(Strength Differential Effect: SD効果)を評価するために必要である。一枚の試験片を面内で圧縮する試験法36,37)(圧縮応力の測定誤差が小さい試験片形状が提案されている38))と積層試験片39,40)を使う方法がある。後者の試験では,超硬合金の表面をDLCで被覆した圧縮盤を用いると工具の弾性変形と摩擦係数が大きく低減するので,圧縮降伏応力の測定精度が向上する40)。

曲線(h)は第3象限の等塑性仕事面であり,板厚方向の変位を拘束した状態で,腕の短い十字形試験片を直交二方向から圧縮して測定する41)。本試験方法は板面内の二軸圧縮におけるSD効果の測定に有効である。また二軸引張-圧縮反転負荷時のバウシンガ効果の測定にも有用である。本試験法により,自動車外板パネルの耐デント性試験において,二軸引張予ひずみ後に面内二方向圧縮を受けるときの変形履歴を再現できる。

Matsunoら42)は,DP590およびTRIP980鋼板の板面内から,平行部直径1.0 mmの微少な丸棒引張試験片を製作し,局部くびれ部の直径を測定することで,相当塑性ひずみ換算で各々1.1および0.77に達するまでの加工硬化特性の測定に成功している。

4・2 二軸引張試験による等塑性仕事面の測定と材料モデリング軟鋼板(SPCD)43),590 MPa級析出硬化型鋼板44),DP980鋼板45)の二軸引張試験の結果を各々Fig.3,Fig.4,Fig.5に示す。それぞれ,RD,TD単軸引張および応力比σxx:σyy=4:1,2:1,4:3,1:1,3:4,1:2,1:4の計9通りの線形応力経路試験から得られた等塑性仕事面,Dpの方向,および形状比の測定結果を示している。軟鋼板(Fig.3)については,9つすべての応力経路においてε0p=0.234までの応力点が測定できた。ε0p ≤ 0.025のひずみ範囲は十字形試験片により,ε0p>0.025のひずみ範囲は二軸バルジ試験(Multiaxial Tube Expansion Test: MTET)46)により測定した。形状比を見ると(Fig.3(c)),ε0p<0.12では,特にσxx≥σyyなる応力経路において形状比の変化が大きく,異方硬化が顕著である。一方ε0p ≥ 0.12では形状比はほぼ一定であり等方硬化とみなせる。Fig.3(a)には,Mises47),Hillの2次(r0, r45, r90とσ0よりパラメータを決定)48),Yld2000-2d49)降伏関数による降伏曲面の計算値を併記している。Yld2000-2d降伏関数によるIHモデルはε0p=0.234における測定値を用いている。一方DHモデルは,Yld2000-2d降伏関数のパラメータをε0pの関数として変化させて決定している(DH型の塑性構成式の作製方法については文献44,50–52)を参照されたい)。Fig.3(b)を見ると,σxx:σyy=4:1,4:3,3:4において,ε0pの増加に伴いDpの方向にも変化が見られる。その変化は,DHモデルによるYld2000-2d降伏曲面形状の変化に伴う法線ベクトル方向の変化と整合しており,DHモデルにおいても,等塑性仕事面に対して法線則を適用することにより,Dpの方向が概ね予測可能であることがわかる。

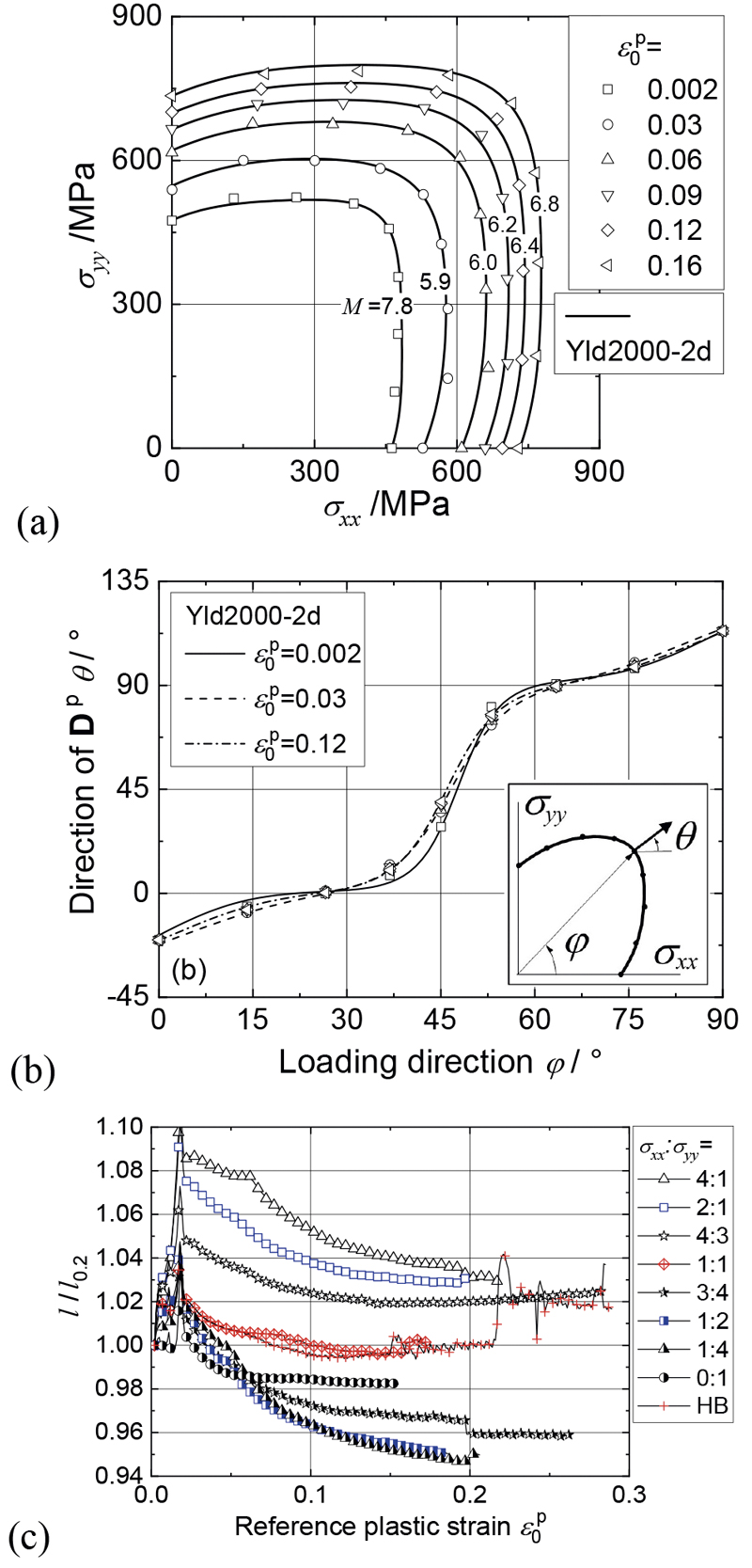

Biaxial stress test results of a 590 MPa precipitation hardened steel sheet (r0=0.59, r45=1.32, r90=0.79)44). (a) Stress points forming contours of plastic work. (b) Direction of Dp. (c) Change in shape ratio with the increase of ε0p. (Online version in color.)

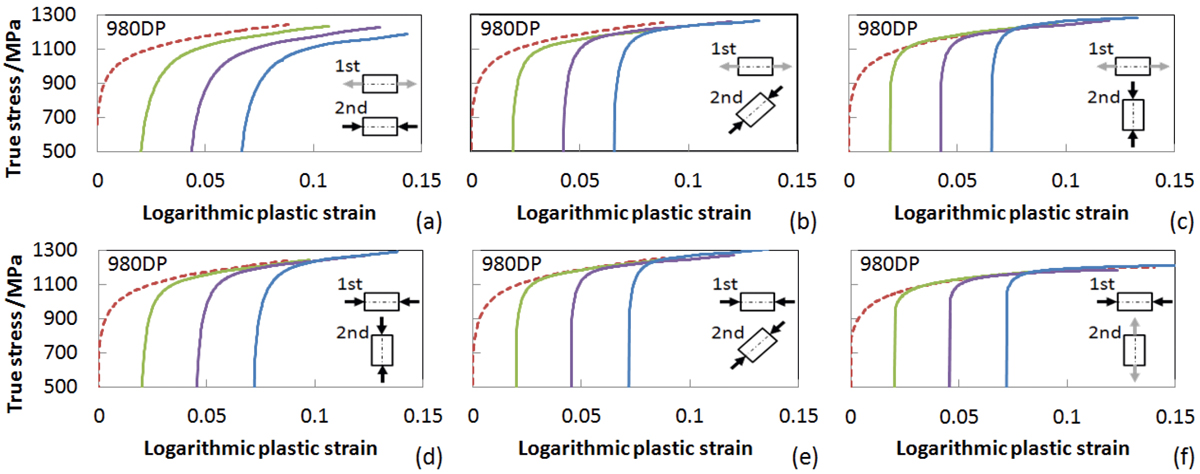

Biaxial stress test results of a DP980 steel sheet (r0=0.82, r45=0.96, r90=0.81)45). (a) Stress points forming contours of plastic work. (b) Direction of Dp. (Online version in color.)

Fig.3(a)に類似したDH挙動は,筆者らの二軸引張試験における測定12)をはじめとして,比較的r値の大きい軟鋼板において発現が確認されている46,53,54,63)。最近では,集合組織や転位の相互作用の観点からその発生メカニズムが考察されている。Eyckensら55)はTaylorモデル56)とALAMELモデル57)を用いてIF鋼のDHの再現を試みているが,数%以下の塑性ひずみ範囲で発現する異方硬化挙動はどちらのモデルでも再現できていない。Tsunemiら58)は,多結晶塑性解析より,単軸引張に対する等二軸引張における活動すべり系の数の比とDH硬化量には良い相関があることから,IF鋼のDHは,IF鋼の特徴である板面に{111}もしくは{001}面を有する集合組織が多く存在することが一因と推定している。

590 MPa級析出硬化型鋼板44)(Fig.4)については,9つすべての応力経路においてε0p=0.16までの応力点が測定できた。ε0p ≤ 0.03のひずみ範囲は十字形試験片により,ε0p>0.03のひずみ範囲はMTETにより測定した。本供試材でもDHが発現し,等塑性仕事面の形状変化はYld2000-2d降伏関数で再現可能であるが(次数は5.9 ≤ M ≤ 7.8の範囲で変化する;Fig.4(a)),形状比の変化(Fig.4(c))を見ると,DHの形態は軟鋼板とは大きく異なる。またε0p ≥ 0.15では形状比はほぼ一定であり等方硬化とみなせる。等塑性仕事面に対して法線則を適用することにより,Dpの方向も概ね予測可能である(Fig.4(b))。

DP980鋼板45)(Fig.5)については,円管試験片が製作できなかったため,十字形試験片のみで二軸引張試験を実施し,すべての応力経路においてε0p=0.02までの応力点が測定できた。0.002≤ ε0p ≤0.02のひずみ範囲で等塑性仕事面の形状やDpの方向はほぼ一定であり,IHを示した。等塑性仕事面とDpの方向の実験値は次数4~6のYld2000-2d降伏関数による計算値と概ね一致するが(Fig.5(a)),Dpの方向については,次数4による計算値の方が次数6よりも一致度が高い(Fig.5(b))。

十字形試験片に付与可能な最大相当塑性ひずみεpmaxは,材料の加工硬化特性や異方性に依存する15)。鋼板では0.03-0.04であるが,腕部をレーザ焼き入れして強度を増加させることにより,εpmaxを1.5倍以上に増加させることができる59)。DP590ではεpmax≈0.1160)までの等塑性仕事面が測定できている。応力測定部の板厚を腕部よりも減少させることもεpmaxの向上に有効である61)。

Logan and Hosford62)は,次式で表される次数Mの降伏条件式を提案した。

| (1) |

r0, r90は各々RD,TDのr値であり,bcc系材料ではM=6,fcc系材料ではM=8-10が推奨されている。M=2のときは平面応力問題におけるHillの2次降伏関数48)と一致する。

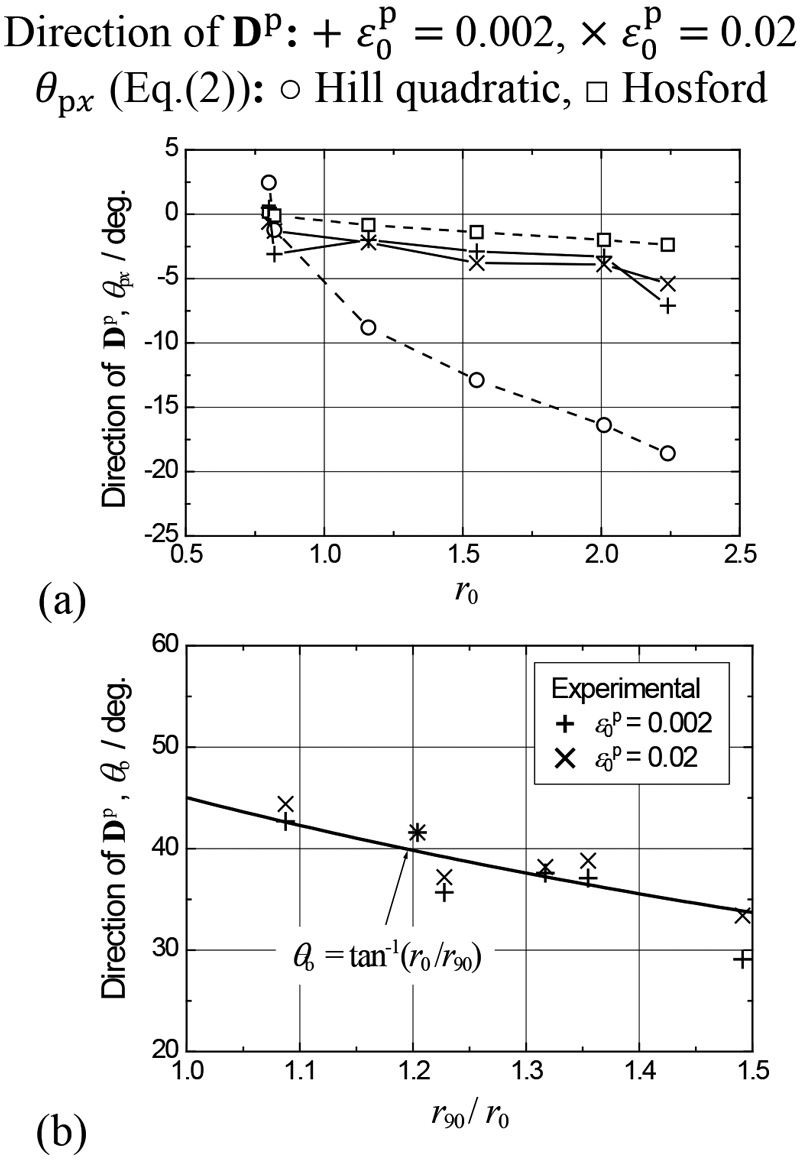

式(1)が塑性ポテンシャルと一致し,法線則が成立すると仮定すると,応力比σxx:σyy=2:1,1:2,1:1における塑性ひずみ速度Dpの方向θpx,θpy,θbは次式で計算できる。

| (2) |

| (3) |

| (4) |

ここで,θpx,θpy,θbは,DpがRDと平行のときを0とし,RDから反時計方向の角度増分を正と定義する。θbは降伏関数の次数に依存しない。筆者は,平均r値(rave)の異なる6種類の鋼板(高r値鋼板(rave=2.33),極低炭素IF鋼板(rave=1.87および1.74),低炭素アルミキルド鋼板(rave=1.23),冷延二相組織鋼板(rave=1.02),熱延二相組織鋼板(rave=0.89)について,十字形試験片を用いて等塑性仕事面を測定し,その形状は式(1)で精度よく再現できることを確認した63)。さらに,θpx,θbの測定値と式(2),(4)による計算値との比較をFig.663)に示す。6次降伏関数を塑性ポテンシャルとすれば,r値にかかわらず,Dpの方向を概ね±3°以内の精度で予測可能である。

Abspoelら64)は,各種鋼板について,σpx/σ0,σpy/σ0(σpx,σpy:RD,TDの平面ひずみ引張降伏応力),σb/σ0およびtanθb(式(4))はr値とよい相関があることを見出し,それらを用いれば,多軸応力試験のデータがなくても降伏関数のパラメータが容易に決定できるとしている。さらにBezier曲線を用いた降伏関数65)により球頭張出しや十字形容器の深絞り解析が行われ,解析精度に及ぼす材料モデルの影響が検証されている。

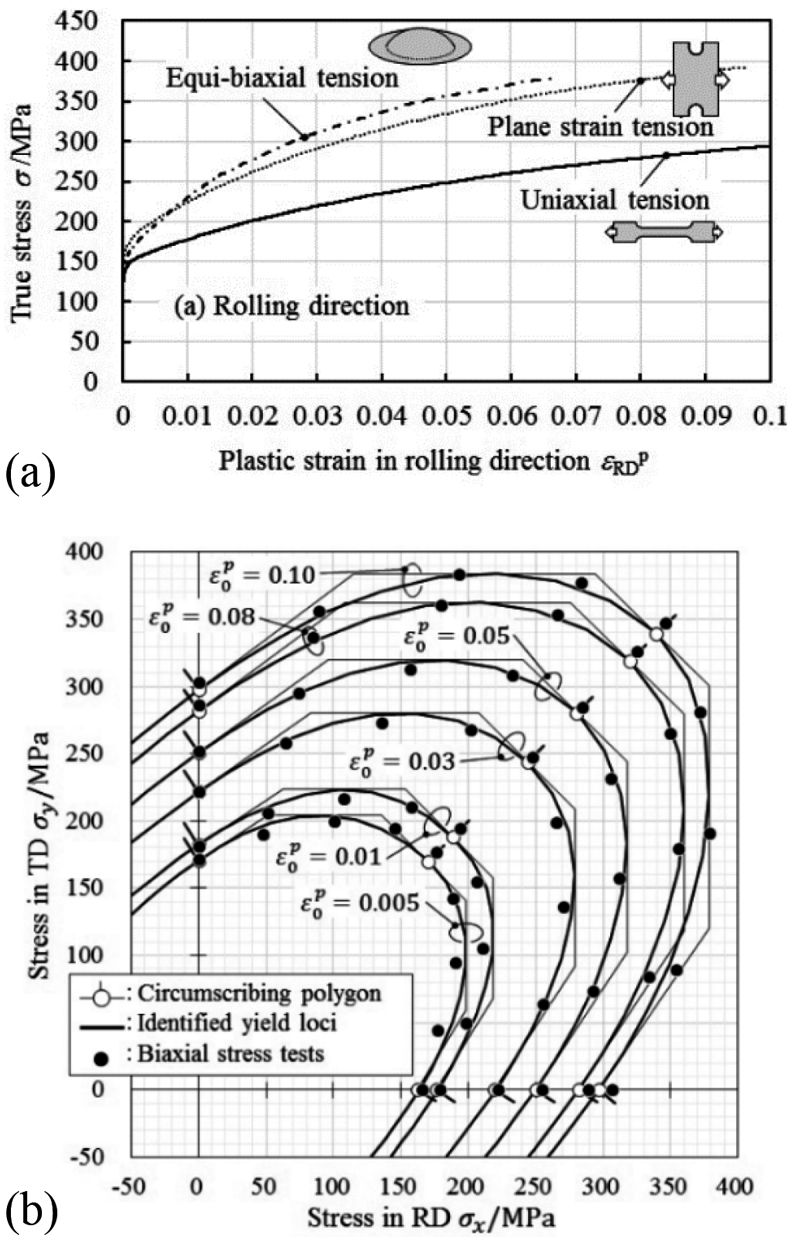

Takizawa and Kodama66)は,単軸,等二軸および平面ひずみ引張試験における降伏点を通る多角形を求め,それに内接する曲線をもって等塑性仕事面を決定する方法を提案した(Fig.7)。さらに軟鋼板について降伏関数を同定し,穴広げおよび円筒深絞り成形について有限要素解析を行い,計算値は実験の傾向を表現できた67)。

Schematic illustration for determining a yield locus as a polygon circumscribing stress points forming a contour of plastic work67). (a) Stress-strain curves in uniaxial, plane strain and equibiaxial tensile tests (RD). (b) Identified yield loci. Material: SPCE (r0=1.85, r45=1.93, r90=2.82).

幅広の試験片に張力とせん断力を同時に負荷し,Fig.1における降伏曲線(f)(緑の細線)と応力点(c)を通る降伏曲線(黒の細線)の間の区間の降伏曲面が測定され,ステンレス鋼板68)およびTRIP780,DP590鋼板69)に対して材料モデルの妥当性が検証されている。

4・4 単軸圧縮:SD効果の測定Richmond and Spitzig70,71)は,各種高強度鋼,Fe系単結晶および1100純アルミニウムについて,静水圧pの作用下で単軸引張および単軸圧縮試験を行い,塑性流動応力σはpに比例して増大することを発見し,その関係を次式で表現した。

| (5) |

ここでσ0はp=0における降伏応力である。αは圧力係数と呼ばれ,鉄系材料ではα≈(13~23)TPa-1,1100純アルミニウムでは56 TPa-1とされている71)。このように引張と圧縮の降伏応力が異なる現象はSD効果もしくは引張と圧縮の非対称性(TCA; Tension-Compression Asymmetry)と呼ばれる。面内圧縮試験により軟鋼板40,72–74)および高張力鋼板75–78)でもSD効果が実測された(Fig.8)。面内圧縮試験と二軸引張試験の結果を組み合わせて,軟鋼板73)および高張力鋼板77,78)に対するSD効果を考慮した材料モデリングが行われた。980DP鋼板から湾曲チャンネル材をフォーム成形する解析においてSD効果を考慮すると,スプリングバックの予測精度が向上するとの報告がある78)。ばね性に優れる電子部品用ステンレス鋼板は,引張と圧縮の非対称性が顕著である(Fig.9)79)。従って,高精度なスプリングバック解析においては引張だけでなく圧縮特性の評価と定式が必須である。

Tension-compression asymmetry of austenitic stainless SUS304 sheet for electronic parts. Thickness: 0.3 mm79). (Online version in color.)

Kuroda and Kuwabara80)はbcc金属の板厚不変の平面ひずみ引張問題を結晶塑性解析し,静水圧効果があるとせん断帯の発生時期が早まり,体積膨張を許容するとせん断帯の発生時期が遅れることを見出した。Grögerら81,82)は,鉄鋼材料と同じbcc系材料であるモリブデンとタングステンについて原子レベルの解析を行い,すべり方向と直交する方向のせん断応力成分が臨界せん断応力(CRSS)に影響を及ぼすことを明らかにした。その結果,引張におけるCRSSは圧縮におけるそれよりもつねに低くなる。このことは,静水圧以外にも鉄鋼系材料のSD効果に影響する因子が存在する可能性を示唆している。

Schmittら83)は,二つの線形応力経路を組み合わせた複合応力経路に対して,第2負荷時の降伏応力に及ぼす負荷経路の影響を特徴づけるために,次式で定義されるひずみ経路変化パラメータβを考案した:

| (6) |

ここでDIpおよびDIIpはそれぞれ第1および第2負荷における塑性ひずみ速度,∥Dp∥はDpの大きさを表す。例えば,圧延-板幅-板厚方向をx-y-z座標系にとると,ひずみ速度比

| (7) |

また,せん断方向がRDからθ方向に傾く単純せん断変形においては84),

| (8) |

Teodosiu and Hu85)は,結晶塑性論に基づく考察から,βは第1負荷と第2負荷のすべり系の重複度と解釈し,βを用いることで微視的構造の変化を定量化することができると考察している。すなわちβが同一となる変形では,巨視的な変形形態(応力比)や変形様式(引張/圧縮)が異なっていても,微視的には同じ変形履歴と見なすことができる。

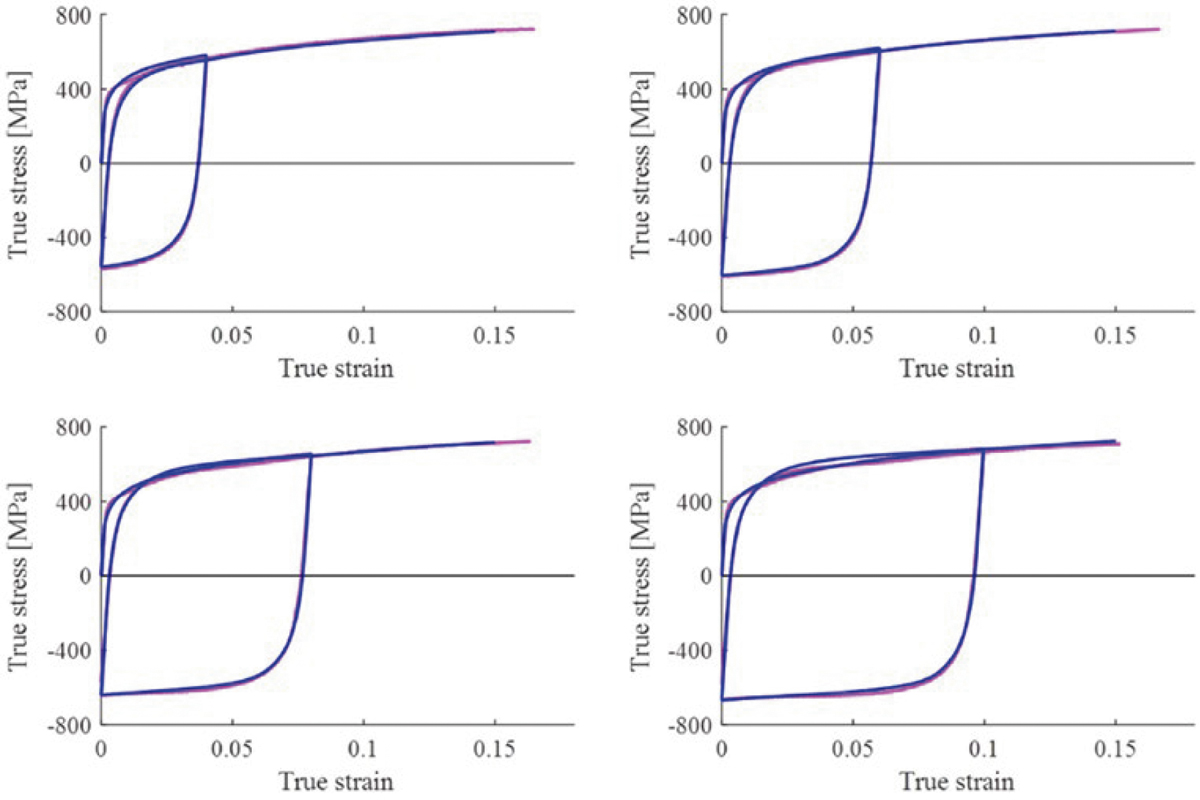

Shirakamiら86)は,冷延IF鋼板と980DP鋼板について,第1負荷でRDに単軸引張もしくは圧縮を負荷した後,第2負荷でRDからθUT=0,45,90°方向に単軸引張もしくは単軸圧縮を負荷した際の真応力-塑性ひずみ曲線(ss曲線)を測定した。負荷経路を#1#2- θUT(#1,#2はそれぞれ第1および第2負荷の負荷様式を示し,引張をT,圧縮をCとする)で表現すると,TT-0,CC-0ではβ=1,TC-90,CT-90ではβ=0.5,TT-45,CC-45ではβ=0.25,TC-45,CT-45ではβ=-0.25,TT-90,CC-90ではβ=-0.5,TC-0,CT-0ではβ=-1となる。それぞれの供試材について,第2負荷のss曲線と第2負荷と同じ変形様式の予ひずみを付与していない試験片のss曲線との比較を,Fig.10(IF鋼)およびFig.11(980DP)に示す。IF鋼では(a)の反転負荷ではバウシンガ効果がみられるが,それ以外の第2負荷では予ひずみが0.05以上の場合,交差効果が観測された。一方980DPでは交差効果は発現せず,第2負荷の初期において応力低下が見られ,かつβ>0の負荷経路の場合は,その後の応力は予ひずみなしのss曲線と一致する。

Two-stage strain path tests (IF steel): (a) TC-0, (b) TC-45, (c) TC-90, (d) CC-90, (e) CC-45, and (f) CT-9086). (Online version in color.)

Results for the two-stage strain path tests (980DP)86): (a) TC-0, (b) TC-45, (c) TC-90, (d) CC-90, (e) CC-45, and (f) CT-90. (Online version in color.)

さらにこれらの実験結果から,SD効果の影響を除外するために,ひずみ誘起異方性が発現した場合と等方硬化を仮定した場合の塑性流動応力の比σ0.5/σpを求めた。ここでσ0.5は第2負荷のss曲線における0.5%耐力,σpは,第2負荷と同じ変形様式の比例負荷のss曲線にて,第1負荷と同一の塑性仕事を与える予ひずみに0.005を加えた時点の応力である。βとσ0.5/σpの関係をFig.12に示す。(a)は第2負荷が引張の場合,(b)は第2負荷が圧縮の場合である。IF鋼の場合は,σ0.5/σpはβ≈0近傍で最大値を示す。Teodosiu and Hu85)によれば,IF鋼の場合,第2負荷で導入された転位構造の抵抗はβの絶対値が小さいほど大きくなるとされており,Fig.12はその考え方と一致する。Rauch and Schmitt87)は,交差効果は,第1負荷で発生した転位セル壁をマイクロバンドが通過するときの抵抗となるためと考察している。一方,980DPでは,β=1でσ0.5/σp=1となり,βの減少に伴いσ0.5/σpは単調に減少している。Gardayら88)によれば,DP鋼ではマイクロバンドが発生しない。そのため980DPで交差効果が発生しないと考えられる。

Effect of the strain path change parameter, β, on the 0.5% proof stress, σ0.5/σp, in the second loading of the 5% prestrained samples under (a) TT and CT and (b) CC and TC86).

β=-1のときは,反転負荷時の弾性域における見かけのヤング率が低下し,かつ降伏応力が除荷直前の応力より低下する(バウシンガ効果)。ハット成形などの応力反転を受ける部品のスプリングバック予測において,反転負荷時の材料モデリングの精度向上が重要視される所以である89)。バウシンガ効果を再現するための材料モデルとしては,降伏曲面が変形・移動すると考えるモデル90–93)と,負荷方向と反対方向の降伏曲面が縮退すると考えるhomogeneous anisotropic hardening(HAH)モデル94–97)の2種類に大別できる。反転負荷に対する現象論材料モデルの発展の歴史については文献98)に詳しい。

Yanagaら99)は,継目無鋼管を供試材として,単軸応力状態における反転負荷試験から同定された移動硬化モデルを用いて,予ひずみを受けた供試材の二軸応力下での弾塑性変形挙動の予測精度を検証した。その結果,複合硬化則の構築において,降伏曲面が移動するとの仮定と,その降伏曲面が塑性ポテンシャルに一致するとの仮定が,当該実験条件の範囲においては概ね妥当であることを立証した。

Zecevicら100)は,反転負荷を受けるDP鋼のSS曲線を予測するために,集合組織,フェライトおよびマルテンサイト相および粒界における転位の蓄積と消失,結晶粒内の背応力,マルテンサイト相の塑性変形を考慮した多結晶モデルを構築し,引張-圧縮-再引張過程におけるSS曲線の実験値を高精度に再現することに成功している(Fig.13)。Yaddanapudiら101)は,DP1180鋼板を供試材として。千鳥状に配置した3本のロールの間を通過させて繰返し曲げ曲げ戻し変形(CBT)を付加し,ミクロ組織の発達を詳細にTEM観察して,CBTを受けた鋼板の延性向上のメカニズムを考察している。

Comparison of measured and simulated cyclic (tension-compression-tension) true stress – true strain curves for DP590 steel. Red and blue lines are experiment and simulation, respectively100). (Online version in color.)

十字形試験片にて二軸引張予ひずみを受けた高張力鋼板が同一の応力比で除荷されたときの非線形挙動に関する実験報告がある102,103)。

5・1・3 異方性主軸の回転の測定軟鋼板の大板を用意し,そのRDから0,30,45,60,90°方向に長手方向を有する中型の単軸引張試験片を切り出し,それぞれに数段階の異なる引張予ひずみを加えた後,さらにそれらの長手方向から10°毎に小型の単軸引張試験片を切り出して,0.2%耐力を測定することにより,異方性主軸の回転を実測した研究がある104,105)。

5・1・4 複数の応力経路を組み合わせた複合負荷試験Barlatら106,107)の研究グループは,HAHモデルのパラメータ決定において反転負荷および複合負荷試験結果を用い,さらにパラーメータ決定に用いた以外の複合負荷試験で測定されるSS曲線の再現精度を検証している。具体的には,Wiら106)は,深絞り用軟鋼板およびTRIP1180鋼板について,TDに各々6%と5%の引張予ひずみを加えた後,RDから0,45,60,75°方向の単軸引張,等二軸引張,RDから0,45,135°方向の単純せん断試験を行い,HAHモデルによるそれら第2負荷のSS曲線の再現精度を検証している。ここでHAHモデルのパラメータ決定では,引張-圧縮繰返し反転負荷とTD単軸引張後RD単軸引張におけるSS曲線から同定している。Leeら107)は,DP780鋼板について,TDに6%の引張予ひずみを加えた後,RDから0,45°方向の単軸引張,応力比1:1および2:1の二軸引張(腕はDDに平行),RDから45°方向の単純せん断試験(最大主応力がRDおよびTDの2種類)を行い,HAHモデルによるそれら第2負荷のSS曲線の再現精度を検証している。ここでHAHモデルのパラメータ決定では,RD引張-圧縮繰返し反転負荷とTD単軸引張後DD単軸引張およびTD単軸引張後RD単純せん断におけるSS曲線から同定している。

Sレイルなどの長尺部材のスプリングバック解析において,負荷経路が変化した後の加工硬化特性が等方硬化挙動から乖離すること(交差効果)の影響108),圧縮-引張,RD引張-TD引張などの複合負荷経路を受けるDP鋼のr値変化の解析109),深絞り用冷延軟鋼板とDP780鋼板について,4%および10%の予引張をRDに負荷した後15°毎に引張方向を変化させたときのss曲線の実験値とHAHモデル94)による計算値との比較110),文献110)で得られた実験値と新たに開発された移動-異方硬化モデルによる計算値との比較111),単相高強度鋼板とDP780鋼板について,6%予引張をTDに負荷した後RD,DDに単軸引張および等二軸引張を負荷したときのss曲線の実験値とHAHモデル96)による計算値との比較112),文献112)で得られた実験値と,転位の増殖と消滅を考慮した多結晶解析およびHAHモデルによる計算値との比較113),などの研究がある。

5・1・5 成形限界応力線のひずみ経路依存性の検証板材に局所くびれが発生した瞬間のひずみを成形限界ひずみ,ひずみ空間における成形限界ひずみの集合を成形限界線(Forming Limit Curve: FLC)と呼ぶ。FLCはひずみ経路に依存して変化するが114),成形限界に達した瞬間の応力を応力空間にプロットして得られる成形限界応力線(Forming Limit Stress Curve: FLSC)はひずみ経路に依存しないとの解析結果115)が報告されている。

Yoshida and Kuwabara116)は,STKM11A鋼管について,線形応力経路(LSP,管軸方向真応力σφ:円周方向真応力σθ=1:0,4:1,2:1,4:3,1:1,1:1.03,1:1.1,3:4,1:2,1:4,1:10,0:1)と非線形応力経路(NLSP,σφ:σθ=1:2,1:1,4:3で予ひずみを付加後に様々な応力経路で再負荷)において成形限界応力を測定した。その結果,NLSPの第2負荷における相当応力-相当塑性ひずみ曲線がLSPにおけるそれと一致する場合(等方硬化挙動を示す場合)は両応力経路の成形限界応力は一致し,経路依存性がなくなることを立証した。Yoshidaら117,118)は,材料が交差効果を有する場合はFLSCは変形経路に依存して変化することを解析により明らかにしている。

Sekiguchiら119)は,SPCDおよびDP590鋼板について,曲げ曲げ戻し変形を受けて破断したときの成形限界応力を測定し,その値は平面ひずみ引張試験によって測定された成形限界応力と概ね一致することを実験的に示している。

5・2 変形経路間に除荷がない場合の非線形応力経路降伏曲面の形状は塑性変形の進行とともに変化する。塑性変形を負荷した後の降伏曲面を後続降伏曲面と呼ぶ。多結晶塑性解析に基づく計算によれば,後続降伏曲面は負荷点において尖り点をもつことが予測される120)。尖り点は,塑性座屈,局所くびれなどの発生の塑性不安定現象を伴う変形解析の精度に大きく影響するので,尖り点の測定と定式化はシミュレーション精度向上の観点からも重要である。しかし,仮に負荷中に尖り点が発現したとしても,後続降伏曲面を測定するときの実験過程において,再負荷する過程で必然的に除荷が含まれてしまうので,尖り点が消失してしまう可能性が指摘されている121)。

これに対し,除荷を伴わずに負荷点近傍の後続降伏曲面形状を測定する方法がKuroda and Tvergaard122)により考案された。その測定手順は次の通りである:

(1)試験片に規定の応力経路にて予変形を加える。

(2)後続の負荷過程の任意の瞬間において,負荷点における後続降伏曲面に対して,その接線方向又はやや外側に応力増分が生じるように,全ひずみ速度の方向を急変させる。

(3)全ひずみ速度を急変した後は,全ひずみ速度の方向をそのまま一定に維持する(全ひずみ速度の成分比を一定値に維持する)。このとき測定される応力軌跡は,材料の弾性の影響によって,自動的に後続降伏曲面のわずかに外側をなぞる。

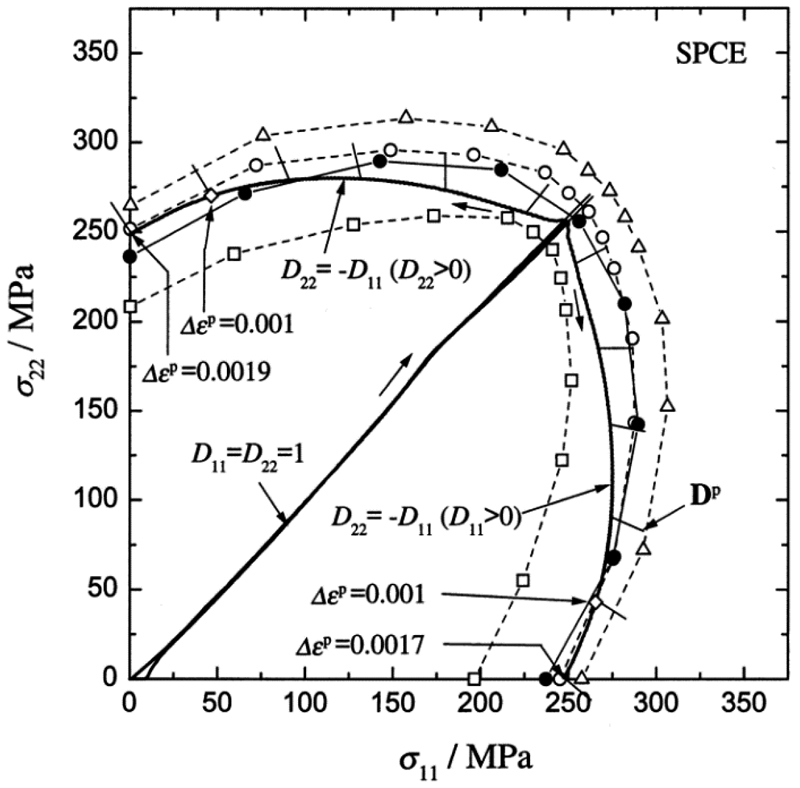

この実験方法は除荷を含まない。従って,もし負荷点に尖り点が存在するならば,ひずみ経路急変点前後の応力軌跡は自然に尖り点を描画するはずである。冷延軟鋼板に上記の方法を適用して測定された応力軌跡の測定結果をFig.14123)中の実線で示す。 第1負荷における全ひずみ速度比(RD:TD)をD11:D22=1:1とし,公称ひずみ成分がe11=e22=0.01に達した瞬間に全ひずみ速度比をD22=-D11(D22>0またはD22<0)に急変した。ひずみ経路急変点において応力軌跡は明瞭な尖り点を描画している。急変後の全ひずみ速度比から一般化フック則を用いて計算される応力経路は,測定された応力経路とは全く異なるので,急変後の応力経路は弾性除荷ではないことが明らかである。測定されたDpは,応力経路の進行方向に傾いているが,この現象は多結晶塑性解析122)でも予測されている。

Stress paths for abrupt strain path change following equibiaxial stretching123). SPCE. The first and second markers on the stress paths (◇) indicate the stress point at which the accumulated equivalent plastic strain ∆εp is 0.001 and 0.002, respectively (∆εp is measured from the strain path change point). Directions of the plastic strain rate vector Dp for the second step of straining are shown by lines on the stress paths for D22= -D11 with D11 > 0 or D22 > 0. Open markers indicate the subsequent yield surfaces defined as contours of equal plastic work measured by the unloading-reloading method: the levels of plastic deformation are ε0p = □ 0.0001 ○ 0.001, △ 0.005, where ε0p is the logarithmic plastic strain attained in the uniaxial tension in the rolling direction (load ratio = 1:0) of the material. -●-: Contour of equal plastic work for linear radial stress paths.

Yoshida and Tsuchimoto124)は,直径30 mm肉厚1.2 mmの純アルミニウムおよび極低炭素鋼の円管試験片に対して,軸方向変位速度uとねじり角速度比Ωを一定に保つ線形負荷経路(LL,Fig.15(a)左)と,軸方向ひずみが0.032に達するまで単軸引張した後に負荷経路を急変する非線形負荷経路(NLL,Fig.15(a)右)で実験を行い,Dp の発生方向を精密に測定した。負荷経路急変後の応力経路は,特にφNL= 90°において後続降伏曲面をほぼなぞること(Fig.15(b)),線形負荷経路では等塑性仕事面に対して法線則が成立するが,非線形負荷経路においては,Dpは応力速度の方向に傾斜すること(Fig.15(c)中のDNLp)がわかる。さらに著者らは,同一の応力状態におけるNLとNLLにおけるDpの方向の差は,全ひずみ速度方向の差に概ね比例することを明らかにした。さらに著者らはそのような変形特性を再現する現象論モデルを提案している。

Stress paths and plastic flow of steel specimen124): (a) schematic illustration of displacement of a grip for linear and nonlinear loadings, (b) stress paths for all the linear and nonlinear loadings, and (c) nonlinear loading with φNL = 90°. “L” and “NL” denote the quantities measured in the linear and nonlinear loadings, respectively. (Online version in color.)

平面ひずみ引張-単純せん断応力経路(経路間の除荷なし)を受ける深絞り用軟鋼板についてHAHモデル95)によりss曲線が解析され125),実験値126)と定性的に一致する計算値が得られている。

材料モデルの構築は一般にLSP試験で行われる。しかし実際の加工で材料が受ける応力経路は非線形である(例えば文献11)の図1参照)。そこで,LSP試験から決定された材料モデルがNLSPにおける材料の変形をどの程度正確に再現できるかを確認することは,材料モデルの妥当性検証試験として不可欠であると考える。そこで,Fig.3で用いた冷延軟鋼板(SPCD)を供試材として,LSP試験から決定された材料モデルを用いて,NLSPにおける変形挙動の再現精度を検証した例をFig.1643)に示す。(a)に示すような階段状のNLSPを負荷し,応力点の角度φ-ε0p曲線およびDpの方向θ-ε0p曲線の測定結果と各種降伏関数による計算値との比較をそれぞれ(b),(c)に示す。LSP試験で材料挙動の再現精度に優れたYld2000-2d降伏関数(Fig.3)が,NLSPにおける変形挙動を概ね再現できていることがわかる。他のNLSP応力経路においても同様の結果を得ている127)。ただしNLSPにおいてLSPからの応力偏差がある限度を超えた場合は,LSP試験で同定された材料モデルが適さないこともあると予想される。その実験検証は今後の課題である。

Nonlinear stress path experiment43). The test material is the same as shown in Fig. 3. (a) The non-linear stress path applied to the test sample. (b) Direction of stress φ – ε0p curve measured for the nonlinear stress path shown in (a), compared with those predicted using the selected yield functions. (c) Direction of Dp – ε0p curve measured for the non-linear stress path shown in (a), compared with those predicted using the selected yield functions. The experimental data for the strain range smaller than ★ were measured using a cruciform specimen and those larger than ★ were measured using MTET. (Online version in color.)

金属薄板の材料試験法と,様々な応力状態における鋼板の変形特性および材料モデルに関する研究を解説した。関連研究は膨大でかつ紙面の制約もあるため,なるべく最近の論文を参照した。読者におかれては,各文献の参考文献欄から関連文献を遡って補足して頂ければ幸いである。引用されてしかるべき論文が漏れているとすればそれはひとえに著者の調査不足である。次の機会に是非とも引用させて頂きますので,ご教示をお願い致します。

ミクロレベルの解析・測定情報から,マクロレベルの応力-ひずみ曲線を予測し,その妥当性を材料試験で実証するという地道な作業が,より高精度な材料モデルの構築には今後とも必要になると考える。深層学習を活用して集合組織から二軸応力-ひずみ曲線を直接予測する手法128)なども有効であろう。

本稿が斯界の研究者諸氏のお役に立てば望外の幸せである。

交差効果についてご教示頂いた静岡大学の吉田健吾准教授に御礼申し上げます。また参考文献のすべての著者の皆様に深甚なる謝意を表します。これらの御研究がなければ本稿は執筆できませんでした。