2022 年 108 巻 7 号 p. 383-393

2022 年 108 巻 7 号 p. 383-393

This study examines the evaporation of Al from a molten commercial Ti alloy with different Al concentrations after partial melting in a small electron beam furnace. Electron probe micro analysis confirmed that the Al concentration in the molten region was uniform. The movement of Al in the molten region was not found to be the rate determining step. The Al concentration in the molten region consistently decreased with an increasing melting time but in a non-linear manner. The activity of Al in the molten alloy was calculated using thermodynamic data, which indicated that it increased with an increasing Al concentration in the ingot. However, the activity of Al in the molten alloy did not increase linearly under the influence of the other alloying elements. The overall mass transfer coefficient of Al from molten alloy during evaporation increased with an increasing initial Al concentration with the mass transfer coefficient of Al depending on the activity of Al. An evaporation model was constructed by considering the mutual interaction between Al and the other alloying elements. This evaporation model was able to predict the amount of Al evaporation from the multi-component Ti alloy melt.

チタン合金の鋳塊は,消耗電極式アーク溶解(以下,VAR)や電子ビーム溶解(以下,EBR)などの特殊な溶解方法により製造される。VARは溶解原料を加圧成型したブリケットを消耗電極として,直流アークで加熱して溶解する方法である。EBRは真空容器内で溶解原料に電子ビームを照射して溶解する方法であり,近年,大出力の電子銃が製造できるようになってきた。このため,EBRはVARに比べて種々の形状のスクラップを原料として使用でき,直方体形状のスラブ(熱間圧延素材)を直接鋳造できるとともに,HDI(高密度介在物)を沈降して除去できるなど多くの利点を有することから,チタン合金鋳塊の量産化に適用されてきている。一方で,電子ビームが照射されたチタン合金溶湯は,短時間であるものの真空雰囲気下で2800 K以上の高温に加熱されるため,チタン合金溶湯からの合金元素の蒸発が加速されて,電子ビームの照射領域や溶解炉と鋳型の形状にも依存するが,溶湯の組成が時間とともに変化してしまう。多元系のチタン合金の場合,蒸気圧の異なる合金元素が含有されているため,合金元素ごとにその蒸発量を定量的に把握することが必要である。このうち,Alはα相を安定化させるため特に重要な合金元素であるため,その蒸発量を定量的に把握してチタン合金において所定の濃度範囲内に維持することが必要である。

このため,汎用チタン合金であるTi-6 mass%Al-4 mass%V(以下,Ti-6Al-4V)を対象にして,溶湯中のAlの蒸発量の予測に関する研究1–10)が従来から行われてきた。EBRにおいては,溶湯からのAlの蒸発挙動がLangmuirの蒸発速度式11)を基に定量的に検討されている。この結果を基に,溶融温度,溶融時間,溶解速度,電子ビームの出力や照射方法などとAlの蒸発量の関係が明らかになり,最適な溶解条件を決定することができるようになった。しかしながら,多元系の実用チタン合金にはAlやV以外にも合金元素が含有されており,蒸気圧の高い複数の元素を含有する場合もある。従来の研究では,主にAl単独の蒸発挙動について検討が行われてきているが,他の合金元素との相互作用を考慮した研究は少ない。最近では,Ti-6 mass%Al-2 mass%Sn-4 mass%Zr-2 mass%Mo溶湯中におけるAlとSnの蒸発挙動について研究12)されている。

そこで本研究では,小型のEBR炉を使用した実験を行い,多元系の実用チタン合金を対象として合金元素の蒸発挙動について検討を行った。また,熱力学データを用いて,チタン溶湯中からのAlの蒸発挙動に及ぼす合金元素の影響について検討した。

多元系チタン合金溶湯からのAlの蒸発挙動に及ぼすAlの初期濃度の影響を検討するため,Al濃度の異なる鋳塊を用いて実験を行った。

汎用のチタン合金であるTi-6A-4VはAl以外にV,Feが含有されている。その他に,液相線温度において蒸気圧の高いCrやSnなどの合金元素を含有するチタン合金もある。

そこで本研究では,Table 1に示す組成の鋳塊を用いることでAlの蒸発挙動に及ぼす合金元素の影響を検討した。

| Ingot | Al | V | Cr | Sn | Fe | Mo | Zr | Ti |

|---|---|---|---|---|---|---|---|---|

| A | 3.30 | 15.40 | 2.97 | 2.94 | ‒ | ‒ | ‒ | bal. |

| B | 4.94 | ‒ | ‒ | ‒ | 2.28 | 3.06 | ‒ | bal. |

| C | 5.20 | ‒ | ‒ | ‒ | 1.05 | ‒ | ‒ | bal. |

| D | 6.03 | ‒ | ‒ | 1.95 | ‒ | 2.10 | 4.08 | bal. |

| E | 6.50 | 4.12 | ‒ | ‒ | 0.18 | ‒ | ‒ | bal. |

Fig.1に実験方法の模式図を示す。真空容器内の水冷鋳型に,直径1.0×10-1 m,高さ5.0×10-2 mのチタン合金の鋳塊を挿入した。

Experimental apparatus used for melting the surface region of Ti alloy ingots with an electron beam.

鋳塊の上部表面に最大出力15 kWの電子ビームを照射して鋳塊の表層部を溶融し,温度2123±10 Kに保持した。溶湯表面における電子ビームの直径は約2.0×10-3 mであり周波数10 Hzで照射した。この時の真空容器内の雰囲気は3.0×10-2 Paである。この周波数の下では溶湯表面の温度は均一となり,蒸発は定常状態であることがNakamura and Mitchell1)やPowellら2)により報告されている。周波数が低すぎても高すぎても,溶湯表面の温度と蒸発速度が周期的に変動する。

溶融時間を120-1200 sの範囲で変化させ,この間に溶湯から合金元素を蒸発させた。その後,電子ビームの照射を停止し,鋳塊の表層部を凝固させた。鋳塊の側面と底部は水冷鋳型に接触しているため,実験開始から終了まで冷却されており,溶融していない。

実験終了後に,鋳塊の中央位置で切断し縦断面の組織を顕出して鋳塊の溶融領域を特定した。チタン合金が凝固すると,凝固組織としてデンドライトが形成されることから12),溶融領域はデンドライト組織が観察される領域と決めた。鋳塊の凝固組織を顕出するため,室温の5 vol%弗硝酸溶液に約60 s間浸漬した。また,Electron Probe Micro Analysis(EPMA)によるマッピング分析を行い凝固組織の観察と溶融領域内における成分変化を調べた。また,鋳塊の表面から2.5×10-3-4.75×10-2 mの範囲で5.0×10-3 m間隔ごとに切粉を採取し,Inductivity Coupled Plasma – Atomic Emission Spectroscopy(ICP-AES)分析で組成の分析を行った。

鋳塊の溶融領域からの蒸発挙動を明らかにするためには,溶融領域の体積を評価する必要がある。そこで,鋳塊のマクロ組織の観察を行った。

Fig.2に,EBRにおける溶融時間が1200 sの場合の鋳塊A-Eの中央縦断面のマクロ組織を示す。鋳塊の上層領域は,上方から照射された電子ビームにより上面から内部に向かって溶融する。その後,電子ビームの照射を停止すると,鋳塊の上面における放射冷却と,鋳塊の未溶融領域を通して水冷鋳型への熱伝達により冷却される。このため鋳塊の溶融領域において,上面から内部に向かって凝固が進行する場合と,鋳塊の底部と側面から上面に向かって凝固が進行する場合がある。鋳塊のマクロ組織には,半円状の境界が2か所で観察される。上部の半円状の内側が溶融後に凝固した領域である。下部の半円と上部の半円で挟まれた領域は熱影響部に相当する。溶融領域の体積は,マクロ組織から観察された上側の半円状の境界が回転対称であると仮定して算出した。

Solidification microstructures in the longitudinal cross section of the ingots with a 1200 s melting time for ingots (a) ingot A, (b) B, (c) C, (d) D and (e) E. (Online version in color.)

Fig.3に,鋳塊A-Eの溶融領域の体積と溶融時間の関係を示す。いずれの鋳塊も,溶融領域の体積は溶融時間が増すにつれて増大した。ただし,溶融領域の体積は鋳塊によって異なった。溶融時間によらず,鋳塊Aの体積が最も大きく,鋳塊Eの体積が最も小さかった。

Change in the volume of the molten region in the ingots as a function of the melting time.

この溶融領域の体積は,鋳塊の上面への入熱量と水冷鋳型への抜熱量が一定の場合,鋳塊の液相線温度と固相線温度に依存するものと考えられる。

Fig.4に,鋳塊の初期Al濃度と,熱力学データ14)を用いて算出した液相線温度と固相線温度の関係を示す。鋳塊により液相線温度と固相線温度は異なり,これらの温度の差である固液共存温度範囲も異なる。

Relationship between calculated liquidus and solidus temperature and the initial Al concentration of the ingots.

Fig.5に,溶融時間が120-1200 sの場合のAlの初期濃度における液相線温度と溶融領域の体積の関係を示す。溶湯の加熱温度が一定の場合,液相線温度が高いほど鋳塊は溶け難く,溶融領域の体積は小さくなる。溶融温度が同じ場合,Alの蒸発挙動は鋳塊の成分,すなわち液相線温度の影響を受けることになる。

Relationship between liquidus temperature at initial concentration of Al and volume of molten region varying with melting time.

鋳塊の溶融領域におけるAlの濃度分布を把握するため,鋳塊の上面からの位置を変えて組成分析用の切粉を採取した。また,鋳塊の縦断面はEPMAでAlのライン分析を行った。

Fig.6に,鋳塊Aにおける溶融時間が600 sの場合のEPMAによるAlのライン分析結果を示す。Fig.6(a)に矢印で示した幅5×10-3 mの領域をライン分析した。Fig.6(b)にライン分析の結果を示す。また,ICP-AESによる分析結果も併せて示す。EPMAのライン分析結果とICP-AESによる分析結果は一致している。この結果から,溶融領域においてAlの濃度は一定であることがわかった。溶湯からのAlの蒸発挙動を検討する際,鋳塊の表面から2.5×10-3 m位置におけるAl濃度を代表値として用い整理した。なお,後述のRitchieら18)と同様な蒸発モデルにおいても,溶融領域において生じる流動により,溶融領域内のAlの濃度は均一であると仮定している。

Aluminum concentration in the molten region of ingot A at a melting time of 600 s. (a) Position of the EPMA line analysis and (b) Aluminum concentration as measured using EPMA and ICP-AES. (Online version in color.)

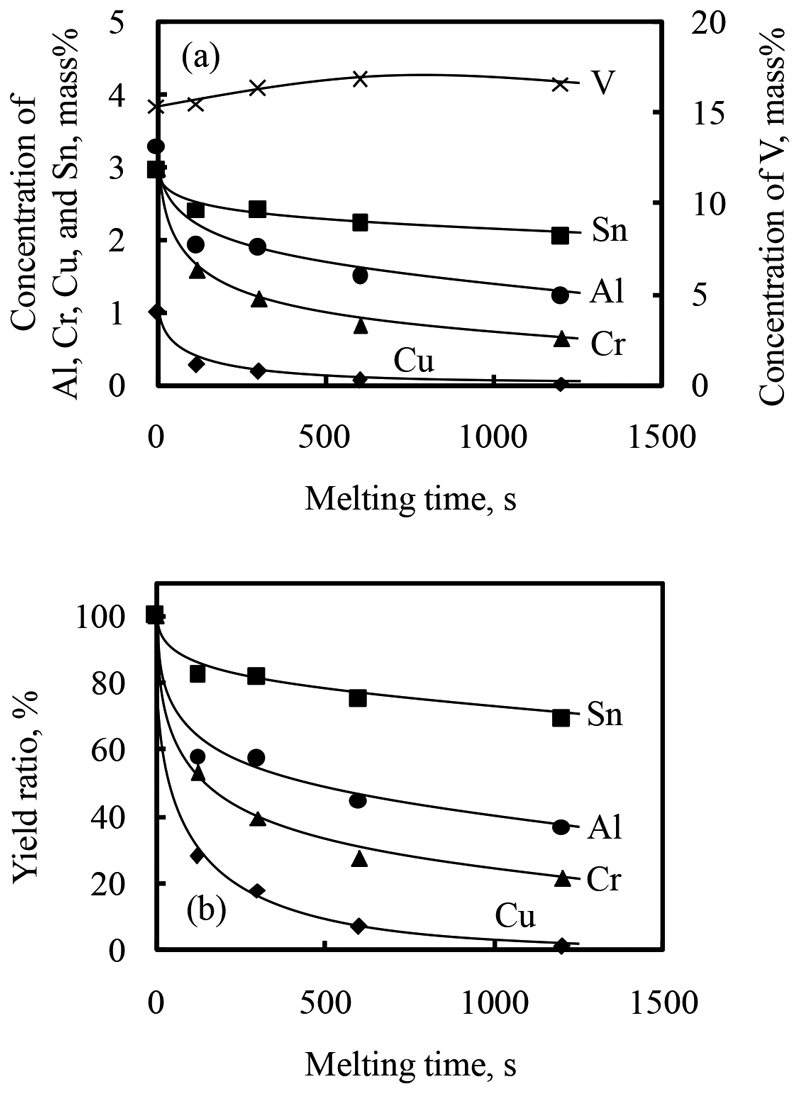

Fig.7(a)に,溶融温度2123 Kにおける鋳塊A-EのAl濃度と溶融時間の関係を示す。いずれの鋳塊の場合も,溶融時間の増加につれてAl濃度は減少した。ただ,Alの濃度の減少量は一定ではなく,溶融開始初期ほどAl濃度の減少量が大きく,溶融時間が長くなるにつれて減少量は小さくなった。

Relationship between the concentration and yield ratio of Al and the melting time at 2123 K. (a) Concentration of Al and (b) yield ratio of Al.

本研究で用いた鋳塊A-Eの初期のAl濃度は異なる。そこで,鋳塊ごとのAl濃度の蒸発挙動を比較するため,Alの歩留りで整理した。歩留りは,実験後の鋳塊のAl濃度を初期のAl濃度で割った比率である。

Fig.7(b)にAlの歩留りと溶融時間の関係を示す。いずれの鋳塊の場合も,溶融時間の増加につれてAl歩留りは単調に低下した。溶融開始初期ほどAl歩留りの減少量は大きく,溶融時間が長いほど減少量は小さくなった。ただし,鋳塊によってAl歩留りの減少速度は異なっており,Al歩留りが鋳塊のAl以外の合金成分に依存しているためと考えられる。

Fig.8に,溶融温度2123 KにおけるAlの初期濃度と溶融時間が120-1200 sにおける溶融領域のAl濃度の関係を示す。溶融時間が120 sの場合,初期のAl濃度が高いほど溶融領域のAl濃度も高い。ただし,Al濃度は単調に増加せず,鋳塊C,D,Eに関しては鋳塊A,Bから予想されるAlの濃度よりも低くなる傾向にある。本研究では,種々の合金元素を含有する鋳塊を用いて実験を行っていることから,溶融領域におけるAlの濃度は他の合金元素の影響を受けているものと考えられる。

Relationship between the Al concentration at various melting times and initial Al concentration at 2123 K.

Langmuirの蒸発速度式11)によれば,溶湯からの合金元素の蒸発は平衡蒸気圧に影響される。

i元素の平衡蒸気圧は次式で表すことができる。

| (1) |

ただし,p0,i: i元素の平衡蒸気圧(mmHg),ai,bi,ci,diは定数でありTable 2に示した。

| Element | a | b | c | d |

|---|---|---|---|---|

| Al | 16450 | 12.36 | –1.023 | 0 |

| V | 26900 | 10.12 | 0.33 | –0.265 |

| Cr | 20680 | 14.56 | –1.31 | 0 |

| Sn | 15500 | 8.23 | 0 | 0 |

| Fe | 19710 | 13.27 | –1.27 | 0 |

| Mo | 34700 | 11.66 | –0.236 | –0.145 |

| Zr | 30300 | 9.38 | 0 | 0 |

| Cu | 17650 | 13.39 | –1.273 | 0 |

| Ti | 23200 | 11.74 | –0.66 | 0 |

Fig.9に平衡蒸気圧と温度の関係を示す。いずれの合金元素の場合も,平衡蒸気圧は温度の増加につれて増大する。ただし,元素により蒸気圧のオーダーが異なり,蒸発し易さが異なる。本研究の実験温度2123 Kにおいては,Alの平衡蒸気圧が最も高く,Cu,Sn,Cr,Feの順に低くなる。また,V,Zr,Moの平衡蒸気圧はTiよりも低いことから,蒸発し難いことがわかる。

Relationship between the equilibrium vapor pressure of the pure elements and temperature. (b) is an enlarged view of (a).

次に,平衡蒸気圧と蒸発の関係を検討するため,鋳塊Aの合金元素の濃度変化を整理した。

Fig.10(a)に,合金元素Al,Cr,Sn,Vの濃度と溶融時間の関係を示す。Al,Cr,Snの濃度は溶融時間の増加につれて減少した。一方,Vの濃度は逆に溶融時間の増加につれて増大した。これは,VがTiよりも蒸発し難い元素であり,Al,Cr,Sn,Tiが蒸発した分だけ見掛け上,濃度が上昇したためと考えられる。

Relationship between the concentration and yield ratio for ingot A and the melting time at 2123 K. (a) Concentration and (b) yield ratio.

Al,Cr,Snの初期濃度が異なるため,各元素の歩留りで整理した。歩留りは,分析した濃度を初期の濃度で割った比率である。なお,Vの濃度は上昇したため除外した。

Fig.10(b)に,Al,Cr,Snの歩留りと溶融時間の関係を示す。いずれの元素の歩留りも,溶融時間の増加につれて減少した。歩留りはSnが最も高く,Al,Crの順に低くなった。

Fig.9に示した平衡蒸気圧では,Alの蒸気圧が最も高く,Sn,Crの順に低くなっている。上述の歩留りとは順番が異なっており,チタン合金溶湯からの合金元素の蒸発は単に平衡蒸気圧のみでは決まらないことが確認できた。

さらに平衡蒸気圧と歩留りの関係を確認するため,Ti-1.0 mass%Cu合金を用いて実験を行った。Fig.9(b)に示したようにCuの平衡蒸気圧はAlの蒸気圧よりもわずかに低い。ただ,歩留りはFig.10(b)に示したように,本研究で用いた合金元素の中では最も小さかった。

Table 3に,Al,Cr,Cu,Snの歩留り,平衡蒸気圧,蒸発熱の大小関係をまとめて示す。この結果から,チタン合金溶湯からの合金元素の蒸発は,平衡蒸気圧の他に蒸発挙動を支配する別の因子が影響していることがわかる。

チタン合金溶湯からの合金元素の蒸発挙動を表すLangmuirの蒸発速度式中には,変数として活量がある。そこでチタン合金溶湯におけるAlの活量について検討した。チタン合金溶湯における活量を測定するには,真空容器内で電子ビームなどを用いて溶解する必要がある。チタン合金溶湯は活性で反応性が高ことから,例えばKnusen-cell法のような耐火物製の坩堝を用いた実験で活量を測定することは困難である。そこで本研究では,汎用の熱力学計算ソフト14)を用いて活量を求めた。活量の算出方法には種々の方法がある。本研究では,平衡状態図を基にして算出した。

準正則溶体モデル16)によれば,溶湯中のモルGibbsエネルギーは次式で表される。

| (2) |

ここで,相互作用パラメータは次式で表される。

| (3) |

| (4) |

化学ポテンシャルはGibbsエネルギーを用いると次式で表すことができる。

| (5) |

| (6) |

ところで,活量は次式で定義される。

| (7) |

ここで,G: Gibbsエネルギー,Gm: 溶湯のモルGibbsエネルギー,Gi: 成分iのモルGibbsエネルギー,0Gi: 成分iの基準状態のモルGibbsエネルギー,xi: 成分iのモル分率,R: 気体定数,T: 温度,Lij: 成分i,jの相互作用パラメータ,kLij: 変数,ak,bk,ck: 定数,μi: 成分iの化学ポテンシャル,Ni: 成分iのモル数,ai: 成分iの活量である。

Fig.11に,温度2123 Kにおける鋳塊A-EのAlの活量と初期濃度の関係を示す。Alの初期濃度が増大するにつれてAlの活量は大きくなった。ただし,Alの活量はAlの初期濃度に対して直線的に増加はしていない。これは,鋳塊のAl以外の合金元素の影響を受けているためと考えられる。

Relationship between the calculated activity of Al and the initial Al concentration at 2123 K.

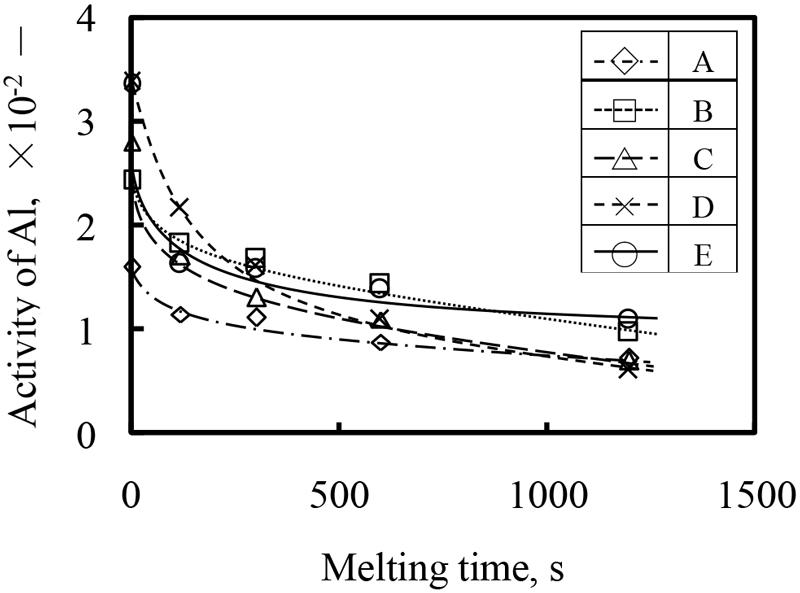

鋳塊の溶融領域では合金元素が蒸発するため,溶融時間の増加につれて濃度が変わる。Alの活量は合金元素の濃度に依存するため,Alの活量も溶融時間の増加につれて変化する。そこで,溶融時間ごとの合金元素の濃度の分析結果を基に,上述の方法でAlの活量を算出した。

Fig.12に,温度2123 KにおけるAlの活量と溶融時間の関係を示す。いずれの鋳塊の場合も,Alの活量は溶融時間の増加につれて減少した。なお,後述するように,Alの蒸発時の物質移動係数を算出する場合には,この関係を用いた。

Relationship between the calculated activity of Al for all ingots and the melting time at 2123 K.

Fig.13に,溶融時間が120 s,1200 sの場合の,Alの活量とAlの濃度の関係を示す。鋳塊Aの場合,Alの活量は,溶融時間が長くAlの濃度が低い方が小さい。鋳塊B-Eの場合も同じ傾向にある。ただし,Alの活量はAlの濃度で単純に整理できない。これはAl以外の合金元素の影響のためと考えられる。

Change in the activity of Al as a function of the Al concentration from 120 s to 1200 s.

Alの活量は,Al以外の合金元素の影響を受けることが考えられる。本研究では,鋳塊の合金元素が異なるため,Alの活量に及ぼす合金元素の影響を一般化して表すことが難しい。また,溶融時間の増加につれて合金元素が蒸発するため,Alの活量も変化する。そこで,鋳塊の合金元素の初期濃度に対して,合金元素が変化した場合のAlの活量の変化量を算出した。

Fig.14に,合金元素1.0 mass%当たりのAlの活量の変化量を示す。この値が大きいほど活量への寄与が大きく,蒸発が促進される。この中で,Snの値が大きいことから,Alの蒸発に及ぼすSnの影響が大きいことがわかる。

Change in the activity of Al by the alloying elements for ingots A-E.

真空雰囲気下におけるチタン合金溶湯からの合金元素の蒸発挙動については,従来から以下のような解析が行われており2–4,6,8,9,17),本研究もこれらの解析手法に従った。なお,本研究では,熱力学データベース14)を用いて,Alと鋳塊の合金元素の相互作用を考慮した。

溶湯中からの蒸発の素過程は以下の3段階に分けて考えることができる。

(1)溶湯中における合金元素の移動

(2)溶湯の湯面直下の境界層内における合金元素の移動

(3)溶湯表面から真空中への合金元素の移動

ところで,Machlin19)や従来の研究20–22)による高周波誘導溶解炉を用いた実験において,蒸発の素過程を考慮した解析が行われている。蒸発はLangmuirの蒸発速度を用いて表すことができ,気相中の物質移動は律速過程ではないことが示されている。すなわち,蒸発速度は液相内の物質移動と表面における蒸発に依存して決まることになる。本研究でも同様な解析を行った。

4・1 溶湯中における合金元素の移動溶融領域における合金元素の移動を評価するため,EPMAを用いてライン分析を行った。Fig.6に示したように,溶融領域におけるAlの濃度は均一であることが分かった。

4・2 溶湯の湯面直下の境界層内における合金元素の移動溶湯の湯面直下で形成される境界層では,溶湯表面からの合金元素の蒸発により,溶湯の表面濃度とバルク溶湯の濃度に差が生じる。この濃度差を駆動力として,合金元素が境界層内を移動する。この移動方程式は次式で表すことができる。

| (8) |

ただし,kdiff,i:i元素の物質移動係数(mol・s-1),S:表面積(=7.85×10-3, m2),C0,i:濃度(mol・m-3),CS,i:表面濃度(mol・m-3)である。

ここで,kdiff,iは次式で表すことができる。

| (9) |

ただし,Di:i元素の拡散係数(m2s-1),θ:時間(s)である。ここで,DAl=2.1×10-8(m2s-1)8)とした。なお,時間θは,本研究の場合においては溶融時間に相当する。

4・3 溶湯表面から真空中への合金元素の移動溶湯表面からの蒸発速度は,Langmuirの式で表すことができる。

| (10) |

ただし,αi: i元素の凝縮係数(−),P0,i: 純i元素の平衡蒸気圧(Pa),γi:i元素の活量係数(-),Xi: i元素のモル分率(−),Mi: i元素の分子量(kg・mol-1),R: 気体定数(=8.3145 Jmol-1K-1),T:温度(K)である。ここで,凝縮係数は,従来の研究2–4,6,8,9,17)と同様にαi=1.0と仮定した。これは溶湯表面から蒸発した原子が気相中で衝突して,再び溶湯に戻らないことを意味する。

一方,溶湯と真空相の界面における蒸発速度は物質移動係数を用いると,次式で表すことができる。

| (11) |

| (12) |

| (13) |

ただし,kvap,i: 物質移動係数(m・s-1),ρi: i元素の密度(kg・m-3),fi :i元素のモル分率(−),ρm: 溶湯のモル密度(mol・m-3)である。

4・4 総括的な蒸発速度上述の4・1-4・3で示した過程は逐次反応である。総括的な蒸発速度は,3つの逐次反応における物質移動を考慮することで表すことができる。Ozberk and Guthrie21)は,高周波誘導炉を用いて溶解したCu合金からの蒸発について検討した。蒸発元素の蒸気圧よりも低い圧力に保持された容器内で溶湯が撹拌された場合,蒸発速度は液相内の移動に律速されることを示した。また,Ivanchenkoら7)は,電子ビームを照射して溶解したTi-6Al-4V合金溶湯からのAlの蒸発について,溶湯中のAlの移動を考慮するとともにLangmuirの蒸発速度式に基づいて数値解析を行った。その結果,液相中のAlの移動が律速過程であるとした。ところで,Ivanchenkoの実験や本研究における真空容器内の圧力は,元素の蒸気圧よりも低いことから気相中のAlの移動は律速にはならない。

Machlinの提案した解析方法を用いると,蒸発速度は次式で表すことができる。

| (14) |

| (15) |

時間0 sで式(9)の値は発散するため,時間0.1 sでAlの初期濃度を与えた。以降,時間ステップ0.1 sで式(8)-(15)を用いて,溶湯中からの合金元素の蒸発量を求めた。なお,蒸発量の予測にはFig.3で示した溶融領域の体積を用い,合金元素の質量を決めた。

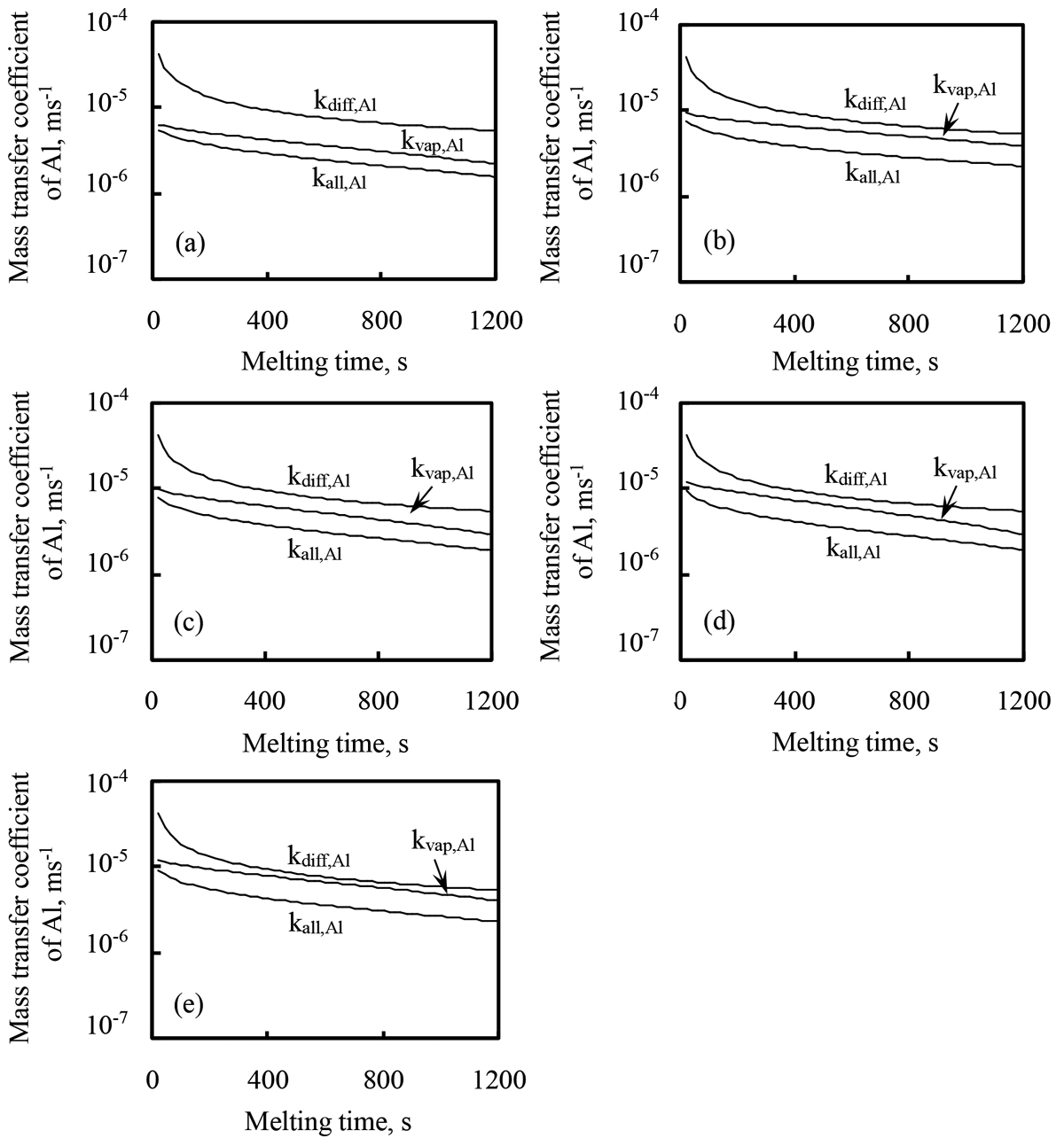

Fig.15に,温度2123 Kにおける鋳塊A-EのAlの物質移動係数と溶融時間の関係を示す。いずれの鋳塊場合も,物質移動係数kdiff,kvap,kallは溶融時間の増加につれて減少した。また,いずれの場合も,kvapはkdiffよりも小さいことから,溶湯表面から真空中へのAlの移動が律速過程であると考えられる。

Relationship between the mass transfer coefficient of Al and the melting time at 2123 K for ingots (a) A, (b) B, (c) C, (d) D and (e) E.

Fig.16に,総括的な物質移動係数とAlの初期濃度の関係を示す。溶融時間は120,300,600,1200 sであり,溶湯の温度は2123 Kである。総括的な物質移動係数はAlの初期濃度が増大するにつれて大きくなった。ただし,単に直線的に増大するのではなく,鋳塊の合金元素に影響されていると考えられる。なお,溶融時間が増大してもこの傾向は変わらなかった。

Relationship between the overall mass transfer coefficient and the initial Al concentration at 2123 K at various melting time.

ところで,Fig.7(a)に示したように,溶融領域のAlの濃度は,溶融時間の増加につれて減少した。総括的な物質移動係数もAlの濃度に依存して変化するものと考えられる。そこで,総括的な物質移動係数とAlの濃度の関係について整理した。

合金溶湯中の物質移動係数に及ぼす合金元素の影響について,Ti合金以外にもCu-Bi合金やCu-Bi-Pb合金について検討されている。これによれば,Cu合金中のBiの蒸発速度がPbの添加により増大したが,これはPbによりBiの活量が増大したためである。また,Fe合金を用いた研究23)によれば,蒸発速度は溶湯表面における原子から分子の生成に律速される場合がある。多元系のチタン合金においても同様な現象が起こる可能性があるが,本研究では分子の生成については考慮していない。

Fig.17に,溶融時間が120 sと1200 sの場合の総括的な物質移動係数とAlの濃度の関係を示す。溶融温度は2123 Kである。鋳塊Aの場合,総括的な物質移動係数は,溶融時間が長く,溶融領域中のAlの濃度が低い方が小さい。鋳塊B-Eの場合も同様の傾向である。ただし,総括的な物質移動係数は,単純にAlの濃度では整理できない。これは,Al以外の合金元素の影響であると考えられる。

Change in the overall mass transfer coefficient of Al as a function of the Al concentration at 120 s to 1200 s.

前述のFig.7に,Alの濃度の時間変化の予測結果を示す。予測結果は実験結果とほぼ一致している。本蒸発予測モデルを用いて多元系のチタン合金溶湯からのAlの蒸発量の予測が可能であることが明らかになった。

電子ビーム溶解法における,チタン合金鋳塊の鋳造条件の最適化のためには,チタン合金溶湯からの合金元素の蒸発挙動を把握することが重要である。特に,多元系の実用チタン合金の場合には,主要な合金元素であるAl以外にも数種類の合金元素が含有されているため,Alと合金元素の相互作用を把握し,Alの蒸発量を定量的に予測することが重要である。

そこで本研究では,小型の電子ビーム溶解炉を用いた実験を行い,多元系の実用チタン合金を対象として,Alの蒸発挙動に及ぼす合金元素の影響について検討を行った。その結果,以下の結論を得た。

(1)チタン合金溶湯からのAlの蒸発量は,合金元素の平衡蒸気圧のみでは決まらない。Langmuirの蒸発速度式における活量が蒸発挙動の支配因子になる。

(2)チタン合金溶湯からのAlの蒸発量は,Al以外の合金元素の影響を受ける。これは,合金元素により溶湯中のAlの活量が変わるためである。

(3)蒸発過程において,チタン合金溶湯中のAl濃度は均一である。Alの蒸発は,溶湯表面から真空中への移動が律速過程である。

(4)チタン合金溶湯からのAlの総括的な物質移動係数は,Alの濃度だけでなく,その他の合金元素の濃度にも影響される。

(5)Alとその他の合金元素,特にSn,Crなどとの相互作用を考慮した蒸発予測モデルを構築した。本モデルにより多元系のチタン合金溶湯からのAlの蒸発量の予測が可能である。