2024 年 110 巻 5 号 p. 395-403

2024 年 110 巻 5 号 p. 395-403

In our previous paper, a new measurement method for the coal adhesion property called “surface tension of semi-coke” was devised. The surface tension of a semi-coke sample obtained by heat treatment of a coal sample at 500°C was measured as a unique adhesion property. Conventionally, it has been thought that adhesion is dominant under a low MF (Gieseler maximum fluidity) condition. Moreover, it is important for effective coal utilization to develop a technique that enables production of high strength coke under low MF conditions, which has been thought to deteriorate coke strength. However, in the previous paper, the effect of surface tension on coke strength was investigated only under a single MF condition without changing the level of MF.

In this paper, the effects of surface tension on coke strength under adhesion dominant conditions (low MF and high TI (total inert content)) were investigated. As a result, it was found that the effect of surface tension on coke strength was significant when MF was low or TI was high. Therefore, it is considered that high strength coke can be produced even under low-grade conditions (low MF or high TI) by controlling surface tension. Finally, based on the results, the concept of the conventional MOF diagram was extended. This technique enables effective selection and utilization of coal resources.

近年,地球温暖化への対策として,事業活動に関わるCO2排出量の削減に対する世界的な要請がますます強くなっている。多量のCO2を排出する高炉メーカーにとって,CO2排出量の削減は極めて重大な課題となっている。高炉プロセスにおいては,コークスや微粉炭などの炭素に由来する還元材の原単位(還元材比)を低減することが,最も重要なCO2排出量の削減方法の一つである。しかしながら,コークスの原単位(コークス比)が減少すると,炉内の通気性の維持が困難となり,操業不良の原因となる。そのため,低コークス比の操業においても銑鉄の安定生産を達成するには,より高い強度を有するコークスを使用し,高炉内の通気を維持する必要がある1)。したがって,高強度コークスの製造を可能とする高度な技術を開発し,高強度コークスを高炉に安定的に供給することが,今後はさらに強く求められると予想される。

一方で,高強度コークスを製造する技術の開発には,石炭資源の有効利用の観点を考慮することが重要である。すなわち,埋蔵量の限られた高品位な石炭に依存するのではなく,従来はコークス強度低下の原因になるとされていた埋蔵量豊富な低品位な石炭(非・微粘結炭)の使用量の拡大を可能とする技術を確立することが望ましい。

コークス強度は石炭粒子間の結合強度によって決定されると考えられている。従来,石炭粒子間の結合には「融着」と「接着」の二種類があると考えられてきた2,3,4,5)。融着は,昇温に伴って石炭粒子が溶融し,周囲の他の石炭粒子と一体化するような結合形態である。融着の場合,元の石炭粒子の境界は不明瞭となり,一体化したコークス基質が形成される。一方,接着は,石炭粒子を昇温してもわずかに軟化するのみで,周囲の他の石炭粒子と一体化することはなく,粒子界面において,互いに付着したのみの結合形態である。接着の場合,元の石炭粒子の境界は明確であり,石炭粒子同士は連続したコークス基質を形成しない6,7)。既往の研究では,主に融着現象に関連する石炭の性質に焦点が当てられてきた。たとえば,膨張性8),流動性9),粘度10),粘弾性11,12,13),浸透距離14)などが挙げられる。接着現象について,Arimaら15,16,17)は「膨張比容積」の概念を提案し,石炭充填層の初期空隙率に対して石炭の膨張量が不足すると,石炭粒子間に空隙が残存すると説明した。膨張比容積は,炭化後のコークスにおける非接着な粒子界面の割合を評価することはできるものの,石炭の接着性自体を直接評価することは困難である。

石炭の接着性を評価するために,著者らは既報18,19,20)において,接着現象の原理に基づいて,新規にセミコークス表面張力測定法を開発した。一般に,接着現象は次の順序で進行することが知られている21,22)。まず,接着剤が流動性を得た後,被接着物の表面に移動する。その後,接着剤が被接着物の表面を濡らして,被接着物と接触した状態を形成する。最後に,接着剤が被接着物との接触状態を維持したまま硬化することで,接着剤と被接着物の間に結合が形成される。ここで,接着界面における表面張力差が小さいほど(すなわち,界面張力が小さいほど),接着剤はより効果的に被接着物の表面を濡らすことができるため,接着強度が強くなることが知られている。このことに基づいて,既報18)では,軟化溶融状態における石炭粒子同士の表面張力差が石炭粒子間の接着性に影響を及ぼすことを念頭に,開発手法を用いて表面張力とコークス強度との関係性を明らかにした。

既報18)では,表面張力がコークス強度に影響を及ぼすことを報告したが,低品位な石炭を使用する場合,つまり,配合品位が低い(ギーセラープラストメータ法による最高流動度(MF:Maximum Fluidity)が低い,または全イナート量(TI:Total Inert)が高い)場合において,表面張力がコークス強度に及ぼす影響がどのように変化するかは明らかではない。配合品位が高い(MFが高い,またはTIが低い)場合,融着が支配的な結合形態となることが知られている2,4)。この条件においては,石炭粒子同士は互いに一体化し,炭化後に明瞭な粒子界面は残存しない。そのため,接着性がコークス強度に及ぼす影響は相対的に小さいと推察される。一方,配合品位が低い(MFが低い,またはTIが高い)場合,接着が支配的な結合形態であることが知られている2,4)。この場合,石炭粒子同士が互いに一体化するのに十分な流動性が無いため,炭化後に石炭粒子界面が残存する。そのため,粒子界面における接着強度は,粒子界面の濡れ性によって決定されると考えられる。したがって,配合品位が低い(つまり,MFが低い,またはTIが高い)場合,表面張力差(または界面張力)がコークス強度に及ぼす影響が顕著になると推察される。そこで本研究では,融着の程度が表面張力とコークス強度の関係性に及ぼす影響を明らかにするために,配合品位が高い条件(MFが高い,またはTIが低い)および配合品位が低い条件(MFが低い,またはTIが高い)において表面張力とコークス強度の関係を調査した。

異なるMF条件下における表面張力差と接着強度の関係について,二種類の銘柄から構成される配合炭を用いて調査した。

実験に使用した石炭の銘柄の性状をTable 1に示す。ビトリニットの平均最大反射率(Ro),全イナート量(TI)23),最高流動度(MF)および工業分析値を,それぞれJIS M 881624),M 880125)およびM 881226)に従って測定した。表面張力γは前報18)と同様の方法により測定した。その手法の概略は次のとおりである。試料石炭を200 µm以下100 wt%に粉砕し,る堝内にかさ密度800 kg-dry/m3となるように充填した。これを昇温速度3°C/minで500°Cまで加熱した後,液体窒素中で急冷してセミコークスを作製した。得られたセミコークスを150 µm以下100 wt%に粉砕した後,film floatation法27)により表面張力を評価した。表面張力係数が異なる12種類のエタノール水溶液(エタノール濃度: 0, 4, 8, 10, 13, 16, 20, 25, 30, 37, 50, 75 wt%)を用意し,それぞれの溶液表面にセミコークス粒子を散布した。エタノール水溶液それぞれの表面張力と,浮遊したセミコークス粒子の重量比率から,セミコークスの表面張力分布を作成し,この分布の加重平均値をその試料の表面張力γとした。

| Surface tension (mN/m) | Ro (%) |

log MF (log/ddpm) | TI (%) |

Ash (wt% d.b.) |

VM (wt% d.b.) |

|

|---|---|---|---|---|---|---|

| Coal A | 40.2 | 0.71 | 1.32 | 39.6 | 8.5 | 36.3 |

| Coal B | 37.8 | 1.62 | 1.28 | 22.2 | 9.7 | 17.3 |

| Coal C | 41.6 | 0.92 | 3.43 | 24.8 | 9.0 | 28.0 |

| Coal D | 38.9 | 1.07 | 2.09 | 39.9 | 10.4 | 23.3 |

| Coal E | 40.9 | 0.72 | 2.11 | 18.1 | 8.6 | 37.3 |

| Coal F | 40.1 | 1.03 | 2.15 | 39.2 | 11.3 | 25.7 |

| Coal G | 40.9 | 0.75 | 2.28 | 22.0 | 9.5 | 36.1 |

| Coal H | 39.6 | 1.00 | 2.43 | 39.2 | 8.0 | 28.1 |

Table 1に示す石炭の中から,二種類の石炭の組み合わせを選定し,配合炭を構成した。この配合炭を用いて,異なる石炭と石炭の間の表面張力差と得られたコークスの接着強度との関係を調べた。

前報18)と同様の方法でコークスの接着強度を測定した。まず,試料を75 µm以下100 wt%に粉砕した。これは,石炭の軟化溶融過程における気泡生成を低減しつつ,石炭粒子同士の接触面積を増加させるためである。次に,重量比が50:50となるように,2種類の石炭を配合した。配合炭を直径6.7 mmの型枠に装入した後,14 MPaの荷重を10秒間かけ,厚さ2.3 mmの錠剤型の試料となるよう成型した。

この錠剤試料を乾留容器(寸法:W 200 mm×L 200 mm×H70 mm)の中で,1 mm以下に粒度調整した粉コークス内に装入した。この容器を,窒素雰囲気下で,昇温速度3°C/minで1000°Cまで加熱した後,得られたコークス試料を窒素雰囲気下で冷却した。

コークス試料を万能試験機(島津製作所オートグラフAG-I 50 kN)を用いて,試料の高さ方向に圧縮速度1 mm/minで圧縮し,破断荷重を測定した。破壊荷重を,荷重を受ける面積で除して求めた圧力を接着強度とし,10サンプルの平均値を評価した。

2・2 接着支配条件の調査(塊コークス試料による評価)複数種類の石炭を配合した試料において,表面張力がコークス強度に及ぼす影響が顕著となる条件を調査するため,2種類の乾留試験を行った。まず,異なるMF条件下において,表面張力がコークス強度に及ぼす影響を評価した。これを以降ではMF-testと呼ぶ。次に,異なるTI条件下において,表面張力がコークス強度に及ぼす影響を評価した。これを以降ではTI-testと呼ぶ。

2・2・1 異なるMF条件下における表面張力影響の調査(MF-test)使用した石炭の性状をTable 2に示す。配合品位と配合条件をTable 3に示す。なお,表中の界面張力γinterは,既報18)と同様の方法で求めた。その手法の概略は次のとおりである。まず,単一の石炭銘柄iの表面張力γiを得る。次に,2種類の石炭iとjの間の界面張力γijを式(1)で求める28,29)。

| (1) |

| Coal brand | Ro (%) |

log MF (log/ddpm) |

TI (%) |

Ash (wt% d.b.) |

VM (wt% d.b.) |

Surface tension (mN/m) |

|---|---|---|---|---|---|---|

| M_A | 1.24 | 2.48 | 38.4 | 8.4 | 23.3 | 39.3 |

| M_B | 1.23 | 1.04 | 45.6 | 8.0 | 21.6 | 40.2 |

| M_C | 0.98 | 2.58 | 33.8 | 8.3 | 27.1 | 41.1 |

| M_D | 0.99 | 0.48 | 46.6 | 9.8 | 25.7 | 41.3 |

| M_E | 0.97 | 1.79 | 32.4 | 8.7 | 29.0 | 40.2 |

| M_F | 0.81 | 2.92 | 8.6 | 8.4 | 37.0 | 41.0 |

| M_G | 1.54 | 0.85 | 21.4 | 10.7 | 18.6 | 38.7 |

| M_H | 0.64 | 3.47 | 21.8 | 6.8 | 42.1 | 41.6 |

| M_I | 1.18 | 2.85 | 30.8 | 10.4 | 23.3 | 39.8 |

| M_J | 1.17 | 2.65 | 29.2 | 10.2 | 22.8 | 39.8 |

| Coal brand | Blend M_1 | Blend M_2 | Blend M_3 | Blend M_4 | Blend M_5 |

|---|---|---|---|---|---|

| M_A | 30.0 | 30.0 | 30.0 | ||

| M_B | 30.0 | 30.0 | |||

| M_C | 7.0 | 25.0 | |||

| M_D | 18.0 | 17.6 | 17.3 | 8.0 | |

| M_E | 25.0 | 16.0 | 7.9 | 10.5 | |

| M_F | |||||

| M_G | 1.1 | 0.7 | 1.0 | ||

| M_H | 14.9 | 18.5 | 21.4 | 21.6 | 21.4 |

| M_I | 0.0 | 10.4 | 20.4 | 18.4 | 23.6 |

| M_J | 11.0 | 6.8 | 3.0 | 3.5 | |

| Ro (%) | 1.03 | 1.03 | 1.03 | 1.03 | 1.03 |

| log

MF (log/ddpm) |

2.10 | 2.24 | 2.37 | 2.09 | 2.37 |

| TI (%) | 34.7 | 34.3 | 34.0 | 34.8 | 34.1 |

| γinter (mN/m) |

0.026 | 0.028 | 0.029 | 0.017 | 0.015 |

| DI15150 (-) | 79.4 | 79.7 | 80.0 | 80.3 | 80.6 |

βは実験的に求められる定数であり,Li and Neumann29)は,0.0001247(m2/mJ)2と計算した。最後に,配合炭における界面張力γinterを式(2)に示すように,界面張力γijの加重平均値として計算した。

| (2) |

ここで,wiは,石炭銘柄iの配合比率(質量分率)である(i=1, 2, …, i, … n)。

試料を乾燥した後,3 mm以下100 wt%に粉砕した。Table 3に示す配合比率で各石炭を配合し,5種類の配合炭を作製した。乾留条件をTable 4に示す。配合炭の水分を8 wt%に調整した後,かさ密度775 kg/m3となるように乾留缶(W 270 mm×L 263 mm×H300 mm)に充填した。これを1 050°Cに保持した電気炉内で360分間加熱した後,電気炉から取り出し,窒素雰囲気下で冷却した。得られた塊状コークス試料のコークス強度(ドラム強度指数DI15015)をJIS K 215130)に従って測定した。

| MF-test | TI-test | |

|---|---|---|

| Moisture content (wt%) | 8 | |

| Bulk density (kg-dry/m3) | 775 | 750 |

| Dimensions (mm) | W270 × L263 × H300 | |

| Wall temperature (°C) | 1 050 | |

| Coking time (min) | 360 | |

石炭の性状をTable 5に示す。配合品位と配合条件をTable 6に示す。試料石炭を乾燥した後,3 mm以下100wt%に粉砕した。Table 6に示す配合比率で各石炭銘柄を配合し,4種類の配合炭を作製した。乾留条件をTable 4に示す。配合炭の水分を8 wt%に調整した後,嵩密度750 kg/m3となるように乾留缶(W 270 mm×L 263 mm×H300 mm)に充填した。これを電気炉を用いて温度1 050°Cで360分間加熱した後,窒素雰囲気下で冷却した。得られた塊状コークス試料のコークス強度(ドラム強度指数DI15015)をJIS K 215130)に従って測定した。

| Coal brand | Ro (%) |

log MF (log/ddpm) |

TI (%) |

Ash (wt% d.b.) |

VM (wt% d.b.) |

Surface tension (mN/m) |

|---|---|---|---|---|---|---|

| T_A | 1.46 | 1.72 | 26.8 | 10.0 | 19.1 | 39.9 |

| T_B | 1.56 | 0.00 | 37.5 | 8.3 | 17.2 | 37.7 |

| T_C | 0.91 | 3.64 | 21.6 | 7.9 | 33.4 | 42.2 |

| T_D | 0.95 | 3.00 | 31.4 | 7.9 | 28.8 | 40.8 |

| T_E | 0.73 | 2.46 | 23.2 | 8.8 | 36.2 | 42.8 |

| T_F | 1.37 | 1.04 | 44.3 | 7.0 | 19.3 | 41.0 |

| T_G | 0.75 | 2.73 | 5.9 | 5.2 | 39.9 | 40.7 |

| T_H | 0.98 | 1.54 | 37.6 | 9.6 | 25.8 | 41.1 |

| T_I | 0.73 | 2.59 | 19.9 | 9.1 | 34.2 | 41.4 |

| T_J | 0.98 | 2.78 | 35.7 | 8.6 | 28.2 | 40.1 |

| T_K | 1.03 | 3.10 | 37.1 | 9.6 | 28.2 | 40.7 |

| T_L | 1.03 | 3.09 | 35.3 | 9.1 | 27.8 | 40.7 |

| T_M | 1.62 | 0.70 | 17.9 | 9.5 | 18.8 | 37.7 |

| Coal brand | Blend T_1 | Blend T_2 | Blend T_3 | Blend T_4 |

|---|---|---|---|---|

| T_A | 8 | |||

| T_B | 9 | 5 | 7 | 3 |

| T_C | 10 | |||

| T_D | 10 | |||

| T_E | 12 | |||

| T_F | 15 | 29 | 18 | 26 |

| T_G | 17 | 35 | 26 | |

| T_H | 19 | 11 | 20 | 22 |

| T_I | 25 | |||

| T_J | 10 | |||

| T_K | 20.0 | |||

| T_L | 23.0 | |||

| T_M | 5.0 | |||

| Ro (%) | 1.05 | 1.05 | 1.05 | 1.05 |

| log MF (log/ddpm) | 2.01 | 2.05 | 2.00 | 2.03 |

| TI (%) | 28.4 | 28.3 | 30.8 | 30.6 |

| γinter (mN/m) | 0.053 | 0.016 | 0.052 | 0.010 |

| DI15150 (-) | 80.8 | 81.1 | 79.6 | 80.9 |

二種類の石炭を配合した試料における銘柄間の表面張力差が接着強度に及ぼす影響を調査した。Table 7に,配合炭に使用した石炭銘柄,配合品位,二銘柄間の表面張力差および得られたコークスの接着強度を示す。Fig.1に配合炭のMFと接着強度の関係を示す。配合炭のMFの増大とともに接着強度は増加した。Miyazuら2)およびAramakiら4)は,配合炭のMFが高い場合,融着が支配的であり,一方で,配合炭のMFが低い場合,接着が支配的であると報告した。すなわち,配合炭のMFが高いほど,より多くの融着結合が生成されることを示唆した。したがって,Fig.1に示す結果において,配合炭のMFが高いほど,強度が高くなったことは,融着が接着よりも強い結合形態であることを示唆している。

| Sample | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

|---|---|---|---|---|---|---|---|---|---|---|

| Coal brand | Coal A | Coal D | Coal E | Coal A | Coal H | Coal H | Coal E | Coal H | Coal C | Coal G |

| Coal B | Coal B | Coal B | Coal D | Coal B | Coal D | Coal H | Coal F | Coal B | Coal H | |

| Ro (%) | 1.17 | 1.35 | 1.17 | 0.89 | 1.31 | 1.04 | 0.86 | 1.02 | 1.27 | 0.88 |

| log

MF (log/ddpm) |

1.30 | 1.69 | 1.70 | 1.71 | 1.86 | 2.26 | 2.27 | 2.29 | 2.36 | 2.36 |

| TI (%) | 30.9 | 31.1 | 20.2 | 39.8 | 30.7 | 39.6 | 28.7 | 39.2 | 23.5 | 30.6 |

| Difference of surface tension (mN/m) | 2.4 | 1.1 | 3.1 | 1.3 | 1.8 | 0.7 | 1.3 | 0.5 | 3.8 | 1.3 |

| Adhesive strength (MPa) | 36.8 | 67.9 | 34.6 | 64.2 | 57.4 | 88.4 | 134.9 | 144.0 | 137.7 | 125.3 |

Relationship between MF and adhesive strength.

Fig.2に二銘柄間の表面張力差の絶対値(Δγ)と接着強度の関係を示す。配合炭のMFが低い条件では,Δγが高いほど接着強度が低下した。これは前報18)で報告した傾向と同様の傾向である。一方,配合炭のMFが高い条件では,Δγが高い場合でも接着強度の低下は見られなかった。Miyazuら2)およびAramakiら4)は,配合炭のMFが低い場合,得られたコークスにおいて,石炭粒子の界面が残存することを報告した。また,Kanaiら31)は,非接着粒界には応力が集中するため,強度低下の原因になると述べた。これらの検討に基づくと,配合炭のMFが低い条件では,粒子界面が多く残存し,その粒子界面の接着性が強度を決定すると考えられる。そのため,接着強度が表面張力差に依存する傾向が得られたと考えられる。一方,Miyazuら2)およびAramakiら4)は,MFが高い場合,炭化過程において,連続したコークス基質が形成され,元の石炭粒子界面は消失することを報告した。さらに,Kanaiら31)は,配合炭中における低品位炭の配合比率が少ない場合,非接着粒界に起因する破壊ではなく,コークス基質そのものの破断が起こると考察した。これらの検討から,配合炭のMFが高い条件では,炭化過程において石炭粒子同士が合体して連続したコークス基質を形成し,その基質自体および基質構造が強度を決定すると考えられる。そのため,配合炭のMFが高い場合には,接着強度が表面張力差には依存しない傾向が得られたと考えられる。以上の考察から,配合炭のMFが低い場合,石炭粒子間の結合形態は接着が支配的となるため,粒子界面の濡れ性に影響を及ぼす表面張力差が,コークス強度の支配因子となると考えられる。

Relationship between surface tension difference and adhesive strength under different MF conditions.

錠剤試料の試験から,配合炭のMFが高い条件において,表面張力差がコークス強度に及ぼす影響が小さいことを示した。しかしながら,錠剤試料は試料の大きさが小さいため,配合炭のMFが高い条件では軟化溶融温度域において粗大な気泡が形成し,大きな気孔欠陥が残存しやすく,表面張力差以外の因子がコークス強度に影響を及ぼす可能性がある。したがって,塊コークス試料による評価も必要である。また,二種類の石炭から構成される配合炭のコークス強度は,他の配合品位(たとえば,Ro)の影響を受ける可能性がある。実用的な観点からも,同一配合品位のコークスを製造して,コークス強度を比較する必要がある。そこで,次節では配合品位を揃えた配合炭に対して乾留試験を行い,塊コークス試料を評価した。

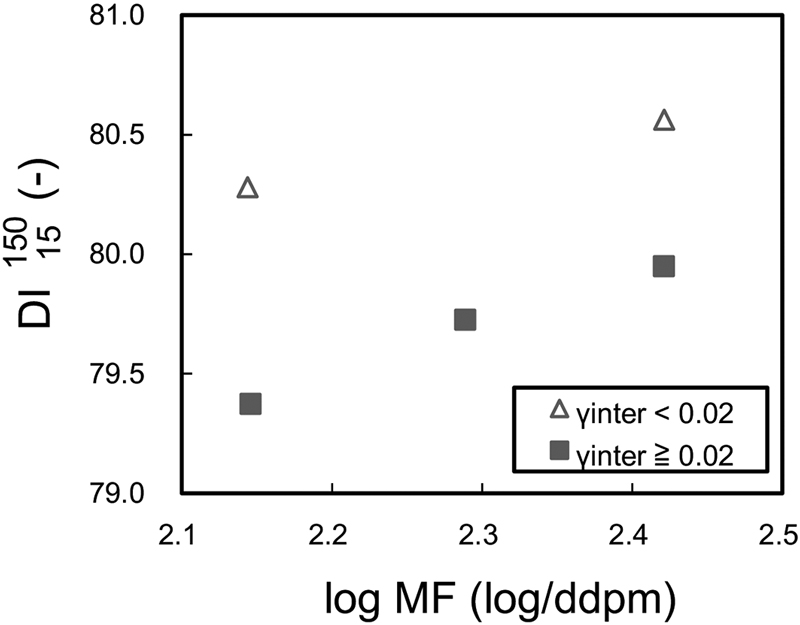

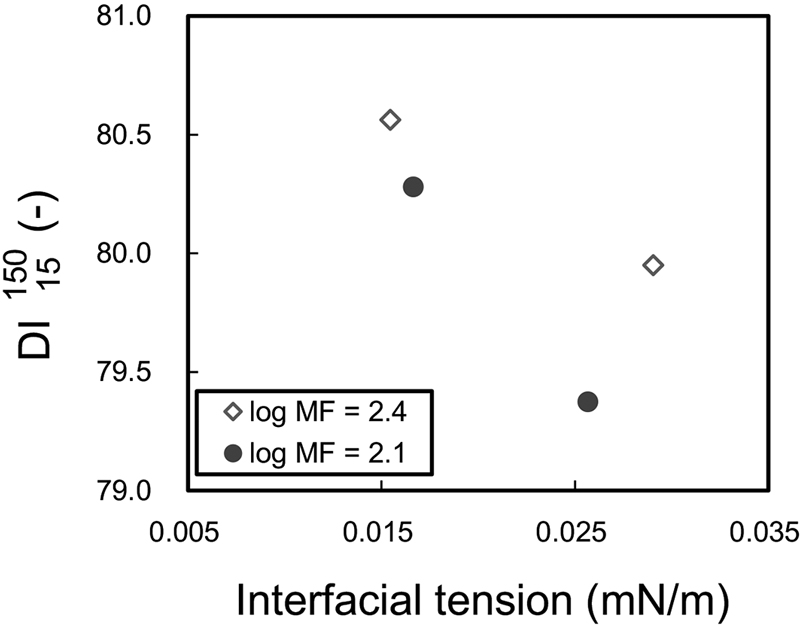

3・2 異なるMF条件下におけるコークス強度に及ぼす表面張力の影響MF-testにおける,配合炭のMFとコークス強度の関係をFig.3に示す。γinterの高い配合炭(Blend M_1,Blend M_2およびBlend M_3)から得られたコークスは,γinterの低い配合炭(Blend M_4およびBlend M_5)から得られたコークスよりも強度が低かった。また,γinterが高い場合,配合炭のMFの低下にともなってコークス強度が大きく低下した。γinterとコークス強度の関係をFig.4に示す。配合炭のMFが低い条件においては,γinterの増加にともなってコークス強度が大きく低下した。前報18)においても,γinterの増加にともなってコークス強度が低下する傾向が確認されており,本研究でも同様の傾向が得られた。この知見に加えて,本研究では,配合炭のMFが低い場合に,γinterがコークス強度に及ぼす影響が顕著になることが示唆された。

Relationship between MF and coke strength under different interfacial tension conditions.

Relationship between interfacial tension and coke strength under different MF conditions.

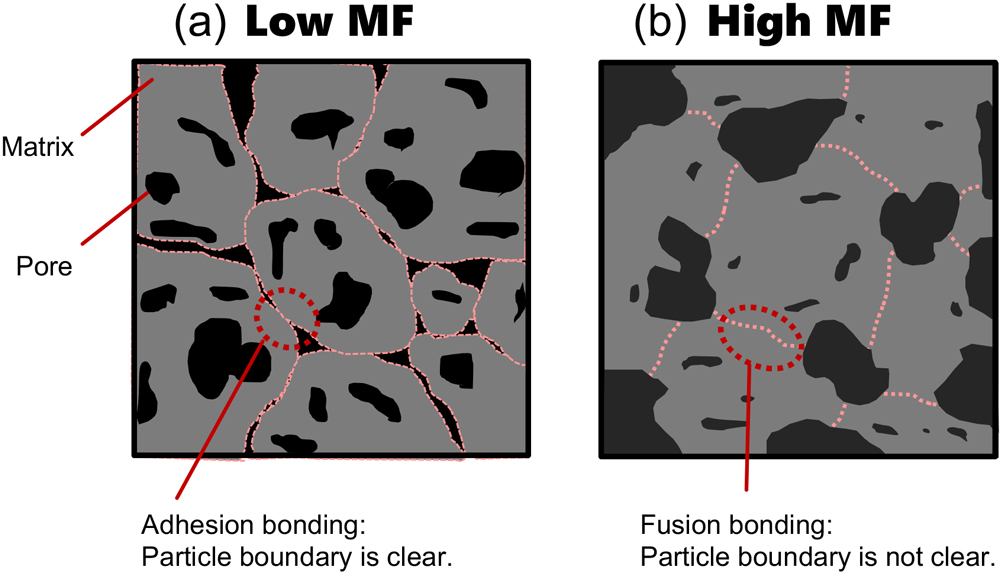

表面張力がコークス強度に及ぼす影響が,配合炭のMFによって変化するメカニズムについて検討した。Sasakiら6)およびMochidaら7)は,MFが低い石炭粒子は,炭化過程において,周囲粒子と接触していたとしても独立して炭化することを報告した。これらの検討に基づくと,配合炭のMFが低い場合,配合炭はFig.5(a)に示すような「接着」の状態にあると考えられる。この状態において,石炭粒子はわずかに軟化して互いに付着しているのみである。炭化後においても明瞭な石炭粒子界面が残存し,粒子同士は完全には一体化していない。また,Kanaiら31)は,非接着粒界は応力が集中するため,破壊の起点となりやすい部位の一つであると報告した。このことから,Fig.5(a)のような状態では,石炭粒子界面における接着強度がコークス強度の支配因子になり得ると考えられる。この接着強度は石炭粒子間の表面張力差に影響を受ける18)ため,配合炭のMFが低い場合,γinterがコークス強度に及ぼす影響が大きくなったと考えられる。

Estimated mechanisms of MF dependency of effect of interfacial tension on coke strength.

一方,Miyazuら2)およびAramakiら4)は,配合炭のMFが高い場合,炭化過程において,石炭粒子界面は消失し,連続したコークス基質が形成されることを報告した。これらの報告に基づくと,配合炭のMFが高い場合,配合炭はFig.5(b)に示すような「融着」の状態にあると考えられる。石炭粒子は溶融して互いに合体し,元の粒子界面は不明瞭となり,連続したコークス基質を形成する。Kanaiら31)は,配合炭中の低品位銘柄の配合比率が少ない場合,非接着粒界に起因する破壊ではなく,コークス基質自体の破断が発生すると考察した。このことから,Fig.5(b)のような状態では,コークス強度は接着性ではなく基質自体の強度や基質構造に支配されると考えられる。そのため,配合炭のMFが高い場合,γinterがコークス強度に及ぼす影響が小さくなったと考えられる。

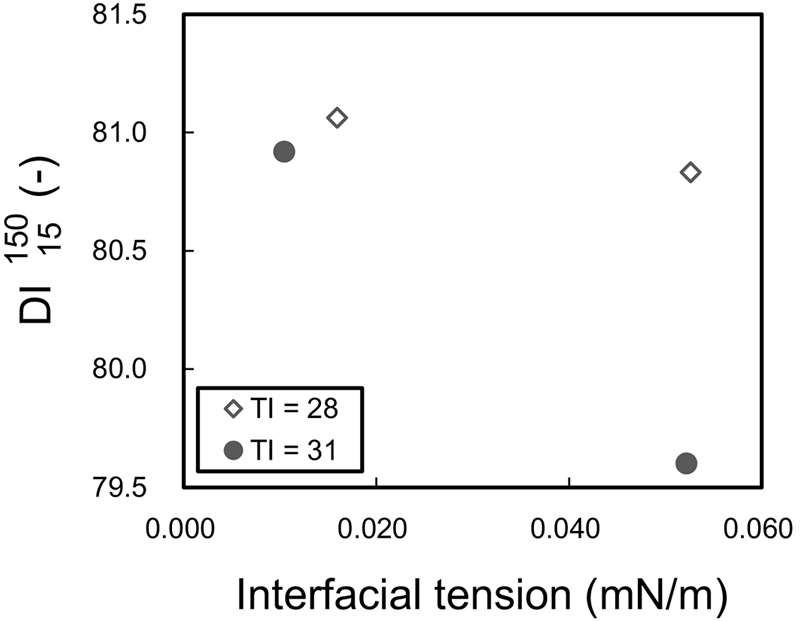

3・3 異なるTI条件下におけるコークス強度に及ぼす表面張力の影響TI-testにおける,配合炭のTIとコークス強度の関係をFig.6に示す。γinterの高い配合炭(Blend T_1,Blend T_3)から得たコークスは,γinterの低い配合炭(Blend T_2およびBlend T_4)から得たコークスより低強度であった。また,γinterが高い場合,配合炭のTIの増加にともなってコークス強度が大きく低下した。γinterとコークス強度の関係をFig.7に示す。配合炭のTIが高い条件においては,γinterの増加にともなってコークス強度が大きく低下した。以上の結果から,配合炭のTIが高い場合に,γinterがコークス強度に及ぼす影響が顕著になることが示唆された。

Relationship between TI and coke strength under different interfacial tension conditions.

Relationship between interfacial tension and coke strength under different TI conditions.

表面張力がコークス強度に及ぼす影響が,配合炭のTIによって変化するメカニズムについて考察した。Barriocanalら32,33)は,試料石炭中のイナート組織の混合比率を増加させると,炭化後のコークスにおいて,溶融した活性組織で包まれたイナート組織の割合が低下することを報告した。これらの報告から,配合炭のTIが高い場合,配合炭はFig.8(a)のような「接着」の状態にあると考えられる。配合炭のTIが高い場合,炭化過程において,活性組織はイナート組織を完全に包み込むことができず,イナート組織によって分断された状態となる。その結果,活性組織が互いに合体できず,不連続な活性組織由来のコークス基質が形成される。また,イナート組織は溶融性が低い,あるいは無いため,イナート組織と活性組織の界面における結合形態は接着であると考えられる。さらに,Roestら34,35,36)は,イナート組織由来のコークス基質の周囲に気孔が多く存在する場合,その部位が破壊の起点になると報告した。このことから,Fig.8(a)のような状態では,接着性がコークス強度の支配因子になり得ると考えられる。そのため,配合炭のTIが高い場合,γinterがコークス強度に及ぼす影響が大きくなったと考えられる。

Estimated mechanism of TI dependency of effect of interfacial tension on coke strength.

一方,Barriocanalら32,33) の報告から,配合炭のTIが低い場合,配合炭はFig.8(b)の状態にあると考えられる。配合炭のTIが低い場合,溶融した活性組織はイナート組織を完全に包み込むことができるため,活性組織は互いに合体することができ,連続した活性組織由来のコークス基質が形成される。Roestら34,35,36)は,イナート組織と活性組織の界面における接着が良好な場合,イナート組織と活性組織の界面に起因する破壊ではなく,コークス基質自体の破断が発生することを報告した。このことから,Fig.8(b)のような状態では,コークス強度は接着性ではなく基質自体の強度や基質構造に支配されると考えられる。そのため,配合炭のTIが低い場合,γinterがコークス強度に及ぼす影響が小さくなったと考えられる。

上記で考察したメカニズムが正しい場合,MFが低い場合やTIが高い場合に限らず,石炭粒子界面での接着性が支配的な条件下では,コークス強度に及ぼすγinterの影響が大きくなることが予想される。

3・4 石炭配合理論の拡張最後に,本研究で得られた知見を,従来の石炭配合理論と関連づける。Miyazuら2)およびOkuyamaら37)は,石炭配合理論としてMOFダイアグラムの概念を提案した(Fig.9中の太線)。従来,実用的な観点から,この概念図における流動性支配域から石炭化度支配域に遷移する際のMFの閾値の明確化に焦点が当てられてきたが,その閾値は未だ明らかになっていない。一方,本研究では,MFが低い領域では,接着性の影響が顕著になることが示された。この結果を踏まえると,従来の研究では,接着性の影響が考慮されていなかったために,MFの閾値を決定することが困難であった可能性がある。そこで本研究では,従来のMOFダイアグラムの概念に対して,接着性(界面張力)の効果を考慮した拡張MOFダイアグラムの概念を提案する(Fig.9)。この概念図は,γinterが低い場合,流動性支配域から石炭化度支配域へ遷移する際のMFの閾値が低くなることを意味している。

Expansion of conceptual diagram of MOF diagram system, including effects of surface tension.

表面張力のより効果的な利用技術を開発するために,表面張力がコークス強度に及ぼす影響を,種々の配合炭MFおよびTI条件下で調査した。その結果,以下の知見が得られた。

(1)配合炭のMFが低い場合に,表面張力がコークス強度に及ぼす影響が顕著であった。

(2)配合炭のTIが高い場合に,表面張力がコークス強度に及ぼす影響が顕著であった。

以上より,接着が支配的な条件下では,界面張力γinterの制御が重要であることが明らかとなった。本研究で得られた知見に基づくと,従来はコークス強度を低下させると考えられていたような配合炭のMFが低い条件下であっても,配合炭のγinterを制御することで高強度コークスを製造することが可能となる。このアプローチは,コークス製造プロセスで使用できる石炭銘柄の範囲を広げることに貢献し,より柔軟な石炭の選択を可能にする。例えば,配合炭のγinterを小さく制御することで,MFが低い条件やTIが高い条件でも高強度コークスを製造可能となることが期待できる。以上の知見を活用し,高強度コークスを製造することで,高炉における還元材比の低減や製鉄プロセスにおけるCO2排出量の削減が期待される。