2024 年 25 巻 4 号 p. 75-82

2024 年 25 巻 4 号 p. 75-82

アイスクリーム製造において,フリージングはアイスクリームの内部構造を決定づける上で,極めて重要な工程である.著者は,フリージング中の撹拌によって誘起される流動がフリージング中に起こる諸現象の支配パラメータであると考え,回分式フリーザを用いて撹拌速度がアイスクリームの内部構造に与える影響を検討してきた.本論文では,フリージング中の流動,および気泡・脂肪球サイズ変化,さらに作成したサンプルの融解特性について,これまでの取り組みを紹介する.撹拌速度を変えることで,気泡や脂肪球サイズ変化の速度論や作成されたサンプルの熱物性が異なることを示しており,フリージングプロセスを設計する上で,撹拌を基軸とすることは高度なプロセスの創出に寄与すると考えられる.

In ice cream manufacturing, freezing is an extremely important process in determining the internal structure of ice cream. The author considers that the fluid flow induced by agitation during freezing is a governing parameter for various phenomena that occur during freezing, and has investigated the effect of agitation speed on the internal structure of ice cream using a batch-type freezer. This paper presents the author’s investigation about fluid flow, the size change in bubbles/fat globules with time during freezing, and the melting characteristics of the samples. It was found that the agitation speed affects the kinetics of size changes of bubbles/fat globules and the melting characteristics of the samples. Thus, an advanced freezing process can be developed by optimizing the agitation operation.

アイスクリームは国内外問わず人気のデザートであり,日本では現在も売上額が増加し続けている[i].アイスクリームの特徴として,おいしさや味の多様性(フレーバなど)が挙げられ,今後も目新しい商品が開発されていくものと予想される.アイスクリームに限らず,商品の開発と製造プロセスの高度化は両輪で進んでいくことが理想ではあるが,アイスクリームの製造は複雑な操作が多く,プロセスを進化させることは容易ではない.一般的にアイスクリーム製造は原料(アイスクリームミックス)の調合に始まり,均質化,殺菌,エージングを経て,フリージングに移る.その後,まだ流動性を保った状態にて充填され,ハードニング工程で最終的な凍結を行い,パッケージされた状態で市場に出荷される.いずれの工程もアイスクリーム品質に影響を与える重要なプロセスであるが,アイスクリームの種々の特性を決定づけるのは内部構造であり,この内部構造の鋳型はフリージングプロセスで形成される.すなわち,アイスクリーム品質制御の観点からは,フリージングが最も重要といえる.フリージングプロセスでは回分式あるいは連続式のフリーザ内でアイスクリームミックスを冷却および通気させた状態で撹拌する.フリージングを経て,Fig. 1のようにアイスクリームの複雑な内部構造が形成される.アイスクリーム中では気泡界面に部分的に合一した脂肪球が吸着し,その脂肪球同士が凝集体を形成することで複雑なネットワーク構造となる.フリージング中には凍結(氷結晶核の発生と結晶成長),気泡運動(分裂や合一),脂肪球の凝集などが相互作用しながら進行し,複雑構造を形成していくが,これら諸現象の支配因子や速度論などが十分に理解されておらず,合理的なプロセスを設計する上で工学的課題は多い.現状,アイスクリームの学術研究は成分や組成の観点に立った食品科学的な取り組みが先行しているが,フリージングを工学的に解析した報告もある.代表例はGoff,HartelやWindhabのグループが主導したものであり[1-7],連続式あるいは回分式フリーザを用いたフリージングプロセスにおいて,気泡や脂肪球サイズに影響を与えるプロセスパラメータの抽出,さらにフリージング後にハードニングを経たサンプルのレオロジー特性や融解特性についても評価している.あるいは,井上のレビュー論文では[8],連続式フリーザのプロセスパラメータとアイスクリームの諸特性の相関関係についてモデル化を行っており,実産業で活用できるモデルが報告されている.しかし,フリージングにおける現象論については未知な点が多数残されている.例えば,凍結が進行するにつれ流体粘度は増加するが,フリーザ内でどのように流動状態が変化するかなどは全く不明である.流動や伝熱の観点からの工学的解析が進めば,アイスクリーム品質のより高度な制御手法あるいはフリーザの設計含め省エネルギー化に資する技術開発が期待できる.

Internal structure of ice cream after freezing.

このような背景のもと,著者は流体工学の視点を取り入れたフリージングの工学的研究を行ってきた.とくに,伝熱(冷却面での熱伝達),気泡や脂肪球のダイナミクスにおけるせん断作用,さらに内部構造の分散状態はいずれも流動が支配的となることに着目し,流動を誘起させる撹拌を基軸とした取り組みを展開してきた[9-11].本稿では回分式フリーザを用いて,撹拌速度をパラメータとしたときのフリージング中に起きる諸現象の解析結果の一部を紹介する.

本研究で用いた装置の概略図をFig. 2に示す.市販の回分式フリーザ(ICE-100,Cuisinart)に付属の撹拌翼を取り付け,トルクメータ(ST-3000II,佐竹マルチミクス)によって撹拌速度(N)を制御し,フリージング中のトルク(T)変化を測定した.フリーザの槽径(D)は147 mm,撹拌翼径(Dp)は140 mm,初期の液高さ(h)は約50 mmである.撹拌速度はN = 20-100 rpmの範囲で検討を行った.なお,通気操作は行っていないため,空気の取り込みは自由表面の乱れを介してのみ起こる.また,槽底から25 mm,槽璧から10 mmの位置において,K型熱電対を用いて温度計測も行った.ただし,撹拌翼の回転によって熱電対が巻き込まれるため,30 sごとに熱電対を測定箇所に挿入し,温度計測を行った.そのため,撹拌速度が比較的低速な条件でのみ温度計測を行った.熱応答に十分優れた熱電対を用いたが,ここで紹介する結果は継続的に温度計測したものではなく,あくまで目安の温度変化であることに注意されたい.

Experimental setup [9].

試料には「乳及び乳製品の成分規格に関する命令」(厚生労働省令)のアイスクリームに該当する無脂乳固形分:10.0%,乳脂肪分:8.0%の市販アイスクリームミックス(フロム蔵王 生乳ソフトミックス,山田乳業)を用いた.初期温度4°Cに調整したアイスクリームミックス700 gをフリーザに投入後,トルクメータの定格トルク(500 mN・m)に達するまで約35min間,撹拌を行った.

フリージング開始後,所定の時間においてごく少量のサンプルを取得し,気泡・脂肪球サイズ測定を行った.気泡については取得したサンプルをデジタルマイクロスコープ(DMS1000B,Leica Microsystems GmbH)で観察し,画像を取得した.サンプリングから画像取得までを最長1分以内で行い,倍率300倍で観察した.各サンプルにつき5枚以上の画像を取得し,画像解析ソフトImageJを用いて気泡径を計測した.得られた気泡径については,式(1)からSauter平均径(db32)を求めた.

| (1) |

ここで,nは気泡の数,dbiは各気泡径である.脂肪球サイズについては,レーザー回折散乱式粒度分布測定装置(LA-950V2,堀場製作所)を用いて計測した.取得したサンプルは4°Cで30分静置して融解させた後,アスピレータにて脱気処理を施した上で,サイズを計測した.

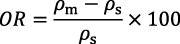

また,フリージング中の撹拌条件が最終的なアイスクリームサンプルの融解特性に与える影響を以下の手順にて検討した.フリージング後のサンプルを90 mLの容器に充填し,-20°Cの冷凍庫内で24 h貯蔵することで,アイスクリームサンプルを作製した.融解特性評価のための実験装置をFig. 3に示す.ハードニング後のアイスクリームサンプルを25°Cに制御されたインキュベーター (APCW-36,アステック製)内で網目が約3 mmの金網上にのせ,融解し金網を抜けて落下した重量を5分ごとに記録した.この重量の増加速度(傾き)を融解速度とした.なお,フリージング終了時点のサンプルが含む空気量を定量化するために,式(2)からオーバーラン(OR [%])を測定した.

| (2) |

ここで,ρm [kg/m3] はアイスクリームミックスの密度,ρs [kg/m3] はフリージング後のサンプルの密度である.なお,それぞれの密度は既知容量12 mLのガラス容器に充填したときの重量をもとに算出した.

Experimental setup for melting test of ice cream.

N = 20,100 rpmにおけるフリージング中の様子をFig. 4に示す.両者を比較すると,流動の様子は撹拌速度によって明らかに異なっていることがわかる.フリージング中,水分の凍結に伴い流体粘度が増加するため,流動場は逐次変化するが,その流動状態を把握することはプロセス制御や設計における基礎的項目の1つである.

Snapshot during freezing at N = (a) 20 and (b) 100 rpm.

撹拌中の挙動を観察する限り,フリージング後期においても流動性は有しており,連続体として扱える範疇にはある.一般に流体流動はReynolds数(Re)によって整理され,その状態(層流あるいは乱流)が判別される.撹拌槽内の流動状態は次式の撹拌Reに基づいて整理される.

| (3) |

ここで,ρは流体密度,ηは流体粘度である.フリージングでは,流体粘度は経時的に変化するため,直接計算することは難しい.そこで,Metzner-Otto則により,撹拌中のトルク変化からReおよび見かけ粘度(ηa)の変化を求めた.Metzner-Otto則の概略図をFig. 5に示すが,詳細は原著論文を参考にされたい[12].

Estimation of Re from Np based on Metzner–Otto concept.

撹拌槽の動力特性は動力線図とよばれるNp-Re曲線で表されるが,このNp-Re曲線は流体物性に依らず,装置固有のものである.ここで,Npは動力数とよばれ,次式で定義される無次元数である.

| (4) |

Npは粘度を含まない無次元数なので,計測されたトルク値から計算可能である.すなわち,対象の装置におけるNp-Re曲線を粘度既知の流体を用いて作成しておけば,アイスクリームのフリージング中のトルク変化からNpを算出し,対応するReを求めることができる.さらに,Reが求まれば式(3)より粘度ηを見積もることができる.このMetzner-Otto則は撹拌トルクに基づいているので,換言すれば,ここで求まる粘度ηは撹拌翼にかかる応力をもとに見積もられている.しかし,実際には槽内には速度や温度の分布があり,均一にフリージングが進行するわけではない.また,アイスクリームミックスおよび凍結中のサンプルは,shear-thinning性を有するため,槽内の剪断速度分布に応じて粘度も分布する.そのため,ここで求まる粘度はあくまで代表値であることを強調するため,見かけ粘度ηaと記述する.

例として,N = 30 rpmにおける温度と見かけ粘度の経時変化をFig. 6に示す.温度変化より,t = 5 - 7.5 minあたりは過冷却状態にあり,過冷却が解消されたあたりで見かけ粘度のジャンプがみられた.これは氷結晶の核生成と成長の初期にみられる現象で,粘度の増加挙動を増加することは凍結現象ダイナミクスの考察の一助になると考えられる.著者らのグループではスクロース水溶系の撹拌凍結における粘度(トルク)増加現象を考察し,凍結現象における撹拌操作の影響を報告した[13].アイスクリームのような複雑系にどこまで適用可能であるかは不明であるが,粘度(トルク)変動の解析はプロセス設計だけでなく現象理解にも役立つ一例である.Fig. 6の凍結開始後においては,指数的に見かけ粘度が増加していることが確認でき,トルクから粘度へ変換することで,フリージングに伴う粘度変化の定量化が行えることが示せた.

Time-course change in temperature and apparent viscosity at N = 30 rpm [9].

同様の手順で求めたフリージング中のReおよび見かけ粘度の経時変化について,撹拌速度の影響をFig. 7に示す.上述したように,過冷却状態が解除され凍結が開始すると,見かけ粘度が増加することでReが低下する挙動が確認できた.N = 20 rpmでは非常にReが小さく,とくにフリージング後期においてはRe < 1となっており,ほとんど流動していないといえる.N = 60,100 rpmにおいてもフリージング後期はRe ~ 101のオーダーであり,層流状態になることがわかった.一般に,物質を均一に混合するためには高Re条件が望ましいが,Fig. 7(b)からわかるように,これだけ粘性の高い流体を高Re条件撹拌することは動力的に現実的とはいえない.バッチ式フリーザではReが経時的に減少するが,産業用の連続式フリーザでは空間的に(流れ方向に沿って)減少する.すなわち,いずれにせよフリージング中後期の撹拌・混合に関する問題は避けては通れない問題といえる.一方,層流状態における混合促進の手法として,流体の折りたたみと引き伸ばしによって起こるカオス混合が挙げられる.カオス混合は必ずしも特殊な装置が必要なのではなく,撹拌方向を周期的に変動させる正逆交互撹拌によっても生じることが知られている[14].今後,このような新規撹拌手法を積極的に取り入れた試みが期待される.また,Fig. 7(b)より,撹拌速度が大きいほど見かけ粘度が低下する傾向が確認できた.アイスクリームミックスおよび凍結中のサンプルは,shear-thinning性を有するため,撹拌速度の増加すなわちせん断速度の増加による粘度低下の影響も見かけ粘度低下(Fig. 7(b))の要因ではあると予想されるが,高撹拌速度による空気の取り込み促進や気泡サイズの微細化も要因と考えられる.

Time-course change in (a) Reynolds number and (b) apparent viscosity during freezing [11].

N = 20,100 rpmにおける,凍結開始後のサンプル中の気泡画像をFig. 8に示す.いずれの撹拌速度においても時間が経つにつれ,気泡数が増加することが確認できた.また,N = 100 rpmでは自由表面が激しく乱されるため,必然的に気泡の数は多くなっている.気泡サイズに着目すると,いずれの画像においてもばらつきがあるので,式(1)で求めたSauter平均径db32で評価し,その結果をFig. 9に示す.平均径の経時変化はN = 20,60 rpmの低〜中撹拌速度とN = 100 rpmの高撹拌速度で異なる傾向がみられた.N = 20,60 rpmでは,t = 24 -30 min でdb32は増加し,t = 33 minでは低下した.これはt = 24 -30 minにおいては気泡の分裂が起こりにくく,より大きな気泡の取り込みが優位であることを示しており,t = 33 minでのdb32の低下は,流体粘度が上がることで気泡に応力がかかりやすくなり,気泡分裂が促進されたためと推察できる[15].一方,N = 100 rpmでは,t = 24 -30 min でdb32は単調に減少しているが,これは取り込まれた気泡が高剪断力によって分裂されていくことが優位であるためである.t = 33 minで増加に転じるのは,気泡数も多く,さらに強く撹拌されることで気泡同士の接触頻度が上がるため,気泡同士の合一によるものと考えられる.以上より,気泡サイズの変化については現象の直接観察するなど,より詳細な検討が必要ではあるが,撹拌速度によってサイズ変化の速度論が異なることを示せた.

Series of snapshots bubbles in the sample at N = (a) 20 and (b) 100 rpm [11].

Time-course change of Sauter average diameter of bubbles with N = 20, 60, and 100 rpm [11].

N = 20,100 rpmにおける,凍結開始後のサンプル中の脂肪球サイズ分布をFig. 10に示す.なお,図中の実線は市販のアイスクリームミックスのものを示す.いずれの撹拌速度においても,30-40 mmあたりに2つ目のピークが確認でき,これが凝集体に相当する.まず,Fig. 10 (a)より,t = 25,30 min間の凝集体ピークの差異はそれほどみられないが,t = 35 minにおいては明らかに30-40 mm付近の凝集体のピーク割合が減少している.これは,N = 20 rpmのような低撹拌速度においても脂肪球凝集体の破壊が起こっていることを示唆している.一方,Fig. 10(b)が示すように,N = 100 rpmでは,凝集体ピーク割合の減少は顕著であり,凝集体破壊がより促進されることがわかる.凝集現象をより定量化するために,原料の市販アイスクリームミックスの脂肪球サイズ分布において,その累積分布が90%(v/v)に達したときの粒径(df90)を基準として凝集率(Degree of Aggregation:DA)を以下の手順で算出した.フリージング中の測定サンプルにおいてdf90に達したときの累積分布をV [%(v/v)]とすると,凝集が起こった際はdf90以上の脂肪球割合が増えるため,必然的にV [%(v/v)] < 90となる.つまり,累積分布の低下分90 − V [%(v/v)]は凝集によって生じたものと考えられる[16].よって,この低下分の割合を凝集率と定義すると,凝集率(DA)は以下の式で表される.

| (5) |

各撹拌速度におけるDAの経時変化をFig. 11に示す.各プロットの有意差検定については原著論文を参考にされたい[11].いずれの撹拌速度においても,t = 10 -15 minの間で,凍結が開始したが,そのあたりでDAが増加しているのは凍結濃縮に類似した現象が起こり,脂肪球同士の接触が促進されたことが一因と考えられる.その後,t = 30 minまではいずれの撹拌速度においてもDAが低下した.これは上述したように凝集体破壊が起こっているためといえる.一方,N = 100 rpmでは,t = 35 minにおいてDAの再増加がみられ,高撹拌速度では再凝集が起こる可能性も示唆された.しかし,ここで用いたDAはあくまで脂肪球サイズ分布から求めたものであり,凝集に大きく寄与する脂肪球の不安定化についての定量化は行えていない[17].さらに,脂肪球は気泡面に吸着した状態で凝集体を形成していくため[18],Figs. 8-11は気泡-脂肪球間の相互作用も加味しながら考察する必要がある.本稿で論じた結果はいずれも基礎的知見ではあるが,フリージングプロセスの高度化に向け,さらに工学的な解析(例えば数値流体力学による詳細な現象解明)を行う上での基盤になりうるだろう.

Time-course change in fat globule size distribution at N = (a) 20 and (b) 100 rpm. Solid line corresponds to ice cream mix [11].

Time-course change in degree of aggregation [11].

フリージング後,サンプルを冷凍庫内で24 h凍結させたサンプルにおける融解曲線をFig. 12に示す.Fig. 12から,フリージング中の撹拌速度が大きいほど融解時間が短くなる,すなわち,溶けやすいアイスクリームであることがわかった.とくにN = 100 rpmのサンプルでは顕著に融解が早くなった.一般に,気泡は熱伝導率が小さいため,アイスクリーム中で断熱材の役割を担い,空気量の多いアイスクリームほど融解が早いと考えられている[19].そこで,Fig. 12中の融解速度(質量変化速度)が一定の領域における傾きとオーバーラン(OR)値の関係をFig. 13に示す.その結果,ORが増加するほど融解速度が大きくなる傾向がみられた.空気の熱伝導率自体はアイスクリームの固相部より小さいが,空気を多く含むことで,密度および比熱も小さくなることで熱拡散率が小さくなり,融解が早くなったことが一因と考えられる.あるいは,Koxholtらが述べているように[18],大きなサイズの脂肪球凝集体があると,ドリップを堰き止めることで融解が遅くなるという考えに則れば,Fig. 10に示すように撹拌速度が大きくなると凝集体破壊も起きやすくなることが,融解速度増加につながったとも考えられる.融解特性については,より詳細な検討が必要ではあるが,フリージング中の撹拌速度の違いによって,最終生成物の熱物性も異なることがわかった.

Melting curve for hardened ice cream for various agitation speed during freezing [10].

Relationship between melting rate and OR [10].

アイスクリーム研究において,最終的に著者が目指すのはFig. 1のような複雑な分散構造をテーラーメイド的に制御可能なプロセスを開発することである.ここでは,撹拌速度をパラメータとした例を紹介したが,撹拌翼の形状や撹拌手法についても検討を進めている[20].産業応用を見据えれば,連続式への展開も欠かせない.また,地球規模でみれば限られた食資源・水資源を有効に活用するための手法,あるいは省エネルギー・脱炭素への配慮も欠かせない.化学工業では,生産プロセスのあらゆる面での高機能化を目指した設計論としてProcess Intensification(プロセス強化)が注目を集めて久しい.著者はこの概念を食品加工へ応用すべく,Food Process Intensificationを提唱している[21].しかし,素材としての特性や最終的な評価が官能検査によることの難しさなど食品産業ならではの課題を解決しない限り,単に化学工業で成功した手法を導入するだけではFood Process Intensificationの達成はみえてこない.とくに,アイスクリームがそうであるように,食品加工は内部構造も意識したプロセッシングが求められる.この場合,既存の装置ありきでプロセスを構成するのではなく,望ましい構造を実現するためにはどのようなプロセッシング(流動,熱・物質移動)を行うべきかを出発点として,新しいプロセスをデザインする必要があるだろう.University of Birmingham(英国)では,Formulation Engineeringという学問体系を提唱しており[ii],人間官能が評価する製品(化粧品や食品)を対象として,理想的な内部構造の実現を機軸としたプロセス創出に取り組んでいる.ここでは,食品工学,バイオ工学,混相流工学など異なる分野の研究者が協同体制でプロセス工学を推進している.これまでの縦割り型学問体系から,目的に応じた横割り型体制で研究分野を開拓する取り組みは大いに参考になるところであり,著者のアイスクリーム研究の今後の展開にも取り入れたい視点である.

i) https://www.icecream.or.jp/iceworld/data/performance.html (Aug. 31, 2024)

ii) https://www.birmingham.ac.uk/research/centres-institutes/formulation-engineering/about-formulation-engineering (Aug. 31, 2024)

本研究は,著者が学位取得後,静岡県立大学 食品栄養科学部 食品生命科学科の食品工学研究室に着任したことを契機に開始したものです.研究遂行にあたり,下山田 真教授には分析手法だけでなく,食品工学全般の考え方など多くのご助言をいただきました.食品工学研究室の学生諸氏,なかでも本研究を遂行してくれた学生諸氏に心からお礼申し上げます.脂肪球サイズ測定には,静岡県工業技術研究所の粒度分布測定装置を使用させていただきました.また,大阪市立大学 大学院工学研究科 機械物理系専攻(現 大阪公立大学)に異動後は機械工学の視点を重視した研究を行なっており,伊與田 浩志教授には装置製作や計測手法についての多くのご助言をいただきました.熱プロセス工学研究グループの学生諸氏,とくに実験を担当してくれた学生諸氏にもお礼申し上げます.

また,本研究の一部は,JSPS科研費20K21110,21KK0261,(公財)ロッテ財団の助成により行われました.ここに感謝申し上げます.