2021 年 2021 巻 7 号 p. 63-72

2021 年 2021 巻 7 号 p. 63-72

国内産リンゴ加工原料の需要拡大に応えるために,カラムナータイプのリンゴ樹を用い,年間の労働時間を 6 割以上削減して毎年反収で 8 t が実現可能か検討した.毎年安定した収量を確保するためには,カラムナータイプリンゴの特性である隔年結果性を利用し,無摘果で 1 果そうに 3 個以上結実させる過着果を樹列毎に隔年で交互に繰り返す隔年交互結実法が有効であった.570 本/10 a の密植条件であれば,園地の半分の樹列の着果だけでも,反収で 10 t 程度になると推定された.着果量が増えると果実品質は低下するが,過着果させても果実重で 150 g,糖度で 10ºBrix は維持していた.大量に着果した果実を樹冠下に広げたネットに落として回収する方法で,収穫時間を削減することも可能であった.着果管理,着色管理を省略し,収穫時間を短縮することで,年間の労働時間を 6 割以上削減できると推定された.本研究で提示する省力的な管理で反収を増やす栽培方法は,加工専用のリンゴを生産する手法としては極めて有用であると考えられる.

リンゴ生産の多い EU やアメリカ合衆国では,生産されたリンゴの 30 ~ 40% は加工用として取り扱われている(USDA foreign Agricultural Service,2020). 加工用途向けのリンゴは,生果用を生産する中で生じる小玉果や傷果などが主に利用されており,当初から加工用途向けとして栽培されているわけではない(Crassweller and Greene, 2003).すなわち,EU やアメリカ合衆国では,生果用生産を目指した栽培でも,生果としての販売基準に満たない果実が 30 ~ 40% の割合で生じてしまうことを意味している.生産されたリンゴのうちで加工用として取り扱われる割合は国によって異なり,中国は 5 ~ 8%である(USDA foreign Agricultural Service, 2020).EU やアメリカ合衆国で加工用の割合が多い理由の一つには,それら生産量の多い国では人手の必要な収穫作業に経験の少ない雇用労働者を多く使うため,収穫時の果実の扱いが悪く,さらに収穫した果実をビン(bin)と呼ばれるリンゴが 400 kg 入る大きなコンテナに入れて運搬するため,果実が傷みやすいことが挙げられる(Hussein et al., 2020,Watkins, 2003).一方,中国の加工用の割合が低い理由は,家族経営中心の狭い園地でリンゴ栽培をしており,高品質な果実生産を目標としているため不良果を除く摘果作業に時間を割いているとともに,収穫からその後の扱いにも気を配っているためと思われる(宇野,2006).

日本のリンゴ生産量に占める加工用の割合はおよそ 15% である(農林水産省,2020).日本では,農協による選果で規格外となって加工用に回されると,単価が大きく下がり収益がほとんど見込めないため,一般的には山選果と呼ばれる収穫時に園地で不良果を取り除く作業を行い,高い単価が見込まれる外観のよい果実だけを農協に出荷する方法を取っている.この山選果で除かれる果実の量が,一例では 50%と報告されている(長谷川,2015).したがって,日本においても,生果用の基準から外れてしまう果実がかなり生産されている可能性がある.リンゴの生産量の多い青森県には,生産者から直接リンゴを買い取る集出荷業者が多く存在しており(栗林,2013),山選果で除かれた不良果を回収し,加工用として利用する仕組みができている.そのため,日本のリンゴ果汁の生産量の 8 割近くは青森県が占めている(日本園芸農業協同組合連合会,2019).しかし,果汁原料の単価は生果の 1/5 程度であり(農林水産省,2020),手間をかけて山選果で除かれた果実を集めるよりは輸入する方が経済的であるため,加工原料の多くを輸入で賄っている分,リンゴの国内自給率は 60% にとどまっている(農林水産省統計情報,2018a).アメリカ合衆国では,収穫した果実はすべて選果場に持ち込まれるため,傷果なども加工用として有効に利用されている.しかし,加工用のリンゴの単価は生果の 1/4 程度であるため(Zhang et al., 2016),収穫した果実に加工用が多く含まれてしまうと,収入より選果コストの方が高くなってしまう(Mizushima and Lu, 2011).

平成 29 年から食品表示基準が一部改正され,国内で加工されたすべての製品について原料の原産地の表示が求められるようになった.リンゴ果汁についても国内産をアピールすることができるため,果汁原料の国内産の価値が高まると期待される.搾汁メーカーが国内産の果実を原料に使うためには,国内で加工用リンゴを安定的に供給できる体制を整備する必要がある.規格外果実の供給量は,その年の気象条件や果実の出来映えに依存しており,毎年一定量を農協の規格外品や山選果により除かれた果実だけで確保するのは難しい.また,加工用リンゴの単価はリンゴ果実の生産量に応じて変動する.原料の安定確保の観点から搾汁メーカーは原料の一定量を契約栽培により確保しており,今後,国内産果汁の需要の増加に応えるためには,加工専用のリンゴ生産も必要になると思われる.

加工用リンゴは,生果用ほど高い品質は求められない.したがって,加工専用の果実生産を目的とすれば,生果用を目的とした栽培よりも手間をかけずに管理することで安い単価でも収益を上げることが可能と考えられる.加工用では,外観の善し悪しは問われないため,着色管理は省略することができる.また,果汁原料とするならば,果実が小さくても果形が不揃いでも問題ないため,樹上で果実の大きさや形を吟味して選別する仕上げ摘果も必要ない.一方,加工用といえども省略できない作業もある.せん定作業については,手をかけないと,枝が混み合って作業性が悪くなるばかりか,光の透過性も悪くなるため花も着きにくくなる.また,加工原料となると単価が安いため反収を上げる必要があるが,手カゴで一つ一つ摘み取る一般的な方法では収穫に要する時間は収量に応じて長くなってしまう.

農林水産省の最新の統計資料では,リンゴ作の年間の労働時間は 10 a 当たりで 289 時間となっている(平成 30 年度営農類型別経営統計,農林水産省統計情報,2018b).加工専用のリンゴ生産であれば省略できる作業は,着色管理にかかる時間と生産者が個別にリンゴを販売するための作業である包装・梱包・出荷にかかる時間で,作業別に集計した資料では,両者を併せると全体の 30%程度となる(表 1).加工用果実の単価を生果用の 1/5 とした場合,労働時間が 30%程度削減されただけでは,加工専用のリンゴ生産が平均的なリンゴ作経営と同等の労働生産性となるためには反収で 10 t 近く必要となる(図 1).試算に用いた平成 24 年度の平均反収は 2.3 tであることを考えると,この収量を達成するのはかなり難しい.一方,摘果などの着果管理を省略すると,労働時間は 6 割削減されることになり,反収 8 t が必要と試算される(図1).これは,単年度であれば,摘果の程度を軽くするだけで達成できる数字であるが,毎年安定して反収で 8 t を採るには,栽培技術の革新が必要となる.さらに,この試算では,省略した作業以外の労働時間は変わらないことを前提としているが,実際は,上述したように収量が増えると収穫作業時間も増える.したがって,収量が増えても収穫作業時間が増えない省力的な収穫方法も検討する必要がある.加工用果実の場合は多少の傷も容認されるため,手荒な収穫の方法も考えられる.

リンゴには,側枝が横に伸びずに筒状の樹形を示すカラムナータイプと呼ばれる系統がある(図 2).カラムナータイプは樹冠がコンパクトなため,垣根状に密植することで,着果が平面状になり,着果管理のみならず収穫作業も単純となる.また,カラムナータイプは,ほとんどの側枝が 5 cm 以下の長さで成長を止めるが,中には徒長的に数十センチ伸びる枝が生じるため,せん定作業としては,この徒長した枝を切除することになるが,切る枝が明確であるため作業は単純である.このような特徴を持つカラムナータイプを加工専用のリンゴ栽培に用いることで,着色管理以外の作業時間も大幅に減らすことが期待でき,年間の作業時間を 6 割以上削減できる可能性がある.毎年安定して反収 8 t を実現する技術が確立されれば,労働力不足で現在の耕作面積を維持するのが困難な状況になった場合,耕作地の一部を加工専用のリンゴ生産園とすることで,耕作放棄することなく,収益を維持することができる.また,加工専用のリンゴ園であれば,同じ労働力でも耕作地を増やすことが可能かもしれない.密植に適したカラムナータイプであれば,比較的小さな面積の拡大や改植にも対応しやすい.そこで,カラムナータイプのリンゴ樹を用い,加工専用として摘果を行わずに年間の労働時間を 6 割以上削減して毎年安定して反収 8 t が実現可能か検討した.安定して反収 8 t を収穫する方法として,カンキツ栽培で実用化されている隔年交互結実法(農研機構果樹研究所,2005)を検討した.隔年交互結実法は,園地,樹列もしくは枝ごとに着果年と不着果年を明確に分け,それを交互に繰り返す栽培方法で,隔年結果性の強いカンキツでは省力的な着果管理方法として実績がある.着果年の翌年は不着果でよいならば,着果年は無摘果で大量着果させることが可能となる.そこで,樹列ごとに着果樹と不着果樹を分け,半数の樹列の着果で反収 8 t が可能か検討した.

1.供試樹および栽培管理方法

試験は,農研機構果樹茶業研究部門盛岡研究拠点(岩手県盛岡市)の圃場で行った.カラムナータイプリンゴとして,果樹茶業研究部門でカラムナータイプリンゴ育成を目的とした交雑で選抜した,系統番号 5-12786 を試験に用いた.この系統は,試験開始時点で最も品質の優れるカラムナータイプリンゴであった.片親は‘ふじ’であり,もう一方の親は,カラムナータイプリンゴの起源である‘ウィジック’ から 2 世代進んだ系統である.2011 年 3 月に,長さ 40 cm に調整したリンゴ台木‘JM7’の挿し穂に接ぎ木し,密封して冷蔵庫で保存し,同年 4 月に試験圃場に挿し木した(接ぎ挿し).同年 11 月に活着した接ぎ挿し苗を堀上げ,樹間 0.5 m で 2 列(1 列 16 本植え,列間 3.5 m)に植え付けた(栽植密度 570 本/10 a).カラムナータイプは,若木では先端の数芽から強い新しょうが発生するため,先端が地上 1 m 付近に達するまでは先端の 1 本の新しょうを残して他の強い新しょうを冬のせん定時に除去し,地上 1 m 付近で発生した強い新しょう 2 本を主枝として残して,それ以降は 2 本主枝(主幹)の形で維持した.主幹先端以外は,6 cm 以上伸びた枝はせん定時にすべて除去した.収穫作業を容易にするため,2 本主枝を水平面に対して 25 度程度傾けた斜立仕立てにした(図 3).せん定はリンゴ栽培歴 20 年の職員 1 名が行い,せん定時間を記録した.定植 5 年目(2016 年)には,各樹の枝葉で樹間および列間が満たされ,樹冠が完成した.摘果は,結実初年度(定植 2 年目)は着果数が少なかったためすべて着果させ,結実 2 年目と 3 年目は摘花剤(石灰硫黄合剤)と摘果剤(NAC 剤),4 年目以降は摘果剤のみの管理とした.定植 6 年目(2017年)から,樹列ごとに着果させる年とさせない年を交互に繰り返す管理とするため(樹列別隔年交互結実),片方の樹列の花をすべて摘み取る(全摘花)とともに,もう一方の樹列は,まったく摘果を行わなかった(無摘果).その他の管理は,一般的なリンゴ栽培に準じて行った.収穫は,手カゴを用いた通常の方法の他に,樹冠下に落とした果実をネットで受け止める簡易な果実回収装置(図 4)を用いた方法でも行った.回収装置はホームセンターで売っているアングルを組み合わせて骨格を作り,そこに果実を受けるネットを張った.さらに,キャスターを取り付け,樹列に沿って容易にネットを移動させることができるようにした.ネットは目合い 4 mm の防風ネットを用いた.果実を回収するリンゴ専用のコンテナは,ネットとは独立した台車に載せ,コンテナを取り出しやすいようにした.樹冠下に果実を落とす方法として,人が果実をつかんで落とす方法と,リンゴ樹の幹をゆすって果実を落とす二通りの方法を試した.収穫は,リンゴ栽培歴 5 年以上の職員が行い,時間を記録した.

収穫に先立ち,すべての果実に樹番号を記し,収穫した果実は樹ごとに分け,果数と重量を測定し,樹ごとに平均果実重を算出するとともに,各樹 3 ~ 5 果について,糖度を測定した.糖度は,果実全部をジューサーで絞って得られた果汁を糖度計(PR-100,(株)アタゴ)で測定した.

2.樹齢ごとの収量の推定

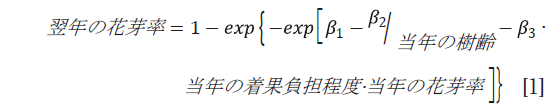

摘果程度は,当年の収量を決めるだけでなく,翌年の花芽数にも影響を及ぼす.当年の着果量が多いと,翌年は花芽が減り収量が落ちる(隔年結果).毎年安定した収量を得るには,当年の着果量と翌年の花芽着生との関係を明らかにし,隔年結果しない最適な着果量となるように摘果する必要がある.本試験では,逆に,まったく摘果せずに過剰に着果させることで,翌年は花が着かないようにすることを樹列ごとに交互に繰り返すこと(樹列別隔年交互結実)で,摘果作業の省力化を目指した.過剰着果させた翌年にも花が着いてしまうと,その個体も摘果が必要になってしまうため,隔年交互結実を摘果作業なしで成立させるためには,過剰着果させた(無摘果で管理)翌年はまったく花が着かないことが条件となる.本試験の供試系統において,どの程度着果させれば翌年に花が着かなくなるかを明らかにするため,Iwanami et al. (2019)の花芽率推定モデルを本試験のデータに当てはめ,着果量と翌年の花芽率との関係から隔年交互結実となる着果負担程度を求めるとともに,そのように着果管理した場合の収量を推定した.具体的には,以下の式

に,各樹の樹齢(2 ~ 8 年)ごとの着果負担程度,花芽率と翌年の花芽率のデータを代入して非線形回帰分析によりパラメータ(β1, β2, β3)を求め,着果負担程度を変えて得られる翌年の花芽率の値から,隔年交互結実となるための各樹齢での最適着果負担程度を推定した.着果負担程度は幹断面積あたりの着果数とし,収穫果数を前年落葉後の幹断面積(接ぎ木上部 20 cm の幹周から換算)で除した値とした(果/ cm2 幹断面積).花芽率は,頂芽数に対する頂芽花そうの割合とし,開花時に調査した.

収量は,頂芽数 × 花芽率 × 1 花そうあたりの着果数×平均果実重とした.頂芽数は,樹齢 4 年の若木までは1樹の全頂芽を数え,樹冠が完成した樹齢 5 年以降は,1 樹 100 頂芽として計算した.モデルによる花芽率の推定は,非線形回帰分析(SAS の NLIN procedure) で行った.

供試樹のカラムナータイプ系統は,2 年生樹(定植 2 年目,接ぎ木後 3 年目の生育中)で約半数の個体に花が着いた.3 年生樹から開花後,摘花剤および摘果剤を処理したが,仕上げ摘果を行わなかったため着果量は全体的に多かった.3 年生樹は,まだ開花数が少なかったため,着果量が多くても翌年の花芽着生への影響は小さかったが,4 年生または 5 年生樹で着果量が多いと,翌年は花がまったく着かない隔年結果の状態となった(図 5).

着果の程度(着果負担)を幹断面積(cm2)あたりの着果数で表し,果実品質との関係をみると,1 樹あたりの平均果実重と糖度は,着果負担が重いほど下がる傾向にあったが,果実重では,過剰に着果させた場合でも 150 g 程度であり(図 6A),糖度は 10ºBrix 程度であった(図 6B).

着果負担の程度と翌年の花芽率との関係を明らかにするため,2013 年(2 年生樹)から 2019 年(8 年生樹)までのそれぞれの樹齢の花芽率と着果負担程度を個体ごとに式[1] に当てはめ,パラメータを推定した.その結果,翌年の花芽率は,

で表されることが示された.この式から推定した花芽率と実際の花芽率とは,個体によっては年によって大きく外れる場合もあったが,相関係数は高く,この式で翌年の花芽率を概ね推定できると考えられた(図 7).

上記の花芽率推定モデルを用いて,隔年結果を引き起こす着果負担と,その場合の反収を計算した.供試系統の花芽率は3 年生樹で 0 ~ 0.5 程度であったが(図 8B の灰色の線),3 年生樹は着果させずに,4 年生樹で着果量を幹断面積当たりで 7 果程度(1 果そう 3 個程度)にすると,翌年はほぼ花が着かなくなると推定された(図 8A-B).5 年生樹で花が着かずに 1 年休むと 6 年生樹では花芽率で 0.8 以上となり,その年に着果量を幹断面積あたりで 10 果程度(1 果そう 3 個程度)にすると,翌年以降は完全な隔年結果状態になると推定された.2020 年(9 年生樹)まで花芽率を調査した個体の中には,推定した花芽率と同様の変動を示すものが存在しており(図 8B),このような隔年結果のサイクルを引き起こすためには,1 果そうに 3 個程度着果させることが必要であることが明らかとなった.1 果そうに 3 個以上着果させても同様の隔年結果サイクルとなるため(データ省略),摘花剤や摘果剤を処理せず,無摘果で管理することが隔年結果には必要であった.この着果条件では,10 a あたり 570 本植えの半分のカラムナー樹しか着果しなくても,1 花そうに 3 個着果させて 1 果 150 g とすると,その年の反収は 10 t 程度になると推定された(図 8C).

樹列ごとに隔年交互結実させるためには,片側の樹列では,上記の着果サイクルと反対のサイクルで着果管理する必要がある.上記の方法は,多くの個体で花が着く 3 年生樹の時に全摘花することで,花芽率が高くなった4 年生樹を過着果させて隔年結果を誘導するものである.これに対し,3 年生樹を無摘果で過着果(1 果そう 3 個以上)させても,花芽率が低いため着果負担はそれほど大きくなく,翌年もまた花が着いてしまう.この時の花芽率も低いため,その年に過着果させても,また翌年も花がついてしまう(図 9).しかし,過着果を繰り返すことで,7 年生樹から隔年結果サイクルに入る.片側の樹列をこのように管理することで,樹列ごとに隔年交互結実させることができる.本供試樹のカラムナータイプリンゴでは,各個体の生育が揃っていれば,3 年生樹の時に園地の半分の木を全摘花するだけで,それ以降は摘果を行わずに過着果させ続けるだけで,園地の半分ずつの木が結実を交互に繰り返すようになると推定された.

無摘果で管理した場合の収穫時間を測定した.一般的なリンゴの収穫は,片手に持った手カゴの中に収穫したリンゴを入れ,カゴが一杯になるとリンゴ専用コンテナに収穫した果実を並べるという行程で行われる.木からカゴへ,カゴからコンテナへと,果実を 2 回動かすのに時間を多く要し,作業時間は主に収穫果数に比例する.

本試験で,カラムナータイプ 3 ~ 5 樹を手カゴで収穫し,1 樹あたりの平均収穫時間から 10 a あたりに換算した作業時間は 70 ~ 90 時間であった(表 2).この時間は,リンゴ作平均の収穫時間よりもかなり長い(表 1).一方,樹冠下に広げたネットの上に人手でつかんだ果実を落として回収する方法では,果実を完全につかむ必要が無く,果実を軽くひねるだけで果実は下に落ち,さらに両手で別々の果実を同時につかむことができるため,10 a 当たりの換算作業時間は 40 時間前後となり,手カゴで収穫した場合の 1/2 の時間で済んだ(表 2).さらに,木を揺すって果実を下に落とす方法では,作業時間は 20 時間程度で手カゴ収穫の 1/4 の時間で果実をコンテナに回収できた.しかし,木を揺すって果実を落とす方法では,枝が折れて一緒に落ちることが多く,果実に傷が付きやすく,木も痛むことから,積極的に採用する方法とは思えなかった.果実回収装置は,収穫者が移動するときに軽く押すだけで位置を変えることができるため,装置を動かすための特別な時間は必要としないが,収穫作業以外のコンテナの回収およびコンテナの運搬時間は測定しなかったため,表 2 の 10 a 当たりの換算作業時間は実際より短く見積もられていると思われる.

せん定時間は,10 a あたり換算で 20 ~ 25 時間程度であった(表 2).カラムナータイプリンゴは,樹勢が強い場合は徒長枝を多く発生する特徴がある.特に本試験では樹を斜立させているため,背面から徒長枝が発生しやすかった.カラムナータイプリンゴのせん定は,この徒長枝を除くだけでよいため作業は単純で,リンゴ作の平均時間と比べると 1/3 ほど短縮された(35.8 時間から 23.9 時間へ)(表 1,2).ただし,せん定時間についても,表 1 の整枝・せん定時間には,せん定枝の回収および処理時間が含まれているため(今回の試験では未測定),表 2 のせん定時間は実際より短く見積もられていると思われる.しかし,カラムナータイプリンゴでは,収穫時間もせん定時間も平均的なリンゴ栽培より短縮される可能性が高いため,年間の作業時間を 6 割以上削減できると推定された.カラムナータイプリンゴを密植し,隔年交互結実させ,さらにネットを使った省力的な収穫を行う今回の方法は,加工用リンゴの生産方法としては有望であると考えられた.

果樹産地の維持・発展のためには,加工専用園地を育成し,国産加工原料用果実を安定的に供給していく必要があると指摘されている(相澤,2020).実際,青森県では,後継者や労働力不足で今後廃園や放任園が増えていく懸念があり,その防止策として,省力的な管理でリンゴを生産できる加工専用園を複数の生産者が協働で運営する取り組みも始められた(藤田,2020).しかし取り組み初年度の分析では,品種や樹形,栽培方法は変えずに作業だけを省力化しても,収量は増えないため,加工用の安い単価で運営するのは厳しい状況であった(長谷川,2020).一方,果汁原料用リンゴの契約栽培で収益を上げている事例もある(長谷川,2018).その経営では,着果管理はほとんどせず,木を揺すって落果した果実を回収する方法をとっているため,10 a あたりの労働時間は 47 時間と極端に短く,反収は 3 t であるが,品種や品質の指定により一般的な果汁原料用の価格より高い単価で契約しているため,労働生産性は,平均的なリンゴ作経営の 2 倍以上を実現している.しかし,省力化を徹底しているため,年間の作業は冬のせん定と秋の収穫だけという限られた期間だけとなり,雇用労働や園地で使用する機械の維持にかかる費用を考慮すると,加工用リンゴ生産だけでは経営は成り立たない.また,作業期間が一時期に集中するため,規模拡大も難しい.この経営者は,生果用のリンゴも加工用と同規模に生産しており,また,農作業受託組合を設立するなどして,雇用者や機械の共通利用などで経営を成り立たせている.これらの事例を参考に,本試験では,生果用リンゴ生産を主とした園地の一部を果汁原料専用のリンゴ生産に当てた場合の栽培方法を検討した.

人手による仕上げ摘果を行わずに,摘花・摘果剤処理のみで所定の着果量にするのはかなり難しい(岩波ら,2021).本試験でも,摘花・摘果剤処理のみの管理では隔年結果を引き起こした(図 5).そこで,隔年結果を積極的に利用した着果管理方法として隔年交互結実を検討したが,無摘果で隔年交互結実を継続するには,着果年の翌年にはまったく花が着かないことと,無着果年の翌年は,大量着果に耐えられる樹勢と十分な花が着くことが必要である.花芽率推定モデルを用いて着果年の翌年に花がまったく着かなくなる着果負担程度を求めたところ,樹齢 4 年目に 1 果そうに 3 個以上果実を成らせれば,翌年の花芽率はほぼゼロになると推定され,樹齢 9 年目までの経過観察でも,花芽の着かなかった翌年の花芽率は高くなった.隔年交互結実の考え方は,隔年結果性の強いカンキツでは 1990 年代から検討され,産地への導入が図られた(農研機構果樹研究所,2005).隔年交互結実に向くかどうかは隔年結果性の程度と着果年の果実の大きさで評価され,ウンシュウミカンの中では晩生の髙糖系は交互結実に向くが,極早生系は着果年の果実が小さく不向きとされている(農研機構果樹研究所,2006).また,中晩生カンキツの中では,隔年結果性の強い‘はるみ’ は向くが,隔年結果性の強くない‘せとか’は連年着果の方が経済的に有効であるとしている(農研機構果樹研究所,2006).リンゴも隔年結果性があることは知られているが,一般的な品種では適正な着果管理で隔年結果は回避できるため,隔年交互結実はこれまで検討されてこなかった.カラムナータイプのリンゴ以外でも,無摘果で過着果させることで隔年結果を引き起こすことはできると思われる.しかし,カラムナータイプは隔年結果しやすい特性があるため(Tobutt,1994),着果年の翌年に花をまったく着けない管理が可能であったが,他の品種で同様の管理ができるかは不明である.隔年交互結実の問題点は,1 樹あたりの着果量が多くなり果実品質が落ちることである.今回の試験では,着果負担が 10(果/cm2 幹断面積)以上の過着果の状態であっても,果実重で 150 g,糖度で 10ºBrix は維持していた(図 6).加工用途向けの果実では,果実のサイズに条件はなく,糖度で 10 度以上あればよいとの報告もあるが(農林水産政策研究所,2015),長谷川(2018)の報告では,果汁原料の契約栽培で糖度 11.5 度以上の条件が付いている.カラムナータイプのリンゴで現在苗木が販売されているものは,主に鑑賞用や庭先果樹としての利用を想定した品種で,一般的に糖度は低い.農研機構は食味のよいカラムナータイプリンゴの品種改良を進めており,本試験の供試系統である 5-12786 よりもさらに糖度の高い品種の育成が待たれる.

作業時間の短縮効果としては,斜立仕立てで落下させた果実を回収する方法が収穫作業時間の短縮に有効であった(表 2).木を揺すって落果した果実を回収する場合,木が大きくて落下した果実が広範囲に広がると,回収にも手間がかかる.木が大きくなると,木を揺すって落下させることも難しくなる.また,落下した果実の回収をトラクターなどの機械を使って行う場合でも,回収作業自体に労力はかからないが,広い園地では回収作業にも時間がかかるようになる.落下果実を回収する場合でも,密植栽培の方が回収するのに効率がよい.密植栽培であれば,園地の一部に加工専用園をつくることも可能であり,労働力不足で手のかかる生果用の高品質リンゴ生産ができなくなった場合でも,密植栽培による加工専用栽培であれば園地を維持することができる.カラムナータイプは,切る枝がわかりやすく,リンゴ栽培の未経験者でもせん定できることが,カラムナータイプを加工用リンゴ生産に用いる大きな利点でもある.

本研究の省力的な管理で反収を増やす栽培方法は,加工専用のリンゴ生産手法として極めて有用であると考えられる.

本研究の一部は,農林水産省委託プロジェクト「広域・大規模生産に対応する業務・加工用作物品種の開発」の助成を受けたものです.

すべての著者は開示すべき利益相反はない.